Documente Academic

Documente Profesional

Documente Cultură

Momento-curvatura diagrama acero perfil

Încărcat de

Mel ChahuaTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Momento-curvatura diagrama acero perfil

Încărcat de

Mel ChahuaDrepturi de autor:

Formate disponibile

DIAGRAMA MOMENTO – CURVATURA

DE UN PERFIL DE ACERO

DIAGRAMA MOMENTO – CURVATURA DE UN PERFIL DE ACERO

Ing. Erly Marvin Enriquez Quispe

ing_erlyenriquez@hotmail.com

1. INTRODUCCIÓN

Entre los muchos tipos de vigas cabe mencionar las siguientes: viguetas, dinteles,

vigas de fachada, largueros de puente y vigas de piso. Las viguetas son vigas

estrechamente separadas para soportar los pisos y techos de edificios; los dinteles se

colocan sobre aberturas en muros de mampostería como puertas y ventanas. Las vigas

de fachada soportan las paredes exteriores de edificios y también parte de las cargas

de los pisos y corredores. Se considera que la capacidad de las vigas de acero para

soportar muros de mampostería (junto con la invención de los elevadores) como parte

de un marco estructural, permitió la construcción de los rascacielos actuales. Los

largueros de puente son las vigas en los pisos de puentes que corren paralelas a la

superficie de rodamiento, en tanto que las vigas de piso son las vigas más grandes que

en muchos pisos de puentes corren perpendicularmente a la superficie de rodamiento y

se usan para transferir las cargas del piso, de los largueros de puente a las trabes o

armaduras sustentantes. El término trabe se usa en forma algo ambigua, pero

usualmente denota una viga grande a la que se conectan otras de menor tamaño. Éstos

y otros tipos de viga se analizan en las siguientes secciones.

2. ESFUERZOS DE FLEXIÓN

Consideremos una viga de sección rectangular y los diagramas de esfuerzos de la

Figura 1 para estudiar los esfuerzos de flexión. Si la viga está sujeta a momento de

flexión, el esfuerzo en cualquier punto se puede calcular con la fórmula de la flexión:

/ . Debe recordarse que esta expresión es aplicable solamente cuando el máximo

esfuerzo calculado en la viga es menor que el límite elástico. La fórmula se basa en las

hipótesis elásticas usuales: el esfuerzo es proporcional a la deformación unitaria, una

sección plana antes de la flexión permanece plana después de la aplicación de las

cargas, etc. El valor / es una constante para una sección específica y se denomina

módulo de sección . La fórmula de la flexión puede escribirse entonces de la manera

siguiente:

ING. ERLY MARVIN ENRIQUEZ QUISPE Pág. 1

DIAGRAMA MOMENTO – CURVATURA

DE UN PERFIL DE ACERO

Figura 1. Variaciones del esfuerzo de flexión debidas a incrementos del momento

alrededor del eje x.

Inicialmente, cuando el momento se aplica a la viga, el esfuerzo varía linealmente

desde el eje neutro hasta las fibras extremas. Esta situación se muestra en la parte (b)

de la Figura 1. Si se incrementa el momento, se mantendrá la variación lineal de los

esfuerzos hasta que se alcanza el esfuerzo de fluencia en las fibras extremas, como se

muestra en la parte (c) de la figura. El momento de fluencia de una sección transversal

se define como el momento de inicio del esfuerzo de fluencia en las fibras extremas de

la sección.

Si el momento en una viga de acero dúctil se incrementa más allá del momento de

fluencia, las fibras extremas que se encontraban previamente sometidas al esfuerzo de

fluencia se mantendrán bajo este mismo esfuerzo, pero en estado de fluencia y el

momento resistente adicional necesario lo proporcionarán las fibras más cercanas al eje

neutro. Este proceso continuará con más y más partes de la sección transversal de la

viga, alcanzando el esfuerzo de fluencia como se muestra en los diagramas de

esfuerzos (d) y (e) de la figura, hasta que finalmente se alcanza la distribución plástica

total mostrada en (f). Observe que la variación de deformación del eje neutro hacia las

fibras externas permanece lineal en todos estos casos. Cuando la distribución de

esfuerzos ha alcanzado esta etapa, se dice que se ha formado una rótula plástica,

porque no puede resistirse en esta sección ningún momento adicional. Cualquier

momento adicional aplicado en la sección causará una rotación en la viga con poco

incremento del esfuerzo.

El momento plástico es el momento que producirá una plastificación completa en

una sección transversal del miembro creándose ahí mismo una articulación plástica. La

relación del momento plástico al momento de fluencia se denomina factor de

forma. Los factores de forma son iguales a 1.50 en las secciones rectangulares y varían

entre 1.10 y 1.20 en las secciones laminadas estándar.

ING. ERLY MARVIN ENRIQUEZ QUISPE Pág. 2

DIAGRAMA MOMENTO – CURVATURA

DE UN PERFIL DE ACERO

3. NOTACIÓN

4. MÓDULO PLÁSTICO

El momento de fluencia es igual al esfuerzo de fluencia multiplicado por el

módulo elástico. El módulo elástico es igual a / o / para una sección rectangular,

y el momento de fluencia es entonces igual a / . Este mismo valor se puede

obtener considerando el par interno resistente mostrado en la Figura 2.

Figura 2. Par interno resistente de la sección para el Momento de Fluencia

ING. ERLY MARVIN ENRIQUEZ QUISPE Pág. 3

DIAGRAMA MOMENTO – CURVATURA

DE UN PERFIL DE ACERO

El momento resistente es igual a o multiplicado por el brazo de palanca entre

ellos, como sigue:

( )( )

Se observa que el módulo elástico de la sección es igual nuevamente a / para

una viga de sección rectangular. El momento resistente para la plasticidad total se

puede determinar de manera similar.

Figura 3. Par interno resistente de la sección para el Momento Plástico

El resultado es el así llamado momento plástico, . También es el momento

nominal de la sección, . Este momento plástico o nominal es igual a o veces el

brazo de palanca entre ellos. Para la viga rectangular de la Figura 3, se tiene:

( )( )

Se dice que el momento plástico es igual al esfuerzo de fluencia multiplicado por el

módulo plástico de la sección. De la expresión anterior para una sección rectangular, se

ve que el módulo plástico Z es igual a / . El factor de forma, que es igual a / =

/ , o a / , es ( / )/( / ) para una sección rectangular. Un estudio del

módulo plástico de la sección determinado aquí muestra que es igual al momento

estático de las áreas a traccion y a compresión respecto al eje neutro plástico. A menos

que la sección sea simétrica, el eje neutro para la condición plástica no coincidirá con el

de la condición elástica. La compresión interna total debe ser igual a la tensión interna

total. Como se considera que todas las fibras tienen el mismo esfuerzo en la

condición plástica, las áreas arriba y abajo del eje neutro plástico deben ser iguales.

Esta situación no se presenta en secciones asimétricas en la condición elástica.

ING. ERLY MARVIN ENRIQUEZ QUISPE Pág. 4

DIAGRAMA MOMENTO – CURVATURA

DE UN PERFIL DE ACERO

5. DIAGRAMA MOMENTO – CURVATURA DE UN PERFIL DE SECCIÓN CAJÓN

Es posible deducir curvas teóricas momento – curvatura para secciones de acero

en base a suposiciones semejantes a las utilizadas para la determinación de la

resistencia a flexión. Se supone que las secciones planas antes de la flexión

permanecen planas después de la flexión y que se conoce la curva esfuerzo-

deformación para el acero.

Figura 4. Esfuerzo - deformación del acero a tracción y compresión

En la figura 4 se muestra curvas típicas esfuerzo – deformación para el acero, en

que es el esfuerzo de fluencia del acero.

Figura 5. Sección, diagrama de deformaciones y fuerzas internas.

Al ser una sección simétrica con respecto al eje horizontal, . Para

determinar la deformación del acero en la fibra interna del ala , se puede usar los

triángulos semejantes del diagrama de deformaciones.

( ⁄ )

ING. ERLY MARVIN ENRIQUEZ QUISPE Pág. 5

DIAGRAMA MOMENTO – CURVATURA

DE UN PERFIL DE ACERO

Se puede encontrar la distribución del esfuerzo del acero en la parte comprimida de

la sección de la figura 5 a partir del diagrama de deformaciones y la curva esfuerzo -

deformación para el acero. Para cualquier deformación dada del acero en la fibra

extrema a compresión, se puede definir la fuerza de compresión del acero y y su

posición en términos de los parámetros y en que:

( )

( )

Actúan a la distancia de la fibra extrema a compresión. Se puede determinar el

factor α del esfuerzo medio y el factor del centroide para cualquier deformación en

la fibra extrema a compresión para secciones de acero a partir de la relación esfuerzo-

deformación como sigue:

∫

∫

En consecuencia se puede determinar el momento de la siguiente manera:

⁄ ⁄ ( ⁄ ) ( ⁄ )

( ⁄ ) ( ⁄ )

La curvatura está dada por:

ING. ERLY MARVIN ENRIQUEZ QUISPE Pág. 6

DIAGRAMA MOMENTO – CURVATURA

DE UN PERFIL DE ACERO

6. MODELO ESFUERZO – DEFORMACIÓN PARA EL ACERO ESTRUCTURAL

En general la curva esfuerzo – deformación a tracción está formada por tres ramas:

rama elástica lineal, rama o planicie de posfluencia y la rama de endurecimiento por

deformación, tal como se muestra en la figura 6.

Figura 6. Curva completa esfuerzo-deformación del acero sometido a tracción.

Es común que en el diseño y evaluación sísmica se utilice una aproximación de la

curva esfuerzo-deformación llamado “modelo elastoplástico perfecto”.

Figura 7. Curva esfuerzo-deformación del modelo elastoplástico

perfecto para el acero sometido a tracción.

ING. ERLY MARVIN ENRIQUEZ QUISPE Pág. 7

DIAGRAMA MOMENTO – CURVATURA

DE UN PERFIL DE ACERO

Para determinar la fuerza resultante que actúa en la sección transversal del

elemento y la distancia donde actúa esta fuerza con respecto al eje neutro se calculan

los coeficientes denominados y , que van a representar porcentajes de área

rectangular y de distancia respectivamente.

El coeficiente α es un porcentaje del área por debajo de la curva con respecto al

área de un rectángulo de valor .

∫ ∫

{

El coeficiente γ es un porcentaje de distancia con respecto al valor de la

deformación .

∫

[ ]

∫

∫ ∫

[ ]

{ ∫ ∫

{ ( )

ING. ERLY MARVIN ENRIQUEZ QUISPE Pág. 8

DIAGRAMA MOMENTO – CURVATURA

DE UN PERFIL DE ACERO

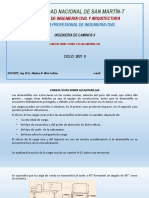

7. EJEMPLO DE APLICACIÓN

DIAGRAMA MOMENTO CURVATURA DE SECCIONES DE ACERO

Modelo del acero elastoplástico

Ing. Erly Marvin Enriquez Quispe

ing_erlyenriquez@hotmail.com

Es: Módulo de elasticidad (ksi) 29000 tw tw

fy: Esfuerzo de fluencia (ksi) 49.995

εy: Deformación de fluencia 0.0017 tf

εsu: Deformación máxima 0.0759

h: Altura de la sección (pulg) 4

h h-2t f

b: Base de la sección (pulg) 4

tf: Espesor del ala (pulg) 1/4

tw: Espesor del alma (pulg) 1/4 tf

4

I: Momento de Inercia (pulg ) 8.83

Lp: Longitud de rótula plástica (pulg) 3.8625

εst εsf αt αf γt γf M1 (kip-in)M2 (kip-in) φ (pulg-1) M (kip-in)

0.0000 0.0000 0.0000 0.0000 0.6667 0.6667 0.00 0.00 0.0000 0.00

0.0010 0.0009 0.2900 0.2538 0.6667 0.6667 51.05 12.95 0.0005 128.01

0.0020 0.0018 0.5690 0.5074 0.6611 0.6666 93.74 25.90 0.0010 239.27

0.0030 0.0026 0.7127 0.6716 0.6244 0.6374 93.74 32.77 0.0015 253.03

0.0040 0.0035 0.7845 0.7537 0.5979 0.6097 93.74 35.18 0.0020 257.84

0.0050 0.0044 0.8276 0.8030 0.5802 0.5905 93.74 36.30 0.0025 260.07

0.0060 0.0053 0.8563 0.8358 0.5678 0.5767 93.74 36.90 0.0030 261.28

0.0070 0.0061 0.8769 0.8593 0.5587 0.5665 93.74 37.27 0.0035 262.01

0.0080 0.0070 0.8923 0.8769 0.5517 0.5587 93.74 37.50 0.0040 262.49

0.0090 0.0079 0.9042 0.8905 0.5462 0.5525 93.74 37.67 0.0045 262.81

0.0100 0.0088 0.9138 0.9015 0.5417 0.5475 93.74 37.78 0.0050 263.05

0.0110 0.0096 0.9216 0.9104 0.5381 0.5433 93.74 37.87 0.0055 263.22

0.0120 0.0105 0.9282 0.9179 0.5350 0.5398 93.74 37.93 0.0060 263.35

0.0130 0.0114 0.9337 0.9242 0.5324 0.5369 93.74 37.98 0.0065 263.45

0.0140 0.0123 0.9384 0.9296 0.5301 0.5343 93.74 38.02 0.0070 263.53

0.0150 0.0131 0.9425 0.9343 0.5281 0.5321 93.74 38.06 0.0075 263.60

0.0160 0.0140 0.9461 0.9384 0.5264 0.5301 93.74 38.08 0.0080 263.65

0.0170 0.0149 0.9493 0.9421 0.5249 0.5284 93.74 38.11 0.0085 263.69

0.0180 0.0158 0.9521 0.9453 0.5235 0.5268 93.74 38.12 0.0090 263.73

0.0190 0.0166 0.9546 0.9482 0.5223 0.5255 93.74 38.14 0.0095 263.76

0.0200 0.0175 0.9569 0.9507 0.5212 0.5242 93.74 38.15 0.0100 263.79

0.0210 0.0184 0.9590 0.9531 0.5202 0.5231 93.74 38.17 0.0105 263.81

0.0220 0.0193 0.9608 0.9552 0.5193 0.5220 93.74 38.18 0.0110 263.83

0.0230 0.0201 0.9625 0.9572 0.5185 0.5211 93.74 38.18 0.0115 263.85

0.0240 0.0210 0.9641 0.9590 0.5177 0.5202 93.74 38.19 0.0120 263.86

0.0250 0.0219 0.9655 0.9606 0.5170 0.5194 93.74 38.20 0.0125 263.88

0.0260 0.0228 0.9668 0.9621 0.5164 0.5187 93.74 38.20 0.0130 263.89

0.0270 0.0236 0.9681 0.9635 0.5158 0.5180 93.74 38.21 0.0135 263.90

0.0280 0.0245 0.9692 0.9648 0.5152 0.5174 93.74 38.21 0.0140 263.91

0.0290 0.0254 0.9703 0.9660 0.5147 0.5168 93.74 38.22 0.0145 263.92

0.0300 0.0263 0.9713 0.9672 0.5142 0.5162 93.74 38.22 0.0150 263.93

0.0310 0.0271 0.9722 0.9682 0.5138 0.5157 93.74 38.23 0.0155 263.93

0.0320 0.0280 0.9731 0.9692 0.5133 0.5152 93.74 38.23 0.0160 263.94

0.0330 0.0289 0.9739 0.9701 0.5129 0.5148 93.74 38.23 0.0165 263.95

ING. ERLY MARVIN ENRIQUEZ QUISPE Pág. 9

DIAGRAMA MOMENTO – CURVATURA

DE UN PERFIL DE ACERO

8. CONCLUSIONES

- Mediante el diagrama momento – curvatura podemos predecir el comportamiento a

la flexión de una sección de acero estructural.

9. BIBLIOGRAFÍA

- Jack C. McCormac – Stephen F. Csernak. Diseño de Estructuras de Acero. (2013).

ING. ERLY MARVIN ENRIQUEZ QUISPE Pág. 10

S-ar putea să vă placă și

- Tabla IMCA D3.1Document4 paginiTabla IMCA D3.1Jesus FraileÎncă nu există evaluări

- Hoja de Calculo Secciones Aisc 341Document36 paginiHoja de Calculo Secciones Aisc 341JhennyPatiñoYépezÎncă nu există evaluări

- Diseño para Columnas CompuestasDocument18 paginiDiseño para Columnas CompuestasJoseRamonBVÎncă nu există evaluări

- Ejemplo de Viga de AcopleDocument13 paginiEjemplo de Viga de AcopleMaria Alejandra Rivas HueteÎncă nu există evaluări

- Diseño de Una Seccion Hueca CADocument19 paginiDiseño de Una Seccion Hueca CAJhonChoqueBustinzaÎncă nu există evaluări

- Diseño de Losas de Puentes.2.Julio 2021Document12 paginiDiseño de Losas de Puentes.2.Julio 20211742110010 CARLOS ALBERTO ORTIZ LAZA ESTUDIANTE ACTIVO ESPECIALIDAD EN ESTRUCTURAÎncă nu există evaluări

- Espectros Elásticos de DiseñoDocument45 paginiEspectros Elásticos de DiseñoElmer Diaz TelloÎncă nu există evaluări

- Cap. 37 Ménsulas Cortas 2015Document11 paginiCap. 37 Ménsulas Cortas 2015Anonymous mnyCjzP5100% (1)

- Cimentaciones Clase Fundaciones Rigidas y Flexibles 2C 2017Document22 paginiCimentaciones Clase Fundaciones Rigidas y Flexibles 2C 2017Richardson Chavez TaypeÎncă nu există evaluări

- Cap4 PDFDocument30 paginiCap4 PDFMarycel MendezÎncă nu există evaluări

- Diseño de Columnas NSR - 10Document11 paginiDiseño de Columnas NSR - 10JeffersonGarcía100% (1)

- Memorias Calculo Estructural Escalera CaracolDocument40 paginiMemorias Calculo Estructural Escalera CaracolJorge Eliecer Campuzano CarmonaÎncă nu există evaluări

- Como Colocar Las Cargas de Vehiculos en Puentes Sap2000Document144 paginiComo Colocar Las Cargas de Vehiculos en Puentes Sap2000Melissa De La RosaÎncă nu există evaluări

- Apoyos elastoméricosDocument39 paginiApoyos elastoméricospepe perezÎncă nu există evaluări

- Losa Sección EquivalenteDocument1 paginăLosa Sección EquivalenteraulicoÎncă nu există evaluări

- Columnas CruciformesDocument112 paginiColumnas CruciformesJudith PovdniavskyÎncă nu există evaluări

- 03 Método Análisis Directo PDFDocument37 pagini03 Método Análisis Directo PDFJorge Gelvez MunevarÎncă nu există evaluări

- Sap2000 - Cargas Móviles - 1556034589 PDFDocument114 paginiSap2000 - Cargas Móviles - 1556034589 PDFKipling MundoStgoÎncă nu există evaluări

- Diseño de Muros de Corte en Edificaciones.Document8 paginiDiseño de Muros de Corte en Edificaciones.Ruben VS100% (2)

- Cimentación SocavadaDocument4 paginiCimentación SocavadaAxel BenavidezÎncă nu există evaluări

- Prediseño de Vigas de CargaDocument40 paginiPrediseño de Vigas de CargaJoaquin MedinaÎncă nu există evaluări

- Modelado Aisladores de Masa EtabsDocument127 paginiModelado Aisladores de Masa EtabsJaime CoronellÎncă nu există evaluări

- Deber CunetasDocument2 paginiDeber CunetasJason SolanoÎncă nu există evaluări

- Porticos PresforzadosDocument38 paginiPorticos PresforzadosMauricio Angulo100% (1)

- E3.1 - Diseño de Vigas Sismorresistentes SMF (ACI 318-14) PDFDocument9 paginiE3.1 - Diseño de Vigas Sismorresistentes SMF (ACI 318-14) PDFArce Guamán100% (1)

- Superestructura de Un PuenteDocument164 paginiSuperestructura de Un PuenteBill Klein Vera MuentesÎncă nu există evaluări

- Teoría Del Campo de Tracciones o TensionesDocument20 paginiTeoría Del Campo de Tracciones o TensionesNelson Rivera100% (2)

- Guía para El Diseño de Losas Post-TesadasDocument18 paginiGuía para El Diseño de Losas Post-TesadasArqued EstudioÎncă nu există evaluări

- IC-958 - Guia de Ejercicios 1Document3 paginiIC-958 - Guia de Ejercicios 1Kevin OnielÎncă nu există evaluări

- Combinaciones Basicas de Diseño ASCE-7Document9 paginiCombinaciones Basicas de Diseño ASCE-7KléberJaramilloÎncă nu există evaluări

- PDF Modelo de Mander DDDocument20 paginiPDF Modelo de Mander DDBryan SolizÎncă nu există evaluări

- Curso de PresforzadoDocument44 paginiCurso de Presforzadoeliu100Încă nu există evaluări

- Método de La PCADocument4 paginiMétodo de La PCARossana GrecoÎncă nu există evaluări

- Construccion Diagrama de Interaccion de ColumnaDocument7 paginiConstruccion Diagrama de Interaccion de ColumnaJuanJoséMendozaRohloff100% (2)

- 5.nudos Viga-ColumnaDocument26 pagini5.nudos Viga-ColumnaWilly Salinas100% (1)

- Análisis de derivas máximas sobre promedio de diafragmaDocument4 paginiAnálisis de derivas máximas sobre promedio de diafragmaJonatan Chavez NavarroÎncă nu există evaluări

- RESPUESTA DINAMICA MASA AMORTIGUADADocument2 paginiRESPUESTA DINAMICA MASA AMORTIGUADADaniel CardenasÎncă nu există evaluări

- Inen 490+2011.desbloqueadoDocument17 paginiInen 490+2011.desbloqueadoGiovany RomeroÎncă nu există evaluări

- Nomogramas de Jackson y Moreland Caso 1Document2 paginiNomogramas de Jackson y Moreland Caso 1Samanta Pomboza100% (1)

- Taller 1 - v1 - SubDocument3 paginiTaller 1 - v1 - SubAndres HernandezÎncă nu există evaluări

- Diseño de puentes y obras de arteDocument4 paginiDiseño de puentes y obras de artecristhianÎncă nu există evaluări

- Diseño estructural del puente progresiva 101+850Document18 paginiDiseño estructural del puente progresiva 101+850Adolfo SantamaríaÎncă nu există evaluări

- TEMA 3 Tipos de Vigas y LosasDocument15 paginiTEMA 3 Tipos de Vigas y Losasjesus curielÎncă nu există evaluări

- Porcentaje de Caras FracturadasDocument6 paginiPorcentaje de Caras FracturadasAnonymous TGOWbo3BqÎncă nu există evaluări

- Ancho Equivalente 1Document1 paginăAncho Equivalente 1Roger Julian MenaÎncă nu există evaluări

- Diseño Por Cortante de Vigas de Concreto PresforzadoDocument16 paginiDiseño Por Cortante de Vigas de Concreto PresforzadoAlbertoSalgadoRÎncă nu există evaluări

- Cuantía Volumétrica en ColumnasDocument1 paginăCuantía Volumétrica en Columnasjavbog100% (1)

- Cargas Vivas Sobre AlcantarillasDocument13 paginiCargas Vivas Sobre AlcantarillasJavierÎncă nu există evaluări

- Perdidas PostensadoDocument7 paginiPerdidas PostensadoRodrigo FLores BernalÎncă nu există evaluări

- T1 MMax T3 R2 S4 FeratDocument3 paginiT1 MMax T3 R2 S4 FeratAgustìn Ferat VergaraÎncă nu există evaluări

- SobrerresistenciaDocument5 paginiSobrerresistenciaantolinezzÎncă nu există evaluări

- Zapatas Con Momento de DiseñoDocument30 paginiZapatas Con Momento de Diseñodannyrl029367% (3)

- Diagrama interacción muro block 20x20x40 cmDocument5 paginiDiagrama interacción muro block 20x20x40 cmDenisse Anabel Sánchez Mares100% (1)

- Teoria de Encepados y PilotesDocument2 paginiTeoria de Encepados y PilotesNestor Vargas CondoriÎncă nu există evaluări

- Conferencia 1 FlexiónDocument15 paginiConferencia 1 FlexiónArce GuamánÎncă nu există evaluări

- Tema 3. FLEXIONDocument28 paginiTema 3. FLEXIONAlonso YTÎncă nu există evaluări

- Tema 2 Diseño Por Flexion y Corte 2021-1Document19 paginiTema 2 Diseño Por Flexion y Corte 2021-1zaidy acuñaÎncă nu există evaluări

- Ejercicios sobre elasticidad y resistencia de materialesDe la EverandEjercicios sobre elasticidad y resistencia de materialesÎncă nu există evaluări

- Guía para el análisis y solución de problemas de resistencia de materialesDe la EverandGuía para el análisis y solución de problemas de resistencia de materialesÎncă nu există evaluări

- Escorrentía SuperficialDocument23 paginiEscorrentía SuperficialMel ChahuaÎncă nu există evaluări

- 01 Memoria Descriptiva LasteniaDocument7 pagini01 Memoria Descriptiva LasteniaMel ChahuaÎncă nu există evaluări

- Proced I Mien ToDocument53 paginiProced I Mien ToCoco MariñoÎncă nu există evaluări

- Presupuesto Cliente EstructuraDocument2 paginiPresupuesto Cliente EstructuraMel ChahuaÎncă nu există evaluări

- Iei Memory-Tech SpecificationsDocument66 paginiIei Memory-Tech SpecificationsMel ChahuaÎncă nu există evaluări

- Relacion de Planos-Hotel TacnaDocument1 paginăRelacion de Planos-Hotel TacnaMel ChahuaÎncă nu există evaluări

- 03 Memoria Iiss-TacnaDocument6 pagini03 Memoria Iiss-TacnaMel ChahuaÎncă nu există evaluări

- Presupuesto Cliente SanitariasDocument2 paginiPresupuesto Cliente SanitariasMel ChahuaÎncă nu există evaluări

- U3 - Riesgo y SeguridadDocument13 paginiU3 - Riesgo y SeguridadxineparÎncă nu există evaluări

- 2-Resumen DesagregadoDocument1 pagină2-Resumen DesagregadoMel ChahuaÎncă nu există evaluări

- Declaracion Jurada de IngenieroDocument1 paginăDeclaracion Jurada de IngenieroMel ChahuaÎncă nu există evaluări

- Presupuesto Cliente Obras PreliminaresDocument1 paginăPresupuesto Cliente Obras PreliminaresMel ChahuaÎncă nu există evaluări

- El Ciclo Del AguaDocument3 paginiEl Ciclo Del AguaMel ChahuaÎncă nu există evaluări

- Niño Costero MessiDocument1 paginăNiño Costero MessiMel ChahuaÎncă nu există evaluări

- Túnel de La LíneaDocument23 paginiTúnel de La LíneaMel ChahuaÎncă nu există evaluări

- Peru Problema y PosibilidadDocument5 paginiPeru Problema y PosibilidadRichard SantosÎncă nu există evaluări

- Uso Como Estacion Total - ES-105 PDFDocument5 paginiUso Como Estacion Total - ES-105 PDFTika Cuellar MinauroÎncă nu există evaluări

- Ejercicio FluidosDocument4 paginiEjercicio FluidosMel ChahuaÎncă nu există evaluări

- SeriesDocument203 paginiSeriesJorge MarcilloÎncă nu există evaluări

- El Ciclo Del AguaDocument3 paginiEl Ciclo Del AguaMel ChahuaÎncă nu există evaluări

- Manual para La Matriz de Rigidez en Pórticos Con Calculadoras HP50gDocument22 paginiManual para La Matriz de Rigidez en Pórticos Con Calculadoras HP50gArkham HerÎncă nu există evaluări

- Ley General de SociedadesDocument66 paginiLey General de SociedadesMel ChahuaÎncă nu există evaluări

- Formulario VigasDocument16 paginiFormulario Vigasjcarvacho90% (10)

- 03hipotesis Generales de ResistenciaDocument26 pagini03hipotesis Generales de ResistenciaBalnearioPuenteBlancoÎncă nu există evaluări

- Mecanica de Rocas 1Document300 paginiMecanica de Rocas 1DonAldo NoseÎncă nu există evaluări

- Electro Qui MicaDocument18 paginiElectro Qui Micajorgeangel1808Încă nu există evaluări

- Jorge Basadre Peru Problema y Posibilidad (Resumen de Los 3 Primeros Capitulos)Document7 paginiJorge Basadre Peru Problema y Posibilidad (Resumen de Los 3 Primeros Capitulos)_rsi33% (3)

- Puntos TopofraficosDocument1 paginăPuntos TopofraficosMel ChahuaÎncă nu există evaluări

- Alteraciones Del Ciclo CelularDocument2 paginiAlteraciones Del Ciclo CelularDayana NarvaezÎncă nu există evaluări

- Turismo SustentableDocument18 paginiTurismo Sustentablepauldupuis100% (1)

- Biologia de HongosDocument20 paginiBiologia de HongosAlejandra Quintero LineroÎncă nu există evaluări

- MPFD0801F02-05: Página 1 de 5Document5 paginiMPFD0801F02-05: Página 1 de 5Soraima LeguizamonÎncă nu există evaluări

- Radiacion SolarDocument28 paginiRadiacion SolarJairo Vicente100% (1)

- Caso Turismo Baldeon - CalderonDocument38 paginiCaso Turismo Baldeon - CalderonJhon Alex Baldeon CondoriÎncă nu există evaluări

- Lista 1 - Problemas CmatDocument1 paginăLista 1 - Problemas CmatSergio PachecoÎncă nu există evaluări

- Historia Natural EnfermedadDocument8 paginiHistoria Natural EnfermedadCjsiaCostaChicaÎncă nu există evaluări

- 280601052.corregir Fallas y Averías de Los Sistemas Componentes de Las Motocicletas de Acuerdo Con Parámetros y Procedimientos Del Fabricante y NormatividDocument6 pagini280601052.corregir Fallas y Averías de Los Sistemas Componentes de Las Motocicletas de Acuerdo Con Parámetros y Procedimientos Del Fabricante y Normatividdaiver lopez padilla0% (1)

- Apunte Termodinamica - ASIMOV 06 - Resumen de FormulasDocument17 paginiApunte Termodinamica - ASIMOV 06 - Resumen de FormulasDelfina100% (1)

- Semiologia de PielDocument7 paginiSemiologia de PielMemphisÎncă nu există evaluări

- AnatomíaDocument10 paginiAnatomíaCecilia Enedina Barreto Rosario100% (1)

- Proyecto de InvestigacionDocument20 paginiProyecto de InvestigacionS Cristina C TovarÎncă nu există evaluări

- Diseño de Una Planta de Recicladora de PetDocument11 paginiDiseño de Una Planta de Recicladora de PetALEJANDRA SARAI NARVAEZ HUANCAÎncă nu există evaluări

- Análisis postural de Juangiraldo Ortiz DíazDocument5 paginiAnálisis postural de Juangiraldo Ortiz DíazJose Santiago FigueroaÎncă nu există evaluări

- Shotcrete y MaderaDocument61 paginiShotcrete y Maderajeancarlos espinozaÎncă nu există evaluări

- ProgramaDía Del Estudiante 2022Document2 paginiProgramaDía Del Estudiante 2022Leandro VillalobosÎncă nu există evaluări

- 2 Parcial Bueno Pack 1Document4 pagini2 Parcial Bueno Pack 1Patricia Terriquez PeraltaÎncă nu există evaluări

- Caretta CarettaDocument4 paginiCaretta CarettaYajaira GuerreroÎncă nu există evaluări

- DEFENSASDocument33 paginiDEFENSASSheyla Pierina Quispe FelicesÎncă nu există evaluări

- Catálogo FCEDocument18 paginiCatálogo FCEadolfomexica247Încă nu există evaluări

- El bosque nativo chileno: historia, función y silviculturaDocument136 paginiEl bosque nativo chileno: historia, función y silviculturaBenja VélizÎncă nu există evaluări

- Uso Eficiente de Agua y EnergiaDocument7 paginiUso Eficiente de Agua y EnergiaValeria CarvajalÎncă nu există evaluări

- El Amante Demoniaco Shirley Jackson 1Document13 paginiEl Amante Demoniaco Shirley Jackson 1Lulú MartínezÎncă nu există evaluări

- Bioseguridad en El LaboratorioDocument5 paginiBioseguridad en El LaboratorioRicardo SilvaÎncă nu există evaluări

- Actividades en La Epoca Colonial-Valeria Pinto 3er AñoDocument15 paginiActividades en La Epoca Colonial-Valeria Pinto 3er AñoValeria PintoÎncă nu există evaluări

- Curso: Telecomunicaciones III FundamentosDocument72 paginiCurso: Telecomunicaciones III FundamentoscarmenÎncă nu există evaluări

- Analisis Preliminar de RiesgosDocument9 paginiAnalisis Preliminar de RiesgosFAndresE.Valencia100% (1)

- Comunidad PinotepaDocument27 paginiComunidad PinotepaIzaí RodríguezÎncă nu există evaluări

- Solución de silicato para laboratorio químicoDocument1 paginăSolución de silicato para laboratorio químicogustrampasÎncă nu există evaluări