Documente Academic

Documente Profesional

Documente Cultură

Proceso de Fabricacion de La Harina Precocida de Maiz

Încărcat de

Diego CCDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Proceso de Fabricacion de La Harina Precocida de Maiz

Încărcat de

Diego CCDrepturi de autor:

Formate disponibile

TERMODINÁMICA

1. INTRODUCCIÓN

La harina de maíz precocida es el polvo más o menos fino, que se obtiene de la molienda

del grano seco del maíz. Puede ser integral por lo que presenta un color amarillo, o

refinada en cuyo caso es de color blanco. Está formada fundamentalmente por almidón

y de zeina, un tipo de proteína que se encuentra en abundante concentración en el maíz.

El procesamiento de la harina precocida se lleva a cabo tanto con maíz blanco como

amarillo. La importancia entre ambos se observa mediante una comparación de las

propiedades bioquímicas, donde se indica que el maíz blanco presenta ventajas en

proteína,

hierro, fósforo, calcio y tiamina, pero tiene valores menores en niacina, riboflavina,

caroteno y no contiene xantofilas, éstos dos últimos precursores de la vitamina A.

Los objetivos planteados para el trabajo son: Analizar el proceso de fabricación

empleado para la obtención de la Harina de Maíz Precocida, mencionar propiedades

físicas y químicas del de la Harina, describir mediante de diagrama de bloques y equipo

el proceso de obtención de la Harina de Maíz Precocida.

Este proceso de manufactura se abordará explicando, en resumen, cual es la parte de

maíz de donde se toma la materia prima para la obtención de la harina, existen dos tipos

de procesos, 1- Proceso de Nixtamalización y 2- Proceso de Molienda Seca, siendo esta

ultima la más usada a nivel industrial; particularmente empresas polares emplean este

tipo de proceso; por lo cual, este se explicará a detalle mediante diagramas de flujo y de

equipos.

2. Objetivos

Ing. Edgar Acosta López

TERMODINÁMICA

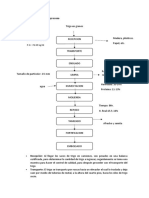

Diagrama de flujo:

Ing. Edgar Acosta López

TERMODINÁMICA

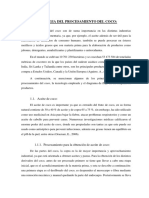

DESCRIPCIÓN DEL PROCESO QUIMICO:

Las harinas obtenidas por medio del proceso de molienda seca pueden ser harinas

crudas (harina obtenida por tratamientos físicos y mecánicos del grano de maíz que

permiten el desprendimiento, separación y recuperación del endospermo) y harinas

cocidas o pre-gelatinizadas (harina obtenida por la gelatinización del almidón de maíz,

con la completa ruptura de sus gránulos por medio de una combinación controlada de

humedad calor y presión, y en algunos casos de presiones mecánicas.

El proceso a Molienda Seca comprende 9 etapas de producción.

ETAPA 1: LIMPIEZA: Los productos deben ser limpiados antes de convertirlos en

productos alimenticios, dentro de las impurezas se puede citar, pedazos de tallos,

porciones de espigas, piedras, entre otros. Para retirar estos elementos, se realiza una

pre- limpieza del grano. Las maquinas más utilizadas para la ejecución de esta

operación son: desbrozadora, desbarbadora, de descascaradora-escarificadora.

Cuando el grano viene del campo en buenas condiciones, se pasa directamente a la

etapa de limpieza, utilizando para ello la máquina más común que es la cribadora-

ventiladora. Como su nombre lo indica, su funcionamiento se basa en el movimiento

oscilatorio de cribas o zarandas, combinados con corrientes de aire originadas por

ventiladores estratégicamente ubicados. Existen numerosos estilos con variadas

capacidades.

Por otra parte, en la mayoría de los procesos de cereales se requiere una clasificación,

es decir, separar el grano en grande, mediano y pequeño.

ETAPA 2: EL ACONDICIONAMIENTO O ATEMPERADO: Es el tratamiento para

distribuir uniformemente humedad al grano y para que éste alcance un estado físico que

permita una molienda de resultados óptimos, es decir, lograr una separación, lo más

completa posible entre el endospermo y las envolturas del cereal. Para conseguirlo, es

necesario que la cáscara de los granos sea lo bastante desmenuzable como para

experimentar su completa pulverización y poder ser cribado enteramente y con facilidad,

esto se consigue con un buen acondicionamiento.

Ing. Edgar Acosta López

TERMODINÁMICA

Por lo anterior, la humedad se añade al grano en cantidades controladas de agua fría,

caliente o vapor en 1,2 o 3 etapas manteniendo tiempos apropiados por cada etapa. El

periodo de reposo puede variar entre 15 minutos a 6 horas y la temperatura del maíz

puede variar por debajo de la temperatura del lugar donde se encuentra el grano,

alrededor de 120°F (48°C).

Si se agrega vapor, el tiempo de acondicionamiento se reduce considerablemente, pero

la operación se debe controlar cuidadosamente, porque el vapor puede endurecer el

grano y se hace difícil la remoción de la cascara, y adversamente puede afectar ciertas

características del producto principal, tal como la viscosidad de la pasta de harina.

Las condiciones del acondicionamiento varían considerablemente dependiendo de las

características del maíz a moler, la producción, las características del producto solicitado

y el equipo disponible. Muchos molinos usan el desgerminador Beall que normalmente

opera con un tiempo de acondicionamiento por encima de 3 horas y con una humedad

agregada de 3-8% de agua fría o caliente para llevar el maíz a un nivel de humedad

típico de 21-25%.

El contenido de humedad final del maíz acondicionado puede estar en el rango de un

18 a un 27%. La humedad añadida la absorbe primero la cascara, luego el germen y

finalmente el endospermo. Durante el acondicionamiento el germen absorbe humedad

rápidamente y alcanza unos niveles de humedad más altos que el endospermo.

La humedad con un buen tiempo de acondicionamiento, causa principalmente la

dilatación del germen, llegando a ser duro y resistente, más resistente a la abrasión y al

impacto facilitándose así la desgerminación del maíz.

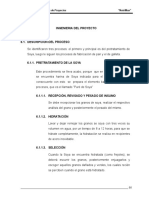

ETAPA 3: LA DESGERMINACION: Normalmente los métodos empleados para

desgerminar el maíz se basan en efectos de impactos, centrifugación y mesas

densimétricas. Existen aparatos especialmente diseñados para la separación del

germen, tales como el "Beall" que son conos giratorios, similares a los usados para pulir

arroz; el "entoleter", cuyo principio se basa en el impacto. En Colombia se emplea el

desgerminador horizontal tipo impacto; centrífugos, muy eficientes que permiten obtener

un endospermo limpio y entero.

Uno de los equipos más usados por ejemplo es el desgerminador Beall que es un equipo

construido esencialmente para atriccón y tiene forma de molino cónico. Está hecho de

acero fundido, consiste de un rotor en forma de cono, montado en un eje horizontal

Ing. Edgar Acosta López

TERMODINÁMICA

giratorio de canasta cónica. Parte de la canasta está cubierta con un tamiz dentado y el

resto de la canasta tiene placas que presentan salientes cónicos en su superficie interna.

El cono tiene salientes similares sobre toda la superficie. El terminal más pequeño o

alimentador del cono tiene ondulaciones espirales para mover el maíz hacia adelante.

Al terminal grande del cono está unido un cilindro corto estriado que gira en dirección

opuesta para retardar el flujo.

El producto sale en dos líneas: la principal donde normalmente cerca del 60 al 75% de

la provisión del desgerminador se descarga por el tamiz y contiene una gran proporción

de germen libre, cascara, y partículas finas del desgerminador, así como también algo

de grits y la línea secundaria, en donde predominan los grits, estos salen por una

abertura a una placa final que esta frente al terminal más grande del cono.

ETAPA 4: LA SEPARACIÓN Y ENFRIAMIENTO: El producto obtenido en el

desgerminador se lleva a mesas densimetricas para separar por gravedad el germen y

el endospermo. Después se somete a enfriamiento al aire libre.

ETAPA 5: LA PRE-COCCIÓN: Se realiza con el fin de gelatinizar los almidones del

maíz, los grits* provenientes de la etapa de separación y enfriamiento se llevan a una

columna de inyección de vapor a 75-60 Psi. La gelatinización aumenta la capacidad

para absorber agua, y también la velocidad a la cual las enzimas pueden descomponer

los almidones en carbohidratos más simples y solubles.

*Grit (que se remonta al idioma anglosajón grytt, es una palabra casi extinta para

salvado, molino de polvo también para la avena que se descascara).

ETAPA 6: EL LAMINADO: El grits pre-cocido sale de la columna de vapor con una

humedad del 22% y se lleva a laminadores de rodillos, con el propósito de obtener

hojuelas para su posterior molienda.

ETAPA 7: EL SECADO: Las hojuelas con un contenido de humedad del 22% se secan

en un secador rotatorio de tubo vapor. El secado se efectúa con vapor sobre calentado

a 140°C y las hojuelas se llevan a un 13,5% de humedad.

ETAPA 8: LA MOLIENDA: Esta etapa se aplica para las dos clases de harinas (crudas

y precocidas) y consiste en someter el producto a trituración, cernido y purificación a

través de múltiples pasos.

Ing. Edgar Acosta López

TERMODINÁMICA

Trituración: Los grits (harina cruda) o las hojuelas (harina precocida) se envían

a los primeros cilindros, donde se trituran. El producto triturado pasa luego al

plansichter el cual los clasifica en tres fracciones principales.

Las partículas mayores separadas por la extracción del producto de la primera

trituración van a la segunda fase.

Los molinos o bancos de cilindros constan de cilindros de hierro endurecido

dispuestos en pares, ajustados de tal forma que la separación entre ambos es muy

pequeña. Se accionan mecánicamente y un cilindro gira a mayor velocidad que el

otro, constituyendo el llamado diferencial de velocidad. El producto que se ha de

moler se introduce en forma continua en el pequeño espacio que separa los cilindros

donde se desgarran y aplasta.

Cernido: Después de la acción de cada cilindro, el producto va a los tamices,

generalmente los cernidores centrífugos o los plansichters. Los cernidores

centrífugos constan de un armazón hexagonal provisto de una cubierta de seda fina,

de malla adecuada y un tambor horizontal cilíndrico que gira sobre su eje. En el

interior de este tambor existen unos batidores montados sobre un segundo eje

concéntrico con el rimero, pero que gira mucho más rápido. Estos batidores

proyectan finamente divididos los productos a cernir en el tamiz. Se hace la

separación esencialmente de harinas y sémolas.

En esencia, el cernido separa el producto en tres fracciones principales llamadas: A,

B y C. Las partículas mayores que van al siguiente cilindro de trituración.

Purificación: La mayor parte de harina pasa por la fase intermedia de sémola

obtenida al extraer el producto de los distintos cilindros de trituración. En este estado

la sémola impura es susceptible de purificación, siendo el objeto de los sasores

(también llamados purificadores por esta razón) limpiarlas eliminando las cubiertas

externas y al mismo tiempo clasificarla según tamaño y pureza, preparándola para

la molienda en los cilindros de compresión. Cuando el endospermo se encuentra en

forma de sémola, es decir, en fragmentos grandes, es posible purificarla en la forma

descrita.

Cuando las partículas del endospermo y de salvado son pequeñas y

aproximadamente del mismo tamaño (ambos pulverizados), la purificación ya no es

posible. En el molino se producen numerosos tipos y tamaños de sémolas,

Ing. Edgar Acosta López

TERMODINÁMICA

conociéndose la más pequeña como semolina. Las semolinas se dividen

generalmente en gruesas y finas y se purifican por separado.

El trabajo de purificación es muy importante. Como norma, antes de entrar un

producto en el secador se le elimina la harina adherida, ya que no constituye una

buena práctica purificar los productos polvorientos. Los sasores están constituidos

por tamices oscilantes a través de los cuales circula de abajo hacia arriba una

corriente de aire. El producto que llega a los sasores es de tipo sémola de diferentes

tamaños, incluyendo semolinas, el cual viene contaminado en mayor o menor grado

de afrecho. Por lo tanto, en estas máquinas se clasifican las sémolas según su

tamaño y pureza, eliminándose el material contaminado.

Reducción: El objeto del sistema de reducción o compresión es moler las sémolas

y semolinas purificadas para transformarlas en harinas. Dicha reducción se realiza

en los cilindros de compresión que además tiende a aplastar y, por consiguiente, a

separar por un posterior cernido las partículas de salvado o afrecho del producto que

no han sido eliminadas en los purificadores.

Este proceso de producción no presenta reacción química, debido a que lo que se

desea obtener es la separación del endospermo de los demás componentes de la

misma, por lo que se emplean procedimientos mecánicos, como se ha mencionado

“Molienda seca” a fin de obtener este producto.

ETAPA 9: EL EMPAQUE: El producto terminado se empaca en diferentes

presentaciones dependiendo de la clase de consumidor y la planta en donde se

procese el material.

Ing. Edgar Acosta López

TERMODINÁMICA

Diagrama de Equipos.

Ing. Edgar Acosta López

S-ar putea să vă placă și

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDe la EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraÎncă nu există evaluări

- Procedimientos para La Producción de Leche Saborizada Tipo ChocolatadaDocument2 paginiProcedimientos para La Producción de Leche Saborizada Tipo ChocolatadaRaul GomezÎncă nu există evaluări

- T#6. Almacenamiento de Material A GranelDocument33 paginiT#6. Almacenamiento de Material A GranelVictoria HernándezÎncă nu există evaluări

- Documental La LecheDocument4 paginiDocumental La LecheJJ Acosta100% (1)

- COVENIN Queso FrescoDocument10 paginiCOVENIN Queso FrescoGeorge Blanco TovarÎncă nu există evaluări

- Harina de Maiz DeshidratadoDocument4 paginiHarina de Maiz DeshidratadoHelga de MatieÎncă nu există evaluări

- Informe Del Analisis de Riesgo en Una Industria QueseraDocument14 paginiInforme Del Analisis de Riesgo en Una Industria Queseracaro_xime100% (1)

- Proyecto Salsa de Tomate IndustriasDocument56 paginiProyecto Salsa de Tomate IndustriasZaola velasquez100% (1)

- Granulometria de Harina de MaizDocument1 paginăGranulometria de Harina de MaizCharlixitho Polonio OrdoñesÎncă nu există evaluări

- Instalacion de Fabrica de Harina Precocida de MaizDocument29 paginiInstalacion de Fabrica de Harina Precocida de MaiznmtalÎncă nu există evaluări

- Informe Planta de LacteosDocument7 paginiInforme Planta de LacteosLuis E. GuevaraÎncă nu există evaluări

- Proceso de Molienda en El Maiz y AvenaDocument4 paginiProceso de Molienda en El Maiz y AvenaDizhy YurAni Salinas JaimesÎncă nu există evaluări

- Infraestructura Necesaria para Frutas y HortalizasDocument5 paginiInfraestructura Necesaria para Frutas y HortalizasYina Paola Ortega SantiagoÎncă nu există evaluări

- Flujograma de La Preparacion de Yogur BatidoDocument5 paginiFlujograma de La Preparacion de Yogur Batidojey-qÎncă nu există evaluări

- Subsistema FinancieroDocument24 paginiSubsistema FinancieroGreycy VenturaÎncă nu există evaluări

- Control de Calidad Chorizo PDFDocument46 paginiControl de Calidad Chorizo PDFMonica Daza63% (8)

- Sistemas de Recepción de LecheDocument3 paginiSistemas de Recepción de Lechefranyerlith silva100% (1)

- Listado CoveninDocument8 paginiListado CoveninGuerrero YuleydyÎncă nu există evaluări

- Elaboración de BocadilloDocument17 paginiElaboración de BocadilloDAYANA MAYA VALLEJOÎncă nu există evaluări

- Obra Civil para Elaboracion de QuesosDocument696 paginiObra Civil para Elaboracion de QuesosRuperto GarciaÎncă nu există evaluări

- San CarlosDocument22 paginiSan CarlosAngélica JaramilloÎncă nu există evaluări

- Cuestionario Práctica 5Document2 paginiCuestionario Práctica 5Miller Rincon SastoqueÎncă nu există evaluări

- Control de Calidad CASO 2Document13 paginiControl de Calidad CASO 2Victoria MonteroÎncă nu există evaluări

- Maquinaria para Producción de YogurthDocument7 paginiMaquinaria para Producción de YogurthMarco Antonio Hdez GonzalezÎncă nu există evaluări

- 2 2 9 Proceso de Gelatinización Del AlmidónDocument4 pagini2 2 9 Proceso de Gelatinización Del AlmidónJhonny MedinaÎncă nu există evaluări

- CristalizacionDocument19 paginiCristalizacionDenilson ChamayaÎncă nu există evaluări

- Papel de La Industria Láctea en La Economía NacionalDocument3 paginiPapel de La Industria Láctea en La Economía NacionalMya_ArgÎncă nu există evaluări

- PROYECTO TerminadoDocument30 paginiPROYECTO Terminadostr_ila100% (3)

- Como Preparar Sal Prieta ManabitaDocument2 paginiComo Preparar Sal Prieta ManabitaJorgeCabreraÎncă nu există evaluări

- Linea de Producción de Leche PasteurizadaDocument6 paginiLinea de Producción de Leche PasteurizadaMaryanod Duque100% (2)

- Diagrama de Flujo Del ProcesoDocument3 paginiDiagrama de Flujo Del ProcesoYessenia Turpo50% (2)

- Marco Teorico PastasDocument12 paginiMarco Teorico PastasAnDrew DG100% (2)

- Diagnostico de La Produccion de SueroDocument369 paginiDiagnostico de La Produccion de SueroHugo RoqueÎncă nu există evaluări

- Norma para Harina de Yuca PDFDocument3 paginiNorma para Harina de Yuca PDFyoucvÎncă nu există evaluări

- Proyecto Seminario QuesosDocument80 paginiProyecto Seminario QuesosElizabeth Sánchez100% (6)

- Jugo de Naranja: Descripción Del Producto Y Del ProcesoDocument3 paginiJugo de Naranja: Descripción Del Producto Y Del ProcesowilliamÎncă nu există evaluări

- Caso Práctico Unidad III 2021Document5 paginiCaso Práctico Unidad III 2021paolaÎncă nu există evaluări

- Proceso de DesgerminaciónDocument78 paginiProceso de DesgerminaciónYonis Caraballo Noriega100% (4)

- Tecnologia de Leche ConcentradaDocument25 paginiTecnologia de Leche ConcentradaSara Ávila BlanquicetÎncă nu există evaluări

- Trabajo Asignado Deontologia para IngenierosDocument35 paginiTrabajo Asignado Deontologia para Ingenierosguanipa20Încă nu există evaluări

- Tarea Diagrama EPIDocument5 paginiTarea Diagrama EPIDaniel Alberto100% (2)

- Ong Mango en AlmíbarDocument4 paginiOng Mango en AlmíbarSandra Mabel Mendez Carranza100% (1)

- Informe de Pasantias IngrisDocument50 paginiInforme de Pasantias Ingrisyolimar2112Încă nu există evaluări

- Muestreo de Arroz en GranzaDocument7 paginiMuestreo de Arroz en GranzaGilberto RodriguezÎncă nu există evaluări

- Características de La Demanda de Productos Alimentarios, Relacion Entre Produción y CostosDocument7 paginiCaracterísticas de La Demanda de Productos Alimentarios, Relacion Entre Produción y CostosRafael PeraltaÎncă nu există evaluări

- Planillas Programas Complementraios CarnesDocument1 paginăPlanillas Programas Complementraios CarnesMAYRA CAMACHO100% (1)

- Embutidora Carne de Llama y ResDocument47 paginiEmbutidora Carne de Llama y ResJhonÎncă nu există evaluări

- Tecnologia Del CocoDocument6 paginiTecnologia Del CocoEdgar Mas Montoya100% (1)

- LIXIVIACIÓNDocument2 paginiLIXIVIACIÓNBennett Valverde Cristian JairoÎncă nu există evaluări

- Capitulo 6 - Ingenieria Panaderia de SoyaDocument25 paginiCapitulo 6 - Ingenieria Panaderia de SoyaRony Yerko CabreraÎncă nu există evaluări

- Transportadores de Alimentos 2020-2021 PDFDocument30 paginiTransportadores de Alimentos 2020-2021 PDFjesusÎncă nu există evaluări

- Distribución de Una Planta de Alimentos.Document11 paginiDistribución de Una Planta de Alimentos.Luis Fernández OcchipintiÎncă nu există evaluări

- Descripción Del Proceso de Fabricación Industrial de GalletasDocument4 paginiDescripción Del Proceso de Fabricación Industrial de GalletasDayana Moreano100% (1)

- Proyecto Semola MolvencaDocument40 paginiProyecto Semola MolvencaZuly Michell GuerreroÎncă nu există evaluări

- Manual de La Desnatadora ELECREM 1Document11 paginiManual de La Desnatadora ELECREM 1Beatriz Martínez RuizÎncă nu există evaluări

- Quesos Con Propiedades BioactivasDocument1 paginăQuesos Con Propiedades BioactivasAnarely0% (2)

- Equipos Empleados en La Pasteurización de Líquidos Sin EnvasarDocument2 paginiEquipos Empleados en La Pasteurización de Líquidos Sin EnvasarFernanda EstrellaÎncă nu există evaluări

- Etapas y Equipos Del Proceso de Harina de MaizDocument10 paginiEtapas y Equipos Del Proceso de Harina de MaizluzmargarciaÎncă nu există evaluări

- El Proceso de Harina Cruda de MaízDocument7 paginiEl Proceso de Harina Cruda de MaízWilmer HerreraÎncă nu există evaluări

- Etapas y Equipos Del Proceso Harina TrigoDocument9 paginiEtapas y Equipos Del Proceso Harina TrigoLuisismelÎncă nu există evaluări

- GUÍA PRÁCTICA N 1 Actualizada Formulación PLDocument6 paginiGUÍA PRÁCTICA N 1 Actualizada Formulación PLDiego CCÎncă nu există evaluări

- Arquitectura Horizontal CaratulaDocument2 paginiArquitectura Horizontal CaratulaDiego CCÎncă nu există evaluări

- Guia Gau55 2017Document3 paginiGuia Gau55 2017Diego CCÎncă nu există evaluări

- Guc3ada 2Document1 paginăGuc3ada 2Diego CCÎncă nu există evaluări

- Metodo de RungeDocument26 paginiMetodo de RungeDiego CCÎncă nu există evaluări

- Electroforesis en Gel de Agarosa y PoliacrilamidaDocument26 paginiElectroforesis en Gel de Agarosa y PoliacrilamidaZully Ferrer100% (1)

- Conceptos Limpieza y Suciedad, PHDocument13 paginiConceptos Limpieza y Suciedad, PHVanessa MedinaÎncă nu există evaluări

- Guía 6. DETERMINACION CUANTITATIVA DE LAS PROTEINAS DE LECHEDocument6 paginiGuía 6. DETERMINACION CUANTITATIVA DE LAS PROTEINAS DE LECHESANTIAGO SUESCUN SANCHEZÎncă nu există evaluări

- Farmacognosia GB 20Document15 paginiFarmacognosia GB 20jose carlos leon gonzalezÎncă nu există evaluări

- s2 Semana 02Document34 paginis2 Semana 02Alan Elias Mora RosarioÎncă nu există evaluări

- Triptico - Uso Del ExtintorDocument3 paginiTriptico - Uso Del ExtintorBryam Medina83% (6)

- Confituras, Jaleas y Mermeladas PDFDocument15 paginiConfituras, Jaleas y Mermeladas PDFnmen11Încă nu există evaluări

- Pulsfog Manual TecnicoDocument32 paginiPulsfog Manual TecnicoMaik F100% (3)

- Alcanos Alquenos y Alquinos Quimica Organica Trabajo Primera ParcialDocument7 paginiAlcanos Alquenos y Alquinos Quimica Organica Trabajo Primera ParcialJosé Andrés Viveros0% (2)

- Practica 13 Equilibrios de Solubilidad LQG2Document7 paginiPractica 13 Equilibrios de Solubilidad LQG2YADIRA XIMENA OLIVERA LOPEZÎncă nu există evaluări

- Excavadoras Sobre Orugas CX210 - CX230 - CX240 Schematic SetDocument34 paginiExcavadoras Sobre Orugas CX210 - CX230 - CX240 Schematic SetAtonal Atlacatl0% (1)

- Diseño de Bioreactor para Cerveza - Parte - 2Document44 paginiDiseño de Bioreactor para Cerveza - Parte - 2Juan Pablo Luna MontalvoÎncă nu există evaluări

- TP 2 de Quimica Organica - Ap+Document6 paginiTP 2 de Quimica Organica - Ap+gabyAbÎncă nu există evaluări

- Uso Del Hº AºDocument4 paginiUso Del Hº AºNParedes RojasÎncă nu există evaluări

- Stradivari Vs NagivaryDocument3 paginiStradivari Vs NagivaryelbuhosabioÎncă nu există evaluări

- Investigacion QuimicaDocument24 paginiInvestigacion QuimicaRichard GomezÎncă nu există evaluări

- Guía de Trabajo Biología de Grado 6Document13 paginiGuía de Trabajo Biología de Grado 6katerinÎncă nu există evaluări

- Tds Protecto Pintura Anticorrosiva 38xDocument2 paginiTds Protecto Pintura Anticorrosiva 38xRenso Fernando Gutierrez OjedaÎncă nu există evaluări

- Informe TerminadoDocument20 paginiInforme TerminadoHector Fabio DuranÎncă nu există evaluări

- Síntesis de FenitoinaDocument4 paginiSíntesis de FenitoinaAndres Felipe Vargas Gaviria100% (1)

- INSTITUTO POLITECNICO NACIONAL Practica 4Document13 paginiINSTITUTO POLITECNICO NACIONAL Practica 4Leo LòpezÎncă nu există evaluări

- MetalesDocument9 paginiMetalesjurgen campbellÎncă nu există evaluări

- Que Son Los Principios InmediatosDocument11 paginiQue Son Los Principios InmediatoshernanÎncă nu există evaluări

- SUPERCITO 2014-Aprobados - 40215714, 40215718, 40215729, 40215732Document11 paginiSUPERCITO 2014-Aprobados - 40215714, 40215718, 40215729, 40215732Lenni Tatiana Corrales Fernández100% (1)

- TrabajofinalbiologiaDocument2 paginiTrabajofinalbiologiaRebeca MasallesÎncă nu există evaluări

- SDS 9600 Hardtop Optima Comp A Spa CLDocument13 paginiSDS 9600 Hardtop Optima Comp A Spa CLYuli alexandra CeballosÎncă nu există evaluări

- FISICA PropuestosDocument43 paginiFISICA PropuestosyoberÎncă nu există evaluări

- Conferencia Farid Chejne JannaDocument27 paginiConferencia Farid Chejne Jannaisabel yepesÎncă nu există evaluări

- Taller 4 Ciguenal 2015Document7 paginiTaller 4 Ciguenal 2015Pedro MulluniÎncă nu există evaluări

- Guia Operaciones Unitarias 4Document10 paginiGuia Operaciones Unitarias 4davpetÎncă nu există evaluări