Documente Academic

Documente Profesional

Documente Cultură

04 - Medidores Tipo Turbina

Încărcat de

Jonathan HawkinsDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

04 - Medidores Tipo Turbina

Încărcat de

Jonathan HawkinsDrepturi de autor:

Formate disponibile

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

PAPER No. 4

Medidores Tipo Turbina.

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

1

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

MEDIDORES TIPO TURBINA

1. INTRODUCCION

Aunque existen dos clases de medidores tipo Turbina: las de montaje en línea

(axiales) y las de montaje en ángulo, sólo serán tratadas en el presente

documento las axiales por considerarse el diseño más popular y de mayor éxito

debido a sus características metrológicas.

Los medidores tipo turbina axiales, cuando son correctamente instalados y

calibrados, brindan una gran exactitud en las mediciones de volumen y caudal

volumétrico tanto de liquido como de gases. Esto ha sido producto de décadas

de desarrollo, innovación y refinamiento de los diseños originales que fueron

mejorados en gran medida durante los 40’s y 50’s debido a la necesidad de

mejorar la exactitud en los procesos de transferencia de custodia en los

gasoductos interestatales de EEUU, para los cuales se requerían medidores

que operaran en tuberías de gran diámetro, a alta presión, con gran exactitud y

alta relación máximo/mínimo.

Como medidor de tipo lineal, el medidor tipo turbina compite con los medidores

de desplazamiento positivo, dada su versatilidad y exactitud sobre una amplia

variedad de condiciones de flujo. A diferencia de estos medidores, los

medidores de turbina ofrecen una menor caída de presión a caudales

equivalentes.

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

2

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

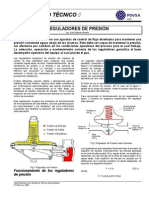

Figura 1 Medidor tipo turbina axial

Flujo

2. PRINCIPIO DE OPERACIÓN

El gas ingresa al medidor incrementando su velocidad a través del pasaje

anular formado por el difusor de entrada y el interior del cuerpo del medidor. El

flujo de gas a través de los alabes ocasiona el giro del rotor.

Bajo condiciones ideales, la velocidad de giro del rotor es proporcional al caudal

volumétrico, pero en la realidad es una función de la forma, tamaño y diseño del

rotor, dependiendo también de ciertas fuerzas que se oponen al movimiento del

rotor debidas a la fricción de mecanismos internos, arrastre del fluido (fuerzas

viscosas) y densidad entre otros. (Ver Figura 1)

3. TEORIA Y MODELOS MATEMATICOS

Existen dos puntos de vista desde los cuales se describe en la literatura

especializada, el funcionamiento de los medidores tipo turbina. El primero

describe el torque entregado por el fluido al rotor, en términos del cambio de

momentum. Mientras el segundo lo describe en términos de la teoría

aerodinámica. El primero tiene la ventaja de producir resultados analíticos

describiendo la operación básica, algunos de los cuales no pueden ser

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

3

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

obtenidos por medio del análisis aerodinámico. El segundo tiene la ventaja de

realizar una descripción más completa sin el uso de tantas aproximaciones. Sin

embargo estos complejos modelos matemáticos de la teoría aerodinámica

pueden ser solucionados utilizando computadores y un software apropiado.

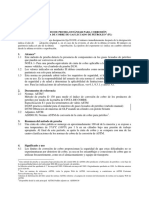

Figura 2 Diagrama de velocidades del rotor en un medidor tipo turbina

A continuación se presentan los principios teóricos que rigen la operación de los

medidores tipo Turbina, en términos del cambio de momentum por tratarse de

un modelo sencillo, obtenido a partir de la mecánica de fluidos.

Despreciando las fuerzas que actúan retardando el rotor, este girará a una

velocidad tal que se mantiene constante la componente del vector velocidad del

fluido respecto a la superficie de los alabes.

En la Figura 2 se presenta el diagrama de velocidades para un rotor de alabes

rectos con ángulo β respecto al eje del rotor. Asumiendo que los alabes del

rotor son planos y que la velocidad del fluido permanece constante y paralela al

eje del rotor, se puede deducir para la velocidad tangencial de los alabes que:

r ⋅ ω i = V ⋅ tan β Ecuación 1

Donde;

r = Radio del rotor al punto de referencia

ω i = Velocidad angular ideal (despreciando las fuerzas que retardan el rotor)

V = Velocidad del fluido

β = Angulo de los alabes respecto al eje del rotor

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

4

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

Introduciendo la definición de caudal volumétrico se puede reescribir la

Ecuación 1, así:

ωi tan β

= Ecuación 2

Q r⋅A

Donde;

Q = Caudal Volumétrico

A = Área anular de flujo (a través de la cual circula el fluido)

r = promedio de la suma de cuadrados para el radio interno (ri)y externo (re) de

los alabes.

Eliminando la magnitud tiempo (intrínseca en el caudal volumétrico Q) en la

Ecuación 2, se reduce el término de la mano izquierda al número de rotaciones

por unidad de volumen, lo cual representa el K factor especificado por los

fabricantes de turbinas.

Adicionalmente se puede concluir de la Ecuación 2, que bajo condiciones

ideales, la respuesta del medidor es lineal y depende básicamente de

parámetros geométricos. En algunos diseños de medidores tipo turbina, los

alabes del rotor son helicoidales con el objeto de incrementar su eficiencia.

Especialmente en medidores con alabes cuya relación de radios (re/ri) es muy

grande.

Asumiendo que el perfil de velocidades de flujo es plano, entonces el ángulo de

los alabes puede ser definido como: tan β = Const ⋅ r , siendo llamado ángulo de

hélice ideal.

Hasta el momento se han considerado condiciones ideales para el análisis

teórico del movimiento de rotor, pero en la realidad se presentar diversas

fuerzas que retardan el giro del mismo, por lo cual para una condición de flujo

estable el rotor mantiene una velocidad que satisface el siguiente equilibrio:

Torque del Fluido = Torque por arrastre de las superficies de los alabes + Torque por

arrastre del cubo y las tolerancias diametrales externas del rotor + Torque debido al

sistema de detección y registro del medidor + Torque por fricción en los rodamientos

del rotor

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

5

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

Figura 3. Torques que actúan sobre el rotor de un medidor tipo Turbina

Tarr TD TR

TF TC

TF: Torque del Fluido, Tarr: Torque por arrastre de las superficies de los alabes,

TC: Torque por arrastre del cubo y las tolerancias diametrales externas del rotor,

TD: Torque debido al sistema de detección y registro del medidor, TR: Torque

por fricción en los rodamientos del rotor.

Analizando nuevamente la Figura 2, la diferencia entre la velocidad tangencial

real del rotor ω y la ideal ω i , es la velocidad de deslizamiento debida a los

efectos combinados de los torques que se oponen al giro del rotor. Como

resultado, el vector velocidad del fluido es desviado ligeramente un ángulo θ

que produce un ligero torbellino a la salida del rotor.

Definiendo el torque en función de la variable radio (del rotor), e igualando el

cambio en la cantidad de momentum del fluido con los torques que se oponen

al giro del rotor se obtiene:

re ρ ⋅ Q ⋅ 2 ⋅ π ⋅ r 2 ⋅ (rωi − rω )

∫ri π ⋅ (re − ri )

⋅ dr = Tr Ecuación 3

Al integrar la Ecuación 3 resulta:

Tr = ρ ⋅ Q ⋅ (ωi − ω ) Ecuación 4

Donde;

ρ = Densidad del fluido

Tr = Torque total que se opone al giro del rotor

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

6

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

Combinando las ecuaciones 4 y 1, y reacomodando términos se obtiene:

ω tan β T

= = 2 r Ecuación 5

Q r ⋅ A r ⋅ ρ ⋅Q2

La Ecuación 5 pone en evidencia la tendencia del medidor a disminuir su

respuesta a muy bajos caudales y la razón por la cual los torques debidos a la

fricción en los rodamientos y al sistema de detección y registro del medidor son

más críticos en aplicaciones de gas frente a las de líquidos.

En la mayoría de los diseños de medidores tipo turbina, especialmente para

líquidos, tres de los cuatro torques que se oponen al giro del rotor, descritos con

anterioridad, son muy pequeños en condiciones normales de operación

comparados con el torque debido al arrastre de las superficies de los alabes. La

fuerza F mostrada en la Figura 2, debida a este efecto, actúa a lo largo de la

superficie de los alabes y posee una magnitud dada, por:

ρ ⋅V 2

F= ⋅ CD ⋅ S Ecuación 5-1

2

Donde CD es el coeficiente de arrastre y S es el área del alabe por uno de sus

lados. Usando la ecuación para el coeficiente de arrastre bajo condición de flujo

turbulento dada por Pate1, se puede estimar F:

F = ρ ⋅V 2 ⋅ 0.074 ⋅ Re −0.2 ⋅ S Ecuación 6

Donde Re es el numero de Reynolds del flujo, basado en la longitud del alabe c

(Figura 2).

Asumiendo que θ es pequeño comparado con β e integrando, se obtiene el

torque total que se opone al giro, debido al arrastre de las superficies de los

alabes en un rotor con n alabes:

Tarr = n ⋅ (re − ri ) ⋅ ρ ⋅V 2 ⋅ 0.037 ⋅ Re −0.2 ⋅ S ⋅ senβ Ecuación 7

Combinando las ecuaciones 7 y 5, y reacomodando términos:

1

M.B. Pate et al. 1984. "A computer simulation of the turbine flow meter rotor as a drag body," Proc ASME Intl Comput

in Eng Conf and Exhibition, Las Vegas:184-191

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

7

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

ω tan β 0.036 ⋅ n ⋅ (re + ri ) ⋅ S ⋅ A 2 ⋅ Re −0.2 ⋅ senβ

= = 2

Ecuación 8

Q r⋅A r

La ecuación 8 es una expresión aproximada para el K factor, debido a que se

despreciaron algunos efectos retardantes del giro del rotor, así como factores

de diseño (rigidez del rotor) y factores aerodinámicos (Perfil de la velocidad del

flujo). Sin embargo las variaciones en la linealidad del medidor bajo condiciones

normales de operación son una función de factores geométricos básicos y del

numero de Reynolds por lo cual la selección de un diseño adecuado de medidor

y el correcto estado de calibración del mismo son factores predominantes en la

obtención de resultados metrológicamente aceptables.

Adicionalmente se debe recordar que los análisis hasta aquí desarrollados

consideraron flujo turbulento a través del medidor, pudiéndose demostrar a

través de análisis mas complejos, que para flujo transitorio o laminar se

incrementan las variaciones del K factor versus el caudal volumétrico,

principalmente para flujos con bajo números Reynolds, razón por la cual los

medidores tipo turbina son recomendados para mediciones en flujos

turbulentos.

4. CARACTERISTICAS TIPICAS

Las turbinas proveen sus mejores características metrológicas cuando trabajan

con fluidos limpios de baja viscosidad cinemática y flujo estable, presentando un

comportamiento bastante lineal con flujos turbulentos, pero subsónicos. Bajo

estas condiciones la estabilidad y el diseño mecánico del medidor definen la

repetibilidad del mismo.

Las principales características de desempeño son:

• Tamaños (Diámetros internos) desde 6 mm a 760 mm (1/4” – 30”)

• Alcances de medición desde 0.02 m3/h a 25500 m3/h (0.012 SCFM a 15000

SCFM) para gases y 0.036 m3/h a 13000 m3/h, (0.16 ppm a 57000 gpm)

para líquidos.

• Repetibilidad típica entre ± 0.25% y ± 0.5% para líquidos y entre ± 0.5% y ±

1.0 % para gases y medidores de uso industrial.

• La linealidad típica (antes de la linerización electrónica) es del orden de ±

0.15% para líquidos y ± 0.25% para gases considerando una relación

máximo/mínimo de 10:1.

• Las relaciones máximo/mínimo mas comunes se hallan entre 10:1 y 100:1

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

8

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

• La temperatura de operación de –270 ºC a 650 ºC (-450 ºF a 1200 ºF)

• La presión de operación desde vacío a 414 Mpa (60000 psi)

• La caída de presión a máximo caudal es del orden de 0.3 kPa (0.05 psi)

para gases y hasta 70 kPa (10 psi para líquidos)

5. ASPECTOS DE DISEÑO Y CONSTRUCCION DEL MEDIDOR

Existen diversos diseños que incorporan variaciones en los materiales y formas

de los rotores, rodamientos, pickups, etc, dependiendo de la aplicación y los

requerimientos de la misma. El diseño orientado al desempeño y aplicación del

medidor impacta cada uno de los componentes internos, por ejemplo en el

diseño del rotor se debe sopesar la forma, cantidad, balance, peso y rigidez de

los alabes frente al arrastre, resistencia e inercia del rotor. Los rodamientos son

seleccionados o diseñados considerando la precisión frente a la fricción,

velocidad y durabilidad de los mismos.

5.1 CUERPO

Existen disponibles cuerpos de turbinas con conexiones estándar de diversa

índole, siendo las más populares las conexiones con espigo para pequeños

diámetros en aplicaciones de laboratorio y conexiones roscadas o con brida

para medidores industriales y de transferencia de custodia.

La selección del material del cuerpo y su diseño constructivo busca

principalmente optimizar la estabilidad dimensional bajo las condiciones de

operación, con el objeto de lograr una buena repetibilidad y desempeño del

medidor.

5.2 ROTOR

La mayoría de los rotores con alabes de bajas relaciones de radio (re/ri), son

planos, mientras los alabes con altas relaciones de radios tienden a fabricarse

con perfiles helicoidales. El numero de alabes puede variar de 6 a 24 o mas,

dependiendo del ángulo de los alabes y de la relación de radios del rotor,

buscando rigidez y buena estabilidad. El ángulo β de los alabes determina

principalmente la velocidad del rotor, siendo generalmente de 30 a 45 grados,

aunque puede ser menor en medidores diseñados para muy bajos caudales de

gas. En medidores de gran diámetro, el rotor incorpora un aro de amarre en el

perímetro exterior de los alabes, para brindarles mayor estabilidad. Para

derivados pesados del petróleo se utilizan alabes que provean una tolerancia

adecuadas respecto al cuerpo del medidor, con el objeto de disminuir el efecto

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

9

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

de las fuerzas viscosas. Los materiales de construcción típicos van desde

aceros magnéticos y no magnéticos hasta plásticos de ingeniería.

5.3 RODAMIENTOS

En aplicaciones de gas se prefiere la utilización de rodamientos de bolas en

acero inoxidable para turbinas de gran caudal pero es posible encontrar

pequeñas turbinas cuyo rotor descansa sobre bujes de baja fricción y para

micro turbinas se utilizan pivotes tipo joyería, (ver Figura 4). Para medidores de

líquidos se prefiere la utilización de rodamientos en carburo de tungsteno o

cerámicos

Algunos medidores con rodamientos de bolas pueden requerir de lubricación

externa, siendo necesario el cambio del lubricante siguiendo las

recomendaciones del fabricante, pero en los diseños mas comunes los

rodamientos son sellados y no requieren ningún tipo de lubricación adicional.

Figura 4 Rodamientos utilizados en medidores tipo turbina

5.4 SOPORTES

Los soportes poseen una doble función, fijar el eje del rotor al cuerpo,

garantizando la tolerancia entre el rotor y el cuerpo del medidor. De otro lado

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

10

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

poseen la forma adecuada para rectificar ligeramente el flujo que ingresa al

medidor.

Figura 5 Modelos de soportes y difusores en medidores tipo turbina.

5.5 SENSORES (Pick-Off)

Los tipos más comunes de sensores utilizados para detectar el giro del rotor

son los magnéticos, los modulados y los mecánicos, aunque también son

utilizados sensores ópticos, capacitivos y resistivos.

Los detectores mecánicos incorporan en ciertas ocasiones acoples magnéticos

para transmitir el movimiento hacia el juego de engranajes del indicador u

odómetro, en general poseen una buena resolución y la ventaja de no requerir

alimentación eléctrica. Sin embargo la fricción del sistema de engranajes

generalmente es alta.

Los sensores de tipos magnéticos y modulados utilizan al menos una bobina

roscada al cuerpo del medidor y muy cerca del rotor. La bobina consta de un

circuito oscilador cuya frecuencia generalmente es mayor a 50 kHz, superando

la frecuencia de paso de los alabes que puede ser del orden de 2 kHz, la

frecuencia de la bobina actúa como portadora y la de los alabes como

moduladora. La frecuencia portadora es luego filtrada por un amplificador

(modulador) que entrega solo la frecuencia de paso de los alabes para luego

ser amplificada y transformada en un tren de pulsos de amplitud constante,

usualmente 5 a 10 VDC pico a pico. Para este tipo de sensores los alabes del

rotor deben ser fabricados con un material que posea cierta permeabilidad

magnética. Este tipo de sensores moduladores poseen una gran ventaja pues

no generan torque que se oponga al giro del rotor.

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

11

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

5.6 INDICADORES

El objetivo final de los componentes en un sistema de medición es entregar la

cuantificación de la magnitud medida (para el caso de las turbinas volumen o

caudal volumétrico), para lo cual se utilizan dispositivos que permitan visualizar

la medición realizada.

Existen básicamente dos tipos de indicadores los mecánicos y los electrónicos.

• Indicadores mecánicos: Estos consisten de una serie de ejes y engranajes

que transmiten las revoluciones del rotor a un odómetro o registrador de

volumen. Generalmente cuentan con un par de engranajes intercambiables

identificados con el número de dientes, lo cual permite ajustar la exactitud

del registro de volumen del medidor.

Figura 6 Indicador mecánico tipo odómetro

• Indicadores Electrónicos: Estos transforman la frecuencia obtenida a

través del sensor en una señal que se envía a un display digital, u a otro

dispositivo compatible del cual pueda ser extraída. La mayoría de los

fabricantes de turbinas ofrecen arreglos electrónicos que incluyen

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

12

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

amplificadores para los sensores magnéticos y modulados, que transforman

una onda de baja frecuencia en un tren de pulsos, una señal analógica de 4

a 20 mA u otra especificada. Las señales de salida son adicionalmente

linealizadas para compensar las desviaciones del medidor debidas a los

torque que se oponen al giro del rotor, así como otros fenómenos asociados

al flujo.

Figura 7 Componentes generales de un medidor tipo turbina

Bobina o

Pick-off

Rotor

Difusor aguas

abajo

Eje y

rodamientos

Difusor aguas

arriba

Cuerpo del

Brida de medidor

conexión

Soportes del difusor

y del conjunto rotor

6 Desempeño y Aplicación

Efectos tales como la carencia de una apropiada longitud de tubería recta

aguas arriba y aguas abajo, la operación a un número de Reynolds diferente al

obtenido durante la calibración del medidor, temperaturas no compensadas y

uso de K factor fijo en medidores de amplio alcance de caudal, puede introducir

errores considerables en el medidor.

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

13

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

Una grafica del factor K vs los pulsos del medidor o el caudal, es una manera

brinda la forma de evaluar la linealidad del medidor. Este tipo de graficas no

muestra todo el desempeño del medidor, solo lo ilustra para una temperatura

una viscosidad del fluido.

Según ISA-RP31.1-1997 la linealidad del medidor es definida como la máxima

desviación del K factor sobre un alcance específico de medición, expresado

algebraicamente como:

( K max − K min ) ⋅ 100

%linealidad =

K promedio

La linealidad típica de un medidor tipo turbina para líquidos, según los

fabricantes es del orden de ±0.5% para una relación máximo/mínimo de 10:1, a

temperatura y viscosidad constante.

La linealidad de los medidores tipo turbinas para líquidos es muy dependiente

de la viscosidad del fluido. La mayoría de los medidores tipo turbina son

especificados con una linealidad a una viscosidad de hasta 30 centistokes y una

relación máximo/mínimo de 10:1 por fuera de las cuales la linealidad se

incrementa.

Las turbinas para gases son menos lineales que las utilizadas para líquidos. La

linealidad para las turbinas de gas es comúnmente expresada como un

porcentaje a full escala. Esto significa que un medidor que posee una linealidad

de ± 0.5% a full escala puede poseer una linealidad de 5% al 1/10 del caudal

máximo especificado para el medidor o de 10% para 1/20 del caudal máximo

especificado.

La linealidad de las turbinas también puede ser afectada por el tipo de Pick-off y

rodamientos utilizados, ya que estos generan un torque retardante que no es

constante sobre el alcance de medición del medidor, incrementando su

linealidad.

De otro lado los medidores tipo turbina son sensibles al número de Reynolds, lo

cual puede ser asimilado como la relación entre la velocidad del fluido y su

viscosidad cinemática. Siendo la salida de frecuencia (Pulsos) proporcional a la

velocidad del fluido. La sensibilidad al número de Reynolds puede ser

expresada como la relación entre la frecuencia de salida del medidor y la

viscosidad cinemática del fluido. La relación frecuencia/viscosidad cinemática

es una forma simplificada del Número de Reynolds y es comúnmente utilizada

para especificar las condiciones de operación a una temperatura dada.

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

14

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

Los cambios de temperatura afectan el diámetro del medidor así como la

viscosidad y densidad del fluido. Para cuantificar esto se utilizan el número de

Strouhal y Reynolds. El número de Strouhal relaciona el K factor como el

cambio en el diámetro del medidor en función de la temperatura y el número de

reynolds incluye los cambios en el caudal, viscosidad cinemática y temperatura

del flujo.

En conclusión, solo el número de Strouhal (representado por los cambios en el

K factor) como función del número de Reynolds brindan la caracterización

suficiente del desempeño en los medidores tipo turbina. Los demás métodos de

presentar el desempeño de estos medidores son solo aproximaciones

obtenidas eliminando una o más variables que afectan al medidor.

Figura 8 K factor vs Número de Reynolds para un medidor tipo turbina

7 Calibración

Aunque se posea el mejor de los diseños, la mejor selección y una apropiada

instalación el desempeño brindador por el medidor no será adecuado sin una

apropiada calibración.

La calibración más recomendada es la realizada a las condiciones del fluido de

trabajo: presión, temperatura y con el fluido de trabajo. Pero esto no siempre es

posible en la práctica por la carencia de infraestructura (patrones disponibles) y

los altos costos de la calibración bajo estas condiciones. Por tal motivo se

deben sopesar los costos incurridos por mediciones erróneas e incertidumbre

inadecuada vs los costos de calibración en condiciones cercanas a las de

trabajo del medidor.

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

15

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

Curvas de calibración

Frecuencia vs Caudal: Este tipo de curva de Calibración presenta el caudal

como una función del la frecuencia. Esta curva es de las más utilizadas cuando

el medidor es calibrado con el fluido y a la misma temperatura (y presión para

aplicaciones con gas) de trabajo.

K factor/frecuencia: Esta curva es mejor y más común, presentando el K factor

como una función de la frecuencia de salida del medidor.

8 Exactitud e incertidumbre

Al definir el nivel de incertidumbre obtenido cuando se utiliza una turbina se

debe tener claridad en diferenciar la incertidumbre del caudal o volumen a las

condiciones de operación, frente a la incertidumbre del resultado de la

medición, que puede tratarse de energía en un proceso de transferencia de

custodia, ya que este ultimo incluiría fuentes de incertidumbre relacionadas con

la medición de presión, temperatura y composición del gas.

Generalmente los fabricantes de medidores tipo turbina declaran en sus fichas

técnicas niveles de incertidumbre para las mediciones de volumen o caudal,

obtenidas en condiciones de laboratorio.

Figura 9 Curva típica de desempeño para un medidor tipo turbina

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

16

METROLOGIA PARA CALIBRACIÓN

DE MEDIDORES DE GAS Y LIQUIDOS

La exactitud de las turbinas es establecida a partir del máximo error de

medición sobre su alcance de caudal. Para lo cual es necesario establecer la

curva de error o desempeño de la turbina.

Las curvas de desempeñó son obtenidas al calibrar el medidor en un banco

patrón a diversos caudales y graficar los errores obtenidos para cada punto de

caudal. En la Figura 9 se presenta la forma típica de una curva de desempeño

obtenida para una turbina calibrada en un banco patrón a baja presión.

En la obtención de la curva de desempeño, se tiene al error del medidor como

mensurando por lo cual se debe asociar una incertidumbre para que la medición

sea completa.

9 INSTALACION

El medidor tipo turbina es en principio un dispositivo medidor de velocidad. La

configuración de la tubería aguas arriba del medidor debe permitir la obtención

de un perfil axisimétrico sin jetting o swirl.

Un acondicionador de flujo ubicado aguas arriba del medidor según las

recomendaciones de la normativa aplicable puede eliminar condiciones

normales de swirl, los cuales pueden ser causados por accesorios de tuberías

como codos, válvulas o reguladores ubicados aguas arriba del medidor.

Cuando la configuración es tal que solo se presentan leves swirl, podría ser

suficiente el acondicionador que poseen incorporados en su entrada algunos

medidores.

No es recomendable la instalación aguas arribas muy cerca de la turbina, de

dispositivos tales como reguladores de presión o válvulas parcialmente

cerradas. Pero si estos dispositivos son estrictamente necesarios de debe

prever longitud de tubería adicional acorde con recomendaciones normativas o

del fabricante de la turbina.

CENTRO DE DESARROLLO TECNOLÓGICO DEL GAS

BUCARAMANGA - COLOMBIA

17

S-ar putea să vă placă și

- Registros de Gasto A Condiciones de PozoDocument6 paginiRegistros de Gasto A Condiciones de PozoMario Rmt100% (1)

- Medidores de Flujo Por VelocidadDocument9 paginiMedidores de Flujo Por VelocidadHarold Joel Reyes FuentesÎncă nu există evaluări

- Medidor de Flujo Tipo UltrasonicoDocument19 paginiMedidor de Flujo Tipo UltrasonicoCarlos DemoÎncă nu există evaluări

- Facilidades de ProduccionDocument48 paginiFacilidades de ProduccionCarros de lujo en Colombia100% (1)

- Medidores multifásicos REMMSDocument3 paginiMedidores multifásicos REMMSmonicacifuentes16Încă nu există evaluări

- Calibración de probadores por método WaterdrawDocument4 paginiCalibración de probadores por método WaterdrawguilloilÎncă nu există evaluări

- Coriolis PresentDocument50 paginiCoriolis Presentmggz_15Încă nu există evaluări

- Medidores de FlujoDocument24 paginiMedidores de FlujoLuis FrancoÎncă nu există evaluări

- Equipo SubmarinoDocument2 paginiEquipo SubmarinoMikhaelrams RamsÎncă nu există evaluări

- Medidor de FlujoDocument6 paginiMedidor de FlujoGustavoLouisBasaldua100% (1)

- Calibracion GeofisicaaaaaaaaDocument29 paginiCalibracion GeofisicaaaaaaaachristianjersonÎncă nu există evaluări

- Agar Corporation - Nota de Aplicación - Drenaje Automático Del TanqueDocument4 paginiAgar Corporation - Nota de Aplicación - Drenaje Automático Del TanquesupermanÎncă nu există evaluări

- Medicion de FluidosDocument21 paginiMedicion de FluidosEliana LeonÎncă nu există evaluări

- Unidad LactDocument8 paginiUnidad Lacttitinaty2404Încă nu există evaluări

- Calidad de Los FluidosDocument7 paginiCalidad de Los FluidosDeivis BarriosÎncă nu există evaluări

- Acondicionamiento y TelemedicionDocument28 paginiAcondicionamiento y TelemedicionSofi LopezÎncă nu există evaluări

- Sección 4. Muestreo AutomaticoDocument30 paginiSección 4. Muestreo AutomaticoCordinadorOperaciones OTIÎncă nu există evaluări

- Medidor Multifásico VXDocument2 paginiMedidor Multifásico VXKa RitoÎncă nu există evaluări

- Taller Medición EstáticaDocument6 paginiTaller Medición EstáticaHader ArdilaÎncă nu există evaluări

- Unidad 2 ProductividadDocument6 paginiUnidad 2 ProductividadjosuediazÎncă nu există evaluări

- Capitulo 4 Medicion Del FlujoDocument41 paginiCapitulo 4 Medicion Del FlujoFredy Junior Mamani SantosÎncă nu există evaluări

- Determinación de flujo con placa de orificio ASME MFC 14MDocument12 paginiDeterminación de flujo con placa de orificio ASME MFC 14MChristian VargasÎncă nu există evaluări

- Importante Diseño de BateriaDocument67 paginiImportante Diseño de BateriaJose Antonio Aguilar ReyesÎncă nu există evaluări

- Proyecto FinalizadoDocument56 paginiProyecto Finalizadocarolina martinezÎncă nu există evaluări

- Medidores de FlujoDocument4 paginiMedidores de FlujoMiguel Angel M. GÎncă nu există evaluări

- Ultrasonicos YPFB 21-7-06 (Modo de Compatibilidad) PDFDocument51 paginiUltrasonicos YPFB 21-7-06 (Modo de Compatibilidad) PDFVITALAGUAÎncă nu există evaluări

- Background Stranglers control freezing linesDocument14 paginiBackground Stranglers control freezing linesmariaÎncă nu există evaluări

- Parámetros Requeridos en El Diseño de Separadores para Manejar Mezclas Gas-LíquidoDocument6 paginiParámetros Requeridos en El Diseño de Separadores para Manejar Mezclas Gas-LíquidoJose Alberto Gonzalez Perez100% (1)

- Foro 3Document5 paginiForo 3neiby100% (1)

- Cromatografía-Iq 2017Document104 paginiCromatografía-Iq 2017Desireé Colio MedinaÎncă nu există evaluări

- Nom 001 Secre 2010Document19 paginiNom 001 Secre 2010Fco EscÎncă nu există evaluări

- Examen WT 2018Document14 paginiExamen WT 2018antoniobrito2811100% (1)

- Control Ad or RPC Sam Well ManagerDocument14 paginiControl Ad or RPC Sam Well ManagerLourdes Viviana FiorentinoÎncă nu există evaluări

- Medición de Hidrocarburos Liquidos en Transferencia de CustodiaDocument11 paginiMedición de Hidrocarburos Liquidos en Transferencia de Custodiaalexromero3561Încă nu există evaluări

- Valvula de Presion y Vacio Lourdes Rodriguez LeyvaDocument7 paginiValvula de Presion y Vacio Lourdes Rodriguez LeyvaCdib LeyvaÎncă nu există evaluări

- Basic Prover SPDocument45 paginiBasic Prover SPJavier Alejandro QuingaÎncă nu există evaluări

- Estructuras secuenciales y diagramas flujoDocument2 paginiEstructuras secuenciales y diagramas flujoGael Garcia VillafañaÎncă nu există evaluări

- Prueba MBT laboratorio terminación pozos UNAMDocument7 paginiPrueba MBT laboratorio terminación pozos UNAMMarco ÁvalosÎncă nu există evaluări

- Nom-001-Secre 2010Document23 paginiNom-001-Secre 2010Nicole WilliamsÎncă nu există evaluări

- Normas Tecnicas Aplicadas A Los Sistemas de Transporte, Almacenamiento y Movimientos de Hidrocarburos (API-mpms, Asme-Astm, Nace, Inen)Document3 paginiNormas Tecnicas Aplicadas A Los Sistemas de Transporte, Almacenamiento y Movimientos de Hidrocarburos (API-mpms, Asme-Astm, Nace, Inen)Virginia MejiaÎncă nu există evaluări

- Instrumentos de Medicion de FlujoDocument14 paginiInstrumentos de Medicion de FlujorjesusrÎncă nu există evaluări

- Puesta Filtro Coalescente Fg-004 - ModificadoDocument24 paginiPuesta Filtro Coalescente Fg-004 - Modificadoanon_374484498Încă nu există evaluări

- Medición de Flujo MultifásicoDocument27 paginiMedición de Flujo MultifásicosunstrongÎncă nu există evaluări

- Manual Del PetróleoDocument45 paginiManual Del PetróleoMaleo García100% (1)

- Diseno y Calculo de Valvulas de Alivio PDFDocument19 paginiDiseno y Calculo de Valvulas de Alivio PDFjmiguelroÎncă nu există evaluări

- Calibración en Tanques de PetróleoDocument15 paginiCalibración en Tanques de PetróleotruskayÎncă nu există evaluări

- ST 19Document4 paginiST 19Sarelys ZavalaÎncă nu există evaluări

- Calidad en La Industria PetroleraDocument6 paginiCalidad en La Industria PetrolerajosuediazÎncă nu există evaluări

- Mediciones Fiscales de Petroleo - MateriaDocument69 paginiMediciones Fiscales de Petroleo - MateriaJoseph EstradaÎncă nu există evaluări

- GNC: Comercialización, operación y seguridadDocument73 paginiGNC: Comercialización, operación y seguridadLuis Miguel Reyes HuancasÎncă nu există evaluări

- Norma ISADocument41 paginiNorma ISAElizabeth HernandezÎncă nu există evaluări

- ECP-VTD-P-INS-TI-TIPICOS INSTRUMENTOS v1Document42 paginiECP-VTD-P-INS-TI-TIPICOS INSTRUMENTOS v1Nicolas RiañoÎncă nu există evaluări

- Capitulo III - Flujo MultifásicoDocument59 paginiCapitulo III - Flujo MultifásicoeliasÎncă nu există evaluări

- Filosofia de Control-Final UDPDocument64 paginiFilosofia de Control-Final UDPIzquierdo AlfedÎncă nu există evaluări

- SD-E-22 Especificaciones Técnicas de Medidores de Tipo Turbina Rev. 0Document12 paginiSD-E-22 Especificaciones Técnicas de Medidores de Tipo Turbina Rev. 0Alejandro HerviasÎncă nu există evaluări

- Transferencia de CustodiaDocument14 paginiTransferencia de CustodiaFABGOILMANÎncă nu există evaluări

- Medidores de Flujo en Un OleoductoDocument12 paginiMedidores de Flujo en Un OleoductoCristian DazaÎncă nu există evaluări

- Valvulas Control de Nivel PDFDocument23 paginiValvulas Control de Nivel PDFEl-drako M-lÎncă nu există evaluări

- Trabajo FinalDocument6 paginiTrabajo FinaldiegoÎncă nu există evaluări

- Preguntas de TeoríaDocument40 paginiPreguntas de TeoríaManolitoreyesÎncă nu există evaluări

- Procedimiento PDFDocument11 paginiProcedimiento PDFChristian Lopez MendezÎncă nu există evaluări

- Cromatografia de GasesDocument3 paginiCromatografia de GasesJonathan HawkinsÎncă nu există evaluări

- Transporte y Comercialización de Crudo - Lote 131-2018Document5 paginiTransporte y Comercialización de Crudo - Lote 131-2018Jonathan HawkinsÎncă nu există evaluări

- 16 - Presion Asociada MetrologiaDocument24 pagini16 - Presion Asociada MetrologiaJonathan HawkinsÎncă nu există evaluări

- ASTM D 2500-02 Punto NubeDocument8 paginiASTM D 2500-02 Punto NubeJonathan Hawkins100% (1)

- 05 - Medicion UltrasonicaDocument21 pagini05 - Medicion UltrasonicaJonathan HawkinsÎncă nu există evaluări

- Normas para análisis de cargas y reconciliación marinaDocument23 paginiNormas para análisis de cargas y reconciliación marinaJonathan Hawkins100% (1)

- 6th Central Pay Commission Salary CalculatorDocument15 pagini6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- ASTM D 1838-07 Corrosión Lam CuDocument7 paginiASTM D 1838-07 Corrosión Lam CuJonathan Hawkins100% (1)

- Tesis de Grado: Universidad Mayor de San Andrés Facultad de Ciencias Económicas Y Financieras Carrera de EconomíaDocument113 paginiTesis de Grado: Universidad Mayor de San Andrés Facultad de Ciencias Económicas Y Financieras Carrera de EconomíaDiego AlbinoÎncă nu există evaluări

- 06 - Medicion Por CoriolisDocument31 pagini06 - Medicion Por CoriolisJonathan HawkinsÎncă nu există evaluări

- Gas NaturalDocument47 paginiGas NaturalbetoariasÎncă nu există evaluări

- Api MPMS 3-1aDocument3 paginiApi MPMS 3-1aJonathan Hawkins100% (1)

- API - Mpms Cap 3-Secc 1a WinchaDocument4 paginiAPI - Mpms Cap 3-Secc 1a WinchaJonathan HawkinsÎncă nu există evaluări

- Aditi VosDocument5 paginiAditi VosJonathan HawkinsÎncă nu există evaluări

- Desalación de CrudoDocument27 paginiDesalación de CrudoJonathan HawkinsÎncă nu există evaluări

- Derecho LaboralDocument132 paginiDerecho LaboralEmerson Osorio HilarioÎncă nu există evaluări

- Modo Operacion MB TornilloDocument28 paginiModo Operacion MB TornilloJonathan HawkinsÎncă nu există evaluări

- Desalación de CrudoDocument27 paginiDesalación de CrudoJonathan HawkinsÎncă nu există evaluări

- Emulsiones PDFDocument0 paginiEmulsiones PDFHenry MoyaÎncă nu există evaluări

- Exposicion de Lavado AcidoDocument25 paginiExposicion de Lavado AcidoJonathan HawkinsÎncă nu există evaluări

- Derecho LaboralDocument132 paginiDerecho LaboralEmerson Osorio HilarioÎncă nu există evaluări

- Tipos de Trampas GeologicasDocument47 paginiTipos de Trampas GeologicasJonathan HawkinsÎncă nu există evaluări

- Acidificación de AreniscasDocument14 paginiAcidificación de AreniscasJonathan HawkinsÎncă nu există evaluări

- MEDICIÓN DE HIDROCARBUROS EN TRANSPORTE MARÍTIMO Y FLUVIALDocument25 paginiMEDICIÓN DE HIDROCARBUROS EN TRANSPORTE MARÍTIMO Y FLUVIALJonathan Hawkins100% (2)

- Capítulo 9. ProducciónDocument10 paginiCapítulo 9. ProducciónEquilibrium001Încă nu există evaluări

- Acidificación en CarbonatosDocument4 paginiAcidificación en CarbonatosJonathan HawkinsÎncă nu există evaluări

- Urubamba ChimboteDocument1 paginăUrubamba ChimboteJonathan HawkinsÎncă nu există evaluări

- Descarga BT Trompeteros ChimboteDocument1 paginăDescarga BT Trompeteros ChimboteJonathan HawkinsÎncă nu există evaluări

- Secc 14.7, Integrales Triples en Coordenadas Cilindricas y EsfericasDocument26 paginiSecc 14.7, Integrales Triples en Coordenadas Cilindricas y Esfericasjose21820% (1)

- Isomería Configuracional Óptica2Document16 paginiIsomería Configuracional Óptica2Xhuxhii D GivesÎncă nu există evaluări

- Delta EstrellaDocument5 paginiDelta EstrellaroyercahuiÎncă nu există evaluări

- Practica de Generador - SincronicoDocument14 paginiPractica de Generador - SincronicoNelson LoveÎncă nu există evaluări

- Ejemplo 1 de HidrociclonesDocument13 paginiEjemplo 1 de HidrociclonesYiruma Monte de JupiterÎncă nu există evaluări

- Que Son Los Iones - BioelectricidadDocument3 paginiQue Son Los Iones - BioelectricidadPetoArÎncă nu există evaluări

- Taller de MatematicasDocument26 paginiTaller de MatematicasKIPO19Încă nu există evaluări

- Semana 9Document7 paginiSemana 9Alonso Granados NavarroÎncă nu există evaluări

- Problema Ciclo Rankine Con ToDocument2 paginiProblema Ciclo Rankine Con ToAlejandro Briceño100% (9)

- PAUTA Mantención Camión Mack Pinacle CXU-613E GENERICADocument3 paginiPAUTA Mantención Camión Mack Pinacle CXU-613E GENERICARuben Oscar100% (2)

- Laboratorio Mecánica de FluidosDocument6 paginiLaboratorio Mecánica de FluidosJuan José Correa DiaztagleÎncă nu există evaluări

- Colores de InterferenciaDocument5 paginiColores de InterferenciaPaola Nataly Sanabria CassisÎncă nu există evaluări

- Ejercicios Numeros CuanticosDocument2 paginiEjercicios Numeros Cuanticosfrancis requejoÎncă nu există evaluări

- Efecto TyndallDocument4 paginiEfecto TyndallIrving OrdEzÎncă nu există evaluări

- OWANDYDocument134 paginiOWANDYColon MarcoÎncă nu există evaluări

- Introduccion A Los Materiales CeramicosDocument19 paginiIntroduccion A Los Materiales CeramicosMiguel TorresÎncă nu există evaluări

- Nitruro de Boro (BN)Document23 paginiNitruro de Boro (BN)Diego RosalesÎncă nu există evaluări

- Unidad 1 Condicionesde GrashofDocument13 paginiUnidad 1 Condicionesde GrashofAlex GodinezÎncă nu există evaluări

- Las Frias EcuacionesDocument26 paginiLas Frias EcuacionesCarlos RodasÎncă nu există evaluări

- Ejercicios Resueltos Geometría AnalíticaDocument5 paginiEjercicios Resueltos Geometría AnalíticaJorge Bezerra CalleÎncă nu există evaluări

- Línea de FuegoDocument25 paginiLínea de Fuegoelias macedo sotelo100% (1)

- Notacion Indicial - BisDocument15 paginiNotacion Indicial - BisPana NaÎncă nu există evaluări

- LSD o Phantom Grip: cómo funcionan los sistemas de antideslizamientoDocument3 paginiLSD o Phantom Grip: cómo funcionan los sistemas de antideslizamientocharly_detaÎncă nu există evaluări

- Qué Es Un AmperímetroDocument5 paginiQué Es Un AmperímetroMALAVE FIGUEROA NATALY MISHELLEÎncă nu există evaluări

- Proyecto de Laboratorio Fisica 3Document9 paginiProyecto de Laboratorio Fisica 3Leidy CastellanosÎncă nu există evaluări

- Prática ProteínasDocument10 paginiPrática ProteínasMauricioÎncă nu există evaluări

- Vectorial IntegralDocument4 paginiVectorial IntegralFernando GarduñoÎncă nu există evaluări

- Superposición de Dos MAS Perpendiculares Con Diferente Fase Inicial.Document2 paginiSuperposición de Dos MAS Perpendiculares Con Diferente Fase Inicial.Bustamante DanielÎncă nu există evaluări

- Calculo Capacidad Portante Del SueloDocument63 paginiCalculo Capacidad Portante Del SueloANDERSONÎncă nu există evaluări

- La Potenciación Y Sus PropiedadesDocument10 paginiLa Potenciación Y Sus PropiedadesKrlos Lara67% (3)