Documente Academic

Documente Profesional

Documente Cultură

Brochure Endecot

Încărcat de

Henry CruzDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Brochure Endecot

Încărcat de

Henry CruzDrepturi de autor:

Formate disponibile

ENSAYOS NO DESTRUCTIVOS INSPECCIONES Y CERTIFICACIONES TECNOLÓGICAS

Al SERVICIO A LA INDUSTRIA

LABORATORIO DE ENSAYOS NO DESTRUCTIVOS

Detección de Fallas por ultrasonido Avanzado TOFD

Detección de Corrosión por Scanner

Detección de Fallas por Ultrasonido Convencional

Medición de Espesores en Metales y Recubrimientos

Radiografía Industrial

Partículas Magnéticas

Líquidos Penetrantes

Análisis Metalográfico Directa e Indirecta (Réplicas)

Durometría

Inspección Visual

Prueba hidrostática, Neumática y Vacio

Calificación de Procedimiento y Soldador

Medición de Rugosidad en Metales

Medición de Rugosidad

Inspección en Concreto

- Espesores y Ubicación de barras

ENDECOT - NDT S.A.C.

Jr. León Velarde 571 – Lima 14 – Perú

471-1066 733-9157

servicios@endecot-ndt.pe / laboratorio@endecot-ndt.pe

www.endecot-ndt.pe

Inspecciones y Ensayos No Destructivos

Determinar discontinuidades internas en juntas solda- ULTRASONIDO AVANZADO TOFD

das de materiales metálicos y no metálicos, como

tubería, planchas, estructuras., etc.

La técnica reporta un scanner C-SCAN en blanco,

gris y negro para facilitar la interpretación del inspec-

tor donde se indica la posición, teniendo como refe-

rencia un punto de inicio, y la profundidad de la dis-

continuidad.

Por el gran poder de penetración de las ondas longi-

tudinales generadas por difracción permite ser aplica-

do en material polietileno de alta densidad de gran

espesor, que a diferencia del convencional que utiliza

ondas transversales.

DETECCIÓN DE CORROSIÓN

Para determinar el estado de corrosión del

los elementos, nuestra empresa brinda el

servicio de inspección por scanner, la cual

reporta una gráfica a color de las zonas

inspeccionadas y facilita el análisis del esta-

do del elemento en evaluación.

Se aplica en tuberías, tanques, etc. de em-

presas eléctricas, mineras, de hidrocarbu-

ros y químicas.

DETECTOR DE FALLAS POR ULTRASONIDO CONVENCIONAL

Está técnica tiene como objetivo deter-

minar discontinuidades internas en solda-

duras y piezas metálicos como ejes, per-

nos, bridas, etc. productos del proceso de

fabricación y servicio.

Esta técnica es rápida, alta confiabilidad y

segura para la salud del personal y el me-

dio ambiente, comparada con las otras

técnicas volumétricas.

Se aplica en las construcciones de plantas,

hidroeléctricas, oleoductos, etc.

Inspecciones y Ensayos No Destructivos

MEDICIÓN DE ESPESORES DE MATERIALES Y RECUBRIMIENTOS

Esta técnica se deriva del ultrasonido industrial,

determina puntualmente los espesores de los

materiales, como planchas de aceros y tuberías,

con el objetivo de determinar el estado de des-

gaste (corrosión) del elemento producido por el

proceso de servicio.

Con los datos obtenidos se procesan para obte-

ner un gráfico de corrosión, que muestra las zo-

nas con espesores menores a valores nominales,

la cual fácil el análisis del elemento.

RADIOGRAFÍA INDUSTRIAL

Técnica ampliamente usada para el control de cali-

dad de soldadura y piezas metálicas y no metálicas,

detecta discontinuidades producidos por el proceso

de fabricación y servicios.

Presenta un reporte gráfico que muestra la forma de

FOTO la discontinuidad, tiene un alto porcentaje de confia-

bilidad y fácil de interpretar.

Su uso es intensivo durante la construcción de gran-

des piezas metálicas, en el montaje de plantas indus-

triales, en el tendido de oleoductos, y durante el

mantenimiento de estas instalaciones.

PARTÍCULAS MAGNÉTICAS

El objetivo principal al realizar la inspección por

partículas magnéticas es la detección de discon-

tinuidades en una pieza, parte o componente,

que se encuentren localizadas y abiertas a la

superficie y en algunos casos, debajo de las su-

perficies, pero muy cercanas a ellas. La forma

en la que se detectan las discontinuidades es

por medio de la acumulación de las partículas

magnetizables, gracias a la atracción ejercida

por las “fugas de flujo” producidas por las pro-

pias discontinuidades.

Inspecciones y Ensayos No Destructivos

LIQUIDOS PENETRANTES

Esta técnica tiene por objetivo detectar e

identificar discontinuidades abiertas a la

superficie de los materiales no porosos.

A diferencia de la técnica de partícula

magnética se emplea en aleaciones no

ferrosas o puede remplazarlo cuando es

difícil su aplicación, generalmente por

falta de accesibilidad debido a la forma

del elemento.

ANÁLISIS METALOGRÁFICOS DIRECTA E INDIRECTA

Esta técnica tiene como objetivo analizar la es-

tructura metalográficas de los metales para detec-

tar e identificar discontinuidades y deterioro pre-

sentes en la microestructura ,como microfisuras,

microporosidades, inclusiones, precipitaciones de

carburos, estructura fatigada y degradada por la

operación del elemento. Un segundo objetivo es

caracterizar la microestructura metalográfica pa-

ra determinar los parámetros bases con la finali-

dad de compararlas en un posterior control.

MEDICIÓN DE DUREZA

Esta técnica tiene como objetivo determinar

la dureza y aproximar la resistencia de rotu-

ra basado en la correlación existente entre

la dureza y la resistencia mecánica para cier-

tos metales. Es una técnica no destructiva

que se puede realizar In Situ y se basa en

normas ASTM.

El control de dureza y resistencia de rotura

en los elementos que están en servicios es

importante, por el decrecimiento de las

propiedades mecánicas debido a los esfuer-

zos y condiciones ambientales críticas en

que opera ciertos elementos.

Inspecciones y Ensayos No Destructivos

INSPECCIÓN VISUAL

Está técnica fácil de aplicar tiene como objetivo detectar

discontinuidades superficiales, como fisuras, porosidad,

socavado, y degradación superficial como corrosión,

desgaste, ralladuras, erosión, etc. generada por el proce-

so de servicio. FOTO

Está técnica es muy versátil, fácil de aplicar y se utiliza

como complementos de las otras técnicas no destructi-

vas. En ella se emplea como instrumento principal, el ojo

humano, el cual es complementado frecuentemente con

instrumentos de magnificación, iluminación y medición.

Se aplica en el control de calidad de soldadura, piezas

fundidas, como ejes, válvulas, pernos, etc. y elementos

en operación.

PRUEBA HIDROSTÁTICA Y NEUMÁTICA

Estas pruebas tienen como objetivo asegurar la imper-

meabilidad e integridad física de los elementos que tra-

bajan a presión.

Estas pruebas consisten en cerrar todas las válvulas de

entradas y salida del elemento lleno del fluido, (agua o

aire) para luego elevar la presión con una bomba eléc-

trica hasta la presión establecida por la norma y cliente,

luego permanecer el elemento a esta presión durante el

tiempo de prueba. La prueba se aplica a tuberías, tan-

ques, calderas, autoclaves, accesorios de tanques, etc.

La prueba vacio tiene como objetivo verificar el control

de calidad de cordones de soldaduras, consiste en her-

metizar un tramo del cordón de soldadura con una

cajón cerrado para luego disminuir la presión hasta un

mínimo donde se detecta filtraciones de aire al cajón si

el cordón de soldadura tiene algún defecto considerable.

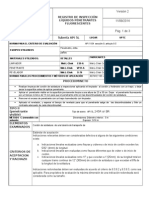

CALIFICACIÓN DE PROCEDIMIENTOS

Y SOLDADOR.

La Calificación de Procedimientos de Soldadu-

ras consiste en realizar pruebas mecánicas y

no destructivas a los cupones realizados por

personas experimentadas para verificar la resis-

tencia de la soldadura elaborada bajo los pará- FOTO

metros indicados en el procedimiento.

La calificación de Soldadores consiste en reali-

zar pruebas a los cupones realizados para verifi-

car la sanidad de la soldadura.

Las técnicas de calificación están basadas princi-

palmente en las normas ASME, API y AWS.

S-ar putea să vă placă și

- Brochure KensaDocument16 paginiBrochure KensaJahn MedinaÎncă nu există evaluări

- Procedimiento General para La Examinacion Con Liquidos Penetrantes en Conexiones Tubulares Cargadas EstaticamenteDocument21 paginiProcedimiento General para La Examinacion Con Liquidos Penetrantes en Conexiones Tubulares Cargadas EstaticamenteManuel OsesÎncă nu există evaluări

- Certificado Homologación Misol BV 2017-2018Document1 paginăCertificado Homologación Misol BV 2017-2018cmelchorÎncă nu există evaluări

- Duro Felguera S.A.: Prueba de Diesel Caliente Proyecto: Fabricación de Tanque de Agua DesmineralizadaDocument6 paginiDuro Felguera S.A.: Prueba de Diesel Caliente Proyecto: Fabricación de Tanque de Agua DesmineralizadaKike SilvaÎncă nu există evaluări

- Criterio Radiografia AWS D1.5Document2 paginiCriterio Radiografia AWS D1.5luis-12Încă nu există evaluări

- CM1 08Document28 paginiCM1 08Emilio De Jesus Velazquez BeltranÎncă nu există evaluări

- King Pin R-59190Document1 paginăKing Pin R-59190Carlos Reina100% (1)

- Calibrador de Soldadura Bridge Cam Gauge - BluemetricDocument7 paginiCalibrador de Soldadura Bridge Cam Gauge - BluemetricFreddy P. AndiaÎncă nu există evaluări

- ANEXO 4-1 Especif - Téc.fab - MontDocument12 paginiANEXO 4-1 Especif - Téc.fab - MontAlex Dela CruzÎncă nu există evaluări

- PcwiDocument4 paginiPcwidianiig22Încă nu există evaluări

- Quinta Rueda TRJ-300Document1 paginăQuinta Rueda TRJ-300Carlos Reina100% (1)

- NTC 3895Document9 paginiNTC 3895Alejandro Bolaños DíazÎncă nu există evaluări

- Continuacion API 650 Rev. 01Document3 paginiContinuacion API 650 Rev. 01Anonymous fBIEWgmRzÎncă nu există evaluări

- 123 Joh 323 B 33 G 22Document2 pagini123 Joh 323 B 33 G 22bismarckandresÎncă nu există evaluări

- Tabla de Correccion de Presion Por Temperatura Prueba HidrostaticaDocument16 paginiTabla de Correccion de Presion Por Temperatura Prueba HidrostaticaNestor Perez100% (1)

- Formato de Cotizacion 09-03-2023Document4 paginiFormato de Cotizacion 09-03-2023Miguel FrancoÎncă nu există evaluări

- Información Tecnica Tuberia 5L 5CTDocument8 paginiInformación Tecnica Tuberia 5L 5CTSAntiago MorenoÎncă nu există evaluări

- PPI-04-AISLAMIENTO Y SUS REGISTROS Rev. 01Document5 paginiPPI-04-AISLAMIENTO Y SUS REGISTROS Rev. 01jimper26100% (1)

- Itp-Lim-04 Procedimiento Metal Base y Soldadura VTDocument8 paginiItp-Lim-04 Procedimiento Metal Base y Soldadura VTmisaelza100% (1)

- PARTE 2 Protocolo de Torqueo de BridasDocument8 paginiPARTE 2 Protocolo de Torqueo de BridasVictorÎncă nu există evaluări

- TR. CICBLA-0210306-010.0 Reporte de Inspeccion de Gancho de Grúa FASSI - PDSI 0032-21Document2 paginiTR. CICBLA-0210306-010.0 Reporte de Inspeccion de Gancho de Grúa FASSI - PDSI 0032-21HECTORÎncă nu există evaluări

- Inspección PoleasDocument4 paginiInspección PoleasDiegoEstupiñanÎncă nu există evaluări

- Dim-Pr-108-3081-2 Procedimiento para Prueba Neumatica de Refuerzo 3081Document8 paginiDim-Pr-108-3081-2 Procedimiento para Prueba Neumatica de Refuerzo 3081Braulio Alvarez VilladiegoÎncă nu există evaluări

- API 650 Edition 2020-456-460 (Traducido)Document5 paginiAPI 650 Edition 2020-456-460 (Traducido)Blas Carbajal100% (1)

- Pam Ec 20 PRC 016 2Document5 paginiPam Ec 20 PRC 016 2gaboac88Încă nu există evaluări

- BrochureDocument10 paginiBrochureMalqueandoÎncă nu există evaluări

- Maquinas de SoldarDocument3 paginiMaquinas de SoldarAdriana HernándezÎncă nu există evaluări

- Ficha Tecnica MFI WIPERDocument7 paginiFicha Tecnica MFI WIPERavillalobosgÎncă nu există evaluări

- King Pin R-69873Document1 paginăKing Pin R-69873Carlos ReinaÎncă nu există evaluări

- Sustento de Tubería Con Especificación PSL 1Document12 paginiSustento de Tubería Con Especificación PSL 1Falcon JoeÎncă nu există evaluări

- Lista de SoldadoresDocument2 paginiLista de SoldadoresMau Atenas PerezÎncă nu există evaluări

- Procedimiento IT-ET - UT-001 Rev 0 ASME SECCION VIII - 2015 EspañolDocument12 paginiProcedimiento IT-ET - UT-001 Rev 0 ASME SECCION VIII - 2015 EspañolJonathan Espinoza MejiaÎncă nu există evaluări

- Procedimientos API 653 REPARACIONDocument7 paginiProcedimientos API 653 REPARACIONLeonardo Mendez GarciaÎncă nu există evaluări

- Caso Codigo 2235 - Asme VDocument6 paginiCaso Codigo 2235 - Asme VYuri Edgar Giraldo Machado100% (1)

- Accesorios de Hierro DúctilDocument59 paginiAccesorios de Hierro DúctilNorides ChiariÎncă nu există evaluări

- Procedimiento de Calificacion Del Soldador 2Document5 paginiProcedimiento de Calificacion Del Soldador 2Jose Orrillo HerreraÎncă nu există evaluări

- 4009 Ikh TractocamionDocument19 pagini4009 Ikh TractocamionSantiago Daza MoralesÎncă nu există evaluări

- Registro de Inspección Líquidos Penetrantes FluorescentesDocument3 paginiRegistro de Inspección Líquidos Penetrantes FluorescentesLinis Maris DcfÎncă nu există evaluări

- Certificado de Calidad de SikaGrout 212 - 042198Document1 paginăCertificado de Calidad de SikaGrout 212 - 042198franklin garciaÎncă nu există evaluări

- Instrucciones para Usar La Cinta para Medir Tubería RanuradaDocument2 paginiInstrucciones para Usar La Cinta para Medir Tubería RanuradaNilton LuisÎncă nu există evaluări

- YugoDocument2 paginiYugoCarlos Lluen AquinoÎncă nu există evaluări

- 13.2 A1055 Vitor - Protocolo de TorqueDocument6 pagini13.2 A1055 Vitor - Protocolo de Torqueeduardo chongÎncă nu există evaluări

- INDICE DE DOSSIER - ManifoldDocument3 paginiINDICE DE DOSSIER - ManifoldYesid OrtegaÎncă nu există evaluări

- 7 Titanio 1Document1 pagină7 Titanio 1reneÎncă nu există evaluări

- API 1104 Complementario 5Document10 paginiAPI 1104 Complementario 5petreÎncă nu există evaluări

- Certificado No457 Esparragos 5 8Document2 paginiCertificado No457 Esparragos 5 8wildor010% (1)

- Dimensiones y Pesos de Tuberias ASME B36.10M-2018Document32 paginiDimensiones y Pesos de Tuberias ASME B36.10M-2018FREDYTOAPANTA100% (1)

- Arreglo de Fases Como Sustituto A La Radiografia IndustrialDocument5 paginiArreglo de Fases Como Sustituto A La Radiografia Industrialmario8andres8monteneÎncă nu există evaluări

- Reporte Ensayos Tensión SoldaduraDocument3 paginiReporte Ensayos Tensión SoldaduraAngel Mauricio Garcia CastanedaÎncă nu există evaluări

- Mpd004-P083obr-140-Pr-M-004 - B Procedimiento de Examinacion VisualDocument26 paginiMpd004-P083obr-140-Pr-M-004 - B Procedimiento de Examinacion VisualBenjamin Herrera VargasÎncă nu există evaluări

- ITC-M16 (Pearson Test) Rev1Document4 paginiITC-M16 (Pearson Test) Rev1Kendy YaltaÎncă nu există evaluări

- Procedimiento Inspeccion Radiografica ASME VDocument19 paginiProcedimiento Inspeccion Radiografica ASME VJuan Carlos Garcia DelgadoÎncă nu există evaluări

- NDT Ut Asme b31.3 Pat 00Document16 paginiNDT Ut Asme b31.3 Pat 00Carolina PB50% (2)

- Interpretacion Prueba de CIADocument32 paginiInterpretacion Prueba de CIAFabian Antonio RoldanÎncă nu există evaluări

- Anexo 1 Carne Del SoldadorDocument2 paginiAnexo 1 Carne Del Soldadorinterx00100% (1)

- Catalogo de Acero Ocotlan PDFDocument18 paginiCatalogo de Acero Ocotlan PDFRoberto GonzalezÎncă nu există evaluări

- PPI - TDP - Metal MecanicaDocument4 paginiPPI - TDP - Metal MecanicaMiriam LopezÎncă nu există evaluări

- Ensayos No Destructivos para Fabricantes de Maquinaria PesadaDocument2 paginiEnsayos No Destructivos para Fabricantes de Maquinaria PesadagianiÎncă nu există evaluări

- Brochure IQ-ENG v4Document8 paginiBrochure IQ-ENG v4Rafael VillanuevaÎncă nu există evaluări

- Informe Tecnicas de Control SoldaduraDocument9 paginiInforme Tecnicas de Control SoldaduraJuan VelillaÎncă nu există evaluări

- Control CorrosionDocument56 paginiControl CorrosionJaime LoraÎncă nu există evaluări

- Gestiondeconfiabilidadyvidautildetransformadores 190408180023Document13 paginiGestiondeconfiabilidadyvidautildetransformadores 190408180023Henry CruzÎncă nu există evaluări

- Tuberias Lisas de HDPE 2016Document7 paginiTuberias Lisas de HDPE 2016Anonymous DDobr8ZdÎncă nu există evaluări

- Cype 3 DDocument44 paginiCype 3 DOvidiu FloreaÎncă nu există evaluări

- Curso GLPDocument28 paginiCurso GLPOliver PilaresÎncă nu există evaluări

- Gerdau AZA - Manual Saferock 2008Document206 paginiGerdau AZA - Manual Saferock 2008Gerdau en Chile100% (1)

- Resultados de Inspeccion Con Metodo MFL Parte IiDocument30 paginiResultados de Inspeccion Con Metodo MFL Parte IiHenry CruzÎncă nu există evaluări

- Protocolo de Ensayo de Integridad de Pilotes-LCCFDocument5 paginiProtocolo de Ensayo de Integridad de Pilotes-LCCFjuanmg9Încă nu există evaluări

- 14A Aqua Glo Safety Data Sheet EspanolDocument5 pagini14A Aqua Glo Safety Data Sheet EspanolHenry CruzÎncă nu există evaluări

- Paper Efecto Sensores CilindricosDocument2 paginiPaper Efecto Sensores CilindricosHenry CruzÎncă nu există evaluări

- Tu Solicitud de Pago Ha Sido Aceptada.: Powered byDocument1 paginăTu Solicitud de Pago Ha Sido Aceptada.: Powered byHenry CruzÎncă nu există evaluări

- Plano Alivio de TensionesDocument1 paginăPlano Alivio de TensionesHenry CruzÎncă nu există evaluări

- Lexxi t1660 TDRDocument4 paginiLexxi t1660 TDRHenry CruzÎncă nu există evaluări

- Nave 3 Chilca 1 (3) - ModelDocument1 paginăNave 3 Chilca 1 (3) - ModelHenry CruzÎncă nu există evaluări

- Lexxi t1660 TDRDocument4 paginiLexxi t1660 TDRHenry CruzÎncă nu există evaluări

- Lexxi t1660 TDRDocument4 paginiLexxi t1660 TDRHenry CruzÎncă nu există evaluări

- Rotating Machines Testing and Monitoring Brochure ESP PDFDocument28 paginiRotating Machines Testing and Monitoring Brochure ESP PDFAnonymous u0wETydFÎncă nu există evaluări

- Catálogo MESTAB WebDocument9 paginiCatálogo MESTAB WebHenry CruzÎncă nu există evaluări

- Lexxi t1660 TDRDocument4 paginiLexxi t1660 TDRHenry CruzÎncă nu există evaluări

- Audiómetro de Barrido: Analizador de Otoemisiones AcústicasDocument2 paginiAudiómetro de Barrido: Analizador de Otoemisiones AcústicasHenry CruzÎncă nu există evaluări

- Eye Reflecto1Document8 paginiEye Reflecto1Henry CruzÎncă nu există evaluări

- Paper Efecto Sensores CilindricosDocument2 paginiPaper Efecto Sensores CilindricosHenry CruzÎncă nu există evaluări

- 34 Magnetismo Residual PDFDocument45 pagini34 Magnetismo Residual PDFAlexander SacaÎncă nu există evaluări

- SensorDocument2 paginiSensorHenry CruzÎncă nu există evaluări

- Normas LegaisDocument2 paginiNormas LegaisAnonymous DDc07IWÎncă nu există evaluări

- Paper Efecto Sensores CilindricosDocument2 paginiPaper Efecto Sensores CilindricosHenry CruzÎncă nu există evaluări

- SoftwareDocument3 paginiSoftwareHenry CruzÎncă nu există evaluări

- Banco de Prueba para Valvulas - Es PDFDocument12 paginiBanco de Prueba para Valvulas - Es PDFDanny Milton Silva Vasquez100% (1)

- DiagnosticoDocument29 paginiDiagnosticoHenry CruzÎncă nu există evaluări

- 2 Reparación MotoresDocument4 pagini2 Reparación MotoresHenry CruzÎncă nu există evaluări

- Material Didáctico Indice de Productividad RelativaDocument120 paginiMaterial Didáctico Indice de Productividad RelativaKabir PachecoÎncă nu există evaluări

- Matriz de Doble Entrada Unidad 1 Sistemas Neumáticos e HidráulicosDocument3 paginiMatriz de Doble Entrada Unidad 1 Sistemas Neumáticos e HidráulicosWilliams CruzÎncă nu există evaluări

- Prob MolgasesDocument2 paginiProb MolgasespaulaÎncă nu există evaluări

- INEN de Extintores 731Document9 paginiINEN de Extintores 731jbatista-1Încă nu există evaluări

- Universidad Mayor de San Simón (Practica 1)Document10 paginiUniversidad Mayor de San Simón (Practica 1)Anonymous evjt1qRct100% (1)

- Exposición Sistemas MisceláneosDocument15 paginiExposición Sistemas Misceláneosalexis geovanny cifuente paezÎncă nu există evaluări

- P6Document13 paginiP6Edinson Medina RiveraÎncă nu există evaluări

- Bombas HidraulicasDocument11 paginiBombas HidraulicasGROVER E. CATACORA L.Încă nu există evaluări

- Ejercicios UnacDocument5 paginiEjercicios UnacbryanÎncă nu există evaluări

- Módulo: Explicar La Representación Gráfica de Un Sistema OleohidraulicoDocument11 paginiMódulo: Explicar La Representación Gráfica de Un Sistema OleohidraulicoFedor BancoffÎncă nu există evaluări

- Taller de Mediciones Ambientales Presiones AnormalesDocument12 paginiTaller de Mediciones Ambientales Presiones AnormalesVanessa OrtizÎncă nu există evaluări

- MR 11 Cargo Circuito Neumatico de Los FrenosDocument88 paginiMR 11 Cargo Circuito Neumatico de Los FrenosAntony MorenoÎncă nu există evaluări

- TecnologíasDocument9 paginiTecnologíasYean RivasÎncă nu există evaluări

- Tercera Fluidos PDFDocument11 paginiTercera Fluidos PDFjpablo69Încă nu există evaluări

- StresscheckDocument208 paginiStresscheckivos27Încă nu există evaluări

- Transmisión Neumática e HidráulicaDocument15 paginiTransmisión Neumática e HidráulicaBrendachoclinÎncă nu există evaluări

- Voladura ControladaDocument68 paginiVoladura ControladaRolando Condori LlasaÎncă nu există evaluări

- Subestacion Las EsclusasDocument18 paginiSubestacion Las EsclusasIsidro Garcia EspinozaÎncă nu există evaluări

- Instituto Tecnologico Superior de Villa La Venta (Protocolo)Document66 paginiInstituto Tecnologico Superior de Villa La Venta (Protocolo)David Santiago ManillaÎncă nu există evaluări

- Resumen ds10Document13 paginiResumen ds10Diohanic Bustos100% (1)

- Autoclave de Mesa - 2545 EVS - Manual de Servicio - Rev 1 - Dic-10Document71 paginiAutoclave de Mesa - 2545 EVS - Manual de Servicio - Rev 1 - Dic-10Jonny Eduardo Vargas Valera75% (4)

- TIRESDocument90 paginiTIRESdaniel100% (1)

- Laboratorio 3Document10 paginiLaboratorio 3zafra25Încă nu există evaluări

- Catalogo Spirax Sarco - Español PDFDocument24 paginiCatalogo Spirax Sarco - Español PDFLuis Enrique Torres ToneÎncă nu există evaluări

- Hipertension Mapa MentalDocument2 paginiHipertension Mapa MentalKeith Garcia100% (2)

- Conversión de UnidadesDocument16 paginiConversión de UnidadesNinoska YañezÎncă nu există evaluări

- FluidosDocument30 paginiFluidosVilma MVÎncă nu există evaluări

- Refinería Gualberto VillarroelDocument6 paginiRefinería Gualberto VillarroelIvancito Paul Martinez CondoriÎncă nu există evaluări

- Sistema Hidráulico en Maquinaria PesadaDocument2 paginiSistema Hidráulico en Maquinaria PesadaCamilo RamirezÎncă nu există evaluări

- Velocidades de Flujo Recomendadas para El Flujo de Vapor de Agua en TuberiasDocument3 paginiVelocidades de Flujo Recomendadas para El Flujo de Vapor de Agua en TuberiasPablo AquinoÎncă nu există evaluări