Documente Academic

Documente Profesional

Documente Cultură

Caracterización mecánica de laminados de fibra de vidrio

Încărcat de

Estef LuTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Caracterización mecánica de laminados de fibra de vidrio

Încărcat de

Estef LuDrepturi de autor:

Formate disponibile

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN INGENIERÍA DE MATERIALES

LABORATORIO DE MATERIALES COMPUESTOS I

DOCENTE: ROSSIBEL CHURATA

1. PRÁCTICA 4: PREPARACIÓN Y CARACTERIZACIÓN MECÁNICA DE LAMINADOS

1. OBJETIVOS

Preparar laminados de matriz polimérica reforzada con fibras naturales tejidas utilizando la

técnica de moldeo por contacto a mano (Lay Up)

Caracterizar mecánicamente las láminas del material compuesto y compararlas respecto a

los constituyentes por separado.

2. MARCO TEÓRICO

Un material compuesto es una combinación de materiales constituidos a partir de una unión (no

química, insolubles entre sí) de dos o más componentes, dando lugar a un nuevo material con

propiedades especificas distintas a los materiales por separado.

Los Materiales Compuestos constituyen una ciencia en continua evolución en una búsqueda de

mejorar las prestaciones que ofrecen en sus distintas variantes. Dentro de esa evolución, se han

venido produciendo mejoras en el proceso de fabricación de las láminas de preimpregnado, en

concreto se ha logrado reducir el espesor de las láminas. Se ha experimentado que la reducción del

espesor de la lámina aporta mejoras en el comportamiento de los laminados, generándose una

mayor resistencia con respecto a los materiales fabricados con las láminas tradicionales. El espesor

de las capas que se van apilando para conformar el material final ha venido limitado históricamente

por las tecnologías empleadas en la fabricación de los preimpregnados.

Existen dos fases en el material compuesto: una fase continua llamada matriz y otra discontinua

llamada refuerzo. Además existe una interfase entre ambos materiales cuyas propiedades del

compuesto también dependen de esta.

Los materiales compuestos pueden ser de matriz metálica, cerámica o polimérica. Todas estas

matrices pueden ser reforzadas con fibras continuas, discontinuas, o partículas.

Un caso particular de la doble orientación de las fibras son los tejidos, grupo al que pertenece el

material a estudio y que será analizado en el capítulo en el que se habla de las características del

material ultradelgado. En el caso de fibra discontinua la orientación de las fibras es de tipo aleatorio

y otorga al material un carácter cuasi-isótropo. En cuanto a los refuerzos de partículas, éstas no

tienden a absorber una parte importante de la carga soportada por el material de modo que apenas

mejoran la resistencia del material conformado por la matriz, pudiendo incluso disminuir por la

concentración de tensiones en torno a las partículas. Es usado principalmente para mejorar

propiedades como las conductividades térmicas y eléctricas, comportamiento a alta temperatura,

maquinabilidad, dureza… A continuación se puede ver la clasificación descrita de forma gráfica en

el siguiente esquema:

PERTENECE:STEPHANIE LUQUE BARRIGA CUI:20143359

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN INGENIERÍA DE MATERIALES

LABORATORIO DE MATERIALES COMPUESTOS I

DOCENTE: ROSSIBEL CHURATA

Entre los materiales compuestos de matriz polimérica se encuentran las matrices termoestables,

siendo las más utilizadas (resina poliéster, viniléster, epoxi, fenólicas) y como materiales de refuerzo

(fibra de vidrio, aramida, carbono) que toman forma de variadas estructuras textiles.

Un laminado constituye un apilamiento de láminas una sobre otra orientadas en direcciones

predeterminadas de tal manera que al aplicar las cargas en servicio, las propiedades sean

apropiadas en las distintas direcciones.

Figura 1. Obtención de un laminado

El método de contacto Lay up consiste en la aplicación de sucesivas laminas, (fieltros, tejidos,

ensamblados) impregnadas con resina y consolidadas mediante la presión de un rodillo o brocha. El

motivo de la consolidación es la impregnación del refuerzo así como la eliminación de burbujas. La

presión de compactación no será otra que la que se ejerce sobre el rodillo.Se puede curar a

temperatura ambiente o en la estufa en función de la resina empleada. El acabado del material

dependerá de la habilidad del operario.

Los sistemas de matrices en su procedimiento de curado no necesitan la aportación de calor externa

para su completa polimerización ni de altas presiones para su estratificación; constituyendo una

ventaja al utilizar esta técnica manual.

PERTENECE:STEPHANIE LUQUE BARRIGA CUI:20143359

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN INGENIERÍA DE MATERIALES

LABORATORIO DE MATERIALES COMPUESTOS I

DOCENTE: ROSSIBEL CHURATA

Figura 2. Método de contacto manual

Al preparar una lámina por esta técnica de moldeo, el gelcoat constituye la primera capa de resina

que se aplica en el proceso, se suele dar varias pasadas, normalmente tiene un espesor de 0.5 a 0.8

mm; siendo la que otorga el acabado superficial de la pieza. No se debe empezar el moldeo sobre

el gelcoat antes de que alcance el estado de “toque”, cuyo estado se caracteriza por el curado parcial

de esta, y es cuando el moldeador puede tocar la superficie sin mancharse los dedos. Si se inicia el

moldeo antes del estado de toque, el estireno contenido en la resina de laminación puede atacar y

arrugar el gelcoat. Luego se procede a aplicar la capa de fibra, seguida de la capa de resina y

aplicando presión con un rodillo para su conformación.

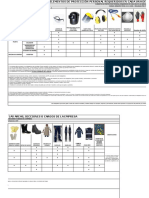

3. EQUIPOS

Balanza

4. MATERIALES

Plataforma de vidrio

Bajalenguas

Guantes

Tapabocas

Vasos descartables (traer)

2 brochas de 1 “(traer)

1 rodillo metálico pequeño para fibra de vidrio (traer)

Waype (traer)

2 Espátulas (traer)

Reglas (traer)

Cúter (traer)

5. REACTIVOS Y/O INSUMOS

Resina poliéster - 100 g. (traer)

Monómero de estireno - 30 g. (traer)

Thinner - 1/2 L (traer)

Cera desmoldante - 20 g. (traer)

Alcohol polivinílico - 10 ml. (traer)

Metil etil cetona - MEK

Octoato de Cobalto

PERTENECE:STEPHANIE LUQUE BARRIGA CUI:20143359

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN INGENIERÍA DE MATERIALES

LABORATORIO DE MATERIALES COMPUESTOS I

DOCENTE: ROSSIBEL CHURATA

4. PROCEDIMIENTO EXPERIMENTAL

1. Tomar un trozo de waype embebido con thinner y proceder a limpiar la plataforma de vidrio

2. Aplicar a la misma una capa de cera desmoldante y lustrar, sacar brillo

3. Luego colocar una capa de alcohol polivinilo dispersándola sin aplicar demasiada presión;

luego dejar secar

4. En un vaso descartable pesar la cantidad de resina poliéster indicada en la tabla 1

5. Posteriormente pesar la cantidad de monómero necesario

6. Proceder a remover la mezcla con el bajalenguas

7. Agregar la cantidad de octoato de cobalto indicado en la tabla 1, luego homogenizar la

mezcla

8. Por ultimo Añadir el MEK a la mezcla y homogenizar

9. Teniendo lista la mezcla para ser aplicada, colocar con la brocha la primera capa de resina

(gelcoat) sobre la plataforma de vidrio, esperar a que alcance el estado de toque, y luego

colocar la fibra textil para nuevamente aplicar la capa de resina.

10. Proceder con el rodillo a conformar el laminado y eliminar las burbujas

11. Dejar curar parcialmente el laminado

12. Cuando el laminado este curado parcialmente proceder con la espátula a desmoldar

13. Luego cortar para obtener probetas de 100 x 10 mm

14. Proceder a indicar la longitud entre marcas (60 mm) para seguidamente realizar el ensayo

de tracción

Tabla 1. PREPARACIÓN DE MEZCLA DE RESINA

Material Proporción (%) Peso (g.)

Resina - 30

Monómero 15

Octoato 0.2

MEK 1

5. RESULTADOS Y DISCUSIÓN

1. lo= 7.5 cm

CERO 1

PERTENECE:STEPHANIE LUQUE BARRIGA CUI:20143359

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN INGENIERÍA DE MATERIALES

LABORATORIO DE MATERIALES COMPUESTOS I

DOCENTE: ROSSIBEL CHURATA

DEFORMACION VS STRESS

140

120

100

80

60

40

20

0

0 2 4 6 8 10 12 14

DEFORMACION VS STRESS

CERO2

DEFORMACION VS STRESS

120

100

80

60

40

20

0

0 2 4 6 8 10 12

DEFORMACION VS STRESS

CERO3

PERTENECE:STEPHANIE LUQUE BARRIGA CUI:20143359

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN INGENIERÍA DE MATERIALES

LABORATORIO DE MATERIALES COMPUESTOS I

DOCENTE: ROSSIBEL CHURATA

DEFORMACION VS STRESS

160

140

120

100

80

60

40

20

0

0 2 4 6 8 10 12

DEFORMACION VS STRESS

El comportamiento es casi lineal al inicio de la prueba donde podemos ver que la grafica 3

de cero presenta mayor esfuerzo máximo por lo q podríamos decir q presenta mayor

rigidez el porcentaje de mayor deformación es de8 a 12 %.

2. lo=4cm

90-11

DEFORMACION VS STRESS

14

12

10

0

0 1 2 3 4 5 6

DEFORMACION VS STRESS

90-2

PERTENECE:STEPHANIE LUQUE BARRIGA CUI:20143359

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN INGENIERÍA DE MATERIALES

LABORATORIO DE MATERIALES COMPUESTOS I

DOCENTE: ROSSIBEL CHURATA

DEFORMACION VS STRESS

9

8

7

6

5

4

3

2

1

0

0 1 2 3 4 5 6 7 8 9

DEFORMACION VS STRESS

90-3

DEFORMACION VS STRESS

12

10

0

0 1 2 3 4 5 6 7

DEFORMACION VS STRESS

El porcentaje de deformación máxima esta en el rango de 3 a 5 %

3. lo= 6.5 cm

22-1

PERTENECE:STEPHANIE LUQUE BARRIGA CUI:20143359

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN INGENIERÍA DE MATERIALES

LABORATORIO DE MATERIALES COMPUESTOS I

DOCENTE: ROSSIBEL CHURATA

DEFORMACION VS STRESS

25

20

15

10

0

0 2 4 6 8 10

DEFORMACION VS STRESS

22-2

DEFORMACION VS STRESS

40

35

30

25

20

15

10

5

0

0 1 2 3 4 5 6 7

DEFORMACION VS STRESS

22-3

PERTENECE:STEPHANIE LUQUE BARRIGA CUI:20143359

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN INGENIERÍA DE MATERIALES

LABORATORIO DE MATERIALES COMPUESTOS I

DOCENTE: ROSSIBEL CHURATA

DEFORMACION VS STRESS

30

25

20

15

10

0

0 1 2 3 4 5 6

DEFORMACION VS STRESS

El porcentaje de deformación presentada es muy amplia por lo que podríamos decir que

hubo implicancia de las fibras presentadas.

4. lo=8 cm

MAT-1

DEFROMACION VS STRESS

90

80

70

60

50

40

30

20

10

0

0 1 2 3 4 5

DEFROMACION VS STRESS

MAT-2

PERTENECE:STEPHANIE LUQUE BARRIGA CUI:20143359

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN INGENIERÍA DE MATERIALES

LABORATORIO DE MATERIALES COMPUESTOS I

DOCENTE: ROSSIBEL CHURATA

DEFORMACION VS STRESS

100

90

80

70

60

50

40

30

20

10

0

0 1 2 3 4 5 6 7

DEFORMACION VS STRESS

MAT-3

DEFORMACION VS STRESS

120

100

80

60

40

20

0

0 1 2 3 4 5 6

DEFORMACION VS STRESS

Según las graficas presentadas :

Las graficas cero con lo=7.5 cm presentan un esfuerzo máximo de:

- smax1=117.65

- smax2=104.451

- smax3=147.321

Las graficas 90 con lo=4 cm presentan un esfuerzo máximo de:

- smax1=12.329

- smax2=8.246

- smax3 =9.904

PERTENECE:STEPHANIE LUQUE BARRIGA CUI:20143359

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN INGENIERÍA DE MATERIALES

LABORATORIO DE MATERIALES COMPUESTOS I

DOCENTE: ROSSIBEL CHURATA

Las graficas 22 con lo=6.5 cm presentan un esfuerzo max de :

- smax1=21.203

- smax2=36.265

- smax3=25.275

Las graficas MAT con lo= 8cm presentan un esfuerzo max de :

- smax1=78.247

- smax2=91.587

-smax3=99.376

las propiedades mecánicas de las fibras gobernaron la falla de los materiales preparados.

6. CUESTIONARIO

1. Comparar gráficamente la resistencia mecánica del compuesto respecto a los

constituyentes. Establezca la variación de la resistencia obtenida entre los mismos

2. Explique las fallas que pueden darse en los compuestos laminados

Es difícil predecir, y aún definir, con precisión la falla de un compuesto laminado, para lo

cual es necesario reconocer claramente con qué nivel de degradación (cuándo) falla el

compuesto, cómo se desarrolla el proceso y dónde se produce.

Es necesario saber cuándo falla el compuesto, es decir, cuál es el nivel de degradación

inaceptable. Para esto hay que tener en cuenta si la estructura está cumpliendo la función

requerida. Es claro que la estructura ha fallado cuando se ha fracturado “totalmente”, pero

puede ocurrir que aunque ésta no haya fallado catastróficamente, los daños sean tan

severos que ya no puede soportar las cargas de trabajo. Por otro lado, en algunos casos la

estructura puede operar aceptablemente aún después de que hayan ocurrido fallas en

algunas partes de los constituyentes del compuesto. Por ejemplo, cuando una lámina falla,

no todo el laminado falla, y éste puede soportar todas las cargas de trabajo. Finalmente,

cuando la estructura tiene una función decorativa, la falla podría definirse como una

degradación de su apariencia, cuando se presentan grietas superficiales, una excesiva

deflexión o una pérdida o fractura de una parte del elemento. Entonces, el nivel de

degradación que debe asociarse con la falla depende de la aplicación y definirlo no es tarea

fácil.

3. Explique la Influencia de la orientación de las fibras sobre las propiedades mecánicas del

material

Las propiedades de estos materiales se pueden diseñar para soportar condiciones de carga

diferentes; es decir, se pueden introducir fibras largas y continuas en varias direcciones,

consiguiendo un compuesto casi isotrópico.

Una fracción mayor en volumen de fibras incrementa la resistencia y la rigidez del

compuesto. Sin embargo, la fracción máxima en volumen de fibras es aproximadamente el

80%, más allá de esta cantidad las fibras ya no quedan totalmente rodeadas por la matriz,

obteniéndose un material menos resistente.

4. ¿Qué tratamientos superficiales pueden llevar consigo las fibras naturales para mejorar su

compatibilidad con la matriz polimérica?

Mercerización: tratamiento con álcali para producir fibras con alta calidad

Copolimerizado tipo injerto: creación de un sitio activo en estructura de la celulosa

PERTENECE:STEPHANIE LUQUE BARRIGA CUI:20143359

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN INGENIERÍA DE MATERIALES

LABORATORIO DE MATERIALES COMPUESTOS I

DOCENTE: ROSSIBEL CHURATA

Acetilación: introduce la plastificación de las fibras celulíticas

Por plasma: método físico para lograr exclusivamente modificaciones en la superficie de la

fibra

Acoplamiento de silamo

5. Que técnicas se emplean para evaluar los cambios en cuanto a tratamientos superficiales

presentes en las fibras

Determinación de la resistencia a flexión

Determinación de la resistencia a tracción

Microscopía digital

Ensayo de ultrasonidos

6. Explique el método de ensayo del ángulo de contacto y como se aplica a los materiales

reforzantes

El ángulo de humectancia se refiere al ángulo que forma la superficie de un líquido al entrar

en contacto con un sólido. El valor del ángulo de contacto depende principalmente de la

relación que existe entre las fuerzas adhesivas entre el líquido y el sólido y las fuerzas

cohesivas del líquido. Cuando las fuerzas adhesivas con la superficie del sólido son muy

grandes en relación a las fuerzas cohesivas, el ángulo de humectancia es menor de 90 grados

sexagesimales, teniendo como resultado que el líquido moja la superficie. Luego un

aumento en la humectación, puede conseguirse con un aumento de la tensión superficial

del sólido.

7. En algunas aplicaciones en la industria los laminados suelen mantenerse en un estado

flexible para su posterior curado por aporte de calor externo. ¿Cómo se consigue tal

condición?

El concepto técnico en este defecto es que el rollo recién laminado y embobinado se cura

en el almacenamiento, esto causa que las capas externas se contraigan y las externas se

doblen hacia el core, colocándolas bajo un alto esfuerzo de compresión, lo cual fuerza el

aire entre las capas a ser comprimido y/o expulsado.

Debido al enfriamiento o la acción de curado del material, se sugiere una tensión escalonada

entre 25% y 50%, además de utilizar una presión alta en el lay on roller para minimizar la

cantidad de aire que va en el rollo, prestar especial atención al mantenimiento de los

cilindros que ejercen presión sobre este lay on roller del último embobinador.

6. CONCLUSIONES

BIBLIOGRAFÍA

Nota: Para responder el cuestionario; la información utilizada debe ser referenciada enumerándola

entre corchetes y en la bibliografía debe estar indicado la fuente: autor(es), año de publicación,

PERTENECE:STEPHANIE LUQUE BARRIGA CUI:20143359

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN INGENIERÍA DE MATERIALES

LABORATORIO DE MATERIALES COMPUESTOS I

DOCENTE: ROSSIBEL CHURATA

Titulo, Edición y país. Si se trata de una página web también debe estar referenciada con el nombre

de la página web, año de publicación, título y la página web.

PERTENECE:STEPHANIE LUQUE BARRIGA CUI:20143359

S-ar putea să vă placă și

- Diagrama Carpet PlotDocument5 paginiDiagrama Carpet PlotJavier JimenezÎncă nu există evaluări

- Practica N°11Document4 paginiPractica N°11Angela Choque LuqueÎncă nu există evaluări

- Materiales CompuestosDocument35 paginiMateriales CompuestosCarpeDiem MilagrosÎncă nu există evaluări

- Exámenes Aleaciones AeroespacialesDocument40 paginiExámenes Aleaciones Aeroespacialessamarsil100% (2)

- ASMEDocument13 paginiASMEjhonexy salazarÎncă nu există evaluări

- Bio CorrosionDocument38 paginiBio CorrosionSaul Andres Florez Mariño100% (3)

- Recubrimientos PVD - CVDDocument31 paginiRecubrimientos PVD - CVDIvan RuedaÎncă nu există evaluări

- Parametros para El Diseño de Una TrituradoraDocument26 paginiParametros para El Diseño de Una Trituradorakem pabelÎncă nu există evaluări

- Selección de MaterialesDocument6 paginiSelección de MaterialesDeyvisÎncă nu există evaluări

- Lenguaje Del CauchoDocument23 paginiLenguaje Del Caucholuis martinezÎncă nu există evaluări

- SoldaduraDocument1 paginăSoldaduraJose Lopez100% (1)

- Aleación Al TiDocument16 paginiAleación Al TiEduardo Campos RoblesÎncă nu există evaluări

- Determinación de la distribución granulométrica de arenas mediante tamizadoDocument4 paginiDeterminación de la distribución granulométrica de arenas mediante tamizadoAna Milena Angarita AcostaÎncă nu există evaluări

- Pract. Coeficientes Aerodinámicos de Un PerfilDocument12 paginiPract. Coeficientes Aerodinámicos de Un PerfilCandy AlonsoÎncă nu există evaluări

- ChuteDocument5 paginiChuteArthur Lluen RamirezÎncă nu există evaluări

- Nomenclatura AISI - PDFDocument2 paginiNomenclatura AISI - PDFBryan RodasÎncă nu există evaluări

- Capitulo 1 CI52HDocument19 paginiCapitulo 1 CI52HIsraelÎncă nu există evaluări

- Ingeniería de Materiales Compuestos Módulo ExxDocument3 paginiIngeniería de Materiales Compuestos Módulo ExxANDRE_MARIOÎncă nu există evaluări

- Problemas Causados Por La Falta de LubricaciónDocument19 paginiProblemas Causados Por La Falta de LubricaciónCHITO 87Încă nu există evaluări

- La CementacionDocument33 paginiLa CementacionDarcyÎncă nu există evaluări

- Informe 1 de Ciencias de Materiales ESPOLDocument9 paginiInforme 1 de Ciencias de Materiales ESPOLGino Aguilera SotoÎncă nu există evaluări

- Corrosion FiliformeDocument9 paginiCorrosion FiliformeMontse Buaki SogóÎncă nu există evaluări

- 2367Document2 pagini2367Rolando CastilloÎncă nu există evaluări

- Investigacion de Tipos de AceroDocument8 paginiInvestigacion de Tipos de AceroIsrael RamirezÎncă nu există evaluări

- Principios de Arquitectura Naval 1988 Parte 2Document70 paginiPrincipios de Arquitectura Naval 1988 Parte 2Jose AntonioÎncă nu există evaluări

- Practica de Revenido Ricardo ValledocxDocument5 paginiPractica de Revenido Ricardo ValledocxIsaaÎncă nu există evaluări

- Solidificación de metalesDocument62 paginiSolidificación de metalesJose Fernando Zamalloa BarrantesÎncă nu există evaluări

- Guia 11 Propiedades de Las Arenas de MoldeoDocument3 paginiGuia 11 Propiedades de Las Arenas de MoldeoJüan RojasÎncă nu există evaluări

- Proceso GtawDocument9 paginiProceso GtawJeNzy VpÎncă nu există evaluări

- Practica N 4 Reometria PDFDocument9 paginiPractica N 4 Reometria PDFEwindÎncă nu există evaluări

- Breve Introduccion A Los Vidrios MetalicosDocument6 paginiBreve Introduccion A Los Vidrios MetalicosDaniel CalleÎncă nu există evaluări

- Nitruración superficialDocument15 paginiNitruración superficialJose Luis Torbisco Miranda100% (1)

- 1669 Vidrios Seguridad AutomovilesDocument24 pagini1669 Vidrios Seguridad AutomovilesJavier D. SolisÎncă nu există evaluări

- Superaleaciones PDFDocument14 paginiSuperaleaciones PDFDavid Ortecho100% (1)

- Acero AISI SAE 1018 Pedro, Israel, AngelDocument16 paginiAcero AISI SAE 1018 Pedro, Israel, Angelcoreano63Încă nu există evaluări

- Informe Sobre Prueba de CompresiónDocument8 paginiInforme Sobre Prueba de CompresiónJulian CatañoÎncă nu există evaluări

- Pruebas corrosión atmosférica metalesDocument8 paginiPruebas corrosión atmosférica metalescarlosÎncă nu există evaluări

- Tetraborato de SodioDocument7 paginiTetraborato de SodiovaleriaÎncă nu există evaluări

- Los Nuevos Materiales en La Construcción MiraveteDocument58 paginiLos Nuevos Materiales en La Construcción MiraveteXavier Infante SosaÎncă nu există evaluări

- NitruracionDocument8 paginiNitruracionelektron2010Încă nu există evaluări

- TALLER UNIDAD IFísica Calor y Ondas2020Document4 paginiTALLER UNIDAD IFísica Calor y Ondas2020Gisella Esther Lacera DonadoÎncă nu există evaluări

- Soldabilidad de aceros: factores y zonas de uniónDocument58 paginiSoldabilidad de aceros: factores y zonas de uniónSergio López OrtegaÎncă nu există evaluări

- Análisis Del Caso 3a PDFDocument4 paginiAnálisis Del Caso 3a PDFAbraham Moreno HerreraÎncă nu există evaluări

- 6 Polimeros - Conductores UtpDocument16 pagini6 Polimeros - Conductores UtpEduardo Aguirre MassonÎncă nu există evaluări

- Ensayo de TensionDocument5 paginiEnsayo de TensionXavier Alexis Cortes VillalobosÎncă nu există evaluări

- Moldeo y ProyeccionDocument7 paginiMoldeo y ProyeccionGustavo BermudezÎncă nu există evaluări

- Como Laminar Fibra de Carbono Con Resina EpoxiDocument8 paginiComo Laminar Fibra de Carbono Con Resina EpoxiEduardo_Sarnag_2496Încă nu există evaluări

- P1 Estructura y Propiedad de Los MaterialesDocument47 paginiP1 Estructura y Propiedad de Los MaterialescuahtliÎncă nu există evaluări

- Recomendación laboral CDMX 2016Document1 paginăRecomendación laboral CDMX 2016LEONARDO ACOSTAÎncă nu există evaluări

- ELASTÓMEROSDocument4 paginiELASTÓMEROSLucia SosaÎncă nu există evaluări

- Propiedades y morfología de polímerosDocument5 paginiPropiedades y morfología de polímerosKairubys RodriguezÎncă nu există evaluări

- Aleaciones de AluminioDocument17 paginiAleaciones de AluminioDavid Rodríguez Aguirre100% (1)

- Soldadura Por ResistenciaDocument6 paginiSoldadura Por ResistenciaIsrael ErazoÎncă nu există evaluări

- AerodinámicaDocument20 paginiAerodinámicaentoncesqueÎncă nu există evaluări

- Cuestionario - Historia de Las CosasDocument6 paginiCuestionario - Historia de Las CosasBrandon PradoÎncă nu există evaluări

- Métodos para Determinar La Tensión Superficial de Una Película PlásticaDocument7 paginiMétodos para Determinar La Tensión Superficial de Una Película Plásticajoel_garcia_112Încă nu există evaluări

- Guía Límite PlásticoDocument5 paginiGuía Límite PlásticoLucero SabinoÎncă nu există evaluări

- ModelinasDocument3 paginiModelinasKatherin Rojas ScarpettaÎncă nu există evaluări

- Taller - Identificación Primaria de Polimeros 2022 - IIDocument7 paginiTaller - Identificación Primaria de Polimeros 2022 - IIWilliam MedellinÎncă nu există evaluări

- Induccion de Seguridad Salud en El TrabajoDocument36 paginiInduccion de Seguridad Salud en El TrabajoEstef LuÎncă nu există evaluări

- Presentacion #3 Ley General Del Ambiente - #28611Document58 paginiPresentacion #3 Ley General Del Ambiente - #28611Hugo Rufino Llamosas BarrigaÎncă nu există evaluări

- Qué Es El CoronavirusDocument5 paginiQué Es El CoronavirusEstef LuÎncă nu există evaluări

- Instrucciones para evaluación de conocimientos nivel nacional al XVIII CEU 2020Document1 paginăInstrucciones para evaluación de conocimientos nivel nacional al XVIII CEU 2020Estef LuÎncă nu există evaluări

- Condiciones Del EntornoDocument2 paginiCondiciones Del EntornoEstef LuÎncă nu există evaluări

- Silabus Actualizado 2017CDocument5 paginiSilabus Actualizado 2017CEstef LuÎncă nu există evaluări

- Epps MatrizDocument2 paginiEpps MatrizEstef LuÎncă nu există evaluări

- Tesis Plan de Seguridad de Un GrifoDocument244 paginiTesis Plan de Seguridad de Un GrifoEstef LuÎncă nu există evaluări

- Libro 1Document1 paginăLibro 1Estef LuÎncă nu există evaluări

- NUMEROSDEEMERGENCIADocument2 paginiNUMEROSDEEMERGENCIAEstef LuÎncă nu există evaluări

- Silabus Actualizado 2017CDocument8 paginiSilabus Actualizado 2017CEstef LuÎncă nu există evaluări

- Trabajo de Seguridad Caso de CalaminaDocument1 paginăTrabajo de Seguridad Caso de CalaminaEstef LuÎncă nu există evaluări

- Cuestionario SEGDocument23 paginiCuestionario SEGEstef LuÎncă nu există evaluări

- TEMA 13 SeguridadDocument4 paginiTEMA 13 SeguridadEstef LuÎncă nu există evaluări

- Identificación y generación de informes de no conformidad en auditoríasDocument7 paginiIdentificación y generación de informes de no conformidad en auditoríasANDERSON BRINGAS CABALLERO67% (3)

- Traduccion Revista de SeguridadDocument11 paginiTraduccion Revista de SeguridadEstef LuÎncă nu există evaluări

- SolidificacionDocument223 paginiSolidificacionEstef LuÎncă nu există evaluări

- Silabus Actualizado 2017CDocument8 paginiSilabus Actualizado 2017CEstef LuÎncă nu există evaluări

- Leslie Shaw Difunde Videoclip Junto A Flavia Laos e Ivana YturbeDocument2 paginiLeslie Shaw Difunde Videoclip Junto A Flavia Laos e Ivana YturbeEstef LuÎncă nu există evaluări

- Laboratorio n.08Document7 paginiLaboratorio n.08Piers RaphÎncă nu există evaluări

- 149 161 30042017131208 PRSMDocument1 pagină149 161 30042017131208 PRSMEstef LuÎncă nu există evaluări

- DECAPADODocument8 paginiDECAPADOEstef LuÎncă nu există evaluări

- Tiempo de GelacionDocument5 paginiTiempo de GelacionEstef LuÎncă nu există evaluări

- Elaboracion y Caracterizacion de PreimpregnadosDocument4 paginiElaboracion y Caracterizacion de PreimpregnadosJaime ValdiviaÎncă nu există evaluări

- Técnicas de ExposiciónDocument11 paginiTécnicas de Exposiciónsergio122333Încă nu există evaluări

- Trabajos de Medio Tiempo Conocidos o Populares en GuatemalaDocument2 paginiTrabajos de Medio Tiempo Conocidos o Populares en GuatemalaLaynez RodolfoÎncă nu există evaluări

- Manual Recuperar Contraseña de La Plataforma EducarecuadorDocument6 paginiManual Recuperar Contraseña de La Plataforma Educarecuadorrobertotenezaca100% (1)

- El Naudir - Reglamento de Construccion 01-07-16Document37 paginiEl Naudir - Reglamento de Construccion 01-07-16Yamila OsunaÎncă nu există evaluări

- Los Tesoros Del ReinoDocument21 paginiLos Tesoros Del ReinoFabiola BurgosÎncă nu există evaluări

- Grafos PDFDocument43 paginiGrafos PDFNestor GomezÎncă nu există evaluări

- Monedas y Billetes de CentroaméricaDocument6 paginiMonedas y Billetes de CentroaméricaJyr Low RoblesÎncă nu există evaluări

- El Cartel de La MentiraDocument4 paginiEl Cartel de La MentiraEdisonMesiasÎncă nu există evaluări

- Contrato de Comodato Sobre Bienes MueblesDocument2 paginiContrato de Comodato Sobre Bienes MueblesRogers MullerÎncă nu există evaluări

- Raz. Mat (01) Habilidad Operativa 95-100Document6 paginiRaz. Mat (01) Habilidad Operativa 95-100cesar vasquez trejoÎncă nu există evaluări

- ESTIMACIÓN POR INTERVALO v8 PDFDocument91 paginiESTIMACIÓN POR INTERVALO v8 PDFFranklin Jordan Lorenzo CervantesÎncă nu există evaluări

- Realizacion de Auditorias e Interventorias en Una LadrilleraDocument85 paginiRealizacion de Auditorias e Interventorias en Una LadrilleraKaritoMolina100% (1)

- MII508 s2 Mapa Procesos GRUPO1 FINALDocument23 paginiMII508 s2 Mapa Procesos GRUPO1 FINALJose Montes100% (2)

- Historia de La Filosofia IV - 1 - Abbagnano PDFDocument515 paginiHistoria de La Filosofia IV - 1 - Abbagnano PDFMarti100% (4)

- Yanbal Campaña 3 Marzo 2014Document165 paginiYanbal Campaña 3 Marzo 2014Daniel TorresÎncă nu există evaluări

- Semana 13Document40 paginiSemana 13Murrieta Salvatierra RenzoÎncă nu există evaluări

- Costumbres VenezolanasDocument6 paginiCostumbres VenezolanasAdrianÎncă nu există evaluări

- La Ley Fué AbolidaDocument8 paginiLa Ley Fué AbolidaIguana QuiñonesÎncă nu există evaluări

- PREGUNTASDocument33 paginiPREGUNTASgerman mantillaÎncă nu există evaluări

- Programa Ingles 2Document9 paginiPrograma Ingles 2Ambar Destiny Espinoza TelloÎncă nu există evaluări

- Transformadores secos media tensiónDocument5 paginiTransformadores secos media tensiónAnonymous tmSXECygQxÎncă nu există evaluări

- Tragicomedia Edipo ReyDocument4 paginiTragicomedia Edipo ReyAngela Quinayas0% (1)

- Caso Practico Publicidad NacionalDocument11 paginiCaso Practico Publicidad NacionalDavidÎncă nu există evaluări

- Componente Practico Riego y Drenaje Luis BarretoDocument18 paginiComponente Practico Riego y Drenaje Luis Barretoluis barretoÎncă nu există evaluări

- Manejo de dispositivos electrónicos en aplicaciones reales y domiciliariasDocument9 paginiManejo de dispositivos electrónicos en aplicaciones reales y domiciliariasChrystal CastleÎncă nu există evaluări

- Cuestionamientos contables y estados financieros del Jugo SanoDocument8 paginiCuestionamientos contables y estados financieros del Jugo Sanomario cifuentesÎncă nu există evaluări

- Flotación de mineralesDocument82 paginiFlotación de mineralesSonia Liset Mamani HuamaniÎncă nu există evaluări

- Thomas Boston Es Necesario Nacer de Nuevo PDFDocument2 paginiThomas Boston Es Necesario Nacer de Nuevo PDFVictorSaldañaÎncă nu există evaluări

- Decreto de Urgencia Que Modifica Los Decretos de Urgencia #026-2020 y #078-2020 y El Decreto Legislativo #1505Document2 paginiDecreto de Urgencia Que Modifica Los Decretos de Urgencia #026-2020 y #078-2020 y El Decreto Legislativo #1505Melissa CosmópolisÎncă nu există evaluări

- Efecto Obama (Obamizar Una Foto)Document29 paginiEfecto Obama (Obamizar Una Foto)Zusfus PerezÎncă nu există evaluări