Documente Academic

Documente Profesional

Documente Cultură

Equipos Del Transporte Neumático

Încărcat de

Isvani Garcia FarroDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Equipos Del Transporte Neumático

Încărcat de

Isvani Garcia FarroDrepturi de autor:

Formate disponibile

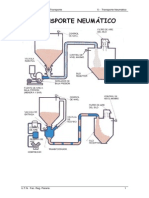

EQUIPOS DEL TRANSPORTE NEUMÁTICO

FLUIDCON

El sistema FLUIDCON de Claudius Peters ofrece las ventajas del transporte neumático

con un consumo de energía considerablemente menor debido a su principio único de

transporte mediante aerodeslizador dentro de la tubería de transporte.

Proporciona un sistema de fase

densa con una mayor carga de

material a granel y puede

utilizarse para transportar todos

los sólidos a granel finos que se

pueden fluidificar con bajas

velocidades de aire,

expandiéndose

homogéneamente durante el proceso. En función del trazado elegido de tubería de

transporte, puede reducirse sustancialmente el consumo de energía.

Es un tubo transportador que puede fluidificar parcial o totalmente el material a lo

largo de la longitud horizontal de la tubería de transporte (principio del

aerodeslizador). El aire se utiliza para fluidizar pero no para transportar el material.

Estas condiciones de transporte óptimas permiten el transporte de sólidos con

velocidades de gas de transporte axial más bajas en el punto de alimentación y en la

sección de aceleración de la tubería. Por lo tanto, es posible transportar materiales con

el sistema FLUIDCON utilizando una presión diferencial mínima a través de

pendientes ascendentes de hasta 30°. (Claudius Peters, 2012, pg.6)

BOMBA X

Cuando los sólidos a granel se introducen en el depósito de bombeo de la bomba para

la desaireación, el tornillo giratorio los comprime hasta un tapón en el extremo del

tornillo. Este tapón actúa para sellar la presión de transporte mientras se acumula la

presión de los sólidos a granel,

forzando que se abra la tapa de

control. A continuación, los

sólidos se introducen en la

corriente de aire de transporte y

el transporte comienza.

Bomba X tiene una amplia gama

de aplicaciones posibles, desde

la alimentación de silos, la

inyección de carbón

pulverizado y el transporte de polvo de filtro hasta la alimentación del pre-calentador

y la carga y descarga del buque cargueros. (Claudius Peters, 2012, pg.10)

Rangos de capacidad:

Capacidades de transporte de hasta 400 t/h de cemento equivalente a 640 m3

/h

Presiones de transporte de hasta 3,0 bar n Distancias de transporte de hasta

1.500 m

Carga hasta 100 kg de sólidos por kg de gas de transporte

ELEVADOR DE AIRE (AIRLIFT)

El elevador de aire ofrece las ventajas de un bajo costo de inversión, un bajo consumo

de energía y alta disponibilidad, junto con una operación continua y una fácil operación

de carga parcial. Puede manejar todos los sólidos fluidificables, transportando cargas

de hasta 12-25 kg de sólidos por m3 de gas de transporte, con alturas de transporte de

hasta 120 m y capacidades de hasta 1.000 t/h.

El elevador de aire alimenta los sólidos a granel continuamente en el recipiente de

transporte de aire, mientras que el flujo de aire es alimentado a la tubería transportadora

a través de una boquilla. La aireación en la parte inferior del recipiente del elevador de

aire fluidifica en parte los sólidos antes del transporte y la columna de sólidos sella la

sobrepresión del aire de transporte. La presión de la columna de sólidos luego alimenta

los sólidos fluidificados en la tubería de transporte donde son transportados por el gas

de transporte. (Claudius Peters, 2012, pg.12)

Rango de rendimiento:

Capacidad de 10 a 1.000 t/h

Altura de transporte de hasta

120 m

Aireación inferior

Cono inferior para sólidos

gruesos a granel

Varios puntos de alimentación

que utilizan compuertas de

dos vías en la tubería de transporte

ALIMENTADOR DE SOPLADO

Función del sistema de alimentación de soplado

Cuando el sólido a granel se deja caer en la cámara de alimentación rotativa, se expulsa

de la cámara inferior a través de conexiones

de aire laterales. El sólido a granel cae

entonces en el recipiente de soplado donde

es recogido por el aire de transporte y

arrastrado dentro de la tubería de transporte.

(Claudius Peters, 2012, pg.14)

Aplicaciones del alimentador de soplado

Al igual que alimentación a silos y las aplicaciones de transporte intermedio, el

alimentador de soplado se puede utilizar para el retorno del polvo de filtro y el retorno

del material, por ejemplo, la descarga de sacos a la tolva previa de la ensacadora.

ALIMENTADOR DE INYECCIÓN (JET FEEDER)

El alimentador de inyección, que puede adaptarse a diferentes condiciones de

funcionamiento, presenta el mejor diseño para bajos flujos másicos. Las condiciones

de operación determinan el tamaño y el tipo de boquilla seleccionada, mientras que las

variantes con y sin fondo aireado, combinadas con el correspondiente diámetro de la

tubería de transporte, proporcionan un método de transporte altamente fiable.

Alimentación por inyección – conversión de presión estática en energía cinética

Dentro de la boquilla del alimentador de inyección, la presión estática del gas de

transporte se convierte en energía cinética. Los sólidos a granel, que pueden ser

alimentados desde el depósito previo o a través de un alimentador rotativo, son

arrastrados por el gas de transporte a la cámara de mezcla. Entonces, dentro del difusor

conectado, la energía cinética del aire mezclado y de los sólidos se convierte

nuevamente en presión estática. (Claudius Peters, 2012, pg.15)

CODOS

Cuando se diseña las líneas de transporte debe considerase los codos que existan en la

misma. Se recomienda minimizar el número de codos, ya que ellos constituyen los

puntos de mayor erosión de tuberías y atrición de sólidos.

Anteriormente se consideraba que la curvatura de los codos debía ser suave para evitar

grandes pérdidas de carga, sin

embargo se ha probado que el uso de

Ts con un tramo ciego alarga el

tiempo de vida útil en más de 15

veces respecto a un codo

convencional. En la parte ciega se

forma un colchón de partículas que

amortiguan los golpes contra las

cañerías.

Si bien se han realizado muchos

estudios de la pérdida de carga en

codos, no existen correlaciones muy confiables. Como regla del pulgar se sugiere

asignarle al codo una caída de presión equivalente a 7.5 metros de una tubería vertical.

(Rhodes, 2003, pag.19)

TRANSPORTADOR POR RECIPIENTES A PRESIÓN

Las características principales del transporte de recipientes a presión son:

Alta disponibilidad

Bajos requisitos de mantenimiento

Operación de carga parcial

Adecuado para transporte en fase

densa

Apto para todo tipo de sólidos a

granel

Disponible en tamaños de hasta 50

m3

Distancias de transporte de hasta 3.500 m

Presiones de transporte de hasta 30 bar

Apto para sistemas con descarga superior o inferior

Los principales principios del transporte de los recipientes a presión son:

1. Llenado

2. Presurización

3. Transporte

4. Venteo

. (Claudius Peters, 2012, pg.8)

S-ar putea să vă placă și

- Transporte de Sólidos A GranelDocument13 paginiTransporte de Sólidos A GranelDaniel BuendiaÎncă nu există evaluări

- Transportador NeumaticoDocument18 paginiTransportador NeumaticoAndres PCÎncă nu există evaluări

- Transportadores NeumáticosDocument6 paginiTransportadores NeumáticosVictor Studer100% (2)

- RAPS 3. Ingeniería MecánicaDocument12 paginiRAPS 3. Ingeniería MecánicaJavier Guerrero RamosÎncă nu există evaluări

- Transporte NeumáticoDocument48 paginiTransporte NeumáticoJorgeParedesHerediaÎncă nu există evaluări

- Transporte neumático: cómo funciona y aplicacionesDocument29 paginiTransporte neumático: cómo funciona y aplicacionesrolandoÎncă nu există evaluări

- Transporte NeumaticoDocument5 paginiTransporte NeumaticoAlvaroCuevaZuñigaÎncă nu există evaluări

- Sistemas de Transporte NeumáticoDocument7 paginiSistemas de Transporte Neumáticopaolapolanco866Încă nu există evaluări

- Transporte Neumatico Uns 031214Document40 paginiTransporte Neumatico Uns 031214Giovannitah MoonÎncă nu există evaluări

- Transporte NeumaticoDocument49 paginiTransporte Neumaticojlaguilar100% (2)

- Transporte NeumáticoDocument0 paginiTransporte NeumáticoJuanjo QuinodozÎncă nu există evaluări

- Transporte Neumático e HidraulicoDocument8 paginiTransporte Neumático e HidraulicoPercyFernando0% (1)

- Clase 23. El Transporte de SólidosDocument5 paginiClase 23. El Transporte de SólidosANAHI AUQUI AROTOMAÎncă nu există evaluări

- Trabajo TransporteDocument15 paginiTrabajo TransporteRosanna RosatoÎncă nu există evaluări

- Transportadores NeumáticosDocument9 paginiTransportadores NeumáticosPaoÎncă nu există evaluări

- Transporte neumático de materiales a granelDocument6 paginiTransporte neumático de materiales a granelfdasalgueroÎncă nu există evaluări

- Diseño y Construcción de Un Sistema de Transporte NeumáticoDocument23 paginiDiseño y Construcción de Un Sistema de Transporte NeumáticoLuis Fernando Charca BecerraÎncă nu există evaluări

- CangilonDocument70 paginiCangilonvicente peña joaquinÎncă nu există evaluări

- Sistema NeumaticoDocument8 paginiSistema NeumaticoBrayan Benito MontoyaÎncă nu există evaluări

- Transporte NeumáticoDocument15 paginiTransporte NeumáticoyesicaÎncă nu există evaluări

- Sistemas de Transporte NeumáticoDocument123 paginiSistemas de Transporte NeumáticoDavid Bermudez33% (3)

- Articulo Sistemas de Transporte NeumaticoDocument15 paginiArticulo Sistemas de Transporte NeumaticoAztete Alvarez Fredy100% (1)

- Transporte-Neumatico Completo 2Document29 paginiTransporte-Neumatico Completo 2Marlon MantillaÎncă nu există evaluări

- Transporte Neumatico 2Document17 paginiTransporte Neumatico 2Cinthya Ccencho GaribayÎncă nu există evaluări

- Info Trasp de Equip PesadoDocument17 paginiInfo Trasp de Equip PesadoFernando Salinas CruzÎncă nu există evaluări

- Transporte neumático de sólidos: ventajas y equipamientoDocument7 paginiTransporte neumático de sólidos: ventajas y equipamientoMartinaNavarroÎncă nu există evaluări

- Actividad 2 MaterialesDocument6 paginiActividad 2 MaterialesJesus Elias Melendez AvilaÎncă nu există evaluări

- Transporte y Almacenamiento de SolidosDocument6 paginiTransporte y Almacenamiento de SolidosHelen SarmientoÎncă nu există evaluări

- Diseño de Sistema de Transporte Neumático para PolvosDocument15 paginiDiseño de Sistema de Transporte Neumático para PolvosMaría SalazarÎncă nu există evaluări

- Transporte NeumáticoDocument16 paginiTransporte NeumáticoSergioÎncă nu există evaluări

- TransporteNeumaticoDocument6 paginiTransporteNeumaticoluis guerraÎncă nu există evaluări

- Diseño y Calculo de Un Transportador Neumatico para AserrinDocument16 paginiDiseño y Calculo de Un Transportador Neumatico para AserrinNilo Ortega CruzÎncă nu există evaluări

- Guía Transportadores Neumáticos - 1Document6 paginiGuía Transportadores Neumáticos - 1MARCÜZÎncă nu există evaluări

- Transporte neumático fases diluida y densaDocument3 paginiTransporte neumático fases diluida y densaOrias Solíz Jesús ManuelÎncă nu există evaluări

- Transporte NeumáticoDocument18 paginiTransporte NeumáticoDanya Tumbaco50% (2)

- Equipo de Transferencia de MasaDocument20 paginiEquipo de Transferencia de MasaIsrael PanimbozaÎncă nu există evaluări

- Tornillo Sin FinDocument24 paginiTornillo Sin FinwladyÎncă nu există evaluări

- Transporte NeumaticoDocument20 paginiTransporte NeumaticoJavierEAdisPolo100% (2)

- Transporte Neumático y AplicacionesDocument4 paginiTransporte Neumático y AplicacionesSarai EstradaÎncă nu există evaluări

- Guía Transportadores Neumáticos - 2Document7 paginiGuía Transportadores Neumáticos - 2MARCÜZÎncă nu există evaluări

- Transporte Neumático OriginalDocument16 paginiTransporte Neumático OriginalJerry Carril ChavezÎncă nu există evaluări

- Bombas de desplazamiento positivo y compresores de aireDocument10 paginiBombas de desplazamiento positivo y compresores de airedianamontesÎncă nu există evaluări

- Transportadores NeumáticosDocument4 paginiTransportadores NeumáticosVictor BermudezÎncă nu există evaluări

- Resumen Nº5 - Transportadores NeumaticosDocument10 paginiResumen Nº5 - Transportadores NeumaticosIzabel Pérez BÎncă nu există evaluări

- Colchón de Aire FilmnasDocument13 paginiColchón de Aire FilmnasHera Salcedo BalcazarÎncă nu există evaluări

- Bombeo de Relleno HidráulicoDocument3 paginiBombeo de Relleno HidráulicoMarco QuispeÎncă nu există evaluări

- Manejo de Materiales A GranelDocument28 paginiManejo de Materiales A GranelDêixon AzuajeÎncă nu există evaluări

- Operaciones auxiliares de mantenimiento externo de la aeronave. TMVO0109De la EverandOperaciones auxiliares de mantenimiento externo de la aeronave. TMVO0109Încă nu există evaluări

- Historia mínima de la aviación comercialDe la EverandHistoria mínima de la aviación comercialÎncă nu există evaluări

- Mis ideas filosóficas con gráficos: Mis ideas filosóficas, #4De la EverandMis ideas filosóficas con gráficos: Mis ideas filosóficas, #4Încă nu există evaluări

- Propuesta de Implementación de Un Sistema de Gestión de Seguridad y Salud en El Trabajo Basado en La Ley 29793y Su Reglamento DDocument3 paginiPropuesta de Implementación de Un Sistema de Gestión de Seguridad y Salud en El Trabajo Basado en La Ley 29793y Su Reglamento DIsvani Garcia FarroÎncă nu există evaluări

- La Descrpcion Del Arrox Comiensda ConDocument1 paginăLa Descrpcion Del Arrox Comiensda ConIsvani Garcia FarroÎncă nu există evaluări

- CerbezaDocument6 paginiCerbezaIsvani Garcia FarroÎncă nu există evaluări

- Viscosidad Problema 2 PDFDocument1 paginăViscosidad Problema 2 PDFIsvani Garcia FarroÎncă nu există evaluări

- El Método MatricialDocument5 paginiEl Método MatricialIsvani Garcia FarroÎncă nu există evaluări

- Universidad Nacional de TrujilloDocument4 paginiUniversidad Nacional de TrujilloIsvani Garcia FarroÎncă nu există evaluări

- Proceso de elaboración de chicha de joraDocument3 paginiProceso de elaboración de chicha de joraIsvani Garcia FarroÎncă nu există evaluări

- Tema AutoestimaDocument1 paginăTema AutoestimaIsvani Garcia FarroÎncă nu există evaluări

- Administracion - Garcia Farro IndhiraDocument6 paginiAdministracion - Garcia Farro IndhiraIsvani Garcia FarroÎncă nu există evaluări

- Teoria Burocratica Neoclasica y Administración Por Objetivos FinalDocument59 paginiTeoria Burocratica Neoclasica y Administración Por Objetivos FinalIsvani Garcia Farro100% (2)

- Economia EmpresarialDocument189 paginiEconomia EmpresarialElizabethÎncă nu există evaluări

- Ing Agro VinoDocument5 paginiIng Agro VinoIsvani Garcia FarroÎncă nu există evaluări

- Tipos de MescladoresDocument7 paginiTipos de MescladoresIsvani Garcia FarroÎncă nu există evaluări

- Agua SaturadaDocument2 paginiAgua SaturadaIsvani Garcia FarroÎncă nu există evaluări

- Mision y VisionDocument4 paginiMision y VisionIsvani Garcia FarroÎncă nu există evaluări

- Guia para Analisis Estructural de Edificios de Concreto Armado SAP2000Document175 paginiGuia para Analisis Estructural de Edificios de Concreto Armado SAP2000Espermatozoide OvuloÎncă nu există evaluări

- Agua STDocument12 paginiAgua STIsvani Garcia FarroÎncă nu există evaluări

- PROGRAMACION TermoDocument5 paginiPROGRAMACION TermoIsvani Garcia FarroÎncă nu există evaluări

- Deshidratacion OsmoticaDocument1 paginăDeshidratacion OsmoticaIsvani Garcia FarroÎncă nu există evaluări

- Molino Virgen de La PuertaDocument15 paginiMolino Virgen de La PuertaIsvani Garcia FarroÎncă nu există evaluări

- Diseño Taguchi optimiza filtrado jarabeDocument5 paginiDiseño Taguchi optimiza filtrado jarabeIsvani Garcia FarroÎncă nu există evaluări

- Agua SaturadaDocument2 paginiAgua SaturadaIsvani Garcia FarroÎncă nu există evaluări

- AnovaDocument3 paginiAnovaIsvani Garcia FarroÎncă nu există evaluări

- Deshidratación plátano aire calienteDocument35 paginiDeshidratación plátano aire calienteIsvani Garcia FarroÎncă nu există evaluări

- Ejerccios de Radiacion - Garcia FarroDocument2 paginiEjerccios de Radiacion - Garcia FarroIsvani Garcia FarroÎncă nu există evaluări

- Guia para Analisis Estructural de Edificios de Concreto Armado SAP2000Document175 paginiGuia para Analisis Estructural de Edificios de Concreto Armado SAP2000Espermatozoide OvuloÎncă nu există evaluări

- AnovaDocument3 paginiAnovaIsvani Garcia FarroÎncă nu există evaluări

- Sesión de Inicial de TutoríaDocument6 paginiSesión de Inicial de TutoríaAlma Ruby Nole OcamposÎncă nu există evaluări

- Panel SolarDocument42 paginiPanel SolarAntonio Mijail Briceño LiñanÎncă nu există evaluări

- Estrategia y Planeación de La Logística y de Cadena de SuministroDocument6 paginiEstrategia y Planeación de La Logística y de Cadena de SuministroacarsavÎncă nu există evaluări

- Diapositivas Topo1Document19 paginiDiapositivas Topo1anon_961015343Încă nu există evaluări

- Tipos de CentrifugasDocument7 paginiTipos de CentrifugasEduardo MazariegosÎncă nu există evaluări

- Informe Examen Final - Transcad Universidad Distrital TranscadDocument49 paginiInforme Examen Final - Transcad Universidad Distrital TranscadViviana RinconÎncă nu există evaluări

- Gabinete Gobernaci N de AntioquiaDocument14 paginiGabinete Gobernaci N de AntioquiaAndres CorreaÎncă nu există evaluări

- TDR Volquete 15 M3Document5 paginiTDR Volquete 15 M3Gim Joseph Galdós Román0% (1)

- Par Apriete 4d34 PDFDocument1 paginăPar Apriete 4d34 PDFABASTECER S&S LTDA100% (3)

- Boleto electrónico ADO Playa del Carmen-MéridaDocument1 paginăBoleto electrónico ADO Playa del Carmen-Méridayahaira anali moraita montalvoÎncă nu există evaluări

- Cronograma Valorizado de Obra 2 REINICIO ACTUALDocument25 paginiCronograma Valorizado de Obra 2 REINICIO ACTUALJaime Villacorta DelgadoÎncă nu există evaluări

- Ventas 5 6Document21 paginiVentas 5 6Marycela CIÎncă nu există evaluări

- Bridgestone Camion 2 PDFDocument1 paginăBridgestone Camion 2 PDFPerrote Caruso PerritoÎncă nu există evaluări

- Producción ruedas ferrocarril fundición aceroDocument55 paginiProducción ruedas ferrocarril fundición aceroJorge Madias100% (1)

- M.D. GeneralDocument8 paginiM.D. GeneralAnabel Vargas GuevaraÎncă nu există evaluări

- Graficos de La Clasificación de Drenaje de CarreterasDocument14 paginiGraficos de La Clasificación de Drenaje de CarreterasANA SOPHIA VASQUEZ BAZANÎncă nu există evaluări

- API610 - SKID Parte TraducidaDocument6 paginiAPI610 - SKID Parte TraducidaAndres RubianoÎncă nu există evaluări

- Informe Obras de Drenaje Girardot - NeivaDocument28 paginiInforme Obras de Drenaje Girardot - NeivaBryan David Rangel ManosalvaÎncă nu există evaluări

- E AC OperacionDocument164 paginiE AC OperacionYordi Caceres Ramos100% (1)

- BATERIASDocument42 paginiBATERIASALEJAN DRONÎncă nu există evaluări

- Preguntas Del MTCDocument13 paginiPreguntas Del MTCCristhian Eduardo Terrones Mamani100% (2)

- Tema 06Document16 paginiTema 06Ana LuciaÎncă nu există evaluări

- Linea de Tiempo Jascas ChicoDocument1 paginăLinea de Tiempo Jascas ChicoHidalgo Diaz CespedesÎncă nu există evaluări

- Examen Omi PDFDocument464 paginiExamen Omi PDFcarlos CondeÎncă nu există evaluări

- Clases 02 Diseno Geometrico de CarreterasDocument28 paginiClases 02 Diseno Geometrico de CarreteraspunkdarkÎncă nu există evaluări

- Losa Aligerada PDFDocument1 paginăLosa Aligerada PDFKattyNavarroGárateÎncă nu există evaluări

- Introduccion A Obras CivilesDocument21 paginiIntroduccion A Obras CivilesAlva Saavedra HenryÎncă nu există evaluări

- Cuaderno de Informes 6.2023Document11 paginiCuaderno de Informes 6.2023Ronadh TorresÎncă nu există evaluări

- Normas de tránsito y seguridad vial: Curso de capacitaciónDocument18 paginiNormas de tránsito y seguridad vial: Curso de capacitaciónandres gomez telloÎncă nu există evaluări

- Implementacion Del ISM Y PBIPDocument1 paginăImplementacion Del ISM Y PBIPPaulÎncă nu există evaluări

- Diseño preliminar de un yate de 18,5mDocument160 paginiDiseño preliminar de un yate de 18,5mNivek ArturoÎncă nu există evaluări

- Evidencia 3 Taller El Mejor IncotermDocument13 paginiEvidencia 3 Taller El Mejor IncotermSAMANTHA SOPHIEÎncă nu există evaluări