Documente Academic

Documente Profesional

Documente Cultură

Proyectos Industriales - Examen No. 2

Încărcat de

PaoDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Proyectos Industriales - Examen No. 2

Încărcat de

PaoDrepturi de autor:

Formate disponibile

PROYECTOS INDUSTRIALES – EXAMEN 2

Estudio técnico: consiste en diseñar la función de producción óptima que mejor

utilice los recursos disponibles para obtener el producto deseado, sea este un bien

o un servicio.

1. Objetivos – Objetivos generales – Partes del estudio técnico –

Determinación del tamaño óptimo de la planta, localización óptima,

ingeniería del proyecto, análisis administrativo.

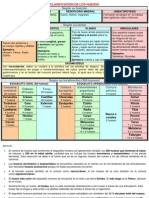

Planificación estratégica de la empresa:

1. Misión: declaración o manifestación duradera del objeto, propósito o razón

de ser de una empresa.

2. Visión: el camino al cual se dirige la empresa a largo plazo y sirve de rumbo

para orientar las decisiones estratégicas de crecimiento junto a las de

competitividad.

3. Objetivos estratégicos: definir la filosofía y misión de la empresa, establecer

objetivos a corto y largo plazo para lograr la misión de la empresa.

4. Análisis FODA: herramienta diseñada para realizar un análisis interno y

externo de la empresa.

Análisis competitivo basado en las fuerzas de Porter: marco para analizar el nivel

de competencia dentro de la industria y poder desarrollar una estrategia de

negocio. Las fuerzas son los proveedores, clientes, nuevos competidores,

productos sustitutos y rivalidad de la industria.

Estrategias de Porter:

1. Liderazgo global en costos: capacidad de reducir costos en todos los

eslabones de su cadena de valor, lo que lleva a reducir gastos lo que

redunda en un menor precio para el consumidor y mayor participación en el

mercado.

2. Diferenciación: la empresa debe producir servicios o productos exclusivos

que sean percibidos así por los consumidores, quienes están en disposición

de pagar más por tenerlos.

3. Enfoque: la empresa se concentra en satisfacer segmentos bien definidos

de población, productos o geográficos.

Cadena de suministro y análisis al entorno de la empresa_

Cadena de suministros – Proveedores, competidores, clientes, productos

sustitutos y productos complementarios.

Estudio de localización: macro y microlocalización. Utilizando métodos de

evaluación como el de factores ponderados y cualitativo por puntos.

Métodos de evaluación para la localización por factores no cuantificables:

1. Antecedentes industriales: supone que si en una zona se instala una planta

de industria similar, esta será adecuada para el proyecto.

2. Factor preferencial: basa la selección en la preferencia personal de quien

decide.

3. Factor dominante: no otorga alternativas a la localización.

Determinación del tamaño óptimo: mide la relación de la capacidad productiva

durante un periodo que se considera normal para cada proyecto en particular.

Tipos de capacidades: útil o normal, máxima y teórica de diseño.

Factores que determinan el tamaño de un proyecto:

1. capacidad financiera: posibilidad o disponibilidad financiera del empresario

incluyendo el monto adicional que sea posible conseguir.

2. Empresarial: puede ser establecida por el empresario de forma que controle

el tamaño según la existencia de un mercado.

3. Organización: asegurarse que no haya solo el personal suficiente sino

también el apropiado para cada uno de los puestos de trabajo.

4. Localización: la distribución geográfica del mercado.

5. Proceso

6. Suministros e insumos: la cantidad de abastecimiento, disponibilidad de

insumos.

7. Demanda: NO se recomienda si la demanda es claramente inferior al

tamaño propuesto.

8. Tecnología y equipo

Métodos para definir el tamaño de un proyecto:

1. De Lange: relación entre el monto de inversión y la capacidad productiva

del proyecto.

2. De economía del tamaño: basado en la economía de escala.

3. De máxima utilidad: consiste en estimar las ventas y costos asociados a

distintas alternativas de tamaño.

4. De escalación

5. De demanda creciente

6. Del árbol de decisión: consiste en calcular el valor monetario esperado de

cada alternativa de decisión y escoger la que arroje el mayor valor.

7. Tamaño mínimo económico

8. Optimización del tamaño

Ingeniería de proyectos: fase del estudio técnico que resuelve lo concerniente a la

instalación y funcionamiento de la planta. En ella se define el tipo de proceso, de

tecnología, número de máquinas, cálculo de áreas y distribución de planta, cálculo

de mano de obra y todo lo necesario para la instalación y puesta en marcha del

proyecto.

Objetivos:

Analizar y determinar la tecnología, equipos, instalaciones y organización

que se requiere para realizar la producción

Verificar la posibilidad técnica del producto que se pretende

Seleccionar y justificar cual es la alternativa técnica que mejor se ajusta a

los criterios de optimización aplicados al proyecto

Etapas: Ensayos y pruebas preliminares, selección y descripción del proceso,

selección y especificaciones de equipos, cálculo de áreas y distribución de

plantas, cálculo de insumos materiales y mano de obra, capacidad de la planta y

calendario del proyecto.

Proceso de producción: procedimiento técnico que se utiliza en el proyecto para

obtener bienes y servicios a partir de insumos y se identifica como una

transformación de una serie de estos y convertirlos en productos.

Estado inicial (insumos, suministros y fuerza de trabajo) + Proceso transformador

(proceso, organización, equipo) = Producto final (producto, subproducto, residuos.

Técnicas de análisis del proceso de producción: diagrama de bloques, de flujo de

proceso, cursograma analítico, iconograma, diagrama sinóptico y calendario del

proyecto.

La utilidad del análisis cumple con dos objetivos: facilitar la distribución de la

planta aprovechando el espacio disponible en forma, optimizar la operación de la

planta mejorando los tiempos y movimientos de los hombres y máquinas.

Selección de maquinarias y equipos:

Características técnicas: dimensiones, confiabilidad, capacidad, velocidad

Comportamiento: vida útil, capacidad instalada

Atención de proveedores: proveedor, mantenimiento, garantía

Costos: precio, mano de obra necesaria, consumo de energía eléctrica

Distribución de plantas: proporciona condiciones de trabajo aceptables y permite la

operación más económica, a la vez que mantiene las condiciones óptimas de

seguridad y bienestar para los trabajadores. Incluye la integración total, mínima

distancia de recorrido, utilización del espacio cúbico, seguridad y bienestar para el

trabajador y flexibilidad.

Tipos de proceso: distribución por proceso, por producto o por componente fijo.

Diagrama de recorrido: procedimiento de prueba y error que busca reducir

posibles flujos no adyacentes.

Método SLP: basado en un código de cercanías de las áreas de la empresa,

verifica el espacio requerido y se le compara con el espacio disponible y utiliza una

técnica poco cuantitativa.

Tipos de almacenes: de materia prima, producto en proceso y producto terminado.

Bases de cálculo de las áreas de la planta:

1. Recepción de materiales: depende del volumen de maniobra y frecuencia

de recepción, tipo de material y la forma de recepción o embarque.

2. Departamento de producción

3. Control de calidad

4. Servicios auxiliares

5. Sanitarios

6. Oficinas

7. Mantenimiento

8. Área de tratamiento o deposición de desechos contaminantes

Organigrama: según tan grande sea la empresa se debe profundizar. Su objetivo

es observar la cantidad total de personal que trabajará para la empresa.

Organización inteligente: utilizar la tecnología informática.

Administración por procesos: definir cada uno de los procesos que suceden a lo

largo de la cadena de suministros de la propia empresa.

Métricas de control de procesos de almacenes:

1. Número de veces que se detuvo la producción por falta de materia prima

2. Número de veces que no fue surtido completamente un pedido de

materiales de cualquier área

3. Número de veces que no fue surtido un pedido de producto terminado por

parte del almacén

4. Número de veces que una auditoría no fue precisa

El área de producción debe tener planeado la instalación de la tecnología

apropiada y haber capacitado al personal de producción en su uso.

Disponibilidad de máquina: tiempo de funcionamiento que realmente se mantuvo

trabajando esta durante cierto periodo dividido entre el tiempo programado de

producción.

Tiempo de funcionamiento: tiempo programado de producción (-

averías+esperas+restricciones de líneas)

Métricas de producción: unidades producidas / unidades teóricas que se pueden

producir

Calidad: unidades aceptadas / unidades producidas.

Sistema de gestión de calidad: ISO 9000:2000 la define como una parte del

sistema de gestión de la organización enfocada en el logro de resultados en

relación con los objetivos de la calidad para satisfacer las expectativas y requisitos

según corresponda.

Marco legal: definición, aspectos a considerar según el tipo de proyecto,

clasificación de las sociedades, proceso para registrar una empresa, principales

consideraciones económicas del estudio legal. Proporciona las bases sobre las

que las instituciones construyen y determinan el alcance y naturaleza de la

participación política.

Aspectos a considerar: permisos, constitución, reglamentaciones sanitarias,

registros, contratación laboral, ISO 9000 y 14000, aduanas, legislación específica,

entre otros.

Clasificación de las sociedades: compañía en nombre colectivo, en comandita,

anónima o de responsabilidad limitada.

S-ar putea să vă placă și

- Estudio Tecnico de Un Proyecto de InversionDocument12 paginiEstudio Tecnico de Un Proyecto de InversionMiladys MaranonÎncă nu există evaluări

- Estudio Técnico de Un Proyecto de InversiónDocument9 paginiEstudio Técnico de Un Proyecto de InversiónIsrael AlvarezÎncă nu există evaluări

- Estudio Técnico de Un Proyecto de InversiónDocument4 paginiEstudio Técnico de Un Proyecto de InversiónIsrael AlvarezÎncă nu există evaluări

- Capítulo 3 Estudio Tecnico PDFDocument19 paginiCapítulo 3 Estudio Tecnico PDFArnold Vargas100% (1)

- Apuntes U-3 FormulacionDocument6 paginiApuntes U-3 FormulacionMarcelo GutiérrezÎncă nu există evaluări

- Tamaño Óptimo de Planta PDFDocument18 paginiTamaño Óptimo de Planta PDFFredy Luis Pari PonceÎncă nu există evaluări

- Variables y Areas Que Intervienen en La Elaboracion Del Plan Maestro de ProduccionDocument10 paginiVariables y Areas Que Intervienen en La Elaboracion Del Plan Maestro de ProduccionAlee RioOzÎncă nu există evaluări

- PROYECTOSDocument22 paginiPROYECTOSDaurin SandaÎncă nu există evaluări

- Estudio Tecnico-OperativoDocument9 paginiEstudio Tecnico-OperativoEfraín José Ordaz AdriánÎncă nu există evaluări

- UntitledDocument15 paginiUntitledLESLY ARACELY RODRIGUEZ FLORESÎncă nu există evaluări

- Preguntas Administracion de La Producción.Document6 paginiPreguntas Administracion de La Producción.Flor Conejo100% (2)

- Estudio de FactibilidadDocument17 paginiEstudio de FactibilidadJorge Mariio DiiAzÎncă nu există evaluări

- Presentacion Oficial Plan de NegociosDocument69 paginiPresentacion Oficial Plan de NegociosRicardo SevillanoÎncă nu există evaluări

- Determinación Tamaño Óptimo de PlantaDocument7 paginiDeterminación Tamaño Óptimo de PlantaRichard Arteaga ToalaÎncă nu există evaluări

- Grupo 5 - Estudio Técnico FINAL 3.1Document50 paginiGrupo 5 - Estudio Técnico FINAL 3.1Junior AlReÎncă nu există evaluări

- Evaluacion Financiera de ProyectosDocument29 paginiEvaluacion Financiera de ProyectosEduardoMendozaÎncă nu există evaluări

- CA7 UNIDAD DIDAÌ - CTICA Proyectos Sociales y Productivos Unidad 3 y 4Document33 paginiCA7 UNIDAD DIDAÌ - CTICA Proyectos Sociales y Productivos Unidad 3 y 4Edwin QuishpeÎncă nu există evaluări

- Planificación de ProducciónDocument9 paginiPlanificación de ProducciónMerary ArandaÎncă nu există evaluări

- UNIDAD IV - Clase GrabadaDocument29 paginiUNIDAD IV - Clase GrabadaLiz OviedoÎncă nu există evaluări

- Estudio TecnicoDocument7 paginiEstudio TecnicoAdriana RuízÎncă nu există evaluări

- Estudio Técnico y Marco LegalDocument6 paginiEstudio Técnico y Marco LegalGriselda GarcíaÎncă nu există evaluări

- Ilovepdf MergedDocument3 paginiIlovepdf MergedDennis NavasÎncă nu există evaluări

- Proyecto Mejora ElectriDocument15 paginiProyecto Mejora ElectriCHRISTIAN GUAYPATINÎncă nu există evaluări

- BosquejoDocument9 paginiBosquejoSamuel MoronesÎncă nu există evaluări

- 4 Estrategias de Los Subsistemas de Operacion IIDocument21 pagini4 Estrategias de Los Subsistemas de Operacion IIFlores FiredarnessÎncă nu există evaluări

- Analisis de OperacionesDocument7 paginiAnalisis de Operacionesjudith splugaÎncă nu există evaluări

- Factores que determinan el tamaño óptimo de una planta industrialDocument60 paginiFactores que determinan el tamaño óptimo de una planta industriallester532008Încă nu există evaluări

- UNIDAD II ANÁLISIS TÉCNICO OPERATIVODocument5 paginiUNIDAD II ANÁLISIS TÉCNICO OPERATIVOjesusnelÎncă nu există evaluări

- Informe DescriptivoDocument9 paginiInforme DescriptivoDaniela ValenciaÎncă nu există evaluări

- Análisis mercado proyecto inversiónDocument12 paginiAnálisis mercado proyecto inversiónPatsy Carranza MattaÎncă nu există evaluări

- Sistemas modernos de manufactura JATDocument6 paginiSistemas modernos de manufactura JATAna Hernandez100% (2)

- Estudio Técnico o Diseño de La Unidad ProductivaDocument4 paginiEstudio Técnico o Diseño de La Unidad ProductivaHilario Talamantes PerazaÎncă nu există evaluări

- Factores Que Determinan El Tamaño de Una PlantaDocument31 paginiFactores Que Determinan El Tamaño de Una PlantaJuan Mendoza0% (1)

- ADMON DE LA PRODUCCION 1 ParteDocument42 paginiADMON DE LA PRODUCCION 1 Partea.garciapÎncă nu există evaluări

- Ingenieria o Estudio Tecnico de Un ProyectoDocument8 paginiIngenieria o Estudio Tecnico de Un Proyectolizet moralesÎncă nu există evaluări

- Escrito 3-Estudio TecnicoDocument14 paginiEscrito 3-Estudio TecnicoValeria JamaÎncă nu există evaluări

- Resumen Del Tema - Técnica de Análisis Del Proceso de ProducciónDocument8 paginiResumen Del Tema - Técnica de Análisis Del Proceso de ProducciónJosue Fernando CimanÎncă nu există evaluări

- Evaluacion y Gerencia - Tutoria 2Document14 paginiEvaluacion y Gerencia - Tutoria 2Conjunto IndigoÎncă nu există evaluări

- Estudio TécnicoDocument19 paginiEstudio TécnicoyebersonÎncă nu există evaluări

- Analisis Técnico Emprendimiento MauricioDocument6 paginiAnalisis Técnico Emprendimiento MauricioYomiOchoa100% (1)

- Clase 1 Presentación Asignatura STDocument61 paginiClase 1 Presentación Asignatura STMaurick vÎncă nu există evaluări

- Estudio Técnico y Marco Legal TEMA 6 13 MAYO 2020Document13 paginiEstudio Técnico y Marco Legal TEMA 6 13 MAYO 2020saludÎncă nu există evaluări

- Estudio Tecnico para Revisar en GrupoDocument20 paginiEstudio Tecnico para Revisar en GrupoClaudia Dilenia Rodriguez Salgado100% (1)

- Documento de Viabilidad TécnicaDocument4 paginiDocumento de Viabilidad TécnicaCecilia Rochin MosquedaÎncă nu există evaluări

- Estudio Tecnico de Un Proyecto EofsDocument11 paginiEstudio Tecnico de Un Proyecto EofsEdwin FaguaÎncă nu există evaluări

- UNIDAD II ANÁLISIS TÉCNICO-OPERATIVO DETERMINACIÓN DEL TAMAÑO PRODUCTIVO YU OPERATIVO. (1)Document12 paginiUNIDAD II ANÁLISIS TÉCNICO-OPERATIVO DETERMINACIÓN DEL TAMAÑO PRODUCTIVO YU OPERATIVO. (1)jesusnelÎncă nu există evaluări

- Estudio Técnico Desarrollo de Un ProyectoDocument33 paginiEstudio Técnico Desarrollo de Un ProyectoLipeEscamilla100% (2)

- Áreas Funcionales de La EmpresaDocument12 paginiÁreas Funcionales de La EmpresaBenjamin Chavarria100% (1)

- Cap Vi Plan de OperacionesDocument58 paginiCap Vi Plan de OperacionesPilar Ayma ChÎncă nu există evaluări

- Estudio Tecnico ResumenDocument7 paginiEstudio Tecnico ResumenreynaldoÎncă nu există evaluări

- Guia de Actividades y Rúbrica de Evaluación - Fase 3 - Preparar Los Estudios Complementarios Del ProyectoDocument14 paginiGuia de Actividades y Rúbrica de Evaluación - Fase 3 - Preparar Los Estudios Complementarios Del ProyectoKaterine Perilla DazaÎncă nu există evaluări

- Estudio Técnico Unidad IiDocument13 paginiEstudio Técnico Unidad IiFelix Manuel Cabrera marcosÎncă nu există evaluări

- Introducción A Ingeniería de Métodos - 15BDocument44 paginiIntroducción A Ingeniería de Métodos - 15BOscar AlemánÎncă nu există evaluări

- Diseño de Instalaciones de ProducciónDocument4 paginiDiseño de Instalaciones de ProducciónRaul David Ordoñez GarzonÎncă nu există evaluări

- Tarea 3 Proyecto EmpresarialDocument11 paginiTarea 3 Proyecto EmpresarialLezder Perez0% (1)

- UF1125 - Técnicas de programación en fabricación mecánicaDe la EverandUF1125 - Técnicas de programación en fabricación mecánicaÎncă nu există evaluări

- Preparación de soportes para la aplicación de productos de acabado. MAMR0208De la EverandPreparación de soportes para la aplicación de productos de acabado. MAMR0208Încă nu există evaluări

- UF1029 - Elaboración del plan de aprovisionamiento, costes y documentación técnica en instalaciones frigoríficasDe la EverandUF1029 - Elaboración del plan de aprovisionamiento, costes y documentación técnica en instalaciones frigoríficasÎncă nu există evaluări

- UF1126 - Control de la producción en fabricación mecánicaDe la EverandUF1126 - Control de la producción en fabricación mecánicaÎncă nu există evaluări

- Transportadores NeumáticosDocument15 paginiTransportadores NeumáticosPao100% (1)

- Transportadores NeumáticosDocument15 paginiTransportadores NeumáticosPaoÎncă nu există evaluări

- PlanoDocument1 paginăPlanoPaoÎncă nu există evaluări

- Proyectos Industriales - Examen No. 2Document5 paginiProyectos Industriales - Examen No. 2PaoÎncă nu există evaluări

- Niveles GerencialesDocument1 paginăNiveles GerencialesPaoÎncă nu există evaluări

- Gerencia Examen 2Document2 paginiGerencia Examen 2PaoÎncă nu există evaluări

- Transportadores - Selección de Equipos Examen 1Document5 paginiTransportadores - Selección de Equipos Examen 1PaoÎncă nu există evaluări

- MotivaciónDocument5 paginiMotivaciónPaoÎncă nu există evaluări

- Proyectos Industriales - Examen No. 2Document5 paginiProyectos Industriales - Examen No. 2PaoÎncă nu există evaluări

- Ensamble de Un DistribuidorDocument1 paginăEnsamble de Un DistribuidorPaoÎncă nu există evaluări

- Transportadores NeumáticosDocument9 paginiTransportadores NeumáticosPaoÎncă nu există evaluări

- Deontología Examen 2Document2 paginiDeontología Examen 2PaoÎncă nu există evaluări

- Introducción A La Estimación de CostosDocument14 paginiIntroducción A La Estimación de CostosPaoÎncă nu există evaluări

- Pronostico de Demanda de Cangrejos en MaracaiboDocument10 paginiPronostico de Demanda de Cangrejos en MaracaiboPaoÎncă nu există evaluări

- Fichas TécnicasDocument20 paginiFichas TécnicasPaoÎncă nu există evaluări

- Introducción A La Estimación de CostosDocument14 paginiIntroducción A La Estimación de CostosPaoÎncă nu există evaluări

- Preguntas Capítulo 1Document6 paginiPreguntas Capítulo 1PaoÎncă nu există evaluări

- Análisis OperacionalDocument10 paginiAnálisis OperacionalPaoÎncă nu există evaluări

- Trabajo Gerencia de La Calidad TerminadoDocument15 paginiTrabajo Gerencia de La Calidad TerminadoPaoÎncă nu există evaluări

- DeontologíaDocument6 paginiDeontologíaPaoÎncă nu există evaluări

- Expo de Gerencia ExpoDocument24 paginiExpo de Gerencia ExpoPaoÎncă nu există evaluări

- Análisis OperacionalDocument10 paginiAnálisis OperacionalPaoÎncă nu există evaluări

- Ensayo de Partículas Magnéticas - PROCESOS DE FABRICACION URUDocument14 paginiEnsayo de Partículas Magnéticas - PROCESOS DE FABRICACION URUPaoÎncă nu există evaluări

- Procesos de ManufacturaDocument28 paginiProcesos de ManufacturaPaoÎncă nu există evaluări

- Ensayo de Partículas MagnéticasDocument10 paginiEnsayo de Partículas MagnéticasPaoÎncă nu există evaluări

- ASTM - Selección y Almacenamiento de MaterialesDocument2 paginiASTM - Selección y Almacenamiento de MaterialesMyuÎncă nu există evaluări

- Clasificación de Los DesechosDocument5 paginiClasificación de Los DesechosPao100% (1)

- Las 7 Zambullidas de NaamanDocument3 paginiLas 7 Zambullidas de NaamanDairo Amaya Mendoza100% (1)

- Ficha para Revisión de GroutDocument1 paginăFicha para Revisión de GroutMoisés A. LoboÎncă nu există evaluări

- Pap Lengua Castellana 3°Document7 paginiPap Lengua Castellana 3°Bleidy ReyÎncă nu există evaluări

- Micro ClasesDocument13 paginiMicro Clasesjosue alvaradoÎncă nu există evaluări

- Problemas Del Tema-1 CineticaDocument26 paginiProblemas Del Tema-1 CineticaFredognes PastorÎncă nu există evaluări

- Erisipela DermatoDocument6 paginiErisipela DermatoClaudia BerraondoÎncă nu există evaluări

- Clasificacion de Los Huesos PDFDocument1 paginăClasificacion de Los Huesos PDFÓscar Daniel Caparrós Martínez84% (37)

- Marco TeoricoDocument30 paginiMarco TeoricoLuis Flores RamirezÎncă nu există evaluări

- Los 11 IncotermsDocument3 paginiLos 11 IncotermsNina VillalobosÎncă nu există evaluări

- CILINDROSDocument2 paginiCILINDROSCARMEN0% (1)

- Maria Teresa HincapiéDocument16 paginiMaria Teresa HincapiéPedro Antonio Rojas ValenciaÎncă nu există evaluări

- Arepa VenezolanaDocument4 paginiArepa VenezolanaGabriel Febres Cordero PeñaÎncă nu există evaluări

- Tabla Comparativa de CefaleasDocument2 paginiTabla Comparativa de CefaleasDaniel Ibarra AguayoÎncă nu există evaluări

- Misn Es 2023 1TDocument32 paginiMisn Es 2023 1TSilva Ruiz Norma GabrielaÎncă nu există evaluări

- Modulo Filosofia AntiguaDocument44 paginiModulo Filosofia AntiguaFredys Martínez RodríguezÎncă nu există evaluări

- Unidad 1. Reporte TécnicoDocument11 paginiUnidad 1. Reporte TécnicoGABRIEL ANTONIO VELAZQUEZ JOBÎncă nu există evaluări

- Análisis Descriptivo Del Organismo SENASA-ParaguayDocument23 paginiAnálisis Descriptivo Del Organismo SENASA-ParaguayOscar Arone QuispeÎncă nu există evaluări

- Adoracion Al Santìsimo Sacramento para NiñosDocument6 paginiAdoracion Al Santìsimo Sacramento para NiñosElvira AriasÎncă nu există evaluări

- Temario Del Examen Nacional de Preselección - Beca 18 2023Document2 paginiTemario Del Examen Nacional de Preselección - Beca 18 2023Daniel Antony Arche LliuyaccÎncă nu există evaluări

- Geometria - M Del Carmen ChamorroDocument21 paginiGeometria - M Del Carmen ChamorroMario de la FuenteÎncă nu există evaluări

- Crucigrama La CélulaDocument2 paginiCrucigrama La CélulaAngel Ruíz GarcíaÎncă nu există evaluări

- El Problema de La Sociología Del ConocimientoDocument11 paginiEl Problema de La Sociología Del ConocimientoDanitza UrrutiaÎncă nu există evaluări

- Dismenorrea Primaria LibroDocument6 paginiDismenorrea Primaria LibroMilagros CAÎncă nu există evaluări

- Inductive Sensor TitleDocument2 paginiInductive Sensor TitleDiego AbouÎncă nu există evaluări

- Definición y factores de riesgo de hipoglicemia neonatalDocument21 paginiDefinición y factores de riesgo de hipoglicemia neonatalE. Jaime Dominguez EscuderoÎncă nu există evaluări

- 03 Instructivo Informe de ProduccionDocument9 pagini03 Instructivo Informe de ProduccionLuis Angel Retamozo SaenzÎncă nu există evaluări

- Mpe-Semana N°07-Ciclo 2021-Ii CampusDocument241 paginiMpe-Semana N°07-Ciclo 2021-Ii CampusDadne Gutierrez AquinoÎncă nu există evaluări

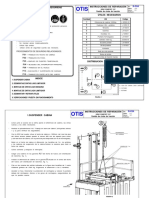

- Cambio de Cintas de Tracción GeN2 Confort 21 Pers PDFDocument6 paginiCambio de Cintas de Tracción GeN2 Confort 21 Pers PDFLuis Omar Shermann CuetoÎncă nu există evaluări

- Evaluación de riesgo VIH-ITSDocument27 paginiEvaluación de riesgo VIH-ITSJavi RoRoÎncă nu există evaluări

- Cap 8 Fogler - Diseño de Reactores No IsotérmicosDocument5 paginiCap 8 Fogler - Diseño de Reactores No IsotérmicosGuillermo Córdova CastilloÎncă nu există evaluări