Documente Academic

Documente Profesional

Documente Cultură

Previa 1 ICIM

Încărcat de

Francisco Ortega garciaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Previa 1 ICIM

Încărcat de

Francisco Ortega garciaDrepturi de autor:

Formate disponibile

Las Propiedades mecánicas de los materiales son quizás las más importantes pues son las que

determinan el comportamiento de éstos cuando se ven sometidos a la acción de fuerzas exteriores de

cualquier tipo, continuas o discontinuas, estáticas, dinámicas o cíclicas.

Pueden definirse como la Resistencia mecánica que ofrece el material a dichos esfuerzos. Las

propiedades mecánicas de un material tienen mucha importancia desde un punto de vista técnico.

Las más importantes de estas propiedades mecánicas son las siguientes:

Resistencia: Capacidad de un material a soportar un determinado esfuerzo exterior.

Elasticidad: Capacidad de un material de recuperar su forma original una vez que cesa la fuerza

exterior que originó su deformación. Un material muy elástico vuelve a su forma original una vez

que cesa la fuerza aplicada. Lo contrario de la elasticidad es la plasticidad.

Plasticidad: Capacidad de un material de adquirir deformaciones permanentes sin llegar a

romperse.

Dureza: Resistencia que presenta un material a dejarse rayar por otro. Para medir la dureza de

un material se utiliza la escala de Mohs, de 1 a 10, correspondiendo el número 10 al material más

duro. El material más duro que se conoce es el diamante, y por ese motivo se usa como abrasivo

para cortar o marcar otros materiales más blandos.

Tenacidad: Resistencia a la rotura que opone un material cuando es golpeado. El metal es un

material tenaz.

Fragilidad:Es lo contrario a la tenacidad, representa la propiedad de un cuerpo de romperse con

facilidad cuando es golpeado. El vidrio simple es un material frágil.

Ductilidad: Capacidad de un material para deformarse fácilmente. Si se trata de un material

metálico, el término alude a la capacidad de extenderse y formar así hilos o cables.

Maleabilidad: Capacidad de un material para adoptar una forma diferente a la original sin

romperse. En el caso de los materiales metálicos es la capacidad de extenderse y formar así

planchas o láminas.

i = esfuerzo ingenieril = P/A0 en que P es la carga aplicada a A0 es el área inicial

i = deformación ingenieril = l0/l siendo l = l – l0 el alargamiento de la probeta, l su longitud

instantánea y l0 su longitud inicial

Porcentaje de deformación es la relación porcentual entre la medida del desplazamiento de la

deformación y la medida de la pieza deformada.

Deformación en frío

a) Laminación en frío

Es un proceso similar al de laminación en caliente: nos ahorramos el calentamiento del material,

pero ello conlleva que la capacidad de deformación es mucho menor.

Sin embargo, se consiguen mejores acabados tanto en calidad superficial como en dimensiones.

Por ello está limitado a deformaciones pequeñas o a materiales blandos.

b) Estampación en frío

Se introduce chapa entre dos matrices y se deforma mediante golpe de prensa, en uno o varios

pasos progresivamente. De esta forma se fabrican por ejemplo gran parte de los componentes

metálicos de la carrocería del coche.

También cabezas de tornillos y clavos o monedas son ejemplos de piezas realizadas por

estampación en frío.

En la estampación en frío, las características mecánicas del producto son buenas, como en la

estampación en caliente o forja, pero con una mayor precisión y calidad superficial.

c) Extrusión en frío

Se utiliza el mismo procedimiento que para la extrusión en caliente. Al igual que en otros

procedimientos, en frío estamos limitados en la deformación a conseguir, por lo que se emplea en

materiales dúctiles (plomo, estaño, aluminio, cobre, ...), pero mejora la precisión y la calidad

superficial.

d) Doblado y curvado

Planchas, tubos o alambres son deformados entre un punzón y una matriz. Si el radio de curvatura

de la deformación es pequeño, se llama plegado, y si es grande curvado.

e) Embutición

El objetivo de este procedimiento es conseguir piezas con una forma similar a la de una matriz

definida. Para ello se coloca una plancha de material sobre una matriz y mediante el golpe del

punzón o por medio de presión, se consigue la forma deseada

f) Trefilado

Consiste en disminuir de forma progresiva la sección de un alambre o varilla (normalmente de

menos de 6 mm de diámetro) haciéndolo pasar mediante tracción por un orificio con la sección

deseada.

El módulo de Young o módulo de elasticidad longitudinal es un parámetro que caracteriza el

comportamiento de un material elástico, según la dirección en la que se aplica una fuerza.

Para un material elástico lineal e isótropo, el módulo de Young tiene el mismo valor para una

tracción que para una compresión, siendo una constante independiente del esfuerzo siempre que

no exceda de un valor máximo denominado límite elástico, y es siempre mayor que cero: si se

tracciona una barra, aumenta de longitud.

Tanto el módulo de Young como el límite elástico son distintos para los diversos materiales. El

módulo de elasticidad es una constante elástica que, al igual que el límite elástico, puede

encontrarse empíricamente mediante ensayo de tracción del material. Además de este módulo de

elasticidad longitudinal, puede definirse el módulo de elasticidad transversal de un material.

S-ar putea să vă placă și

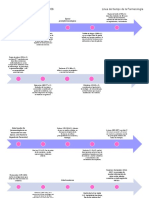

- Linea Del Tiempo de La FarmacologíaDocument5 paginiLinea Del Tiempo de La FarmacologíaFrancisco Ortega garcia67% (9)

- Ensayo de Dureza MetalurgícaDocument7 paginiEnsayo de Dureza MetalurgícaFrancisco Ortega garciaÎncă nu există evaluări

- Reporte Práctica 05Document7 paginiReporte Práctica 05Francisco Ortega garciaÎncă nu există evaluări

- Previa 4Document5 paginiPrevia 4Francisco Ortega garciaÎncă nu există evaluări

- Previo Practica 7Document8 paginiPrevio Practica 7Francisco Ortega garciaÎncă nu există evaluări

- Previa 9Document3 paginiPrevia 9Francisco Ortega garciaÎncă nu există evaluări

- Previa 8 REACCIONES DE SUSTITUCIÓN ELECTROFÍLICA AROMÁTICADocument6 paginiPrevia 8 REACCIONES DE SUSTITUCIÓN ELECTROFÍLICA AROMÁTICAFrancisco Ortega garciaÎncă nu există evaluări

- Problemas de Química InorgánicaDocument2 paginiProblemas de Química InorgánicaFrancisco Ortega garciaÎncă nu există evaluări

- Ensayo de Dureza MetalurgícaDocument3 paginiEnsayo de Dureza MetalurgícaFrancisco Ortega garciaÎncă nu există evaluări

- MR 307 Laguna 6Document175 paginiMR 307 Laguna 6OGÎncă nu există evaluări

- Actividad Integradora, Etapa 3. Las Biomoléculas Del Hogar - Química II PDFDocument4 paginiActividad Integradora, Etapa 3. Las Biomoléculas Del Hogar - Química II PDFJacquelineÎncă nu există evaluări

- ERITROCITOSDocument74 paginiERITROCITOSAldair Berdugo100% (2)

- Clasificacion y Nomenclatura de Alcoholes 2014Document7 paginiClasificacion y Nomenclatura de Alcoholes 2014César STÎncă nu există evaluări

- Memoria Descriptiva EstructurasDocument4 paginiMemoria Descriptiva EstructurasgaelemilyÎncă nu există evaluări

- Carta Balance AceroDocument60 paginiCarta Balance AceroDenis Osorio QuinteÎncă nu există evaluări

- Tema III - Nutrición (Parte 1)Document45 paginiTema III - Nutrición (Parte 1)roÎncă nu există evaluări

- Enfermedades Causadas Por Alcoholes, Glicoles y CetonasDocument11 paginiEnfermedades Causadas Por Alcoholes, Glicoles y CetonasShedenka Mishel Perez LluscoÎncă nu există evaluări

- Monografia de Nuevos MaterialesDocument17 paginiMonografia de Nuevos MaterialesMarcos Huaman Araujo100% (1)

- Propiedades de Los VidriosDocument7 paginiPropiedades de Los VidriosAuri Rico MartinezÎncă nu există evaluări

- PANADERIADocument11 paginiPANADERIAWENDY RIVASÎncă nu există evaluări

- Libro TSQ 1 Er Parcial-1Document53 paginiLibro TSQ 1 Er Parcial-1Jesus GarciaÎncă nu există evaluări

- Anatomia y Fisiologia de Las Glandulas SuprarrenalesDocument16 paginiAnatomia y Fisiologia de Las Glandulas Suprarrenalesmistery_6633Încă nu există evaluări

- 1-Filtracion Con MebranasDocument9 pagini1-Filtracion Con MebranasricardoÎncă nu există evaluări

- Entrenamiento AcpDocument88 paginiEntrenamiento AcpHerabrabe Hsb100% (1)

- Principios de Pavimentacion - 1 de 3Document65 paginiPrincipios de Pavimentacion - 1 de 3Mauricio Tórrez AriasÎncă nu există evaluări

- El PH en Nuestra Vida DiariaDocument2 paginiEl PH en Nuestra Vida DiariaMaria Alejandra RodriguezÎncă nu există evaluări

- Recuperacion Ciencias QuintoDocument2 paginiRecuperacion Ciencias Quintocarol jimena amorteguiÎncă nu există evaluări

- Transporte CelularDocument3 paginiTransporte CelularFrederick RodríguezÎncă nu există evaluări

- PRACTICA-N-1-CORROSIONDocument17 paginiPRACTICA-N-1-CORROSIONJuvenal TlvÎncă nu există evaluări

- Porfidos de Cobre en El PeruDocument6 paginiPorfidos de Cobre en El PeruMariapaz Alfaro Asencio0% (1)

- Translocacionde GrupoDocument6 paginiTranslocacionde GrupoStephanie ChávezÎncă nu există evaluări

- Duocuc: Preparación Y Curado en Obra de Probetas para Ensayo Del HormigónDocument9 paginiDuocuc: Preparación Y Curado en Obra de Probetas para Ensayo Del HormigónCarlos Rodrigo Bizama PeredaÎncă nu există evaluări

- Estudio de PararrayosDocument27 paginiEstudio de PararrayosJorgeMirandaGonzalesÎncă nu există evaluări

- 5 Recetas Fáciles de Soda y RefrescanteDocument9 pagini5 Recetas Fáciles de Soda y RefrescanteCuatesones TexmelucanÎncă nu există evaluări

- Informe de AnalisisDocument14 paginiInforme de AnalisisKeily FonsecaÎncă nu există evaluări

- Actividad 2 - Ingenieria de Los MaterialesDocument20 paginiActividad 2 - Ingenieria de Los MaterialesJuan David Silva RojanoÎncă nu există evaluări

- INFOGRAFIASDocument2 paginiINFOGRAFIASJulio E Martinez HernandezÎncă nu există evaluări

- 142149Document127 pagini142149Jesús EsquivelÎncă nu există evaluări

- Medidores DirectosDocument18 paginiMedidores DirectosAlexisCastroMartínezÎncă nu există evaluări