Documente Academic

Documente Profesional

Documente Cultură

Pauta Auxiliar 10

Încărcat de

Oscar Gabriel Mauriaca FloresDescriere originală:

Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Pauta Auxiliar 10

Încărcat de

Oscar Gabriel Mauriaca FloresDrepturi de autor:

Formate disponibile

Departamento de Ingenierı́a Civil Industrial

Gestión de Operaciones I - IN4703 INGENIERIA INDUSTRIAL

Prof ’s: Pablo Jofré - Charles Thraves - Andrés Weintraub UNIVERSIDAD DE CHILE

Aux’s: Ignacio Contreras - Tomás Lagos - Maximiliano Martı́nez

Vı́ctor Saldı́as - Karla Wegener

Auxiliar #10

MRP - JIT

Pregunta 1: MRP

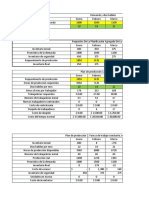

Se tiene una demanda de 200 unidades del producto A, el cual es el artı́culo principal (pro-

ducto independiente). Este producto se compone de 1 unidad de B y 1 unidad de C, éste

último que a su vez se compone de 2 unidades de D y 1 unidad de E. Usted cuenta con la

siguiente información de los lead time de trabajo y de las unidades de inventario con las que

cuenta para cada uno de los productos.

Producto Lead time (sem) Inventario

A 1 75

B 1 25

C 2 50

D 1 20

E 3 15

Table 1: Datos P1

Realice la programación para la producción de cada uno de los artı́culos, indicando requerim-

ientos brutos, requerimientos netos, inventario y liberación de la orden.

Solución.

Dado los lead time de cada una de las etapas, se realiza el siguiente ordenamiento:

Figure 1: Ordenamiento de etapas.

Auxiliar #10 - 20/08/2018 1

Con esto podemos realizar la siguiente tabla:

Artı́culo ı́tem/semana 1 2 3 4 5 6 7

Fecha que se requiere 200

A

Fecha que se libera 200

Fecha que se requiere 200

B

Fecha que se libera 200

Fecha que se requiere 200

C

Fecha que se libera 200

Fecha que se requiere 400

D

Fecha que se libera 400

Fecha que se requiere 200

E

Fecha que se libera 200

La tabla está armada con la demanda total solicitada, no considera los inventarios. Dado

lo anterior, podemos armar la tabla pedida en el enunciado.

1. Requerimientos brutos: Es lo que se solicita efectivamente del artı́culo. Se anota en la

fecha en que hay que realizar la entrega.

2. Requerimientos netos: Es lo que se solicita menos el inventario con el que se cuenta del

producto. Se anota en la fecha en que hay que realizar la entrega.

3. Liberación planeada: Es el requerimiento neto, anotado en la fecha en la cual se comienza

a trabajar el artı́culo.

Artı́culo ı́tem/semana 1 2 3 4 5 6 7

Req. bruto 200

Inventario 75 75 75 75 75 75 75

A

Req.neto 125

Lib. orden 125

Req. bruto 125

Inventario 25 25 25 25 25 25

B

Req.neto 100

Lib. orden 100

Req. bruto 125

Inventario 50 50 50 50 50 50

C

Req.neto 75

Lib. orden 75

Req. bruto 150

Inventario 20 20 20 20

D

Req.neto 130

Lib. orden 130

Req. bruto 75

Inventario 15 15 15 15

E

Req.neto 60

Lib. orden 60

Auxiliar #10 - 20/08/2018 2

Pregunta 2

1. ¿Cómo se diferencia un enfoque de producción push versus uno pull, mencione un ejem-

plo de cada uno.

Solución.

Un enfoque push mantiene inventarios, produce las unidades antes de que llegue la

demanda, versus un enfoque pull que produce las unidades posterior a la llegada de la

demanda. Un ejemplo del primero es la editorial de diarios, un ejemplo del segundo es

una consulta de un médico general. En un enfoque push el inventario se ve como un

activo valioso mientras que en un enfoque pull se ve como un costo de desperdicio.

2. Describa las principales caracterı́sticas del sistema de manufacturación JIT, mencione

en su descripción como interactúa el sistema con las tarjetas Kanban.

Solución.

• Busca eliminar todas las fuentes de desperdicio.

• Trabaja con un programa maestro que produce de manera estable.

• Cada estación de trabajo intermedia tiene una tarjeta de producción y una tarjeta

de retiro.

• En el área de entrada de la estación se toma un recipiente vacı́os con una tarjeta

de producción. Cuando la unidad se termina de producir la tarjeta de producción

es cambiada por una tarjeta de retiro. Los recipientes llenos con una tarjeta de

retiro son transportados a la siguiente estación de trabajo en donde el recipiente

se vacı́a y es devuelto con vacı́o con la tarjeta de retiro a la primera estación, en

donde se reemplaza la tarjeta de retiro por una tarjeta de producción y se reinicia

el ciclo hasta que se producen todas las unidades necesarias.

• El sistema de manufacturación es flexible, y requiere de trabajadores capacitados

para hacer múltiples tareas.

3. Mencione razones por la cual un sistema JIT podrı́a funcionar en cierto sistema de

producción y en otro no.

Solución.

JIT es un enfoque pull, luego, en ciertos sistemas en los que la demanda ocurre mucho

después de la producción este enfoque es más complicado o imposible de utilizar. Un

ejemplo es con el queso o el vino, los cuales necesitan un tiempo de guarda y maduración.

En casos en que la demanda ocurre necesariamente antes de la producción, como por

ejemplo en una fotocopiadora, este enfoque JIT es más natural de integrar, en donde se

deben aprovechar bien los espacios y dismunir las distancias de los movimientos en la

producción.

Auxiliar #10 - 20/08/2018 3

4. Explique como el sistema “lean thinking” puede llevar a reducir costos (sin considerar

la reducción de costos de inventarios). Describa un tipo de producción repetitiva que

no deberı́a usar el enfoque “lean”.

Solución.

Formas de pensar principales de un sistema lean manufacturing:

• Precisar especı́ficamente que es lo del producto que produce valor en la perspectiva

del cliente.

• Identificar, estudiar y mejorar el flujo de valor del proceso para cada producto o

servicio. El flujo de valor incorpora todas las etapas del proceso necesarias para

entregar un producto o servicio.

• Asegurar que el flujo dentro de cada proceso es simple, regular y libre de errores,

de manera de evitar desperdicios.

• Producir sólo lo que es demandado por el cliente.

• Apuntar a la perfección y mejora continua.

En ciertos casos La incertidumbre de la demanda (que tı́picamente viene acompañada

de lead times considerables antes del cliente final) no permite este tipo de enfoques, ya

que la producción se basa tı́picamente en forecasts imprecisos.

5. Mencione para cada uno de los siguientes ejemplos siete formas de “desperdicios”:

(a) Clı́nicas u hospitales.

Solución.

i. Sobreproducción: Multiplés formas de preguntar la misma información. Múltiples

copias de un reporte. Múltiples exámenes de laboratorio (a veces se deben

repetir).

ii. Tiempo de espera: Espera por resultados de laboratorio. Tiempos de espera

de pacientes en buffers.

iii. Transporte innecesario: Paciente siendo transportado entre hospitales por falta

de infraestructura.

iv. Exceso de procesamiento: Reingresar todos los datos de un paciente con his-

torial en el establecimiento.

v. Demasiado inventario: Sobrestock de medicamentos o insumos.

vi. Movimiento inncesarios de recursos: Buscar fichas de pacientes extravı́adas.

vii. Unidades defectuosas: Errores médicos o quirúrgicos. Fichas incompletas.

viii. Subutilización de recursos: Tareas que pueden ser desempeñadas por enfer-

meros(as) en vez de doctores(as).

(b) Banco.

Propuesto.

Auxiliar #10 - 20/08/2018 4

6. Kanban. Un centro de trabajo A produce partes que después son procesadas por una

estación de trabajo B. Los contenedores entre las estaciones A y B tienen una capacidad

de 100 unidades. La tasa de demanda promedio de la estación B es 4.5 partes por

minuto. La tabla a continuación muestra tiempos de cada estación:

Estación de trabajo

A B

Setup 4 3

Tiempo por unidad 0.1 0.4

Tiempo de transporte 2 6

Tiempo de espera 10 20

Table 2: Tiempos por lote estaciones.

(a) ¿Cuál es el mı́nimo número de recipientes entre las estaciones A y B?

Solución. El tiempo requerido para que un recipiente atraviese ambas esta-

ciones y vuelva al punto inicial es 3 + 4 (setéo) +100 × (0.1 + 0.4) (del trabajo para

generar un lote) +2 + 6 (transporte) +10 + 20 (espera)

7 + 50 + 8 + 30 = 95 minutos.

La cantidad de estaciones de trabajo viene dada por la fórmula

DT 4.5 · 95

n= = = 4.275 Contenedores (5 si redondeamos hacia arriba).

C 100

(b) Asuma que dos contenedores extra están disponibles (sin costo adicional). Si las

estaciones utilizaran los dos contenedores adicionales, ¿cuál es el máximo número

de unidades por minuto que podrı́an fluir a través de cada estación? ¿Puede que las

estaciones sean capaces de satisfacer una demanda de 8.5 unidades por minuto?

Solución. Asumiendo dos contenedores extra:

D · 95

5+2=

100

D = 7.37 partes por minuto.

Como este último resultado es menor que 8.5, las estaciones de trabajo no pueden

manejar una demanda de 8.5 partes por minuto con 7 contenedores.

7. ¿Cómo se puede medir calidad para los siguientes productos?

(a) Proveedor de servicio telefónico,

Solución.

• Calidad de diseño: Cantidad de gigas de la conexión de datos móviles, veloci-

dad de conexión, minutos de llamadas, ect.

Auxiliar #10 - 20/08/2018 5

• Calidad de conformidad: Que la velocidad de conexión sea la especificada en

el diseño.

• Disponibilidad: Que la cobertura de la señal sea la prometida por el proveedor.

Que se pueda usar el servicio 24 horas y en casos de emergencias nacionales.

• Confiabilidad: Que el servicio sea regular y tenga pocas fallas de equipos

• Mantención: Que el soporte técnico de equipos telefónicos sea bueno, que

renueven los equipos de los planes cada cierto tiempo.

(b) Reparación de automóviles,

Solución.

• Calidad de diseño: Los servicios que entrega el taller, e.g. reparación de chasis,

mantención de frenos, etc.

• Calidad de conformidad: Que no sea necesario volver a llevar el auto al servicio.

Que haya sido correctamente diagnóticado y reparado.

• Disponibilidad: Que el taller no deje ventas pendientes por falta de espacio en

el taller. Que todos los servicios que se prometen puedan ser requeridos.

• Confiabilidad: Que la reparación sea con componentes certificados y nuevos,

no de segunda mano o copias no certificadas.

• Mantención: Que el servicio de post-venta sea adecuado para el cliente.

(c) Productor de artı́culos de oficina.

Propuesto.

8. Explique cómo funciona un diagrama de control estadı́stico de procesos. Relaciónelo

con el concepto de six-sigma.

Solución.

El método de control estadı́stico de procesos corresponde a diagramar métricas promedio

en tiempo real. El método testea la hipótesis nula de que el proceso está bajo control,

i.e. todos los movimientos de los valores promedio corresponden a lo que se esperarı́a

observar con alta probabilidad de una distribución cuya media no cambia en el tiempo.

En caso de observar un valor promedio errático (es decir, cuyo comportamiento es poco

probable bajo la hipótesis nula) se rechaza que el proceso está bajo control. Esta última

es una de las herramientas que se utiliza en sig-sigma, especı́ficamente en el paso de

controlar la calidad y detectar causas de defectos.

Auxiliar #10 - 20/08/2018 6

S-ar putea să vă placă și

- Planeacion de Los Requerimientos de MaterialesDocument27 paginiPlaneacion de Los Requerimientos de MaterialesGerardoPreciado100% (1)

- Planificación 3er CorteDocument4 paginiPlanificación 3er Corteenero1991jÎncă nu există evaluări

- EjerciciosDocument7 paginiEjerciciosMiguel BermúdezÎncă nu există evaluări

- Practica Semana 6 Pronostico PAPDocument35 paginiPractica Semana 6 Pronostico PAPFrank MillerÎncă nu există evaluări

- Caso de Estudio Planeacion AgregadaDocument14 paginiCaso de Estudio Planeacion AgregadaAdrian Danilo Rossi GarciaÎncă nu există evaluări

- Mrpii Leonardovidalvelazquezv.1 103003Document3 paginiMrpii Leonardovidalvelazquezv.1 103003Leonardo Vidal Velazquez VasquezÎncă nu există evaluări

- Semana 5 PAP - 01 - ADocument15 paginiSemana 5 PAP - 01 - AGuillermo García DávilaÎncă nu există evaluări

- Caso de Estudio Planeacion AgregadaDocument9 paginiCaso de Estudio Planeacion AgregadaJavier SolisÎncă nu există evaluări

- PresentaciónDocument79 paginiPresentaciónTito VanegasÎncă nu există evaluări

- Plan Maestro de Producción para fábrica de aeromodelismoDocument38 paginiPlan Maestro de Producción para fábrica de aeromodelismoAlessandro Cicchini Moncada29% (7)

- PPCP02112021Document6 paginiPPCP02112021mireya flores aguirreÎncă nu există evaluări

- Ejercicios Administracion de Operaciones 2 Tema 1Document25 paginiEjercicios Administracion de Operaciones 2 Tema 1David GodoyÎncă nu există evaluări

- Actividad 3.2 Admi de Las Operaciones TahmDocument44 paginiActividad 3.2 Admi de Las Operaciones TahmAndres VelazquezÎncă nu există evaluări

- Examen Parcial - 2023-2Document8 paginiExamen Parcial - 2023-2Juan ChirinosÎncă nu există evaluări

- Sesión 6 - PROGRAMA MAESTRO DE PRODUCCIONDocument12 paginiSesión 6 - PROGRAMA MAESTRO DE PRODUCCIONJose Escobar CarmenÎncă nu există evaluări

- Presupuestos operativos para empresa industrialDocument12 paginiPresupuestos operativos para empresa industrialJoselyn Sharon100% (1)

- Punto 3-Segundo ParcialDocument7 paginiPunto 3-Segundo ParcialANDRES BUSTOS CONTRERASÎncă nu există evaluări

- Tarea2 Aporte Individual AngieCarolinaDocument10 paginiTarea2 Aporte Individual AngieCarolinaOctavioÎncă nu există evaluări

- Planes de producción para Waldorf Sport BoatDocument20 paginiPlanes de producción para Waldorf Sport BoatFrank MillerÎncă nu există evaluări

- Fase 2 Gestion de Las OperacionesDocument14 paginiFase 2 Gestion de Las OperacionesYoislin Palacio100% (3)

- Caso-de-Estudio-Planeacion-Agregada - TR2Document32 paginiCaso-de-Estudio-Planeacion-Agregada - TR2Kristel Dayan Uriol AquijeÎncă nu există evaluări

- Copia de Solemne 2 Con Pauta GCSDocument3 paginiCopia de Solemne 2 Con Pauta GCSGuillermo Urrutia MedranoÎncă nu există evaluări

- Diseño y mantenimiento de planta: capacidad de producción y cuellos de botellaDocument3 paginiDiseño y mantenimiento de planta: capacidad de producción y cuellos de botellaViictor Manuelle MiierÎncă nu există evaluări

- Tarea5 AnalisisDocument6 paginiTarea5 AnalisisFranciss FunesÎncă nu există evaluări

- Seman 13 MRP Ejercicio ResueltoDocument4 paginiSeman 13 MRP Ejercicio ResueltoRicky Medina CortézÎncă nu există evaluări

- Ejercio PDocument35 paginiEjercio PLisbeth HuayhuaÎncă nu există evaluări

- Capitulo 18 Libro de Aministracion de OperacionesDocument9 paginiCapitulo 18 Libro de Aministracion de OperacionesGeanys ʚöɞÎncă nu există evaluări

- S2 - Ejercicios Nivelación y SeguimientoDocument10 paginiS2 - Ejercicios Nivelación y SeguimientoViri YseyÎncă nu există evaluări

- Ejercicios MRPDocument10 paginiEjercicios MRPAnonymous rg17fcdw1rÎncă nu există evaluări

- Semana 7 PAP - Solución 2021Document35 paginiSemana 7 PAP - Solución 2021Guillermo García DávilaÎncă nu există evaluări

- Ejercicio MRPDocument6 paginiEjercicio MRPPaul Larry Kong RomeroÎncă nu există evaluări

- 7756 Ejer AlumnosDocument6 pagini7756 Ejer AlumnosKevin Laime Argume100% (1)

- Planes de producción para Bicicletas BianchiDocument10 paginiPlanes de producción para Bicicletas BianchiGuillermo Garcia Davila100% (1)

- Ejercicio de CosteosDocument6 paginiEjercicio de CosteosIlsy Caballero ErazoÎncă nu există evaluări

- IlsyCaballero 62011241-CosteosDocument9 paginiIlsyCaballero 62011241-CosteosIlsy Caballero ErazoÎncă nu există evaluări

- MRP SoluciónDocument7 paginiMRP SoluciónPiero CruzÎncă nu există evaluări

- Tarea 5 Sistema de Costeo Por Rdenes de TrabajoDocument8 paginiTarea 5 Sistema de Costeo Por Rdenes de TrabajoLissy Melania Santos PintoÎncă nu există evaluări

- Ejercicio Plan Maestro de Produccion PDFDocument10 paginiEjercicio Plan Maestro de Produccion PDFNakashima JenniferÎncă nu există evaluări

- Plantilla EjercicioDocument8 paginiPlantilla EjercicioGiusseppe Andres Tellez LosadaÎncă nu există evaluări

- Tarea S5Document11 paginiTarea S5Victoria Galdamez gonzalesÎncă nu există evaluări

- Aoii Gpo4vDocument12 paginiAoii Gpo4vDANIELA MORENO MONTESÎncă nu există evaluări

- Taller de Cadenas de Abastecimiento Tania Vanessa Dominguez PupialesDocument14 paginiTaller de Cadenas de Abastecimiento Tania Vanessa Dominguez PupialesMariana Prada QuinteroÎncă nu există evaluări

- 1Document59 pagini1Mily Noemi Murga VasquezÎncă nu există evaluări

- Planificación producción 4 trimestresDocument12 paginiPlanificación producción 4 trimestresGiusseppe Andres Tellez LosadaÎncă nu există evaluări

- Ejer 3 y 4 Valdez Bravo Cesar EDocument21 paginiEjer 3 y 4 Valdez Bravo Cesar ECesar Enrique Valdez BravoÎncă nu există evaluări

- Práctica Calificada VIVIDocument3 paginiPráctica Calificada VIVIAlexandra MejíaÎncă nu există evaluări

- Dpi 2020i C4C5 2PCDocument4 paginiDpi 2020i C4C5 2PCAldair Vitor DiazÎncă nu există evaluări

- Planeación Agregada-1Document22 paginiPlaneación Agregada-1Jhon FloresÎncă nu există evaluări

- Facultad de Ciencias Empresariales Y Economicas Costos Y PresupuestosDocument5 paginiFacultad de Ciencias Empresariales Y Economicas Costos Y PresupuestosntacureÎncă nu există evaluări

- S00.s1 - Material - MRP PDFDocument2 paginiS00.s1 - Material - MRP PDFchinithaÎncă nu există evaluări

- Trabajo de PrácticaDocument4 paginiTrabajo de PrácticaSofía Soto QuinteroÎncă nu există evaluări

- AnalisisContable Tarea5Document7 paginiAnalisisContable Tarea5Naida MejiaÎncă nu există evaluări

- Producción semanal de productos con cuellos de botellaDocument10 paginiProducción semanal de productos con cuellos de botellaJeffÎncă nu există evaluări

- Pauta Solemne N°2 Planificación de La Producción 3°T 2019Document5 paginiPauta Solemne N°2 Planificación de La Producción 3°T 2019Jaime Munoz100% (1)

- PD - 5 - Sistema de Costos Por ProcesosDocument4 paginiPD - 5 - Sistema de Costos Por ProcesosMaiza RomaníÎncă nu există evaluări

- Ejercicios de Planeacion Financiera A 55Document18 paginiEjercicios de Planeacion Financiera A 55angela4kressÎncă nu există evaluări

- Unidad 3 - Administración de Inventarios (Ejercicios)Document2 paginiUnidad 3 - Administración de Inventarios (Ejercicios)Angelica RamosÎncă nu există evaluări

- Contabilidad financiera y gerencial Tomo 2: Aplicaciones prácticas y solucionesDe la EverandContabilidad financiera y gerencial Tomo 2: Aplicaciones prácticas y solucionesÎncă nu există evaluări

- El establecimiento permanente: especial énfasis en la cláusula de agenciaDe la EverandEl establecimiento permanente: especial énfasis en la cláusula de agenciaÎncă nu există evaluări

- Teoría de Weber y gobierno mexicanoDocument4 paginiTeoría de Weber y gobierno mexicanoMauricio Ibarmea ElizaldeÎncă nu există evaluări

- Como Desarmar Un Distribuidor Renault 21Document12 paginiComo Desarmar Un Distribuidor Renault 21Gil Antonio Dudamel Sanchez0% (1)

- Memoria Descriptiva de Un Proyecto de Sistemas de Distribución de Energía EléctricaDocument13 paginiMemoria Descriptiva de Un Proyecto de Sistemas de Distribución de Energía EléctricaOscar Moreno MinseroÎncă nu există evaluări

- Julia Conoció Una Isla Virgen y Decidió Invitar A Una Amiga para Pasar El Fin de SemanaDocument5 paginiJulia Conoció Una Isla Virgen y Decidió Invitar A Una Amiga para Pasar El Fin de SemanaAna Isabel Corzo Rodriguez33% (3)

- MabeDocument3 paginiMabeAlexander HEÎncă nu există evaluări

- OPTIMIZACIÓN COCINA COLOMBIANADocument6 paginiOPTIMIZACIÓN COCINA COLOMBIANAJulian LlanganateÎncă nu există evaluări

- Manual para La Elaboración Del Proyecto Socio TecnológicoDocument12 paginiManual para La Elaboración Del Proyecto Socio TecnológicoCarlos DpzÎncă nu există evaluări

- Planificación de Procesos IndustrialesDocument6 paginiPlanificación de Procesos IndustrialesTato FloresÎncă nu există evaluări

- Repertorio Español de Acordeon PDFDocument123 paginiRepertorio Español de Acordeon PDFEric FaleirosÎncă nu există evaluări

- FALLAS MECÁNICAS QUE AFECTAN A LOS NEUMÁTICOSDocument88 paginiFALLAS MECÁNICAS QUE AFECTAN A LOS NEUMÁTICOSDheverlynt Patilla HuanayÎncă nu există evaluări

- RECTIFICADOR DE ONDA COMPLETA Y FILTRADODocument5 paginiRECTIFICADOR DE ONDA COMPLETA Y FILTRADOKatherine Cortez VillaÎncă nu există evaluări

- Celosías acústicas CAC-300 para control de ruidoDocument1 paginăCelosías acústicas CAC-300 para control de ruidoRoberto BeltránÎncă nu există evaluări

- FanetsDocument6 paginiFanetsMaresa RamirezÎncă nu există evaluări

- Ejercicios contables de costos y estado de resultadosDocument3 paginiEjercicios contables de costos y estado de resultadosAngela Maria Tovar MarquezÎncă nu există evaluări

- HidrantesDocument6 paginiHidrantesJose Luis VeraÎncă nu există evaluări

- Cálculo potencia motor carga giratoriaDocument8 paginiCálculo potencia motor carga giratoriaRoimer SolorzanoÎncă nu există evaluări

- Sifon Invertido TeoriaDocument20 paginiSifon Invertido TeoriaArgenis Dani Gonzales TamaraÎncă nu există evaluări

- Actividad Entregable 2Document12 paginiActividad Entregable 2Jenny Ramirez0% (1)

- Modelo KirkpatrickDocument11 paginiModelo KirkpatrickJose Francisco Barrios Torres50% (2)

- Modelo de Lineamientos "Normativa Gestión de Incidencias"Document7 paginiModelo de Lineamientos "Normativa Gestión de Incidencias"Rene GarridoÎncă nu există evaluări

- CorreoDocument4 paginiCorreoAlejo CalahorranoÎncă nu există evaluări

- Profibus PDFDocument38 paginiProfibus PDFBladimir VargasÎncă nu există evaluări

- Sumilla Del Curso de Medicina LegalDocument7 paginiSumilla Del Curso de Medicina LegalMiguel Angel Castro HilarioÎncă nu există evaluări

- Pintura Ignifuga Retardadora Al FuegoDocument2 paginiPintura Ignifuga Retardadora Al Fuegoalessandra100% (1)

- De Que Hablamos Cuando Hablamos de CompetitividadDocument25 paginiDe Que Hablamos Cuando Hablamos de Competitividadjuanito_77Încă nu există evaluări

- Preguntas Del ExamenDocument8 paginiPreguntas Del ExamensalekmustafaÎncă nu există evaluări

- Herramientas de SeguridadDocument7 paginiHerramientas de SeguridadFelipe Cauich SantosÎncă nu există evaluări

- Syllabus IUSZ1001 202210 Presencial 1Document26 paginiSyllabus IUSZ1001 202210 Presencial 1Marco Antonio Yepez ValleÎncă nu există evaluări

- Entregable 1Document3 paginiEntregable 1Alan QuezadaÎncă nu există evaluări

- Memoria Descriptiva - Instalaciones SanitariasDocument9 paginiMemoria Descriptiva - Instalaciones Sanitariashalflife135Încă nu există evaluări