Documente Academic

Documente Profesional

Documente Cultură

Fuzzy Logic 206

Încărcat de

Seba LopezDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Fuzzy Logic 206

Încărcat de

Seba LopezDrepturi de autor:

Formate disponibile

Cátedra: Instrumentación

Docente: Ing. Raúl Regalini

TP FINAL - PASTEURIZADOR DE LECHE

INSTRUMENTACION PASTEURIZADOR DE LECHE

CONSIDERACIONES PARA REALIZAR LA DOCUMENTACIÓN CORRESPONDIENTE A LA

INSTRUMENTACIÓN DE UN PASTEURIZADOR DE LECHE.

• La temperatura de pasteurización se la realiza a 72 °C durante 15 seg. A 20

seg. y luego se enfría a 6°C. Para otros tiempos de retención se deberán definir

las temperaturas de pasteurización correspondientes.

• La temperatura de pasteurización debe garantizar el cumplimiento de la

tolerancia especificada como “error máximo tolerado: +/- 0,25 ºC”.

• La partícula que fluye a mayor velocidad al máximo caudal nominal deberá ser

retenida un tiempo superior al tiempo mínimo de retención.

• El sistema de acción correctiva deberá operar evitando que en cualquier

condición del equipo pase material lácteo no pasteurizado hacia la zona de

producto pasteurizado.

PARÁMETROS MONITOREADOS:

• Temperatura de ingreso de producto.

• Temperatura de pasteurización.

• Temperatura de agua caliente.

• Temperatura de producto pasteurizado a la siguiente etapa del proceso.

• Caudal de producto en proceso. Caudal de operación 5000 lts/hora (+/- 2500

lts/hora).

• Tiempos de retención.

• Presión diferencial en zona de pasteurización. Presión diferencial a controlar

entre 200 y 300 mmca.

• Posición de diversora de flujo (DDF).

• Nivel de tanque ingreso de leche. Diferencia de nivel máx.- nivel min. < 1,20

mts.

DOCUMENTACIÓN MÍNIMA:

• Diagrama de procesos e instrumentos.

• Lista de instrumentos. Campos a incluir.

- Nro. de lazo. (Lazos de control de temperatura de pasteurización,

temperatura de agua caliente, presión diferencial. Obviar lazo de control

de temperatura de agua fría.)

- Equipo (donde está montado). P&I.

- Código conforme normas ISA. Número de posición (tagnumber).

- Descripción del servicio.

- Hoja de datos (especificaciones).

- Típico de instalación y conexionado.

Alumno: López, Sebastián Carlos Año: 2017

e-mail: sebastianclopez@hotmail.com Pág. 1

Cátedra: Instrumentación

Docente: Ing. Raúl Regalini

TP FINAL - PASTEURIZADOR DE LECHE

PROPÓSITO DE LA PASTEURIZACIÓN

La pasteurización es un tratamiento térmico que garantiza la destrucción de los

microorganismos patógenos potencialmente presentes en la leche y productos lácteos

líquidos, de manera que no constituyan un riesgo significativo para la salud humana.

Adicionalmente, prolonga la vida útil de los productos lácteos, causando sólo

cambios mínimos en sus propiedades nutricionales, químicas, físicas y sensoriales. Se

estudiará un proceso de pasteurización contínua, utilizando para ello un pasteurizador

de tipo HTST (High Temperatura Short Time).

Serán vitales para el correcto desarrollo del proceso, tanto la temperatura de

pasteurización, que deberá ser medida y registrada, como así también el tiempo de

retención. La partícula que fluye a mayor velocidad, al máximo caudal nominal, deberá

ser retenida un tiempo superior al tiempo mínimo de retención.

El sistema de acción correctiva deberá operar antes de que los requerimientos

de tiempo o temperatura sean comprometidos. Cuando los requisitos no se cumplan,

se impedirá el paso del material lácteo hacia adelante y el equipo retornará el producto

hacia el tanque de nivel constante (TNC), a través del dispositivo derivador de flujo

(DDF).

El material lácteo pasteurizado no debe contaminarse con material lácteo sin

pasteurizar, para ello toda cañería que potencialmente permita que se mezcle material

pasteurizado y material sin pasteurizar, debe separarse.

Se deberá mantener una relación de presiones adecuada en la etapa de

regeneración y enfriamiento para evitar la contaminación del material lácteo

pasteurizado.

Caso contrario se detendrá la pasteurización.

Alumno: López, Sebastián Carlos Año: 2017

e-mail: sebastianclopez@hotmail.com Pág. 2

Cátedra: Instrumentación

Docente: Ing. Raúl Regalini

TP FINAL - PASTEURIZADOR DE LECHE

DIAGRAMA DE PROCESOS E INSTRUMENTOS – P&I

TC

003

YC TE

TTI 003B

002 TTI TR

003B 003A 003

YC

003

FV FV

002B 002A DDF

Salida a Proceso s s TV s s

Presión

Leche Pasteurizada 003D

Aire

P

Interruptor I TV TV TE

de Vacío

003C 003B 003A

Línea de detección de pérdidas

Línea de Derivación

P2 P4

Tubo de

Retención

Etapa de Etapa de Etapa de

Enfriamiento Regeneración Calentamiento

Ingreso Leche

Cruda

P1 P3

LSHH

001

LSH PDT

YC LC 001 Tanque Nivel 002A

PDT

002B

LAL

001 001

001

Constante YC

LSL (TNC) 003

001

TV

003A FT

s 003

LSLL

001

FR FC YC

003 003 003

Bomba

Refuerzo Producto Lácteo Crudo

s

Producto Lácteo Pasteurizado

YC

FY

002 002 Bomba

Distribución Circuito Agrua Caliente

Circuito Agua Fría

SC

003

Alumno: López, Sebastián Carlos Año: 2017

e-mail: sebastianclopez@hotmail.com Pág. 3

Cátedra: Instrumentación

Docente: Ing. Raúl Regalini

TP FINAL - PASTEURIZADOR DE LECHE

TANQUE DE NIVEL CONSTANTE (TNC)

El Tanque de Nivel Constante (TNC) es un recipiente que suministra, a presión

atmosférica, leche cruda o material lácteo en recirculación hacia el pasteurizador, para

permitir la operación continua del sistema. Se ubica al comienzo del sistema de

pasteurización y deberá contar con un dispositivo automático o sistema, de construc-

ción sanitaria, que controle el nivel de leche cruda a través de los sensores LSL/001

LSLL/001 LSHH/001 y LSH/001 y proveer una presión constante a la salida del

tanque. Además se disparará la alarma LAL/001 si no se cumplen las condiciones de

nivel.

El diseño y la capacidad del TNC deben garantizar la ausencia de aire en el

pasteurizador cuando el caudal de leche es máximo.

BOMBA DE REFUERZO

La Bomba de Refuerzo debe ubicarse entre el tanque de nivel constante y la

entrada de producto crudo a la sección del regenerador y se utiliza para complementar

a la bomba de distribución, cuando se impulsa el producto crudo desde el TNC a

través de la etapa de Regeneración.

En primera instancia la válvula TV/003A debe estar en posición de bypass,

permitiendo el envío de leche cruda directamente a la bomba de distribución.

Luego Cuando las condiciones requeridas sean las adecuadas (bomba de

distribución funcionando, posición del derivador de Flujo DDF hacia adelante y

presiones diferenciales correctas) comenzar a operar alimentando con producto crudo

a la etapa de regeneración.

La bomba de refuerzo debe utilizarse en conjunto con un controlador de

presión diferencial y deberá funcionar sólo cuando se verifique simultáneamente que la

bomba de distribución esté operando.

Esta bomba, no utiliza variador de velocidad. El control es a través de un

accionamiento directo, mientras que toda la lógica de control se encuentra en el PLC.

ETAPA DE REGENERACIÓN

La etapa de regeneración es aquella parte del pasteurizador HTST en la cual

se entibia el producto crudo frío que ingresa al pasteurizador, utilizando el calor que

aporta el producto pasteurizado caliente. El producto pasteurizado se enfría

parcialmente en esta sección.

Debe diseñarse, instalarse y operarse de tal manera que la presión de lado de

producto pasteurizado sea superior a la presión de lado de producto crudo, evitando

así que en caso de que se desarrollen pinchaduras, perforaciones o grietas, el

producto crudo pase a través de ellas y contamine el producto pasteurizado.

La presión diferencial se mide a través del sensor PDT/002B. Una falla en el

mantenimiento de la presión diferencial requerida en cualquier sección del

regenerador, deberá provocar el retorno al TNC activando la válvula reciclado del

material lácteo.

Alumno: López, Sebastián Carlos Año: 2017

e-mail: sebastianclopez@hotmail.com Pág. 4

Cátedra: Instrumentación

Docente: Ing. Raúl Regalini

TP FINAL - PASTEURIZADOR DE LECHE

BOMBA DE DISTRIBUCIÓN

La función de la bomba de distribución es proporcionar un caudal estable en el

tubo de retención, de forma tal que cada partícula de material lácteo se mantenga el

tiempo mínimo de pasteurización solicitado y mantener la relación de presiones

especificadas.

Debe ubicarse aguas abajo de la salida de producto crudo del regenerador, y

aguas arriba de de la entrada del tubo de retención. La misma tendrá un sistema de

control automático de caudal, conformado por un caudalímetro de diseño higiénico

FT/003, en conjunto con un variador de velocidad SC/003 y un registrador de caudal

FR/003.

Si el caudal excede el máximo permitido, su efecto sobre el tiempo de retención

será inmediato. Para corregir este inconveniente se puede activar la válvula de

reciclaje FV/002B, o bien activar el dispositivo desviador de flujo DDF como parte del

sistema de protección por sobre caudal.

El flujo hacia adelante solo se restablecerá una vez que el caudal sea menor al

de pasteurización y se haya cumplido con un retraso igual o mayor al tiempo de

retención.

ETAPAS DE CALENTAMIENTO Y ENFRIAMIENTO

La sección de calentamiento de un pasteurizador HTST brinda un rápido,

uniforme y controlado calentamiento del material lácteo hasta la temperatura de

pasteurización. La leche cruda, normalmente se envía a esta sección a través de la

bomba de distribución.

La sección de enfriamiento de un pasteurizador HTST brinda un rápido,

uniforme y controlado enfriamiento del producto pasteurizado proveniente del lado de

producto pasteurizado del regenerador. La relación de presiones entre el producto

pasteurizado y el medio de enfriamiento en la etapa de enfriamiento deberá

controlarse través del sensor PDT/002A y registrarse.

RETENCIÓN

Es la sección encargada de mantener el producto completamente a la

temperatura de pasteurización al menos durante el tiempo de retención requerido.

Está compuesta por un tubo de retención y una cámara de medición. Debe ubicarse

entre la salida de la sección de calentamiento y la entrada del dispositivo desviador de

flujo (DDF).

Al final del tubo de retención se encuentran instalados en la cámara de

medición el termómetro de temperatura de pasteurización TTI/003A y el registrador

TR/003.

El sensor de temperatura se debe situar a una distancia suficiente aguas arriba

del DDF para garantizar que, cuando el sensor detecta que la temperatura del

producto lácteo es inferior a la establecida para la derivación, no alcance al DDF antes

de que las válvulas se hayan asentado en la posición de completamente desviado.

La indicación del termómetro de pasteurización provee la temperatura más

exacta de procesamiento del producto

Alumno: López, Sebastián Carlos Año: 2017

e-mail: sebastianclopez@hotmail.com Pág. 5

Cátedra: Instrumentación

Docente: Ing. Raúl Regalini

TP FINAL - PASTEURIZADOR DE LECHE

DISPOSITIVO DESVIADOR DE FLUJO (DDF)

Está conformado por las válvulas TV/003B (que deriva el flujo hacia la línea

derivación) y TV/003C (correspondiente a la línea de detección de pérdidas).

La función del DDF es desviar hacia el tanque de nivel constante cualquier

material lácteo que no logre cumplir con las condiciones especificadas de

pasteurización, o desviar hacia adelante el material lácteo correctamente pasteurizado

para su almacenamiento y/o posterior tratamiento.

El DDF debe conmutar a la posición de desvío cuando ocurra un evento que

pueda comprometer la correcta pasteurización. Esta situación se da cuando la

temperatura del producto es igual o inferior a la temperatura ajustada para derivación,

o bien cuando el caudal es igual o superior al caudal ajustado para derivación;

Cuando actúa el dispositivo desviador de flujo, deberá detenerse

simultáneamente la bomba de refuerzo para asegurar que la presión diferencial en el

regenerador es la adecuada.

Alumno: López, Sebastián Carlos Año: 2017

e-mail: sebastianclopez@hotmail.com Pág. 6

Cátedra: Instrumentación

Docente: Ing. Raúl Regalini

TP FINAL - PASTEURIZADOR DE LECHE

ESQUEMA DE CONEXIONES

TABLERO CAMPO TABLERO

+24 VCC

LSHH

001

01 Cable 1-1 02 Sensor Nivel seguridad max Alto Alto 03 Cable 1-2 04 YC

001

DI 01

LSH

001

05 Cable 2-1 06 Sensor Nivel Alto 07 Cable 2-2 08

DI 02

LSL

001

09 Cable 3-1 10 Sensor Nivel Bajo 11 Cable 3-2 12

DI 03

LSLL

001

13 Cable 4-1 14 Sensor Nivel seguridad mín Bajo Bajo 15 Cable 4-2 16

DI 04

LAL

001

17 Cable 5-1 18 Alarma Nivel Bajo 19 Cable 5-2 20

DO 01

YC

002

Sensor Presión Diferencial

Cable 6a Cable 6

21 22

+24 VCC +24 VCC

P1 PDT 23 24

etapa 002A 0 VCC 0 VCC

25 26

Enfriamiento + +

P2 4 - 20 mA _ 27 28

AI 01

Cable 7

Sensor Presión Diferencial

Cable 8a Cable 8

29 30

+24 VCC +24 VCC

P3 PDT 31 32

etapa 002B 0 VCC 0 VCC

33 34

Regeneración + +

P4 4 - 20 mA _ 35 36

AI 02

Cable 9

FY

002

37 Cable 10-1 37a Actuador bomba refuerzo 38 Cable 10-2 38a

DO 02

producto crudo

FV

002A

39 Cable 11-1 39a Actuador válvula contrapresión 40 Cable 11-2 40a

DO 03

producto pasteurizado

FV

002B

41 Cable 12-1 41a Actuador válvula reciclado 42 Cable 12-2 42a

DO 04

producto pasteurizado

Alumno: López, Sebastián Carlos Año: 2017

e-mail: sebastianclopez@hotmail.com Pág. 7

Cátedra: Instrumentación

Docente: Ing. Raúl Regalini

TP FINAL - PASTEURIZADOR DE LECHE

TABLERO CAMPO TABLERO

+24 VCC

YC

003

S e n s o r T e m p e r a tu ra C a b le 1 3 a C a b le 1 3

43 44

+24 VCC +24 VCC

45 46

e n tra d a d e RTD

0 VCC 0 VCC

47 48

a g u a c a lie n te P T1 00

- +

TTI 49 50 _ E n tr a d a 1 TC

0 03 B + 003

C a b le 1 3 b

T r a n s m is o r In d ic a d o r T e m p e ra tu ra C a b le 1 4 a C a b le 1 4

51 52

+24 VCC +24 VCC +24 VCC

53 54

0 VCC 0 VCC 0 VCC

te rm ó m e tro d e RTD 55 56

P a s te ru riz a c ió n P T 10 0 - + R X (B ) T X (A )

TTI 57 58 _ E n tr a d a 2 M ODBUS RS 485

0 03 A + T X (A ) R X (B )

C a b le 1 5 C a b le 9 a

R e g is tra d o r T e m p e r a tu r a C a b le 1 6 a C a b le 1 6

59 60

R e g is tr a d o r d e +24 VCC

61 62

te m p e ra tu ra TR 0 VCC

003

-

+

TV 63 64 _

0 03D

P re s ió n +

A ire 65 66 S a lid a

P - +

I C a b le 1 7

C a b le 1 8 a C a b le 1 8

T ra n s m is o r c a u d a l 67 68

+24 VCC +24 VCC

69 70

M e d id o r 0 VCC 0 VCC

FT 71 72

cauda l de 003 - +

le c h e 73 74 _ E n tr a d a 1 FC

+ 003

C a b le 1 9

C a b le 2 0 a C a b le 2 0

R e g is tra d o r c a u d a l 75 76

+24 VCC +24 VCC +24 VCC

R e g is tr a d o r 77 78

0 VCC 0 VCC 0 VCC

cauda l de FR

0 03 - R X (B )

le c h e

+ T X (A )

C o n v e r tid o r d e F r e c u e n c ia

C a b le 2 1

79 80

+ +

bom ba de SC

81 82 _ S a lid a

AI 01

R e fu e rz o 003

83 84

DI 01 DO 05

C a b le 2 2 a C a b le 2 2

TV

00 3A

85 C a b le 2 3 -1 86 A c tu a d o r v á lv u la 87 C a b le 2 3 - 2 88

DO 06

e ta p a R e g e n e ra c ió n

TV

0 03 B

89 C a b le 2 4 -1 90 A c tu a d o r v á lv u la 91 C a b le 2 4 - 2 92

DO 07

lin e a d e r iv a c ió n

TV

0 03 C

93 C a b le 2 5 -1 94 A c tu a d o r v á lv u la 95 C a b le 2 5 - 2 96

DO 08

lí n e a d e te c c ió n p é rd id a s

TV

0 03 D

97 C a b le 2 6 -1 98 A c tu a d o r v á lv u la 99 C a b le 2 6 - 2 100

DO 09

e n tra d a a g u a c a lie n te

Alumno: López, Sebastián Carlos Año: 2017

e-mail: sebastianclopez@hotmail.com Pág. 8

Cátedra: Instrumentación

Docente: Ing. Raúl Regalini

TP FINAL - PASTEURIZADOR DE LECHE

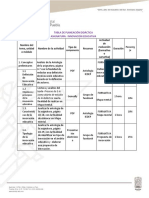

LISTADO DE ELEMENTOS EN EL P&I

Se detallan algunos dispositivos presentes en el P&I

Típico de

Identificación Nº Lazo P&I Tipo de dispositivo Servicio Ubicación

instalación

Medición de Esquema de

LSH 001 P&I Sensor TNC

seguridadnivel alto conexión

Esquema de

LAL 001 P&I Alarma Alarma nivel bajo TNC

conexión

Medición diferencia de

Esquema de

PDT/002A 002 P&I Sensor presión diferencial presión etapa Etapa enfriamiento

conexión

enfriamiento

Medición temperatura Esquema de

TTI/003A 003 P&I Sensor de temperatura Tubo de retención

de pasteurización conexión

Medición temperatura Esquema de

TTI/003B 003 P&I Sensor de temperatura Circuito agua caliente

agua caliente conexión

Regulación caudal agua Esquema de

TV/003D 003 P&I Válvula Circuito agua caliente

caliente conexión

Envía producto no Esquema de

TV/003B 003 P&I Válvula Línea derivación

pasteurizado al TNC conexión

Medición caudal bomba Salida bomba Esquema de

FT/003 003 P&I Sensor de caudal

distribución distribución conexión

Regulación de caudal Esquema de

SC/003B 003 P&I Convertidor de frecuencia Bomba de distribución

bomba de distribución conexión

Alumno: López, Sebastián Carlos Año: 2017

e-mail: sebastianclopez@hotmail.com Pág. 9

Cátedra: Instrumentación

Docente: Ing. Raúl Regalini

TP FINAL - PASTEURIZADOR DE LECHE

ESPECIFICACIONES TÉCNICAS DE ALGUNOS DE LOS COMPONENTES

De acuerdo con la información provista y la que se pudo recoger de especificaciones

técnicas del INTI (Instituto Nacional de Tecnología Industrial) se extraen un conjunto de

especificaciones que deben cumplir los sensores utilizados en el pasteurizador.

PLC:

Entradas digitales: 4

Salidas digitales: 9

Entradas analógicas: 0

Salidas analógicas: 0

Alimentación 24V

Comunicación modbus rs485

Ej de selección: PLC Schneider Modicom M221

16 E/S lógicas

2 entradas analógicas

Modular expandible

Conexión Ethernet

Conexión serie RS232/485

Controlador PID:

Alimentación 24V

Comunicación modbus rs485

3 Entradas/salidas 4-20 mA

Admite pt100

Ej de selección: controlador Novus N1200

Sensor de temperatura:

Producto para medir: Leche

Rango de temperatura a medir 0..100°C

Error máximo tolerado: +/- 0,25 ºC

Resolución <=0,1ºC

Exactitud:<= 0,5 ºC en el entorno de +/- 3ºC alrededor de los 72ºC

Alimentación: 24 VDC

Comunicación Señal: 4-20 mA

Ej. de selección : THERM TM401 - Endress Hauser

Tipo pt100

Cabezal y vaina acero inoxidable

Rosca tipo sanitaria

Alumno: López, Sebastián Carlos Año: 2017

e-mail: sebastianclopez@hotmail.com Pág. 10

Cátedra: Instrumentación

Docente: Ing. Raúl Regalini

TP FINAL - PASTEURIZADOR DE LECHE

Sensor de presión diferencial:

Producto para medir: Leche

Rango de presión a medir 200 a 300 mmca

Error máximo tolerado: 1% del valor medido

Alimentación: 24 VDC

Comunicación Señal: 4-20 mA

Sensor de Caudal:

Producto para medir: Leche

Rango de caudal a medir: 5000 lts/hora (+/- 2500 lts/hora).

Error máximo tolerado: 1% del valor medido

Comunicación Señal: 4-20 mA

Con estos datos y definiendo las características físicas y de montaje podemos

seleccionar de los catálogos de sensores y equipos del fabricante el que nos resulte

más adecuado.

Alumno: López, Sebastián Carlos Año: 2017

e-mail: sebastianclopez@hotmail.com Pág. 11

S-ar putea să vă placă și

- Motorlight - MFR200MC - Baterias MarangoniDocument1 paginăMotorlight - MFR200MC - Baterias MarangoniSeba LopezÎncă nu există evaluări

- Ups 500vaDocument1 paginăUps 500vaSeba LopezÎncă nu există evaluări

- 20º - Concept Unicomand - Electronic CDA - Fuzzy Logic AutoprogramableDocument9 pagini20º - Concept Unicomand - Electronic CDA - Fuzzy Logic AutoprogramableMikeBrdn100% (4)

- Fuzzy Logic 206Document19 paginiFuzzy Logic 206Fernando Coro75% (8)

- PLAN Maquinas Electricas IIDocument15 paginiPLAN Maquinas Electricas IISeba LopezÎncă nu există evaluări

- Estab 500VADocument1 paginăEstab 500VASeba LopezÎncă nu există evaluări

- Cómo Cambiar La Vida en Sólo Un MesDocument3 paginiCómo Cambiar La Vida en Sólo Un MesGabrielaRmerÎncă nu există evaluări

- Cómo Cambiar LaDocument5 paginiCómo Cambiar LaSeba LopezÎncă nu există evaluări

- 20 ConceptUnicomand ElectronicCDA FuzzyLogicAutoprogramable PDFDocument9 pagini20 ConceptUnicomand ElectronicCDA FuzzyLogicAutoprogramable PDFSeba LopezÎncă nu există evaluări

- Fuzzy Logic 206Document19 paginiFuzzy Logic 206Fernando Coro75% (8)

- AWG052WPDocument8 paginiAWG052WPSeba LopezÎncă nu există evaluări

- Cómo Aprender Fácilmente Cualquier CosaDocument3 paginiCómo Aprender Fácilmente Cualquier CosaSeba LopezÎncă nu există evaluări

- Innovacion Educativa PDFDocument17 paginiInnovacion Educativa PDFGabriela CruzÎncă nu există evaluări

- Como Sobresalir A Traves Del Desarrollo PersonalDocument84 paginiComo Sobresalir A Traves Del Desarrollo Personalkalvarez100% (1)

- Investigación Científica - Cascara de BananoDocument2 paginiInvestigación Científica - Cascara de BananoGustavo GarciaÎncă nu există evaluări

- Formato Inspección de ExtintoresDocument1 paginăFormato Inspección de Extintoresobra CaucasiaÎncă nu există evaluări

- Aprendiendo A Usar Allplan 2006 (Curso Básico, Parte 1)Document21 paginiAprendiendo A Usar Allplan 2006 (Curso Básico, Parte 1)Víctor Manuel Ruiz PeralesÎncă nu există evaluări

- Reglas de Operacion 2020Document4 paginiReglas de Operacion 2020Fomento Económico De Chiapas ACÎncă nu există evaluări

- Metrado General Iglesia TinquerccasaDocument13 paginiMetrado General Iglesia TinquerccasaFredy Sihuinta HuamanÎncă nu există evaluări

- Diplomacia AmbientalDocument25 paginiDiplomacia AmbientalSebastian VictoriaÎncă nu există evaluări

- Matriz de Riesgo Psicosocial Actividad 6Document11 paginiMatriz de Riesgo Psicosocial Actividad 6Diana Colorado0% (1)

- Hable Sobre Las Reglas Básicas de Ortografía de Las Letras Que Presentan Mayor DificultadDocument4 paginiHable Sobre Las Reglas Básicas de Ortografía de Las Letras Que Presentan Mayor DificultadDenzel Johan Martínez Herrera0% (1)

- 2 Actividad Catedra, Universidad y EntornoDocument10 pagini2 Actividad Catedra, Universidad y EntornoEdwin Tovar BriñezÎncă nu există evaluări

- Ani Via El Siga Guateque El SecretoDocument16 paginiAni Via El Siga Guateque El SecretoAnonymous lSEnEklZ7Încă nu există evaluări

- Qué Es El Método CuantitativoDocument10 paginiQué Es El Método Cuantitativoluis perezÎncă nu există evaluări

- Estructura de La Lengua 1Document11 paginiEstructura de La Lengua 1El Tona100% (1)

- Exposicion Instalciones Sanitarias para DiscapacitadosDocument25 paginiExposicion Instalciones Sanitarias para DiscapacitadosalbertÎncă nu există evaluări

- Parte A Cálculo de Tensiones A y BDocument4 paginiParte A Cálculo de Tensiones A y BAngel CondoriÎncă nu există evaluări

- Guía No. 3 EmprendimientoDocument10 paginiGuía No. 3 EmprendimientoJonathan alejandro Castaño leeÎncă nu există evaluări

- El Salario o Remuneración SalarialDocument71 paginiEl Salario o Remuneración SalarialMary EspañaÎncă nu există evaluări

- Expediente Panel SolarDocument93 paginiExpediente Panel SolarWalter Llenque100% (2)

- FINANZASDocument6 paginiFINANZASAnonymous 4fAPdoGdÎncă nu există evaluări

- Capex&opexDocument25 paginiCapex&opexJuan Luis RojasÎncă nu există evaluări

- Tarea 2 Empresa 2Document4 paginiTarea 2 Empresa 2ferdy nehemias fuentesÎncă nu există evaluări

- Taller Sobre La CulturaDocument6 paginiTaller Sobre La CulturaDanna LezamaÎncă nu există evaluări

- Las Huellas de La Industria Petrolera en Comodoro RivadaviaDocument22 paginiLas Huellas de La Industria Petrolera en Comodoro RivadaviaBelen PonceÎncă nu există evaluări

- Memoria de Obra PUBLICADocument16 paginiMemoria de Obra PUBLICAJuan MoralesÎncă nu există evaluări

- Estudios Epidemiologicos Cuadro ComparativoDocument7 paginiEstudios Epidemiologicos Cuadro ComparativoLinda SernaÎncă nu există evaluări

- ADM-For-001 Acta de Reunion Ver.01 - GerenciaDocument3 paginiADM-For-001 Acta de Reunion Ver.01 - GerenciaMARINAÎncă nu există evaluări

- 04 - 02 Apuntes Redes IndustrialesDocument68 pagini04 - 02 Apuntes Redes IndustrialesCharly Alcides Cardenas CardozoÎncă nu există evaluări

- Presa de Gravedad Civ232Document32 paginiPresa de Gravedad Civ232Ian RodriguezÎncă nu există evaluări

- Uipplan de ComunicaciónDocument7 paginiUipplan de ComunicaciónRolly QuirozÎncă nu există evaluări