Documente Academic

Documente Profesional

Documente Cultură

Defectos en Los Materiales. Practica 1

Încărcat de

Jerson Puente RiveraDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Defectos en Los Materiales. Practica 1

Încărcat de

Jerson Puente RiveraDrepturi de autor:

Formate disponibile

Defectos en los Materiales

_________________________________________________________________________________________________________________________

ESCUELA POLITÉCNICA NACIONAL

FACULTAD DE INGENIERÍA MECÁNICA

LABORATORIO DE DESGASTE Y FALLA

Puente, Jerson1;Johnny Moreira2.

1Escuela Politécnica Nacional, Facultad de Ingeniería Mecánica, Quito, Ecuador

2Escuela Politécnica Nacional, Facultad de Ingeniería Mecánica, Quito, Ecuador

3Escuela Politécnica Nacional, Facultad de Ingeniería Mecánica, Quito, Ecuador

Defectos en los Materiales

Resumen: Se analizará los defectos que se lograron observar en los en diferentes elementos provenientes de los

procesos de soldadura y fundición, además de reconocerlos si es un defecto o discontinuidad, evaluarlos y

compararlos con las normas estándares de defectos en los materiales y determinar si estos defectos sobrepasan el

rango limitado por la norma para así concluir si la pieza puede ser aun utilizada o ya debe ser retirada.

Palabras clave: Defectos, discontinuidades, procesos, fundición, soldadura

Abstract: The defects that could be observed in the different elements coming from the welding and casting processes

will be analyzed, besides recognizing them if it is a defect or discontinuity, evaluating them and comparing them with

the standard norms of defects in the materials and determining if these defects surpass the range limited by the

standard to conclude if the piece can still be used or should already be removed.

Keywords: Defects, discontinuities, processes, casting, welding

1 1. DEFECTOS EN LOS MATERIALES Imagenes Discontinuidad

2. OBJETIVOS

Reconocer y clasificar diferentes tipos de 1. Sobremonta excesiva

discontinuidades según su tipo y según el proceso de

2. Falta de penetración

fabricación.

Indagar y verificar las causas de cada una de las 3. Mordedura

discontinuidades 4. Porosidades

3. RESULTADOS OBTENIDOS 5. Grietas

Enlistar las discontinuidades encontradas en la pieza analizada

(adjuntar fotos)

1. Rechupes

2. Porosidades 1. Mordedura

3. Sobremonta

4. Exceso de penetración.

5. Mordeduras

6. Juntas frías

7. Grietas

8. Falta de penetración

9. Falta de fusión

Informe Desgaste y Falla 26/10/2018, # 1.

Defectos en los Materiales

_______________________________________________________________________________________________________________________________

1. Falta de fusión 4. ANÁLISIS DE RESULTADOS

¿Porque se generaron cada uno de los defectos

encontrados?

En las piezas metálicas soldadas se encontró una gran variedad

de discontinuidades como: sobremonta excesiva, mordedura,

porosidades, grietas y falta de fusión.

La sobremonta excesiva es producida debido a un exceso

material de aporte en la superficie debido a una lenta velocidad

de soldadura.

Las mordeduras son producidas por exceso de amperaje o por

el uso de un electrodo de gran tamaño.

1. Sobremonta Las porosidades que se producen mediante el proceso de

2. Falta de fusión soldadura son debido a la excesiva presencia de gases

generalmente debido al hidrógeno atrapado que es causa de la

presencia de humedad en el electrodo.

Las grietas son causa de los esfuerzos internos o externos

debido a enfriamientos bruscos en el cordón de soldadura.

1. Falta de fusión La falta de fusión se puede producir debido a varios factores: el

material base o el material de aporte no alcanza el punto de

2. Sobremonta

fusión para lograr la unión deseada, carencia de fundente, el

cual ayuda a disolver o eliminar los óxidos y la presencia de

materiales extraños, mala inclinación del electrodo.

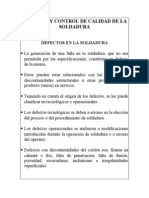

En las fundiciones se pudo observar las siguientes

discontinuidades:

Las Juntas frías en el proceso de fundición es causado por

varios factores como: fluidez insuficiente del material fundido,

1. Porosidades temperatura de vaciado baja, velocidad de vaciado muy lenta,

sección transversal del molde muy delgada.

Las Porosidades son producidas por los gases atrapados debido

a un alto porcentaje de humedad en la mezcla o la presencia de

otros gases como oxígeno, nitrógeno e hidrógeno que son

producidos en fundiciones de las aleaciones.

El Rechupe es causado por la contracción del material al

solidificarse.

5. PREGUNTAS

¿Formas o Métodos para identificar las discontinuidades

encontradas?

El método más utilizado y más sencillos es el método visual

realizado por alguna persona encargada en inspeccionar la

calidad del material, estas personas son capacitadas para

encontrar los tipos de discontinuidades y a su vez decir

cuáles serían las causas que provocaron la misma, otro

método utilizado es el de ultrasonido ya que se utiliza para

la detección de inclusiones demasiadas pequeñas que no

son visibles al ojo humano o inclusiones internas que

1. Juntas frías

atreves de vibraciones de alta frecuencia se los puede

2. Porosidad detectar, en el caso de soldadoras se utiliza el método de

3. Rechupe rayos X, la inspección mediante líquidos penetrantes

permite encontrar discontinuidades superficiales usando

tinta.

Informe Desgaste y Falla- 21/05/2018, # 1.

Defectos en los Materiales

_________________________________________________________________________________________________________________________

¿Soluciones para prevenir o para evitar la formación de las Para caracterizar de defectos en soldadura se realiza la

discontinuidades encontradas? inspección que generalmente estos procesos están bajo la

Normas de referencia como; ASTM SE-797 y ASTM A-435.

En soldaduras:

Porosidades: Eliminar humedad, suciedad o algún elemento 6. CONCLUSIONES Y RECOMENDACIONES

externo en la superficie a soldar o en el electrodo, además de

usar electrodos con revestimientos que contengan Jerson Puente

componentes que nos ayuden a que los gases no se queden

atrapados al momento de solidificar el cordón de soldadura. Las normas que nos ayudan a determinar si es un defecto o no

varían dependiendo el proceso de producción del elemento

Mordeduras: No usar amperajes demasiados altos ni que se ha utilizado además del tipo de material base que se usó.

velocidades de avance demasiados bajos, debido a que se

sobrecalienta el charco de soldadura, es tan grande el charco Un conocimiento previo en el proceso de un material nos

que al momento de solidificar lo hace de una manera irregular. ayudaría a evitar la generación de discontinuidades y defectos

muchos de estos se van generando desde el diseño del

Sobremonta: Evitar pasadas excesivas del material de aporte elemento y la selección del proceso de producción.

y si se necesita de una sobrepasada extra hacerlo de manera

uniforme y a una velocidad constante además de mantener la La presencia de porosidades e inclusiones en fundición como

misma distancia de principio a fin entre el electrodo y la junta el de soldadura pueden estar presente, ya que son procesos

en el momento de la pasada extra. muy semejantes pero a diferente escala.

Falta de penetración y fusión: Evitar usar amperajes Se recomienda el uso mazarotas en los sitios críticos del molde

demasiados bajos y velocidades muy rápidas porque en una ya que así se pueden evitan los rechupes en su mayoría.

pasada muy rápida el material no se caliente hasta su

temperatura de fusión y así no puede fusionarse de manera Johnny Moreira

correcta con el material de aporte

Se puede concluir que la manufactura del acero es un reto para

Exceso de penetración: Disminuir el amperaje y también el hombre ya que son diferentes las causas por las cuales una

ubicar a una distancia correcta el electrodo y la junta. discontinuidad puede producirse.

Se recomienda al profesional identificar de la manera más

Fundición: correcta los defectos que indique según la norma.

Rechupes: No hacer cambios bruscos de sección en el diseño

6. REFERENCIAS

Porosidades: Evitar la humedad en la arena de moldeo

GUTIERREZ, C. (2015, 10). Defectos en las

Juntas en frio: Colar el material fundido al mismo tiempo por Soldaduras. CONSTRUMATICA. Obtenido de:

las cavidades y lo más rápido posible para que el material se http://www.construmatica.com/construpedia/Defectos_e

junte en un punto y se solidifique de manera correcta. n_las_Soldaduras

¿Cómo se podría saber si las discontinuidades encontradas G, B. (2012, 05). APLICACIONES INDUSTRIALES.

son defectos? Dasel sistemas. Obtenido de:

http://www.daselsistemas.com/index.php/es/

Nosotros podríamos determinar si es una discontinuidad es o

no un defecto observando la geometría y características que

muestran estas imperfecciones, deben ser comparadas con las

establecidas en normas estándares para determinar si se

denominaría un defecto o no, además estas normas son un

estimado que nos ayudaría a determinar si la pieza se pueda

utilizar o no teniendo ciertas discontinuidades, sin embargo es

necesario del criterio de la persona que inspeccionando

(criterio ingenieril) para la decisión final. Una de las normas

más usadas para determinar si son defectos son las siguientes

ANSI / AWS D.1.1 Structural Welding Code

ANSI / ASME Boiler and Pressure Vessel Code

ANSI / API 570 Piping Inspection Code

ANSI / ASME B31 Piping Code

Informe Desgaste y Falla 26/10/2018, # 1.

S-ar putea să vă placă și

- Ejecución de muros de mampostería. EOCB0108De la EverandEjecución de muros de mampostería. EOCB0108Încă nu există evaluări

- Informe Desgaste y Falla Sobre Defectos y DiscontinuidadesDocument7 paginiInforme Desgaste y Falla Sobre Defectos y DiscontinuidadesVinicio ParraÎncă nu există evaluări

- Informe Práctica 1 Chávez JácomeDocument8 paginiInforme Práctica 1 Chávez JácomeJuan Francisco JácomeÎncă nu există evaluări

- Ortiz Edgar Trabajo Preparatorio 1 GR1S3 Lab. DyFDocument2 paginiOrtiz Edgar Trabajo Preparatorio 1 GR1S3 Lab. DyFDaniel RiosÎncă nu există evaluări

- Defectos en La SoldaduraDocument4 paginiDefectos en La SoldaduraErick Zarate JaraÎncă nu există evaluări

- Defectos en La Soldadura y Su CausaDocument4 paginiDefectos en La Soldadura y Su CausaJuan Enrique Zarate SalazarÎncă nu există evaluări

- Efectos de La Soldadura en Los Metales yDocument9 paginiEfectos de La Soldadura en Los Metales yGERLIÎncă nu există evaluări

- Informe de Soldadura para ImprimirDocument4 paginiInforme de Soldadura para ImprimirCristian CariÎncă nu există evaluări

- Soldaduras OdontologiaDocument10 paginiSoldaduras OdontologiaDennis GavilanesÎncă nu există evaluări

- Defectologia en Uniones Soldadas (Miranda Banda, Mayte Olenka)Document7 paginiDefectologia en Uniones Soldadas (Miranda Banda, Mayte Olenka)Mayte Olenka Miranda BandaÎncă nu există evaluări

- DISCONTINUIDADES EN LAS INSPECCIONES VISUALES Jhon NestielDocument3 paginiDISCONTINUIDADES EN LAS INSPECCIONES VISUALES Jhon NestielAndres NestielÎncă nu există evaluări

- Tarea 3FCDocument11 paginiTarea 3FCRoberth David Pinoargote ZambranoÎncă nu există evaluări

- Curso Mt2 Iso9712 Rv04-Tema-05 ColorDocument48 paginiCurso Mt2 Iso9712 Rv04-Tema-05 ColorDavid Rebollo Sanchez-RamosÎncă nu există evaluări

- Informe de Liquidos PenetrantesDocument19 paginiInforme de Liquidos PenetrantesMario Estrada Rios100% (1)

- Defectologia en Uniones Soldadas (Miranda Banda, Mayte Olenka)Document7 paginiDefectologia en Uniones Soldadas (Miranda Banda, Mayte Olenka)Mayte Olenka Miranda Banda0% (1)

- Defectos SoldaduraDocument28 paginiDefectos SoldaduraMarlon Humberto Navarro Altamar100% (2)

- Ensayos No Destructivos Por Liquidos Penetrantes PDFDocument62 paginiEnsayos No Destructivos Por Liquidos Penetrantes PDFrichard suri conzaÎncă nu există evaluări

- Defectologia FundicionDocument16 paginiDefectologia FundicionJonathan Duchi OleasÎncă nu există evaluări

- Informe de Liquidos PenetrantesDocument18 paginiInforme de Liquidos PenetrantesMario Estrada RiosÎncă nu există evaluări

- 3.5 Defectos en Fundicion Espe P.E.G.O.Document9 pagini3.5 Defectos en Fundicion Espe P.E.G.O.Bryan Ortiz100% (1)

- ICS 1 Tema 5Document49 paginiICS 1 Tema 5almudenatuimilÎncă nu există evaluări

- Presentacion DefectologiaDocument34 paginiPresentacion DefectologiaKevin GuamanÎncă nu există evaluări

- Las Imperfecciones (Discontinuidades) en SoldaduraDocument34 paginiLas Imperfecciones (Discontinuidades) en SoldaduraEdwin BatallanosÎncă nu există evaluări

- Cuestionario de DiscontinuidadesDocument7 paginiCuestionario de Discontinuidadeschinga2014Încă nu există evaluări

- Defectos y Control de Calidad de La Soldadura - Parte 4Document20 paginiDefectos y Control de Calidad de La Soldadura - Parte 4Jesus Alvarez BravoÎncă nu există evaluări

- Informe SoldaduraDocument10 paginiInforme SoldaduraPALMA MORILLO OSWALDO DANIELÎncă nu există evaluări

- Consulta DefectologíaDocument16 paginiConsulta DefectologíaDarwin TapuyÎncă nu există evaluări

- Imperfecciones de Las Uniones SoldadasDocument10 paginiImperfecciones de Las Uniones SoldadasYina Vasquez AguilarÎncă nu există evaluări

- Fundicion Gustavo AdolfoDocument10 paginiFundicion Gustavo AdolfoGUSTAVO ADOLFO GAMBOA OSORIOÎncă nu există evaluări

- Taller #3. Diseño Mecanico 2 - Control de Calidad Juntas SoldadasDocument16 paginiTaller #3. Diseño Mecanico 2 - Control de Calidad Juntas SoldadasJUAN CARLOS MALDONADO MORENO100% (1)

- 0 Manual de Evaluación de Uniones Soldadas Discontinuidades Defectos SoldaduraDocument16 pagini0 Manual de Evaluación de Uniones Soldadas Discontinuidades Defectos SoldaduraAnonymous eqNch4QC9Încă nu există evaluări

- Patologías de Las Uniones SoldadasDocument13 paginiPatologías de Las Uniones SoldadasZarra R.S.Încă nu există evaluări

- DICONTINUIDADESDocument4 paginiDICONTINUIDADESKevin Sanchez LoayzaÎncă nu există evaluări

- UT Nivel II Capítulo II DISCONTINUIDADESDocument47 paginiUT Nivel II Capítulo II DISCONTINUIDADESYodyÎncă nu există evaluări

- Texto 4Document46 paginiTexto 4Edgar Augusto Linares AguilarÎncă nu există evaluări

- Lab Dyf Pillajo Omar Pillajo P1Document6 paginiLab Dyf Pillajo Omar Pillajo P1omar pillajoÎncă nu există evaluări

- Presentación Educativa Proyecto Educativo Infantil Doodle Azul, Amarillo, Rosa y Verde - CompressedDocument12 paginiPresentación Educativa Proyecto Educativo Infantil Doodle Azul, Amarillo, Rosa y Verde - CompressedLUIS ENRIQUE MOSTACERO SANCHEZÎncă nu există evaluări

- Diseño de Album-VideosDocument12 paginiDiseño de Album-VideosLUIS ENRIQUE MOSTACERO SANCHEZÎncă nu există evaluări

- LIQUIDOS PenetrantesDocument10 paginiLIQUIDOS PenetrantesdanielaÎncă nu există evaluări

- DEFECTOS DE LAS PIEZAS y SEGURIDADDocument7 paginiDEFECTOS DE LAS PIEZAS y SEGURIDADJose oswaldo yanqui riveraÎncă nu există evaluări

- Defectos en SoldaduraDocument11 paginiDefectos en SoldaduraAndres MelianÎncă nu există evaluări

- Soldadura 181107152721 PDFDocument7 paginiSoldadura 181107152721 PDFLuis Alberto Tejada RiveraÎncă nu există evaluări

- Tipos de SoldaduraDocument7 paginiTipos de SoldaduraRuben Enrrique Diaz MorenoÎncă nu există evaluări

- Posiciones en La Soldadura Oxiacetilenica y Defectos ComunesDocument2 paginiPosiciones en La Soldadura Oxiacetilenica y Defectos ComunesNi ColÎncă nu există evaluări

- Imperfecciones en Las Uniones SoldadasDocument4 paginiImperfecciones en Las Uniones SoldadasJunior Machuca MedinaÎncă nu există evaluări

- Universidad Nacional Del Altiplano - PunoDocument13 paginiUniversidad Nacional Del Altiplano - PunoRoyer Mamani ApfataÎncă nu există evaluări

- Discontiunuidades en Los MaterialesDocument58 paginiDiscontiunuidades en Los MaterialesTomasitoÎncă nu există evaluări

- Defectos de FabricacionDocument25 paginiDefectos de Fabricacionjuanito077Încă nu există evaluări

- Discontinuidad en SoldadurasDocument37 paginiDiscontinuidad en Soldaduraslavm0041Încă nu există evaluări

- Procesos y DiscontinuidadesDocument47 paginiProcesos y DiscontinuidadesSimon Arberto Meier100% (1)

- Rubrica 3-2Document7 paginiRubrica 3-2Adailton Umasi PilaÎncă nu există evaluări

- Evaluacion de FallasDocument25 paginiEvaluacion de FallasPascual YeguezÎncă nu există evaluări

- Patologia en Viviendas de Mamposteria de Concreto PDFDocument29 paginiPatologia en Viviendas de Mamposteria de Concreto PDFJavier NavichocÎncă nu există evaluări

- 2.3 - Discontinuidades en SoldaduraDocument56 pagini2.3 - Discontinuidades en SoldaduraRenatoLlamocaÎncă nu există evaluări

- Discontinuidades en SoldaduraDocument75 paginiDiscontinuidades en Soldaduragelp221Încă nu există evaluări

- Defectologia ENDDocument117 paginiDefectologia ENDBreyner Rodriguez100% (2)

- Discontinuidades en Los MaterialesDocument136 paginiDiscontinuidades en Los MaterialesRED DEL GRUERO100% (1)

- Diseño de estructuras de concreto armadoDe la EverandDiseño de estructuras de concreto armadoEvaluare: 5 din 5 stele5/5 (2)

- Métodos de unión y desunión de elementos fijos estructurales. TMVL0309De la EverandMétodos de unión y desunión de elementos fijos estructurales. TMVL0309Evaluare: 5 din 5 stele5/5 (1)

- ACTIVIDAD No. 2 ENFERMERIADocument4 paginiACTIVIDAD No. 2 ENFERMERIAanon_73418859Încă nu există evaluări

- Ficha y Rúbrica de Jornadas-FinalDocument6 paginiFicha y Rúbrica de Jornadas-Finallaliz llajaruna bartoloÎncă nu există evaluări

- NRF 313 CoriolisDocument46 paginiNRF 313 CoriolisAlejandro LopezÎncă nu există evaluări

- Gsi Final PDFDocument23 paginiGsi Final PDFMemoÎncă nu există evaluări

- Formatos de Avisos de RescisionDocument26 paginiFormatos de Avisos de RescisionDiana Laura VicencioÎncă nu există evaluări

- Metodo RuscaDocument14 paginiMetodo RuscaYeferson TrujilloÎncă nu există evaluări

- FRIODocument126 paginiFRIOedomartÎncă nu există evaluări

- Proceso de Manipulación y Envasado de Las Frutas y HortalizasDocument3 paginiProceso de Manipulación y Envasado de Las Frutas y Hortalizascristhian antonio mejia castro100% (1)

- Practica 04..Document7 paginiPractica 04..Jose Belman EspitiaÎncă nu există evaluări

- Reforzamos Nuestros AprendizajesDocument7 paginiReforzamos Nuestros AprendizajesBeatriz EvazÎncă nu există evaluări

- Lineamientos de La Muestra en Campo ELCO 2022 - Junio - 04072022Document12 paginiLineamientos de La Muestra en Campo ELCO 2022 - Junio - 04072022CESAR MAURICIO CORREA RINCONÎncă nu există evaluări

- Casos de FarmacologiaDocument2 paginiCasos de FarmacologiaLuis Pérez Mariana LizbethÎncă nu există evaluări

- La Delegacion Soto KlossDocument17 paginiLa Delegacion Soto KlossPablo Castillo RagaÎncă nu există evaluări

- PET - Colocación de Bloques de ConcretoDocument10 paginiPET - Colocación de Bloques de ConcretoQuenitzon Meza ArevaloÎncă nu există evaluări

- Las Placas TectónicasDocument7 paginiLas Placas TectónicasJholman Adryam GutierrezÎncă nu există evaluări

- Balanced ScorecardDocument12 paginiBalanced ScorecardnaguayobÎncă nu există evaluări

- Taller de Lenguaje Jurídico I (Expresión Oral y Escrita) - 2023-1852 PDFDocument7 paginiTaller de Lenguaje Jurídico I (Expresión Oral y Escrita) - 2023-1852 PDFValentina BustosÎncă nu există evaluări

- Programacion en System-RplDocument88 paginiProgramacion en System-RplGilmar Daniel Rojas Quispe100% (1)

- PreviewDocument24 paginiPreviewjosselynÎncă nu există evaluări

- Arquitectura C2Document88 paginiArquitectura C2ádrianÎncă nu există evaluări

- Biografia Paul Charles MorphyDocument3 paginiBiografia Paul Charles MorphyUn rincón diferente para todosÎncă nu există evaluări

- Radioterapia Ca Mama Con ImagenesDocument29 paginiRadioterapia Ca Mama Con ImagenesCoral Garcia RiveraÎncă nu există evaluări

- El Factor FredDocument3 paginiEl Factor FredNicolas Molina CortesÎncă nu există evaluări

- P2L1SDocument2 paginiP2L1SAlex Santiago Angel ZambranoÎncă nu există evaluări

- Introduccion Al Estado Financiero - INFOTEPDocument13 paginiIntroduccion Al Estado Financiero - INFOTEPMartin Pozo BatistaÎncă nu există evaluări

- RP Documentos Extraviados 19142891736776130Document1 paginăRP Documentos Extraviados 19142891736776130Xx kruk xXÎncă nu există evaluări

- TR 350 Web 2011Document1 paginăTR 350 Web 2011Jimmy Salazar Tapia0% (1)

- PRACTICADocument2 paginiPRACTICABilly MurrugarraÎncă nu există evaluări

- PDOT JimaDocument245 paginiPDOT JimaFredy DominguezÎncă nu există evaluări

- Programa de Hotel de 4 Estrellas Venezuela ArquitecturaDocument19 paginiPrograma de Hotel de 4 Estrellas Venezuela ArquitecturaJosé LunaÎncă nu există evaluări