Documente Academic

Documente Profesional

Documente Cultură

Memoriu Hala

Încărcat de

Anonymous qjoKrp0oTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Memoriu Hala

Încărcat de

Anonymous qjoKrp0oDrepturi de autor:

Formate disponibile

MEMORIU TEHNIC

1. Date generale asupra obiectivului proiectat

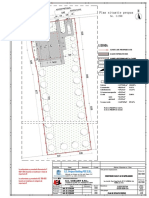

Obiectul proiectului "Hala cu structura metalica ” il constituie un corp de cladire având

destinatia depozit. Structura este amplasata în Deva, pe str. Crisului nr.18A, având un

regim de înaltime de P+Mezanin. Suprastructura cladirii are o dimensiune în

plan de 24x60 m. Înaltimea suprastructurii metalice la nivelul coamei este de 7.2 m.

2. Tema de proiectare

Datele temei de proiectare constând în desene generale de arhitectura si parametri

dimensionali au fost furnizate de catre arhitect. Au fost furnizate urmatoarele planse de

arhitectura:

_ Sectiuni orizontale

_ Sectiuni transversale caracteristice

Obiectul contractului l-au reprezentat: stabilirea solutiei constructive, analiza globala,

reactiuni pentru calculul infrastructurii, dimensionarea elementelor structurale si solutiile

tehnice de realizare a structurii metalice (elemente structurale si îmbinari), caiet de

sarcini.

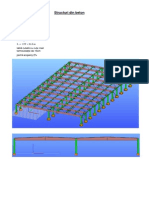

3. Solutia constructive

Structura de rezistenta este formata din cadre duale, formate din cadre curente

necontravântuite rigide, cadre de fronton contravantuite si travei cu contravântuiri

centrice dezvoltate pe un nivel. În plan longitudinal

contravântuirile sunt dispuse în cele doua cadre perimetrale. În plan transversal cadrele

perimetrale sunt rigide.

Grinzile principale de cadru sunt realizate din profile laminate, prevazute cu vuta

laprinderile pe stalpi, grinzile principale de la planseu sunt prevazute cu conectori

pentru împiedicarea flambajului prin încovoiere-rasucire. Grinzile secundare de planseu

sunt realizate din profile laminate în solutie compusa otel-beton. Conlucrarea spatiala a

structurii este asigurata de efectul de saiba rigida a planseului de beton armat in zona

mezaninului. Stâlpii suprastructurii sunt realizati din profile metalice laminate H.

4. Evaluarea încarcarilor

Structura de rezistenta a cladirii este solicitata la urmatoarele încarcari:

_ încarcarea permanenta

_ încarcarea utila

_ sarcini climatice din vânt si zapada

_ actiunea seismica.

Încarcarile permanente s-au stabilit in baza datelor furnizate de catre arhitect si

beneficiar si SR EN1991-1-1-2004.

Încarcarile climatice corespunzatoare amplasamentului constructiei s-au stabilit în

conformitate cu SR EN 1-1-3-2005 pentru zapada, respectiv SR EN 1991-1-4-2004

pentru actiunea vântului.

Actiunea seismica s-a evaluat în conformitate cu normativul P100-1/2006. Încarcarile

utile sau stabilit conform SR EN1991-1-1-2004. . Combinatiile de încarcari au fost

alcatuite conform

CR 0-2005. Structura a fost încadrata în clasa III de importanta conform CR 0-2005 si

P100-1/2006.

5. Calculul structural

Calculul structural s-a realizat pe baza unui model spatial cu ajutorul programului de

calcul SAP2000.

6. Dimensionarea structurii

Dimensionarea structurii de rezistenta s-a realizat în conformitate cu prevederile NP

033-99, SR EN 1994-1-1 si P100-1/2006. Normele Eurocode au fost folosite

în baza ordinului MTCT nr. 620/29.04.2005.

La dimensionarea structurii s-a avut in vedere respectarea conditiei de rezistenta si a

conditiei de stabilitate corespunzatoare starilor limita ultime, respectiv a deplasarilor

admise corespunzatoare starilor limita de serviciu.

7. Conditii de tehnice de executie si montaj

Executia si montajul structurii se realizeaza cu respectarea conditiilor de calitate si a

tolerantelor precizate în normele în vigoare (EN 1090-1,SR EN 10164,EN 10025, C150-

99, P100-1/2006, C56-85, P118-99, EN 1090-2).

Responsabilitatea pentru urmarirea calitatii executiei conform normelor în vigoare si

desenelor de executie revine uzinei producatoare si firmei care asigura montajul

structurii, având obligatia de a semnala cu promptitudine proiectantului eventualele

abateri dimensionale fata de proiect sau calitatea necorespunzatoare a materialelor

utilizate, constatate în momentul receptiei pe santier.

Proiectantul îsi declina orice raspundere în situatia în care elementele metalice sunt

executate sau montate necorespunzator, precum si fata de orice fel de modificare

adusa structurii (sarcini suplimentare, goluri in elementele de rezistenta) aduse ulterior

realizarii constructiei, daca nu au fost cuprinse în tema de proiectare initiala si nu s-au

luat în considerare la proiectare.

Pentru detalii suplimentare asupra conditiilor tehnice de executie si montaj se va

consulta caietul de sarcini.

CAIET DE SARCINI

1. Conditii generale

1.1. Prevederi generale: Prezentul Caiet de Sarcini se aplica la realizarea documentatiei

DDE, executia în uzina, pe santier si montaj, la controlul si receptia confectiei metalice

care face parte din investitie.

Executia, receptia, depozitarea, atât în uzina cât si pe santier, transportul, ambalarea,

montajul, vopsirea si finisajul constructiei si a partilor de constructie metalica, vor

respecta prevederile standardelor, normativelor si instructiunilor tehnice în vigoare si

prevederile prezentului Caiet de Sarcini.

Prezentul Caiet de Sarcini nu suplineste prevederile normativelor în vigoare ci le

completeaza si precizeaza anumite detalii si modul de interpretare.

Respectarea prevederilor normativelor în vigoare, cu aplicabilitate la lucrarile de

constructii în toate fazele de executie si montaj ale investitiei, specificate sau nu în

documentatie si prezentul Caiet de Sarcini, este obligatorie si constituie baza receptiei

provizorii si definitive a unor parti din lucrare sau a ansamblului ei. Furnizorul

(executantul) va face instructajul necesar cu întregul personal de executie, în uzina

si pe santier, referitor la proiect, normative, instructiuni tehnice si prezentul Caiet de

Sarcini în asa fel încât fiecare din cei ce contribuie la realizarea lucrarii sa cunoasca

perfect sarcinile ce le revin în respectarea conditiilor tehnice de calitate a lucrarii.

1.2. Normative de referinta

EN 1090-1:2008 Execution of steel structures and aluminium structures - Part 1:

Requirements for conformity assessment of structural

Components

SR EN 1993-1-3:2006 Proiectarea structurilor din otel.Proiectarea imbinarilor.

SR EN 1993-1-10:2006 Proiectarea structurilor din otel.Alegerea claselor de calitate a

otelurilor.

EN 1090-2:2008 Execution of steel structures and aluminium structures - Part 2:

Technical requirements for steel structures.

SR EN 25817/93 Îmbinari sudate cu arc electric din otel. Ghid pentru nivelurile de

acceptare a defectelor.

SR EN 1993-1-1 Proiectarea structurilor din otel. Reguli generale pentru cladiri.

SR EN 10025-1/2005 Produse laminate la cald din oteluri de constructie nealiate.

Conditii tehnice de livrare

C 150 – 99 Normativ privind calitatea îmbinarilor sudate din otel ale

constructiilor civile, industriale si agricole.

SR EN 729-1,2,3,4-1996 Conditii de calitate pentru sudarea prin topire a materialelor

metalice.

SR EN 29692-1994 Sudarea cu arc electric cu electrodul învelit. Sudare cu arc electric

în mediu protector si sudare cu gaze prin topire.

SR EN 10020-94 Definirea si clasificarea marcilor de otel.

SR EN 10002-1 Materiale metalice. Încercarea la tractiune. Partea 1: Metoda de

încercare la temperatura ambianta.

SR EN 10021 Oteluri si produse siderurgice. Conditii tehnice generale de

livrare.

SR EN 10027-1 Sisteme de simbolizare pentru oteluri. Partea 1: Simbolizarea

alfanumerica; simboluri principale.

SR EN 10027-2 Sisteme de simbolizare pentru oteluri. Partea 2: Simbolizarea

numerica.

SR EN 10045-1 Materiale metalice. Încercarea la încovoiere prin soc pe epruvete

Charpy. Partea 1: Metoda de încercare.

SR EN 10164 Oteluri de constructii cu caracteristici îmbunatatite de deformare

pe directie perpendiculara pe suprafata produsului.

GP 111-04 Ghid de proiectare privind protectia împotriva coroziunii a

constructiilor din otel

SR ISO 9223:1996 Coroziunea metalelor si aliajelor. Corozivitatea atmosferelor.

Clasificare

SR EN ISO 12944-2:2002

Vopsele si lacuri. Protectia prin sisteme de vopsire a structurilor

de otel împotriva coroziunii.

GE 053-04 Ghid de executie privind protectia împotriva coroziunii a

constructiilor din otel.

GE 054-06 Ghid privind urmarirea în exploatare a protectiilor anticorozive la

constructii din otel. Masuri de interventie

CP 012/1-2007 Cod de practica pentru producerea betonului

C28-83 Instructiuni tehnice pentru sudarea armaturilor din otel.

SR EN 1993-1-10 Eurocod 3: Proiectarea structurilor de otel Partea 1-10: Alegerea

claselor de calitate a otelului.

SR EN 10080:2005 Oteluri pentru armarea betonului. Oteluri sudabile pentru beton

armat. Generalitati

SR EN ISO 13918: 2008 Sudare. Bolturi si inele ceramice pentru sudarea cu arc electric

a bolturilor

SR EN ISO 14555: 2007 Sudare. Sudarea bolturilor pe materiale metalice

SR EN 15048-1: 2007 Asamblari cu suruburi nepretensionate pentru structuri metalice.

Partea 1: Cerinte generale

SR EN 14399-3: 2005 Asamblari de înalta rezistenta cu suruburi pretensionate pentru

structuri metalice. Partea 3: Sistem HR. Ansambluri surub cu cap hexagonal si piulita

SR EN 14399-6: 2005/AC: 2006

Asamblari de înalta rezistenta cu suruburi pretensionate pentru

structuri metalice. Partea 6: Saibe plate tesite

C133-82 Instructiuni tehnice privind îmbinarea elementelor de constructii

metalice cu suruburi de înalta rezistenta pretensionate

1.3. Clasa de importanta a constructiei

Structura se încadreaza în clasa III de importanta conform CR 0-2005 si P100-1/2006.

1.4. Materiale

În conformitate cu documentatia PT, în elementele structurii de rezistenta a cladirii se

folosesc urmatoarele materiale si organe de asamblare:

_ otel S355 JR G2 (IPE360, HEB500,IPE450+vuta, HEB160)

-otel S355 J0 Z25( placi de capat t=25mm)

-Otel S235 JR G2(IPE270,IPE300,TUBO-D114.3-3.6,TUBO-D76.1-3.2,sectiuni circulare

pline pentru cuntravintuiri D-30)

conform SR EN 10025-1

_ organe de asamblare (surub+piulita+saiba) de înalta rezistenta pentru îmbinari

pretensionate, conform SR EN 14399-3: 2005 (suruburi si piulite) si SR EN 14399-6:

2005/AC: 2006 (saibe)

_ beton C20/25 / CEM II A / 0-16 / S2 la planseul de la suprastructura,

conform CP 012/1-2007

_ armatura PC52 conform SR EN 10080: 2005

_ conectori conform SR EN ISO 13918: 2008

Toate materialele utilizate la constructia lucrarii vor fi vor fi însotite de certificate de

calitate si specificatii tehnice în conformitate cu normele nationale si europene în

vigoare, corespunzator cerintelor specificate în proiect. Certificatele de calitate vor fi

prezentate la receptie în uzina a produselor laminate, respectiv la receptia pe santier,

dupa care vor fi pastrate la executant si beneficiar timp de 10 ani.

Furnizorul lucrarilor este obligata sa verifice prin sondaj calitatea otelului livrat la fiecare

200- 500 tone livrate. Defectele de suprafata si interioare ale laminatelor trebuie sa

corespunda anexei L.2 EN 1090-2.

1.5. Categoria de executie a lucrarilor de constructii metalice

Elementele structurii

Pentru elementele sudate, nivelul de acceptare al defectelor în conformitate cu SR EN

25817-1993 si C150-1999 este marcat pe plansele cu detaliile de îmbinari.

2. Documentatia tehnica de executie si montaj

2.1. Documentatia DDE

Documentatia DDE se elaboreaza de catre proiectantul de specialitate, pe baza PT,

prezentului caiet de sarcini si a normelor tehnice în vigoare; se supune verificarii de

catre verificatorul atestat MLPTL, atestat de catre beneficiar. Documentatia DDE va

contine piesele scrise si desenate specificate în STAS 767/0-88. Documentatia DDE va

contine urmatoarele informatii:

_ Pentru zonele si barele disipative, valoarea limitei de curgere f y,max care nu poate fi

depasita de materialul folosit efectiv la realizarea structurii, trebuie specificata si notata

în planurile de executie.

_ Categoria de executie pentru fiecare element în parte conform articolului 1.3. din

STAS 767/0 - 88;

_ Pe elementele sudate se va indica, pentru fiecare cusatura sudata în parte, nivelul de

acceptare al sudurilor conform Instructiunilor tehnice C 150 - 99;

Reprezentarea si cotarea îmbinarilor sudate se va face în conformitate cu SR-EN 22553

–1995 "Îmbinari sudate si lipite. Reprezentari simbolice pe desene" si SR EN 10164

Incercarea imbinarilor

Proiectantul DDE nu poate modifica solutiile tehnice si specificatiile din PT decât cu

acordul proiectantului PT si a verificatorului atestat.

2.2. Documentatia tehnologica de executie în uzina

Documentatia tehnologica de executie în uzina, se realizeaza pe baza proiectelor PT si

DDE în conformitate cu prevederile din prezentul caiet de sarcini si cu normele tehnice

în vigoare.

Furnizorul are obligatia sa întocmeasca o documentatie a tehnologiei de confectionare,

care sa cuprinda operatiile de debitare si prelucrare a pieselor si preasamblare în uzina.

Modificari

Întreprinderea care uzineaza piesele metalice are obligatia ca înainte de începerea

uzinarii sa verifice planurile de executie. O atentie deosebita se va da verificarii tipurilor

si formelor cusaturilor sudate prevazute în proiect. În cazul constatarii unor deficiente

sau în vederea usurarii uzinarii (de exemplu alte forme ale rosturilor, îmbinarilor sudate

precum si pozitia îmbinarilor), se va proceda dupa cum urmeaza :

_ pentru deficiente care nu afecteaza structura metalica din punct de vedere al

rezistentei sau montajului (neconcordanta unor cote, diferente în extrasul de materiale,

etc.), uzina efectueaza modificarile respective, comunicându-le în mod obligatoriu si

proiectantului;

_ pentru unele modificari care ar putea afecta structura din punct de vedere al

rezistentei sau al montajului, va comunica proiectantului propunerile de modificari

pentru avizul acestuia.

Orice modificare de proiect se face numai cu aprobarea prealabila scrisa a

proiectantului.

Modificarile mai importante se introduc în planurile de executie de catre proiectant;

pentru unele modificari mici acestea se pot face de catre uzina executanta, dupa ce

primeste avizul în scris al proiectantului.

Continutul documentatiei

Dupa verificarea proiectului si introducerea eventualelor modificari, uzina constructoare

întocmeste documentatia de executie care trebuie sa cuprinda :

_ Toate operatiile de uzinare pe care le necesita realizarea elementelor începând de la

debitare si terminând cu expedierea lor.

_ Tehnologia de debitare si taiere.

_ Procesul tehnologic de executie pentru fiecare subansamblu în parte, care trebuie sa

asigure îmbinarilor sudate cel putin aceleasi caracteristici mecanice ca si cele ale

metalului de baza care se sudeaza, precum si clasele de calitate prevazute în proiect

pentru cusaturile sudate.

_ Preasamblarea în uzina, metodologia de masurare a tolerantelor la premontaj.

Procesul tehnologic de executie pentru fiecare piesa trebuie sa cuprinda:

_ piese desenate cu cote, pentru fiecare reper;

_ procedeele de debitare ale pieselor si de prelucrare a muchiilor, cu modificarea clasei

de calitate a taieturilor;

_ marcile si clasele de calitate ale otelurilor care se sudeaza;

_ tipurile si dimensiunile cusaturilor sudate;

_ forma si dimensiunile muchiilor care urmeaza a se suda conform datelor din proiect

sau, în lipsa acestora, conform SR EN 29692/94 si SR EN ISO 9692-2 :2000;

_ marca, caracteristicile si calitatea materialelor de adaos: electrozi, sârme si flexuri;

_ modul si ordinea de asamblare a pieselor în subansamble;

_ procedeele de sudare;

_ regimul de sudare;

_ ordinea de executie a cusaturilor sudate;

_ ordinea de aplicare a straturilor de sudura si numarul trecerilor;

_ modul de prelucrare a cusaturilor sudate;

_ tratamentele termice daca se considera necesare;

_ ordinea de asamblare a subansamblelor;

_ planul de control nedistructiv (Roentgen, gamma sau ultrasonic) al îmbinarilor;

_ planul de prelevare a epruvetelor pentru încercari distructive;

_ regulile si metodele de verificare a calitatii pe faze de executie, cf. SR EN 10164

si prevederile prezentului caiet de sarcini.

Regimurile de sudare se stabilesc de catre întreprinderea de uzinare, pe îmbinari de

proba, acestea se considera corespunzatoare numai daca rezultatele încercarilor

distructive si analizelor metalografice realizate conform tabel 5 din C 150-99 corespund

prevederilor din tabelul 6 al normativului respectiv.

Furnizorul este direct si singur raspunzator pentru întocmirea proceselor tehnologice de

executie si sudare ale subansamblelor (care se executa în uzina), de alegerea

regimurilor optime de sudare, de calitatea materialelor de adaos alese ca si calitatea

lucrarilor executate, în conformitate cu planurile de executie si prezentul Caiet de

Sarcini.

Procedura de sudare: Fise tehnologice

În vederea realizarii în bune conditiuni a subansamblelor realizate în serie,

întreprinderea executanta va întocmi fise tehnologice pentru toate tipurile de procedee

de sudare utilizate la lucrare si pentru toate subansamblele sudate conform procedurilor

respective.

La întocmirea fiselor si procedeelor tehnologice se va avea în vedere respectarea

dimensiunilor si cotelor din proiecte, precum si calitatea lucrarilor, în limita tolerantelor

admise prin SR EN 1090 si prin prezentul caiet de sarcini.

Dimensiunile si cotele din planurile de executie reprezinta cotele dupa sudarea

subansamblelor. Pentru piesele cu lungimi fixe prevazute ca atare în proiect,

dimensiunile sunt date pentru o temperatura de + 20 C.

La întocmirea fiselor tehnologice se vor avea în vedere urmatoarele:

_ unitatile care executa îmbinari sudate de nivel B si C trebuie sa utilizeze proceduri de

sudare calificate, conform SR EN 288-1,2,3-1995, SR EN 288-5,6-1996 si SR EN 288-

7,8-1997.

_ Calificarea procedurilor de sudare se face sub supravegherea coordonatorului cu

sudura al unitatii de executie, care raspunde pentru exactitatea si conformitatea datelor

obtinute, conform SR EN 719-1995.

_ Coordonatorul tehnic cu sudura tine evidenta procedurilor de sudare (WPS welding

procedure specification) întocmite conform SR EN 288-2-1995.

_ Alegerea metodei de calificare conform SR EN 288 se face de catre coordonatorul

sudarii, în concordanta cu conditiile impuse de SR EN 1090 pentru categoriile A si B de

constructii.

_ Pentru verificarea procedurilor de sudare aplicate se vor efectua probe martor în

conditiile procesului de fabricatie de catre sudori stabiliti de coordonatorul tehnic cu

sudura.

Conditiile de calitate pentru încercari pe epruvete prelevate din probe martor sunt

prevazute în SR EN 288.

_ Procesul tehnologic de executie pentru subansamblele de proba, care va cuprinde si

tehnologiile de sudare, va fi elaborat de uzina si avizat de catre un inginer sudor

certificate de catre ISIM. Dupa omologarea subansamblelor de proba se vor omologa

tehnologiile de sudare pentru toate tipurile de îmbinari în conformitate cu SR EN ISO

15614-8 :2003.

_ Procesele tehnologice de executie pentru subansamblele completate si definitivate în

urma

executiei celor de proba, vor fi aduse la cunostinta proiectantului, beneficiarului si

întreprinderii de montaj.

_ Pe baza proceselor tehnologice definitivate în urma încercarilor, inginerul sudor va

extrage din acestea, din "Caietul de sarcini" si din standarde, toate sarcinile de executie

si conditiile de calitate ce trebuiesc respectate la lucrarile ce revin fiecarei echipe de

lucru (sortare, îndreptare, sablare, trasare, debitare, asamblare provizorie, haftuire,

sudare, prelucrare, etc.). Aceste extrase vor fi predate echipelor si instruite conform

acestora, astfel încât fiecare muncitor sa cunoasca perfect sarcinile ce îi revin.

2.3. Documentatia tehnologica de executie si montaj pe santier

Documentatia tehnologica de executie si montaj pe santier a structurii, se realizeaza de

catre întreprinderea care executa montajul, pe baza documentatiei PT si DDE, a

prevederilor din caietul de sarcini si a normelor tehnice în vigoare. Montajul structurii

metalice se va face pe baza unui proiect tehnologic, întocmit de catre personal

specializat din cadrul întreprinderii care face montajul sau la cerinta acesteia de catre

firme specializate. ]

Documentatia tehnologica de montaj va cuprinde:

_ Masuri privind depozitarea si transportul pe santier a elementelor de constructie din

otel.

_ Organizarea asamblarii pe tronsoane, pe santier, a elementelor din otel, cu indicarea

mijloacelor de transport si ridicat necesare.

_ Indicarea dimensiunilor a caror verificare este necesara pentru asigurarea realizarii

tolerantelor de montare impuse prin proiectul de executie si prin prescriptiile tehnice.

_ Materialele de adaos, metoda de prelucrare a marginilor pieselor, procedeul si regimul

de sudare, planul de succesiune a executarii sudurilor de montare, masurile ce trebuie

luate pentru evitarea sau reducerea în limitele admise a deformatiilor si eforturilor

remanente produse prin sudurile de montare, prelucrarea ulterioara a suprafetelor

cordoanelor de sudura a elementelor solicitate dinamic. Modificarile proiectelor de

executie, îneventualitatea simplificarii procesului tehnologic de montare, se vor face

numai cu acordul prealabil, în scris al proiectantului si investitorului.

_ Masuri pentru executia îmbinarilor cu suruburi pretensionate.

_ Verificarea cotelor si a nivelelor indicate în proiect pentru elementele montate.

_ Marcarea elementelor si ordinare fazelor operatiei de montare.

_ Asigurarea stabilitatii elementelor din otel în fazele operatiei de montare.

_ Planul operatiilor de control în conformitate cu prevederile proiectului de executie, a

prescriptiilor tehnice.

_ Metodele si frecventele verificarilor ce trebuiesc efectuate pe parcursul si la

terminarea fazelor de lucrari de montare.

În cazul în care sunt prevazute îmbinari sudate de montaj, pe santier, se vor elabora

fise tehnologice pentru acestea, în conformitate cu procedura de la punctul 0 precedent.

3. Conditii de tehnice de executie si montaj

3.1. Prevederi generale

Executia si montajul structurii se realizeaza cu respectarea conditiilor de calitate si a

tolerantelor precizate în normele în vigoare (SR EN 1090-1,SR EN 1090-2, C150-99,

P100-1/2006, C56-85, P118-99, EN 1090-2).

Se vor respecta toate tolerantele dimensionale, de forma si pozitie prevazute pentru

montaj in EN 1090-2.

Pentru eliminarea oricaror abateri se va executa premontajul uzinal.

Montajul structurii se realizeaza prin suruburi M16,M20 gr 10.9, M16 gr 8.8, ancore M26

S235 si sudura de montaj de nivel C si B de acceptare a defectelor conform

normativului C150-99.

În zonele afectate de sudura de montaj, se reface protectia anticorosiva.

La manipularea, transportul si depozitarea elementelor executate se vor lua toate

masurile pentru evitarea deformarilor locale sau de ansamblu ale acestora si pentru

evitarea avarierii protectiei lor anticorosive. Eventualele zgârieturi in urma transportului

si montajului se corecteaza cu vopsea de retus

Protectia la foc a structurii metalice va fi realizata în conformitate cu prescriptiile în

vigoare si în concordanta cu cerintele impuse de catre arhitect si beneficiar cu privire la

finisajele cladirii.

Eventualele zgârieturi in urma transportului si montajului se corecteaza cu vopsea de

retus.

3.2. Tolerante de montaj

Tolerantele la executia asamblarii elementelor de constructii la montaj sunt cele din

, EN 1090-2 si prezentul Caiet de Sarcini.

Pentru asigurarea în tolerantele admise, se va asigura un control optic cu aparatura

adecvata lamontajul stâlpilor. Se atrage în mod deosebit atentia asupra axarii corecte a

stâlpilor si în mod special asupra verticalitatii.

Verificarea tolerantelor de montaj se va efectua dupa montarea fiecarui tronson de

stâlpi si

riglelor aferente. Se va alcatui un proces-verbal de receptie a masuratorilor în baza

carora se vor verifica tolerantele de montaj. Montajul tronsonului urmator nu va putea

începedecât dupa receptia tronsonului curent.

3.3. Îmbinarile sudate

Sudurile de santier se vor executa numai cu sudori autorizati, cu scule, dispozitive si

utilaje corespunzatoare, luându-se toate masurile necesare pentru asigurarea calitatii

îmbinarilor sudate. Nivelul de acceptare al defectelor îmbinarilor sudate este C în

conformitate cu normativul C150-99, cu exceptia sudurilor marcate cu nivelul de

acceptare B.

3.4. Îmbinarile cu suruburi

Îmbinarile cu suruburi folosite la montajul structurii metalice sunt de doua tipuri, indicate

pe plansele cu detaliile de îmbinare:

_ Îmbinari nepretensionate. Suprafata pieselor în contact nu necesita pregatiri speciale,

având aceiasi protectie anticorosiva ca si elementul care se îmbina. Organele de

asamblare

pentru aceste îmbinari trebuie sa fie conform SR EN 15048-1: 2007. Alternativ, acestea

pot fi aprovizionate conform SR EN 14399-3: 2005 (suruburi si piulite) si SR EN 14399-

6: 2005/AC: 2006 (saibe).

_ Îmbinari pretensionate. Înainte de asamblare, suprafata pieselor în contact se va

sabla si proteja prin pulverizare cu produse pe baza de aluminiu sau zinc, care sa

asigure un coeficient de frecare de cel putin = 0.4 (suprafata clasa B conform EN

1090-2).

Organele de asamblare pentru aceste îmbinari trebuie sa fie conform SR EN 14399-3:

2005 (suruburi si piulite) si SR EN 14399-6: 2005/AC: 2006 (saibe). Pretensionarea

îmbinarilor se va efectua în conformitate cu normativul C133-82. Acesta contine

prevederi doar pentru suruburi negre, slab lubrifiate. În cazul în care suruburile de înalta

rezistenta folosite la montaj sunt lubrifiate cu alte sisteme (de ex. MoS2), pretensionarea

suruburilor poate fi efectuata conform EN 1090, functie de tipul de lubrifiere a

suruburilor.

Pentru îmbinarile pretensionate se vor întocmi procese verbale de verificare, pe baza

modelului din C133-82.

3.5. Sudarea conectorilor

Conectorii de pe talpile grinzilor se vor suda prin tehnologia "arc tras" - ciclu lung cu

inel ceramic, conform SR EN ISO 14555. Rezistenta îmbinarii sudate trebuie sa fie cel

putin egala cu rezistenta tijei conectorului.

3.6. Protectia anticorosiva

Protectia anticorosiva a elementelor structurii metalice de rezistenta se va stabili în

conformitate cu GP 111-04, GE 053-04 si GE 054-06. La stabilirea solutiei de protectie

anticorosiva se va considera o durabilitate ridicata (R - peste 15 ani) conform GP 111-

04.

Clasa de corosivitate a elementelor structurii de rezistenta este prevazuta în urmatorul

tabel:

Elemente structurale Clasa de corozivitate conform SR

ISO 9223 si SR EN ISO 12944-2

Elemente aparente (exterioare) ale structuri: stâlpi,

grinzi si contravântuiri din cadrele contravântuite din

axele A si D.

C2

Grinzi si contravântuiri nu sunt înglobate în

beton

C1

Stâlpi, grinzi si contravântuiri aflate în interiorul

cladirii în partea de suprastructura

Organele de asamblare (suruburile, piulitele si saibele) folosite la îmbinarea elementelor

structurale din clasa de corozivitate C3 si C2 se vor fi galvanizate.

3.8. Controlul executiei

Firma care executa lucrarea va asigura prin organe competente, controlul tehnic

neîntrerupt al operatiunilor de asamblare si montaj si receptia asamblarii fiecarui

subansamblu sau element, atât la sol cât si la montaj.

Controlul operatiunilor de asamblare si montaj se vor face vizual si prin masuratori

dimensionale. Se vor verifica dimensiunile, forma si calitatea cordoanelor de sudura de

la îmbinarea fiecarui element, respectarea tolerantelor la asamblare si a celor de

montaj.

Lucrarile de montaj si de sudare pe santier vor fi urmarite si receptionate, pe faze de

executie, de un delegat permanent al clientului.

3.9. Protectia muncii si PSI

La executia si montajul structurii metalice se vor respecta toate instructiunile de

protectia muncii si PSI aflate în vigoare la data respectiva. Principalele acte normative

sunt urmatoarele:

_ Legea nr. 319/2006 a securitatii si sanatatii în munca;

_ Hotarârea nr. 1146/2006 – privind cerintele minime de securitate si sanatate pentru

utilizarea în munca de catre lucratori a echipamentelor de munca;

_ Hotarârea nr. 1048/2006 – privind cerintele minime de securitate si sanatate pentru

utilizarea de catre lucratori a echipelor individuale de protectie la locul de munca;

_ Hotarârea nr. 1091/2006 – privind cerintele minime de securitate si sanatate pentru

locul de munca;

_ Norme generale de protectia muncii, emise prin Ordinul Ministerului Muncii si

Protectiei Sociale (MMPS) nr. 578/1996 si Ordinul Ministerului Sanatatii nr. 5840/1996;

_ Norme specifice de securitate a muncii pentru constructii si confectii metalice, emise

prin Ordinul MMPS nr.56/1997 (cod 42);

_ Norme specifice de securitate a muncii pentru lucrari de zidarie, montaj prefabricate si

finisaj constructii, emise prin Ordinul MMPS in 1996 (cod 27);

_ Norme specifice de securitate a muncii pentru prepararea, transportul, turnarea

betoanelor si executarea lucrarilor de beton armat si precomprimat, emise prin Ordinul

MMPS nr. 136/1995 (cod7);

_ Norme specifice de protectia muncii pentru manipularea, transportul prin purtare cu

mijloace mecanizate si depozitarea materialelor, emise prin Ordinul MMPS nr. 719/1997

(cod 57);

_ Norme specifice de securitate a muncii pentru lucrul la înaltime, emise prin Ordinul

MMPS nr. 235/1995 (cod 12);

_ Ordonanta nr. 60 din 1997.

_ N.G.P. II/1977 cap. I, III, IV, V si VI.

_ Norme tehnice P 118/83.

4. Receptia lucrarilor de constructii

Receptia constructiilor se va efectua în conformitate cu C 56 - 85.

În timpul executiei lucrarii se vor retine toate documentele necesare întocmirii cartii

constructiei, respectiv: proiectul care a stat la baza executiei, dispozitiile de santier

emise pe parcursul executarii lucrarii, procesele verbale de receptie calitativa si de

lucrari ascunse întocmite pe parcursul executiei, precum si certificatele de calitate ale

materialelor folosite, buletine de încercari, etc.

Eventualele remedieri necesare, se vor executa numai cu avizul sau sprijinul

proiectantului.

La receptia lucrarilor de constructii se vor verifica: corectitudinea executarii îmbinarilor

sudate, precum si corectitudinea asamblarii tronsoanelor metalice pe santier. La

receptia lucrarilor se vor prezenta si documentele de calitate si specificatiile pentru

materiale si elementele structurale.

Se va verifica corectitudinea executarii protectiei anticorosive la constructiile metalice.

5. Întretinerea constructiei

În timpul exploatarii, beneficiarul va urmari ca elementele constructiilor sa nu fie

încarcate peste limitele admise în proiect.

Depunerile de praf industrial vor fi înlaturate la intervale regulate astfel încât acestea sa

nu depaseasca limitele admise. Înlaturarea depunerilor de praf se va face pe baza unui

program întocmit în acest sens de beneficiar.

Periodic se va face o verificare tehnica a starii constructiei.

Dupa evenimente cu caracter exceptional (cutremure, incendii, explozii, avarii datorate

procesului de exploatare, etc.) se va face în mod obligatoriu verificarea starii tehnice a

constructiei.

S-ar putea să vă placă și

- PT - Memoriu Tehnic LIFTDocument10 paginiPT - Memoriu Tehnic LIFTDan Moraru100% (1)

- Hala Metalica Cu BirouriDocument121 paginiHala Metalica Cu BirouriMihail Iuga100% (4)

- Memoriu Rezistenta HALA METALICADocument6 paginiMemoriu Rezistenta HALA METALICAMirela100% (1)

- Memoriu Continuare Lucrari NEAGUDocument7 paginiMemoriu Continuare Lucrari NEAGUAdriana Manea0% (1)

- Memoriu Tehnic JustificativDocument4 paginiMemoriu Tehnic JustificativAdrian MateiÎncă nu există evaluări

- Memoriu SANEPID Schimbare DestinatieDocument7 paginiMemoriu SANEPID Schimbare DestinatiecarmenÎncă nu există evaluări

- Hala Metalica CalculDocument8 paginiHala Metalica CalculSebastian IvanovÎncă nu există evaluări

- Proiect Metal FinalDocument25 paginiProiect Metal FinalnicotinbuhaÎncă nu există evaluări

- Memoriu Tehnic de RezistentaDocument8 paginiMemoriu Tehnic de RezistentaAlexandra PutziferÎncă nu există evaluări

- Memoriu Tehnic StructuraDocument41 paginiMemoriu Tehnic StructuraAlina CiuraruÎncă nu există evaluări

- Pereti Structurali de Beton ArmatDocument22 paginiPereti Structurali de Beton ArmatGhinet MariusÎncă nu există evaluări

- Megaprofil Cofraj 58.210.840Document3 paginiMegaprofil Cofraj 58.210.840Stelian ConstantinescuÎncă nu există evaluări

- Memoriu de RezistentaDocument8 paginiMemoriu de RezistentaManciu Mihai CosminÎncă nu există evaluări

- Hala Industriala Cu Structura Metalica - Etapa 2Document15 paginiHala Industriala Cu Structura Metalica - Etapa 2Katy MironÎncă nu există evaluări

- Tehnologie CamasuireDocument2 paginiTehnologie CamasuirePops Claudiu MihaiÎncă nu există evaluări

- Proiect Metal Hala MetalicaDocument5 paginiProiect Metal Hala MetalicaancaÎncă nu există evaluări

- Memoriu PT RezistentaDocument13 paginiMemoriu PT RezistentaIonut PatrasÎncă nu există evaluări

- Memoriu de RezistentaDocument3 paginiMemoriu de RezistentaGherman Alexandru-PaulÎncă nu există evaluări

- Proiect Structuri Metalice GoroveiDocument9 paginiProiect Structuri Metalice GoroveiFlorin FlorinellÎncă nu există evaluări

- Formular Fasonare ArmaturăDocument6 paginiFormular Fasonare ArmaturăAlexandru IonÎncă nu există evaluări

- Exemplu Calcul Hala MetalicaDocument78 paginiExemplu Calcul Hala MetalicaNicu Tataru80% (5)

- Gard Imprejmuire FinalDocument147 paginiGard Imprejmuire FinalIon Costea100% (1)

- 4.calcul HigrotermicDocument20 pagini4.calcul HigrotermicClaudiu Barbosu100% (1)

- Curs 6 - U - Tehnologia Lucrarilor de ArmareDocument11 paginiCurs 6 - U - Tehnologia Lucrarilor de Armarealin882004100% (1)

- Breviar Calcul AxisvmDocument119 paginiBreviar Calcul AxisvmCristi RanjaÎncă nu există evaluări

- Epura de Intrerupere A BarelorDocument7 paginiEpura de Intrerupere A BarelorAoun OmarÎncă nu există evaluări

- Memoriu Tehnic de RezistentaDocument3 paginiMemoriu Tehnic de RezistentaFlorin Mihut0% (1)

- Memoriu Hala BerzoviaDocument6 paginiMemoriu Hala BerzoviaFlorescu AlexÎncă nu există evaluări

- Evaluarea Incarcarilor Permanente Stratificatie PlanseeDocument4 paginiEvaluarea Incarcarilor Permanente Stratificatie Planseesandra222sabrinaÎncă nu există evaluări

- 254603538-Licenta-Constructii-P-4E Beton PDFDocument142 pagini254603538-Licenta-Constructii-P-4E Beton PDFAlexandruDanielÎncă nu există evaluări

- r04 - Plan Armare Stalpi - 8Document1 paginăr04 - Plan Armare Stalpi - 8Coţac Oana CristinaÎncă nu există evaluări

- Proiect Lemn - Acoperis Tip Sarpanta Pentru Cladire de LocuitDocument11 paginiProiect Lemn - Acoperis Tip Sarpanta Pentru Cladire de LocuitPredescu DarieÎncă nu există evaluări

- BC - Calculul Planseului Mixt Otel-Beton-3Document3 paginiBC - Calculul Planseului Mixt Otel-Beton-3Santiago_Maresca77Încă nu există evaluări

- Proiectarea Unui Adapost Pentru TaurineDocument18 paginiProiectarea Unui Adapost Pentru Taurinezeboman001973Încă nu există evaluări

- Plan Armare Grinda Transversala A2Document1 paginăPlan Armare Grinda Transversala A2Socaciu MugurelÎncă nu există evaluări

- Proiect FundatiiDocument50 paginiProiect FundatiiNorbert VarholÎncă nu există evaluări

- Antemasuratoare Casa DurlanDocument5 paginiAntemasuratoare Casa DurlanUdrea Fanica100% (1)

- Dispozitie de SantierDocument1 paginăDispozitie de SantierIstrate IulianÎncă nu există evaluări

- Breviar de CalculDocument145 paginiBreviar de CalculCristian DumitruÎncă nu există evaluări

- 3 Memoriu Schimbare Destinatie LiteniDocument3 pagini3 Memoriu Schimbare Destinatie LiteniAndrei Florescu100% (1)

- Memoriu Tehnic RezistentaDocument7 paginiMemoriu Tehnic RezistentaandraÎncă nu există evaluări

- Memoriu Tehnic DemolareDocument3 paginiMemoriu Tehnic DemolareFlorescu AlexÎncă nu există evaluări

- Predimensionarea Elementelor de Rezistenta - Hala MetalicaDocument8 paginiPredimensionarea Elementelor de Rezistenta - Hala MetalicaFarkas PalÎncă nu există evaluări

- Memoriu Firma LuminoasaDocument4 paginiMemoriu Firma LuminoasaAlexandra ChioreanÎncă nu există evaluări

- LICENȚĂDocument87 paginiLICENȚĂAna-Maria PirvanusÎncă nu există evaluări

- Mathcad - Proiect Hala PrefabricataDocument54 paginiMathcad - Proiect Hala PrefabricataVasi LazărÎncă nu există evaluări

- Memoriu Hala MetalicaDocument10 paginiMemoriu Hala MetalicasergiuardeleanÎncă nu există evaluări

- Memoriu Tehnic Justificativ Proiect GardDocument2 paginiMemoriu Tehnic Justificativ Proiect GardSpiru Afrem0% (1)

- Memoriu Hala MobilierDocument28 paginiMemoriu Hala MobilierPaul AntochiÎncă nu există evaluări

- Proiect ConstructiiDocument13 paginiProiect ConstructiiEnache Valentin0% (1)

- Lista Cantitati ConstructiiDocument21 paginiLista Cantitati Constructiiag_007Încă nu există evaluări

- Memoriu Tehnic - DTADDocument6 paginiMemoriu Tehnic - DTADArvinte CristianÎncă nu există evaluări

- Fisa Tehnica PecorDocument5 paginiFisa Tehnica PecorRazvan DanielÎncă nu există evaluări

- Caiet de Sarcini MetalDocument34 paginiCaiet de Sarcini MetalMIRCEA TOMUSÎncă nu există evaluări

- Caiet Sarcini MetalDocument53 paginiCaiet Sarcini MetalDan Constantinescu100% (1)

- Caiet de Sarcini Constructii Metalice (De Pe Encipedia)Document37 paginiCaiet de Sarcini Constructii Metalice (De Pe Encipedia)starspleshÎncă nu există evaluări

- Caiet de Sarcini - MetalDocument21 paginiCaiet de Sarcini - MetalBogdan NeacşiuÎncă nu există evaluări

- Caiet de Sarcini - Structura MetalicaDocument8 paginiCaiet de Sarcini - Structura MetalicaPopovici MihaelaÎncă nu există evaluări

- Procedura Tehnica de Executie - Docx0Document77 paginiProcedura Tehnica de Executie - Docx0Lucica Zainea100% (13)

- Reabilitare AplicatiiDocument186 paginiReabilitare AplicatiiAnonymous qjoKrp0oÎncă nu există evaluări

- DXFGCVNBMDocument28 paginiDXFGCVNBMAnonymous qjoKrp0oÎncă nu există evaluări

- Plan ÎnDocument1 paginăPlan ÎnAnonymous qjoKrp0oÎncă nu există evaluări

- WRGDocument21 paginiWRGAnonymous qjoKrp0oÎncă nu există evaluări

- I-X - Chapter 0Document6 paginiI-X - Chapter 0Anonymous qjoKrp0oÎncă nu există evaluări

- Partea de CalculDocument1 paginăPartea de CalculAnonymous qjoKrp0oÎncă nu există evaluări

- Test IncDocument0 paginiTest IncCristian MorminÎncă nu există evaluări

- WRGDocument21 paginiWRGAnonymous qjoKrp0oÎncă nu există evaluări

- 01 Generalitati 2014 10 31Document13 pagini01 Generalitati 2014 10 31ngyt77Încă nu există evaluări

- Analize de LaboratorDocument1 paginăAnalize de LaboratorAnonymous qjoKrp0oÎncă nu există evaluări

- Nota de Plată Pentru Luna Iunie 2018 Nota de Plată Pentru Luna Iunie 2018Document1 paginăNota de Plată Pentru Luna Iunie 2018 Nota de Plată Pentru Luna Iunie 2018Anonymous qjoKrp0oÎncă nu există evaluări

- Studiu Geotehnic Nr. 3.284 / 2018Document1 paginăStudiu Geotehnic Nr. 3.284 / 2018Anonymous qjoKrp0oÎncă nu există evaluări

- 02 Conceptia 2014 10 31Document8 pagini02 Conceptia 2014 10 31ngyt77Încă nu există evaluări

- 79-98 AnexeDocument20 pagini79-98 AnexeciposÎncă nu există evaluări

- SDDGDocument36 paginiSDDGAnonymous qjoKrp0oÎncă nu există evaluări

- 08 - PL Âci Curbe Sub+úiriDocument8 pagini08 - PL Âci Curbe Sub+úiriCristian BlanaruÎncă nu există evaluări

- BuloaneDocument1 paginăBuloaneAlx2378Încă nu există evaluări

- 13 - Teorii de RezistentaDocument14 pagini13 - Teorii de RezistentaAnonymous qjoKrp0oÎncă nu există evaluări

- 07 08 Placi PlaneDocument10 pagini07 08 Placi PlaneAnonymous qjoKrp0oÎncă nu există evaluări

- 1-14 - Cap 1Document14 pagini1-14 - Cap 1Anonymous qjoKrp0oÎncă nu există evaluări

- CoroziuneDocument37 paginiCoroziunePaulici MicoriciÎncă nu există evaluări

- 09 - Placi Plane CirculareDocument5 pagini09 - Placi Plane CirculareAnonymous qjoKrp0oÎncă nu există evaluări

- 11 - Starea de Tensiuni SpaţialăDocument11 pagini11 - Starea de Tensiuni SpaţialăCristian BlanaruÎncă nu există evaluări

- 03 - Starea de Tensiune Plana PDFDocument8 pagini03 - Starea de Tensiune Plana PDFAnonymous qjoKrp0oÎncă nu există evaluări

- 01 02 Rasucirea ImpiedicataDocument22 pagini01 02 Rasucirea ImpiedicataAnonymous qjoKrp0oÎncă nu există evaluări

- Tema 2Document2 paginiTema 2Anonymous qjoKrp0oÎncă nu există evaluări

- MEF1Document54 paginiMEF1cury99100% (1)

- Tema 1 - TepDocument4 paginiTema 1 - Tepcury99Încă nu există evaluări