Documente Academic

Documente Profesional

Documente Cultură

Resumen Administracion de Las Operaciones

Încărcat de

JuanIgnacioZuritaVillanuevaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Resumen Administracion de Las Operaciones

Încărcat de

JuanIgnacioZuritaVillanuevaDrepturi de autor:

Formate disponibile

lOMoARcPSD|2950832

Resumen AdministraciÓn DE LAS Operaciones

Administración de Operaciones (Universidad Nacional de Córdoba)

StuDocu no está patrocinado ni avalado por ningún colegio o universidad.

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

RESUMEN ADMINISTRACIÓN DE LAS OPERACIONES

CAPÍTULO 1: Función de la administración de las operaciones

Administración de las operaciones: se encarga de la transformación de insumos (entradas)

en productos/servicios (salidas), teniendo en cuenta los deseos y necesidades de los clientes

y las relaciones con los proveedores, que son parte del proceso de producción.

Proceso de producción: es la serie de operaciones que transforma un conjunto de recursos

(bienes y servicios) deseados, sumando valor para el cliente

Funciones básicas del sistema empresa:

Comercial

De inversión/financiación

De recursos humanos

De dirección y gestión

De operaciones o producción

Misión del subsistema de operaciones o producción:

Obtener los bienes o servicios para atender a las necesidades detectadas por el subsistema

comercial o generadas por investigación y desarrollo.

Componentes: - Sistema de producción o servucción

- Sistema de control

Funciones de la Administración de Operaciones:

- Especificación de los productos/servicios

- Establecimiento del proceso de producción

- Establecimiento del plan de producción

- Determinación de los recursos humanos y materiales

- Ordenación de la producción

- Fabricación y montaje

- Control de calidad

- Control de la producción

- Mantenimiento de la planta

Interacción del área de Producción:

- Marketing

- Finanzas

1

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

- Recursos Humanos

- Investigación y desarrollo

Comercialización a Operaciones Operaciones a Comercialización

Pronóstico de demanda, requerimientos de los clientes, Nuevos productos/servicios a prestar, nuevos diseños

necesidades de los consumidores, opiniones sobre los producidos, fechas de entrega, capacidad real de

productos/servicios existentes, productos lanzados y producción, usos alternativos de los productos

métodos utilizados por la competencia, tecnología elaborados, servicios de reparación, capacitación técnica

imperante en el mercado. a los vendedores.

Operaciones a Finanzas Finanzas a Operaciones

Cantidades de insumos requeridos, requerimientos de Limitaciones a gastar por caja chica, resultados de

activos fijos, solicitud de autorizaciones de compras evaluaciones de proyectos de compras de activos fijos,

imprevistas, solicitud de montos de caja chica, etc. etc.

Operaciones a Abastecimiento Locística a Operaciones

Solicitud de adquisición de insumos, herramientas, Existencias de insumos alternativos, nuevos métodos,

información de la competencia, materiales defectuosos productos o tecnologías imperantes en el mercado,

entregados por proveedores, etc. fechas de ingreso de materiales, etc.

Operaciones a Personal Personal a Operaciones

Requerimientos de RRHH necesarios para llevar Sistema de remuneraciones y premios, permisos para

adelante el proceso, informes sobre la capacitación de ausencia y licencias, vacaciones, relación con el gremio,

los mismos y seguimientos, bases para diversos cálculos calificaciones del personal, etc.

–hs extra, premios-, etc.

Operaciones a Contabilidad Contabilidad a Operaciones

Insumos utilizados, MP utilizados, MO utilizados. Costos de producción, costos de desechos, estados

Cantidades obtenidas de productos terminados, contables, etc.

subproductos, desechos, productos reprocesados.

El área de operaciones requiere el uso de la computación para: conocer información sistematizada de gustos y

necesidades de los consumidores, recabar datos, diseñar productos, gestionar procesos, controlar calidad,

comunicarse internamente, etc.

La gerencia de Operaciones y los Sistemas de Operaciones y Control

La gerencia de operaciones debe desarrollar el diseño (Planeamiento), la implementación y

operación (ejecución) y la evaluación (control) de los sistemas de producción y control.

Las funciones relacionadas con el Sistema de Operaciones son las siguientes:

- Diseño del producto o servicio

- Diseño del proceso

- Selección del equipamiento

- Selección y capacitación del personal

- Selección de materiales (insumos y suministros)

- Distribución interna de la planta

- Selección del edificio

- Implementación del sistema

- Evaluación del sistema de producción

Las funciones relacionadas al Sistema de Control son:

- Control de calidad

2

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

- Control del programa de producción

- Control de inventarios

- Control de eficiencia (productividad de la mano de obra y equipos)

- Definición de políticas

- Diseño del sistema de control

- Evaluación del sistema de control

Objetivos de las operaciones

Tradicionalmente se ha reconocido la necesidad de que las operaciones sean EFICIENTES

(usar de manera óptima los recursos disponibles). En los últimos tiempos se ha acentuado la

condición de EFICACIA (que se alcancen los resultados deseados). Este objetivo esta

relacionado con la creación de valor del sistema.

Desagregando estos objetivos genéricos podemos decir con más precisión que los objetivos

son: costo, confiabilidad de entrecas, calidad, flexibilidad e innovación. (VER

CAPÍTULO 2)

Además, se habla de economía de escala, deseconomía de escala y economía de alcance.

Las economías de escala consisten en la reducción de los costos unitarios medios cuando

aumenta el nivel de producción (esto puede deberse a inversión en mayor capacidad, curvas

de experiencias, repartición de los costos fijos, mayor poder de compra, etc). Se trata de un

solo producto que se produce en masa, que tiene pocas especificaciones por parte de los

clientes, es decir, el producto está totalmente estandarizado.

Se conoces como deseconomía de escala a la situación en la cual existe un límite, poco

preciso, a partir del cual el aumento del nivel de producción origina un aumento de los

costos unitarios medios.

Las economías de alcance son una reducción de costos medios por que varios procesos

productivos comparten la misma instalación, o el mismo insumo (ejemplo: estaciones de

servicios). Este concepto está relacionado a la diferenciación de productos (siempre que los

mismos estén relacionados a la actividad principal).

Paquete de servicio:

Instalaciones de apoyo: recursos e instalaciones físicas, locales, aparatos

Bienes facilitadores: materiales comprados o consumidos

Servicios explícitos: identificables a través de los sentidos

Servicios implícitos: beneficios de tipo psicológico no tangibles

Las características distintivas de las operaciones de servicio:

Intangibles: lleva a que la asignación de valor del servicio se base en los beneficios

que tendrá para el consumidor el servicio más que por características percibidas por

los sentidos.

Perecederos: impide crear inventarios de ellos

Simultáneos: la producción y el consumo son simultáneos. No puede ser almacenado

Variabilidad: la presencia del consumidor en la prestación y la intangibilidad del

servicio generan variabilidad.

Decisiones estratégicas y tácticas:

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

- Decisiones estratégicas: relacionadas a objetivos, afectan a toda la organización y

tienen un horizonte de largo plazo. Determinan las características de estructura o

diseño del sistema de producción y de control

- Decisiones tácticas: relacionadas con los modos de acción, relevantes para un área o

función. Inciden en el mediano o corto plazo. Determinan la forma de manejar los

procesos del sistema.

Actividades que abarca la administración de operaciones:

Entender las necesidades de los clientes, medir su satisfacción y utilizar dicha

información para desarrollar bienes y servicios nuevos y mejores, con lo que se

apoya la estrategia a largo plazo de la organización

Utilizar información acerca de los clientes, bienes y servicios, operaciones,

proveedores, empleados y costos y finanzas para tomar mejores decisiones

Aprovechar la tecnología para diseñar bienes, servicios y procesos de suministro de

servicios que respondan con rapidez y flexibilidad a los requerimientos del cliente y

a la mejora de la productividad.

Agregar calidad a los bienes y servicios, así como mejorarlos de forma continúa para

reducir errores, defectos y desperdicios, además de mejorar la responsabilidad y el

desempeño de la empresa.

Así, el propósito fundamental de la administración de operaciones es brindar a los clientes

un valor siempre en mejora, mediante la mejora continua del rendimiento y capacidades de

la empresa.

Principios básicos de la administración de operaciones (no aparece pero es importante)

1) División del trabajo y células de trabajo: Agrupar actividades homogéneas. Formar

eslabones independientes relacionados entre sí.

2) Especialización y polivalencia del personal: Determinar límites a las tareas llevadas a

cabo por los trabajadores. Hay límites a las tareas mas allá de los cuales no se puede hacer

nada por desconocimiento.

3) Automatización y Robotización: Utilización de maquinarias, equipos e instalaciones.

4) Normalización: Trabajar en base a normas nacionales e internacionales que fijan

especificaciones.

5) Tecnología y Globalización: Conocer el nivel tecnológico imperante en el mercado.

6) Flexibilidad: Adecuación a los cambios frecuentes en los gustos de los consumidores.

7) Autocontrol: Cada empleado debe verificar la calidad de la tarea realizada sin esperar

que lo haga otro.

8) yalidad: Es un concepto relativo, no absoluto. Se trata del grado de calidad deseado

por los consumidores, es decir, que las especificaciones técnicas satisfagan sus

necesidades.

Bien: es un producto físico que se ve, se toca o posiblemente se consume

Bien duradero: es un producto que es común que dure al menos tres años

Bien no duradero: es perecedero y dura menos de tres años

Servicio: cualquier actividad primaria o complementaria que no produce un artículo físico

de manera directa

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

Similitudes entre bienes y servicios:

- Proporcionan valor y satisfacción a los clientes que los compran y utilizan.

- Pueden ser estandarizados para el mercado masivo o personalizados para satisfacer las

necesidades individuales.

- Son elaborados y proporcionados a los clientes por cierto tipo de proceso que

involucra gente y tecnología

Diferencias entre bienes y servicios

1. Los bienes son tangibles, mientras que los servicios son intangibles

2. Los clientes participan en muchos procesos, actividades y transacciones de

servicios. No ocurre lo mismo con los bienes

3. Es más difícil predecir la demanda de servicios que la de bienes

4. Los servicios no se pueden almacenar como inventario físico

5. Las habilidades para administrar servicios son cruciales para un encuentro se

servicio exitoso

6. Es común que se necesite que las instalaciones de servicios estén cerca del cliente

7. Las patentes no protegen los servicios

Paquetes de beneficios para el cliente (PBC): es un conjunto definido con claridad de

características tangibles (bienes-contenido) e intangibles (servicios-contenido) que el

cliente reconoce, paga, utiliza o experimenta. Brinda diferenciación de los bienes y

servicios de los competidores. Es una forma amplia de pensar en cómo agrupar u configurar

los bienes y servicios.

Bien o servicio primario: es el núcleo que se ofrece y que atrae a los clientes y responde a

sus necesidades básicas

Bien o servicio periférico: aquellos que no son esenciales para el bien o servicio primario,

pero lo mejoran.

Variante: es un atributo del PBC que se aparte del PBC estándar y normalmente es

específico en cuanto a su ubicación o empresa

Procesos y cadena de valor

Un proceso es una secuencia de actividades que pretende generar cierto resultado, como un

bien, servicio o información. Es común que los procesos de negocio incluyan lo siguiente:

1. Procesos de creación de valor: se centran en bienes y servicios primarios

2. Procesos de apoyo: compra de materiales y suministros, administración de

inventarios, instalación, soporte al cliente, investigación y desarrollo

3. Procesos de administración general: contabilidad y sistemas de información,

administración de recursos humanos y marketing

Proceso de transformación: involucra la creación de valor en términos de tiempo, lugar,

información, entretenimiento, intercambio o forma de un objeto

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

Cadena de valor: red de procesos que crea valor para los clientes

Subáreas funcionales del Sistema Operaciones

1) PLANEAMIENTO DEL PRODUCTO

Encargada de generar las ideas sobre nuevos productos y también el correspondiente

desarrollo científico- tecnológico (existen empresas que compran la idea del medio).

La decisión de incorporación, modificación o eliminación de productos o servicios

es una decisión estratégica que debe ser tomada por la Alta Dirección. De estas decisiones

surgirá la conformación de la cartera de productos de la empresa. La duración de los ciclos

de vida de los mismos dependerá de los cambios en la demanda.

La subárea puede ser considerada como una integración de subáreas o áreas de la

organización, que aportan información e ideas para la concepción del nuevo producto. Por

este motivo, el concepto de inceniería concurrente se encuentre siempre presente en esta

subárea.

Ingeniería Concurrente: También llamada paralela o simultánea, es un conjunto de

técnicas destinada a reducir el tiempo de desarrollo de los proyectos, incorporando la voz

del cliente y garantizando al mismo tiempo la calidad del producto durante su ciclo de vida,

desde el diseño hasta el reciclaje, mediante la realización de actividades simultáneas y el

trabajo de equipos multidisciplinarios.

Es una forma de trabajar que incluye la participación activa de todas las subáreas a

la hora de diseñar bienes o servicios. Comercialización dice que necesita el cliente,

Planeamiento del producto interpreta la necesidad y generan la idea para satisfacerla,

Ingeniería del producto confecciona el diseño en detalle, Ingeniería Industrial dice si con lo

que se posee se puede o no producir, Calidad determina las especificaciones y niveles de

aceptación mínimos, etc.

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

El objetivo básico de la ingeniería concurrente es la disminución de tiempo total

transcurrido desde la detección de la necesidad hasta la comercialización del producto.

Existen también objetivos secundarios como la reducción y control de los costos de diseño

y fabricación, el aumento de la calidad y fiabilidad global del producto, el incremento del

valor agregado, la integración de las áreas y el trabajo en equipo, la utilización eficiente de

los medios de fabricación y tecnologías disponibles.

Los beneficios de la ingeniería concurrente son mejoras en la comunicación,

calidad, procesos de producción, etc. Por otro lado, se presentan dificultades como el

problema de integrar culturas e intereses distintos, la necesidad de gestionar el incremento

del riesgo resultante de mayores niveles de incertidumbre.

2) INGENIERÍA DEL PRODUCTO – DISEÑO DEL SERVICIO

La ingeniería de producto trata sobre el diseño de productos, incluyendo el

conjunto de estudios, investigaciones, trabajos y planeamiento, que suele realizar un equipo

multidisciplinario, que sirve para llevar a cabo la realización de los mismos, desde su

concepción y diseño en detalle hasta el fin de su vida útil, su desmontaje y reciclaje.

Abarca, entre otras cosas: Investigación y desarrollo para la creación y el

lanzamiento de nuevos productos y servicios; Diseño técnico en función a la demanda

detectada por el área de comercialización; Determinación de las calidad y especificaciones;

Instrucciones acerca del producto; Herramientas de modelización y simulación; Prototipos

-son una representación limitada, en algunos casos, del diseño de un producto que permite

a sus creadores experimentar, probar y verificar el funcionamiento del producto en

situaciones reales-; Diseño de detalle y despliegue de componentes (Gocinto); Evaluación

de viabilidad económica, técnica y relacional; Definición del envase y/o empaque; etc.

Para el caso de servicios, dado que se trata de un activo intangible, se detalla con

precisión el listado integral de prestaciones a brindar, con las herramientas y/o equipos a

utilizar, incluyendo la determinación de los elementos que conforman el Paquete de

Servicios, el cual contempla:

- Servicios explícitos: conjunto de servicios directos percibidos por los sentidos de

la persona. Ej.: Las instalaciones físicas de un hotel (habitaciones, baños, iluminación,

otros).

- Servicios implícitos: vinculados con los beneficios psicológicos obtenidos. Ej: El

sentido de pertenencia, la seguridad, el status, etc.

- Instalaciones de apoyo: responde a la pregunta ¿Dónde se presta el servicio? Ej: El

consultorio o la clínica que será utilizada para prestar servicios de salud.

- Bienes facilitadores: materiales necesarios para la prestación del servicio. Ej: El

pizarrón, las tizas, los bancos y sillas del aula, el retroproyector para pasar filminas, el

cañón para pasar un powerpoint o una película son elementos que nos facilitan el dictado de

la clase.

3) INGENIERÍA INDUSTRIAL – SERVUCCIÓN

La Ingeniería Industrial es la subárea que diseña, opera, dirige y controla los

procesos de transformación/prestación del sistema operaciones en las organizaciones.

Trabaja sobre el lay-out de las estaciones de trabajo, seleccionando y mejorando el equipo y

las herramientas disponibles para su producción.

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

Debe tenerse en cuenta que el diseño del producto está dado por Ingeniería de

Producto. Ingeniería Industrial sigue el diseño del producto, pero éste puede ser modificado

para que se ajuste a los requerimientos de maquinado a fin de reducir los costes de

producción.

Sus principales objetivos están dirigidos a: Lograr competitividad en los procesos-

métodos de producción; Optimizar procesos básicos (o de apoyo), intermedios y terminales

para la producción de bienes y servicios; Servir con instrumentos técnicos para la

investigación y capacitación; Facilitar la difusión de conocimientos y herramientas

actualizadas para la solución de problemas de gestión de operaciones y de la productividad;

etc.

Ingeniería Industrial abarca: La selección e instalación de tecnología; La definición

de métodos de producción; La información sobre los procesos-métodos a otras áreas de

interés; Los estudios de tiempos, fijación de estándares y tiempos improductivos: La

determinación de las capacidades y habilidades necesarias en la mano de obra;

Entrenamiento del personal de planta; Manuales de procedimientos; El balanceo de equipos

y sectores (balanceo de la línea); El estudio de Lay Out –distribución física de la planta-;

Los métodos y equipos para el manejo de materiales; Las herramientas matrices y

elementos del proceso-método; etc.

En el caso de la prestación de servicios, la información detallada anteriormente se

recoge en un documento llamado “esquema del servicio”, es un cuadro que muestra el

servicio de manera visual y retrata en forma precisa el proceso-método del sistema integral

de prestación, de modo que quienes han de proporcionarlo, lo comprendan y actúen de

forma objetiva. Éste comprende: El proceso del servicio; Los puntos de contacto con los

clientes; La evidencia del servicio desde la perspectiva del cliente.

Cuando la envergadura de las organizaciones es tal que otorga mayor complejidad a

los procesos-métodos, requiriendo de alta tecnología, puede existir Ingeniería de Planta, la

cual se vincula a los siguientes aspectos: Dimensión del sistema de producción y

capacidad instalada; Programación y conducción de proyectos y obras que se ejecuten;

Estudios de localización; Provisión de servicios auxiliares; Limpieza de instalaciones.

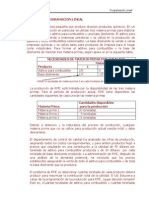

4) PLANEAMIENTO Y CONTROL DE LA PRODUCCIÓN (PCP)

La finalidad del Planeamiento y Control de la Producción es aumentar la eficiencia

–minimizar los medios de producción- y la eficacia –cumplimiento de los objetivos de

producción- del proceso productivo en una empresa.

PCP tiene que planear, programar y controlar las actividades diarias de producción.

Establece anticipadamente las cantidades de productos que deberá producir / servicios que

deberá prestar, lo que deberá disponer de materias primas y materiales, de RRHH,

instalaciones, máquinas y equipos, así como los stocks destinados a las ventas. También

monitorea y controla –control cuantitativo- el desempeño de la producción en relación con

lo que fue planeado, corrigiendo eventuales desviaciones o errores que puedan surgir. PCP

actúa antes, durante y después del proceso productivo:

- antes: cuando planea y programa el proceso productivo, la compra de

materiales, el uso de máquinas, el trabajo de los RRHH.

- Durante y después: cuando controla el funcionamiento del proceso productivo

para mantenerlo de acuerdo con lo que fue planeado y programado

Las 4 funciones o etapas básicas del PCP son:

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

1- Preparación: recopila información proveniente de otras áreas.

2- Programación: determinación del tiempo de inicio, realización y finalización de

actividades.

3- Lanzamiento: puesta en marcha de lo programado.

4- Control de avance: es un control cuantitativo para no incurrir en desvíos

significativos.

En la prestación de servicios, la producción y el consumo son simultáneos. Los

servicios no son almacenables, por ser intangibles. Es fundamental en este caso la

planificación, la programación, el control de avance y la previsión de planes para enfrentar

demoras y contingencias.

El cumplimiento de estas actividades debe responder a las siguientes preguntas del

programador: ¿Qué capacidad se necesita en el centro de trabajo? ¿Qué fecha de entrega se

debe prometer en cada pedido? ¿En qué momento comenzar cada pedido? ¿Cómo

garantizar la prestación justo en el momento en que es requerida?

Las siguientes subáreas, han adeuirido autonomía propia en los últimos años y eue

trabajan estrechamente vinculadas al área de Producción, siendo verdaderos apoyos a la

misma:

5) LOGÍSTICA INTEGRAL MODERNA

Tiene por responsabilidad el abastecimiento adecuado y continuado de insumos

materiales que requiere el proceso productivo, interactuando con proveedores, incluyendo

la compra, el almacenamiento, la conservación, el aprovisionamiento a los puestos de

trabajo y la distribución de productos terminados, administrando el fluir integral de

información proveniente tanto del interior como del exterior de la organización.

Abarca: Estudio del mercado proveedor; Compras; Almacenamiento de materias

primas y materiales; Transporte desde los depósitos del proveedor a depósitos de la

empresa; Aprovisionamiento de los puestos de trabajo; Manejo de almacenes; Gestión de

stock –manejo y administración de inventarios-; Distribución del producto final;

Planeamiento de requerimientos de materiales –MRP-; Ruteo de tráfico; Análisis de

transporte; etc.

En el caso de los servicios se acentúa la importancia de la logística interna puesto

que la distribución es simultánea a la prestación de servicio. Éstos no pueden transportarse

por sus características; por lo que la recepción del mismo en tiempo y forma se basa en la

disponibilidad de todo lo necesario para aprovisionar la prestación del servicio.

6) SEGURIDAD E HIGIENE EN EL TRABAJO

La seguridad e higiene laboral –ciencia y arte dedicada a la prevención y control de

los factores ambientales que surgen en el lugar de trabajo y que puede propiciar

enfermedades, incapacidades e ineficiencia a cada uno de los trabajadores-. Es el área

responsable de crear un ambiente físico de trabajo seguro, limpio, salubre y que proteja la

integridad física de los operarios, y psicológicamente motivador.

Contempla los siguientes aspectos: Orden y limpieza del espacio de trabajo y de las

maquinarias; Elementos de protección individual; Precauciones y medidas para el buen uso

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

de herramientas manuales; Nivel de luminosidad; Precauciones de riesgos; Plan de

evacuación; Emergencias; Accidentes; Cumplimiento de las normas legales; etc.

7) MANTENIMIENTO

Esta función es la encargada del control de la vida útil de los equipos, máquinas,

herramientas e instalaciones, preservando/extendiendo la vida útil de los mismos, con la

misión/fin de aumentar los niveles de utilización y eficiencia de los mismos para evitar

accidentes, contingencias en la línea de producción o en la prestación de servios, logrando

la reducción de ineficiencias y garantizando la continuidad de la producción/prestación. La

filosofía del área mantenimiento es “Conservar en Buen Estado” antes que “Reponer en

Buen Estado”.

Mantenimiento: Conjunto de acciones que permiten mantener o reestablecer un bien

en un estado específico o para asegurar un servicio determinado.

Tipos de Mantenimiento

- Correctivo: Es el mantenimiento efectuado después de ocurrido el fallo. Puede ser

paliativo (es un arreglo de urgencia y provisorio que se realiza para evitar una parada de

línea) o curativo (es un arreglo definitivo que no requiere una próxima intervención).

- Preventivo: Es el mantenimiento efectuado con intención de reducir la

probabilidad de fallo de un bien o de un servicio prestado. Se realiza según un programa

establecido en función del tiempo o del número de unidades de uso.

- Predictivo: Es el mantenimiento que se lleva a cabo con la máquina o equipo en

funcionamiento, midiendo variables como vibraciones, temperatura, ruidos, etc, con el fin

de predecir cuando ocurrirá un fallo. Antes de que ocurra la avería.

8) CONTROL DE CALIDAD

Es el control del cumplimiento de las especificaciones de la calidad del diseño del

producto o servicio así como de las materias primas del proceso. Incluye técnicas y

actividades operativas que trabajan sobre un conjunto de indicadores preestablecidos en el

área de producción, a través de los cuales se puede efectuar el seguimiento correspondiente

cumpliendo los niveles de aceptación fijados.

Podemos destacar las siguientes competencias dentro de esta subárea:

Determinación del sistema de aseguramiento de la calidad (responsables, entrenamiento,

auditoría, equipos, inspección y ensayos, informes, control de no conformidad); Inspección

y control en los productos terminados, producción en proceso y materias primas. En el caso

de servicios se contempla la satisfacción del cliente; Definición del método de control de

calidad; Determinación del tamaño de la muestra; Control de productos reclamados o

devueltos por clientes; Determinación de responsabilidades; etc.

9) CONTROL DE GESTIÓN

El control de gestión es un proceso de retroalimentación para evaluar el desempeño

de los procesos productivos con respecto a los diferentes objetivos planteados, con el mejor

uso de los recursos. Involucra en dicho proceso a la alta dirección y mandos medios,

culminando con el diseño del Tablero de Comando y la toma de acciones correctivas.

El objetivo básico del control de gestión consiste en el impulso a la acción,

detectando errores y desviaciones, lo que lleva a: Uso eficiente de los recursos disponibles;

10

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

Obtención y comunicación de la información necesaria para la toma de decisiones;

Coordinación de las actividades y funciones de la empresa; Consecución y valoración de

las metas y objetivos; Motivación del personal de la organización.

11

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

CAPÍTULO 2: Estratecia de operaciones

La Estrategia de operaciones se ocupa del diseño de políticas y planes que permitan alinear

las operaciones con la misión y los objetivos generales de la organización.

Para explicar esto, partimos de la idea de que existen tres niveles de estrategia:

1) Estrategia empresarial

Es la orientación general que se le imprime a la empresa con relación a su entorno,

incluyendo los objetivos generales a largo plazo, las políticas o cursos de acción y la

asignación de recursos.

Determinará los negocios en los que está o desea estar, la misión del negocio y la

clase de organización que quiere ser nuestra empresa

2) Estrategia de negocio

Debe determinar cómo pensamos competir en el negocio. Este nivel es el de las estrategias

competitivas, lo que significa determinar las ventajas o capacidades clave a desarrollar y

mantener. Las estrategias competitivas genéricas se identifican por la ventaja elegida y

siguiendo el clásico modelo de Porter son: liderazgo en costos, diferenciación o enfoque.

Liderazgo en costos: será la estrategia que sigue aquel cuyas ventajas competitivas

son de eficiencia superior. Por economías de escala, acceso privilegiado a fuentes de

materias primas exclusivas, integración vertical, u otra razón, logra costos que le

permiten tener una amplia base de mercado y márgenes aceptables con precios

bajos. Suele ser la única estrategia posible en los negocios maduros y declinantes

Diferenciación: se basa en atender al segmento de clientes que tiene una necesidad

particular y está dispuesto a pagar más por satisfacerla de mejor manera. La fuente

de ventaja competitiva del diferenciador será la capacidad de desarrollar de manera

eficaz, con calidad y servicio superior “satisfactores” para las necesidades de los

segmentos de mercado identificados. La capacidad para identificar esas

necesidades, crear productos y servicios nuevos, ponerlos rápidamente en el

mercado y crear una imagen de satisfacción superior, son las claves competitivas del

diferenciador.

Enfoque: se basa en identificar un nicho de mercado que tiene necesidades

particulares y orientarse a satisfacerlo.

3) Estrategia de operaciones

Establecidas las estrategias a nivel de la empresa y del negocio, es necesario definir las

orientaciones que harán congruentes las funciones y procesos. Cada función debe alinear

sus objetivos y políticas en forma vertical con los de la empresa y negocio a través de las

estratecias funcionales de: operaciones, marketing, finanzas, recursos humanos y de toda

otra función relevante para los resultados finales. Estas diferentes estrategias deben

compatibilizarse horizontalmente a través de un proceso que involucre a todos, de tal

manera que sea óptimo el resultado del conjunto.

La estratecia de operaciones deberá incluir una definición de misión de Operaciones,

determinando cual debe ser su aporte a las capacidades competitivas requeridas por la

12

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

empresa en el negocio en que se encuentre. Se pueden destacar estrategias de operaciones

en manufactura y en servicios.

Ganadores de pedidos: dependiendo de las condiciones del mercado, las empresas deben

lograr diferenciar sus productos, bienes o servicios, por el costo, la calidad o la entrega,

para que sean elegidas por algún cliente. Estas características diferenciales que permiten

que los compradores elijan nuestra oferta, se las denomina canadores de pedidos.

Calificadores de pedidos: para que una empresa logre que sus productos sean considerados

como alternativas posibles de compra, debe tener un desempeño aceptable en algunas

capacidades competitivas, que serán los calificadores de pedidos.

Objetivos del subsistema de operaciones:

Costo: el costo de los insumos y otros recursos utilizados. Está relacionado con la

eficiencia y la productividad. Además, se disminuyen los costos a través de un

diseño (Ing. Del producto) que aproveche mejor el material y disminuya las

perdidas. También a través de compras, logística, disminuyendo roturas,

obsolescencia de materiales, etc.

Calidad: ajuste a las especificaciones y expectativas del cliente. Las características de

diseño del producto le permiten hacer lo que otros no hacen. Se puede distinguir

entre calidad de diseño (en qué medida el diseño contempla las funciones deseadas

por el cliente) y calidad de concordancia (con qué frecuencia el producto o servicio

cumple con las especificaciones o no tiene defectos)

Entreca: la velocidad con que se efectúa la entrega a partir de un pedido.

Cumplimiento de las fechas de entrega prometidas. Una adecuada programación

hace que esto sea posible. Participan en este sentido, PCP, Logística, Ingeniería del

producto e Ingeniería industrial.

Flexibilidad: hasta qué punto los volúmenes de producto se pueden ajustar a

necesidades de los clientes. Capacidad a adaptarse a los cambios de las necesidades

de la empresa, a cambios en el volumen de la demanda. Es la capacidad de adaptar

el proceso, las actitudes, el diseño del producto, el método de trabajo, entre otras

cosas, ante cambios en los gustos, en las exigencias del mercado, en las necesidades

Innovación: capacidad de introducir nuevos productos o modificar los actuales. la

capacidad de adaptarse a múltiples productos con nuevos diseños. La velocidad para

transferir a las operaciones nuevas tecnologías, ideas y necesidades de los

consumidores, teniendo éxito con ellos, da cuenta de la capacidad de innovación.

Incorporación a la empresa de alguna innovación surgida de la ciencia, que permite

obtener mejores resultados en el proceso productivo. Una innovación tecnológica

nos permitirá también aumentar la calidad y reducir los costos

Objetivos y ciclo de vida del negocio

13

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

Posición en Aparición Crecimiento Recesión Madurez Declinación

el ciclo

Objetivo Innovación Flexibilidad Entrega Costo Costo

Clave Flexibilidad Entrega Costo Entrega

Ciclo de vida del producto

Tiene cuatro etapas: introducción, crecimiento, madurez y declive. Además, se mencionan

las etapa previa y la etapa de retiro y desaparición.

Etapa previa: concepción de la idea, diseño y desarrollo, modelos pilotos, pruebas,

investigaciones.

Etapa de introducción: el producto se lanza al mercado con una producción a gran

escala y un programa exhaustivo de marketing. Cobertura de canales de

distribución, promoción, publicidad, merchandising, capacitación de ventas,

posicionamiento

Etapa de crecimiento: el producto completa su posicionamiento definitivo, las ventas

y los productos se elevan, a menuda a una gran velocidad. Estrategias: reducir los

precios en momentos precisos, mejorar la calidad técnica del producto, agregar

nuevas características y modelos, penetrar en nuevos segmentos de mercado,

agregar nuevos canales de distribución, cambiar el tipo de publicidad.

Etapa de madurez: el producto ha alcanzado la máxima participación posible y

pronosticada de su evolución en el mercado. Estrategias: incrementar el consumo

del producto actual, incrementar el atractivo del producto añadiéndole nuevas

características

Etapa de declive: la obsolescencia se inicia cuando los nuevos productos inician su

ciclo de vida y reemplazan a los anteriores. Estrategias: preservación de una

posición que permita obtener del producto el máximo de rentabilidad, antes de

decidir su retiro del mercado. Finalmente, la empresa decide abandonar la

comercialización del producto, o bien planificar y desarrollar la fabricación o

importación de un nuevo producto, dando origen a otro ciclo de vida. Las

principales razones de declinación son: cambios en los gustos y preferencias de los

consumidores, innovación tecnológica, errores estratégicos propios de la empresa,

modificaciones en las condiciones socioeconómicas del contexto.

Etapa de retiro y desaparición: el producto no tiene vigencia en el mercado y los

canales de distribución lo dan de baja en su comercialización. Esto se da debido a la

escasa demanda de parte del consumidor.

14

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

15

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

El ciclo de vida permite explicar la evolución de las ventas de un producto y predecir las

etapas por las que pasa la vida del producto. Existen algunas observaciones:

- Evolución: los productos pueden evolucionar de distintas formas con duraciones de

las distintas etapas de forma muy variadas

- Previsión: es fundamental determinar en qué fase se encuentra el producto que se

desarrolla y prever las acciones que se llevarán a cabo en el futuro inmediato

- Flexibilidad: se puede intervenir en el desarrollo de un producto generando nuevas

etapas de crecimiento tras una etapa de madurez, o provocando la muerte del

producto sin pasar por la etapa de declive

- Entrega: hay diferencia entre el tipo de servicio y el sistema de entrega del mismo

- Nuevos productos: a veces, nuevos servicios son generados por la aparición de nuevos

productos.

- Nuevos ciclos de vida: cada producto representa un nuevo ciclo de vida

- Duración: la duración del ciclo de vida es variable entre los productos. El análisis del

ciclo de vida puede enfocarse a todas las marcas, empresas o productos del sector

(ciclo de vida genérico) o a uno de ellos en particular (ciclo de vida específico.

La clave de la administración exitosa del ciclo de vida es predecir la forma del ciclo

propuesto del producto, aun antes que sea introducido, y luego prever en cada etapa las

necesidades de marketing en la siguiente etapa.

La vida de un producto puede ampliarse durante la etapa de madurez de su ciclo de vida si

se rejuvenece mediante modificaciones en el producto, nuevas promociones y cambio de

precios.

En algún punto de la vida del producto, la gerencia debería estudiar la conveniencia de

abandonar el producto.

El conocimiento de donde se encuentra el producto y cuáles son las características de las

etapas del ciclo de vida que va a venir permitirá obtener importantes ventajas.

Decisiones estratégicas (estructura y superestructura)

Las decisiones estratécicas de operaciones son las que determinan las características de

diseño más importantes del sistema operativo, las que una vez implementadas no serán

fáciles de cambiar, las que tendrán impacto sobre los resultados por un largo plazo. Puede

dividirse entre decisiones de estructura y de superestructura:

Decisiones de estructura (hardware)

Determinan las capacidades básicas para producir un producto o servicio.

- Estrategia de producto: incorporación o eliminación del producto,

atributos y características

- Selección del proceso: determinar el flujo adecuado según las

características del producto, como estandarización y volumen. Determina

la tecnología adecuada, la distribución física de la planta (lay out), la

estructura organizacional eficaz y el perfil de capacidades de los recursos

humanos.

- Tecnología de producto y servicio: determinar que tecnología utilizar

para lograr ventajas competitivas

16

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

- Capacidad: de acuerdo con la evolución pronosticada de la demanda,

podemos anticiparnos a ella, ajustarnos a posteriori o a una posición

intermedia. El tipo de proceso y la tecnología determinan si el ajuste de

capacidad puede ser continuo o discreto.

- Número y tamaño de centros operativos: plantas y almacenes

- Localización y red logística: ubicación de las plantas y los centros

logísticos, así como su interrelación

- Configuración y facilidades: tipo de planta e instalaciones fijas o móviles

- Integración vertical y proveedores: proveer de mis propios insumos o

determinar los proveedores.

- Sistema informático y de comunicaciones: tecnología informática,

desarrollo de redes, sistemas integrados de gestión

Decisiones de superestructura (software)

Tiene un alto grado de intangibilidad, se refiere a sistemas de planeamiento y

control. Deben definirse muchas de las características deseables del componente

social o humano de los sistemas de producción, que son tecnosociales.

- Organización: la estructura facilitará trabajar con cierto tipo de claves

competitivas y procesos. Puede ser adhocrática, burocrática, lineal,

funcional, etc. Hay que tener en cuenta la cultura organizacional de cada

sistema operativo.

- Sistemas de información y control: tener un sistema de información

eficaz para el control de producción, inventarios, costos y gestión

- Investigación y desarrollo: capacidad para desarrollar nuevos productos,

cómo ingresar en el mercado, cómo ser creativos.

- Relación con los proveedores: definir el perfil de los proveedores y el

tipo de relación a desarrollar con los proveedores

- Sistema de calidad: se puede referir a lograr un desempeño elevado de un

producto o servicio, satisfaciendo todas las necesidades de un cliente, o

podemos referirnos a lograr una calidad consistente, aceptable en todos

los productos que hacemos

- Gestión de Recursos Humanos: analizar la capacidad, perfil, actitudes y

comportamiento de las personas y los recursos humanos.

17

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

Matriz producto-proceso (se ve en capítulo 4)

Ventaja competitiva:

capacidad que tiene una

empresa para lograr

superioridad financiera y

de mercado sobre sus

competidores

Prioridades competitivas: énfasis estratégico que una empresa hace en ciertas mediciones

del desempeño y aptitudes operativas dentro de la cadena de valor

Tres clases de requerimientos del cliente:

- Insatisfactores: requerimientos que se esperan de un bien o servicio

- Satisfactores: requerimientos que los clientes dicen desear

- Encantadores/excitadores: características nuevas o innovadoras que los

clientes no esperan en los bienes o servicios

Calificadores para la orden: son las expectativas básicas del cliente (insatisfactores y

satisfactores) que representan el mínimo nivel del desempeño que se requiere para estar en

el negocio.

Ganadores de la orden: son las características de los bienes y servicios, y sus rasgos de

desempeño que diferencian entre sí a los paquetes de beneficios para el cliente y hacen que

se gane el negocio con ese cliente

Atributos de búsqueda: son los que un cliente determina antes de comprar los bienes o

servicios

18

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

Atributos de experiencia: son los que sólo se conocen después de la compra o durante el

uso o consumo

Atributos de credibilidad: son aspectos de un bien o servicio en los que el cliente debe

creer, pero no puede evaluar personalmente, aun después de la compra o consumo

Prioridades o ventajas competitivas:

Costo: el costo bajo proviene de la alta productividad y la mucha utilización de la

capacidad. Lo que es más importante, las mejoras en la calidad conducen a mejoras

en la productividad, que a su vez se refleja en costos bajos. También provienen de

innovaciones en el diseño del producto y la tecnología de procesos que reduce los

costos de producción, así como de las eficiencias obtenidas mediante la atención

meticulosa de las operaciones

Calidad: las empresas que ofrecen bienes de alta calidad por lo general tienen

participaciones de mercado grandes y fueron de los primeros en ingresar a éste. La

calidad se relaciones con un alto rendimiento sobre la inversión. Una estrategia de

mejora de calidad conduce a una mayor participación de mercado, pero tiene un

costo en términos de menor rentabilidad a corto plazo. Los productores de bienes de

alta calidad pueden fijar precios altos.

Tiempo: los clientes demandan una respuesta rápida, tiempos de espera cortos y

consistencia en el desempeño. Reducir el tiempo sirve para acelerar los procesos de

trabajo, para mejorar la respuesta al cliente y que las entregas se hagan más rápidas

y frecuentes. Además, logra eliminar pasos que no agregan valor en la cadena de

valor. Así, permite mejoras en la calidad, costo y productividad.

Flexibilidad: quienes tienen flexibilidad en el diseño, tienen relaciones cercanas con

los clientes para entender sus deseos y necesidades emergentes, outsourcing e

intercambios entre fabricar en comparación con comparar, atribuyen facultades a

sus empleados para que tomen decisiones, tecnología eficaz de manufactura e

información. La personalización en masa es ser capaz de fabricar bienes y servicios

que el cliente desee, en cualquier volumen y momento para toda persona, y para una

organización global desde cualquier lugar del mundo

Innovación: es el descubrimiento y aplicación práctica o comercialización de un

artículo, método o idea que difiera de las normas existentes.

Estrategia: es un plan que una organización forma con sus metas, políticas y secuencias de

acciones principales, integrado en un todo cohesivo.

Planeación estratégica: es el proceso de determinar las metas, políticas y planes a largo

plazo de una organización

Desarrollo de la estrategia: enfoque de una empresa, formal o no formal, para tomar

decisiones de negocios clave a largo plazo.

19

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

Es frecuente que los negocios en que participará la empresa se denominan unidades

estratécicas de necocio (UEN), que son familias de bienes o servicios que tienen

características o métodos similares para su elaboración

Implementación de la estrategia: desarrollo de planes de acción específicos derivados de la

estrategia, que describen con claridad lo que debe hacerse, planes y apoyos de recursos

humanos, mediciones e indicadores del desempeño, y despliegue de los recursos para

asegurar que los planes y estrategias se ejecuten con éxito.

Misión estratégica: razón de existir de la empresa

Visión estratégica: describe hacia dónde se dirige la organización y lo que pretende ser

Valores: actitudes y políticas a seguir por los empleados y que dirigen la jornada al logro de

la visión de la organización

Estrategia funcional: conjunto de decisiones que cada área funcional (marketing, finanzas,

operaciones, recursos humanos, etc) desarrolla para apoyar su estrategia de negocios

particular.

Estrategia de operaciones: modo en que se diseñan y organizan los procesos de la empresa

con el fin de producir el tipo de bienes y servicios para apoyar sus estrategias de negocios y

corporativas. Define como ejecutará una organización sus estrategias de negocios

seleccionadas.

20

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

CAPÍTULO 3: Diseño de bienes y servicios

Decisiones estratégicas en el sistema de producción

Las decisiones relativas al diseño dl producto o servicio y el sistema de producción y

control para realizarlo se las considera decisiones estratégicas. Las decisiones que se

relacionan con la forma de operar el sistema se las encuadra en la táctica.

La selección de un producto para incorporar y las características básicas del diseño (así

como el nivel de calidad, la gama o variedad y el ajuste al cliente) serán una decisión

estratégica clave ya que todo el diseño del sistema de producción (proceso, instalaciones,

etc.) se basará en la salida deseada. La decisión sobre el tipo de proceso, tecnología de

transformación a utilizar y por lo tanto las características distintivas de nuestro sistema, que

deberán constituirse en ventajas competitivas, son por esa razón decisiones estratégicas.

Desarrollo de productos y servicios

a) Planeamiento o selección de productos

El sistema operativo comienza a definirse por la salida (output), sea éste un producto o un

servicio. Para tener un proceso óptimo de obtención de bienes o servicios se requiere una

correcta y detallada definición de lo que deseamos lograr.

El producto, servicio o combinación de ellos debe satisfacer las necesidades del

consumidor. Esto es la creación de valor.

El proceso de incorporación de un producto se puede dividir en dos grandes etapas:

- Planeamiento de productos: las decisiones, en gran medida estratégicas, que

determinarán qué productos debemos incorporar, eliminar o modificar en nuestro

“product mix”

- Desarrollo de productos: dará precisión a las características que debe tener para

cumplir con las expectativas del consumidor

Las decisiones respecto de la línea de productos, selección, diseño, eliminación, serán

tomadas en el primer nivel por su carácter estratégico. Afectan a toda la empresa y

frecuentemente lo harán por años.

El planeamiento o selección de productos comienza por generar ideas, las que provienen de

dos fuentes principales: los que están en contacto con los clientes y sus necesidades, o de

quienes internamente dispongan de tecnología o capacidades que pueden aplicarse. En

síntesis, responderán al tirón de la demanda o al empuje de la tecnología y las facilidades.

Externamente Internamente

Gustos, necesidades y tendencias (el

consumidor es la 1º variable externa a la hora

GENREACIÓN DE Mejorar imagen de los productos y de la

IDEAS empresa.

de crear nuevos productos).

Incrementar calidad, necesidad de innovar, de

Cambios económicos, culturales, políticos, (No utopías. Se utilizan

disminuir costos.

demográficos, sociales, legales, tecnológicos. técnicas como tormenta Análisis ciclo de vida.

Cambios en las políticas de los proveedores y de ideas o analogías) Tener en cuenta: maquinarias, MO, MP, equipos

distribuidores.

e instalaciones

Normas de calidad

Planeamiento del Producto

Viabilidad comercial ¿Hay mercado? ANÁLISIS y 1º

Viabilidad técnica ¿Hay tecnología adecuada?

Reacción de la competencia. EVALUACIÓN

Rechazo Decisión Revisión

Acepto

Inceniería del Producto / Diseño del Servicio

21

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

Salidas Entradas

Confección de planos, dibujos, maquetas y

Diseño con investigación.

prototipos para ver especificaciones.

Ingeniería inversa (desarmar un producto

Analizar usos alternativos. DESARROLLO

terminado y analizo por partes).

Realización de pruebas de funcionamiento, de

Uso de activos fijos y MO ¿Sirven?.

usos, de adecuación a gustos y necesidades.

Análisis de Ingeniería Concurrente.

Determinación del valor.

Productos / Servicios

Otras erogaciones: de costos (análisis

2º EVALUACIÓN

Pronóstico de demanda pormenorizado) y otros gastos (publicidad y

(económica / financiera) penetración de mercado)

NO DISICIÓN FINAL SI

b) El diseño

Tomada la decisión de avanzar en un proyecto de nuevo producto se requerirá encarar el

diseño técnico, que terminara en la definición detallada de sus especificaciones para que el

resto de las áreas puedan completar el proceso hasta ponerlo a disposición del cliente.

El diseño requiere creatividad, investigación, tecnología, evaluación y otras habilidades y

conocimientos que se aplicarán en forma insistente hasta lograr un aceptable cumplimiento

de las funciones previstas y características deseables por el cliente.

El desarrollo del producto es el proceso reiterativo de perfeccionamiento del diseño que

lleva desde la idea aprobada hasta el prototipo, una muestra del producto que tiene la forma

final y cumple las funciones previstas. El tiempo y el costo que requiere el desarrollo han

acentuado la importancia estratégica de esta etapa. A fin de disponer de los nuevos

productos antes que el competidor se han implementado métodos de desarrollo que realizan

todas las etapas en paralelo.

Las especificaciones del diseño constituyen el insumo fundamental de los sistemas de

información, que permiten el diseño y operación de los sistemas de producción. Las

especificaciones suelen estar conformadas por Listas de Materiales y planos. La

especificación de los servicios depende de su naturaleza y tangibilidad, pero debería

determinarse de forma tan mensurable y objetiva como fuera posible.

El análisis de valor

Su objetivo es la mejora de valor, en que éste vendrá determinado por el mínimo costo que

cumpla las funciones requeridas por el cliente o usuario. Deberá además aclarar: las

funciones deseadas por el usuario, el costo apropiado de cada función y facilitar el

conocimiento, la creatividad y la iniciativa necesaria para proveer cada función a ese costo.

Metodología del análisis del valor:

El proceso de aplicación o plan de trabajo del análisis del valor consta de cinco fases:

1. Fase informativa: búsqueda de datos, análisis de las funciones y costos

involucrados.

2. Fase especulativa: aplicación del pensamiento creativo a la generación de

alternativas

3. Fase evaluativa o analítica: revisión y puesta en pesos de cada idea

4. Fase de planeamiento: elección de la modalidad y programación de la

implementación

5. Fase de ejecución: puesta en marcha de los cambios previstos.

22

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

FASE INFORMATIVA

La evaluación funcional es la esencia del análisis e ingeniería del valor. El análisis de valor

está orientado a lograr el mejor valor para la función a cumplir por el producto, sistema o

proceso en estudio.

Función: es lo que el producto sirva y se venda

Función básica: es la razón específica por la que un producto o elemento fue diseñado y

construido.

Función secundaria: es la que por añadidura es conveniente que cumpla, no es

imprescindible pero le agrega valor para el cliente o usuario.

Valor: es lo que un cliente, usuario o destinatario está dispuesto a pagar por cumplir una

función y por lo tanto es el menor costo con que se puede cumplir una función.

Una vez determinadas las funciones del producto y obtenida la información sobre los

costos, debemos efectuar la evaluación de la función, que se realiza utilizando la

experiencia previa y desarrollando alternativas, dividiendo el producto y el costo en áreas

funcionales (área funcional es el conjunto de partes o elementos que permiten cumplir una

determinada función)

FASE ESPECULATIVA

Tiene como objetivo la generación de ideas alternativas para el cumplimiento de la función

y se basa en el pensamiento creativo. Combina ideas prexistentes para lograr soluciones

nuevas. Se basa en generar la mayor cantidad de ideas sin importar su aplicabilidad

inmediata, hace hincapié en desconectar el juicio crítico, que inhibe la creación. Se trata de

lograr la mayor cantidad de ideas, y no las mejores

FASE EVALUATIVA O ANALÍTICA

La evaluación se realiza por comparación entre la alternativas generadas, sus costos y el

grado en que cumplen las funciones deseadas

FASE DE PLANEAMIENTO

Prever como manejar las nuevas ideas, sorteando los obstáculos que se presenten y

venciendo la resistencia al cambio que sin duda se presentará.

FASE DE EJECUCIÓN

Para implementar las ideas de acuerdo a la planificación será necesario una buena

comunicación y eventualmente capacitar a quienes deban actuar. La participación e

involucramiento de los actores, los que deben hacer las cosas, será el motor principal para

que esta etapa no tenga contratiempos y se logren los resultados previstos.

El proceso de diseño del producto

El desarrollo de un nuevo producto implica una compleja serie de actividades que se

relacionan con la mayor parte de las funciones de la empresa.

Fases:

- Desarrollo del concepto: arquitectura del producto, diseño conceptual, mercado

objetivo

23

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

- Planeación del producto: construcción del mercado, pruebas a pequeña escala,

inversión/finanzas

- Ingeniería del producto/proceso: diseño detallado del producto y las

herramientas/equipos, construir/probar prototipos

- Producción piloto/lanzamiento: intento de producción en volúmenes, iniciación de

fabricación, el volumen aumenta hasta objetivos comerciales.

En las dos primeras fases, desarrollo del concepto y planeación del producto, es

preciso combinar la información sobre oportunidades del mercado, acciones competitivas,

posibilidades técnicas y requerimientos de producción, con el fin de definir la arquitectura

del nuevo producto. Esto incluye su diseño conceptual, el mercado objetivo, el nivel

deseado de desempeño, los requerimientos de inversión y el impacto financiero.

Una vez aprobado, el proyecto para la fabricación pasa a la etapa de inceniería

detallada. Las principales actividades son el diseño y la construcción de prototipos

funcionales y el desarrollo de las herramientas y el equipo que se utilizarán en la

producción comercial. La conclusión de la fase de ingeniería detallada en el desarrollo del

producto es la señal de aprobación de ingeniería, que significa que el diseño final cumple

con los requerimientos.

La fase final del desarrollo es el lanzamiento. El proceso se ha refinado y se han

eliminado los defectos, pero todavía tiene que operar en un nivel sostenido de producción.

En la fase de lanzamiento, la producción empieza a un nivel de volumen relativamente

bajo. A medida que la organización adquiere confianza en sus capacidades, el volumen

aumenta.

Con el fin de acelerar el proceso de desarrollo de productos, muchas compañías

han comenzado a utilizar métodos de inceniería concurrente para organizar el proyecto.

Ésta hace énfasis en la integración interfuncional y el desarrollo concurrente del producto y

sus procesos asociados. Los equipos proveen el principal mecanismo de integración en la

ingeniería concurrente. Los beneficios de la ingeniería concurrente provienen sobre todo

del tiempo menor en que se completa un proyecto. La concurrencia implica la terminación

paralela de fases del proyecto. El compartir la información y la base de datos diseños

integradas son elementos importantes en el éxito de la ingeniería concurrente.

Diseñar para clientes

El diseño concentrado en la estética y el usuario por lo general se conoce como diseño

industrial.

Producto: algo que puede ser ofrecido en el mercado con la finalidad de que sea adquirido,

utilizando o consumido, con el objeto de satisfacer un deseo o necesidad.

Nuevos productos: nuevo artículo y/o servicio, un producto existente que puede convertirse

o modificarse funcionalmente en otro nuevo, con simples cambios, o un producto existente

que se ofrece a nuevos mercados que lo considerarán como nuevo.

Los productos deben diseñarse de modo que se introduzcan rápidamente en el

mercado, satisfagan mejor las necesidades de los clientes, sean más fáciles de fabricar,

24

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

utilizar o reparar que los productos existentes, resulten abstractivos en el mercado y

aseguren un cierto beneficio para la empresa.

El diseño del producto es la estructuración de las partes componentes o

actividades, que dan a esa unidad un valor específico. El objetivo de una decisión de

producto es cumplir con la mayor ventaja competitiva, las demandas del mercado.

Los diseñadores de producto no sólo deben tener en cuenta a los consumidores

finales, sino también a los clientes intermedios, ya que un producto debe contener todas las

características fundamentales que esperan encontrar las personas que lo tratan.

El diseño y desarrollo de un producto debe ser compatible con los objetivos

globales de la empresa y brindar un uso eficiente de los recursos

Diseño para la excelencia

El objetivo básico de cualquier empresa es proporcionar a sus clientes bienes y

servicios. Por esta razón, las empresas pueden alcanzar cierta ventaja competitiva sobre la

base de la innovación, la calidad, el costo, y la rapidez de respuesta, a través de diseños que

cumplan con varios objetivos: rápida introducción en el mercado, mejor satisfacción a las

necesidades de los clientes, fáciles de fabricar y utilizar

Para alcanzar estos objetivos, surge el denominado diseño para la excelencia

cuyo objetivo es gestionar la calidad, el coste y el tiempo de entrega del nuevo producto

Todo producto tiene que satisfacer varios objetivos: satisfacción de necesidades, facilidad

para ensamblar, mantener, reparar, usar, etc. Para alcanzar estos objetivos surge el diseño

para la excelencia (DFE). Comprende las siguientes técnicas:

Diseño para el ensamblaje: Trata de simplificar el proceso de ensamblaje, buscando

evitar o reducir el máximo posible de errores en el proceso, reduciendo el ciclo de

fabricación y mejorando la calidad del producto.

Diseño para el medio ambiente: Busca integrar factores medioambientales como uso

de materiales, consumo de energía, prevención de la contaminación y residuos sólidos.

Diseño para la internacionalización: Intenta que el producto resultante pueda ser

fácilmente adaptado a las características particulares de cada país o región.

Diseño para la fabricación: Trata de simplificar el proceso de fabricación del producto

en cuestión. Hay que tener en cuenta tres aspectos importantes, la simplificación (reducir

el número de partes y componentes del producto y que dichas partes sean compatibles), la

estandarización (homogeneidad de cada una de las partes constituyentes de un producto o

sistema de producto) y el diseño modular (desarrollar una serie de componentes básicos

que posibilite tener una variedad de productos relativamente alta y una variedad de

componentes baja).

Diseño para las operaciones: Tiene en cuenta las necesidades de los operadores y

usuarios. Costo de operación razonable y adecuado valor agregado.

Diseño para el servicio: Permite tener en cuenta factores que faciliten la prestación de

servicios asociados al uso del producto.

Diseño para las pruebas: Se centra en facilitar la realización de pruebas en menor

tiempo.

Proceso de diseño

25

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

En el diseño de servicios, la administración debe leer cuidadosamente las reales

expectativas de los clientes, para poder diseñar el servicio adecuado para satisfacer dichas

expectativas.

En el caso del diseño de bienes se especifica qué materiales y tecnologías a utilizar, se

determinan especificaciones y tolerancias, se define la apariencia del producto y se fijan

estándares

En términos generales, el proceso de diseño de bienes y servicios se relaciona con el

desarrollo del mejor diseño para la idea del nuevo producto.

Selección y diseño del producto

Consta de 5 etapas:

- Concepción y desarrollo de la idea

- Evaluación de la idea y selección del producto

- Desarrollo e ingeniería del producto y del proceso

- Evaluación y pruebas del diseño

- Producción del producto

1. CONCEPCIÓN Y DESARROLLO DE LA IDEA

Se obtiene información sobre los requisitos que tendrán los productos de acuerdo con las

necesidades y exigencias de los clientes y del mercado, identificando las oportunidades

existentes, los posibles movimientos y reacciones de la competencia, las posibilidades

técnicas y los requerimientos de fabricación. Con esta información se realiza la

planificación del diseño del nuevo producto, se selecciona el mercado objetivo, se

identifican los requisitos legales, los recursos necesarios y el previsible impacto financiero

del nuevo producto.

a) Generación de la idea

Entre las principales fuentes de ideas utilizadas en el proceso de diseño y desarrollo de

productos, se pueden mencionar las siguientes:

- Consumidores: que aporte ideas al proceso

- Competencia: en numerosas ocasiones los nuevos productos surgen de ideas de la

competencia

- Investigación y desarrollo: conocer las tecnologías disponibles o nuevas que

puedan dar lugar a nuevos productos innovadores

- Ingeniería inversa: procedimiento de desmontar e inspeccionar cuidadosamente un

producto. Es posible descubrir características de diseño del producto de la

competencia

- Empleados: el personal de la empresa es el que mejor conoce los procesos

productivos existentes y las características reales de los productos fabricados

- Distribuidores y proveedores: los vendedores están muy cerca del cliente y pueden

proporcionar información sobre los problemas del consumidor y las posibilidades

dl nuevo producto

- Otras fuentes: publicaciones, exposiciones, publicidad, investigaciones de

mercado, universidades, centros públicos de investigación

b) Técnicas de creatividad

26

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

- Relación de atributos: enumerar los principales atributos de un producto existente

y después modificar cada uno de ellos en la búsqueda de un producto mejorado

- Analogías: establecer comparaciones de productos con otras equivalentes en la

vida real.

- Tormentas de idea: conformar un grupo de personas para estimular la generación

de diferentes ideas. Hay que evitar la crítica, conservar la espontaneidad, estimular

la cantidad, estimular la combinación y mejora de ideas.

- Tormenta de ideas silenciosa: idem anterior pero escritas en un papel, en texto o

dibujo.

- Sinéctica: varias frases en que se promueve un torbellino de ideas y luego la

maduración de estas.

2) EVALUACIÓN DE LA IDEA Y SELECCIÓN DEL PRODUCTO

Tratar de identificar cuáles son las mejores ideas

a) Evaluación de la idea

Se seleccionan aquellas ideas que presentan mayores posibilidades de éxito, para lo cual

se realizan un proceso de evaluación que implica un análisis de viabilidad del producto

desde diferentes puntos de vista:

- Viabilidad comercial: si existe un mercado potencial para ese producto

- Viabilidad económica/financiera: cálculo de un rendimiento aproximado sobre la

inversión, utilidades, costos.

- Viabilidad técnica: contar con la capacidad técnica y la tecnología adecuada para

la fabricación del producto

- Reacción de la competencia: valorar la reacción de la competencia ante el

lanzamiento

- Ajuste a los objetivos de la organización: los nuevos productos deben respetar la

estrategia de la organización, contribuyendo a alcanzar los objetivos planteados

b) Selección del producto

Identificar cuáles son las mejores ideas y establecer las bases para que la empresa

domine la metodología y desarrolle la capacidad de reproducir la experiencia con el

resto de productos. Habrá que:

- Definir criterios de selección: deben estar enmarcados dentro de las estrategia de la

compañía y basados en los resultados del FODA. Se puede mencionar: margen de

utilidad o costos directos de fabricación, nivel de calidad, comportamiento de las

ventas, factibilidad tecnológica, complejidad del producto, duración del ciclo de

vida del producto, potencial mejora ambiental, etc.

- Realizar la selección del producto: mediante matriz de calificación de

características del producto o matriz de selección (elegir el de mayor número de

calificación)

3) DESARROLLO E INGENIERÍA DEL PRODUCTO Y DEL PROCESO

Se relaciona con el desarrollo del mejor diseño para la ideal del nuevo producto. El diseño

preliminar identifica el producto y una vez aprobado, comienza el proceso de detallar dicho

diseño, lo cual implica la ejecución de una serie de actividades para cada una de las partes y

el total del producto, como: selección definitiva de los materiales, realización de una lista

27

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

de componentes, elaboración de diseños detallados (planos y dibujos), preparación de

especificaciones técnicas para materiales, producción, definición de dimensiones.

Finalmente, se puede construir un prototipo para someterlo a pruebas adicionales y análisis.

Se toman en cuenta compensaciones entre distintos criterios. El resultado debe ser un

diseño de producto que resulte competitivo en el mercado y que pueda producir el área de

operaciones

4) EVALUACIÓN Y PRUEBAS DE DISEÑOS

Se realizan las evaluaciones a los diseños resultantes de la etapa anterior, se procede a la

fabricación de prototipos, las pruebas correspondientes, y en algunos casos, a la simulación

del proceso de fabricación, tratando de detectar posibles deficiencias tanto del nuevo

producto como de su proceso de fabricación.

a) Evaluación

- Presentar bosquejos y hacer prototipos: sirve para ayudar al diseñador en su

trabajo, diseñar el proceso de fabricación, evaluar el nuevo producto. Puede ser

mediante descripciones verbales, diagramas de flujo, modelos matemáticos,

diseños realistas, maquetas, prototipos virtuales.

- Evaluar la propuesta de diseño: la base primaria de la evaluación es la lista de las

cualidades requeridas del producto que se realizó en la etapa de evaluación y

selección del producto. Algunos puntos de vista que se deberían tener en cuenta

son: potenciales clientes, personal de producción, personal de comercialización

b) Pruebas

Buscan verificar el desempeño comercial y técnico del producto en situaciones

normales y anómalas. Puede ser construyendo muestras del nuevo producto y

realizando prototipos. Sirve para simular las condiciones reales de mercado, para

seleccionar la estrategia de lanzamiento.

5) PRODUCCIÓN DEL PRODUCTO

Se desarrollan dibujos y especificaciones definitivas del producto. Se enfoca en la

terminación de las especificaciones de diseño para que se pueda proceder con la fabricación

del producto.

Una vez realizado el nuevo producto, se produce el lanzamiento al mercado del mismo, su

distribución inicial y las operaciones de apoyo al mismo.

Ingeniería concurrente o simultánea

Ingeniería Concurrente: También llamada paralela o simultánea, es un conjunto de

técnicas destinada a reducir el tiempo de desarrollo de los proyectos, incorporando la voz

del cliente y garantizando al mismo tiempo la calidad del producto durante su ciclo de vida,

desde el diseño hasta el reciclaje, mediante la realización de actividades simultáneas y el

trabajo de equipos multidisciplinarios.

Es una forma de trabajar que incluye la participación activa de todas las subáreas a

la hora de diseñar bienes o servicios. Comercialización dice que necesita el cliente,

Planeamiento del producto interpreta la necesidad y generan la idea para satisfacerla,

Ingeniería del producto confecciona el diseño en detalle, Ingeniería Industrial dice si con lo

28

Descargado por Juan Zurita Villanueva (jizurita96@hotmail.com)

lOMoARcPSD|2950832

que se posee se puede o no producir, Calidad determina las especificaciones y niveles de

aceptación mínimos, etc.

El objetivo básico de la ingeniería concurrente es la disminución de tiempo total

transcurrido desde la detección de la necesidad hasta la comercialización del producto.

Existen también objetivos secundarios como la reducción y control de los costos de diseño

y fabricación, el aumento de la calidad y fiabilidad global del producto, el incremento del

valor agregado, la integración de las áreas y el trabajo en equipo, la utilización eficiente de

los medios de fabricación y tecnologías disponibles.

Los beneficios de la ingeniería concurrente son mejoras en la comunicación, calidad,

procesos de producción, etc. Por otro lado, se presentan dificultades como el problema de

integrar culturas e intereses distintos, la necesidad de gestionar el incremento del riesgo

resultante de mayores niveles de incertidumbre.

Tecnología de diseño y fabricación

Diseño asistido por ordenador (CAD): permite ampliar las posibilidades de los

sistemas tradicionales de dibujo. Rapidez con que permite efectuar modificaciones

en el diseño. Permite alcanzar: mejora en la representación gráfica del objeto

diseñado, mejora en el proceso de diseño, mejoras para los usuarios.

Ingeniería asistida por ordenador (CAE): conjunto de aplicaciones informáticas que

permiten analizar cómo se comporta la pieza diseñada por CAD ante cambios de

temperatura, tracción, vibraciones. Permite seleccionar el material más adecuado

para la pieza y poder efectuar las modificaciones necesarias para mejorar el

rendimiento de la misma

Fabricación asistida por ordenador (CAM): crea los dispositivos de control numérico

que controlarán el trabajo de las diferentes máquinas

Manufactura integrada para ordenador (CIM): integra todos los aspectos de la

producción en un solo sistema automatizado., obteniendo mayor eficiencia, menos

papeleo y menos costos

Beneficios:

- Permiten reducir el tiempo entre el diseño y la obtención de la pieza

física, consiguiéndose un lanzamiento de producto al mercado mucho

más rápido, y un incremento de la porción de mercado, el alargamiento

de vida del producto en el mercado y un mejor análisis de costos

- Permiten reducir costos

- Permiten reproducir modelos idénticos al diseño original

- Posibilita maximizar la eficiencia de la operación y la utilización.

Factores a considerar en el diseño

Función a realizar: qué debe hacer el producto

Costos: el límite para que sea factible en el mercado meta

Tamaño y forma: de acuerdo al uso

Aspecto: de acuerdo a la función a cumplir y el costo

Impacto ambiental: que no produzca daño al ambiente durante su uso o después

Producción: que sea fácil de producir

Tiempo: en qué momento requiere estar terminado el diseño

29