Documente Academic

Documente Profesional

Documente Cultură

Formato Idea de Proyecto

Încărcat de

sandripau10611110Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Formato Idea de Proyecto

Încărcat de

sandripau10611110Drepturi de autor:

Formate disponibile

PROGRAMA DE INGENIERIA INDUSTRIAL

FACULTAD DE INGENIERÍA

FORMATO

IDEA DE PROYECTO

1. TITULO DEL PROYECTO.

DISEÑO DE UNA ESTRATEGIA DE MANTENIMIENTO EFECTIVO PARA UNA

TOLVA

BASADA EN LA CONFIABILIDAD RCM PARA LOS EQUIPOS UTILIZADOS EN

LOS PROYECTOS DE INGENIERIA DE LA EMPRESA OILTANKING DE LA

CIUDAD DE CARTAGENA.

DISEÑO ESTRATEGICO DE MANTENIMIENTO BASADO EN LA

CONFIABILIDAD RCM, PARA UNA CALDERA DE LA LÍNEA CRITICA DE

PRODUCCIÓN PARA CONCENTRADOS DE LA EMPRESA ITALCOL S.C.A.

2. LINEA DE INVESTIGACIÓN

Ingeniería industrial.

3. NIT DE LA EMPRESA:

4. AUTORES. (Para Proyectos de Grado, máximo 2 estudiante)

Autor 1.

Nombre Código

Documento de Lugar de

Identidad Expedición

Correo

Teléfono

electrónico

¿Egresado de una

Si ___ ¿Cual? No ____

Tecnología?

Autor 2.

Nombre Código

Documento de Lugar de

Identidad Expedición

Correo

Teléfono

electrónico

¿Egresado de una

Si ___ ¿Cual? No ____

Tecnología?

5. INTRODUCCIÓN

Cuando nos referimos a producción, las plantas industriales manejan altos índices

de calidad para poder posicionarse en el mercado y esto solo se logra cuando se

centran en procesos confiables y duraderos. El principal objetivo de la existencia

de un sistema diseñado por el ser humano es proporcionar utilidad y beneficios,

mediante la realización de unas funciones requeridas para proporcionar la

funcionalidad y poder alcanzar la disponibilidad con la menor inversión. El proceso

durante el que se mantiene la capacidad del sistema para realizar una función es

conocido como mantenimiento, el cual se define como el conjunto de tareas

realizadas para mantener la funcionalidad del sistema o equipo durante su

utilización.

Muchas personas tienen un concepto de mantenimiento un poco tergiversado

pensando que el mantenimiento es la actividad que se realiza en función de

solucionar alguna falla o rotura de un equipo, cuando el mantenimiento es mucho

más que eso; siendo la actividad destinada a prevenir fallas en el proceso

productivo y de este modo reducir los riesgos de paradas imprevistas por roturas o

fallas en el sistema. El mismo comienza desde la etapa inicial del proyecto hasta

la etapa de producción (producto terminado), y el funcionamiento de este debe ser

cíclicamente mientras se esté produciendo ya que mientras más tiempo de

explotación tenga un equipo mayor es la probabilidad de que falle.

EL costo del mantenimiento preventivo no se califica como alto ya que es un costo

que sea que este costo estaba previamente planificado, lo cual no toma por

sorpresa a nadie dependiendo de lo que se detecte por lo que muchas veces no

se gasta todo el presupuesto asignado para el mismo. El costo del mantenimiento

correctivo es alto ya que en primera porque es un costo que no está planificado y

en segunda que no se sabe cuándo va a ocurrir por lo que no hay presupuesto

asignado para el mismo, tomando por sorpresa a todo el mundo y dependiendo de

la dimensión o falla del sistema. El costo del mantenimiento predictivo no se

califica como alto, ya que depende de las herramientas utilizadas para el mismo

las cuales se compran y muchas veces duran años en la implementación de estas.

La consecución de las tareas de optimización como información de calidad, diseño

del plan óptimo de mantenimiento, elaboración de estándares y procedimientos,

inventario optimo, estrategia, políticas y metas, son las principales para asegurar

que cualquier activo físico continúe realizando su función en el contexto

operacional en el que se encuentre.

Cuando se refiere a RCM o Reliability Centred Maintenance, (Mantenimiento

Centrado en Fiabilidad/Confiabilidad) lo definimos como una técnica más dentro

de las posibles para elaborar un plan de mantenimiento en una planta industrial y

que presenta algunas ventajas importantes sobre otras técnicas. La confiabilidad

se puede definir como la capacidad de un producto de realizar su función de la

manera prevista. De otra forma, la confiabilidad se puede definir también como la

probabilidad en que un producto realizará su función prevista sin incidentes por un

período de tiempo especificado y bajo condiciones indicadas.

Por consiguiente, el objetivo principal de este trabajo es definir las fases básicas y

detalles específicos de como diseñar un plan óptimo de mantenimiento bajo la

metodología RCM (Mantenimiento Centrado en Confiabilidad) desde el inicio de

una planta de producción, de tal manera que se determinen y caractericen los

pilares o estándares de trabajo del desempeño líder de mantenimiento,

sostenibilidad y costo.

6. ANTECEDENTES Y PROBLEMATICAS

Es cierto que las empresas modernas han optado por la automatización de sus

procesos de producción, con el fin de disminuir al máximo el tiempo necesario

para obtener los productos que requieren. El trabajo del hombre se ha desplazado

poco a poco a la operación de las maquinas a su supervisión y mantenimiento,

obligándolo de esta manera a diseñar planes que garanticen el desempeño de sus

labores, dentro de los estándares de tiempo, costo y calidad.

La ejecución de técnicas metodológicas de mantenimiento, tales como RCM, RCA,

RBI, entre otras, están limitadas a plantas de operación, refiriéndonos en este

sentido que la mayor parte de los problemas de mantenimiento se adquieren con

las instalaciones nuevas, debido a que no se tienen en cuenta las herramientas

descritas anteriormente en las fases de diseño de los proyectos. Por lo tanto, se

generan incrementos de costos como la seguridad, medio ambiente,

indisponibilidad, a lo largo del ciclo de vida de los activos, lo que estimula a

indagar que la mayoría de esos problemas podrían ser minimizados si durante la

ejecución del diseño del proyecto se plantearan las consideraciones adecuadas.

Si se desea que las plantas estén a la altura de las nuevas condiciones de trabajo

que se requerirán se hace necesario reducir el tiempo en que se le hace el

mantenimiento, pero esto no quiere decir que se descuidaran detalles, por el

contario se trata de que el mantenimiento se realice en menos tiempo de manera

óptima. Una posibilidad de reducir los tiempos empleados en las paradas

programadas de plantas seria realizar un diagnóstico del estado del

mantenimiento, con el fin de identificar las oportunidades de mejoramiento que

permitan diseñar una estrategia de mantenimiento alineada con las mejores

prácticas de ingeniería para dar cumplimiento a sus objetivos corporativos de

producción.

7. DESCRIPCIÓN DEL PROBLEMA

Como concepto general podemos decir que la actividad de mantener es asegurar

que todo elemento físico de un equipo o instalación desempeñe las funciones

deseadas en forma continua. El mantenimiento, por lo tanto, se propone preservar

el estado original de diseño o normal de operación. Es evidente que para que esto

sea posible los equipos deben ser capaces de cumplir las funciones para las

cuales fueron seleccionados y que la selección haya tenido en cuenta la condición

de operación real.

El mantenimiento a través del tiempo ha tomado Importancia en cuanto a

productividad, por lo tanto, el crecimiento de este tema ha sido simultáneo al de

producción y tecnología. Debido a la globalización de los mercados y a la

necesidad de flexibilizar y optimizar las técnicas que la involucran, el RCM se

muestra como alternativa estratégica de mantenimiento dentro de un sistema

productivo que requiere aumento de productividad, eficiencia, seguridad industrial,

cuidado del medio ambiente dentro de un trabajo en equipo interdisciplinario y que

a la vez permite la posibilidad de expandirse a otros sectores productivos que

requieran soluciones a sus sistemas complejos de alta criticidad.

En la empresa OILTANKING es imprescindible diseñar una estrategia de

mantenimiento efectivo basada en la confiabilidad RCM para los equipos utilizados

en los proyectos de ingeniería, debido a que no existe un protocolo que permita

garantizar la operatividad constante de los equipos, a la vez que permita una

reducción de costos por mantenimientos correctivos incurridos y eliminar los

tiempos improductivos de las maquinarias, sistemas o equipos ocasionados por

paradas como consecuencia de fallas e imprevistos en el proceso. Además, es

importante resaltar que si la empresa tiene todos sus equipos operativos podrá

prestar sus servicios con eficiencia, eficacia y efectividad, al tiempo que hace

llegar sus productos o a sus clientes sin ningún contra tiempo, garantizando de

esta manera la satisfacción de las necesidades de sus clientes.

El tema de mantenimiento no es un tema reciente es un tema que ha tomado

campo a través del tiempo ya que va muy de la mano con producción y

productividad. La exigencia y crecimiento tecnológico y la necesidad de

flexibilización mundial ha mostrado la indiscutible necesidad de crear nuevas

técnicas y estrategias en mantenimiento acorde a los nuevos cambios

tecnológicos. Para la implementación de cualquier estrategia de mantenimiento de

tercera generación como Mantenimiento Predictivo, como los es el MCC o RCM

(Mantenimiento Centrado en Confiabilidad ó Reliability Centered Maintenance), se

requiere tener montado y funcionando de forma muy organizada y estructurada un

plan de mantenimiento preventivo solido que permita darle respaldo logístico y

técnico a cualquier estrategia de mantenimiento de tercera o cuarta generación

que se desee implementar, es decir, para la implementación de estrategias de

mantenimiento predictivo se requiere tener una programación de intervenciones

bien definidas, frecuencias establecidas, criterios en niveles de mantenimiento,

programación de intervenciones, un sistema de información sólido, clasificación de

repuestos e insumos, un presupuesto del área de mantenimiento y talento humano

calificado como base para la implementación de Mantenimiento Centrado en

Confiabilidad (MCC o RCM).

El proceso de Mantenimiento Centrado en Confiabilidad (RCM) formula siete

preguntas acerca del activo o sistema que se intente analizar y estas son: ¿Cuáles

son las funciones y patrones de desempeño del equipo en su contexto operacional

actual? ¿De qué forma el equipo falla al cumplir sus funciones? ¿Qué ocasiona

cada falla funcional? ¿Qué consecuencias genera cada falla? ¿Qué puede ser

hecho para predecir o prevenir cada falla? ¿Qué debe ser hecho si no fuese

encontrada una tarea proactiva apropiada? ¿Quién puede realizar estas rutinas de

mantenimiento?

Cabe resaltar que el mantenimiento centrado en confiabilidad se caracteriza por:

Considerar la fiabilidad inherente o propia del equipo o instalación.

Asegurar la continuidad del desempeño de su función.

Mantener la calidad y capacidad productiva. Si se desea aumentar la

capacidad, mejorar el rendimiento, incrementar la confiabilidad, mejorar la

calidad de la producción, se necesitará un rediseño.

Tener en cuenta la condición operacional: donde y como se está usando.

Si en la empresa OILTANKING no se diseña una estrategia de mantenimiento

efectivo basada en la RCM no se podrá Identificar y corregir los problemas de los

sistemas y/o equipos recurrentes, evitar las pérdidas en tiempos productivos

causadas por fallos e imprevistos, aumentar los intervalos entre los plazos de

entrega de productos o servicios a los clientes, identificar los sistemas o equipos

considerados "no críticos" en la actividad, reducir fallos ocultos y errores

recurrentes, ni reducir los costos incurridos en los rubros de mantenimiento como

consecuencia del aumento en el número de mantenimiento correctivos realizados

en los equipos y sistemas de la empresa.

8. FORMULACIÓN DEL PROBLEMA

¿Cómo diseñar una estrategia de mantenimiento efectivo basada en la

confiabilidad RCM para los equipos utilizados en los proyectos de ingeniería de la

empresa OILTANKING de la ciudad de Cartagena?

9. OBJETIVO GENERAL.

Diseñar una estrategia de mantenimiento efectivo basada en la confiabilidad RCM

para los equipos utilizados en los proyectos de ingeniería de la empresa

OILTANKING de la ciudad de Cartagena.

9.1 OBJETIVOS ESPECÍFICOS.

Realizar un diagnóstico del entorno y las condiciones actuales del mantenimiento

que se realiza en proyectos de ingeniería utilizando una matriz de excelencia en el

mantenimiento recolectados a partir de manuales, visitas de campo y reuniones

RCM.

Estudiar las diferentes estrategias de mantenimiento, para seleccionar y

recomendar las que mejor se acomoden a los entornos del mantenimiento

programado y correctivo en la industria.

Escoger y recomendar una estrategia de mantenimiento que permita ayudar a las

personas a determinar las políticas para mejorar las funciones de los activos

físicos y manejar las consecuencias de las fallas.

Elaboración de un programa de inspección basado en el riesgo para el

mantenimiento de equipos de líneas críticas, para minimizar el potencial de fallas y

racionalizar el uso de los recursos en la ejecución de las inspecciones.

10. JUSTIFICACIÓN.

El mantenimiento basado en RCM es fundamental en plantas industriales, puesto

que su objetivo es aumentar la disponibilidad y disminuir costes de mantenimiento.

El análisis de una planta industrial según esta metodología aporta una serie de

resultados. El mantenimiento centrado en fiabilidad se basa en el análisis de fallos,

tanto aquellos que ya han ocurrido, como los que se están tratando de evitar con

determinadas acciones preventivas como por último aquellos que tienen cierta

probabilidad de ocurrir y pueden tener consecuencias graves.

Un fallo es la incapacidad de un ítem para cumplir alguna de sus funciones. Por

ello sí se realiza correctamente el listado de funciones, es muy fácil determinar los

fallos: se tendrá un posible fallo por cada función que tenga el item (sistema,

subsistema o equipo) y no se cumpla. Las fuentes de información para determinar

los fallos (y los modos de fallo) son muy diversas, entre las principales se puede

citar las siguientes: consulta al histórico de averías, consultas al personal de

mantenimiento y de producción y estudio de los diagramas lógicos y funcionales

de la planta.

En cuanto a la producción, podemos decir que un fallo es crítico si el fallo supone

una parada de planta, una disminución del rendimiento o de la capacidad

productiva, y, además, existe cierta probabilidad de que el fallo pudiera ocurrir. Si

la posibilidad es muy baja, aunque pueda suponer una parada o afecte a la

potencia o al rendimiento, el fallo debe ser considerado como importante. Y, por

último, el fallo será tolerable si no afecta a la producción, o lo hace de modo

despreciable.

Al plantear la necesidad de diseñar una estrategia de mantenimiento centrada en

la confiabilidad RCM para proyectos de ingeniería en la ciudad de Cartagena,

basados en reducir los tiempos de ejecución al mismo tiempo que minimice los

costos, debemos recopilar la mayoría de los datos de manuales de mantenimiento,

guías básicas y personas que tengan el conocimiento en mantenimiento, que

permitan retroalimentar los avances y mejoramiento de proyectos de ingeniería,

esto con el fin para que este sirva de sensibilización para la continuidad de otros

proyectos y se pueda dar su implementación.

11. ASESOR. Si lo tiene sugiera el nombre de un asesor. En caso de ser externo

a la institución, se debe adjuntar su Hoja de Vida actualizada incluyendo: Link del

Cvlac, correo electrónico, teléfono, y carta de compromiso de seguimiento y

acompañamiento del proyecto hasta la sustentación de este.

12. Referencias bibliográficas.

ANDAGOYA RAMEL, Cela. MANTENIMIENTO CENTRADO EN LA

CONFIABILIDAD (RCM) DEL AUTOTRANSFORMADOR DE POMASQUI

230/138/13.8 kV. Trabajo de Grado Ingeniería Eléctrica. Quito: Escuela

Politécnica Internacional. Escuela Politécnica Nacional. Facultad de Ingeniería

Eléctrica, 2005. p.3.

ANONIMO. AMEF “ANALISIS DE MODO Y EFECTO DE LA FALLA”.

Disponible en: <http://www.slideshare.net/goomiits/ame-fa>. Consultada

26/02/18.

ANONIMO. CONFIABILIDAD OPERACIONAL. Capítulo 3: Mantenimiento

centrado en confiabilidad RCM. Introducción. Disponible en:

<http://www.mailxmail.com/curso-confiabilidad-operacional/mantenimiento-

centrado-confiabilidad-rcm-introduccion>. Consultada el 16/02/18.

ANONIMO. DESMINERALIZADORES. Funcionamiento De Los Procesos

Industriales De Desmineralización De Agua. Disponible en:

<http://www.desmineralizadores.com/proceso.html>. Consultada el 16/02/18.

ANONIMO. El Análisis de Criticidad, una Metodología para mejorar la

Confiabilidad Operacional. Disponible en: <http://confiabilidad.net/articulos/el-

analisis-de-criticidad-una-metodologia-para-mejorar-la-confiabilidad-ope/>.

Consultada 20/03/18.

HUNG, Alberto J. Mantenimiento Centrado en Confiabilidad como Estrategia

para Apoyar los Indicadores de disponibilidad y paradas forzadas en las

Plantas Oscar A. Machado EDC. Energética, Vol. XXX, No. 2. p.4.

BLOOM, Neil B. Reliability Centered Maintenance (RCM). USA: McGraw-Hill,

2005. ISBN: 0071460691 / 9780071460699.

GOMEZ LOZANO, Iván Darío. Nuevos Enfoques del RCM (Mantenimiento

Centrado en Confiabilidad). [En línea]. [20 de junio de 2018]. Disponible en:

<http://www.unilibre.edu.co/revistaavances/avances-4/r4_art3.pdf>.

MORA GUTIERREZ, Alberto. Mantenimiento estratégico para empresas

industriales o de servicios. Medellín: AMG, 2009.

MORA GUTIERREZ, Luís Alberto. Mantenimiento predictivo, teoría de la

predicción. Cartagena: UIS-UTB, 1999. 003.20288 / M827.

S-ar putea să vă placă și

- TALLERDocument3 paginiTALLERANGELA ZEAÎncă nu există evaluări

- Flor de LotoDocument5 paginiFlor de LotoJuan Carlos ChinoÎncă nu există evaluări

- Descanso Médico PDFDocument2 paginiDescanso Médico PDFCesar ZarcÎncă nu există evaluări

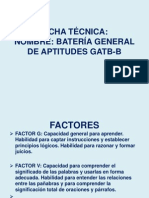

- Bateria General de Aptitudes GatbDocument3 paginiBateria General de Aptitudes GatbCarolina Guzmán R.Încă nu există evaluări

- Manual de Procedimiento de Reclutamiento y Seleccion Ministerio de Salud Subdireccion de Recursos Humanos ChileDocument40 paginiManual de Procedimiento de Reclutamiento y Seleccion Ministerio de Salud Subdireccion de Recursos Humanos Chilefcoval71Încă nu există evaluări

- Ensayo Sobre La Efectividad Del Liderazgo Positivo Del AfectoDocument3 paginiEnsayo Sobre La Efectividad Del Liderazgo Positivo Del Afectojuan sebastianÎncă nu există evaluări

- Formato Visitas Domiciliarias 1111Document19 paginiFormato Visitas Domiciliarias 1111Mauricio CristanchoÎncă nu există evaluări

- Guia de Visitas DomiciliariasDocument11 paginiGuia de Visitas DomiciliariasYokasta GermosénÎncă nu există evaluări

- Línea Del Tiempo - Psicología IndustrialDocument4 paginiLínea Del Tiempo - Psicología IndustrialFERNANDA RENE REJON CRUZÎncă nu există evaluări

- Descripción GatbDocument7 paginiDescripción GatbWILFREDO.JAVIERÎncă nu există evaluări

- PLC2101 Libro Estudiante 2020 PDFDocument76 paginiPLC2101 Libro Estudiante 2020 PDFAlmendra Hamileth Garces SanchezÎncă nu există evaluări

- Propuesta de Consultoria Mediante La Metod. Focus GroupDocument12 paginiPropuesta de Consultoria Mediante La Metod. Focus GroupAlex Alfred MBÎncă nu există evaluări

- Seis Pares de Zapatos para La AcciónDocument5 paginiSeis Pares de Zapatos para La AcciónCarolina CuellarÎncă nu există evaluări

- Formato para Taller PsicologicoDocument3 paginiFormato para Taller PsicologicoNELZONÎncă nu există evaluări

- Contenido Semana 5Document20 paginiContenido Semana 5karen100% (1)

- Informe PsicologicoDocument2 paginiInforme PsicologicoComunidad Sud HipodromoÎncă nu există evaluări

- Ta 5Document9 paginiTa 5Lucrecia Fernandez MoraÎncă nu există evaluări

- Test DiscDocument59 paginiTest DiscLorenzo Soriano LoyolaÎncă nu există evaluări

- Educacion PsicomotrizDocument8 paginiEducacion PsicomotrizRodrigo ContrerasÎncă nu există evaluări

- Cómo Vencer La Timidez Infantil RICHARDDocument6 paginiCómo Vencer La Timidez Infantil RICHARDRichard Geovanny Malte MoraÎncă nu există evaluări

- Preguntas de Clima LaboralDocument3 paginiPreguntas de Clima LaboralKatherine JoyciÎncă nu există evaluări

- Monica VillarroelDocument13 paginiMonica VillarroelMonica VillarroelÎncă nu există evaluări

- MK 1Document127 paginiMK 1Ariel QuintanaÎncă nu există evaluări

- Cuestionario para Prueba Diagnostica de Comunicación EstratégicaDocument11 paginiCuestionario para Prueba Diagnostica de Comunicación EstratégicaMiguel Soto Vidal0% (1)

- Ejercicios Semana 4Document2 paginiEjercicios Semana 4Maria I. Moraga FariasÎncă nu există evaluări

- Taller Integrado Alexander GarayDocument12 paginiTaller Integrado Alexander GarayCarolina Pastenes100% (1)

- Cuadernillo Herramientas ÁgilesDocument44 paginiCuadernillo Herramientas ÁgilesÁlika D GallegosÎncă nu există evaluări

- 3 Reclutamiento - 3Document19 pagini3 Reclutamiento - 3Alejandro Alejandro AlejandroÎncă nu există evaluări

- Semana 3 CE I RRHHDocument3 paginiSemana 3 CE I RRHHKarol FernandaÎncă nu există evaluări

- Evaluacion 4Document19 paginiEvaluacion 4Tania Saez GomezÎncă nu există evaluări

- Resultados Cuestionario Suseso-Istas 21 V.B.Document14 paginiResultados Cuestionario Suseso-Istas 21 V.B.Maricel AlfaroÎncă nu există evaluări

- Criterios para Evaluacion de ProyectosDocument16 paginiCriterios para Evaluacion de Proyectoslourdes ribeiroP100% (1)

- Taller Descripcion de Cargos Cynthia Ahumada SepulvedaDocument12 paginiTaller Descripcion de Cargos Cynthia Ahumada Sepulvedacynthia ahumada sepulvedaÎncă nu există evaluări

- Taller T 1Document12 paginiTaller T 1JavierÎncă nu există evaluări

- INFORME PSICOLÓGICO de CattelDocument2 paginiINFORME PSICOLÓGICO de CattelRocio MillaÎncă nu există evaluări

- Roura Redondo Margarita TesisDocument432 paginiRoura Redondo Margarita TesisJavi PiernaÎncă nu există evaluări

- Entrenamiento HHSS Cineforum PDFDocument21 paginiEntrenamiento HHSS Cineforum PDFchisspitaÎncă nu există evaluări

- Prueba de Gestión de OperacionesDocument6 paginiPrueba de Gestión de Operacionesyasna carvajalÎncă nu există evaluări

- Clase A Clase Introduccion A La Psicología - Psic114Document36 paginiClase A Clase Introduccion A La Psicología - Psic114Diego Betancourt MejíasÎncă nu există evaluări

- Modelo de Informe PDFDocument30 paginiModelo de Informe PDFCla RiiTaÎncă nu există evaluări

- Liz Sanhueza LeivaDocument9 paginiLiz Sanhueza LeivaLUIS CASTILLO VEGA100% (1)

- Prueba Semana 1 AiepDocument3 paginiPrueba Semana 1 Aiepxio44Încă nu există evaluări

- Silabo Gestion Del TalentoDocument8 paginiSilabo Gestion Del TalentoSandra Malena Barrionuevo ChoqueÎncă nu există evaluări

- Prueba Parcial 2 RRHHDocument6 paginiPrueba Parcial 2 RRHHPatricio Ibañez Samur100% (1)

- Cómo Plantear El Problema de InvestigaciónDocument6 paginiCómo Plantear El Problema de InvestigaciónRicardo Pérez BáezÎncă nu există evaluări

- Me 1Document12 paginiMe 1JaimeÎncă nu există evaluări

- Guia Entrevistas RRHH Ikea PDFDocument29 paginiGuia Entrevistas RRHH Ikea PDFSofía MuñozÎncă nu există evaluări

- Proactividad Un Paso Mas Alla de La Administracion Del TiempoDocument31 paginiProactividad Un Paso Mas Alla de La Administracion Del Tiempoivan morelÎncă nu există evaluări

- Tf-Investigación FinalDocument145 paginiTf-Investigación FinalGianella AlbinoÎncă nu există evaluări

- Universidad de Santo TomasDocument59 paginiUniversidad de Santo Tomascarlos medinaÎncă nu există evaluări

- Educando Con TernuraDocument39 paginiEducando Con TernuraFernandez VictoriaÎncă nu există evaluări

- Biosal RecetearioDocument7 paginiBiosal RecetearioTele FantasmaÎncă nu există evaluări

- Evaluación Unidad 1 AIEP FINALDocument5 paginiEvaluación Unidad 1 AIEP FINALmelissa castilloÎncă nu există evaluări

- Competencias DirectivasDocument10 paginiCompetencias Directivas3223KAKAÎncă nu există evaluări

- Sílabo Liderazgo y Desarrollo Personal 2021-2Document20 paginiSílabo Liderazgo y Desarrollo Personal 2021-2Nicolas VillarruelÎncă nu există evaluări

- Programa de Gestion Del Mantenimiento Módulo-IIIDocument11 paginiPrograma de Gestion Del Mantenimiento Módulo-IIIWilliam Enrique Rodriguez Pinzon100% (1)

- La Norma Ohsas 18000 1999Document5 paginiLa Norma Ohsas 18000 1999OrlandoRiosÎncă nu există evaluări

- Mantenimiento Centrado en ConfiabilidadDocument5 paginiMantenimiento Centrado en ConfiabilidadcesosquiÎncă nu există evaluări

- Gerencia de Proyectos FINALDocument44 paginiGerencia de Proyectos FINALJavier GalvezÎncă nu există evaluări

- Confiablilidad en Las Paradas de PlantaDocument3 paginiConfiablilidad en Las Paradas de PlantaAlex CowansÎncă nu există evaluări

- Surgimiento de La BioeticaDocument6 paginiSurgimiento de La Bioeticasandripau10611110Încă nu există evaluări

- Liderazgo Empresarial Act 1 ForoDocument2 paginiLiderazgo Empresarial Act 1 Forosandripau10611110Încă nu există evaluări

- Presentación BiodiversidadDocument5 paginiPresentación Biodiversidadsandripau10611110Încă nu există evaluări

- Charlas Medio AmbienteDocument69 paginiCharlas Medio Ambientesandripau10611110Încă nu există evaluări

- DT - 112 - 2020 - Tarea Iso AuditoriaDocument2 paginiDT - 112 - 2020 - Tarea Iso AuditoriaCarmen50% (2)

- DT - 112 - 2020 - Tarea Iso AuditoriaDocument9 paginiDT - 112 - 2020 - Tarea Iso Auditoriasandripau10611110Încă nu există evaluări

- Caso de Estudio Riesgo BiologicoDocument11 paginiCaso de Estudio Riesgo Biologicochristian AscanioÎncă nu există evaluări

- Teoria Del EstadoDocument8 paginiTeoria Del EstadoSandra Henao BeltranÎncă nu există evaluări

- Eje 1 Evolucion de La AdministracionDocument7 paginiEje 1 Evolucion de La AdministraciontamaraqgÎncă nu există evaluări

- OSHA3991 CoronavirusDocument1 paginăOSHA3991 Coronavirusmonte601Încă nu există evaluări

- Conceptualizando El Entorno de Los Sistemas y de Los Sistemas de GestiónDocument6 paginiConceptualizando El Entorno de Los Sistemas y de Los Sistemas de Gestiónsandripau10611110Încă nu există evaluări

- Orientaciones Generales Estudiantes-7 PDFDocument4 paginiOrientaciones Generales Estudiantes-7 PDFgato sapoÎncă nu există evaluări

- Incumplimiento COVID-19Document1 paginăIncumplimiento COVID-19sandripau10611110Încă nu există evaluări

- Presentación Módulo SEMINARIO DE INVESTIGACION-7Document4 paginiPresentación Módulo SEMINARIO DE INVESTIGACION-7sandripau10611110Încă nu există evaluări

- Matriz de Referencia INVESTIGACIONDocument48 paginiMatriz de Referencia INVESTIGACIONsandripau10611110Încă nu există evaluări

- 82 Eje2 t4 PDFDocument10 pagini82 Eje2 t4 PDFMAGDA CARVAJALÎncă nu există evaluări

- Taller Eje 2 Gestion OrganizacionalDocument25 paginiTaller Eje 2 Gestion Organizacionalsandripau10611110Încă nu există evaluări

- Tipificación de La Cultura OrganizacionalDocument13 paginiTipificación de La Cultura OrganizacionalTHOMASROMERO67% (3)

- 82 Eje1 t4 PDFDocument10 pagini82 Eje1 t4 PDFJesus David Perez MercadoÎncă nu există evaluări

- Resolución 0256 de 2016Document28 paginiResolución 0256 de 2016C J Ballesteros MontalbánÎncă nu există evaluări

- 2015 Competitividad Empresarial 001 PDFDocument56 pagini2015 Competitividad Empresarial 001 PDFvaleriÎncă nu există evaluări

- Eje 1 Evolucion de La AdministracionDocument7 paginiEje 1 Evolucion de La AdministraciontamaraqgÎncă nu există evaluări

- Guia Rapida para Auditorias Remotas-1Document6 paginiGuia Rapida para Auditorias Remotas-1sandripau10611110Încă nu există evaluări

- Econosalud - E1-1 IntroduccionDocument24 paginiEconosalud - E1-1 Introduccionsandripau10611110Încă nu există evaluări

- Eje 2Document11 paginiEje 2JACKI PARRAÎncă nu există evaluări

- EconomiaDocument6 paginiEconomiasulma perillaÎncă nu există evaluări

- Decreto 1011 de 2006Document17 paginiDecreto 1011 de 2006Adrian Quiroga RodriguezÎncă nu există evaluări

- Econosalud - E1-2 Aplicacion Terminos ClaveDocument25 paginiEconosalud - E1-2 Aplicacion Terminos Clavesandripau10611110Încă nu există evaluări

- Economia 1 PDFDocument20 paginiEconomia 1 PDFJHON RODRIGUEZÎncă nu există evaluări

- Principios Bioeticos y Medicina-Ciencias de La Salud. Tomas. 2028Document25 paginiPrincipios Bioeticos y Medicina-Ciencias de La Salud. Tomas. 2028sandripau10611110Încă nu există evaluări

- Supervision InicialDocument20 paginiSupervision InicialKJÎncă nu există evaluări

- Llenadora MultiformatoDocument4 paginiLlenadora MultiformatoJuan Pablo Castro RiveraÎncă nu există evaluări

- Estudio Impacto Ambiental Enmallado Estadio HUANCAYREDocument24 paginiEstudio Impacto Ambiental Enmallado Estadio HUANCAYREDionicio de la CruzÎncă nu există evaluări

- CargaDocument64 paginiCargaJosé Ramiro Concha CarrascoÎncă nu există evaluări

- Manual Ensayos de MamposteríaDocument7 paginiManual Ensayos de MamposteríaZaaritha HernándezÎncă nu există evaluări

- ContratoDocument2 paginiContratojcmt2kÎncă nu există evaluări

- Preguntas Clase 05Document4 paginiPreguntas Clase 05Yhosimar Frank Moises QuispeÎncă nu există evaluări

- Programa de Control de AguaDocument5 paginiPrograma de Control de AguaDario Grisales BÎncă nu există evaluări

- Cómo Usar Adecuadamente Un AscensorDocument1 paginăCómo Usar Adecuadamente Un AscensorBomberos SanmarcosÎncă nu există evaluări

- Cuaderno de Informe Electricidad y Electronica Automotriz BasicaDocument12 paginiCuaderno de Informe Electricidad y Electronica Automotriz BasicaCarlos Lenin50% (2)

- Fisuras GrietasDocument40 paginiFisuras Grietastojunto100% (1)

- Tubos de CobreDocument35 paginiTubos de CobreJorge FalcónÎncă nu există evaluări

- Foro TematicoDocument7 paginiForo TematicoWilder Licares EgoavilÎncă nu există evaluări

- Módulo 02 La Materia 1ºDocument13 paginiMódulo 02 La Materia 1ºEC MariaÎncă nu există evaluări

- FinalDocument60 paginiFinalTessfaye Wolde GebretsadikÎncă nu există evaluări

- Turboprop Ul SoresDocument23 paginiTurboprop Ul SoresJose Andres MerchanÎncă nu există evaluări

- Registro IC343Document3 paginiRegistro IC343Jhon EspinozaÎncă nu există evaluări

- Codigo de Colores de DiodosDocument3 paginiCodigo de Colores de DiodosJoscatÎncă nu există evaluări

- TransicionesDocument11 paginiTransicionesjose fcoÎncă nu există evaluări

- IMANESDocument2 paginiIMANESzeleny fernandezÎncă nu există evaluări

- Declaratoria de Fabrica FormularioDocument9 paginiDeclaratoria de Fabrica Formularioレッドドラゴン ルイスÎncă nu există evaluări

- Propiedades DDocument2 paginiPropiedades DKelly Villanueva altunaÎncă nu există evaluări

- CLASE 5. Tema 2. Templabilidad. RevenidoDocument26 paginiCLASE 5. Tema 2. Templabilidad. RevenidoEmelys MorenoÎncă nu există evaluări

- Motores NeumaticosDocument4 paginiMotores NeumaticoslinamartinfÎncă nu există evaluări

- Autoevaluación y Respuestas CÁMARA ESTENOPEICADocument2 paginiAutoevaluación y Respuestas CÁMARA ESTENOPEICAAmando Ramírez Fuentes100% (1)

- 1 Ramirez A Investigacion TeoricaDocument28 pagini1 Ramirez A Investigacion TeoricamarcoÎncă nu există evaluări

- Rendimientos Viga de HormigonDocument4 paginiRendimientos Viga de HormigonLima Ferrufino DenilsonÎncă nu există evaluări

- Ficha Tecnica Pletina de CobreDocument2 paginiFicha Tecnica Pletina de Cobrefayber camposÎncă nu există evaluări

- Manual Quimica Organica 2Document90 paginiManual Quimica Organica 2Lizeth Leon ChavezÎncă nu există evaluări

- Ejemplo DISEÑO HIDRAULICO EDIFICIO SANTA MARIA OCAÑA FINAL.Document24 paginiEjemplo DISEÑO HIDRAULICO EDIFICIO SANTA MARIA OCAÑA FINAL.juanÎncă nu există evaluări