Documente Academic

Documente Profesional

Documente Cultură

Nettoyage en Place

Încărcat de

Mourad RabahDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Nettoyage en Place

Încărcat de

Mourad RabahDrepturi de autor:

Formate disponibile

SEABG

Introduction générale

« Valider un procédé de nettoyage, c’est démontrer de manière scientifique et

documentée, que les différentes étapes de ce procédé permettent d’obtenir dans des

conditions préétablies une surface ne comportant pas de contamination résiduelle

supérieure à une limite préalablement fixée, ceci de manière reproductible »

Commission SFSTP, Validation du nettoyage, 1996

La maîtrise des procédés de fabrication dans l’industrie agro-alimentaire exige une

rigueur croissante à fin d’assurer la pureté des produits. Ainsi Le nettoyage occupe une

position clé dans la lutte contre les risques de contamination qui peuvent être chimiques ou

microbiologiques. Il est, par conséquent, garant de la qualité du produit fabriqué.

Il est primordial pour l’entreprise d’optimiser ses propres procédés de nettoyage, et ce

aussi bien au niveau de la formulation des procédures que dans leurs applications. En effet,

tout procédé de nettoyage non maîtrisé entraîne inévitablement une augmentation des coûts de

production.

Ainsi, la procédure de nettoyage doit être formulée de manière rationnelle afin de

permettre non seulement de maîtriser la qualité du produit fini, mais également de mieux

connaître les équipements et d’anticiper les éventuels problèmes pouvant subvenir.

La Société des Emballages Aluminium Boissons Gazeuse est sollicité à ce type de

procédure qui est assurée actuellement d’une manière manuelle. Afin de faciliter cette tâche,

elle m’a confié la réalisation du projet d’automatisation de la procédure de nettoyage en place

employée au niveau du système de production des boissons alcoolisées.

L’objectif de mon projet de fin d’étude est la création d’un processus automatisée qui

tient compte des paramètres capitaux du nettoyage en place à savoir : la concentration, la

pression, le temps de contact et la température, ayant pour but de garantir une bonne qualité

du produit fini, ainsi qu’une bonne gestion de la consommation de l’eau et des détergents et

de préserver l’environnement de l’entreprise.

1 Automatisation d’une centrale C.I.P

SEABG

Ce rapport est composé de quatre chapitres. Dans le premier chapitre, nous décrivons la

procédure de nettoyage en ligne à automatiser, son application actuelle et les éventuelles

améliorations à effectuer ainsi que la présentation technique du processus de production

étudié. Puis, dans le deuxième chapitre, nous commençons par présenter un modèle graphique

ordonnançant les différents cycles du NEP et permettant la gestion des modes de marche et

arrêt, à savoir les « Grafcets » et le guide graphique de gestion des modes de marche et d’arrêt

« Gemma ». Ensuite, nous déterminons des approximations des paramètres du régulateur de

température à programmer en utilisant une modélisation d’un échangeur thermique. Le

troisième chapitre, fait l’objet de la description et la validation du programme réalisé avec

STEP7. Enfin, le quatrième chapitre est consacré à la conception et l’implémentation d’une

application-pupitre permettant le suivi et la commande de la procédure de nettoyage.

2 Automatisation d’une centrale C.I.P

SEABG

Présentation de la société SEABG

• S.E.A.B.G : La Société des Emballages Aluminium et Boissons Gazeuses.

• Elle appartient au groupe S.F.B.T (Société de Frigorifique et Brasserie de

Tunis)

• Siège social et bureaux : Bab Saadoun – Tunis Tel : 71 896 447

• Usine : Zone Industrielle 8040. Bouargoub. Tunisie

• Tél : 72 259 632 / 72 259 257 Télex : 15 432 Téléfax : 72 259 688

• P.D.G : M.MOHAMED BOUSBIA

• Date de crèation: 1987

• Capital : 27 500 000 DT

• Registre de commerce : 52516

• Matricule Fiscale : 30142.F.A.M.000

• Activités :

- Mise en boite des bières (Celtia,…)

- Mise en boite des boissons gazeux (Coca-Cola, Fanta, Sprite, Boga…)

- Fabrication des jus (Miami, Plus, Rea….)

• Effectifs : 160 personnes (ingénieurs, techniciens, ouvriers)

• Capacité de production :

- Ligne SASIB1 : 32 000 boites / heure

- Ligne SASIB2 : 52000 boites / heure

- Ligne jus: 6000 U/h – 7500 U/h

3 Automatisation d’une centrale C.I.P

SEABG

Chapitre I :

Nettoyage en Place

4 Automatisation d’une centrale C.I.P

SEABG

Introduction

De nos jours, l’entreprise est confrontée à des multiples problèmes dont notamment la

bonne pratique des opérations de nettoyage en place, l’évacuation des déchets toxiques et leur

impact sur l’environnement.

Ce chapitre contient des éléments de réponse à ces problèmes. Nous commençons par

définir le terme « nettoyage en place » puis nous décortiquons la centrale de nettoyage en

place actuelle, pour aboutir à la fin à une description de l’installation de nettoyage en place

que nous proposons.

1.1. Le nettoyage en place (NEP)

1.1.1. Qu’est ce qu’une NEP ?

Nettoyage en place (NEP), ou encore Cleaning In Place (CIP) est un terme utilisé dans

les industries alimentaires et pharmaceutiques qui signifie, comme le nom l’indique, que les

équipements peuvent être nettoyés sans devoir être démontés ou mobilisés.

Les systèmes NEP offrent un nettoyage rapide, efficace et fiable pour tous les types de

processus des entreprises.

1.1.2. Pourquoi le nettoyage ?

Selon l’AFNOR (Norme 50-109), « le nettoyage est une opération qui consiste à

éliminer, dans une surface donnée, toute souillure visible ou invisible pouvant s’y trouvée. »

Les opérations de nettoyage ont pour objectif d’éliminer de manière efficace tout traces

de souillures ou contaminations. Les souillures peuvent être d’origine chimiques, particulaires

ou microbiologiques.

La nature des souillures va directement paramétrer le nettoyage aussi bien au niveau du

détergent utilisé ainsi que la manière technique selon laquelle le nettoyage est réalisé.

D’une manière générale, on peut noter que :

- Plus la souillure est petite, plus la surface à nettoyer sera forte.

5 Automatisation d’une centrale C.I.P

SEABG

- Plus le délai d’intervention après la production est important, plus la souillure est

difficile à éliminer.

- La rugosité (partie saillante de la surface inégale) du matériel a un impact important

sur la réalisation du nettoyage.

L’état final du matériel après nettoyage est directement lié à la nature de la souillure, à

la nature du détergent utilisé, à la configuration du matériel, ainsi qu’à la manière dont le

nettoyage est réalisé.

1.1.3. Mécanisme de nettoyage

La détergence met en oeuvre un processus physicochimique selon lequel les salissures

ou souillures sont détachées de leur substrat ou support et mises en solution ou dispersion.

Ainsi un détergent est un composé chimique, qui, associé à des facteurs physiques

(temps, température, action mécanique) permet de débarrasser une surface de sa souillure.

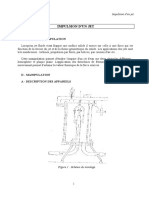

Cela engendre l’apparition de trois interfaces (Figure 1):

• Surface – souillure

• Souillure – détergent

• Détergent – surface

Ainsi il co-existe dans tout nettoyage :

• Une phase solide correspondant à la surface souillée

• Une phase liquide ou solide correspondant à la souillure

• Une phase liquide correspondant à la solution de nettoyage

A chaque interface des forces assurent l’adhérence au système. La souillure doit donc

passer d’un état condensé ou aggloméré à la surface du matériel, à un état dispersé dans la

solution de rinçage ou nettoyage.

6 Automatisation d’une centrale C.I.P

SEABG

Figure 1: Mécanisme d'élimination des souillures [1]

Ainsi le mécanisme de nettoyage peut être décomposé en trois grandes étapes.

Cependant, en réalité ces différentes étapes ne se succèdent pas mais subsistent ensemble.

1.1.4. Paramétrage de la procédure de nettoyage

Les paramètres de la procédure de nettoyage sont également des facteurs importants

influant sur l’efficacité du nettoyage donc sur sa durée.

Quatre paramètres sont à considérer lors de la mise en oeuvre d’une procédure de

nettoyage. Ces paramètres sont déterminés par la nature de la souillure ainsi que la nature et

l’état du matériel sur lequel la souillure adhère. En effet, une fois la souillure et le matériel

sont soigneusement identifiés, le détergent adéquat est sélectionné, le paramétrage du

processus de nettoyage en découle. Tout fois, on est amené à les modifier selon l’apparition

d’un nouveau type de salissure ou d’une évolution technique de l’un de ces facteurs

(détergents).

Ces paramètres sont :

• Le temps durant lequel le nettoyage est effectué. Les réactions chimiques

aboutissant au nettoyage ne sont jamais instantanées. Rappelons que la quantité de nettoyage

de la souillure résiduelle est fonction du temps.

La durée de la phase de nettoyage au détergent doit être calculée avec soin pour

obtenir l’effet nettoyant optimal. On devra prendre en compte simultanément le prix du

détergent, le coût de l’électricité, du chauffage, de l’eau et de la main-d’oeuvre. Il ne suffit

pas de rincer un système de tuyauteries à l’aide d’une solution détergente. Le détergent doit

circuler suffisamment longtemps pour dissoudre les souillures. Ainsi le temps nécessaire

dépend de l’épaisseur des dépôts et de la température de la solution détergente.

7 Automatisation d’une centrale C.I.P

SEABG

• La température : Comme toute réaction chimique, une augmentation de la

température a pour conséquence une augmentation de la vitesse de réaction (loi d’Arrhenius).

L’élévation de la température a également un rôle dans l’abaissement de la tension

superficielle, la solubilisation des graisses, la diminution de leur viscosité et l’augmentation

de la turbulence (agitation désordonnée) qui atteint son maximum à l’ébullition.

• L’action mécanique : Cette action permet d’augmenter et de faciliter le contact

entre les impuretés et la solution détergente. Cette action mécanique peut être provoquée par

l’augmentation de la turbulence dans les canalisations, l’agitation des pièces à nettoyer ou la

pression exercée (action manuelle, nettoyeur haute pression). D’une manière générale,

l’action mécanique tend à augmenter la vitesse d’écoulement, réduisant ainsi l’épaisseur de la

couche limite et améliorant le transfert de détergent (nettoyant) jusqu’à la souillure mais

également tend à augmenter la contrainte de cisaillement exercée par la solution sur la

souillure.

• L’action physico-chimique (concentration) : Tout détergent possède une

concentration optimale d’utilisation, déterminée lors d’essais par le fournisseur. Une fausse

idée reçue serait de dire que plus le détergent est concentré, plus il est efficace. En effet au

dessus d’une certaine concentration, des difficultés de rinçage peuvent être observées, des

traces peuvent subsister et une toxicité tant pour l’opérateur que pour l’environnement peut

apparaître. En règle générale, les détergents sont utilisés à une concentration de 2 à 5%.

Ces paramètres peuvent être résumés de la manière suivante :

Figure 2:Cercle de Sinner [5]

La combinaison de ces quatre facteurs peut être variable. Cependant toute diminution

d’un ou plusieurs facteurs doit être compensée par une augmentation des autres facteurs afin

8 Automatisation d’une centrale C.I.P

SEABG

d’obtenir une efficacité similaire. D’une manière synthétique, nous pouvons dire que la

constante de nettoyage est fonction de :

- D’une part, la nature de l’impureté et de la nature et l’état du matériel sur lequel le

dépôt s’est effectué.

- D’autre part, la concentration en détergent, la température et l’action mécanique

exercée.

1.1.5. Détergents et nettoyage

Le plus souvent, les procédures de nettoyage font intervenir un ou plusieurs détergents

afin d’obtenir une surface propre. Les détergents sont des combinaisons de composés

chimiques qui permettent de débarrasser une surface de sa souillure.

Il arrive tout souvent d’utiliser l’eau comme agent de nettoyage, ou tout du moins

comme solvant majoritaire lors des procédés de nettoyage. L’eau, employée seule, a de

nombreux avantages, comme son très faible coût, sa non toxicité vis à vis des opérateurs et de

l’environnement. Cependant afin d’optimiser et améliorer le nettoyage, des adjuvants tels que

les détergents sont ajoutés à l’eau pour faciliter l’élimination des salissures.

Ces détergents sont ajoutés à l’eau et utilisés pour leurs propriétés ou leurs pouvoirs :

• Mouillant : abaissement de la tension superficielle, effet de pénétration.

• Solubilisant : mise en solution des résidus hydrosolubles.

• Emulsifiant : mise en émulsion des corps gras.

• Dispersant et séquestrant : mise en suspension des matières solides (poussières,

fibres, tartres).

L’utilisation de détergents dans l’industrie agro-alimentaire possède néanmoins des

désavantages. En utilisant ces produits, de nouveaux composés chimiques, source de

contamination, sont introduites dans le matériel, rappelons que la finalité du nettoyage est

l’élimination des résidus. Ces produits engendrent aussi un surcoût au niveau du procédé qui

9 Automatisation d’une centrale C.I.P

SEABG

ne doit pas être négligé. Ainsi l’ajout de détergent ne doit être fait que lorsque celui-ci est

strictement nécessaire.

1.1.5.1 Composition des détergents

La majorité des détergents sont à base de deux catégories de produits (figure 3) :

• Des sels minéraux (alcalins ou acides)

• Des constituants organiques (tensioactif, dispersant, séquestrant)

Figure 3: Composition des détergents [1]

1.1.5.2. Classification des détergents

Il existe deux grandes catégories de détergents :

1.1.5.2.1. Les détergents alcalins

Ces détergents sont les plus utilisés dans l’industrie ; 80% des nettoyages sont effectués

avec ces détergents. Ils agissent par solubilisation et désagrégation des souillures. Le milieu

alcalin permet la formation d’anions à partir de résidus de graisse. L’emploi de ce type de

détergent permet un nettoyage rapide combiné à une action désinfectante.

Deux sous-catégories de détergents alcalins coexistent, en fonction de la « source »

d’alcalinité :

10 Automatisation d’une centrale C.I.P

SEABG

• Les détergents « forts », produits extrêmement caustiques (soude caustique), réservés

au nettoyage automatique compte tenu du risque important pour le personnel.

• Les détergents « faibles », beaucoup moins caustiques et pouvant être utilisés lors du

nettoyage manuel.

Ils sont utilisés pour éliminer les résidus de graisses, huiles ou protéines.

1.1.5.2.2. Les détergents acides

Ces détergents provoquent la dissolution des dépôts minéraux et sont employés pour

nettoyer principalement l’inox. Leur utilisation est quasiment limitée aux aciers inoxydables

et nécessite des précautions particulières d’utilisation concernant les concentrations et les

températures utilisées.

La source « d’acidité » peut provenir d’un acide organique (citrique, formique…) ou

inorganique (sulfurique, phosphorique, nitrique…). Ils sont utilisés pour éliminer les résidus

d’origine minérale ou après une étape de lavage par un détergent alcalin, pour neutralisation.

1.1.5.3. Choix d’un détergent

Un détergent doit avoir les qualités requises afin d’obtenir un nettoyage efficace. La

composition chimique va influencer directement le choix du détergent. Le détergent doit

pouvoir répondre aux critères suivants :

• Nature et état des souillures : organiques ou minérales, humides ou séchées.

• Nature du matériel ou du support : aucune altération du matériel ne doit avoir lieu.

Le maintien de l’intégrité de la surface est le facteur critique (en particulier pour les

joints et appareils de mesure)

• Qualité de l’eau utilisée : une eau avec une dureté élevée nécessitera la présence de

complexant. Une eau trop acide et agressive nécessitera des inhibiteurs de corrosion.

• Mode de nettoyage : un nettoyage sans intervention manuelle permet d’utiliser des

produits plus concentrés sans danger.

11 Automatisation d’une centrale C.I.P

SEABG

• Toxicité : un détergent doit être le moins toxique possible pour le personnel mais

également le plus respectueux possible de l’environnement.

• L’efficacité du détergent : il faut éviter au maximum de multiplier les étapes de

nettoyage. Un détergent devra avoir un bon pouvoir mouillant, émulsionnant. Il devra être

stable à des températures élevées. Son rinçage et son élimination devront être aisés.

• Détectable : un bon détergent doit pouvoir être dosable à de faibles concentrations. Ce

paramètre est requis dans le cas de la validation du nettoyage.

Le choix d’un produit détergent est donc critique et conditionne le résultat après le

procédé de nettoyage (Figure 4). Il est important de déterminer la nature des résidus à

nettoyer mais également d’adapter le type de nettoyage.

Figure 4: Choix du détergent [5]

1.1.5.4. Nettoyage automatique

Le nettoyage automatique ne requiert aucune intervention humaine. Il est entièrement

automatisé. Généralement, ce type de nettoyage est appelé au nettoyage en place (NEP) ou

CIP (Clean In Place).

Ce procédé ne requiert aucun démontage préalable du matériel. Il est réalisé soit par

aspersion, soit par circulation des fluides ou solvants. L’enchaînement des opérations

s’effectue dans des conditions prédéterminées. Les fluides proviennent d’une station de

nettoyage en place, pilotée par un automate programmable. Ceci permet d’assurer la

reproductibilité du nettoyage pour différent objet.

Bien que l’intervention de l’opérateur soit réduite au minimum, il est primordial de

superviser le bon déroulement du nettoyage notamment en contrôlant les enregistrements

séquentiels. Le développement et la conception d’un système de NEP sont particulièrement

adaptés aux formes liquides ou semi liquides. Cependant, ce type de nettoyage nécessite des

12 Automatisation d’une centrale C.I.P

SEABG

installations lourdes et coûteuses et n’est pas forcément adapté pour les industries ou ateliers

multi produits.

1.1.6. Circuits de NEP

On détermine quels types de matériels peuvent être nettoyés dans le même circuit, à

partir des éléments suivants :

• Les dépôts de résidus de produits doivent être de même type, de manière à pouvoir

utiliser les mêmes détergents et désinfectants.

• Le matériau des surfaces à nettoyer doit être le même, ou tout au moins compatible

avec le même détergent ou désinfectant.

• Tous les éléments du circuit doivent pouvoir être nettoyés en même temps.

1.1.7. Matériaux compatibles et conception du système

Pour assurer un NEP efficace, le matériel devra être conçu de manière à s’adapter à un

circuit de nettoyage et être en outre facile à nettoyer. Toutes les surfaces devront être

accessibles à la solution détergente. Il ne devra y avoir aucun cul de sac que le détergent ne

peut atteindre ou à travers lequel il ne peut s’écouler (Figure 5).

Les machines et tuyauteries devront être installées de manière à pouvoir être vidangées

efficacement. Toutes les poches ou pièges à liquide d’où ne peut se vidanger l’eau résiduelle

constitueront autant de lieux de prolifération rapide des bactéries et entraîneront un risque

important d’infection du produit.

Le matériel de traitement devra utiliser des matériaux du type acier inoxydable,

plastiques et élastomères, dont la qualité interdise toute transmission d’odeur ou d’arôme au

produit. Ces matériaux devront en outre pouvoir supporter le contact avec les détergents et

désinfectants aux températures de nettoyage.

Il pourra éventuellement se produire, dans certains cas, une attaque chimique des

surfaces des tuyaux et équipements, qui contamineront le produit. Cuivre, laiton et étain sont

13 Automatisation d’une centrale C.I.P

SEABG

sensibles aux acides et aux alcalis forts. Des traces de cuivre, même infimes, dans le produit

lui donnent un goût d’oxydation (goût huileux, d’huile de baleine).

Ainsi, l’acier inoxydable constitue le matériau universel utilisé pour les surfaces en

contact avec le produit. La contamination métallique ne représente donc pas habituellement

un problème. L’acier inoxydable peut cependant être attaqué par des solutions chlorées.

La corrosion électrolytique est fréquente lorsque des éléments en cuivre ou en laiton

sont incorporés à des systèmes en acier inoxydable. Le risque de contamination est important,

dans ces conditions. Il peut également se produire une corrosion électrolytique si un système

contenant des aciers de différentes qualités est nettoyé à l’aide d’agents cationiques.

Les élastomères (par exemple les joints en caoutchouc) peuvent être attaqués par le

chlore et les agents oxydants, qui les noircissent ou les fissurent, libérant ainsi dans le produit

des particules de caoutchouc. De ce fait, différents types de plastiques utilisés dans les

matériels de traitement peuvent entraîner un risque de contamination. Certains de leurs

constituants peuvent être dissous par les solutions détergentes.

Figure 5: Exemple de cul de sac [5]

1.2. Description de l’installation de nettoyage NEP

Comme chez toutes les entreprises de production d’agroalimentaire et de boissons, les

aspects sanitaires dans la Société des Emballages et Boissons Gazeuses à Bouargoub

(SEABG), ont une extrême importance puisque l’entreprise doit respecter les normes

d'hygiène pour éviter la dégradation et de contamination des produits pendant le

14 Automatisation d’une centrale C.I.P

SEABG

fonctionnement des machines. Le nettoyage doit être effectué rapidement et minutieusement.

Les meilleures conditions de nettoyage se rencontrent avec le système de nettoyage en place.

1.2.1. Les cinq étapes du système NEP

A fin de réaliser un nettoyage convenable aux raisons sanitaires déjà développées, on

procède comme suit :

1- Rinçage à l’eau traitée pour éliminer les résidus.

2- Passage d’une solution alcalines (soude caustique): les détergents alcalins dissolvent

les graisses et les protéines, et nettoient les dépôts qui sont difficiles à enlever.

3- Rinçage intermédiaire à l'eau traitée.

4- Passage d’une solution acide (ou eau chaude) qui sert à neutraliser les restes

caustiques sur les surfaces de contacts. Les détergents acides enlèvent les dépôts minéraux

dans les circuits.

5- Rinçage final à l'eau froide traitée qui enlève les résidus acides

1.2.2. Les objets à nettoyer

L’installation NEP à concevoir au sein de la société SEABG permet actuellement de

faire un nettoyage en place des objets suivant :

Une station comportant cinq tanks (réservoir) de bière décrit comme suit :

• Deux tanks de volume 38 000 l équipés de sondes de niveau et soumises sous

pressions (CO2) de 1.5 bar lors du transfert de la bière vers les deux soutireuses.

• Trois tanks de volume 50 000 l équipés de sondes de niveau et par une

procédure de réglage de pression.

• Une grille de vanne double siège qui contrôle le parcours de la bière et des

produits de nettoyage (eau, détergent, désinfectant).

Les deux lignes de production SASIB1 et SASIB2.

Les deux stations d’alimentation de la bière.

15 Automatisation d’une centrale C.I.P

SEABG

1.2.3. L’installation CIP actuelle

Actuellement l’unité de nettoyage de CIP ne comporte que deux tanks :

- Le premier est utilisé pour la préparation de la solution de soude

caustique.

- Le deuxième est utilisé pour le dosage du volume d’eau froide de

rinçage puis pour la préparation de la solution acide.

Cette unité dispose d’une pompe qui assure le transfert d’eau ou du détergent vers

l’objet à nettoyer et d’un échangeur tubulaire qui gère la température.

Figure 6: Système simple (circuit ouvert) [6]

Vue qu’actuellement, lors d’un cycle de nettoyage, la circulation du détergent ou le

rinçage avec l’eau se fait en circuit ouvert c'est-à-dire l’eau ou la solution du détergent est

rejetée après une seule utilisation (Figure 6) cela implique :

gaspillage d’eau et des détergents: pour le nettoyage d’un tank (TBF) on utilise

actuellement, en se basant sur le plan de nettoyage hebdomadaire des TBF,

30000 l d’eau.

augmentation du coût de nettoyage par suite le coût de production.

influences négatifs touchant l’environnement : pollution par le rejet de produit

toxique tel que la soude caustique…

A cela s’ajoute que la préparation des cuves se fait d’une manière manuelle, l’ouvrier

responsable ne dispose que d’un thermomètre placé dans le cuve isolée et d’un manomètre

pour observer la pression. Puisque toutes les vannes sont commandées manuellement, alors

l’efficacité de l’opération de nettoyage dépend intégralement de l’expérience de l’ouvrier.

16 Automatisation d’une centrale C.I.P

SEABG

En conséquence le temps du cycle de nettoyage d’un objet est élevé du fait que tout se

fait d’une manière manuelle. Ainsi le respect des exigences de nettoyage qu’on a développé

(la concentration et la température de détergent, le temps de contact …) ne sera pas garanti. A

cela s’ajoute le danger auquel est disposé l’ouvrier vu qu’il sera en contact direct avec des

produits toxiques à haute température (soude, acide…).

D’où la nécessité de l’installation d’une unité de nettoyage en place contrôlée

automatiquement dont les séquences de nettoyage sont programmées pour un temps optimal

et un nettoyage efficace.

1.2.4. L’installation CIP prévue

Afin de remédier aux inconvenions de l’installation CIP actuelle, l’entreprise envisage

les modifications suivantes

La nouvelle unité CIP comportera quatre tanks de volume 5 000 l au lieu de

deux :

• Une cuve pour la solution soude caustique.

• Un cuve pour la solution d’acide.

• Un cuve d’eau pour le rinçage.

• Un cuve d’eau chaude.

La solution de nettoyage est recyclée une fois utilisée cela implique

l’implémentation d’une canalisation qui boucle le circuit du détergent. La

préparation de la cuve deviendra automatique et l’opérateur pourra choisir les

séquences de nettoyage programmées convenables pour l’objet à nettoyer avec

un temps optimal (Figure 7)

17 Automatisation d’une centrale C.I.P

SEABG

Figure 7: Système à recyclage de détergent [6]

Comme pour tous système, le système NEP prévue présente des avantages et des

inconvénients :

Avantages :

Réduction du temps de nettoyage.

Amélioration de l’efficacité de nettoyage (les systèmes automatisés nettoient et

désinfectent plus efficacement et uniformément que le nettoyage manuel).

Conservation de la solution de nettoyage.

Amélioration du temps d'utilisation de l'équipement.

Amélioration de la sécurité alimentaire

Optimisation de l'utilisation de l'eau et du détergent.

Accès aux aires difficiles à nettoyer.

Inconvénients :

Installation : l'optimisation des programmes de nettoyage doit être effectuée

par des personnes qualifiées (coûteuse).

Maintenance : la pression et le débit des produits chimiques de nettoyage à

travers le système doivent être mesurés également il est nécessaire de vérifier

régulièrement que ces éléments sont appliqués uniformément et sans

interruption.

18 Automatisation d’une centrale C.I.P

SEABG

1.3. Conception de l’installation de N.E.P

Une étude préliminaire détaillée du fonctionnement de l’installation ainsi que la

détermination de ces modules d’entrées et sorties et de ses exigences en matière de sécurité,

nous permet de bien comprendre les mécanismes du processus. Ceci nous facilitera la tâche de

programmation de l’automate et limitera les surprises lors de la réalisation des tests sur le

processus industriel réel.

Dans cette partie, nous commençons par présenter l’installation de la centrale de

nettoyage en place proposée par la société SEABG, ensuite nous procédons à la conception

d’une solution automatisée tout en décrivant les différentes zones fonctionnelles de

l’installation et en déterminant les exigences en matière de sécurité.

1.3.1. Présentation de l’installation

La Figure 8 représente le schéma de l’installation de la centrale de nettoyage en place à

étudier. Cette installation comprend :

Une cuve pour la préparation de la solution soude caustique

Un réservoir de soude (écaillée)

Un échangeur thermique tubulaire

Une table de pontage relié à l’unité de traitement d’eau

Des vannes monostables et des accessoires nécessaires pour le bon

fonctionnement du processus.

Une pompe de pression et une pompe doseuse.

Des instruments de mesure (manomètre, thermocouple, conductimètre

thermomètre)

Des capteurs tout ou rien (sondes de niveaux, détecteur de proximité,

détecteur de débit)

19 Automatisation d’une centrale C.I.P

SEABG

Figure 8: Schéma de la centrale CIP

20 Automatisation d’une centrale C.I.P

SEABG

1.3.2. Conception d'une solution d'automatisation

Puisque la procédure de nettoyage en place fait appelle à des produits toxiques (soude

caustique, acide …) dangereux pour l’homme et que c’est une opération coûteuse, son

automatisation permet de répondre à deux types de critères :

- Critère « économique » : augmenter la productivité, améliorer la qualité et diminuer

les coût de production.

- Critère « humains » : améliorer les conditions de travail, accroître la sécurité,

supprimer les tâches pénibles et répétitives.

Pour l’automatisation de notre système nous avons adopté l’approche de la Figure 9.

Figure 9: Etape de conception d'une solution automatisé

1.3.2.1. Subdivision du processus

Un processus d’automatisation est constitué de différentes tâches. Il est possible donc de

définir des zones cohérentes au sein du processus et de subdiviser ces dernières en tâches

partielles plus petites. Dans cette partie nous allons structurer notre processus en zones

fonctionnelles et en tâche élémentaires.

Comme chaque zone est à son tour subdivisée en tâches plus petites, les tâches

nécessaires pour commander la partie correspondante du processus ne sont pas très

complexes.

21 Automatisation d’une centrale C.I.P

SEABG

La centrale de nettoyage en place peut être subdivisée en cinq zones (Tableau I)

Réservoir de soude concentré

Alimentation d’eau

Cuve soude

Echangeur

Circuit détergent

Tableau I: Subdivision du processus

Zone Equipement associé

fonctionnelle

Réservoir de soude - pompe doseuse pour l’alimentation en soude (P1) équipé

concentré d’une crépine d’aspiration.

- crépine DN65 pour la protection de la pompe doseuse (C1)

- sonde de niveau (LS3)

Alimentation d’eau - vanne papillon automatique d’alimentation d’eau (V8)

- détecteur de position (DP1)

- vanne papillon automatique pour le rinçage de la cuve (V10)

- vanne papillon automatique pour l’alimentation d’eau de

rinçage (V9)

Cuve soude - cuve verticale isolée équipée d’une boule de lavage avec un

trou d’homme supérieur à 400 mm

- sonde de niveau haut (LS1)

- sonde de niveau bas (LS2)

- thermomètre (TI1)

- vanne papillon manuelle échappement cuve DN65 (V11)

- vanne papillon automatique pour la vidange de la cuve (V1)

- vanne papillon automatique d’admission détergent (V7)

Echangeur - Vanne manuelle papillon DN80 (V12)

- Filtre Y DN80 (F1)

- Vanne réducteur de pression DN65 (V13)

22 Automatisation d’une centrale C.I.P

SEABG

- Vanne modulante pour la régulation de pression DN65

(VM1)

- Indicateur transmetteur de température de type PT100 (TIC1)

- Echangeur thermique tubulaire

- Système condensât DN40

Circuit du détergent - pompe de pression CIP (P2)

- sonde de niveau (LS4)

- clapet anti-retour pour la protection de la pompe P2 (C2)

- manomètre à membrane sanitaire (PI)

- vanne modulante à la sortie d’échangeur pour le contrôle de

pression (VM2)

- deux vannes papillons automatiques DN65 à action inverse

pour la détermination du chemin du détergent (V3 et V4)

- vanne papillon automatique DN65 retour détergent (V5)

- vanne papillon automatique DN65 pour l’échappement

détergent (V6)

- clapet anti-retour retour CIP (C3)

- indicateur de température (TI2)

- transmetteur de conductivité (TC1)

- indicateur de débit de type sanitaire (FS1)

1.3.2.2. Description des différentes zones fonctionnelles

La description de chaque zone et de chaque tâche du processus de NEP permet de

définir non seulement le fonctionnement de chaque zone, mais également les différents

éléments de commande associés, à savoir :

• les entrées et les sorties logiques pour chaque tâche

• les verrouillages et les relations de dépendance entre les différentes tâches

La centrale de nettoyage en place fait appel à des pompes, des vannes automatiques et

des vannes modulantes. Il faut décrire chacune de ces éléments précisément afin d'identifier

leurs caractéristiques de fonctionnement et le type des verrouillages nécessaires pendant

23 Automatisation d’une centrale C.I.P

SEABG

l'exploitation. Les tableaux suivants fournissent des modèles de description de l'équipement

utilisé.

Tableau II: Moteur de la pompe doseuse

Réservoir de soude concentré : moteur de la pompe doseuse P1

1. la pompe doseuse [6] amène la soude caustique, sous forme liquide, du réservoir vers

la cuve où elle est mélangée avec de l’eau. Les caractéristiques de cette pompe sont :

o débit : 50l / h

o pression : 10 bar

2. Le démarrage et l’arrêt de la pompe sont commandés :

- par l’automate lors du fonctionnement en mode automatique selon le grafcet à définir

ultérieurement ; pendant le cycle « préparation tank soude caustique ».

- Par le pupitre de commande en mode manuel.

3. Les conditions de validation sont les suivantes:

- Le réservoir du soude caustique n’est pas vide (LS3)

- lors de la préparation du tank de la soude, la conductivité qui circule en circuit fermé

est inférieure à 300 ms/cm3

- l’arrêt d’urgence n’est pas activé.

- une alarme de niveau arrêt d’urgence n’est pas activée.

4. les conditions d’arrêt sont les suivantes :

- la sonde de niveau bas indique que le réservoir est vide pendant le fonctionnement

- la solution de soude qui circule atteint la conductivité désirée (soude_prête)

- le système signale une alarme qui nécessite l’arrêt de toutes les pompes.

24 Automatisation d’une centrale C.I.P

SEABG

Tableau III: Vannes d'alimentation d'eau

Alimentation d’eau : vannes d’alimentation d’eau

1. Les vannes d'alimentation V8 et V10 permettent ou empêchent l'arrivée de l’eau au

cuve_soude. Ces vannes comportent un commutateur magnétique avec rappel à ressort ;

o La vanne est ouverte lorsque le commutateur magnétique est activé.

o La vanne est fermée lorsque le commutateur magnétique est désactivé.

2. Les vannes d’alimentation d’eau sont commandées :

- par l’automate lors du fonctionnement en mode automatique selon le grafcet à définir

ultérieurement ; pendant le cycle « préparation tank soude caustique » pour la vanne

V8 et pendant le cycle « rinçage cuve soude caustique » pour la vanne V10.

- Par le pupitre de commande en mode manuel.

3. Les conditions de validation sont les suivantes :

• pour la vanne V8 :

- la cuve n’est pas pleine.

- Le capteur de proximité (DP1) signale la connexion de la cuve à la source d’eau

(table de pontage)

- La vanne de vidange V1 est fermée

- L’arrêt d’urgence n’est pas activé

• pour la vanne V10

- la vanne de vidange V1 ou la vanne d’échappement V11 est ouverte

- la sonde de niveau bas (LS2) signale cuve vide

- l’arrêt d’urgence n’est pas activé

4. Les conditions d’arrêt sont les suivantes :

• pour la vanne V8

- la sonde de niveau LS1 signale cuve pleine

25 Automatisation d’une centrale C.I.P

SEABG

- le capteur de proximité (DP1) signale la déconnexion au réseau d’alimentation d’eau

au niveau de la table de pontage.

• pour la vanne V10

- le temps de rinçage fixé par l’opérateur est écoulé.

Tableau IV: Les vannes du circuit du détergent

Cuve soude et circuit du détergent : les vannes automatiques

1-

• L’ouverture des vannes V1, VM2, V4 et V7 successivement, assure la circulation de

l’eau (lors du cycle « rinçage cuve_soude ») ou de la solution soude caustique (lors

du cycle « préparation soude_caustique) dans un circuit fermé.

• L’ouverture des vannes V1, VM2, V3, V5 et V7 successivement, assure la circulation

de la solution basique (détergent) de la cuve vers l’objet à nettoyer.

• L’ouverture des vannes V1, VM2, V4 et V6 successivement, assure la circulation de

l’eau de rinçage de la cuve soude, à travers le circuit fermé de l’installation vers un

égout.

• L’ouverture des vannes V9, VM2, V3, V5 et V6 successivement, assure la circulation

de l’eau de rinçage vers l’objet à nettoyer puis sa sortie par l’égout via la vanne V6.

Les vannes V1, V3, V4, V5, V6, V7 et V9 comportent un commutateur magnétique avec

rappel à ressort ;

o La vanne est ouverte lorsque le commutateur magnétique est activé.

o La vanne est fermée lorsque le commutateur magnétique est désactivé

La vanne VM2 subit un réglage mécanique permettant le contrôle du débit à sa sortie. Un

signale 4-20 mA permet l’ouverture ou la fermeture de la vanne modulante.

26 Automatisation d’une centrale C.I.P

SEABG

2- Le démarrage et l’arrêt de ces sont commandés :

- par l’automate lors du fonctionnement en mode automatique selon le grafcet à définir

ultérieurement.

- Par le pupitre de commande en mode manuelle.

3- Les conditions de validation sont les suivantes :

• pour la vanne V6

- la conductivité de soude est inférieur à la consigne lors de la circulation de la solution

soude entre le cuve_soude et l’objet à nettoyer.

• Pour la vanne V1

- La sonde de niveau (LS2) ne signale pas « cuve vide »

- L’arrêt d’urgence n’est pas activé

• pour la vanne V3

- la vanne V4 est fermée

- l’objet est prêt pour un cycle CIP

- l’arrêt d’urgence n’est pas activé

• pour la vanne V4

- les vannes V3 et V5 sont fermées.

- l’arrêt d’urgence n’est pas activé

• pour les vannes V5, VM2, V7 et V9

- l’arrêt d’urgence n’est pas activé

4- la condition d’arrêt de ces vannes est la suivante :

- l’eau ou la soude circule dans un circuit fermé ou ouvert alors que le détecteur de débit

FS1 ou la sonde LS4 ne signale rien durant 6 secondes .

27 Automatisation d’une centrale C.I.P

SEABG

Tableau V: Pompe CIP_Pression

Circuit du détergent : moteur de la pompe CIP_pression (P2)

1- La pompe CIP_pression permet la circulation de l’eau ou de la soude dans un circuit

fermé ou ouvert en améliorant la force de contact.

- capacité 35 m3/h

- pression 4 bar

- moteur 11 kW

- variateur de fréquence

2- Le démarrage et l’arrêt de ces sont commandés :

- par l’automate lors du fonctionnement en mode automatique selon le Grafcet à

définir ultérieurement.

- Par le pupitre de commande en mode manuelle

3- les conditions de validation sont les suivantes:

• l’arrêt d’urgence n’est pas activé

• la sonde de niveau LS4 signale la présence d’un produit pendant 6s

• le détecteur de débit FS1 signale que le débit n’est pas nul 20s, au maximum, après la

mise en marche de la pompe.

• La vanne V1 ou V9 est ouverte.

4- les conditions d’arrêt sont les suivantes :

• la sonde de niveau LS4 ne signale rien durant 6s pendant le fonctionnement de la

pompe

• Le capteur de débit FS1 ne signale pas que le régime nominal est atteint au plus tard

20 secondes après le déclenchement du moteur de la pompe.

28 Automatisation d’une centrale C.I.P

SEABG

Tableau VI: Vanne modulante VM1

Echangeur : vanne modulante VM1

la vanne modulante VM1 permet le contrôle de la pression du vapeur venant de la

chaudière. L’automate contrôle le pourcentage d’ouverture de la vanne modulante

VM1 par un signale électrique qui varie entre 4 et 20 mA, qui sera convertie en

pression proportionnel grâce à un transducteur courant-pression.

- Les caractéristiques du vapeur sont :

• pression d’arrivé de la chaudière : 8 bar

• débit : 620 Kg/h

• retour condensât vers la chaudière : 620 Kg/h

le pourcentage d’ouverture de la vanne sera contrôlé par un régulateur PID dont les

paramètres seront précisés ultérieurement.

Si la température est inférieure à la consigne alors la vanne sera ouverte.

le transmetteur de température TIC1, placé à la sortie de l’échangeur signale la valeur

de température de la solution ; cette valeur sera utilisée à l’entrée du régulateur et

comparée avec la consigne.

4- les caractéristiques de l’échangeur de température tubulaire horizontale [4],[5] seront

développées dans le chapitre 2.

1.3.3. Définition des exigences en matière de sécurité

La centrale CIP à concevoir fait appel à la logique suivante pour son circuit de sécurité

(Figure 10) :

• Un commutateur d'arrêt d'urgence arrête les appareils suivants

indépendamment via l'automate programmable :

o Pompe d'alimentation CIP_Pression (P2)

o Pompe doseuse P2

o Les Vannes d’alimentation d’eau

29 Automatisation d’une centrale C.I.P

SEABG

Figure 10: Pupitre de commande

Conclusion

Ce chapitre nous a permis de définir le terme « nettoyage en place » et d’apporter les

éclaircissements nécessaires aux paramètres assurant le bon déroulement de la procédure de

nettoyage à savoir la concentration, la température et le temps de contact du détergent. En

plus, il nous a permis de décrire l’installation de nettoyage en place tout en définissant les

exigences en matière de sécurité.

Cette étude nous a été bénéfique afin de pouvoir identifier les différentes zones

fonctionnelles et déterminer les besoins matériels.

Par ailleurs, nous estimons qu’à ce stade, il est difficile d’entamer la programmation de

notre système sans faire une représentation graphique du fonctionnement qui tient compte de

la gestion des modes de marche et d’arrêt. Cette étude fera l’objet du deuxième chapitre.

30 Automatisation d’une centrale C.I.P

SEABG

CHAPITRE II :

Conception et spécification de

l’automatisation du processus CIP

31 Automatisation d’une centrale C.I.P

SEABG

Introduction :

Une bonne spécification du fonctionnement d’un système tout en prenant compte de

toutes ses contraintes à savoir le démarrage, les arrêts (les modes de marches et d’arrêt),

l’enchaînement des actions (ouverture / fermeture vanne, régulation de température…) ainsi

que ses relations avec son environnement (l’opérateur, les capteurs, les actionneurs….) est

indispensable pour l’implémentation de sa commande.

Pour cela, nous proposons d’utiliser le GRAFCET, afin de décrire correctement la

commande de notre système.

Par ailleurs, lors de l’étude d’un système automatisé, le concepteur a besoin d’une

approche guidée systématique, du genre « check list » (liste de vérification) pour tout prévoir

dès l’étude et envisager les conséquences, tant pour la partie opérative que pour la partie

commande du système à réaliser d’où l’utilité du guide graphique Gemma.

Pour ces raisons, ce chapitre est consacré à la réalisation d’une représentation Grafcet

puis GEMMA de la commande du système.

2.1. Conception de l’automatisation

Une représentation Grafcet exprimant l’évolution des différentes étapes de la CIP

(préparation du tank soude caustique, rinçage, injection de la solution soude caustique…) en

interaction avec son environnement (ordres de marches/arrêts, compte rendu de la partie

opérative) sera présentée dans ce qui suit en se basant sur :

- Les instructions du cahier des charges concernant le fonctionnement du processus de

nettoyage en place à accomplir.

- La conception physique de l’installation présentée dans le chapitre précédant.

- Les propriétés du modèle Grafcet.

32 Automatisation d’une centrale C.I.P

SEABG

2.1.1. Grafcet fonctionnel

2.1.1.1. Identification des entrées-sorties du Grafcet 1

Lors de l'établissement du Grafcet de spécification, on utilise des noms explicites pour

les entrées du système modélisé ainsi que pour les sorties (les actions ou ordres émis vers la

partie opérative mais aussi les visualisations vers l'opérateur). Lors du passage au Grafcet de

réalisation, on utilise plutôt des noms logiques pour les entrées/sorties du système.

Par convention, les entrées seront rangées dans un vecteur (le vecteur d'entrée) et

nommées Ei où i est le rang de l'entrée considérée dans le vecteur d'entrée. De même les

sorties seront rangées dans un vecteur (le vecteur de sortie) et nommées Si où i est le rang de

la sortie considéré dans le vecteur de sortie.

Par la suite on utilisera ces notations Ei et Si afin de désigner les entrées et les sorties de

la partie commande pour des commodités d'écriture. La « Figure11» montre un exemple de

nommage symbolique des entrées/sorties pour le Grafcet fonctionnel principale de la

procédure de nettoyage en place à automatiser (Grafcet 1).

Figure 11: Nommage symbolique des entrées/sorties

33 Automatisation d’une centrale C.I.P

SEABG

La nomenclature de la Grafcet fonctionnel principal (Grafcet1) sera représentée dans le

tableau suivant :

Tableau VII: Les entrées sortie du Grafcet principale

Variable Source Commentaire

OP27_demande_cycle Pupitre de commande Demande de commencer un cycle

Ord_cycle_rinç_cuve Pupitre de commande Demande de commencer un cycle de

rinçage de la cuve soude.

Ord_prép_soude Pupitre de commande Demande de commencer un cycle de

préparation de la cuve soude.

Ord_cycle_rinç_souti Pupitre de commande Demande de commencer un cycle de

rinçage de la soutireuse.

Ord_cycle_CIP Pupitre de commande Demande de commencer un cycle

CIP complet de la soutireuse.

Eau_disp Unité de traitement d’eau Eau disponible dans l’unité de

traitement d’eau.

Vapeur_disp Chaudière Vapeur disponible dans la chaudière

Soutireuse_prête Soutireuse Soutireuse prête pour un cycle CIP

Soude_prête Bit interne de l’automate La soude dans la cuve correspondant

est prête pour l’utilisation.

Fin_rinç_cuve_soude Bit interne de l’automate Achèvement du cycle « rinçage cuve

soude »

Fin_prép_cuve_soude Bit interne de l’automate Achèvement du cycle « préparation

cuve soude »

Fin_rinç_souti Bit interne de l’automate Achèvement du cycle « rinçage

soutireuse »

Fin_cycle_CIP Bit interne de l’automate Achèvement du cycle « CIP complet

pour la soutireuse »

Demande_eau Bit interne de l’automate Demande d’eau par l’automate à

l’unité de traitement d’eau.

Demande_vapeur Bit interne de l’automate Demande de vapeur par l’automate à

la chaudière.

Demande_auto_souti Bit interne de l’automate Demande si la soutireuse est prête

pour un cycle CIP

Rinç_cuve_soude Bit interne de l’automate Rinçage de la cuve _soude en cours

Préparation_cuve_soude Bit interne de l’automate Préparation de la cuve _soude en

cours

Rinç_souti Bit interne de l’automate Rinçage de la soutireuse en cours

Cycle_CIP Bit interne de l’automate Cycle CIP complet de la soutireuse

en cours

2.1.1.2. Grafcets

2.1.1.2.1. Grafcet principal

D’après le cahier de charge, le Grafcet principale à construire doit remplir les conditions

suivantes :

34 Automatisation d’une centrale C.I.P

SEABG

- donner la possibilité d’effectuer les cycles suivants :

• cycle de préparation du tank soude caustique

• cycle de rinçage de la cuve contenant la solution soude caustique

• cycle de rinçage de la soutireuse (objet à nettoyer)

• cycle NEP (premier rinçage, une injection de la solution basique, un second

rinçage)

- potentialité de détecter la disponibilité des énergies intervenant lors de

l’exécution des tâches à accomplir à savoir la chaudière et l’unité d’alimentation de

l’eau de rinçage :

• demande eau / eau disponible

• demande vapeur / vapeur disponible

- possibilité de communiquer avec l’objet à nettoyer (exemple : la soutireuse,

tank vide…)

• demande autorisation soutireuse

• soutireuse prête

• soutireuse en mode automatique

- Ordonnancement des demandes selon leurs priorités : à titre d’exemple la

demande_eau doit être commandée en premier lieu puisqu’elle est primordiale pour

tous les cycles proposés précédemment alors que la demande_soutireuse est effectuée

en dernier lieu car elle n’est nécessaire que pour les cycles rinçage_soutireuse et

cycle_CIP

- communication avec le pupitre de contrôle-commande (OP27)

• Choix du cycle

• Choix du mode (mode automatique ou manuelle)

Le Grafcet suivant représente le Grafcet fonctionnel du cahier de charge.

35 Automatisation d’une centrale C.I.P

SEABG

0 Départ

OP27_demande_cycle

1 Demande_eau

Eau_disp . Ord_cycle_rinc_cuve Eau_disp . Ord_cycle_rinc_cuve

1 3 Demande_vapeur

M2 « Rincage_cuve_soude »

0 Vapeur_disp

4 Demande_choix_cycle

Fin_rinc_cuve_soude

Ord_prép_soude Ord_prép_soude

4 6 Demande_autor_sout

M5 « Préparation_cuve_soude»

0 Soutireuse_prête

7 Demande_choix_cycle

Fin_prép_cuve_soude.

Soude_prête

Ord_cycle_rinçage_souti Ord_cycle_CIP . Soude_prête

7 7

M8 « Rinçage_souti » M9 « Cycle_cip »

0 0

Fin _rinçage_souti Fin_cycle_cip

Grafcet 1: Grafcet fonctionnel du système de nettoyage en place (cahier de charge)

36 Automatisation d’une centrale C.I.P

SEABG

2.1.1.2.2. Macro-étape cycle_CIP

La Macro-étape M9 (Grafcet 2) contient les différentes étapes du cycle du nettoyage en

place auquel on s’est limité, à savoir :

- un premier rinçage

- un nettoyage avec la soude caustique (solution basique)

- un deuxième rinçage

E90

1

91 Début_cycle_CIP

début_1errinçage_souti

M8 « Rinçage_souti »

Fin_1errinçage_souti . Début_injec_soude

M7 « Injec_soude_caustique»

Fin_inj_soude . Début_2errinçage_souti

M8 « Rinçage_souti »

Fin_2errinçage_souti

95 Fin_2errinçage_souti

S95

Grafcet 2: Macro-étape M9 (cycle_CIP)

* Les actions de chaque une des étapes du nettoyage seront détaillées par la suite dans les

Macro-étapes correspondantes.

37 Automatisation d’une centrale C.I.P

SEABG

2.1.2. Grafcet opérationnel

2.1.2.1. Identification des entrées / sorties

Les entrées

Tableau VIII: Identification des entrées

Nom commentaire

LS1 Sonde de niveau haut cuve_soude

LS2 Sonde de niveau bas cuve_soude

LS3 Sonde de niveau bas réservoir_soude

LS4 Sonde de niveau haut placé dans le circuit du NEP

DP1 Détecteur de proximité placé dans la table de pontage d’eau.

FS1 Détecteur de débit.

Temp_défav La température de la soude est inférieure à la consigne de

l’opérateur.

Temp_fav La température de la soude est conforme avec la consigne de

l’opérateur.

Conc_défav La conductivité de la soude est inférieure à la consigne de

l’opérateur.

Conc_fav La conductivité de la soude est conforme avec la consigne

de l’opérateur.

Début_cycle_rinçage_cuve Départ cycle de rinçage de la cuve de soude.

Début_cycle_prép_cuve_soude Départ cycle de préparation de la cuve de soude caustique.

Ord_cycle_rinçage_souti Départ cycle de rinçage soutireuse (ou tank vide)

ér

Ord_1 rinçage_souti Départ 1ér rinçage du cycle CIP.

Ord_2éme rinçage_souti Départ 2éme rinçage du cycle CIP.

Début_injec_soude Départ nettoyage avec la soude.

Les sorties

Tableau IX: Identification des sorties

Nom commentaire

V1+ Ouverture de la vanne V1

V1- Fermeture de la vanne V1

VM2+ Ouverture total de la vanne modulante VM2

VM2- Fermeture total de la vanne modulante VM2

V3+ Ouverture de la vanne V3

38 Automatisation d’une centrale C.I.P

SEABG

V3- Fermeture de la vanne V3

V4+ Ouverture de la vanne V4

V4- Fermeture de la vanne V4

V5+ Ouverture de la vanne V5

V5- Fermeture de la vanne V5

V6+ Ouverture de la vanne V6

-

V6 Fermeture de la vanne V6

V7+ Ouverture de la vanne V7

V7- Fermeture de la vanne V7

V8+ Ouverture de la vanne V8

V8- Fermeture de la vanne V8

V9+ Ouverture de la vanne V9

V9- Fermeture de la vanne V9

V10+ Ouverture de la vanne V10

V10- Fermeture de la vanne V10

KM2+ Fermeture du contact du moteur associé à la pompe P2.

-

KM2 Ouverture du contact du moteur associé à la pompe P2.

Soude_prête Le tank soude caustique est prêt (température et

concentration de la soude sont adéquat avec les consignes)

Etat_rinçage_cuve Rinçage cuve soude en cours

Fin_rinçage_cuve_soude Fin rinçage cuve soude

Etat_prép_cuve_soude Préparation cuve soude en cours

Fin_ prép_cuve_soude Fin préparation cuve soude

Etat_cycle_rinç Cycle rinçage de la soutireuse en cours

Fin_cycle_rinç Fin cycle rinçage de la soutireuse

Etat_1érrinç Premier rinçage de la soutireuse en cours

Fin_1érrinç Achèvement du premier rinçage

Etat_2émerinç Second rinçage en cours

Fin_2émerinç Achèvement du second rinçage

Etat_cycle_CIP Cycle CIP, complet, en cours

Fin_cycle_CIP Fin cycle CIP

Etat_injc_soude Nettoyage de la soutireuse en cours

Fin_inje_soude Achèvement du nettoyage de la soutireuse avec la soude.

39 Automatisation d’une centrale C.I.P

SEABG

2.1.2.2. Macro-étape rinçage_cuve_soude :

La Macro-étape M2 (Grafcet 3) comprend les différentes actions nécessaires pour la

réalisation de la tâche « rinçage_cuve_soude ». Pour accomplir cette tâche il faut passer par

les étapes suivantes :

- ouverture de la vanne d’alimentation d’eau de rinçage pour la cuve soude.

- circulation de l’eau dans un circuit ouvert à fin d’évacuer les impuretés

existantes dans la cuve.

- circulation de l’eau dans un circuit fermé pour éliminer les impuretés que

renferme le ce circuit.

- Fermeture de la vanne d’alimentation d’eau après écoulement du temps de

rinçage définie par l’opérateur.

- Evacuation de l’eau restant dans le circuit.

2.1.2.3. Macro-étape préparation_cuve_soude :

La Macro-étape M5 (Grafcet 4) comprend les actions nécessaires pour préparer une

solution de soude caustique dans une cuve de volume (5000 l) répondant aux exigences de la

procédure de nettoyage en place de l’objet en question (température et concentration de la

soude).

Les différentes étapes sont :

- Remplir la cuve en eau (volume paramètre)

- Niveau haut couvert

- Activation pompe de mélange

- Ravitaillement de soude (quantité paramètre)

- Mesure de concentration (conductivité de paramètre ok)

- Chauffage de la solution eau / soude (température paramètre ok)

- Poussée de la solution eau / soude après chauffage

- Cuve prête pour la NEP.

En effet la Macro-étape M5 renferme elle-même deux autre Macro-étape (M57 et M58)

qui ont pour rôle la régulation de température et la régulation de la concentration. Les actions

de ces dernières seront détaillées dans ce qui suit.

40 Automatisation d’une centrale C.I.P

SEABG

E20

Début_cycle_rinçage_cuve

21 V1+ V10+ état_rinçage_cuve

LS4

22 KM2+ VM2+ V4+ V6+

FS1 . T 75 / 3M / XE22

23 V6- V7+

T 76 / 7M / XE23 *

24 V1- V10- V6+ V7-

LS4

25 KM2-

T 77 / 5S / XE25

26 VM2- V4-

FS1

27 V6- état_rinçage_cuve fin_rinçage_cuve_soude

S28

Grafcet 3: Macro-étape M2 (rinçage_cuve_soude)

* Le temps alloué pour le rinçage de la cuve (temporisateur T 76) est déterminé par l’opérateur via le

pupitre de commande (OP27)

41 Automatisation d’une centrale C.I.P

SEABG

E50

Début_cycle_prép_cuve_soude

51 état_prép_cuve_soude

DP1 . LS1

52 V8+

LS1 . LS2

53 V8-

DP1

54 V1+

LS4

55 KM2+ VM2+ V4+ V7+

FS1 . T 20 /7S / XE55

56

Temp_défav . Conc_défav Temp_défav Conc_défav

56 « Régul_température » 56 « Régul_concentration »

* *

M57 M58

61 59 60 62

Conc_fav Conc_fav

Temp_fav

Temp_fav

61 62

1

Grafcet 4: Macro-étape M5 (préparation_cuve _soude) 1/2

42 Automatisation d’une centrale C.I.P

SEABG

63 V1-

LS4

64 KM2-

T 29 / 5S / XE60

65 VM2- V4-

T 76 / 20S / XE61

66 V6+ V7-

FS1

67 V6+ Soude_prête état_prép_cuve_soude Fin_prép_cuve_soude

S68

Grafcet 5: Macro-étape M5 (préparation_cuve _soude) 2/2

* Les Macro-étapes M57 et M58 représentent simultanément la régulation de température et

la régulation de concentration et seront détaillée ultérieurement.

43 Automatisation d’une centrale C.I.P

SEABG

2.1.2.4. Macro-étape rinçage_soutireuse :

La macro-étape M8 (Grafcet 5) ou encore « rinçage_soutireuse » décrit les différentes actions

nécessaires pour la réalisation d’un rinçage correcte pour la soutireuse. Ces actions sont :

- ouverture de la source d’eau de rinçage

- circulation de l’eau dans la soutireuse en circuit ouvert.

- Fermeture de source d’eau après écoulement du temps de rinçage prédéfinis par

l’opérateur.

- Evacuation de l’eau restant dans le circuit

- Céder la main au cycle suivant.

2.1.2.5. Macro-étape injection_soude_caustique :

La Macro-étape M8 (Grafcet 6) ou encore « injection_soude_caustique » présente les étapes

nécessaires pour l’accomplissement du nettoyage à la soude dans la soutireuse (objet a

nettoyer). Ces étapes sont :

- Activation de la pompe d’injection de la soude.

- Circulation de cette solution en circuit fermé entre le réservoir (cuve soude) et l’objet

à nettoyer.

- Arrêt de la pompe d’injection de la soude après l’écoulement du temps d’injection

prédéfinis par l’opérateur.

- Evacuation de la solution restante dans le circuit.

- Céder la main au cycle suivant.

44 Automatisation d’une centrale C.I.P

SEABG

E80

Ord_cycle_rinçage_souti Ord_1érrinçage_souti Ord_1érrinçage_souti

81 Etat_cycle_rinç 82 Etat_1érrinç 83 Etat_2érrinç

1 1 1

84 V9+

LS4

85 KM2+ V2M+ V3+ V5+ V6+

cd1 + cd2 + cd3

86 V9-

LS4

87 KM2-

T 26 /5S / XE84

88 VM2- V3-

FS1 . T 27 / 10S / XE85

89 V5- V6-

Grafcet 6: Macro-étape M8 (rinçage_Soutireuse) 1/2

- cd1 = FS1 . Etat_cycle_rinç . T 71/ 15M / XE82 *

- cd2 = FS1 . Etat_1érrinç . T 25 /15M / XE82 *

- cd3 = FS1 . Etat_2érrinç . T 70 /15M / XE82 *

* Les temps alloués pour le rinçage de la soutireuse (temporisateur T 25; T 70 ; T 71) est

déterminé par l’opérateur via le pupitre de contrôle commande OP27

45 Automatisation d’une centrale C.I.P

SEABG

Etat_cycle_rinç Etat_1érrinç Etat_2érrinç

886 Fin_cycle_rinç 887 Fin_1érrinç 888 Fin_2érrinç

Etat_cycle_rinç Etat_1érrinç Etat_2érrinç

Début_injec_ Fin_cycle_

soude cip

1 1 1

S899

Grafcet 7: Macro-étape M8 (rinçage_Soutireuse) 1/2

46 Automatisation d’une centrale C.I.P

SEABG

E70

Début_injec_soude

71 État_injec_soude V1+

LS4

72 KM2+ VM2+ V3+ V5+ V7+

FS1 . T 21 /15M / XE92 *

73 V1-

LS4

74 KM2-

T 77 / 5S / XE94

75 VM2- V3-

T 22 / 1M / XE95

76 V5- V6+ V7-

FS1 . T 23 / 10S / XE96

S77 V6- Fin_injec_soude

Soude_prête État_injec_soude

S78

Grafcet 8: Macro-étape M9 (injec_soude_caustique)

* Le temps alloué pour l’injection de la solution soude caustique (temporisateur T 92) est

déterminé par l’opérateur via le pupitre de contrôle commande OP27

47 Automatisation d’une centrale C.I.P

SEABG

2.2. Etude du régulateur PID de l’échangeur

Pour amener la solution de soude caustique à la température désirée lors du cycle

« préparation_tank_soude » l’utilisation d’un échangeur thermique est primordiale pour

l’accomplissement de cette tâche.

Dans cette partie, nous commençons par la modélisation de l’échangeur tubulaire

horizontale puis nous passons à la détermination des paramètres du régulateur de température

associé.

L’échangeur représenté dans la Figure 12 est alimenté en vapeur d’eau à la température

θa et avec un débit volumique kS (S section d’alimentation) réglable par une vanne modulante

VM1. L’eau pénètre dans l’échangeur à la température de référence Te = θref, avec un débit q

constant. Les températures de sortie sont θv pour la vapeur, et θs pour l’eau, mais cette

dernière ne peut être mesurée qu’en θm avec un retard de tr second.

Figure 12: Modélisation de l'échangeur [6]

Soit les paramètres suivants

- S section d’alimentation

- θv température du vapeur et température θs mesurée par θm

48 Automatisation d’une centrale C.I.P

SEABG

- R : résistance thermique moyenne globale de l’échangeur thermique, exprimée en W.m-2.K-1

- C : capacité calorifique, exprimée en J / °C

- C = m.c ; c: capacité calorifique massique exprimée en J.kg-1 /°C

- ρ: masse volumique, exprimé en kg/m3

2.2.1. Fonction de transfert de l’échangeur :

Une modélisation faite par le Pr. I. Zambettakis [6] nous conduit à la fonction de

transfert suivante (Annexe 1) :

(1)

Les paramètres a, b, c, f et g s’exprimant, en fonction des paramètres donnés, par :

Puis pour le transfert (δθm / δS) il faut traduire le fait que la mesure θm de θs est effectué

par un capteur (PT100) qui présente uniquement un retard tr, soit :

49 Automatisation d’une centrale C.I.P

SEABG

Le retard s’exprimant en calcul opérationnel par l’opérateur de retard e-tr p, il vient :

Donc :

(2)

2.2.2. Schéma fonctionnel

(a) schéma fonctionnel du processus seul (en boucle ouverte) :

(b) asservissement à l’aide d’un thermocouple et d’un système bielle

manivelle qui permettent d’actionner la vanne:

(c) En assimilant le thermocouple et le système bielle manivelle à un gain

K, il vient successivement les schémas équivalents suivants :

50 Automatisation d’une centrale C.I.P

SEABG

2.2.3. Application numérique

En se basant sur les caractéristiques physiques de la vapeur saturée développées dans le

tableau de « l’Annexe 2» ainsi que de la définition de la chaleur massique expliquée dans

« l’Annexe 3 », on a réalisé le tableau suivant concernant le fluide de chauffage et le fluide

chauffé par l’échangeur tubulaire utilisé dans la centrale CIP à concevoir.

Tableau X: Caractéristique physique du fluide chauffant et du fluide chauffé

Pression Masse Capacité Capacité

(bar) volumique calorifique calorifique

(kg/m3) massique (KJ/°C)

c (KJKg-1K-1) C = m.c

Fluide de Vapeur 8 4.162 2,4951 0.052

chauffage Saturée (5l)

Fluide Eau (2l) 6 990 4,18 8.276

chauffé

On a procédé à des prélèvements des températures du vapeur entrant à l’échangeur et

sortant sous forme d’eau condensé ainsi que de l’eau chauffé et de la section d’ouverture de la

vanne modulante à un point de fonctionnement précis de la procédure actuelle de chauffage :

- Température de la vapeur venant de la chaudière θa = 175°C

- Température de la vapeur sortant de l’échangeur (sous forme d’eau condensé)

θv0 = 70°C

- Température de l’eau sortant de l’échangeur θs0 = 30°C

- Le diamètre de la vanne modulante est 34 mm, donc la section ouverte, au

point de fonctionnement, de la vanne modulante (VM1) est : S0 = 9.08 .10-4 m2

- Le débit de l’eau sortant de la cuve soude est : q = 35 m3h-1

Le calcule de la valeur du coefficient Kv de la vanne modulante dépend des

conditions et du type de l’installation, telles que le débit, la densité du fluide et la pression

en amont. L’équation adoptée pour la vapeur saturée est la suivante (d’après ThermExel):

G

Kv = (3)

11.2.P1

51 Automatisation d’une centrale C.I.P

SEABG

Avec :

• G : Débit de la vapeur (kg/h)

• P1 : Pression en amont par rapport à la vanne modulante VM1 (bar)

G = 620 kg/h ; P1 = 8 bar => Kv = 6,92 m3h-1

Etant donnée que l’échangeur thermique choisit pour la centrale NEP est tubulaire

horizontale en inoxe ; ce choix a été effectué pour diminuer la dégradation, éliminer le

coefficient d’encrassement, en tenant compte du fluide de chauffage et du fluide chauffé

et en se basant sur les donnée fournies par le constructeur la résistance moyenne de

l’échangeur est comme suit : R = 5000W-1.m2.K

Ces données nous conduisent à la détermination des paramètres de la fonction

transfert du modèle échangeur :

a = 145,105. 103 ; b = 38, 46 .10-4 ; c = 1,251

f = 1.75 .104 ; g = 24,166 .10-6

θs ( p) 3 .5

T ( p) = = (4)

S ( p) p + 17.5 p + 2.1892

2

K0

Ou encore T (p) = (5)

(1 + τ 1 p)(1 + τ 2 p)

Avec τ1= 0.13 et τ2 = 17.37 et K0 = 3.5

2.2.4. Détermination des paramètres du régulateur :

On rappelle que le rôle d’un régulateur est de maintenir la grandeur régulée à une valeur

de la consigne malgré la présence des perturbations dans le fonctionnement en régulation ou

suivre la variation d’une consigne dans le fonctionnement en asservissement. Au moyen du

choix des actions et de leurs paramètres, il est possible d’obtenir un comportement désiré en

boucle fermée, caractérisant les performances du système.

De manière qualitative, les critères à satisfaire sont les suivants :

52 Automatisation d’une centrale C.I.P

SEABG

Les effets de perturbations doivent être minimisés ou encore mieux, ils

doivent être éliminer complètement et ce, le plus rapidement possible.

Les changements de consigne doivent être suivis rapidement et avec une

bonne précision.

De manière quantitative, il s’agit de proposer les actions (P,I,D) du régulateur et de

leurs paramètres (Kp, Ti, Td) répondant le mieux possible aux spécifications d’un cahier de

charges.

Méthodes directes : Méthodes du modèle

Les méthodes directes (théoriques) sont très nombreuses et reposent sur la connaissance

d’un modèle précis du système à commander. Les performances réelles obtenues dépendent

da la qualité du modèle et son aptitude à représenter le mieux possible le procédé. Parmi ces

méthodes on propose deux variantes de la méthode du modèle : une basée sur la donnée de la

fonction de transfert en boucle fermée répondant à un cahier de charges et l’autre basée sur la

donnée de la fonction de transfert en boucle ouverte. Pour la régulation de température à faire

on se limitera à l’utilisation de la méthode du modèle basée sur la fonction de transfert en

boucle fermée.

La structure du système en boucle fermée est la suivante :

θd(p) ε(p) θs(p) S(p)

+ C(p) T(p)

Figure 13 : implémentation du régulateur

La fonction de transfert en boucle ouverte est G (p) = C (p) T (p)

La fonction de transfert en boucle fermée est:

C ( p ).T ( p )

F ( p) = (6)

1 + C ( p ).T ( p )

53 Automatisation d’une centrale C.I.P

SEABG

De ce fait, le régulateur C (p) est déterminé par la relation suivante :

F ( p)

C ( p) = (7)

T ( p ) × (1 − F ( p ))

La réalisabilité de C (p) est conditionnée par la différence des degrés des polynômes

entre le numérateur et le dénominateur de cette fonction de transfert. En effet, on dit qu’un

transfert est réalisable si le degré du dénominateur est supérieur ou égal à celui du

numérateur.

Usuellement, le comportement souhaité en boucle fermée est celui d’un système d’ordre

un ou d’ordre deux avec un gain statique unitaire, ce qui permet une précision statique

parfaite.

Application : Soit Fd (p) la fonction de transfert désirée en boucle fermée :

e −Tu . p

Fd ( p ) = K

1 + Ta. p

Où τ est choisi de manière à fixer le temps de réponse. Le régulateur C (p) est alors :

1

C ( p) =

T ( p )τ . p

On note au passage que le régulateur apporte une intégration ce qui assure une précision

statique parfaite.

Puisque le système admet la fonction de transfert suivante :

K0

T ( p) =

(1 + τ 1 p)(1 + τ 2 p)

C (p) peut être exprimé de trois manières :

•

(1 + τ 1 p )(1 + τ 2 p ) τ1 1

(1 + τ 2 p )

C ( p) = = 1 + (8)

K 0τ . p K 0τ τ1 p

54 Automatisation d’une centrale C.I.P

SEABG

Le régulateur résultant est donc un PID de type série avec les paramètres :

τ1

Kp =

K 0τ

Ti = τ 1

Td = τ 2

τ1 + τ 2 1 ττ

C ( p) = (1 + + 1 2 p) PID mixte (9)

K 0τ (τ 1 + τ 2 ) p τ 1 + τ 2

τ1 + τ 2 1 ττ

C ( p) = + + 1 2 p PID parallèle (10)

K 0τ K 0τ . p K 0τ

Remarques :

• On aurait pu affecter à Ti la constante de temps τ2 et à Td la constante de temps

τ1. En pratique, on fait le choix de manière à ce que Ti soit plus grande à Td.

• Il convient dans tous les cas d’ajouter un filtre passe-bas à l’étage réalisant

l’action dérivée ou au montage réalisant C (p) comme le montre les expressions

suivantes par exemple:

τ1 + τ 2 1 ττ p 1

C ( p) = (1 + + 1 2 )

K 0τ (τ 1 + τ 2 ) p τ 1 + τ 2 1 + τ 0 p

1 τ1 +τ 2 1 ττ p (11)

C ( p) = (1 + + 1 2 )

1 + τ 0 p K 0τ (τ 1 + τ 2 ) p τ 1 + τ 2

τ0 doit être choisi de manière à réaliser une bonne qualité de filtrage des hautes

fréquences sans pénaliser le système par l’ajout de cette constante de temps. En faite τ0 n’est

pas un paramètre de synthèse comme Kp, Ti et Td, mais plutôt un paramètre de réglage

supplémentaire d’ordre pratique.

• Dans la méthode du modèle, C (p) s’obtient par inversion du modèle du

procédé :

F ( p)

C ( p) =

T ( p )(1 − F ( p ))

55 Automatisation d’une centrale C.I.P

SEABG

De ce fait, elle ne convient pas pour les systèmes pour lesquels la fonction de transfert

possède un retard pur ou un zéro instable c'est-à-dire à partie réelle positive ce qui n’est pas le

cas pour notre système; car dans le premier cas C (p) est irréalisable (présence d’opérateur

avance) et dans le second cas, le régulateur est instable :

N ( p) D( p ) Fd ( p )

T ( p ) = e −Tp T0 ( p ) = e −Tp ⇒ C ( p ) = e Tp

D( p) N ( p ) 1 − Fd ( p )

N ( p) ( p − a ) D( p) Fd ( p )

T ( p) = = avec a > 0 ⇒ C ( p ) =

D( p) D( p) ( p − a ) K 1 − Fd ( p )

Détermination des paramètres du régulateur de température PID

D’après la fonction de transfert de l’équation (5) τ1= 0.13 et τ2 = 17.37 et K0 = 3.5

On souhaite obtenir un comportement d’ordre 1 en boucle fermée avec un temps de

réponse à 5% égal 0.6 s (τ0) et une précision statique parfaite.

De ce cahier de charges on déduit que la fonction de transfert en boucle fermée doit être

d’ordre un, de constante de temps τ = 0.2 s et de gain statique unitaire; soit donc :

1

F ( p) = (12)

1 + 0 .2 p

En retenant un régulateur PID de type mixte filtré, on a :

τ1 + τ 2 1 ττ 1

C ( p) = + + 1 2⋅ (13)

K 0τ K 0τ ⋅ p K 0τ 1 + τ 0 p

1 3.22 p

C ( p ) = 25 + +

0 .7 p 1 + 0 .6 p

La réponse indicielle du système avec le régulateur est représentée par la Figure 13.

56 Automatisation d’une centrale C.I.P

SEABG

Figure 14: Vérification du cahier de charge

On remarque que les conditions du cahier de charge sont vérifiée puisque d’après la

réponse indicielle le système en boucle fermée possède un comportement d’un système de 1ér

ordre avec un temps de réponse égale à 5% et une précision statique parfaite.

Ainsi, le régulateur PID a permis

- d’améliorer le temps de réponse (action proportionnel)

- d’annuler l’erreur statique (action intégrale)

- d’amélioré la stabilité (action dérivateur)

Remarque :

Les constantes de temps et le gain du régulateur déterminés dans ce chapitre ne sont pas

les valeurs finals à implémenter dans le système réel, puisque pendant la modélisation on a

négligé les perturbation tel que la variation du débit et plusieurs valeurs utilisées sont des

approximations, car les valeurs réelles sont très difficiles à déterminer et parfois impossible

tel que la résistivité de l’échangeur. Pour cela les paramètres du régulateur de température,

déterminés dans ce chapitre, vont servir comme référence lors de la réalisation des tests sur le

système réel.

57 Automatisation d’une centrale C.I.P

SEABG

2.3. Conception du graphe GEMMA

Le GEMMA (Guide d’Etude des Modes Marche Arrêt), guide graphique élaboré par

l'ADEPA (Agence pour le développement de la productique appliquée), est un « outil-

méthode » qui permet de mieux définir les modes de marches et Arrêt d’un système industriel

automatisé. Le guide graphique qui rempli progressivement lors de la conception du système

ce qui permet de sélectionner et déduire les différents états de Marches et d’arrêts ainsi que la

possibilités d’évoluer d’un état à un autre. C’est un outil d’aide à l’analyse, d’aide à la

synthèse du cahier des charges et d’aide à la conduite de la machine, à ça maintenance ainsi

qu’à son évolution.

2.3.1. Concepts de base

Le GEMMA constitue une méthode d’approche des modes de marches et des arrêts,

fondée sur quelques concepts de base matérialisés par un guide graphique (Figure 3.2). La

démarche proposée comporte deux étapes :

- le recensement des différents modes envisagés, et la mise en évidence des

enchaînements qui les relient.

- La détermination des conditions de passage d’un mode à un autre.

On peut classer les modes de marche en 3 grandes familles:

• Famille F: procédures de fonctionnement

• Famille A: procédures d'arrêt

• Famille D: procédures de défaillance

Dans chaque famille on peut distinguer plusieurs états pour la partie opérative:

Etats de fonctionnement: F1 F2 F3 F4 F5 F6

Etats d'arrêt: A1 A2 A3 A4 A5 A6 A7

Etats de défaillance: D1 D2 D3

58 Automatisation d’une centrale C.I.P

SEABG

Figure 15: Guide graphique Gemma [7]

Parmi les états proposés par le guide on choisit ceux qui sont nécessaires pour la

machine et on précisera le nom de chacun des états et des commentaires éventuels, à

l'intérieur du "rectangle-état" correspondant.

Les arcs de liaison entre états sont utilisés pour préciser les informations de passage

d'un état à un autre. On peut passer d'un état à un autre:

1. Avec une condition d'évolution: elle est portée sur la liaison orientée

entre états; elle peut être liée à l'action d'un bouton du pupitre de commande ou à l'état

d'un capteur.

2. Sans condition explicite

Les besoins en boutons poussoirs et en capteurs peuvent alors être prévus.

59 Automatisation d’une centrale C.I.P

SEABG

2.3.2. Construction du graphe GEMMA de la centrale de nettoyage en

place