Documente Academic

Documente Profesional

Documente Cultură

StDRA 0001

Încărcat de

bogdan0 evaluări0% au considerat acest document util (0 voturi)

52 vizualizări8 paginiSTDRA

Drepturi de autor

© © All Rights Reserved

Formate disponibile

PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentSTDRA

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

52 vizualizări8 paginiStDRA 0001

Încărcat de

bogdanSTDRA

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

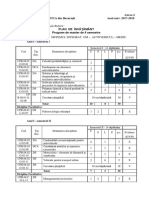

Sunteți pe pagina 1din 8

METODE SI PROCEDEE OPTIME DE RECONDITIONARE A

PIESELOR AUTOVEHICULELOR

In industria de autovehicule se utilizeaza in prezent metode tehnologice

moderne de prelucrare a semifabricatelor metalice, sinterizate sau din mase

plastice. Semifabricatele obtinute prin turnare, presare la rece sau la cald, sudare

sau prin procedee combinate, sunt supuse prelucrarii mecanice pe utilaje cu

diferite niveluri de automatizari, in scopul obtinerii preciziei necesare la costuri

cat mai reduse.

Repararea autovehiculelor in unitati (firme) specializate presupune

utilizarea unor metode si procedee care sa asigure durabilitati ale pieselor

reconditionate si ansamblurilor cat mai apropiate de a celor noi.

Cele mai raspandite metode tehnologice de reconditionare a pieselor

autovehiculelor sunt:

1) Prelucrarea pieselor la cote (trepte, dimensiuni) de reparatii;

2) Prelucrarea pieselor uzate prin readucera la forma si dimensiunea initiala

3) Utilizarea compensatorilor;

4) Inlocuirea unei parti din piesa.

1. Prelucrarea pieselor la cote de reparatie

Aceasta metoda consta in prelucrarea mecanica la cote de reparatie a uneia din

cele doua piese ale unei cuple cinematice si inlocuirea celeilalte cu una noua,

dinainte fabricata. Se va prelucra piesa cu o complexitate mai ridicata (deci mai

scumpa) si se va inlocui piesa mai simpla (deci mai ieftina).

Cotele (treptele sau dimensiunile) sunt dinainte stabilita de catre proiectant (deci

inca din faza de proiectare) pe baza unor criterii cum ar fi: durabilitatea, rezistenta

mecanica, rigiditate; prin aceasta metoda se reconditioneaza piese importante din

componenta autoturismelor cum ar fi : arborele cotit; camasa de cilindru (sau

blocul motor); arborele de distributie etc.

La prelucrarea mecanica se impun urmatoarele conditii:

-tolerantele dimensionale ale pieselor reconditionate sa fie identice ce cele ale

pieselor noi;

-precizia de forma si de pozitie reciproca ale pieselor reconditionate sa fie identice

ce cele ale pieselor noi;

-stratul superficial al materialului piesei reconditionate trebuie sa aiba aceleasi

proprietati mecanice si chimice cu cele ale pieselor noi

Trebuie facuta observatia ca la piesele reconditionate nu se reface tratamentul

termic, ci grosimea stratului tratat trebuie astfel stabilita inca de la proiectare,

incat la ultima treapta de reconditionare sa mai ramana inca o grosime minima de

strat de material tratat termic.

Φdn – cota nominala a piesei noi

TΦdn – toleranta piesei noi

ΦdR – cota de reconditionare

TΦdR – toleranta piesei reconditionate

ur min si urmax – uzurile radiale minime

si maxime (pentru uzuri asimetrice)

aprmin si aprmax – adaosurile de

prelucrare minime si maxime pe raza

(radiale)

La arbori: La alezaje:

Φdn →Φdr Φ∆n →Φ∆R

Φdn →ΦdRI→ΦdRII→...→ΦdRn Φ∆ n →Φ∆RI→Φ∆RII→...→Φ∆Rn

TΦdn ≡TφdRI≡TΦdRII≡...≡TΦdRn TΦDn ≡TφDRI≡TΦDRII≡...≡TΦdRn

Diametrul piesei se micsoreaza Diametrul piesei se mareste

Calculul cotei de reconditionare

ΦdRI =Φdn – (ud+apd)

unde ud= urmin + urmax → uzura radiala pe diametru

apd= aprmin + aprmax →adaosul de prelucrare pe diametru

Definim (notam):

δ u= urmax / ( urmin + urmax) → coeficientul de neuniformitate a distributiei uzurii

δ u ∈ [0,5 ...1] δ u=0.5 cazul uzurii simetrice; δ u=1 asimetrie totala

Inlocuind in relatia initiala:

ΦdRI =Φdn – (ud+apd) = Φdn – (urmax /δ u+apd)

Notam (urmax /δ u+apd) =iR → interval de reconditionare

ΦdRI =Φdn – iR

ΦdRII =Φdn – 2iR

…..

ΦdRq =Φdn – qiR

q= (Φdn- Φdq) /iR unde q este numarul cotelor de reconditionare.

Intervalul de reconditionare iR reprezinta grosimea totala a stratului de material

indepartatatat prin procesul de uzare cat si prin prelucrarea mecanica pentru a

aduce piesa la cota de reparatie.

Diferenta intre doua cote succesive la arbori este in general iR = 0,2 (0,25) mm.

Exemplu:

La motorul 810.99, fusul palier (P) si manetou (M) la arborele cotit

(P) → 4.6-0,02 → ΦdRI →Φ45,75 -0,02

(M) →43.98-0,02 → ΦdRI →Φ43,73 -0,02

Concluzionam si spunem ca diametrul minim, minimorum ΦdRq pentru piesa de

tip arbore este rezultat (sau dictat) de conditia de rezistenta si rigiditate a piesei.

Pentru piesele de tip alezaj:

ΦdRI =Φdn + iR

ΦdRII =Φdn + 2iR

…..

ΦdRq =Φdn + qiR

q= (ΦdRq- Φdn) /iR q este numarul maxim al cotelor de reconditionare pentru

piesele tip alezaj

ΦdRq dimensiunea maxim maximorum stabilita de

constructor pe baza criteriilor de rezistenta mecanica si rigiditate (strivire a

materialului) (grosimea peretelui devine prea mica).

Aceasta metoda de reconditionare prezinta unele avantaje cum ar fi:

-disponibilitatea metodei;

-costul redus al aplicarii metodei in comparatie cu celelelalte metode;

-utilizarea unor utilaje (SDV-uri) universale

-timpul de imobilizare al autovehiculului este mult mai redus

-pregatirea de reparatie este mult mai simpla si mai ieftina

-prelungirea duratei de viata a unei piese importante cu pondere insemnata in

cadrul produsului.

Aceasta metoda de reconditionare prezinta unele dezavantaje cum ar fi:

-aplicabilitatea metodei este limitata la atingerea cotei limita (prevazuta de

constructor)

-nu se poate aplica decat la un numar limitat de piese (aprox 20 -25% )

-numarul de cote de reconditionare influenteaza negativ rigiditatea si respectiv

rezistenta mecanica a piesei.

2. Metoda reducerii la forma si dimensiunile initiale

Aceasta metoda consta in prelucrarea suprafetelor uzate si apoi incarcarea cu un

strat de material care sa compenseza atat materialul indepartat prin uzura cat si cel

indepartat prin prelucrarea si apoi readucerea la forma si dimensiunile initiale.

Pentru incarcarea piesei se utilizeaza unul dintre procedeele cunoscute cum ar fi :

sudare, metalizare, incarcare galvanica sau deformare plastica (acolo unde este

posibil).

Asb – aria sectiunii de baza

Asî – aria sectiunii de incarcare

Φd1≤ Φdn≤ Φd2

Φdn – diametrul exterior al piesei tip

arbore in stare noua

Φd1 – diametrul piesei uzate supuse

unei prelucrari mecanice de pregatire in

scopul incarcarii

Φd2 – diametrul exterior al piesei

incarcate cu un strat de mateederea

prelucrarii la cota si forma initiala

Se defineste coeficient de încarcare a piesei :

ksi= Asb / (Asb +Asî ) ksi ∈ [0,8 ...1]

De obicei valoarea acestui coeficient este ksi = 0,95

Pe baza unor determinari expermentale s-a constatat ca proprietetile fizico-

mecanice de rezistenta la oboseala scad pe masura ce acest coeficient ( ksi ) are

valori mai mici, adica pe masura ce grosimea stratului de material depus creste.

Metoda reconditionarii pieselor prin readucerea la forma si dimensiunile initiale

presupune:

1- controlul si sortarea pieselor;

2-pregatirea suprafetelor de reconditionat;

3-incarcarea suprafetelor uzate cu material de aport;

4-prelucrarea mecanica in scopul readucerii la forma si dimensiunile initiale ;

5-controlul de conformitate

Incarcarea suprafetelor uzate cu material de aport se poate face prin sudare, prin

pulverizare termica (metalizare), prin deformare platistica etc.

Alegerea uneia sau altuia dintre procedeele mentionate depinde de o serie de

factori de natura tehnica sau economica cum ar fi:

-configuratia (complexitatea) piesei

-solicitarile la care este supusa piesa in functionare

-regimurile de functionare ale piesei

-proprieteatile fizico-mecanice ale straturilor depuse.

Aceasta metoda prezinta urmatoarele avantaje:

-posibilitatea extinderii durabilitatii piesei peste limita stabilita de constructor

-posibilitatea aplicarii metodei la cca 70-80% din totalul pieselor reconditionabile

ale automobilului

-posibilitatea controlului riguros al proprietatilor fizico-mecanice ale stratului

depus

-costul reconditionarii relativ redus.

Aceasta metoda prezinta urmatoarele dezavantaje:

-complexitatea ridicata a procesului tehnologic utilizat

-pregatirea minutioasa (foarte riguroasa) a suprafetelor ce urmeaza a fi incarcate

-utilizarea personalului cu inalta calificare

Trebuie mentionat faptul ca cel mai frecvent se utilizeaza pentru incarcarea

suprafetelor uzate, ca procedee tehnologice:

a)Metalizarea (sau pulverizarea termica)

b)Sudarea

c)Acoperirea galvanica.

Metalizarea prin pulverizare termica (MPT) poate fi:

-cu arc electric (MPTAE)

-oxigaz (MPTJP)

-cu jet de plasma (MPTJP)

Sudarea electrica poate fi:

– sub strat de flux (SEF)

– in mediu controlat (SMC)

Acoperirile galvanice pot fi cu Cr, Fe, Ni, Cu, Cd, Zn etc

Metalizarea prin pulverizare termica in arc electric

Principiul procedeului

Metalizarea prin pulverizare termica in arc electric consta, in principiu, in topirea

unui material de aport (sarma RUL sau ARC sau OSC (carburi metalice)),

pulverizarea lui aflat in stare lichida cu ajutorul unui curent de aer comprimat sau

de gaze inerte care are rolul de a transporta particulele de metal lichid pe suprafata

piesei anterior pregatita si realizarea legaturii de natura mecanica si partial

metalurgica intre suprafata piesei si particulele de metal lichid prin impact.

Procesele ce se produc din momentul topirii materialului de aport, pana la

realizarea legaturii cu piesa se produce oxidarea particulelor de material de aport.

Viteza de oxidare este in stransa dependenta cu presiunea aerului comprimat (pac),

respectiv cu viteza particulelor din jetul de aer comprimat sau cu gazul inert

folosit si cu distanta de la capul de pulverizare la piesa (lopt).

np – turatia piesei pac – presiunea aerului comprimat sau a

vpul – viteza de pulverizare gazului inert

a.e. - arcul electric produs GC – generator de curent

S1,S2 sarma electod lopt – lungimea optima de la piesa la arcul

electric

In general metalizarea prin pulverizare termica (MPT) poate fi:

1) cu arc electric (MPTAE) 4) cu CIF

2) oxigaz (MPTJP) 5)prin detonatie (explozie)

3)cu jet de plasma (MPTJP)

Arcul electric este generat prin contactul a doaua sarme S1 si S2 legate la cele

doua borne ale unul generator de curent continuu.

pac Presiune aer comprimat

1 Piesa de reconditionat (de ex fusul arborelui cotit);

d dop din otel, fonta sau grafit pentru obturarea gaurii de ungere;

2 si 3 jetul de pulverizare (conul de pulverizare) compus din particule de metal

lichid si aer comprimat (sau gaz inert)

4 deflector al aparatului de metalizare

5, 5' sarme calibrate (RUL, ARC sau OSC)

(Referitor la diametrul sarmelor calibrate dsc=1,2...1,6mm pt fusuri de arbori

cotiti Φ 40...100mm)

6 carcasa aparatului (capului de metalizat) care ghideaza sarma electrod

7,7' – mecanism de antrenare cu role (VI – incorporat in aparatul de metalizare)

8 placa izolatoare cu contactele + si -

9,9' – mecanism de antrenare cu regim variabil de antrenare a sarmei, folosind o

turbina de aer comprimat TA

10, 10' casete (role) de sarma

pac presiunea aerului comprimat (de la compresor electric sau de la o statie de aer

comprimat)

GC generatori de curent

vpml distributia vitezei particulelor de metal lichid

vpac idem aer comprimat

Domeniul de utilizare a instalatiei MPTAE

– Fusuri paliere si manetoane ale arborilor cotiti(pentru aducerea la cota

nominala);

– Fusuri paliere arbori de distributie;

– Bare de torsiune pentru protectie anticoroziva in zonele cilindrice;

– Fusuri cilindrice netede ale arborilor din transmisia autovehiculului;

– Piese care lucreaza in regim de lubrificatie lichida sua semilichida;

– Piese de tip carcasa;

– Suprafete cilindrice netede unde se monteaza rulmenti.

De subliniat faptul ca nu se utilizeaza pentru:

-suprafete canelate;

-filete sau suprafete filetate;

-Canale de pana;

-Suprafete ce lucreaza la sarcini variabile.

Procedeul MPTAC prezinta unele avantaje in raport cu alte procedee

tehnologice cum ar fi:

-productivitate ridicata;

-cost relativ redus;

-posibilitatea depunerilor de straturi cu grosimi mari cu o duritate de max

40...42HRC;

-incalzire redusa a piesei in timpul metalizarii.

Principalele dezavantaje sunt:

– tendinta de exfoliere (desprindere) a stratului de metal depus;

– respectarea cu strictete a operatiilor pregatitoare (anterior metalizarii);

– personal cu inalta calificare;

– instalatii relativ scumpe.

S-ar putea să vă placă și

- Plan Invatamant Master SOAM 2017-2018Document2 paginiPlan Invatamant Master SOAM 2017-2018bogdanÎncă nu există evaluări

- Probleme Dinamica ExamenDocument17 paginiProbleme Dinamica Examenbogdan100% (1)

- Certificat de Garantie AusburgDocument4 paginiCertificat de Garantie AusburgbogdanÎncă nu există evaluări

- Schema Electrica AC SanderoDocument2 paginiSchema Electrica AC Sanderobogdan0% (1)

- Gearbox Oil Changer ATF I MM TC100 PDFDocument2 paginiGearbox Oil Changer ATF I MM TC100 PDFbogdanÎncă nu există evaluări

- Diag Katalog Rumunski 2014 PDFDocument80 paginiDiag Katalog Rumunski 2014 PDFbogdanÎncă nu există evaluări