Documente Academic

Documente Profesional

Documente Cultură

PR-1076 - Isolation of Process Equipment Procedure

Încărcat de

RafnunDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

PR-1076 - Isolation of Process Equipment Procedure

Încărcat de

RafnunDrepturi de autor:

Formate disponibile

PROCEDIMIENTO PARA LA REALIZACION Y RECIBO DE PRUEBAS

NEUMÁTICAS

REFINACIÓN

DEPARTAMENTO DE CONFIABILIDAD DE EQUIPO ROTATIVO Y

ESTÁTICO

Elaborado

RFN-P-170 Versión: 1

12/09/2018

TABLA DE CONTENIDO

1. OBJETIVO ................................................................................................................... 2

2. CONDICIONES GENERALES ........................................................................................... 2

2.1 INTRODUCCION ........................................................................................................... 2

2.2 ALCANCE .................................................................................................................... 2

2.2.a Sistemas de tubería. ..................................................................................................... 3

2.2.b Vasijas a presión. ......................................................................................................... 3

2.3 REQUERIMIENTOS DE PERSONAL ................................................................................... 3

2.4 ASPECTOS DE SEGURIDAD ............................................................................................ 4

2.5 EQUIPO DE TRABAJO / RESPONSABILIDADES .................................................................. 5

2.6 MATERIALES / EQUIPOS ................................................................................................ 6

2.6.a COMPRESOR................................................................................................................ 6

2.6.b MANOMETROS ............................................................................................................. 6

2.6.c VALVULAS DE SEGURIDAD ............................................................................................ 7

2.6.d MANGUERAS ............................................................................................................... 7

2.6.e PREFABRICADOS / ACCESORIOS TEMPORALES ................................................................. 7

2.6.f EMPAQUES / TORNILLERIA. ........................................................................................... 7

2.7 MEDIO DE PRUEBA. ...................................................................................................... 7

2.8 PRESION DE PRUEBA. ................................................................................................... 8

2.9 NORMAS Y DOCUMENTOS DE REFERENCIA ...................................................................... 9

3. DESARROLLO .............................................................................................................. 9

3.1 PREPARACION DE LA PRUEBA NEUMATICA. ...................................................................... 9

3.2 REUNION DEL EQUIPO DE TRABAJO. ............................................................................. 10

3.3 PROCEDIMIENTO DE PRUEBA NEUMATICA. .................................................................... 10

3.3.a Pre Prueba: ............................................................................................................... 10

3.3.b Paso 1. ..................................................................................................................... 11

3.3.c Paso 2. ..................................................................................................................... 11

3.3.d Paso 3 ...................................................................................................................... 11

3.3.e Paso 4 ...................................................................................................................... 12

3.3.f Paso 5. ..................................................................................................................... 12

3.4 REGISTRO / DOCUMENTACION DE LA PRUEBA NEUMÁTICA. ............................................. 12

4. CONTINGENCIAS ....................................................................................................... 13

Plantilla 010 -23/08/2017 v-6 1/13

___________________________________________________________________

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación

puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido

digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la

regulación vigente.

PROCEDIMIENTO PARA LA REALIZACION Y RECIBO DE PRUEBAS

NEUMÁTICAS

REFINACIÓN

DEPARTAMENTO DE CONFIABILIDAD DE EQUIPO ROTATIVO Y

ESTÁTICO

Elaborado

RFN-P-170 Versión: 1

12/09/2018

1. OBJETIVO

El objeto del presente documento es establecer los pasos y requisitos mínimos generales para la

realización y recibo de pruebas neumáticas en equipos y tuberías de proceso, acordes con códigos

internacionales, mejores prácticas y de acuerdo con las especificaciones técnicas de la Refinería de

Cartagena S.A.

2. CONDICIONES GENERALES

2.1 INTRODUCCION

Una operación segura y confiable requiere la verificación permanente de la integridad de los equipos y

tuberías que conforman la infraestructura de proceso productivo de las diferentes plantas de la

Refinería de Cartagena S. A.

Diseñados y construidos bajo códigos establecidos, los equipos y sistemas de tubería de la Refinería

requieren la realización de pruebas que nos permiten una operación dentro de los parámetros

establecidos para el cumplimiento de los objetivos.

El propósito primario para ejecutar una prueba de presión es la de verificar la integridad de un sistema

de tubería o de una vasija a presión. Esto es especialmente válido cuando se han realizado

reparaciones o alteraciones en su casco o límite de presión. Las pruebas de presión y estanqueidad no

son sustitutos para probar un diseño. ASME PCC-2, 3.2.a.

Las pruebas de presión, son una herramienta o medio que nos permite verificar la integridad de los

equipos y sistemas de tubería en cualquier momento de su ciclo de vida. Teniendo en cuenta los

riesgos potenciales inherentes a la realización de una prueba neumática, mucho mayores que otro tipo

de prueba de presión debido a los altos niveles de energía potencial en el sistema presurizado, todas

las demás alternativas razonables se deben analizar antes de que una prueba neumática sea

seleccionada como medio para verificar la hermeticidad o la integridad de un sistema de tubería o

vasija a presión. ASME PCC-2 2e.

2.2 ALCANCE

Este procedimiento establece las normas generales para la realización de pruebas neumáticas en la

Refinería de Cartagena S. A. en sistemas de tubería y equipos nuevos o existentes que hayan

experimentado reparaciones o modificaciones. Se realizará con el objeto de verificar su hermeticidad e

integridad.

De manera general se debe considerar la realización de una prueba neumática en un sistema de

tubería o vasija a presión cuando se presenten las siguientes condiciones [ASME PCC-2 3.4.1]:

a. El equipo (vasija a presión) o sistema de tubería, incluyendo sus fundaciones no fueron

diseñadas para soportar el peso llenos de agua para realizar prueba de presión hidrostática.

b. El equipo (vasija a presión) o sistema de tubería no puede ser secado y las trazas del líquido de

prueba pueden resultar en una contaminación del proceso o su contenido una vez retornado al

servicio.

Plantilla 010 -23/08/2017 v-6 2/13

___________________________________________________________________

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación

puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido

digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la

regulación vigente.

PROCEDIMIENTO PARA LA REALIZACION Y RECIBO DE PRUEBAS

NEUMÁTICAS

REFINACIÓN

DEPARTAMENTO DE CONFIABILIDAD DE EQUIPO ROTATIVO Y

ESTÁTICO

Elaborado

RFN-P-170 Versión: 1

12/09/2018

c. El equipo o sistema de tubería contiene recubrimientos internos que pueden ser dañados por el

fluido de prueba (cladding, lining, recubrimientos de pintura o similar, aislamiento,

refractario….otros).

2.2.a Sistemas de tubería.

Específicamente para sistemas de tubería, se deben considerar de manera particular los siguientes

aspectos:

a) Líneas que manejan aire o nitrógeno y que quedan fuera de la clasifican como servicio de fluido

Categoría D. (Ver definición en Ítem 2.10 y en ANSI B 31.3 (300.2).

b) Líneas del sistema de la Tea, líneas que manejan vapores de cima, líneas de transferencia

Reactor – Torre Fraccionadora FCCU, ductos de gases del Regenerador FCCU, no diseñadas

para ser llenadas con agua.

c) Tubería de succión de compresores.

d) Líneas de servicio criogénico en las cuales el congelamiento de agua en cavidades puede dañar

la tubería o las válvulas (ejm. Válvulas de bola).

e) Líneas donde la introducción de agua daña los sistemas de tubería o los productos a ser

transportados después de su puesta en servicio (líneas de oxígeno, aire de instrumentos, etc.).

2.2.b Vasijas a presión.

Sujeto a las disposiciones de ASME Sec. VIII Div. 1, una prueba neumática se puede usar en lugar de

otra prueba de presión: hidrostática o hidroneumática estándar para las vasijas que cumplen con la

siguiente condición:

(1) según están diseñados y / o soportadas no pueden ser llenados de manera segura con agua

o que internamente posees algún tipo de recubrimiento el cual se puede afectar por la

presencia del fluido de prueba;

(2) no se secan fácilmente, y que se utilizarán en servicios en los que no puedan tolerarse

trazas del líquido de prueba y cuyas partes se hayan sometido, cuando es posible, a prueba de

presión hidrostática a la presión requerida.

2.3 REQUERIMIENTOS DE PERSONAL

Las actividades para la realización de pruebas neumáticas en sistemas de tubería y equipos de proceso

(vasijas a presión) deben ser ejecutadas por personal capacitado, entrenado y con la suficiente

experiencia para cumplir con el objetivo de manera eficiente, efectiva y segura, ya sea que el Ejecutor

sea Ecopetrol o una Empresa Contratista.

Plantilla 010 -23/08/2017 v-6 3/13

___________________________________________________________________

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación

puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido

digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la

regulación vigente.

PROCEDIMIENTO PARA LA REALIZACION Y RECIBO DE PRUEBAS

NEUMÁTICAS

REFINACIÓN

DEPARTAMENTO DE CONFIABILIDAD DE EQUIPO ROTATIVO Y

ESTÁTICO

Elaborado

RFN-P-170 Versión: 1

12/09/2018

Si la prueba la realiza una Empresa Contratista debe obtener una aprobación del procedimiento por

parte de Ingeniería de Ecopetrol S. A. y del Departamento de Confiabilidad de Equipo Rotativo y

Estático y su personal deberá acreditar su idoneidad para esta actividad.

2.4 ASPECTOS DE SEGURIDAD

Todas las personas involucradas en la realización de pruebas neumáticas deben conocer los riesgos

inherentes a esta actividad y deben definir estrategias para prevenir los accidentes.

Se deben utilizar todos los elementos de protección personal y tener las precauciones necesarias con el

uso de las herramientas correspondientes.

Los riesgos asociados a las actividades de realización de pruebas neumáticas son principalmente:

explosión, caída de alturas, caídas a nivel de piso. Para cada riesgo deberán utilizarse los elementos de

seguridad apropiados.

El AR – Análisis de Riesgos correspondiente a cada caso específico elaborado con la participación de las

personas involucradas, permitirá definir estrategias de seguridad para evitar accidentes, así como los

requerimientos de certificados de apoyo para trabajo en altura y/o espacio confinado. Estos AR deben

ser aprobados por personal de Operaciones de Ecopetrol S. A.

Antes de iniciar cualquier actividad para la realización de pruebas neumáticas, se deben establecer,

cumplir y hacer cumplir las medidas adecuadas para la seguridad de las personas, el equipo e

instalaciones y aspectos ambientales, que se puedan afectar por estas actividades y contar con el

respectivo permiso de trabajo autorizado por personal de Operaciones de Ecopetrol acorde con las

directrices y normas establecidas y vigentes.

De manera particular y específica, se deben tener en cuenta las siguientes consideraciones:

El área de prueba debe estar claramente definida, demarcada y cerrada con cinta de color ROJO y

marcada con letreros que indiquen la actividad en desarrollo y la distancia de trabajo establecida por

Ecopetrol S. A. o el contratista de prueba.

La presión de prueba se liberará inmediatamente si la tubería o equipo a presión muestra cambios en

la forma o el tamaño que no son normales

El personal ajeno a la prueba debe ser evacuado de la zona.

La zona de exclusión, tal como está definida en el Apéndice 3 ASME PCC-2 es la mínima distancia a la

cual podrá estar el personal durante la etapa de presurización. En ningún momento durante la etapa

de presurización del sistema de tubería o vasija a presión está permitido para el personal estar dentro

de esta zona. El personal del equipo de prueba solamente podrá permanecer dentro de la zona de

exclusión durante el proceso de revisión claramente definido en este procedimiento.

Debe ser claro que la zona de seguridad es una mínima distancia y que esto no provee protección

contra objetos lanzados por el aire en caso de presentarse una ruptura. Durante todo el proceso, debe

asegurarse protección auditiva adecuada.

Plantilla 010 -23/08/2017 v-6 4/13

___________________________________________________________________

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación

puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido

digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la

regulación vigente.

PROCEDIMIENTO PARA LA REALIZACION Y RECIBO DE PRUEBAS

NEUMÁTICAS

REFINACIÓN

DEPARTAMENTO DE CONFIABILIDAD DE EQUIPO ROTATIVO Y

ESTÁTICO

Elaborado

RFN-P-170 Versión: 1

12/09/2018

Toda la tubería para instalaciones temporales y facilidades para la prueba deben ser diseñadas acorde

con ANSI B 31.3.

2.5 EQUIPO DE TRABAJO / RESPONSABILIDADES

El ejecutor de la prueba es el responsable de planear, programar y realizar la prueba neumática dentro

de los lineamientos de seguridad y de asegurar el cumplimiento de los requisitos establecidos en este

procedimiento. Deberá presentar al Ingeniero de Confiabilidad de Equipo Estático del área un informe

con los entregables de la planeación, análisis de riesgos avalados por Operaciones de Ecopetrol SA y

los procedimientos específicos para la prueba.

Dadas las características técnicas y de seguridad que se ven involucradas en la realización de una

prueba neumática, esta debe ser realizada por un Equipo de Trabajo con participación de diferentes

disciplinas.

El equipo de trabajo para la realización de una prueba neumática en la Refinería de Cartagena, deberá

estar conformado por personal idóneo, capacitado, entrenado y con la suficiente experiencia en todos

los aspectos relativos a la realización de pruebas neumáticas. Todos sin excepción deben conocer los

riesgos inherentes a esta actividad y tener definido con anterioridad la cadena de mando y las

instrucciones en caso de ocurrencia de un evento inesperado.

Como mínimo, el equipo de trabajo por parte del ejecutor de la prueba contará con personal de las

siguientes disciplinas y será responsable de las actividades que se detallan a continuación:

Personal que se debe asegurar por parte del Ejecutor de la Prueba (Ecopetrol o Contratista):

Líder de la prueba. Persona del Ejecutor de la prueba, responsable por la ejecución y el

cumplimiento de todos los requisitos de seguridad y técnicos de la prueba. Gestiona y

consolida los entregables de la planeación de la prueba y solicita las autorizaciones y avales

técnicos ante Ecopetrol SA. Responde por la normalización del sistema posterior a la prueba

neumática, disposición de residuos, etc.

Supervisor de Mantenimiento. Responsable de la correcta ejecución de la prueba

neumática incluyendo los requerimientos de seguridad. Es la persona al mando y todos los

Líderes del equipo y todos los participantes deben atender sus instrucciones durante la

prueba. Responsable de asegurarse de que todos los miembros del equipo tengan una

comprensión completa del procedimiento y firmen los documentos respectivos.

Ingeniero calculista. Realiza los cálculos según ASME PCC-2-2015 Repair of Pressure

Equipment and Piping de la energía almacenada, define zonas de exclusión, selección de

válvulas de seguridad, diseño de todos elementos y conexiones temporales, selección del

compresor. Define los accesos a sitios de prueba. Aprueba los aspectos técnicos de la

prueba.

Ingeniero QAQC: Responsable de realizar las verificaciones que tienen que cumplirse

según códigos y estándares establecidos, realizar las inspecciones, chequeos requeridos y

dar por aceptada la prueba según los criterios establecidos. En caso de requerirse deberá

hacer seguimiento a la ejecución de actividades de restablecimiento posterior a la prueba:

aprietes, cambios de empaques, cambio de válvulas, etc.

Plantilla 010 -23/08/2017 v-6 5/13

___________________________________________________________________

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación

puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido

digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la

regulación vigente.

PROCEDIMIENTO PARA LA REALIZACION Y RECIBO DE PRUEBAS

NEUMÁTICAS

REFINACIÓN

DEPARTAMENTO DE CONFIABILIDAD DE EQUIPO ROTATIVO Y

ESTÁTICO

Elaborado

RFN-P-170 Versión: 1

12/09/2018

Mecánicos / Instrumentistas / Tuberos / Labor. Personal encargado de la ejecución

de la prueba en campo. Responsable del desarrollo seguro del paso a paso de la prueba y

normalización posterior del sistema. Entre otros responde por el suministro y control del

aire o N2 a presión, de la ejecución de las actividades para la corrección de fugas,

operación de equipo semipesado (Hyster, Man-lift…etc) y la aplicación del líquido

jabonoso…etc.

HSE. Responsable del cumplimiento de los aspectos de seguridad: Análisis de Riesgo AR,

certificados de apoyo para trabajo en altura y/o espacio confinado. Responsable de

mantener el personal no autorizado fuera de la zona de exclusión.

Equipo de Rescate. Responsable de actuar en caso de emergencia. Deben estar

familiarizados con el área de trabajo incluyendo los accesos y salidas donde el personal

esté trabajando.

Personal dueño de área y de recibo técnico de la prueba:

Jefe de Planta: Dueño del área donde se realizará la prueba por parte de Ecopetrol SA.

Autoriza la realización de la prueba y el análisis de riesgos de la misma.

Supervisor de Operaciones.

Responsable de mantener en control los aspectos operacionales de la planta involucrada en

la prueba y direccionar la información hacia el personal del equipo de trabajo.

Inspector de Equipos (Departamento de Confiabilidad de Equipo Rotativo y Estático PFE).

Revisa el cumplimiento de los requisitos de la planeación de la prueba y da aval técnico a la

realización de la prueba neumática dados los altos riesgos que esta involucra. Es

responsable de la liberación o rechazo del resultado de la prueba.

2.6 MATERIALES / EQUIPOS

2.6.a COMPRESOR

El compresor que se utilizará para realizar la prueba neumática, debe ser seleccionado y especificado

por el Ingeniero calculista y debe ser revisado y probado como parte de los preliminares de la prueba

neumática. Se debe tener en cuenta entre otras variables:

a. Uso del compresor

b. Tipo de compresor

c. Marca

d. CFM requeridos

e. Fuente de energía?

f. Requiere tanque de acumulación

2.6.b MANOMETROS

Los manómetros indicadores de presión usados para la prueba neumática deben tener un rango de

cerca de 2 veces el valor de la máxima presión de prueba y no menor de 1.5 ni mayor de 4 veces ese

valor de presión. La posición de la aguja o indicador del manómetro a la presión de prueba, siguiendo

esta premisa, quedará ubicada en la zona de las 2/3 partes de la escala del manómetro.

Plantilla 010 -23/08/2017 v-6 6/13

___________________________________________________________________

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación

puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido

digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la

regulación vigente.

PROCEDIMIENTO PARA LA REALIZACION Y RECIBO DE PRUEBAS

NEUMÁTICAS

REFINACIÓN

DEPARTAMENTO DE CONFIABILIDAD DE EQUIPO ROTATIVO Y

ESTÁTICO

Elaborado

RFN-P-170 Versión: 1

12/09/2018

Los manómetros y deben estar calibrados y su certificado de calibración debe ser adjuntado al paquete

de prueba.

2.6.c VALVULAS DE SEGURIDAD

Las válvulas de seguridad que se utilizarán deben ser seleccionadas y calculadas por el Departamento

de Ingeniería y se deben especificar para un relevo determinado en caso de presentarse o requerirse

una bajada de presión súbita.

Se debe especificar una sobrepresión admisible y esta no debe ser no mayor que el mayor valor entre:

a. La presión de prueba más 70 kPa (10 psi) o

b. 110% de la presión de prueba.

2.6.d MANGUERAS

Las mangueras que se utilicen en la prueba neumática deben ser seleccionadas y cumplir con los

requerimientos de seguridad de conformidad con la guía ECOPETROL SA GAC-G-396. Las mangueras

deberán ser inspeccionadas y probadas antes de utilizarlas y tener su elemento anti-látigo en todo

momento durante el proceso de prueba.

Todas las mangueras instaladas deben

2.6.e PREFABRICADOS / ACCESORIOS TEMPORALES

Todos los accesorios y prefabricados de uso temporal deben ser diseñados, construidos y probados

según códigos (ANSI B 31.3, PCC-2, ASME PCC-1).

Todos los elementos que se instalarán temporalmente: bridas, empaques, spools, filtros, trampas,

etc., deben ser marcados mediante pintura de color naranja o identificado adecuadamente como tal.

Para un manejo efectivo y eficiente del sistema de presión, se debe diseñar, construir, probar y utilizar

un sistema de MANIFOLD que permita accionar el compresor y las válvulas para controlar

adecuadamente el proceso de presurización y sostenimiento de la presión.

2.6.f EMPAQUES / TORNILLERIA.

Los empaques y tornillería que se utilizarán de manera definitiva deberán cumplir los requerimientos

de códigos establecidos y estar acorde con el Piping Class correspondiente, ASME PCC-1 (Guidelines for

Pressure Boundary Bolted Flange Joint Assembly).

2.7 MEDIO DE PRUEBA.

La prueba Neumática debe ser realizada utilizando como primera opción Nitrógeno como medio de

prueba considerando que no produce combustión y como alternativa aire limpio, seco, libre de grasa y

libre de impurezas.

Plantilla 010 -23/08/2017 v-6 7/13

___________________________________________________________________

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación

puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido

digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la

regulación vigente.

PROCEDIMIENTO PARA LA REALIZACION Y RECIBO DE PRUEBAS

NEUMÁTICAS

REFINACIÓN

DEPARTAMENTO DE CONFIABILIDAD DE EQUIPO ROTATIVO Y

ESTÁTICO

Elaborado

RFN-P-170 Versión: 1

12/09/2018

El medio de prueba debe estar claramente definido en el protocolo o paquete de prueba y no puede

ser cambiado a menos que se tenga la aprobación de personal de Ingeniería.

El aire utilizado en una prueba neumática debe cumplir los requerimientos de Clase 1, 2 o 3 según

ISO-8573-1: con un punto de rocío (dew point) en el rango de – 20°C a – 70°C (-4°F a -94°F), y

concentración de aceite menor a 1 mg/m3.

2.8 PRESION DE PRUEBA.

La presión de prueba neumática debe ser definida y establecida por el Grupo de Ingeniería y debe ser

incluida como parte de la información contenida en el Paquete de Prueba.

De manera general se deben considerar los siguientes aspectos:

Con excepción de los recipientes o vasijas “esmaltados – enameled”, para los cuales la prueba

neumática deberá ser al menos igual, pero no exceder, la presión de trabajo máxima permisible, la

presión de prueba neumática en cualquier punto de la vasija o recipiente deberá ser al menos igual a

1,1 veces la presión de trabajo máxima permisible multiplicada por la relación de tensión más baja

(LSR – Low Stress Ratio) para los materiales de los que está construido el recipiente. La relación de

esfuerzo para cada material que contiene la presión es la relación entre el valor de esfuerzo S en su

temperatura de prueba y el valor de esfuerzo S en su temperatura de diseño. La tornillería no debe

incluirse en la determinación del LSR, excepto cuando 1.1 veces el LSR multiplicado por el esfuerzo

permisible del perno a su temperatura de diseño excede el 90% del mínimo esfuerzo de fluencia

especificado del material del tornillo (perno) especificado a la temperatura de prueba. Se deben

considerar todas las cargas que puedan existir durante esta prueba. En ningún caso la presión de

prueba neumática excede 1.1 veces la base para la presión de prueba calculada como se define en el

glosario de este procedimiento [ASME Sec. VIII Div.1].

La presión de Prueba Neumática no debe exceder la máxima presión de trabajo disponible. MAWP –

Maximum Allowable Working Pressure [ASME PCC-2].

El valor de la presión de prueba neumática deberá estar calculada y definida por personal del Grupo de

Ingeniería, quien deberá así mismo definir el área de exclusión y mediante cálculos definir el tipo y

especificaciones de las válvulas de seguridad y del compresor que se utilizarán en la prueba.

La máxima energía almacenada calculada para cualquier vasija o sistema de tubería que debe ser

probada neumáticamente no debe ser mayor que 271.000.000 J (200.000.000 ft-lb). En caso de que

esta sea mayor a estos valores, entonces se debe proceder de la siguiente manera:

1- El sistema debe ser dividido en pequeños volúmenes tales que la energía almacenada por cada

sistema no sea mayor a 271.000.000 J (200.000.000 ft-lb).

2- Se debe calcular y definir una mínima distancia según Apéndice III MANDATORIO y esta

distancia debe ser respetada

3- Se debe instalar una barricada.

[ASME PCC-2-2015]

Plantilla 010 -23/08/2017 v-6 8/13

___________________________________________________________________

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación

puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido

digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la

regulación vigente.

PROCEDIMIENTO PARA LA REALIZACION Y RECIBO DE PRUEBAS

NEUMÁTICAS

REFINACIÓN

DEPARTAMENTO DE CONFIABILIDAD DE EQUIPO ROTATIVO Y

ESTÁTICO

Elaborado

RFN-P-170 Versión: 1

12/09/2018

2.9 NORMAS Y DOCUMENTOS DE REFERENCIA

ASME PCC-2-2015 Repair of Pressure Equipment and Piping.

ASME PCC-1 Guidelines for Pressure Boundary Bolted Flange Joint Assembly

API Standard 520 Sizing, Selection, and Installation of Pressure-Relieving Devices in

Refineries

ASME Sec. VIII Div 1 ASME Boiler and Pressure Vessel Code

ISO 8573-1 Compressed air — Part 1: Contaminants and purity classes

CMS–830-05-PR-46004 Pneumatic Testing of Field Erected Pressure Vessels

166000-SP-PI02-0233 Field pressure testing of piping

3. DESARROLLO

3.1 PREPARACION DE LA PRUEBA NEUMATICA.

Previo a la realización de las actividades de campo propias para la realización de una prueba

neumática, se requiere desarrollar acciones que permitan asegurar y garantizar que la prueba se

realizará bajo parámetros de seguridad, confiabilidad, entre otros:

El Líder de prueba deberá soportar la justificación para la ejecución de dicha prueba en lugar de otro

tipo de prueba de presión.

El ingeniero calculista procederá a realizar los cálculos necesarios de energía almacenada, su

equivalencia a lb de TNT, definición de la distancia de seguridad o zona de exclusión, y calculará los

requerimientos de relevo para la determinación de las especificaciones de las válvulas de seguridad y

del compresor que se instalarán y usarán durante la prueba.

El Ejecutor de la prueba deberá realizar un análisis de riesgo detallado para evaluar los riesgos

asociados en la eventual ocurrencia de un relevo de la presión almacenada. Este análisis será sometido

a revisión por parte del área operativa y el inspector de equipos. Los factores a considerar en este

análisis deben incluir:

a. Cualquier mecanismo de daño identificado por revisión de los registros de fabricación o

registros de inspección en servicio durante su vida operacional.

b. La MDMT Mínimum Design Metal Temperature del componente que está siendo presurizado y

su comparación relativa con la temperatura a la cual se realiza la prueba para evaluar el riesgo

de una fractura frágil.

c. El nivel de esfuerzos del sistema o vasija mientras se desarrolla la prueba.

d. Cantidad y tipo de END desarrollados en las soldaduras que no han sido previamente sujetas a

prueba de presión hidrostática o neumática de conformidad con el código de construcción que

aplica: ASME sec VIII para vasijas, ASME B31.3 para tuberías.

e. Otros métodos de inspección simultánea que están siendo desarrollados durante la prueba de

presión tales como Emisión Acústica (AE – Acoustic Emission).

f. Tamaño potencial de los fragmentos resultantes de una falla del sistema de prueba, distancia a

recorrer, existencia de barreras suficientes para parar los fragmento proyectados o lanzados.

[ASME PCC-2-15 Art. 5.1]

Plantilla 010 -23/08/2017 v-6 9/13

___________________________________________________________________

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación

puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido

digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la

regulación vigente.

PROCEDIMIENTO PARA LA REALIZACION Y RECIBO DE PRUEBAS

NEUMÁTICAS

REFINACIÓN

DEPARTAMENTO DE CONFIABILIDAD DE EQUIPO ROTATIVO Y

ESTÁTICO

Elaborado

RFN-P-170 Versión: 1

12/09/2018

3.2 REUNION DEL EQUIPO DE TRABAJO.

Antes de iniciar las actividades de la prueba neumática como tal, se debe realizar una reunión a la cual

deben asistir y participar todos los integrantes del Equipo de Trabajo, la cual es liderada por el LÑider

de la prueba.

Se tendrá de primera mano la información sobre datos técnicos de la prueba:

1. se verificará el paquete de prueba,

2. se verificará el permiso de trabajo y los certificados de apoyo,

3. se firmarán los documentos por las partes interesadas,

4. se hará claridad y logrará entendimiento sobre los riesgos y consecuencias involucrados en la

prueba,

5. se verificará la zona de exclusión y su demarcación

6. se informará al Jefe de Turno,

7. se definirá la cadena de mando y comunicaciones

8. se procederá a una caminata de campo si se considera necesario y

9. se dará inicio a las actividades de la prueba.

10. se elaborará y firmará un registro de asistencia que se adjuntará al paquete de información una

vez termina y recibe la prueba neumática.

3.3 PROCEDIMIENTO DE PRUEBA NEUMATICA.

A continuación se detallan los pasos fundamentales a cumplir y aspectos importantes a tener en

cuenta para la realización de una prueba neumática.

3.3.a Pre Prueba:

Asegúrese de que todas las partes involucradas en la prueba hayan completado y firmado los

documentos y la lista de verificación previa a la prueba. La prueba neumática se realizará en un marco

de tiempo durante el cual haya un número mínimo de personas presentes en el lugar. Antes del

comienzo de la prueba, se debe haber realizado una reunión con el equipo de trabajo.

La zona de exclusión ya debe estar definidas y marcadas. En ningún momento durante la presurización

del sistema de tuberías, está permitido que el personal esté dentro de esta zona. Solo el personal del

grupo de prueba solo está permitido dentro de la zona de exclusión y solo en los puntos de

observación definidos.

El personal de prueba debe confirmar que no hay personal presente dentro de la zona de exclusión

antes de proceder. Las personas involucradas en la prueba neumática deben estar detrás de una

barrera de protección ubicada fuera de la zona de exclusión. Se requiere protección auditiva para el

personal de prueba.

Todas las uniones bridadas se deben pegar con cintas adhesivas y perforadas justo antes de realizar la

prueba.

Plantilla 010 -23/08/2017 v-6 10/13

___________________________________________________________________

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación

puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido

digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la

regulación vigente.

PROCEDIMIENTO PARA LA REALIZACION Y RECIBO DE PRUEBAS

NEUMÁTICAS

REFINACIÓN

DEPARTAMENTO DE CONFIABILIDAD DE EQUIPO ROTATIVO Y

ESTÁTICO

Elaborado

RFN-P-170 Versión: 1

12/09/2018

La solución de prueba de burbuja no debe contener cloruros.

3.3.b Paso 1.

(a). Eleve la presión al menor valor entre 170 kPa (25 psi) o 25% de la presión de prueba.

(b) Bloquee el suministro de aire y sostenga la presión por 10 minutos.

(c) Verifique la indicación de los manómetros.

(d) Después de 10 minutos realice una inspección visual del sistema para verificar / detectar fugas. El

equipo de pruebas ingresará a la zona de exclusión y realizará la inspección visual y aplicación de

solución jabonosa en las uniones soldadas y uniones bridadas.

(e) Si se detecta una fuga, releve la presión del sistema (descargue la presión / baje la presión) hasta

presión atmosférica, proceda a realizar la reparación.

(f) Una vez realizada la reparación, reinicie la prueba según el Paso 1.

(g) Si no de detectan fugas, proceda con el Paso 2.

3.3.c Paso 2.

Gradualmente incremente la presión del sistema al 50% de la presión de prueba como sigue:

(a) Incremente la presión del Paso 1 hasta el mayor valor entre 350kPa (50 psi) o 35% de la presión

de prueba. Sostenga o mantenga esta presión por un mínimo de tres (3) minutos para permitir que las

tensiones se alivien e igualen. Continúe con incrementos de 350 kPa (50 psi) hasta que la presión del

sistema llegue al 50% de la presión de prueba.

(b) Bloquee el suministro de aire y mantenga a 50% de la presión de prueba el sistema durante 10

minutos. Observe los indicadores de presión (manómetros) para detectar / verificar caída de presión

en el sistema. Durante esta actividad, el equipo de prueba debe permanecer detrás de la barrera de

protección, fuera de la zona de exclusión.

(c) Si hay pérdida de presión y esta excede el 10% de la presión de prueba, se debe reducir la presión

del sistema a 25%, verificar para detectar fugas.

(d) Si no se evidencia pérdida de presión, situación verificada y aprobada por el Inspector, proceda

con el Paso 3.

3.3.d Paso 3

(a) Gradualmente eleve la presión del sistema con incrementos de 10% de la presión de prueba. En

cada incremento, bloquee el suministro de presión y observe el indicador de presión (manómetro)

durante 5 minutos. Si se observa pérdida de presión, baje presión al 25% de la presión de prueba y

verifique fugas. Si es necesario, releve la presión y realice las reparaciones necesarias y retorne al

Paso 1.

(b) Una vez se ha conseguido la presión de prueba, bloquee el suministro y observe el indicador de

presión por 10 minutos.

(c) Reduzca la presión del sistema a uno de los valores siguientes:

1. La presión de Prueba dividida por el factor de Prueba para vasijas [ver ecuación (3) ASME PCC-2].

Si no hay factor de prueba disponible, use 4/5 de la presión de prueba.

2. Presión de diseño de la tubería.

En cualquier caso este valor debe estar definido en el paquete de prueba.

Plantilla 010 -23/08/2017 v-6 11/13

___________________________________________________________________

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación

puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido

digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la

regulación vigente.

PROCEDIMIENTO PARA LA REALIZACION Y RECIBO DE PRUEBAS

NEUMÁTICAS

REFINACIÓN

DEPARTAMENTO DE CONFIABILIDAD DE EQUIPO ROTATIVO Y

ESTÁTICO

Elaborado

RFN-P-170 Versión: 1

12/09/2018

3.3.e Paso 4

(a) Realice una completa inspección para verificar existencia de fugas en la vasija o en el sistema de

tubería, o ambos, en sitios tales como uniones bridadas, uniones soldadas, y conexiones roscadas.

NOTA: Se asume que la integridad del sistema presurizado ha sido probado / demostrado en el Paso 3

Ítem b y las barricadas requeridas pueden ser pasadas de manera segura.

(b) Si no se evidencian fugas, situación verificada y aprobada por el Inspector, proceda con la

descompresión de manera segura y controlada la presión del sistema.

(c) Si se identifica una fuga que no es aceptable y se debe realizar la reparación, releve toda la presión

del sistema y realice la reparación requerida. Repita entonces los pasos 2 y 3.

3.3.f Paso 5.

Después de completarse la prueba, la vasija o sistema de tubería, o ambos, deben ser restituidos a su

condición de diseño. Esto incluye, pero no se limita a, lo siguiente:

(a) Todas las juntas bridadas con ciegos para la prueba de presión deben ser restituidas y reinstaladas

con nuevos empaques y apretadas acorde con especificaciones aplicables. Se debe tener en cuenta las

consideraciones y guías incluidas en el ASME PCC-1.

(b) Las conexiones instaladas para venteos, drenajes y demás facilidades instaladas con ocasión de la

prueba deben ser taponadas utilizando materiales y métodos según especificación aplicable. Se debe

considerar la aplicación de soldadura de sello si fuere necesario.

3.4 REGISTRO / DOCUMENTACION DE LA PRUEBA NEUMÁTICA.

El registro de la prueba y demás documentos relacionados en el “Paquete de prueba” deben ser

revisados y firmados por las personas encargadas y designadas para la realización de la prueba. Esta

documentación debe ser entregada al personal del Ejecutor por parte de Ecopetrol SA con una copia de

los registros de calidad al Departamento de Confiabilidad de Equipo Rotativo y Estático PFE de la

Refinería de Cartagena.

El paquete de prueba debe incluir como mínimo, sin limitarse a, lo siguiente:

a. Número de identificación del Sistema.

b. Fecha de realización de la prueba.

c. Supervisor / Ejecutor de la prueba.

d. Inspector de Equipos de Ecopetrol o Designado.

e. Listado de líneas que componen la prueba.

f. P&ID identificando límites de la prueba.

g. Isométricos involucrados en la prueba.

h.

i. Planos del equipo identificando los límites de la prueba.

j. Registro de indicadores de presión:

1. No. de identificación.

2. Rango de indicación

3. Fecha de calibración

k. Certificado de liberación del sistema para realizar la prueba neumática.

Plantilla 010 -23/08/2017 v-6 12/13

___________________________________________________________________

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación

puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido

digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la

regulación vigente.

PROCEDIMIENTO PARA LA REALIZACION Y RECIBO DE PRUEBAS

NEUMÁTICAS

REFINACIÓN

DEPARTAMENTO DE CONFIABILIDAD DE EQUIPO ROTATIVO Y

ESTÁTICO

Elaborado

RFN-P-170 Versión: 1

12/09/2018

l. Certificado de ejecución de la prueba:

1. Presión de prueba

2. Temperatura de la prueba

3. Duración de la prueba

4. Secuencia de la prueba

5. Detalles de ajustes o correcciones.

4. CONTINGENCIAS

N/A

RELACIÓN DE VERSIONES

Documento Anterior

Versión Fecha Código y Título del Documento Cambios

N/A N/A N/A N/A

Documento Nuevo

Versión Fecha Cambios

1 12/09/2018 Emisión del documento

Para mayor información dirigirse a:

Elaboró: Ramón Ariza / Rafael Merchán P.(APPLUS)

Teléfono: 8*16 ext. 82846. Buzón: ramón.ariza@ecopetrol.com.co / rafael.merchan@applus.com

Dependencia: Departamento de Confiabilidad de Equipo Rotativo y Estático.

Revisado electrónicamente por: Aprobado electrónicamente por:

ANDRES IVAN CARRASCAL PEÑALOZA CASSIO TAMARA L.

E0449509 E0448379

Líder de Equipo Estático Jefe de Departamento

Confiabilidad de Equipo Rotativo y Estático Confiabilidad de Equipo Rotativo y Estático

Documento firmado electrónicamente, de acuerdo con lo establecido en el Decreto 2364 de 2012, por medio del cual se

reglamenta el artículo 7 de la Ley 527 de 1999, sobre la firma electrónica y se dictan otras disposiciones.

Para verificar el cumplimiento de este mecanismo, el sistema genera un reporte electrónico que evidencia la trazabilidad de las

acciones de revisión y aprobación por los responsables. Si requiere verificar esta información, solicite dicho reporte a Service

Desk.

Plantilla 010 -23/08/2017 v-6 13/13

___________________________________________________________________

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación

puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido

digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la

regulación vigente.

S-ar putea să vă placă și

- Manual Sadi-Rim 2020Document75 paginiManual Sadi-Rim 2020Ivan Iglesias Martinez50% (2)

- Pep-751127-Om-09 Procedimiento de Prueba Hidrostatica Rev 1Document31 paginiPep-751127-Om-09 Procedimiento de Prueba Hidrostatica Rev 1QAQC RAMALES100% (2)

- Procedimiento Del Protocolo de Verificacion para Instalacion y Alambrado en Gabinetes de Fuerza CCM PDFDocument51 paginiProcedimiento Del Protocolo de Verificacion para Instalacion y Alambrado en Gabinetes de Fuerza CCM PDFLuran Ju100% (1)

- Procedimiento Reparacion de Ejes PDVSADocument15 paginiProcedimiento Reparacion de Ejes PDVSAjgjg357100% (1)

- Turbinas de Vapor PDVSA PI-12-07-01Document16 paginiTurbinas de Vapor PDVSA PI-12-07-01Francisco J Leal BÎncă nu există evaluări

- Reporte - Luis David Perez Rubio PDFDocument49 paginiReporte - Luis David Perez Rubio PDFrogerÎncă nu există evaluări

- 1 - Procedimiento Armado, Aislamiento e Instalacion de Soportes y Conductos MetalicosDocument14 pagini1 - Procedimiento Armado, Aislamiento e Instalacion de Soportes y Conductos MetalicosHugo Fernando Andrade Perez100% (1)

- PET-BU-258 Medicion de Espesores Con UltrasonidoDocument28 paginiPET-BU-258 Medicion de Espesores Con UltrasonidocastaldiÎncă nu există evaluări

- Sce in 501 0005 0 Prueba Hidraulica en Ramales y GasoductosDocument35 paginiSce in 501 0005 0 Prueba Hidraulica en Ramales y GasoductosAugusto GeniniÎncă nu există evaluări

- Po-Mec-P-03 Revestimiento de Juntas y SacrificioDocument27 paginiPo-Mec-P-03 Revestimiento de Juntas y SacrificioRESIDENTE CALIDAD CAÑO SURÎncă nu există evaluări

- CTPS-ET-002 Rev 02 Pruebas en Redes y en Estructuras de Almacenamiento Del Sistema de Agua Potable y AlcantarilladoDocument14 paginiCTPS-ET-002 Rev 02 Pruebas en Redes y en Estructuras de Almacenamiento Del Sistema de Agua Potable y AlcantarilladoAronAlexisGomezMirandaÎncă nu există evaluări

- CODELCO - ESPESADORES Apendice - 1.7-Manual - de - OperacionesDocument61 paginiCODELCO - ESPESADORES Apendice - 1.7-Manual - de - Operacionesipla_mecanicoÎncă nu există evaluări

- Especificaciones Técnicas - SachicaDocument58 paginiEspecificaciones Técnicas - Sachicaomarsalce75Încă nu există evaluări

- CGS.09 Et P 009 - Rev.0Document12 paginiCGS.09 Et P 009 - Rev.0Levantamientos La Bamba100% (1)

- Sce PC 506 0001 0Document11 paginiSce PC 506 0001 0Marcelo AguileraÎncă nu există evaluări

- 8.2 Procedimiento PruebaDocument5 pagini8.2 Procedimiento PruebasalvaÎncă nu există evaluări

- EVALUACIÓN #2 Indicadores y Estrategias de ConfiabilidadDocument8 paginiEVALUACIÓN #2 Indicadores y Estrategias de Confiabilidadbrain pigÎncă nu există evaluări

- Plan de Calidad Techos Sm1 PycDocument83 paginiPlan de Calidad Techos Sm1 PycarmelisÎncă nu există evaluări

- 3A5002-7-ECJ-5-PT-008 - PRC DE PINTURA de TuberiasDocument34 pagini3A5002-7-ECJ-5-PT-008 - PRC DE PINTURA de TuberiasRichitzoÎncă nu există evaluări

- Inspección de Plataformas Marinas Fijas de AceroDocument16 paginiInspección de Plataformas Marinas Fijas de AceroArturoHÎncă nu există evaluări

- 2182-PCOM-MEC-005-Rev. 00 - Proc. Gral Maquinas A SoldarDocument8 pagini2182-PCOM-MEC-005-Rev. 00 - Proc. Gral Maquinas A SoldarVidal ChoqueÎncă nu există evaluări

- Plan Presa Relaves 3 1Document196 paginiPlan Presa Relaves 3 1Antony Soles PolonioÎncă nu există evaluări

- 01 325002 O E PR 001 - A (Procedimiento General de Precom Eléctrico)Document62 pagini01 325002 O E PR 001 - A (Procedimiento General de Precom Eléctrico)Àngel RodriguezÎncă nu există evaluări

- Normas y Especificaciones Tècnicas EAABDocument21 paginiNormas y Especificaciones Tècnicas EAABdiego osorio50% (2)

- HSEQ-QB2-PO-013-INST-013 Rev. 0 Pruebas Hidrostaticas de Alta Presión (M)Document41 paginiHSEQ-QB2-PO-013-INST-013 Rev. 0 Pruebas Hidrostaticas de Alta Presión (M)Ricardo Barahona MedinaÎncă nu există evaluări

- TranscripcionDocument61 paginiTranscripcionKatia RomeroÎncă nu există evaluări

- Filosofía de Operación y Control CPF2Document146 paginiFilosofía de Operación y Control CPF2ferneyrueda38Încă nu există evaluări

- Especificaciones Técnicas Centro de Control de CargaDocument17 paginiEspecificaciones Técnicas Centro de Control de CargaAlejandro Camilo FuentesÎncă nu există evaluări

- Instrucciones Tecnicas Redes Abastecimiento v7Document111 paginiInstrucciones Tecnicas Redes Abastecimiento v7Alfonso GomezÎncă nu există evaluări

- Contexto Operacional INTEGRADO TMDB Junio 2018 FIRMADODocument102 paginiContexto Operacional INTEGRADO TMDB Junio 2018 FIRMADOchipiloo100% (2)

- PET-OP-716 Liquidos PenetrantesDocument28 paginiPET-OP-716 Liquidos PenetrantescastaldiÎncă nu există evaluări

- Memoria DescriptivaDocument24 paginiMemoria DescriptivaReynel CarranzaÎncă nu există evaluări

- PMOD-0007 Procedimiento de Instalaciones Eléctricas Rev 01.00Document8 paginiPMOD-0007 Procedimiento de Instalaciones Eléctricas Rev 01.00robert tristanÎncă nu există evaluări

- PROC. CANALIZACIONES SUPERFICIALES CONDUIT Y BANDEJA Listo SGC-SYNER - CS - PE - 002Document12 paginiPROC. CANALIZACIONES SUPERFICIALES CONDUIT Y BANDEJA Listo SGC-SYNER - CS - PE - 002JUANÎncă nu există evaluări

- 500 V44 MHLP 05507Document28 pagini500 V44 MHLP 05507Luis GallardoÎncă nu există evaluări

- PLO8-510-OP-C-030 - 0 Preparacion y Aplicacion Recu. MetalDocument20 paginiPLO8-510-OP-C-030 - 0 Preparacion y Aplicacion Recu. MetalCristian Xavier Avendaño BelloÎncă nu există evaluări

- Pliego de Prescripciones Técnicas El TajoDocument150 paginiPliego de Prescripciones Técnicas El TajoYoto Gómez MosqueraÎncă nu există evaluări

- PDF Dossier de Calidad Saint Gobain Trujillo Tecoad Sac - CompressDocument96 paginiPDF Dossier de Calidad Saint Gobain Trujillo Tecoad Sac - Compressnayely.trab.24Încă nu există evaluări

- Instructivo Tecnico Valvulas PDFDocument48 paginiInstructivo Tecnico Valvulas PDFOmarH.MoralesÎncă nu există evaluări

- Anexo A Instalacion de Equipos BES y Capilares - Esp TecnicasDocument92 paginiAnexo A Instalacion de Equipos BES y Capilares - Esp TecnicastulioÎncă nu există evaluări

- Memoria de Telemetria y Scada - Pucusana AguaDocument53 paginiMemoria de Telemetria y Scada - Pucusana AguaMilhuar LD100% (1)

- SMHpr0110 - Mantenimiento Overhaul Filtros de Cobre - v01Document26 paginiSMHpr0110 - Mantenimiento Overhaul Filtros de Cobre - v01Jesus amésquitaÎncă nu există evaluări

- Informe Final Planta de Filtros Rev.0Document39 paginiInforme Final Planta de Filtros Rev.0CAD CAEÎncă nu există evaluări

- 1.1 Memoria Descriptiva FinalDocument242 pagini1.1 Memoria Descriptiva FinalNettsu Gomez Corrales100% (1)

- VIL-PROC-MEC-07 - ORN - Rev. 00Document15 paginiVIL-PROC-MEC-07 - ORN - Rev. 00TonyRiverosBecerraÎncă nu există evaluări

- CEN RELE FPANGUE MAR23 IAT 001 - InfAuditFPangue - RevFDocument33 paginiCEN RELE FPANGUE MAR23 IAT 001 - InfAuditFPangue - RevFFrancisco Escobar AlfaroÎncă nu există evaluări

- Procedimiento Tecnico #9 Participación de Generadores en El Servicio de Regulación de Frecuencia Del MemDocument27 paginiProcedimiento Tecnico #9 Participación de Generadores en El Servicio de Regulación de Frecuencia Del MemfelipedltÎncă nu există evaluări

- MQCH09 58 Mo 9100 Ga0067Document20 paginiMQCH09 58 Mo 9100 Ga0067Rony OmarÎncă nu există evaluări

- Sistema 400 Endulzamiento de GasDocument217 paginiSistema 400 Endulzamiento de GasFrancisco ZentenoÎncă nu există evaluări

- Validacion Proceso Ansidep JarabeDocument34 paginiValidacion Proceso Ansidep JarabeJavier Hernandez100% (2)

- Vil-P-Qua-17 Procedimiento de Preparación de Superficie y Pintura en Tuberias en Contacto Con CrudoDocument22 paginiVil-P-Qua-17 Procedimiento de Preparación de Superficie y Pintura en Tuberias en Contacto Con CrudoHector ChiroqueÎncă nu există evaluări

- Procedimientos de Instalacion Presión Constante - Colegio Javier Heraud-Rev01Document7 paginiProcedimientos de Instalacion Presión Constante - Colegio Javier Heraud-Rev01saitalarcon173Încă nu există evaluări

- Informe CVNC TG1 C.T. Recka Con DiéselDocument22 paginiInforme CVNC TG1 C.T. Recka Con Diéselluzmer1 baldeon fernnadezÎncă nu există evaluări

- PCC GeosintéticosDocument47 paginiPCC GeosintéticosRobertRodriÎncă nu există evaluări

- BEC-ANEXO 4 GESTIÓN PEM Convencional Rev 0Document10 paginiBEC-ANEXO 4 GESTIÓN PEM Convencional Rev 0roqueÎncă nu există evaluări

- Guía de instalación para locales de pública concurrenciaDe la EverandGuía de instalación para locales de pública concurrenciaEvaluare: 5 din 5 stele5/5 (1)

- Montaje de redes de saneamiento. ENAT0108De la EverandMontaje de redes de saneamiento. ENAT0108Încă nu există evaluări

- Guía de mantenimiento de instalaciones fotovoltaicasDe la EverandGuía de mantenimiento de instalaciones fotovoltaicasÎncă nu există evaluări

- Guía de instalación para viviendasDe la EverandGuía de instalación para viviendasEvaluare: 5 din 5 stele5/5 (1)

- Rediseño del laboratorio de soldadura de la Universidad UTEDe la EverandRediseño del laboratorio de soldadura de la Universidad UTEÎncă nu există evaluări

- Informe de Laboratorio TriacDocument6 paginiInforme de Laboratorio TriacRicardo Soto100% (1)

- Presupuesto AnaneaDocument22 paginiPresupuesto AnaneaGeorge ZRÎncă nu există evaluări

- Balistica de Efectos - Impactos en CrstalesDocument2 paginiBalistica de Efectos - Impactos en CrstalesRafa C GarÎncă nu există evaluări

- Filtros ElectrostatiosDocument12 paginiFiltros Electrostatiosalejandro centenoÎncă nu există evaluări

- Cap. 6.0 Plan de Manejo Ambiental Final1Document33 paginiCap. 6.0 Plan de Manejo Ambiental Final1Anonymous th0CMFÎncă nu există evaluări

- Problemas Causados Por Falta de LubricaciónDocument4 paginiProblemas Causados Por Falta de LubricaciónAbraham Hernandez Lopez100% (1)

- Hoja 2Document2 paginiHoja 2Oscar casadiegoÎncă nu există evaluări

- Riesgos FisicosDocument39 paginiRiesgos FisicosJassiel SantivañezÎncă nu există evaluări

- Lineas de Productos SaladilloDocument38 paginiLineas de Productos SaladilloLiliana ZabalaÎncă nu există evaluări

- CMG PDFDocument2 paginiCMG PDFCastroÎncă nu există evaluări

- NCh2121 1 1991 PDFDocument9 paginiNCh2121 1 1991 PDFDiego VargasÎncă nu există evaluări

- MD ElectricasDocument6 paginiMD ElectricasPaul SucoÎncă nu există evaluări

- UPSE 2-1 PETRÓLEO Práctica # 10-11 AGUILAR CHRISTIAN y SUÁREZ MARIANA.Document10 paginiUPSE 2-1 PETRÓLEO Práctica # 10-11 AGUILAR CHRISTIAN y SUÁREZ MARIANA.Christiian AguilarÎncă nu există evaluări

- InformeDeAvanceDocument95 paginiInformeDeAvancecamiloÎncă nu există evaluări

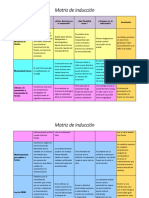

- Matriz de InducciónDocument3 paginiMatriz de InducciónJosue Mazariegos100% (1)

- INGENIERIA DE DETALLE Parte 4Document20 paginiINGENIERIA DE DETALLE Parte 4Marysabel SanchezÎncă nu există evaluări

- Mantenimineto Maquna Cummins. (Autoguardado)Document47 paginiMantenimineto Maquna Cummins. (Autoguardado)frankÎncă nu există evaluări

- FA-PR-05 Procedimiento de ImprimacionDocument5 paginiFA-PR-05 Procedimiento de ImprimacionCarlos ArellanoÎncă nu există evaluări

- Especificaciones Técnicas Alto PonazaDocument182 paginiEspecificaciones Técnicas Alto PonazaDonaire CarlosÎncă nu există evaluări

- Codificador Córdoba ConcordadoDocument17 paginiCodificador Córdoba ConcordadokovalyanziÎncă nu există evaluări

- SIMULACIÓN CON PROMODEL, Soluciones Prácticas para ÁreasDocument23 paginiSIMULACIÓN CON PROMODEL, Soluciones Prácticas para ÁreasLuis Angel Vera AlejandroÎncă nu există evaluări

- Proyecto para Crear Un Interfaz Gráfico Paso A PasoDocument16 paginiProyecto para Crear Un Interfaz Gráfico Paso A Pasobobesponja99Încă nu există evaluări

- Procedimiento de Rescate en Espacios ConfinadosDocument9 paginiProcedimiento de Rescate en Espacios ConfinadosABEL AGUDELO0% (1)

- Método Tyn y Calus (Mecanismos de Transferencia)Document8 paginiMétodo Tyn y Calus (Mecanismos de Transferencia)Eloisa Infinite50% (2)

- 15-Material de Apoyo Roscas y TornillosDocument48 pagini15-Material de Apoyo Roscas y TornillosGustavo RcÎncă nu există evaluări

- 3 ExcavacionesDocument25 pagini3 ExcavacionesOscar BarahonaÎncă nu există evaluări

- Practica 3. Inmersión CuSnDocument7 paginiPractica 3. Inmersión CuSnAlejandro BuÎncă nu există evaluări

- Mobiliario Fijo MovilDocument18 paginiMobiliario Fijo MovilJhossep Aderlins Alarcón ManriqueÎncă nu există evaluări

- Molibdatos y WolframatosDocument8 paginiMolibdatos y WolframatosJonathan BriceñoÎncă nu există evaluări

- Check List de MantenimientoDocument96 paginiCheck List de MantenimientoMishellyVillegasÎncă nu există evaluări