Documente Academic

Documente Profesional

Documente Cultură

Calendario de Mantenimiento

Încărcat de

Omar0 evaluări0% au considerat acest document util (0 voturi)

70 vizualizări5 paginiTitlu original

Calendario de Mantenimiento.docx

Drepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

70 vizualizări5 paginiCalendario de Mantenimiento

Încărcat de

OmarDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 5

Calendario de Mantenimiento

Programar es establecer el cuándo, un calendario de las actividades elementales

definidas en la fase de planificación, compatible con el tiempo total disponible, de forma

que, en la medida de lo posible, se empleen unos recursos constantes con una

utilización máxima, que permita un costo mínimo. La planificación y programación

constituye la herramienta que permite llevar a cabo la gestión dinámica de los recursos

de ejecución de mantenimiento.

Figura 1. El proceso de mantenimiento

La Planificación y programación de los trabajos son la principal estrategia para

aumentar la eficiencia, actuando directamente sobre la utilización, incrementando el

tiempo efectivo de trabajo en detrimento de los tiempos muertos.

Cómo se integra la Cadena de Valor del Mantenimiento.

Basados en los componentes referidos en el aparte anterior la cadena de valor se

integra de la siguiente manera con sus procesos medulares:

Ingeniería de Mantenimiento (captura y diagnostico): Comprende el área técnica y

especializada de inspección de equipos dinámicos y estáticos o mantenimiento

predictivo. Las actividades que se cubren asocian el análisis de la integridad de las

instalaciones, pruebas de capacidad, monitoreo de condiciones y registro de la

información técnica para definir o evaluar cambios de ciclos o políticas de

mantenimiento, garantiza la calidad, incluyendo las prácticas de ejecución de los

servicios mediante inspecciones y auditorías técnicas de los mismos.

Figura Cadena de valor de mantenimiento

Planificación de Mantenimiento: Integra los procesos estratégicos de mantenimiento,

y es en esta área donde se establece la dirección mediante las políticas, planes de

corto y mediano plazo, costeo de actividades, estrategias de contratación , planes de

procura y recursos humanos, para asegurar los costos óptimos y la integridad de las

instalaciones y equipos.

Programación: En este proceso se realiza la optimización y sincronización de las

actividades diarias, semanales, adicionalmente se coordina el suministro de materiales

e insumos necesarios para las actividades, el registro de información de costos y

estadísticas de todas la actividades ejecutadas, atención de emergencias, coordinación

de guardias y disponibilidad del personal, recursos y empresas subcontratistas que

sean necesarias para cubrir las eventualidades.

Ejecución y entrega: Este proceso es donde se efectúa la ejecución del servicio y la

entrega de la instalación. Se gerencia el paro de planta y asegura la optimización de los

recursos. Una de las principales responsabilidades en esta etapa es cumplir

cabalmente las normas de seguridad, salud higiene y ambiente.

Monitoreo y gestión: En este proceso se efectúa la retroalimentación del cumplimento

los objetivos y apoya la dirección en la toma de decisiones de carácter táctico y

estratégico, mediante un sistema balanceado de indicadores de desempeño.

Mantenimiento Preventivo

Una de las propuestas más fuertes para lograr un óptimo funcionamiento a través del

tiempo del sistema productivo en una empresa, es lograr implementar un plan de

mantenimiento preventivo a fin de lograr elevar la mantenibilidad y fiabilidad de las

máquinas, equipos e instalaciones.

Mediante el estudio de los manuales de las máquinas y equipos, y con la información

recabada en la planta sobre las operaciones a realizar a cada equipo para lograr su

mantenimiento, se elabora un plan de mantenimiento preventivo que se explica a

continuación.

Plan de Mantenimiento Preventivo

Este plan está compuesto por un calendario de cambio de elementos de las máquinas

y equipos, dentro de estos elementos se puede nombrar correas, aceite y filtros, etc.

Además incluirá un registro de control por equipo que poseerá elementos a controlar,

secuencia de control y quien será el encargado de efectuarlo.

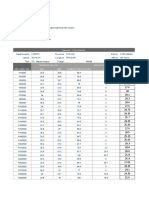

Calendarios de Mantenimiento Preventivo

Este calendario está confeccionado en una planilla donde se incluyen todas las

máquinas y equipos que componen el parque productivo de la industria. Dentro del

mismo se colocará para cada máquina todos los elementos que se le deberán

remplazar y controlar durante todo el año, la escala temporaria que posee el mismo, es

de tipo semanal y tiene extensión de un año. Por medio de esta herramienta se podrá

estimar tiempo de parada para efectuar el mantenimiento, calcular costos y

principalmente servirá de tablero guía de las operaciones a efectuar. Las tareas que

hayan sido efectuadas se colocará una tilde con negro una vez que sean efectuadas y

uno con rojo cuando no se hayan podido efectuar en término.

Tareas de Mantenimiento Preventivo

Estas tareas son el sustento del calendario de mantenimiento preventivo, las mismas

estarán vinculadas por medio de hipervínculo en forma de documento al calendario de

mantenimiento.

Este documento contienen los siguientes ítems:

• Tarea: Este ítem indica la tarea a realizar. Dentro del mismo y a modo de ejemplo se

puede colocar controlar los niveles de aceite, los tableros eléctricos, lubricar

mecanismos, etc.

• Frecuencia: Aquí se indica cada cuanto tiempo se debe efectuar la tarea.

• Responsable: En este ítem se coloca quien es responsable de llevar a cabo la tarea.

• Repuesto o insumo a cambiar: En este documento existe una columna que indica el

elemento a cambiar y la cantidad, por ejemplo si fuera un rodamiento se indica su

numeración, para el caso de aceite su tipo.

• Cantidad: Aquí se deberá colocar la cantidad, para el caso de componentes, es por

unidad y para el caso de aceite por ejemplo cantidad de litros.

Calendario de Mantenimiento Preventivo

Programa Maestro de Mantenimiento Preventivo

El programa Maestro de Mantenimiento Preventivo es el proceso de correlación de los

códigos y nombres de los equipos con las periodicidades, épocas de programación de

ejecución de actividades programadas, instrucciones de mantenimiento, formularios de

registro de medición, centros de costos, códigos de material y cualquier otro dato

juzgado por el usuario como necesario de interrelacionar durante el desarrollo del

proyecto de programación de mantenimiento.

Los siguientes ítems forman los distintos campos que integran la base de datos

Mantenimiento Preventivo:

Código Orden de Trabajo.

Fecha.

Nivel Operador.

Código de Máquina.

Hora.

Código de Operador.

Herramientas a Utilizar.

Descripción de Tarea.

Ponderación.

S-ar putea să vă placă și

- Plan de Mantenimiento 1Document24 paginiPlan de Mantenimiento 1JOHAN CASTELLANOS GALINDOÎncă nu există evaluări

- Plan de Mantenimiento Equipos Utilizados en FumigaciónDocument12 paginiPlan de Mantenimiento Equipos Utilizados en FumigaciónJeisson AbreuÎncă nu există evaluări

- Planificacion de MantenimientoDocument11 paginiPlanificacion de MantenimientoRina MartínezÎncă nu există evaluări

- Programa de Mantenimiento de Equipos de FumigacionDocument9 paginiPrograma de Mantenimiento de Equipos de FumigacionGustavo RamirezÎncă nu există evaluări

- Procedimientos de Revision Preventiva de La Maquinaria PesadaDocument9 paginiProcedimientos de Revision Preventiva de La Maquinaria PesadaVincent NarváezÎncă nu există evaluări

- Manual ingeniero gasDocument13 paginiManual ingeniero gascarlos arredondoÎncă nu există evaluări

- Mantenimiento CorrectivoDocument15 paginiMantenimiento CorrectivoIesus Da Vincis SalomonÎncă nu există evaluări

- Tabla de Frecuencias de Mantenimiento PreventivoDocument8 paginiTabla de Frecuencias de Mantenimiento PreventivopaulinodosantosÎncă nu există evaluări

- Tarea5 Mantto Ind PalaciosLavin GriselIvetteDocument9 paginiTarea5 Mantto Ind PalaciosLavin GriselIvetteIvette PalaciosÎncă nu există evaluări

- Mantenimiento de Equipo PesadoDocument34 paginiMantenimiento de Equipo PesadoCarmenÎncă nu există evaluări

- Resumen Expo Grupo #1Document16 paginiResumen Expo Grupo #1Angel MontecinosÎncă nu există evaluări

- Mantenimiento Preventivo de Medios de TransporteDocument14 paginiMantenimiento Preventivo de Medios de Transportecristian castroÎncă nu există evaluări

- Etapas de La Gestión de MantenimientoDocument15 paginiEtapas de La Gestión de MantenimientoEmily FarmerÎncă nu există evaluări

- Admi. MantenimentoDocument6 paginiAdmi. MantenimentoHeriberto Gutierrez CoronaÎncă nu există evaluări

- Instituto Tecnologico de Saltillo: Modalidad A DistanciaDocument5 paginiInstituto Tecnologico de Saltillo: Modalidad A DistanciaLuis SanchezÎncă nu există evaluări

- Unidad 5 Plan de Mantenimiento y para Que SirveDocument3 paginiUnidad 5 Plan de Mantenimiento y para Que SirveJorge Luis Villanueva HenriquezÎncă nu există evaluări

- Unidad 5 Plan de Mantenimiento y para Que Sirve F733cc1edb92d78Document4 paginiUnidad 5 Plan de Mantenimiento y para Que Sirve F733cc1edb92d78Ana CastilloÎncă nu există evaluări

- Registro de Mantenimiento de Equipo de Aplicación PDFDocument12 paginiRegistro de Mantenimiento de Equipo de Aplicación PDFPerla EspinolaÎncă nu există evaluări

- Diseño programa mantenimiento taller soldadura SENADocument13 paginiDiseño programa mantenimiento taller soldadura SENAGustavo Adolfo Alfonso RodriguezÎncă nu există evaluări

- Pasos para Elaborar El Programa de - MantenimientoDocument7 paginiPasos para Elaborar El Programa de - MantenimientoCessar VarqshanaÎncă nu există evaluări

- Ensayo Mtto para MoldesDocument7 paginiEnsayo Mtto para Moldeselmimo1880Încă nu există evaluări

- Actividad CabrujaDocument9 paginiActividad CabrujaLuis Hernández GarcíaÎncă nu există evaluări

- Informe Planeación Del Trabajo en MantenimientoDocument9 paginiInforme Planeación Del Trabajo en MantenimientoOmar Octavio Álvarez Pereira0% (1)

- Conceptos Basicos Del MantenimientoDocument8 paginiConceptos Basicos Del MantenimientoJosé CerrónÎncă nu există evaluări

- Ejemplo de AplicacionDocument5 paginiEjemplo de AplicacionElisa MarielÎncă nu există evaluări

- Mantenimiento PreventivoDocument14 paginiMantenimiento PreventivoJason GomezÎncă nu există evaluări

- Mantenimiento PreventivoDocument21 paginiMantenimiento PreventivojhonnyÎncă nu există evaluări

- Mantenimiento PreventivoDocument11 paginiMantenimiento PreventivoCarolÎncă nu există evaluări

- Gestión del mantenimiento de proyectos de telecomunicacionesDocument21 paginiGestión del mantenimiento de proyectos de telecomunicacionesandcamiloq3199Încă nu există evaluări

- Unidad IV GestionDocument24 paginiUnidad IV GestionJomaDiazÎncă nu există evaluări

- Gestión de Mantenimiento Trabajo IDocument26 paginiGestión de Mantenimiento Trabajo IManuelDomingoGonzalezTorresÎncă nu există evaluări

- Optimización de sistemas de producción a través del mantenimientoDocument27 paginiOptimización de sistemas de producción a través del mantenimientoDavidÎncă nu există evaluări

- Mantenimiento PreventivoDocument8 paginiMantenimiento PreventivoOsito BaylonÎncă nu există evaluări

- Sesion 2 -Planificacion y Programacion del Mantenimiento IndustrialDocument79 paginiSesion 2 -Planificacion y Programacion del Mantenimiento IndustrialDANISSA JANIRA CASTILLO ORTIZÎncă nu există evaluări

- Planeacion, Gestion, Control de MantenimientoDocument11 paginiPlaneacion, Gestion, Control de MantenimientoGlendis RiveroÎncă nu există evaluări

- La Norma Covenin 3049 JuanDocument4 paginiLa Norma Covenin 3049 JuanMarcos OliverosÎncă nu există evaluări

- Pasos para La Implementación de Un Plan de Mantenimiento PreventivoDocument4 paginiPasos para La Implementación de Un Plan de Mantenimiento PreventivoManuel ChavezÎncă nu există evaluări

- Conceptos Administrativos y Tecnicos Del Mantenimiento PreventivoDocument12 paginiConceptos Administrativos y Tecnicos Del Mantenimiento PreventivoAndres TrianaÎncă nu există evaluări

- Temas ExposicionesDocument22 paginiTemas ExposicionesAdrián PonceÎncă nu există evaluări

- Indicadores mantenimiento departamentoDocument28 paginiIndicadores mantenimiento departamentoLuis SalasÎncă nu există evaluări

- Sistemas de MantenimientoDocument30 paginiSistemas de MantenimientoSonia Anabel JaquezÎncă nu există evaluări

- Mantenimiento HospitalarioDocument12 paginiMantenimiento HospitalarioEnrique GranadosÎncă nu există evaluări

- Trabajo 2 de MantenimientoDocument10 paginiTrabajo 2 de MantenimientoRuben CardierÎncă nu există evaluări

- MANTENIMIENTO PREVENTIVO WordDocument5 paginiMANTENIMIENTO PREVENTIVO WordAgusÎncă nu există evaluări

- MANTENIMIENTO PREVENTIVO Parte 1Document13 paginiMANTENIMIENTO PREVENTIVO Parte 1IsraelValleÎncă nu există evaluări

- Entregable de Mntenimiento - 1Document19 paginiEntregable de Mntenimiento - 1marceo pardo0% (1)

- Clase 3. TIPOS DE MANTENIMIENTODocument24 paginiClase 3. TIPOS DE MANTENIMIENTOGerson Hernández FuentesÎncă nu există evaluări

- TRANSLOGISTICSDocument10 paginiTRANSLOGISTICSCLAUDIA LORENA TROCHEZ VIDALÎncă nu există evaluări

- Programa para La Aplicación Del Mantenimiento PreventivoDocument2 paginiPrograma para La Aplicación Del Mantenimiento PreventivoOSCAR ALFREDO JARAMILLO RODRIGUEZÎncă nu există evaluări

- Entrega de Trabajo Ii Corte Ii PDFDocument31 paginiEntrega de Trabajo Ii Corte Ii PDFMargenis CoelloÎncă nu există evaluări

- Introducción y Planeación Del Mantenimiento en Las EmpresasDocument4 paginiIntroducción y Planeación Del Mantenimiento en Las EmpresasGaldino FigueroaÎncă nu există evaluări

- Ensayo 20% Tercer Corte Mantenimiento Pedro PerezDocument12 paginiEnsayo 20% Tercer Corte Mantenimiento Pedro PerezPedro PerezÎncă nu există evaluări

- Ordenes de TrabajoDocument4 paginiOrdenes de TrabajoLopez PazÎncă nu există evaluări

- Mantenimiento en CarreterasDocument6 paginiMantenimiento en Carreterasleonardo vasquezÎncă nu există evaluări

- Análisis de La Norma COVENINDocument5 paginiAnálisis de La Norma COVENINLowisOdremanÎncă nu există evaluări

- Definiciones básicas mantenimiento SPDocument10 paginiDefiniciones básicas mantenimiento SPEliezerChirinosÎncă nu există evaluări

- Mantenimiento Preventivo EnsayoDocument8 paginiMantenimiento Preventivo EnsayoFernandoÎncă nu există evaluări

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoDe la EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoÎncă nu există evaluări

- UF1129 - Costes de los procesos de mecanizadoDe la EverandUF1129 - Costes de los procesos de mecanizadoÎncă nu există evaluări

- UF0163 - Mantenimiento básico de instalacionesDe la EverandUF0163 - Mantenimiento básico de instalacionesÎncă nu există evaluări

- Manejo de AlmacenDocument17 paginiManejo de AlmacenOmarÎncă nu există evaluări

- Manejo de Explosivos - Guia - Mineria PDFDocument20 paginiManejo de Explosivos - Guia - Mineria PDFEsperanza TvnÎncă nu există evaluări

- Manejo de Explosivos - Guia - Mineria PDFDocument20 paginiManejo de Explosivos - Guia - Mineria PDFEsperanza TvnÎncă nu există evaluări

- Administracion de La Calidad ALFARO CALDERONDocument149 paginiAdministracion de La Calidad ALFARO CALDERONepinedacÎncă nu există evaluări

- Gestión del mantenimiento en hospitalesDocument207 paginiGestión del mantenimiento en hospitalesMauricio Cascella0% (1)

- 5 Manejo-ExplosivosDocument20 pagini5 Manejo-Explosivosgustavo rodriguezÎncă nu există evaluări

- Automatizacion de La ManufacturaDocument23 paginiAutomatizacion de La ManufacturaRene100% (1)

- QFD Paso A PasoDocument24 paginiQFD Paso A PasoMario Salinas0% (1)

- Curso 8 DisciplinasDocument40 paginiCurso 8 DisciplinasOmar100% (1)

- 09 Administracion Calidad PDFDocument65 pagini09 Administracion Calidad PDFMarcelo ZilvettiÎncă nu există evaluări

- Programacion de MantenimientoDocument1 paginăProgramacion de MantenimientoOmarÎncă nu există evaluări

- Control de Calidad en Mantenimiento.1 PDFDocument3 paginiControl de Calidad en Mantenimiento.1 PDFJuan Jose Vaquera Vargas100% (1)

- Organizacion MantenimienDocument168 paginiOrganizacion MantenimienbocarsoÎncă nu există evaluări

- Ongs 0354 PDFDocument90 paginiOngs 0354 PDFDeri Jhair Salas Mendoza100% (1)

- Instructivo para El Mantenimiento de Equipos BiomedicosDocument14 paginiInstructivo para El Mantenimiento de Equipos BiomedicosJavier BriceñoÎncă nu există evaluări

- Manual de Diseño IndustrialDocument96 paginiManual de Diseño Industrialwhitew16100% (6)

- Guia - OMS - Mantenimiento de Equipos MedicosDocument96 paginiGuia - OMS - Mantenimiento de Equipos MedicosCarlos Terré100% (1)

- Manual - de - Especificaciones - Tecnicas - Segundo - Nivel - ActualizadoEC - 21 Juni PDFDocument336 paginiManual - de - Especificaciones - Tecnicas - Segundo - Nivel - ActualizadoEC - 21 Juni PDFPaula OspinaÎncă nu există evaluări

- Interpretacion ISO 9001 2015Document111 paginiInterpretacion ISO 9001 2015OmarÎncă nu există evaluări

- Plan Maestro de Mtto HospitalarioDocument144 paginiPlan Maestro de Mtto HospitalarioLucas VargasÎncă nu există evaluări

- Manual Administracion Del MantenimientoDocument25 paginiManual Administracion Del MantenimientoOmarÎncă nu există evaluări

- Manual de Mantenimiento de Ingenieria BiomedicaDocument104 paginiManual de Mantenimiento de Ingenieria BiomedicaEduardo PerezÎncă nu există evaluări

- GM 140812173302 Phpapp01Document231 paginiGM 140812173302 Phpapp01Carlos Jose Sibaja CardozoÎncă nu există evaluări

- Libro Proyectos-Formulacion-evaluacion-y-control-Arboleda-Velez-German PDFDocument608 paginiLibro Proyectos-Formulacion-evaluacion-y-control-Arboleda-Velez-German PDFDairo Masmela Montero100% (4)

- Manual de mantenimiento completo equipos fábricaDocument93 paginiManual de mantenimiento completo equipos fábricaJosé E Ortiz R90% (10)

- Diseno de Herrramental - 2008Document219 paginiDiseno de Herrramental - 2008choks007100% (1)

- Introduccion Al Algebra Lineal NumericaDocument151 paginiIntroduccion Al Algebra Lineal NumericaOmarÎncă nu există evaluări

- 2.18 PortalesDocument3 pagini2.18 PortalesOmarÎncă nu există evaluări

- Ud 2-1 Principios Basicos en La Busqueda de InformacionDocument1 paginăUd 2-1 Principios Basicos en La Busqueda de InformacionTanisha NobleÎncă nu există evaluări

- Péndulo de Curie: la pérdida de magnetismo por acción del calorDocument4 paginiPéndulo de Curie: la pérdida de magnetismo por acción del calorVictor Jesus100% (3)

- Estudios de Ingenieria Definitivos de La Via Zamora La EspeDocument201 paginiEstudios de Ingenieria Definitivos de La Via Zamora La EspeGalo Vasquez SevillaÎncă nu există evaluări

- Acta 1 Toma de Medidas Anropometricas Peso y Talla 150820Document5 paginiActa 1 Toma de Medidas Anropometricas Peso y Talla 150820Kelly RestrepoÎncă nu există evaluări

- Libro Rojo de Flora AmenazadaDocument600 paginiLibro Rojo de Flora AmenazadaJehan Ninon RiosÎncă nu există evaluări

- Xiv Semana Servicios Auxiliares MinerosDocument22 paginiXiv Semana Servicios Auxiliares MinerosEdgarÎncă nu există evaluări

- ES - Como Instalar Tiras LEDDocument12 paginiES - Como Instalar Tiras LEDAntonio BrasíliaÎncă nu există evaluări

- Alejandre Jose EA5Document11 paginiAlejandre Jose EA5Francisco Nuñez EstradaÎncă nu există evaluări

- Clasificación y características geométricas de carreterasDocument17 paginiClasificación y características geométricas de carreterasDiana Ramirez0% (1)

- Control de Temperatura Del Cuarto FríoDocument4 paginiControl de Temperatura Del Cuarto FríoCristhiam Alexis Serrano RicoÎncă nu există evaluări

- Propuesta para La Recuperacion de Las Poblaciones de Caoba en El Peru PDFDocument22 paginiPropuesta para La Recuperacion de Las Poblaciones de Caoba en El Peru PDFcdanielenriquezÎncă nu există evaluări

- Guiá Comprension LectoraDocument2 paginiGuiá Comprension Lectorajuana tapiaÎncă nu există evaluări

- Trabajo Hidro11Document13 paginiTrabajo Hidro11Nelson AlarconÎncă nu există evaluări

- EVIDENCIA Plan MaestroDocument11 paginiEVIDENCIA Plan MaestroJuan Esteban AcostaÎncă nu există evaluări

- Tesis Daños A Barrenas PDFDocument103 paginiTesis Daños A Barrenas PDFItzel Prado GutiérrezÎncă nu există evaluări

- Ejercicio 1Document6 paginiEjercicio 1Fabiola CahuecÎncă nu există evaluări

- Hortus 20220707094447 FichaTecnicaTEBUSAC25EWTebuconazoleHortusDocument3 paginiHortus 20220707094447 FichaTecnicaTEBUSAC25EWTebuconazoleHortusCharles Cipriano AvalosÎncă nu există evaluări

- Carpeta Pedagogica Jae 2015 Richard PDFDocument26 paginiCarpeta Pedagogica Jae 2015 Richard PDFAngel F. Quispe Cami100% (1)

- FetichismosDocument10 paginiFetichismosJavier SánchezÎncă nu există evaluări

- LACTEOSDocument23 paginiLACTEOSNatali Flores TiburcioÎncă nu există evaluări

- Clases de tratamientos metalúrgicosDocument8 paginiClases de tratamientos metalúrgicostecccÎncă nu există evaluări

- AlfareríaDocument7 paginiAlfareríaBrigitte RamirezÎncă nu există evaluări

- Teoria Tema 1Document21 paginiTeoria Tema 1Elisa SanlésÎncă nu există evaluări

- Albert Einstein Clave 1Document1 paginăAlbert Einstein Clave 1David FuentesÎncă nu există evaluări

- El Sacramento en Su Dimensión Simbólica Como Manifestación Del Amor y La Misericordia de Dios Con El Ser HumanoDocument2 paginiEl Sacramento en Su Dimensión Simbólica Como Manifestación Del Amor y La Misericordia de Dios Con El Ser HumanoJorge Humberto Ordóñez TorresÎncă nu există evaluări

- Mampostería EcuadorDocument30 paginiMampostería EcuadorOscar VillaÎncă nu există evaluări

- Sistemas BlandosDocument103 paginiSistemas BlandosjuanÎncă nu există evaluări

- GeometriaDocument24 paginiGeometriaJaime Sarmiento ZegarraÎncă nu există evaluări

- Marcas BlancasDocument7 paginiMarcas BlancasJuanito CaminanteÎncă nu există evaluări

- Pta SECU - Plan Mantencion CCTV COPEC - 100621Document14 paginiPta SECU - Plan Mantencion CCTV COPEC - 100621daniel correa berriosÎncă nu există evaluări

- Cuestionario Sobre Doctrina de Dios y Declaraciones DoctrinalesDocument14 paginiCuestionario Sobre Doctrina de Dios y Declaraciones DoctrinalesArturo Cordova FloresÎncă nu există evaluări