Documente Academic

Documente Profesional

Documente Cultură

Ingenieria II Derivados Carnicos

Încărcat de

Alicia Calderon Paredes0 evaluări0% au considerat acest document util (0 voturi)

36 vizualizări11 paginiIngenieria II derivados carnicos

Titlu original

Ingenieria II derivados carnicos

Drepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentIngenieria II derivados carnicos

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

36 vizualizări11 paginiIngenieria II Derivados Carnicos

Încărcat de

Alicia Calderon ParedesIngenieria II derivados carnicos

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 11

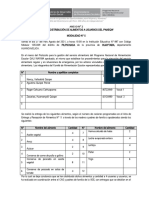

I.

PROCESO DE ELABORACIÓN DE LA HAMBURGUESA:

La hamburguesa es un producto molido, fresco que se prepara con

carne de diferentes especies entre ellas la de res, mezclada con grasa

de cerdo y aumentado con harinas y/o almidones (yuca, papa) y que

debe ser congelada para su conservación

https://www.academia.edu/13394767/MARCO_TEORICO_DIAGRAMA_DE_FLUJO_

JAMON_INGLES

II. PROCESO DE ELABORACIÓN NUGGET:

Es un producto elaborado principalmente con carne de pollo; el cual

es moldeado, apanado, pre frito y congelado. Los ingredientes

principales para su formulación son: trutro con piel y pechuga de pollo

deshuesada, harina de trigo, espesantes, sal, emulsificantes y

condimentos. A nivel industrial, la preparación del Nuggets de pollo se

inicia con el molido de la carne y el cuero de pollo, posteriormente se

adicionan los aditivos, los cuales han sido previamente dosificados y

mezclados antes de ser incorporados a la masa de pollo. Luego, se

realiza el mezclado, hasta lograr una masa homogénea. En forma

paralela, se prepara el rebozado y el empanizado, ya que, una vez

formada la masa de pollo, ésta pasa a través de una máquina

formadora, que le proporciona la forma característica al producto.

A través de una cinta transportadora se sumerge en la rebozadora y

empaniza dora; luego se somete a una fritura (freidor continuo).

Posteriormente, el producto ingresa al túnel de congelación a una

temperatura de 25ºC y un tiempo de residencia de 30 minutos.

Finalmente, son envasados, y almacenados en una cámara (-25 a -

28°C).

III. PROCESO DE ELABORACIÓN CABANOSI:

DEFINICION:

El cabanossi es una especie de salchicha seca, similar a un salami suave. Este

hecho de carne de cerdo y ternera, ligeramente, ahumado. Tradicionalmente

tiene una forma de una salchicha larga y delgada de entre 20 y 40 centímetros

de largo, y 1.5 centímetros de diámetro algunas de las variaciones de cabanossi

incluyen la de pollo y pato.

PROCESO:

IV. PROCESO DE ELABORACIÓN HOT DOG:

Es un embutido escaldado constituido por una masa hecha a base de

32 % de carne de bovino y/o porcino como mínimo y un máximo de 26

%, 16 %, 13 % y 3 % de tejido graso de porcino, de pellejo de porcino,

de otras carnes‖ y de verduras (cebollas y/o ajos) respectivamente,

todo lo cual debe estar perfectamente triturado y mezclado con

agregados de condimentos uniformemente distribuidos,

pudiéndoseles agregar además. Opcionalmente puede agregarse

además, en un máximo de 10 %, una mezcla de partes iguales de

almidón o fécula (como ligante) y harina de soya siendo su longitud de

15 centímetros (RSA, 1984). El procesamiento del hot dog,

esencialmente, sigue las mismas etapas de la elaboración de la

jamonada diferenciándose en la formulación y en el tipo de envoltura

utilizada para su embutido.

V. PROCESO DE ELABORACIÓN CHORIZO:

DESCRIPCION DEL PRODUCTO

El chorizo es un embutido crudo, de origen español, que difiere muy poco de la

longaniza en cuanto a su composición. Se elabora a partir de carne picada de

cerdo revuelta con sal, especias y nitrato de potasio. El producto es embutido en

tripa de cerdo y atado en fracciones de 10 a 25 centímetros. Existen diferentes

clases y técnicas de elaboración dependiendo de los gustos de cada país, sin

embargo, los condimentos comunes son la sal, el ajo, especias y chiles. En

términos generales se les puede clasificar en cuatro categorías: de primera o

especial hechos con lomo o jamón puros; de segunda o categoría industrial, que

contienen 50% de lomo o jamón de cerdo y 50% de carne de ternera; la tercera,

elaborada con un 75% de carne de vacuno y 25% de cerdo; de cuarta o tipo

económico, que lleva carne de vacuno, otros tipos de carne o sustitutos de carne,

adicionadas con grasa de cerdo. En algunos países el chorizo se vende en forma

cruda requiriéndose una etapa de freído antes de su consumo. No obstante, en

el procedimiento tradicional el chorizo es desecado y ahumado, proceso en que

la actividad acuosa se disminuye hasta un punto en que se impide el crecimiento

microbiano (0.6 – 0.75). Durante el desecado ocurre la maduración del producto,

que es un fenómeno bioquímico y microbiano muy complejo, donde se presentan

tres fenómenos importantes: el enrojecimiento, el aumento de consistencia y la

aromatización.

DESCRIPCION DEL PROCESO

Selección: usar carne de res y cerdo, de baja humedad y con un pH no mayor

de 6.2. La grasa de cerdo (tocino) debe ser consistente y sustanciosa

Lavado: lavar la carne con agua corriente y sumergirla inmediatamente en una

solución de germicida (puede ser cloro)

Picado: se pica la carne de res con un disco de 5 mm, la de cerdo con uno de 12

mm y la grasa en cubos de 25 mm.

Mezclado: se mezclan las carnes y grasa, se adicionan las sales, los

condimentos y el hielo hasta obtener una masa homogénea.

Reposo: se deja reposar la masa en refrigeración durante 24 horas. En esta

etapa también se conoce como añejamiento y en ella se desarrollan las

reacciones de maduración de la masa.

Embutido: se embute la masa en una tripa angosta de cerdo (unos 30 mm), la

cual debe haber sido lavada y esterilizada antes de usar. Para llenar se emplea

una boquilla de una tercera parte del ancho de la tripa (10 mm)

Atado: se atan las tripas embutidas según la manera acostumbrada para cada

tipo de chorizo.

Lavado: se cuelgan en ganchos y se lavan con agua potable para eliminar los

residuos de masa adheridos a la superficie de la tripa.

Presecado: se trasladan los chorizos a una cámara de presecado durante 6 a 8

horas a temperatura ambiente. Durante esta etapa se presentan las reacciones

de maduración de la masa.

Ahumado: los chorizos se ponen en el ahumador donde adquirirán el aroma y

color del humo, además de mejorar su capacidad de conservación.

Almacenamiento: los chorizos se almacenan en refrigeración a 4 °C, hasta el

momento de su venta.

VI. PROCESO DE ELABORACIÓN JAMÓN SERRANO

Salazón del jamón serrano

Algunos productores realizan un procedimiento que viene de antiguo antes de

comenzar la salazón. Éste consiste en apretar la pieza para “exprimir” la sangre

que haya podido quedar en el interior. Para ello se utiliza una superficie plana y

se coloca un peso encima del jamón que ejerza presión continua a la carne.

Una vez hecho esto, los jamones son llevados a la sala de salado, donde serán

colocados de forma horizontal y cubiertos de sal marina, creando varias filas de

altura. Durante un período que viene determinado por el peso de los jamones

(por lo general se calcula un día por cada kg que pese la pieza), estos irán

absorbiendo la sal hasta la zona muscular, con el fin de adquirir el nivel adecuado

para su conservación y para su posterior consumo. La sala de salado debe tener

unas condiciones ambientales adecuadas, con una temperatura que oscile entre

1ºC y 5ºC y una humedad relativa de entre 80ºC y 90ºC.

Asentamiento

Una vez hecho esto, las capas más superficiales del jamón ya tendrán un nivel

de sal adecuado, pero las zonas internas todavía no. Por eso es necesario un

período de equilibrado o asentamiento que suele ser de entre 50 y 90 días

dependiendo del nivel de contenido graso, en el cual la sal se distribuirá de forma

uniforme por toda la pieza. Durante este proceso, la temperatura de la sala debe

ir variando. En la fase inicial será de unos 5ºC, pero deberá aumentar

progresivamente hasta 16ºC o 20ºC, justo antes de ser trasladados a la sala de

secado.

Eliminación de la sal superficial

En los métodos tradicionales se utilizan unos cepillos con púas para eliminar la

sal del exterior, mientras que los métodos más modernos utilizan máquinas que

aplican agua caliente y frotan de forma automática. Esta etapa es muy

importante, ya que la sal superficial, si bien sirve para conservar, no dejaría

florecer el hongo y la flora que recubrirá, el jamón y lo protegerán de las bacterias

y los cambios de temperatura o humedad.

Etapa de secado

El siguiente paso consiste en pasar la pieza de jamón serrano a los secaderos

naturales o artificiales dispuestos para este fin. Es muy importante que se

mantenga un riguroso control de la ventilación, de la humedad (entre 68% y 76%)

y de la temperatura (unos 15ºC), y que se exponga a estas condiciones durante

un período de entre 6 y 9 meses, momento en el que la grasa se comienza a

fusionar con la carne magra y en el que el jamón adquiere su identidad, sabor y

aroma.

Curación, maduración y envejecimiento en bodega

La sala de curación debe estar a una temperatura de entre 15ºC y 25ºC (con

oscilaciones) y una humedad relativa de entre el 40% y el 65%. Los jamones y

paletas son separados en base a su peso y calidad y dispuestos de forma

ordenada para curarse, madurarse y envejecer durante un período que va de 6

a 8 meses, dependiendo de la calidad de los mismos. Este microclima óptimo se

suele encontrar en las bodegas, razón por la cual muchos jamones serranos son

denominados de “bodega”.

VII. PROCESO DE ELABORACIÓN JAMÓN INGLES:

VIII. PROCESO DE ELABORACIÓN MORZILLA

Definición:

La morcilla es un embutido sin carne que se rellena con sangre coagulada (en la

mayoría de los casos de cerdo), arroz extra, manteca de cerdo, sal y cebolla; y

es aderezada con especias para conseguir su sabor característico

(principalmente pimienta y pimentón). Para una elaboración de la morcilla de

Burgos a nivel industrial se llevan a cabo multitud de fases.

Etapas de procesos:

Recepción de materia prima

Las materias primas son recibidas, bien congeladas o refrigeradas, diariamente

de diversos proveedores, quienes las transportan en camión refrigerado. La

descarga se realiza en una zona destinada a tal efecto.

Mezclado de ingredientes

Los porcentajes aproximados de cada ingrediente son:2

Cebolla 45 %

Arroz 20 %

Manteca de cerdo 15 %

Sangre 15 %

Especias y sal 5 %

En primer lugar se realiza el picado de la cebolla y de la grasa para conseguir el

calibre deseado. Posteriormente se mezclan los productos picados con los

demás ingredientes en la máquina mezcladora (arroz, sangre y especias), la cual

contribuye al homogeneizado la masa.

Embutido

Una vez hecha la masa se procede a su embutido. Esta etapa consiste en el

llenado de las tripas con la masa obtenida de la mezcladora. Las tripas se llenan

con ayuda de la embutidora. Cuando están llenas, las piezas son delimitadas

mediante un atado con cuerda o grapado.

Cocido

El producto una vez embutido y grapado, es sometido a un tratamiento térmico,

que consiste en introducir el producto en una caldera con agua próxima a los

100 ºC durante 30 minutos. Una vez sometido el producto al tratamiento térmico

deseado se debe proceder al enfriamiento inmediato del mismo. El enfriamiento

se lleva a cabo en cámaras de oreo, donde se deseca la parte externa de

la morcilla y se enfría el producto para poder realizar su posterior envasado.

Envasado

Una vez enfriado el producto, se procede a su envasado y posterior etiquetado.

IX. PROCESO DE ELABORACIÓN SALCHICHA

SALCHICHAS ESTILO VIENA:

DESCRIPCION DEL PRODUCTO

Las salchichas se clasifican como embutidos escaldados y en su elaboración se

pueden usar carnes de muy diverso origen, lo que determina su calidad y precio.

Se prefiere carne recién sacrificada de novillos, terneras y cerdos jóvenes y

magros, en vista que este tipo de carne posee fibra tierna y se aglutina y amarra

fácilmente. Además, carece de grasa interna y es capaz de fijar gran cantidad de

agua. Estos productos son de consistencia suave, elevada humedad y corta

duración (unos 8 días en refrigeración).

En la elaboración de las salchichas estilo Viena se emplea carne de res y cerdo,

grasa y hielo. La carne de cerdo confiere color entre rosa claro y rojo mate a la

masa, en cambio la carne de res presenta un color rojo claro e intenso, que da

consistencia a la masa y sabor fuerte. Es indispensable un mezclador (cutter)

para formar una emulsión y para ayudar a su formación se agrega hielo. Reciben

un tratamiento térmico que coagula las proteínas y le dan una estructura firme y

elástica; posteriormente se ahuman para darles un sabor específico.

DESCRIPCION DEL PROCESO

Recibo y Selección: se usa carne de res y carne magra de cerdos jóvenes con

poco tejido conectivo, las cuales deben estar refrigeradas. Troceado: las pieza

de carne seleccionadas se cortan en trozos pequeños de aproximadamente 7 x

7 centímetros se lavan con agua limpia .y seguidamente se congelan por 24

horas para reducir la contaminación y facilitar la operación de molienda.

Molienda: las carnes y la grasa se muelen, cada una por aparte. Para las carnes

e usa un disco de 3 mm y para la grasa el disco de 8 mm. Picado y Mezclado:

esta operaciones se realizan en forma simultánea en un aparato llamado cutter,

el cual está provisto de cuchillas finas que pican finamente la carne y producen

una mezcla homogénea Al picar y mezclar se debe seguir el siguiente orden de

agregación de los ingredientes:

1. Carne magra de cerdo y res, sal y fosfatos, a velocidad lenta hasta obtener

una masa gruesa pero homogénea.

2. Se aumenta la velocidad y se incorpora el hielo; se bate hasta obtener una

masa fina y bien ligada.

3. Se incorpora la lonja o la carne de cerdo grasosa.

4. Se agregan los condimentos y el ascorbato. La temperatura de la pasta no

debe exceder de 15 °C. El proceso se suspende cuando la emulsión se muestre

homogénea.

Embutido: la masa de carne se traslada a la máquina embutidora y allí se llena

en fundas sintéticas de calibre entre 18 y 20 mm. El embutido de las salchichas

Viena debe efectuarse bastante suelto, para que la masa tenga espacio

suficiente y no se reviente la tripa. Atado: las salchichas se amarran en cadena,

aproximadamente cada 10 centímetros, utilizando hilo de algodón. Tratamiento

térmico: se realiza en 3 fases:

• Calentamiento a 50°C entre 10 y 30 minutos según el calibre.

• Ahumado a 60-80°C durante 10-30 minutos según el calibre.

• Pasteurización (escaldado) en agua a 75-82°C por 10 minutos para salchichas

delgadas.

Enfriamiento: después de la cocción la temperatura debe bajarse bruscamente

mediante una ducha fría o con hielo picado. Almacenamiento: Las salchichas se

cuelgan para que sequen y se almacenan bajo refrigeración.

X. PROCESO DE ELABORACIÓN PATE

PROCEDIMIENTO

En la olla de dos litros se vierte la taza y media de agua y se coloca al fuego,

cuando suelte el hervor se añade el hígado y se deja cocer por cinco minutos; al

cabo de este lapso se deja enfriar.

Aparte, en el recipiente de medio litro se vacían la fécula, pimienta, cebolla, ajo,

azúcar, vitamina C y nitrito de sodio, se revuelven bien con la cuchara sopera.

En la licuadora se colocan el hígado (ya frío), la carne molida y el lardo, se

muelen a velocidad media y poco a poco se agregan los condimentos del paso

2, licuando hasta que se incorporen a la carne, en ese momento se añade

lentamente el hielo picado.

Cuando la pasta tenga una consistencia homogénea se vacía en el recipiente de

plástico, se tapa y se deja reposar en el refrigerador durante ocho horas.

Al cabo de ese lapso se añaden los dos litros de agua en la olla de tres litros y

se pone al fuego; una vez que empiece a hervir se introduce el recipiente con la

pasta, de manera que el agua lo cubra completamente (asegúrese de que no le

entre agua), enseguida se tapa la olla y se deja cocer el paté por diez minutos.

ENVASADO, CONSERVACIÓN Y CADUCIDAD

Transcurrido el tiempo de cocción, el paté se saca y se deja enfriar a temperatura

ambiente, puede conservarlo en el mismo recipiente dentro del refrigerador,

después de dos horas estará listo para su consumo. No olvide colocarle una

etiqueta con el nombre del producto, la fecha de elaboración y la de caducidad.

El paté elaborado mediante esta tecnología tiene una duración de un mes,

siempre y cuando lo mantenga en refrigeración.

XI. PROCESO DE ELABORACIÓN JAMONADA

Elaboración

El primer paso de la elaboración pasa por determinar el peso de la pieza para

saber los días de salado necesarios y el contenido en grasa para determinar los

de secado. El proceso tecnológico empieza por un sangrado, es decir, un masaje

para eliminar los restos de sangre ya que ésta podría ser contaminante. Se

procede a una nitrificación, la inyección de una solución de agua con todos los

aditivos por diferentes partes de la pata y de esta manera repartir la solución

homogéneamente. Después se deja reposar unas 24 horas para absorber los

aditivos y disminuir la temperatura. La etapa siguiente es la de secado, en la que

se cubre la pieza con sal gruesa y se consigue una ligera disminución del

contenido acuoso, entre un 6% y 8%. La sal penetrará dentro y el agua, por

diferencia de gradiente, saldrá fuera.

Para favorecer la pérdida se disponen las piezas unas encima de otras y así

ejercen presión. El tiempo de salado viene dado por el peso de la pieza, un día

por cada kilo de peso. Finalizada esta etapa se limpia la pieza con agua fría y se

cuelga para acabar de eliminar el agua de limpieza. Se procederá a un post-

salado para seguir disminuyendo la cantidad de agua y repartir uniformemente

la sal introducida. Aquí se alcanza una pérdida de humedad aproximada del 18%.

Esta etapa dura entre 50 y 60 días. Después se procede a un secado en el que

se somete el alimento a una temperatura de 12ºC y una baja humedad relativa

(85%-90%), con esta acción se pierde el 30% de agua del producto.

El tiempo aproximado de duración de esta etapa es de 90 o 100 días.

Posteriormente se procede a la fermentación, se aumenta la temperatura a 25ºC,

y se mantiene la humedad relativa. Con esta temperatura se favorece la acción

de los microorganismos causantes de la formación del gel cárnico y se obtiene

la textura final del jamón tradicional. Dura aproximadamente 40 días. Finalmente

se lleva a cabo el asentamiento, la fase final en que se disminuye la temperatura

y se deja el producto en reposo en las bodegas destinadas. El objetivo es que el

jamón adquiera el gusto y aroma finales. La duración de esta etapa suele ser de

30 días.

XII. LECHOS POROSOS

http://tesis.uson.mx/digital/tesis/docs/5207/capitulo3.pdf

http://www.ciap.org.ar/Sitio/Archivos/Elaboracion%20de%20productos%20carnicos.p

df

http://repositorio.sibdi.ucr.ac.cr:8080/jspui/bitstream/123456789/421/1/25287.pdf

http://repository.lasalle.edu.co/bitstream/handle/10185/6648/00797697.pdf?sequen

ce=1&isAllowed=y

http://dspace.udla.edu.ec/bitstream/33000/4172/1/UDLA-EC-TIAG-2015-

08%28S%29.pdf

https://docplayer.es/15361063-Elaboracion-de-productos-carnicos.html

http://www.fao.org/3/a-au165s.pdf

https://www.mapa.gob.es/ministerio/pags/biblioteca/hojas/hd_1989_04.pdf

S-ar putea să vă placă și

- Evaluación Sensorial en La Industria Alimentaria ManualDocument21 paginiEvaluación Sensorial en La Industria Alimentaria ManualAlicia Calderon ParedesÎncă nu există evaluări

- Metodos para Determinar El Rendimiento de La Obtencion de Almidon de YucaDocument10 paginiMetodos para Determinar El Rendimiento de La Obtencion de Almidon de YucaAlicia Calderon ParedesÎncă nu există evaluări

- Evaluación Sensorial en La Industria Alimentaria ManualDocument22 paginiEvaluación Sensorial en La Industria Alimentaria ManualAlicia Calderon ParedesÎncă nu există evaluări

- PRODUCCIÓN de FRIO Ingenieria de FrioDocument6 paginiPRODUCCIÓN de FRIO Ingenieria de FrioAlicia Calderon ParedesÎncă nu există evaluări

- Guia de Practica de Un Intercambiador de PlacasDocument3 paginiGuia de Practica de Un Intercambiador de PlacasAlicia Calderon ParedesÎncă nu există evaluări

- Metodos para Determinar El Rendimiento de La Obtencion de Almidon de YucaDocument10 paginiMetodos para Determinar El Rendimiento de La Obtencion de Almidon de YucaAlicia Calderon ParedesÎncă nu există evaluări

- Guia de Practica de Un Intercambiador de PlacasDocument3 paginiGuia de Practica de Un Intercambiador de PlacasAlicia Calderon ParedesÎncă nu există evaluări

- Bioingenieria Que Estudia PDFDocument6 paginiBioingenieria Que Estudia PDFAlicia Calderon ParedesÎncă nu există evaluări

- Descripción Breve de La Compañía GloriaDocument4 paginiDescripción Breve de La Compañía GloriaAlicia Calderon Paredes100% (2)

- Diseño de Una EnchapadoraDocument7 paginiDiseño de Una EnchapadoraAlicia Calderon ParedesÎncă nu există evaluări

- Que estudia la bioingenieríaDocument5 paginiQue estudia la bioingenieríaAlicia Calderon ParedesÎncă nu există evaluări

- Las 7 Herramientas Básicas de La CalidadDocument15 paginiLas 7 Herramientas Básicas de La CalidadAlicia Calderon ParedesÎncă nu există evaluări

- Filosofias de La CalidadDocument11 paginiFilosofias de La CalidadAlicia Calderon ParedesÎncă nu există evaluări

- Extracción de Aceites Esenciales Por DestilaciónDocument1 paginăExtracción de Aceites Esenciales Por DestilaciónAlicia Calderon ParedesÎncă nu există evaluări

- Filosofias de La CalidadDocument11 paginiFilosofias de La CalidadAlicia Calderon ParedesÎncă nu există evaluări

- La mejora continua y los modelos de excelenciaDocument16 paginiLa mejora continua y los modelos de excelenciaAlicia Calderon Paredes100% (1)

- Implementación de Una Planta Procesadora de SalsasDocument4 paginiImplementación de Una Planta Procesadora de SalsasAlicia Calderon ParedesÎncă nu există evaluări

- Descripción Breve de La Compañía AlicorpDocument4 paginiDescripción Breve de La Compañía AlicorpAlicia Calderon ParedesÎncă nu există evaluări

- Documentacion de Los S.G.CDocument4 paginiDocumentacion de Los S.G.CAlicia Calderon ParedesÎncă nu există evaluări

- Presentación2 Control EstadisticoDocument11 paginiPresentación2 Control EstadisticoAlicia Calderon ParedesÎncă nu există evaluări

- Normas diseño máquinasDocument4 paginiNormas diseño máquinasAlicia Calderon Paredes100% (4)

- Varianza MuestralDocument12 paginiVarianza Muestralaugusto bimberto94% (16)

- Documentacion de Los S.G.C.Document3 paginiDocumentacion de Los S.G.C.Alicia Calderon ParedesÎncă nu există evaluări

- Guia de Practica de Intercambiador de PlacasDocument4 paginiGuia de Practica de Intercambiador de PlacasAlicia Calderon ParedesÎncă nu există evaluări

- Administración de La CalidadDocument3 paginiAdministración de La CalidadAlicia Calderon ParedesÎncă nu există evaluări

- Enchapadora ManualDocument13 paginiEnchapadora ManualAlicia Calderon ParedesÎncă nu există evaluări

- Documentacion de Los S.G.CDocument4 paginiDocumentacion de Los S.G.CAlicia Calderon ParedesÎncă nu există evaluări

- Universidad Nacional de CajamarcaDocument9 paginiUniversidad Nacional de CajamarcaAlicia Calderon ParedesÎncă nu există evaluări

- Guia de Practica de Intercambiador de PlacasDocument4 paginiGuia de Practica de Intercambiador de PlacasAlicia Calderon ParedesÎncă nu există evaluări

- Platos Faciles y Rapidos 0.compressedDocument59 paginiPlatos Faciles y Rapidos 0.compressedlauraÎncă nu există evaluări

- Informacion Ecologicos NovbreDocument34 paginiInformacion Ecologicos NovbreCamilo ForeroÎncă nu există evaluări

- Práctica de HamburguesaDocument2 paginiPráctica de HamburguesaSheilly BravoÎncă nu există evaluări

- Eco-elaboración agrícolaDocument5 paginiEco-elaboración agrícolaJulian SoloÎncă nu există evaluări

- DietaDocument6 paginiDietaHeiner CalderaÎncă nu există evaluări

- Proceso de producción de galletas rellenasDocument5 paginiProceso de producción de galletas rellenasRafael PeraltaÎncă nu există evaluări

- Cetosis franca con alimentos permitidos y restringidosDocument1 paginăCetosis franca con alimentos permitidos y restringidosLibélula De DalíÎncă nu există evaluări

- Como Armar Una OrdenDocument5 paginiComo Armar Una OrdenAlberto RomeroÎncă nu există evaluări

- Receta Ceviche PescadoDocument2 paginiReceta Ceviche PescadoPlineo BurzumÎncă nu există evaluări

- Hoja FinanzasDocument8 paginiHoja FinanzasMilton BorjasÎncă nu există evaluări

- Seco de ChaveloDocument24 paginiSeco de ChaveloSaul L. Torres100% (2)

- Cuaderno Diario Menu Almuerzo FormulasDocument7 paginiCuaderno Diario Menu Almuerzo FormulasVeronica GaleanoÎncă nu există evaluări

- Control de alergenos alimentariosDocument3 paginiControl de alergenos alimentarioserikaÎncă nu există evaluări

- Carpeta actividades COVIDDocument29 paginiCarpeta actividades COVIDGrabiela CoronaÎncă nu există evaluări

- Edad Moderna GastronomíaDocument3 paginiEdad Moderna GastronomíaVegetto Super BallÎncă nu există evaluări

- Guia Alimentacion Turbosteps 1Document1 paginăGuia Alimentacion Turbosteps 1marcelaÎncă nu există evaluări

- Acta distribución alimentos PNAEQWDocument2 paginiActa distribución alimentos PNAEQWNancy Valladolid QuispeÎncă nu există evaluări

- Pasteleria 1Document4 paginiPasteleria 1Justo Angel Vasquez TrujiilloÎncă nu există evaluări

- SanguitoDocument7 paginiSanguitoBAR BITTERSÎncă nu există evaluări

- Tabla de Calorías, Información Nutricional, Calorías en Los Alimentos - MyFitnessPalDocument4 paginiTabla de Calorías, Información Nutricional, Calorías en Los Alimentos - MyFitnessPalmilagros villaÎncă nu există evaluări

- Razonamiento Logico Utilizando ObjetosDocument52 paginiRazonamiento Logico Utilizando Objetoscarolina nuñezÎncă nu există evaluări

- Cremas Vegetales para BatirDocument5 paginiCremas Vegetales para BatirGloria RamirezÎncă nu există evaluări

- Matematica Basica Tarea 2.1Document6 paginiMatematica Basica Tarea 2.1Elba Zabala Encarnaci�nÎncă nu există evaluări

- Trabajo en Grupo Powerpoint OfimaticaDocument12 paginiTrabajo en Grupo Powerpoint OfimaticamjuliovaÎncă nu există evaluări

- Recetario: Ensalada de Garbanzos CrocantesDocument11 paginiRecetario: Ensalada de Garbanzos CrocantesAndreaGiustinianovichFehrmannÎncă nu există evaluări

- EscandalloDocument7 paginiEscandalloManuel Gonzalez JuradoÎncă nu există evaluări

- Ice Cream Spreadsheet 1Document15 paginiIce Cream Spreadsheet 1Jose Gregorio CamposÎncă nu există evaluări

- Costillas glaseadas y tiras de pollo crujientesDocument4 paginiCostillas glaseadas y tiras de pollo crujientesBorja Gonzalez PinedaÎncă nu există evaluări

- Algas y SetasDocument6 paginiAlgas y SetasraquelÎncă nu există evaluări

- Tiempo de Fogata-RefrigerioDocument3 paginiTiempo de Fogata-Refrigerioselene trujilloÎncă nu există evaluări