Documente Academic

Documente Profesional

Documente Cultură

Horno Básico de Oxigeno

Încărcat de

Luis PeñaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Horno Básico de Oxigeno

Încărcat de

Luis PeñaDrepturi de autor:

Formate disponibile

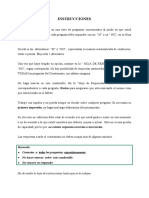

Horno Básico de Oxigeno (BOF)

Consiste en una olla de acero recubierta en su interior con material refractario en la que se

deposita el arrabio a tratar y a la inyección del oxígeno.

La carga del horno está constituida por 75% de arrabio procedente del alto horno y el resto es

chatarra y cal. La temperatura de operación del horno es superior a los 1650°C y es

considerado como el sistema más eficiente para la producción de acero de alta calidad.

En este sistema a través de una lanza situada en la parte superior se inyecta oxígeno con

polvo de piedra caliza al recipiente. La piedra caliza sirve para eliminar impurezas entre la más

destacada el fosforo Debido a las altas temperaturas de trabajo, la lanza se enfría

continuamente a través de serpentines de agua interiores para evitar que se funda. La carga y

la descarga de la olla se hacen por la parte superior por lo que la olla está montada en ejes

rotatorios que permiten su volcado.

El nombre del horno se debe a que tiene un recubrimiento de refractario de la línea básica y a

la inyección del oxígeno.

Este horno fue inventado por Sir Henrry Bessemer a mediados de 1800

El Proceso BOF se origino en Austria en 1952, fue hecho para convertir arrabio con bajo

contenido de fosforo (0.3%) se bautizo con las iniciales LD Lanza de Linz, Luego la técnica se

extendió para arrabios de alto fosforo, mediante la adición al chorro de oxigeno de polvo de

piedra caliza. Entonces se logro la producción de aceros con arrabio de contenidos con alto

fosforo que llegan al 2%.

PARTES

• Cámara de Acero, recubierta por dentro con material refractario, montada en chumaceras

que le permiten girar

• Lanza de oxigeno enfriada con agua

¿QUE SE LE AGREGA?

• 75% de Arrabio (Metal Caliente)

• Chatarra (que se encuentra en cajas previamente pesada)

• *Carbono

• *Ferroaleaciones

• A través de la lanza se le inyecta oxigeno y polvo de piedra caliza

PROCESO:

1. Se inclina el horno Con ayuda de una grúa puente y se añade el arrabio, el fundente y a

veces chatarra

2. Se pone el horno en vertical y se baja la lanza para inyectar oxigeno (se lleva

aproximadamente un tiempo de 15 minutos). En el metal fundido las impurezas se queman; el

oxigeno reacciona con el carbono del arrabio y lo elimina en forma de bióxido/ monóxido de

carbono.

3. Se inclina el horno y se saca la escoria que flota sobre el acero

4. Se vierte el acero sobre la cuchara y se añaden carbono y ferroaleaciones

QUE RESULTA

• Acero fundido

• Refinación del arrabio

NOTA

• La carga y descarga de la olla se hace por la parte superior

• La temperatura de operación del horno es superior a los 1650°C y

• Es considerado como el sistema más eficiente para la producción de acero de alta calidad.

• La carga metálica para realizar una colada de acero en un convertidor al oxígeno (en un

tiempo que varía de 45 a 55 minutos) consiste en arrabio y chatarra; adicionalmente se cargan

fundentes como cal siderúrgica y cal dolomítica para formar una escoria para refinación.

• Una acería BOF está dividida en secciones bien definidas de acuerdo con las operaciones

que se desarrollan en cada una de ellas: nave de convertidores, nave de carga, nave de

colada e instalaciones auxiliares.

• La razón de la inyección de oxígeno es que éste actuará como agente oxidante, ya que al

entrar en contacto con la carga se combina químicamente con los elementos de la misma,

eliminando en gran parte el contenido de impurezas tales como carbón, fósforo, azufre, silicio,

etc.

* El gas monóxido formado es reunido por una chimenea que se encuentra sobre la boca del

convertidor y conducido a un depurador de gases, donde es llevado, ya limpio, a la atmósfera.

* El acero procesado en el convertidor se vacía en una olla en la que se le adicionan las ferro-

aleaciones necesarias según el tipo de acero a obtener.

* El convertidor se inclina solo hasta vaciar todo el acero, y en otra olla se vacía la escoria que

se formó durante el proceso.

S-ar putea să vă placă și

- Qué Es La Tensión de SuperficiesDocument1 paginăQué Es La Tensión de SuperficiesLuis PeñaÎncă nu există evaluări

- Norma ISO 9000 Gestión A La CalidadDocument1 paginăNorma ISO 9000 Gestión A La CalidadLuis PeñaÎncă nu există evaluări

- TERMODINAMICADocument5 paginiTERMODINAMICALuis PeñaÎncă nu există evaluări

- Informe 1Document3 paginiInforme 1Luis PeñaÎncă nu există evaluări

- Presión en FluidosDocument2 paginiPresión en FluidosLuis PeñaÎncă nu există evaluări

- Cuestionario Grupo 6Document1 paginăCuestionario Grupo 6Luis PeñaÎncă nu există evaluări

- Transferencia de Calor Por ConvecciónDocument3 paginiTransferencia de Calor Por ConvecciónLuis PeñaÎncă nu există evaluări

- TransformadoresDocument4 paginiTransformadoresLuis PeñaÎncă nu există evaluări

- FUTBOLDocument2 paginiFUTBOLLuis PeñaÎncă nu există evaluări

- ComunicacionDocument5 paginiComunicacionLuis PeñaÎncă nu există evaluări

- TransformadoresDocument4 paginiTransformadoresLuis PeñaÎncă nu există evaluări

- Normas Del Tipo C Del TornoDocument8 paginiNormas Del Tipo C Del TornoLuis PeñaÎncă nu există evaluări

- OptoacopladorDocument5 paginiOptoacopladorLuis PeñaÎncă nu există evaluări

- El RespetoDocument1 paginăEl RespetoLuis PeñaÎncă nu există evaluări

- Horno Básico de OxigenoDocument1 paginăHorno Básico de OxigenoLuis PeñaÎncă nu există evaluări

- Carga Nuclear EfectivaDocument1 paginăCarga Nuclear EfectivaLuis PeñaÎncă nu există evaluări

- ExposicionnDocument1 paginăExposicionnLuis PeñaÎncă nu există evaluări

- ExposicionnDocument1 paginăExposicionnLuis PeñaÎncă nu există evaluări

- Proyecto TiniDocument1 paginăProyecto TiniLuis PeñaÎncă nu există evaluări

- Existen Muchos Motivos para Realizar La Prevención de Riesgos en Un EmpresaDocument2 paginiExisten Muchos Motivos para Realizar La Prevención de Riesgos en Un EmpresaLuis PeñaÎncă nu există evaluări

- Ensayo Corazon de LatorDocument2 paginiEnsayo Corazon de LatorLuis Peña100% (1)

- Aplicaciones de La TermodinamicaDocument5 paginiAplicaciones de La TermodinamicaLuis PeñaÎncă nu există evaluări

- Ensayo Corazon de LatorDocument1 paginăEnsayo Corazon de LatorLuis PeñaÎncă nu există evaluări

- Juan Ramón JiménezDocument10 paginiJuan Ramón JiménezLuis Peña100% (1)

- Comprobantes de RetenciónDocument1 paginăComprobantes de RetenciónLuis PeñaÎncă nu există evaluări

- MIMICADocument1 paginăMIMICAFabricio ArceÎncă nu există evaluări

- 003 Guia de RemisionDocument1 pagină003 Guia de RemisionAnthony Sosa100% (1)

- ExpoDocument1 paginăExpoLuis PeñaÎncă nu există evaluări

- Ensayo Corazon de LatorDocument1 paginăEnsayo Corazon de LatorLuis PeñaÎncă nu există evaluări

- Informe 16fp-A Paciente. Carlos Miguel PerezDocument15 paginiInforme 16fp-A Paciente. Carlos Miguel PerezNabi Emmanuel Santos VictorianoÎncă nu există evaluări

- Informe Mineria de DatosDocument4 paginiInforme Mineria de DatosDavid Esteban Aragon PenuelaÎncă nu există evaluări

- Monteza LWDocument73 paginiMonteza LWJenniferMÎncă nu există evaluări

- Majfud - Humanismo y Antihumanismo en La Critica LiterariaDocument5 paginiMajfud - Humanismo y Antihumanismo en La Critica LiterariajoseÎncă nu există evaluări

- Metrologia Tarea Semana 5Document4 paginiMetrologia Tarea Semana 5erwin100% (1)

- Gestion H.Document13 paginiGestion H.Harold Kevin Paredes Rodriguez100% (1)

- Vision de SistemasDocument3 paginiVision de SistemasRaul TorresÎncă nu există evaluări

- Capítulo II Marco TeóricoDocument10 paginiCapítulo II Marco TeóricoYoel Raucana QuispeÎncă nu există evaluări

- Unidad Iii Parte 2 - Graficos Por AtributosDocument63 paginiUnidad Iii Parte 2 - Graficos Por AtributosTania EartÎncă nu există evaluări

- Lectura Crítica Taller 1 - P4Document4 paginiLectura Crítica Taller 1 - P4Enefecto EscineÎncă nu există evaluări

- HORARIO DE LAS ACTIVIDADES DEL 06 AL 10 DE Setiembre.Document4 paginiHORARIO DE LAS ACTIVIDADES DEL 06 AL 10 DE Setiembre.Karen Chiquez LujanÎncă nu există evaluări

- 2° B - Experiencia de Aprendizaje #04Document20 pagini2° B - Experiencia de Aprendizaje #04liz chuquillanqui inga100% (1)

- Santiago Castro Gómez, Latinoamericanismo, Modernidad, Globalización PDFDocument26 paginiSantiago Castro Gómez, Latinoamericanismo, Modernidad, Globalización PDFDanilo EsquivelÎncă nu există evaluări

- Planta de Producción de Alcohol EtílicoDocument22 paginiPlanta de Producción de Alcohol EtílicoRoberto Alexander Patiño Paredes0% (2)

- Programa de Salud OcupacionalDocument34 paginiPrograma de Salud Ocupacionalesojemiaj100% (1)

- Test de Implementación ISO 9001Document17 paginiTest de Implementación ISO 9001Miguel Angel Montalvan GonzalesÎncă nu există evaluări

- Control Titulación Ordinario 2022-Id - IlDocument1 paginăControl Titulación Ordinario 2022-Id - IlliabadceÎncă nu există evaluări

- Cuestionario EPQ by EYSENCKDocument5 paginiCuestionario EPQ by EYSENCKCarlos A. Araya V.Încă nu există evaluări

- Importancia de La AeronáuticaDocument1 paginăImportancia de La AeronáuticaemmgrÎncă nu există evaluări

- ClaseDocument30 paginiClaseSantiago ArévaloÎncă nu există evaluări

- El Pato SalvajeDocument2 paginiEl Pato SalvajeB'reshith BurstensÎncă nu există evaluări

- Tengo El Honor de Estar Aquí de Pie Frente A Todos UstedesDocument2 paginiTengo El Honor de Estar Aquí de Pie Frente A Todos UstedesSam Araujo VenturaÎncă nu există evaluări

- Aprendizaje Cooperativo Spencer Kagan 18Document3 paginiAprendizaje Cooperativo Spencer Kagan 18meritxell donaireÎncă nu există evaluări

- Pila de Producto (Product Backlog)Document3 paginiPila de Producto (Product Backlog)Alexis Huapalla CarreraÎncă nu există evaluări

- Sesión de Aprendizaje Lectura y Escritura de Numeros Hasta El 50Document3 paginiSesión de Aprendizaje Lectura y Escritura de Numeros Hasta El 50Dannis Nayeli Manrique ChecaÎncă nu există evaluări

- Textos ArgumentativosDocument15 paginiTextos ArgumentativosBlank CitoÎncă nu există evaluări

- Pintutrafico Multiproposito 653 659Document3 paginiPintutrafico Multiproposito 653 659Practicantes SSTÎncă nu există evaluări

- Rueda de Maxwell PDFDocument7 paginiRueda de Maxwell PDFdavidcp107Încă nu există evaluări

- CT6 (Autoguardado)Document31 paginiCT6 (Autoguardado)pablosanchezmax2019Încă nu există evaluări

- 3d Tiro ParabolicoDocument15 pagini3d Tiro ParabolicoMaria Javiera Sepúlveda AlamosÎncă nu există evaluări