Documente Academic

Documente Profesional

Documente Cultură

Informe Vinto

Încărcat de

Celia HuarayoDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Informe Vinto

Încărcat de

Celia HuarayoDrepturi de autor:

Formate disponibile

FACULTAD NACIONAL DE INGENIERIA

INGENIERIA INDUSTRIAL

INFORME EMPRESA METALURGICA VINTO

INTRODUCCIÓN

La EMPRESA METALURGICA VINTO básicamente está compuesta de dos áreas principales: la

fundición de estaño llamada de Alta Ley y la fundición de estaño llamada de Baja Ley donde El

objetivo principal de la empresa es producir lingotes de estaño.

Su capacidad de producción es de 12000 toneladas al año, donde el producto final del estaño tiene una

pureza del 99.96%, el número de obreros es de 415 trabajando las 24 horas en 3 turnos (1º punta

6:00–14:00, 2º punta 14:00–22:00 y 3º punta 22:00–6:00)

OBJETIVOS

Conocer el proceso de fabricación de la EMPRESA METALURGICA VINTO

PROCESO PRODUCTIVO

Proceso de Tostación de Minerales

Esta primera operación metalúrgica consiste en ingresar el concentrado de casiterita a hornos

verticales de pisos donde a 700 ºC de temperatura son eliminados los componentes volátiles del

mineral como el arsénico principalmente y parte del azufre. El producto resultante llamado calcina

luego es trasladado a la sección de preparación de cargas para los hornos reverbero.

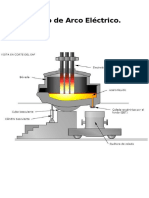

Fundición en Hornos Reverbero

Estos hornos son del tipo de baño horizontal, con forma de prisma rectangular, construidos de ladrillo

refractario de cromo-magnesita, con dos quemadores de gas natural mezclado con aire comprimido

para su calentamiento. La carga se realiza por la parte superior a través de alimentadores de rastras y

tolvas a los costados de la bóveda ó techo superior.

La temperatura de trabajo es de 1300 ºC. Por diferencia de densidades, se forman dos productos

principales que son el estaño metálico que se ubica abajo en el fondo del baño y la escoria rica que

contiene aún un 11 % de estaño en la parte superior, los cuales son extraídos ó colados por piqueras

ubicadas a diferentes alturas de una de las paredes laterales del horno. La operación de fundido es

discontinua y dura unas 20 horas hasta la remoción de los dos productos y el cargado de una nueva

partida de mezcla mineral.

La escoria rica es trasladada aún caliente a un horno vertical de volatilización donde con una mezcla

de pirita el estaño volatiliza como sulfuro a unos 1150 ºC. Luego este vapor se condensa oxidándose

nuevamente como un polvo grisáceo, el cual es convertido en bolitas ó pellets y recirculado al horno

reverbero.

INGENIERIA DE METODOS - IND 2202 “A”

FACULTAD NACIONAL DE INGENIERIA

INGENIERIA INDUSTRIAL

La escoria producida en el horno volatilizador es la escoria final con un 0.3 % de estaño, esta escoria

se puede desechar por medio de un granulador de escoria que trabaja con agua fría que en contacto con

la masa caliente produce una especie de gravilla.

El estaño metálico obtenido en esta fase tiene un 85 % de pureza y es conducido por medio de ollas y

grúas a la refinación térmica.

Refinación Térmica Primaria

Se realiza en ollas de forma de esfera cortada por la mitad, son de hierro fundido, donde añadiendo

viruta de madera y a temperaturas controladas de 300 – 400 ºC se elimina el hierro y parte del cobre

acompañantes en los minerales de estaño. Esta remoción se realiza en forma de polvos pesados

llamados drosses, los cuales flotan en el baño de estaño y son sacados con paletas manualmente.

Refinación Térmica Secundaria

El estaño metálico refinado hasta un 95 % de pureza en la anterior etapa, es transportado en forma de

bloques hasta la nave de baja Ley, donde se funde de nuevo 232 ºC que es la temperatura de fusión del

estaño metálico para eliminar añadiendo granallas de aluminio a casi todo el contenido de antimonio

(aluminotermia), este proceso de refinación también se realiza en ollas semiesféricas situadas a ras del

piso, con sus quemadores de gas en la parte inferior a donde se ingresa por medio de gradas (sótanos).

Luego de esta operación metalúrgica, continúa la remoción de exceso de aluminio con sodio metálico

en forma de perlas ó en forma de escamas. Se forma, como en todos los casos de refinación, una costra

de densidad menor que el baño de estaño, lo cual hace que flote como dross y se extraiga con

espumaderas manualmente. Finalmente se elimina el remanente de cobre con azufre nativo y se

bombea el estaño metálico a su refinación final eliminando el plomo y el bismuto por medio de unas

canaletas atemperadas llamadas cristalizadores chinos, de donde sale un estaño de 99.93 % de pureza

que luego es enviado a los moldes enfriados por agua para formar los lingotes de exportación, cada

uno con un peso aproximado de 33 Kilogramos.

Lingote

Los lingotes son marcados y enviados al almacén de producto terminado (cada lingote pesa 25 kilos),

de donde son transportados por camiones tráiler a la costa del océano Pacífico allende los países

consumidores como Estados Unidos, Japón y al continente Europeo.

INGENIERIA DE METODOS - IND 2202 “A”

FACULTAD NACIONAL DE INGENIERIA

INGENIERIA INDUSTRIAL

DIAGRAMA DE OPERACIÓN

1. LINEA DE LAMINAS DE CARTON CORRUGADO

1 TOSTACION DE MINERALES

2 FUNDICIÓN EN HORNOS REVERBERO

3

REFINACIÓN TERMICA PRIMARIA

4 REFINACIÓN TERMICA SECUNDARIA

4

LINGOTE

5

CONCLUSIONES

La visita fue exitosa todo el recorrido duro alrededor de dos horas en la que todos ganamos

experiencia y mayor conocimiento en el proceso productivo de la EMPRESA METALURGICA

VINTO.

INGENIERIA DE METODOS - IND 2202 “A”

S-ar putea să vă placă și

- Visita A Empresa Metalúrgica de VintoDocument7 paginiVisita A Empresa Metalúrgica de VintoMari DoradoÎncă nu există evaluări

- Informe VintoDocument11 paginiInforme VintoIsabelAleydaCondori50% (2)

- Informe Visita A Vinto Ing IndDocument16 paginiInforme Visita A Vinto Ing IndSuleica Ramos100% (1)

- Informe Visita Vinto SeguridadDocument14 paginiInforme Visita Vinto SeguridadJherssyÎncă nu există evaluări

- VolatilizacionDocument24 paginiVolatilizacionRechard Flores alarcon100% (1)

- Hornos Tecnologia Ausmelt 1Document5 paginiHornos Tecnologia Ausmelt 1Bryson Daniel Gutierrez Rafael100% (1)

- Horno eléctrico para reducción de estañoDocument17 paginiHorno eléctrico para reducción de estañoDiego ChavezÎncă nu există evaluări

- VintoDocument10 paginiVintoElCocoHjÎncă nu există evaluări

- Matificacion AbiDocument14 paginiMatificacion AbiedgarÎncă nu există evaluări

- Empresa metalúrgica líder en estañoDocument5 paginiEmpresa metalúrgica líder en estañoAlan Garcia100% (1)

- REDUCCION CARBOTERMICA DE CasiteritaDocument4 paginiREDUCCION CARBOTERMICA DE Casiteritarosalia100% (1)

- Empresa Metalurgica de VintoDocument11 paginiEmpresa Metalurgica de VintoMariela Rossy Carrillo50% (2)

- Lab 9 Medidor Excentricos y LevasDocument34 paginiLab 9 Medidor Excentricos y LevasKevin LizarazuÎncă nu există evaluări

- Tecnología Ausmelt ExposicionDocument19 paginiTecnología Ausmelt ExposicionGhixz D'kit100% (11)

- Separacion de Sink and FloatDocument11 paginiSeparacion de Sink and FloatNeysita LudylkaÎncă nu există evaluări

- V ISITADocument21 paginiV ISITARuben YanapatziÎncă nu există evaluări

- Reducción DirectaDocument37 paginiReducción DirectaRolando Adrian Garza100% (1)

- Informe Calibres Fijos Paralelos y ComparadoresDocument13 paginiInforme Calibres Fijos Paralelos y ComparadoresRebeca Mishelle Lauro ApazaÎncă nu există evaluări

- Hornos Ausmelt y IsasmeltDocument2 paginiHornos Ausmelt y IsasmeltDiana Lourdes Valdivia SalinasÎncă nu există evaluări

- Informe Calibres Fijos Paralelos y ComparadoresDocument9 paginiInforme Calibres Fijos Paralelos y ComparadoresDaniel Rodrigo Lopez PillcoÎncă nu există evaluări

- Tostacion SulfatanteDocument10 paginiTostacion SulfatanteArmando Martinez G0% (1)

- 5.hornos Metalurgicos IDocument8 pagini5.hornos Metalurgicos ICharly rule sÎncă nu există evaluări

- Proceso de producción de estaño en la Empresa Metalúrgica VintoDocument17 paginiProceso de producción de estaño en la Empresa Metalúrgica VintoMauricio Peña67% (9)

- Medidor de excéntricos y levas universitario mide perfilesDocument24 paginiMedidor de excéntricos y levas universitario mide perfilesMaYorin CalleÎncă nu există evaluări

- INFORME1Document11 paginiINFORME1carlosbrayan123Încă nu există evaluări

- Solucionario de Rubio MET 100 ADocument32 paginiSolucionario de Rubio MET 100 Aisabel mancilla100% (1)

- Lab 7Document7 paginiLab 7JherssyÎncă nu există evaluări

- Tostación Sulfatante PDFDocument3 paginiTostación Sulfatante PDFAngélica RincónÎncă nu există evaluări

- Reducción de óxidos metálicos y diagramas de EllinghamDocument5 paginiReducción de óxidos metálicos y diagramas de EllinghamGustavo Choque100% (1)

- Análisis inmediato de carbón vegetalDocument6 paginiAnálisis inmediato de carbón vegetalRosaliaFernandezGutierrezÎncă nu există evaluări

- Proceso HYLDocument19 paginiProceso HYLIvan Venegas Oriano100% (1)

- Fundamentos Teoricos de La CianuracionDocument37 paginiFundamentos Teoricos de La CianuracionDavid Neyra100% (1)

- Reducción directa de sulfuros en medio alcalinoDocument18 paginiReducción directa de sulfuros en medio alcalinoedgarÎncă nu există evaluări

- Clase 05 Siderurgia II Semana 05Document30 paginiClase 05 Siderurgia II Semana 05milkor ordoezÎncă nu există evaluări

- Tipos de Hornos para La Fundicion de MetalesDocument27 paginiTipos de Hornos para La Fundicion de MetalesDanLeoCoÎncă nu există evaluări

- Hierro Esponja 2011Document80 paginiHierro Esponja 2011Marco Antonio Ojeda PradoÎncă nu există evaluări

- 3.3 Producción de ArrabioDocument4 pagini3.3 Producción de ArrabioluisfredÎncă nu există evaluări

- Horno de Arco EléctricoDocument7 paginiHorno de Arco EléctricoSaul Alex Mendoza100% (1)

- Proceso de Reduccion Directa HylDocument4 paginiProceso de Reduccion Directa Hyljherry100% (1)

- Hoja de Procesos (Calibrador)Document14 paginiHoja de Procesos (Calibrador)Sayui JuanezÎncă nu există evaluări

- Tostación SegreganteDocument6 paginiTostación SegregantejuanÎncă nu există evaluări

- Inf .8 Medidor Universal de LongitudesDocument8 paginiInf .8 Medidor Universal de LongitudesPiter WellsÎncă nu există evaluări

- Trabajo Final de TecnologiaDocument68 paginiTrabajo Final de TecnologiaCNCOWNER.Bolivia MasAllaTourÎncă nu există evaluări

- Unidad 3.2 RD Proceso MIDREXDocument45 paginiUnidad 3.2 RD Proceso MIDREXAndrea Barreto100% (2)

- Piro II Problemas SCDocument59 paginiPiro II Problemas SCJheny CalcinaÎncă nu există evaluări

- Volatilización de antimonioDocument9 paginiVolatilización de antimoniorosaliaÎncă nu există evaluări

- Precipitacion de AntimonioDocument16 paginiPrecipitacion de AntimonioedgarÎncă nu există evaluări

- Proceso Noranda y TenienteDocument10 paginiProceso Noranda y TenienteJhalin GutierrezÎncă nu există evaluări

- Diagramas Eh-pH Caso 3Document6 paginiDiagramas Eh-pH Caso 3BrunoÎncă nu există evaluări

- Termodinamica de Las Reacciones QuimicasDocument12 paginiTermodinamica de Las Reacciones QuimicasAlvaro Marcelo Gonzales RodriguezÎncă nu există evaluări

- INCERPAZ-procesos-fabricacion-ladrilloDocument2 paginiINCERPAZ-procesos-fabricacion-ladrilloRonald M. ChoqueÎncă nu există evaluări

- Pirometalurgia Hidrometalurgia ElectrometalurgiaDocument7 paginiPirometalurgia Hidrometalurgia ElectrometalurgiaSebaÎncă nu există evaluări

- Proyecto Final (G 1) - Ind 2202Document99 paginiProyecto Final (G 1) - Ind 2202CHAVEZ COPA MARY GABRIELAÎncă nu există evaluări

- Tipos de Horno de FundicionDocument17 paginiTipos de Horno de Fundicionraul cabanillas100% (1)

- Problemas Tarea 2 - PirometalurgiaDocument10 paginiProblemas Tarea 2 - PirometalurgiaPalomino AstridÎncă nu există evaluări

- EXAMEN III CeramicaDocument4 paginiEXAMEN III CeramicaWiliams CHÎncă nu există evaluări

- Proceso de Manufactura Del Acero (Final)Document23 paginiProceso de Manufactura Del Acero (Final)Andrés YamilÎncă nu există evaluări

- Refineria de Cobre en IloDocument24 paginiRefineria de Cobre en IloDaniel Apaza100% (1)

- Industria Siderurgica 2Document10 paginiIndustria Siderurgica 2Georgio Danilo Arteaga VillanuevaÎncă nu există evaluări

- Informe Final EstañoDocument9 paginiInforme Final EstañoIgnacio Robles QuintanaÎncă nu există evaluări

- DiseñoDocument14 paginiDiseñoCelia HuarayoÎncă nu există evaluări

- 281 10-Informe Final de Proyectos de InvestigacionDocument6 pagini281 10-Informe Final de Proyectos de InvestigacionRandall MirandaÎncă nu există evaluări

- 2do Exam-MEC 3300 PDFDocument13 pagini2do Exam-MEC 3300 PDFAilec Guarayo100% (1)

- Proyecto MantenimientoDocument63 paginiProyecto MantenimientoCelia HuarayoÎncă nu există evaluări

- Formatos de Paso 1 de M.A PDFDocument14 paginiFormatos de Paso 1 de M.A PDFCelia HuarayoÎncă nu există evaluări

- GTH Practica2019Document11 paginiGTH Practica2019Celia HuarayoÎncă nu există evaluări

- Practica 1 IND3136 2019Document4 paginiPractica 1 IND3136 2019Celia HuarayoÎncă nu există evaluări

- CEPILLADORADocument35 paginiCEPILLADORACelia Huarayo100% (1)

- Formatos Generales de M.ADocument2 paginiFormatos Generales de M.ACelia HuarayoÎncă nu există evaluări

- Ejercicios Ing Procesos PDFDocument8 paginiEjercicios Ing Procesos PDFCelia HuarayoÎncă nu există evaluări

- Ejercicios MantenimientoDocument5 paginiEjercicios MantenimientoCelia HuarayoÎncă nu există evaluări

- Gestión de MantenimientoDocument58 paginiGestión de MantenimientoCelia HuarayoÎncă nu există evaluări

- GTH Practica2019Document11 paginiGTH Practica2019Celia HuarayoÎncă nu există evaluări

- AmortizacionDocument4 paginiAmortizacionCelia HuarayoÎncă nu există evaluări

- Ficha TecnicaDocument3 paginiFicha TecnicaCelia HuarayoÎncă nu există evaluări

- Lab RuidosDocument3 paginiLab RuidosCelia HuarayoÎncă nu există evaluări

- Viscosidad de Liquidos 1111Document21 paginiViscosidad de Liquidos 1111Celia HuarayoÎncă nu există evaluări

- Practica 2 SocialDocument2 paginiPractica 2 SocialCelia HuarayoÎncă nu există evaluări

- Masa Molar de Un GasDocument17 paginiMasa Molar de Un GasSaraÎncă nu există evaluări

- Gestión áreas mantenimiento corto largo plazoDocument12 paginiGestión áreas mantenimiento corto largo plazoCelia HuarayoÎncă nu există evaluări

- Vibraciones LaboratorioDocument16 paginiVibraciones LaboratorioCelia HuarayoÎncă nu există evaluări

- Oficial 2Document68 paginiOficial 2Celia HuarayoÎncă nu există evaluări

- Matriz IperDocument1 paginăMatriz IperCelia HuarayoÎncă nu există evaluări

- Factibilidad planta galletas quinua OruroDocument51 paginiFactibilidad planta galletas quinua OruroCelia Huarayo93% (14)

- Visita A La Planta de Fundicion de VintoDocument2 paginiVisita A La Planta de Fundicion de VintoCelia Huarayo100% (1)

- Ejercicios Costos ResueltosDocument33 paginiEjercicios Costos ResueltosMirian Buitron55% (84)

- Problemas Resueltos de Metodos de TransporteDocument11 paginiProblemas Resueltos de Metodos de TransporteCarlos OrellanaÎncă nu există evaluări

- Laboratorio de iluminación industrial UTODocument40 paginiLaboratorio de iluminación industrial UTOCelia HuarayoÎncă nu există evaluări

- Proyecto Integrador - Jorge E Gutiérrez CacciabueDocument201 paginiProyecto Integrador - Jorge E Gutiérrez CacciabuecristianÎncă nu există evaluări

- Evaluación Bromatológica y Microbiológica de Tres Dietas BARF en CaninosDocument29 paginiEvaluación Bromatológica y Microbiológica de Tres Dietas BARF en CaninosDoggy Alimentos para mascotas100% (1)

- Propiedades Químicas de Los AlcoholesDocument6 paginiPropiedades Químicas de Los AlcoholesJulieizziitha OrtegaÎncă nu există evaluări

- Quimica e Industria Unidad7Document24 paginiQuimica e Industria Unidad7rosaÎncă nu există evaluări

- El Sistema Solar - OdtDocument2 paginiEl Sistema Solar - OdtAnonymous QHTwhKdÎncă nu există evaluări

- 03 LípidosDocument7 pagini03 LípidosbeabergamoÎncă nu există evaluări

- Tarea EycDocument2 paginiTarea EycRT EspeÎncă nu există evaluări

- Glosario Tecnologia AzucareraDocument4 paginiGlosario Tecnologia AzucareraNaheumÎncă nu există evaluări

- Informe Convalidación de Practica ProfesionalDocument17 paginiInforme Convalidación de Practica ProfesionalCristian Alejandro Osses Gonzalez0% (1)

- C El Intercambio Gaseoso en PecesDocument2 paginiC El Intercambio Gaseoso en PecesRUTH VIVIANA BOZA FARFANÎncă nu există evaluări

- UCHILE - 50 Tesis VictorDocument12 paginiUCHILE - 50 Tesis VictorVictor Manuel Saez PerezÎncă nu există evaluări

- MC 255 SMilkCoolingSystemsSpecialistsDocument12 paginiMC 255 SMilkCoolingSystemsSpecialistsAriel Andres Garcia MestraÎncă nu există evaluări

- 01 P GravedadDocument40 pagini01 P GravedadJorge OsorioÎncă nu există evaluări

- Antibióticos BetalactámicosDocument22 paginiAntibióticos BetalactámicosRakel Vasquez MaytaÎncă nu există evaluări

- Ucsm Cifrido FisicoquimicaDocument11 paginiUcsm Cifrido FisicoquimicaKhat BlueBerryÎncă nu există evaluări

- Calidad IntralaboratorioDocument6 paginiCalidad IntralaboratorioeduardoÎncă nu există evaluări

- Albumina BovinaDocument1 paginăAlbumina BovinaYhovana Mendoza MamaniÎncă nu există evaluări

- Unidad 6Document2 paginiUnidad 6Yami DiazÎncă nu există evaluări

- Ejercicios Psu Mol, Estequiometría y Leyes PonderalesDocument11 paginiEjercicios Psu Mol, Estequiometría y Leyes PonderalesVictoria Figueroa OrdenesÎncă nu există evaluări

- Transmisiones de Bandas Planas Aplicando La Teoria de Firbank 2013VDocument25 paginiTransmisiones de Bandas Planas Aplicando La Teoria de Firbank 2013VRaul_sbaÎncă nu există evaluări

- Gas InerteDocument22 paginiGas InerteJaime Cordoba Perez50% (2)

- Foam soap safety data sheetDocument5 paginiFoam soap safety data sheetDaniel Soto Sanabria100% (1)

- Manual de Reposteria IIIDocument150 paginiManual de Reposteria IIIDeniss MercadoÎncă nu există evaluări

- Rocas Sedimentarias 1Document14 paginiRocas Sedimentarias 1laura100% (1)

- Dimensionamiento de LotesDocument23 paginiDimensionamiento de LotesJhon RamirezÎncă nu există evaluări

- Enlace IónicoDocument6 paginiEnlace IónicoAndres Camilo Buelvas MadariagaÎncă nu există evaluări

- Ejemplo Modelacion Aermod PDFDocument73 paginiEjemplo Modelacion Aermod PDFrapinceles100% (1)

- Mapa MentalDocument3 paginiMapa MentalDiego RMÎncă nu există evaluări

- Grasa MsdsDocument3 paginiGrasa MsdsMarinella Rodriguez GutierrezÎncă nu există evaluări

- Control de Calidad de Fitofarmacos - EcuadorDocument14 paginiControl de Calidad de Fitofarmacos - Ecuadorpistas_blue36155018Încă nu există evaluări

- Tratado Completo de Química PDFDocument585 paginiTratado Completo de Química PDFjuan9gonzalez_9Încă nu există evaluări