Documente Academic

Documente Profesional

Documente Cultură

Jidoka y Andon

Încărcat de

Cécil CalleDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Jidoka y Andon

Încărcat de

Cécil CalleDrepturi de autor:

Formate disponibile

Jidoka y Andon

Henry Alva, Cécil Calle, Elena Soplopuco, Jorge Yauri

1

Facultad de Ingeniería Industrial y de Sistemas, Universidad Nacional de Ingeniería, UNI, Lima-Perú

RESUMEN

En este artículo se trata de proporcionar una visión de dos herramientas usadas dentro del Lean

Manufacturing, como son el Jidoka y Andon. Se describe principalmente las características y su proceso

funcionamiento dentro de una línea de producción.

Palabras Clave: Jidoka, Andon, Lean, Autonomación, alarmas, parada automática.

ABSTRACT

This article tries to provide a vision of two tools used within the Lean Manufacturing, such as the Jidoka

and Andon. It describes mainly the characteristics and their process operation within a production line.

Keywords: Jidoka, Andon, Lean, Autonomy, alarms, automatic stop.

ANDON Este sistema adoptado por los japoneses fue

implementado por múltiples empresas

En los años 70 nacen los sistemas

estadounidenses posteriormente.

Ando en Japón, que significa luz en su país de

origen, el cual con el paso de tiempo lo Los empleados tienen el poder de

acuñaron como un sinónimo de sistemas para detener la línea de producción al detectar una

disminución de tiempos muertos. falla en el proceso; en algunas plantas, se

permite detener el proceso solo en casos

Es un sistema de señales visuales

extremos, fallos que sean de indispensable

(luces) o auditivas (altavoces) para reportar

reparación, con el fin de evitar que se detenga

situaciones anormales en el proceso

el proceso constantemente y con esto se

productivo, ocasionalmente un tablero con

reduzca significativamente la productividad.

luz eléctrica, visible para todas las personas

que se encuentran en la fábrica, así, cualquier Quienes han estudiado el tema se

trabajador de la empresa puede alertar han ocupado de calcular la tasa de

jalando una cuerda, o pulsando un botón, producción efectiva, teniendo en cuenta el

acerca de máquinas dañadas, defectos de comportamiento aleatorio de los defectos

calidad y otros hechos que requieran que se presentan en las diferentes estaciones

atención inmediata para continuar con el de la línea de producción y en base a estos

proceso. cálculos determinar políticas de

implementación para el sistema Andon.

Ilustración 1 Tablero de un sistema Andon

Recolectar información acerca de la

situación de la planta, para conocer los

puntos críticos dentro del proceso en

donde se está presentando el mayor

número de errores, esta información

permite plantear y llevar a cabo medidas

correctivas.

REQUERIMIENTOS PARA LA

Ilustración 2 Señal visual tipo baliza y auditiva tipo

altavoz. IMPLEMENTACIÓN DEL SISTEMA

Debe existir cultura de mejoramiento

continuo; metas, objetivos y políticas

PROPÓSITOS DEL SISTEMA claras, así como estrategias bien

definidas.

Advertir a tiempo sobre defectuosos,

para evitar que estos pasen a la siguiente

Capacitar a los trabajadores para que

etapa del proceso y con esto lograr

estos desempeñen una buena labor

incrementar los niveles de calidad al

dentro del sistema ya que estos son los

mínimo costo posible.

actores principales del mismo, deben

tener conocimiento sobre los alcances

del sistema y el papel que cada uno tiene.

Solicitar asistencia cuando se presentan

cambios en los procesos debidos al

incumplimiento de los pasos

Tener equipos de trabajo liderados cada

estandarizados para la realización de los

uno por una persona, debe existir un líder

mismos.

para dichos líderes de equipo y por ultimo

una persona encargada de toda la planta.

Solucionar problemas que no permitan la

consecución de actividades en el proceso

Estándares de calidad definidos, lo cual le

productivo.

permite a los trabajadores detectar

defectuosos dentro del proceso.

Direccionar las llamadas a los grupos de

soporte hacia el lugar de trabajo donde

Un proceso de producción con trabajos

son requeridos, de una manera eficiente,

estandarizados y con soluciones

logrando así disminuir tiempos muertos.

estandarizadas para los diferentes

problemas que se puedan presentar en el

proceso.

Señales auditivas

Respeto y confianza entre los Una determinada melodía para cada

trabajadores y los directivos o equipo de trabajo, existen también melodías

supervisores. para cada tipo de llamado, sin embargo,

cualquiera que sea el sistema de melodías

implementados, la importancia principal

radica en que todo el actor del sistema

conozca cada melodía y a que corresponde.

JIDOKA

El concepto de Jidoka se originó a

Ilustración 3 Sistema Andon en una linea de producción

principios de 1900 cuando Sakichi Toyoda,

automotriz. fundador del grupo Toyota, inventó un telar

textil que se detenía automáticamente

cuando se rompía cualquier hilo.

COMPONENTES DEL SISTEMA ANDON Anteriormente, al romperse el hilo, se

formaban montículos de tejido defectuoso,

por lo que cada máquina necesitaba ser

Estaciones de trabajo supervisada por un operario. Esto permitió

que un solo operario controle muchas

Lugar donde se encuentran los máquinas al mismo tiempo.

equipos de trabajo desempeñado una labor

especifica dentro del proceso productivo.

Cuerdas, botoneras e interruptores

Lanzar y direccionar las llamadas en la

estación de trabajo para solicitar apoyo.

Botoneras

Ilustración 4 Niveles de implementación del jidoka o

- Botón rojo: Llamada de emergencia autonomación

- Botón amarillo: Llamada de

mantenimiento

AUTONOMACIÓN

- Botón azul: Llamada de materiales

Jidoka es una palabra creada por

Señales visuales Toyota para la Autonomación, pero con las

Sirven para que los grupos de soporte connotaciones de valor humanista y creación.

visualicen que son solicitados y el lugar Este término proviene de la combinación de

exacto en donde son requeridos. las palabras autonomía y automatización,

consistiendo la idea en “dotar de cierta

- Rojo: maquina descompuesta autonomía a las máquinas automáticas, a fin

- Azul: pieza defectuosa de introducir un mecanismo de auto

- Blanco: fin de lote de producción detención en caso de funcionamiento

- Amarillo: equipo en espera defectuoso”. La principal preocupación es

- Verde: falta de material evitar desperdicios y fallas en el proceso

- Sin luz: sistema operando productivo.

normalmente

Proceso que sigue un mecanismo JIDOKA

1- Detectar la anormalidad

2- Parar. Cuando una máquina se para, se

para toda la línea de producción y se hace

visible a toda la organización a través de

una señal (Andon).

3- Diagnosticar o corregir la condición

anormal. Se centra en determinar el tipo

de problema y asegurarse de que no

vuelva a ocurrir.

4- Investigar la causa raíz para que se

instalen las contramedidas. Previene la

producción de piezas defectuosas y

promueve el compromiso de aprender de

los errores e investigar hasta el mínimo

incidente.

Se puede ver que el concepto de Jidoka

se asocia también a las acciones posteriores a

la parada, es decir:

JIDOKA = (DETECCIÓN + PARADA) + Tabla 1 Las diez etapas de la autonomación

(ANALIZAR CAUSAS + ELIMINAR CAUSA

RAÍZ)

BIBLIOGRAFIA

LAS 10 ETAPAS DE LA AUTONOMACIÓN

(JIDOKA) Medina D. y Navarrete A.

(2005). Adecuación del sistema Andon en

la línea móvil de la planta de pintura en GM

A continuación, se muestra el Colmotores. Santafé de Bogotá:

esquema de los pasos progresivos y técnicas

Universidad de la Sabana.

concretas que se pueden ir aplicando para

alcanzar una autonomación completa en las Cabrera Calva, Rafael C. (20xx). Lean Six

máquinas. La capacidad de parar la línea por Sigma TOC. Simplificado. PYMES. En:

parte del operario es un aspecto fundamental https://books.google.com.pe/books/abo

del Jidoka. ut/Lean_Six_Sigma_TOC_Simplificado_P

YMES.html?id=psDDitEx__gC&redir_esc=

y

https://es.scribd.com/document/3262716

10/Jidoka-y-Andon

http://andon2013.blogspot.com/2013/11/q

ue-es-andon_20.html

S-ar putea să vă placă și

- Lean certification. Certificación de un sistema de gestión leanDe la EverandLean certification. Certificación de un sistema de gestión leanÎncă nu există evaluări

- Desarrollo de Software Ágil: Extreme Programming y ScrumDe la EverandDesarrollo de Software Ágil: Extreme Programming y ScrumEvaluare: 5 din 5 stele5/5 (1)

- ¿Qué Es ANDON?Document12 pagini¿Qué Es ANDON?Alex SiesquenÎncă nu există evaluări

- Grupo 11 ANDON OficialDocument37 paginiGrupo 11 ANDON OficialClases mitutor100% (1)

- Trabajo Colaborativo Tarea 4 212028 71Document31 paginiTrabajo Colaborativo Tarea 4 212028 71JOANÎncă nu există evaluări

- Tarea 4 - Informe Estrategias de La ProducciónDocument6 paginiTarea 4 - Informe Estrategias de La ProducciónLADY80% (5)

- Importancia Del DiagnosticoDocument5 paginiImportancia Del DiagnosticoJuan HernandezÎncă nu există evaluări

- Actividad 5Document24 paginiActividad 5David Santiago Cortes Cervera100% (1)

- A8 JGHDocument8 paginiA8 JGHyodyth garciÎncă nu există evaluări

- Manufactura ConsultaDocument10 paginiManufactura ConsultaAlejandro CerdaÎncă nu există evaluări

- Kanban AndoDocument13 paginiKanban AndoYazmin Angelica VACA MONTENEGROÎncă nu există evaluări

- Sistema Andon y Gestión - Control VisualDocument14 paginiSistema Andon y Gestión - Control VisualJesús ValeraÎncă nu există evaluări

- Proyecto Unidad 3 - Gestión de La Producción IIDocument10 paginiProyecto Unidad 3 - Gestión de La Producción IIIsrael Armeaga GarcíaÎncă nu există evaluări

- U2. Gestion de La Producción Parte 2 - Lluis CuatrecasasDocument14 paginiU2. Gestion de La Producción Parte 2 - Lluis CuatrecasasLuis Alejandro Duarte GonzalezÎncă nu există evaluări

- Manufactura EsbeltaDocument5 paginiManufactura EsbeltaGIANCARLO SAAVEDRA BOULANGGERÎncă nu există evaluări

- Sistema AndonDocument11 paginiSistema Andony7d5krzts4Încă nu există evaluări

- Tarea 4informe Estrategias de ProduccionDocument9 paginiTarea 4informe Estrategias de ProduccionArmando CantilloÎncă nu există evaluări

- 10 Matriz de ConsistenciaDocument4 pagini10 Matriz de ConsistenciaMirella VilcaÎncă nu există evaluări

- Tareas EstandarizadasDocument56 paginiTareas EstandarizadasHugo QuezadaÎncă nu există evaluări

- HERRAMIENTAS de Manufactura EsbeltaDocument2 paginiHERRAMIENTAS de Manufactura EsbeltaLuis David Orozco Herrera0% (1)

- HERRAMIENTAS de Manufactura EsbeltaDocument2 paginiHERRAMIENTAS de Manufactura EsbeltaLuis David Orozco HerreraÎncă nu există evaluări

- Tarea-4-Informe-Estrategias-De-La-Produccion Aportes 1Document11 paginiTarea-4-Informe-Estrategias-De-La-Produccion Aportes 1Elbarracuda MontelibanoÎncă nu există evaluări

- Diapositivas Coesca Poka YokeDocument25 paginiDiapositivas Coesca Poka YokeCarlos Renato Vásquez GuibertÎncă nu există evaluări

- Informe Estrategias de Produccion Tarea 4 212028aDocument21 paginiInforme Estrategias de Produccion Tarea 4 212028aEnrique CaroÎncă nu există evaluări

- Mantenimiento Basado en Confiabilidad PDFDocument58 paginiMantenimiento Basado en Confiabilidad PDFKevin Alejandro VillanuevaÎncă nu există evaluări

- Actividad 3.3 Herramientas PDFDocument2 paginiActividad 3.3 Herramientas PDFJuanÎncă nu există evaluări

- Gestión OperacionesDocument13 paginiGestión OperacionesgabrielaÎncă nu există evaluări

- SistemaDocument1 paginăSistemadiego luis orozcoÎncă nu există evaluări

- Sistema AndonDocument4 paginiSistema AndonAlejandroJhansTasilla100% (1)

- TAREA 4 Int. A Procesos Industriales IACCDocument6 paginiTAREA 4 Int. A Procesos Industriales IACCWalter Guzman Meza100% (1)

- Instructivo Guía Ejercicio 6 DODPDocument7 paginiInstructivo Guía Ejercicio 6 DODPjorge herreraÎncă nu există evaluări

- Act 1Document5 paginiAct 1LUIS CARLOS TIJERINA DE LA ROSAÎncă nu există evaluări

- Circuito de Control de Llenado de ContenedoresDocument2 paginiCircuito de Control de Llenado de ContenedoresGabyÎncă nu există evaluări

- Actividad 3 Del Modulo 7 Luz Mercedes ReyesDocument4 paginiActividad 3 Del Modulo 7 Luz Mercedes ReyesNidia Reyes PeñaÎncă nu există evaluări

- TAREA 4 Int. A Procesos Industriales IACCDocument6 paginiTAREA 4 Int. A Procesos Industriales IACCWalter Guzman MezaÎncă nu există evaluări

- Metodologia ShaDocument5 paginiMetodologia ShaROBERTO LAZARO CARCANOÎncă nu există evaluări

- Texto ArgumentativoDocument3 paginiTexto ArgumentativoZulayCabreraPerezÎncă nu există evaluări

- HERRAMIENTAS de Manufactura EsbeltaDocument2 paginiHERRAMIENTAS de Manufactura EsbeltaMARIO SILVAÎncă nu există evaluări

- HERRAMIENTAS de Manufactura EsbeltaDocument2 paginiHERRAMIENTAS de Manufactura EsbeltaMARIO SILVAÎncă nu există evaluări

- Tipos de Sistemas de ProducciónDocument1 paginăTipos de Sistemas de ProducciónRafael PalaciosÎncă nu există evaluări

- RESUMENDocument8 paginiRESUMENholman ortegonÎncă nu există evaluări

- Kanban y KaizenDocument22 paginiKanban y KaizenNayeli Miranda ValdovinosÎncă nu există evaluări

- Sistemas EsbeltosDocument13 paginiSistemas EsbeltosKarlos Andrés Valenzuela100% (2)

- Introducción A Los Procesos IndustrialesDocument16 paginiIntroducción A Los Procesos IndustrialesAndres Sebastian Agudelo ChaverraÎncă nu există evaluări

- T1, Definición e Importancia de Los Sistemas de ProducciónDocument4 paginiT1, Definición e Importancia de Los Sistemas de ProducciónOmar HernándezÎncă nu există evaluări

- MAPA Sistemas de ProduccionDocument1 paginăMAPA Sistemas de ProduccionMarco AlfaÎncă nu există evaluări

- Tarea 4 Informe Estrategias de La Producci NDocument10 paginiTarea 4 Informe Estrategias de La Producci NFernandoÎncă nu există evaluări

- Tarea 4 Informe Estrategias de La Producci NDocument10 paginiTarea 4 Informe Estrategias de La Producci NFernandoÎncă nu există evaluări

- Sistemas de ManufacturaDocument50 paginiSistemas de ManufacturaDaniela Hernandez LoredoÎncă nu există evaluări

- Checklist IndustriaDocument2 paginiChecklist IndustriapepeÎncă nu există evaluări

- Matriz AMFEDocument9 paginiMatriz AMFEDeyvit CarlosÎncă nu există evaluări

- S08.s1 - GOP - Sistemas EsbeltosDocument38 paginiS08.s1 - GOP - Sistemas EsbeltosMarco Rogelio Taype FelixÎncă nu există evaluări

- Poka YokeDocument4 paginiPoka YokeLeo Castillo RecillasÎncă nu există evaluări

- M2 Conceptos ClaveDocument3 paginiM2 Conceptos ClaveJuan PerezÎncă nu există evaluări

- Hoja de Ruta LeanDocument1 paginăHoja de Ruta LeanJesus AmadorÎncă nu există evaluări

- ErickPaulinoGabinoHernandez U2 Act2 5tom2Document11 paginiErickPaulinoGabinoHernandez U2 Act2 5tom2Erick GHÎncă nu există evaluări

- Ma Pa 1Document1 paginăMa Pa 1adriana_maldonado_piamÎncă nu există evaluări

- Tecnicas LeanDocument32 paginiTecnicas LeanMauricio TorresÎncă nu există evaluări

- I Dont Know ManDocument1 paginăI Dont Know ManDavÎncă nu există evaluări

- Just in Time FinalDocument15 paginiJust in Time FinalJean Karlo Catalan DavilaÎncă nu există evaluări

- Yarasqui Malpartida, Jaiver 18190258 - Ex Sistema de Accionamiento - Jaiver Yarasqui MalpartidaDocument14 paginiYarasqui Malpartida, Jaiver 18190258 - Ex Sistema de Accionamiento - Jaiver Yarasqui MalpartidaCécil CalleÎncă nu există evaluări

- COMPENSACIÓNDocument24 paginiCOMPENSACIÓNCécil Calle100% (1)

- Zevallos Marco Examen de Insta DosDocument13 paginiZevallos Marco Examen de Insta DosCécil Calle100% (1)

- Zamalloa - 17190054 - Accionamiento - ANTHONY ZAMALLOA PRUDENCIODocument7 paginiZamalloa - 17190054 - Accionamiento - ANTHONY ZAMALLOA PRUDENCIOCécil CalleÎncă nu există evaluări

- Yauyo Mallqui - Marcos Yauyo MallquiDocument10 paginiYauyo Mallqui - Marcos Yauyo MallquiCécil CalleÎncă nu există evaluări

- Cuadro de Cargas y Analisis FasorialDocument43 paginiCuadro de Cargas y Analisis FasorialCécil CalleÎncă nu există evaluări

- Baca Buitron Jose Luis - Jose Baca BuitronDocument12 paginiBaca Buitron Jose Luis - Jose Baca BuitronCécil CalleÎncă nu există evaluări

- Camizan Sangama Pc3 Insta 2021 - Ricardo Camizan SangamaDocument27 paginiCamizan Sangama Pc3 Insta 2021 - Ricardo Camizan SangamaCécil Calle100% (1)

- CESPEDES SIFUENTES HENRY DAVID - EXAMEN - Henry David Cespedes SifuentesDocument11 paginiCESPEDES SIFUENTES HENRY DAVID - EXAMEN - Henry David Cespedes SifuentesCécil Calle100% (1)

- Camarena Garcia Maxs - Instalaciones - Maxs Jhimy Camarena GarciaDocument5 paginiCamarena Garcia Maxs - Instalaciones - Maxs Jhimy Camarena GarciaCécil Calle100% (1)

- CASTILLO GARCIA. - MIGUEL ANGEL CASTILLO GARCiADocument6 paginiCASTILLO GARCIA. - MIGUEL ANGEL CASTILLO GARCiACécil CalleÎncă nu există evaluări

- Sustitucion 3Document2 paginiSustitucion 3Cécil CalleÎncă nu există evaluări

- Castillo Aquino Juan Manuel - Practica3Document15 paginiCastillo Aquino Juan Manuel - Practica3Cécil Calle100% (2)

- Barzola Cardenas Jean Carlos - Jean Carlos Barzola CardenasDocument8 paginiBarzola Cardenas Jean Carlos - Jean Carlos Barzola CardenasCécil Calle100% (1)

- O.E.5.1 Conexión A La Red Externa de Medidores O.E.5.2 SalidasDocument35 paginiO.E.5.1 Conexión A La Red Externa de Medidores O.E.5.2 SalidasCécil CalleÎncă nu există evaluări

- Apaza Quispe Guillermo Carlos - Guillermo Carlos Apaza QuispeDocument8 paginiApaza Quispe Guillermo Carlos - Guillermo Carlos Apaza QuispeCécil Calle100% (1)

- Ayala Rojas - Sistemas Accionamiento Examen Junio 2021Document11 paginiAyala Rojas - Sistemas Accionamiento Examen Junio 2021Cécil CalleÎncă nu există evaluări

- FesrextcyvDocument6 paginiFesrextcyvCécil Calle100% (1)

- EconomiaDocument10 paginiEconomiaCécil CalleÎncă nu există evaluări

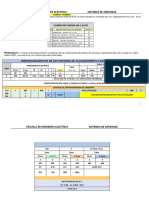

- Excel de Proyecto2Document46 paginiExcel de Proyecto2Cécil Calle100% (1)

- LAB 1 FII 2Document14 paginiLAB 1 FII 2Cécil CalleÎncă nu există evaluări

- Sustitucion 3Document2 paginiSustitucion 3Cécil CalleÎncă nu există evaluări

- Ecuaciones Diferenciales 2009Document11 paginiEcuaciones Diferenciales 2009Edwin Povea MezaÎncă nu există evaluări

- LPIIDocument6 paginiLPIICécil CalleÎncă nu există evaluări

- Ejercicio 1Document5 paginiEjercicio 1Cécil CalleÎncă nu există evaluări

- Laboratorio 1 y 2Document19 paginiLaboratorio 1 y 2Cécil CalleÎncă nu există evaluări

- Ecuaciones Diferenciales 2009Document11 paginiEcuaciones Diferenciales 2009Edwin Povea MezaÎncă nu există evaluări

- "Decenio de La Igualdad de Oportunidades para Mujeres y Hombres" "Año Del Bicentenario Del Perú: 200 Años de Independencia"Document4 pagini"Decenio de La Igualdad de Oportunidades para Mujeres y Hombres" "Año Del Bicentenario Del Perú: 200 Años de Independencia"Frank Edisson Cardenas LimayllaÎncă nu există evaluări

- "Decenio de La Igualdad de Oportunidades para Mujeres y Hombres" "Año Del Bicentenario Del Perú: 200 Años de Independencia"Document4 pagini"Decenio de La Igualdad de Oportunidades para Mujeres y Hombres" "Año Del Bicentenario Del Perú: 200 Años de Independencia"Frank Edisson Cardenas LimayllaÎncă nu există evaluări

- Planificador Semanal Primera SemanaDocument1 paginăPlanificador Semanal Primera SemanaCécil CalleÎncă nu există evaluări

- Ficha Tecnica 7902Document1 paginăFicha Tecnica 7902thebeter_011267Încă nu există evaluări

- Creditex S.A.A PDFDocument33 paginiCreditex S.A.A PDFXiomara VelasquezÎncă nu există evaluări

- Drill Fortec 6859Document1 paginăDrill Fortec 6859eddy edgar cardenas quispe100% (2)

- Historia HuaycoDocument5 paginiHistoria HuaycoElizabeth SharmelyÎncă nu există evaluări

- Actividad 5 Hilados y Tejidos Andina S.A.Document10 paginiActividad 5 Hilados y Tejidos Andina S.A.Daniela MartinezÎncă nu există evaluări

- Protocolo de Tesis Yadira 1Document20 paginiProtocolo de Tesis Yadira 1KenÎncă nu există evaluări

- Bombis 2Document5 paginiBombis 2Naty A Tomasini100% (1)

- Plan de Marketing - Estampados JaruDocument8 paginiPlan de Marketing - Estampados JarujersonjordanÎncă nu există evaluări

- Mano de ObraDocument3 paginiMano de ObraJONE JESSICA ZEVALLOS NAUPAYÎncă nu există evaluări

- Marina SiancasDocument78 paginiMarina SiancasVictor Hugo Robles LeeÎncă nu există evaluări

- Estilismo de ModaDocument19 paginiEstilismo de ModaCarlos ToledoÎncă nu există evaluări

- La Industria en El Siglo XX El ColombiaDocument25 paginiLa Industria en El Siglo XX El Colombiajairin84Încă nu există evaluări

- Hilatura de AlgodónDocument14 paginiHilatura de AlgodónMafe ZuletaÎncă nu există evaluări

- La Cultura ParacasDocument6 paginiLa Cultura Paracasqwerty123Încă nu există evaluări

- MaryJ Hecho A Mano Bambolina Amigurumi Muñeca de La NavidadDocument9 paginiMaryJ Hecho A Mano Bambolina Amigurumi Muñeca de La NavidadGisela Rodriguez GomezÎncă nu există evaluări

- Costos Por Ordenes de ProduccionDocument7 paginiCostos Por Ordenes de ProduccionJUAN ESTEBAN VELANDIA BAYONAÎncă nu există evaluări

- Textil San Cristobal Sa EntornoDocument11 paginiTextil San Cristobal Sa EntornoGladys VFÎncă nu există evaluări

- Totalprotex Catalogue 2020 ESDocument694 paginiTotalprotex Catalogue 2020 ESgustavoseseÎncă nu există evaluări

- Relacion de Postulantes de Etp - PunoDocument2 paginiRelacion de Postulantes de Etp - PunofredyÎncă nu există evaluări

- Empresa de ColchonesDocument10 paginiEmpresa de ColchonesMayra YaniraÎncă nu există evaluări

- Sesión 28 - Ejercicios de Pareto - VirtualDocument2 paginiSesión 28 - Ejercicios de Pareto - VirtualAlejandro Pillaca Chumbile50% (2)

- MabelDocument12 paginiMabelDiana Requena Chuyes100% (17)

- Peinados Antiguos FranDocument17 paginiPeinados Antiguos Franraul rozasÎncă nu există evaluări

- Catalogo Yazbek 2012Document56 paginiCatalogo Yazbek 2012DirlocalÎncă nu există evaluări

- Ventajas y DesventajasDocument3 paginiVentajas y DesventajasDiana EcheverríaÎncă nu există evaluări

- Análisis Del Traje Típico de Panamá FinalDocument24 paginiAnálisis Del Traje Típico de Panamá Finaljennyfer100% (1)

- Triptico PowerpointDocument2 paginiTriptico PowerpointCamila AbantoÎncă nu există evaluări

- Grupo7 - Guia#2 Jimmy HigueraDocument28 paginiGrupo7 - Guia#2 Jimmy HigueraJimmy Alexander Higuera Sacristan100% (1)

- Canvas v2Document1 paginăCanvas v2Jhurema Nihua100% (1)

- 1.1.1.libro Completo SpencerDocument313 pagini1.1.1.libro Completo Spencerkhristiano1099Încă nu există evaluări