Documente Academic

Documente Profesional

Documente Cultură

Mantenimiento Predictivo

Încărcat de

Zenaido SoldevillaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Mantenimiento Predictivo

Încărcat de

Zenaido SoldevillaDrepturi de autor:

Formate disponibile

EL Mantenimiento “PREDICTIVO” en los “BUQUES”

Dentro de las filosofías del mantenimiento, aplicables a los buques, el “predictivo”

supone el paso avante en el avance en estas técnicas de mantenimiento. Este sistema

intenta identificar averías a lo largo del tiempo, antes de que se produzcan, mediante

un calendario de intervenciones eficientes que permitan reducir considerablemente los

costes producidos por paradas imprevistas de los buques o por exceso de

mantenimiento “preventivo”. Y este último, ¿en qué consiste?

Entre las estrategias de mantenimiento tradicionales, la más conocida es la del

“correctivo”, es decir, se aplica únicamente a sistemas que ya han fallado de una

manera u otra (se basa en el principio de reparar cuando ya existe avería). Por lo que

la reducción al mínimo del mantenimiento correctivo, eliminando los fallos no

programados de los componentes o sistemas, es el objetivo del resto de las estrategias

de mantenimiento.

Siguiendo con las técnicas, a continuación, nos encontramos frente al mantenimiento

preventivo. Esta estrategia de mantenimiento consiste en la realización de tareas de

inspección que ya han sido programadas y planificadas para su realización con una

periodicidad fija basada en horas de operación, con el objeto de reducir la probabilidad

de ocurrencia de un modo de fallo. Se trata una estrategia de mantenimiento que se

aplica desde hace ya bastante años. Tradicionalmente se decía que un programa bien

establecido de mantenimiento preventivo podría suponer un ahorro en torno al 30% de

los costes de mantenimiento, respecto a un programa de mantenimiento correctivo

puro. Sin embargo, un programa de mantenimiento que siga estrictamente el concepto

de mantenimiento preventivo a tiempo fijo lleva consigo una serie de riesgos respecto

a la elección de la periodicidad de las acciones de mantenimiento, si esta no tiene una

base estadística sólida. Una variante de este mantenimiento preventivo, sería el

mantenimiento de búsqueda de fallos. Esta modalidad consistiría en inspecciones o

pruebas periódicas basadas en la idea de que los fallos funcionales no son siempre

visibles para el operador, y esos fallos “ocultos” deben ser detectados por una acción

de mantenimiento antes de que esas funciones sean utilizadas. Estas acciones de

mantenimiento están basadas normalmente en el tiempo, pero a diferencia del

mantenimiento a tiempo fijo, que impide o retarda la ocurrencia de los modos de fallo,

el mantenimiento de búsqueda de fallos descubre los fallos funcionales. Este tipo de

mantenimiento se aplica normalmente a los sistemas o equipos de reserva, sistemas

de emergencia, etc., cuya incapacidad de operar puede causar problemas operativos o

de seguridad que no son aceptables. Ejemplo: Realizar prueba operativa del diésel-

generador de emergencia cada cuatro meses.

Figura 2 (Fuente: Preditec)

Y ya conocidos los tipos de mantenimiento tradicionales, llegamos al mantenimiento

“predictivo”, también conocido como mantenimiento “basado en la condición” o “por

síntomas”. La realidad industrial está caracterizada por la enorme necesidad de explotar

eficaz y eficientemente la maquinaria instalada, e izar a niveles superiores la actividad

del mantenimiento. La estrategia del predictivo consiste en la realización de acciones

de mantenimiento para obtener datos del sistema o equipo, cuando la tecnología

permite determinar y conocer la tendencia de la condición de la maquinaria a través del

análisis de los datos, en lugar de abrir e inspeccionar el sistema. La idea que existe

detrás de este concepto es que una máquina “problemática” dará alguna señal de aviso

temprana, indicando que está comenzando a producirse uno de sus modos de fallo.

Estas señales, que pueden ser obtenidas en medidas de vibraciones o temperatura

(entre otros sistemas), pueden ser analizadas para observar sus tendencias, y de esta

forma ligarlas a un modo de fallo particular, con el objeto de ser utilizadas para

determinar el comienzo de ciertos modos de fallo. El objetivo del “predictivo” es la

eliminación de los fallos de la maquinaria, suministrando los datos necesarios para la

programación de las acciones de mantenimiento. Las tecnologías de mantenimiento

predictivo incluyen, pero no están limitadas, a análisis de vibraciones, termografía,

espectrografía de líquidos refrigerantes y lubricantes (análisis de aceites), ferrografía,

ultrasonidos y técnicas de alineación láser.

El que el mantenimiento predictivo suponga un éxito en un buque, va a depender de

que los equipos que se seleccionen para ser estudiados, sean claros candidatos a ser

mantenidos por alguna de las técnicas de mantenimiento predictivo; y de que se elija la

tecnología adecuada (de predictivo) a aplicar en cada caso.

ANÁLISIS DE VIBRACIONES:

El análisis de vibraciones es la herramienta básica en la que se fundamenta el

mantenimiento predictivo. Se basa en el principio de que toda máquina, cuando

funciona correctamente, posee un mínimo nivel de vibraciones y ruidos, debido a los

pequeños defectos de fabricación. Esto podría considerarse como el “estado básico” o

“Nivel Base” característico de esa máquina en su funcionamiento satisfactorio. Por ello,

cualquier defecto de esa máquina llevará asociado un incremento del nivel de vibración,

detectable mediante una medición, y que indicará un cambio en la vibración, que a su

vez producirá una firma característica que permitirá la identificación de la avería.

Figura 3

La implantación de este sistema requiere el poder captar y cuantificar las vibraciones

mediante un “captador” de vibraciones. El captador puede ser de desplazamiento

(amplitud), velocidad o aceleración, según el parámetro que interese medir. Y a

continuación se deben asignar niveles de alarma y fallo, para poder comparar el

espectro obtenido en la máquina con el espectro de la firma característica del equipo.

Destacar que estamos ante una técnica que no es nueva. El análisis de vibraciones se

aplica con eficacia desde hace más de 30 años en máquinas rotativas. En 1984, se

comenzaron a emplear equipos digitales en tiempo real y capacidad de almacenamiento

(analizadores-colectores) y tratamiento en software para PC.

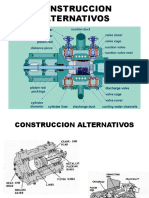

Mediante el análisis de vibraciones aplicado a la maquinaria rotativa se pueden

diagnosticar con precisión problemas de desequilibrio, desalineación, holguras, roces,

ejes doblados, poleas excéntricas, rodamientos y engranajes. Y los equipos que se

podrían estudiar abarcarían las turbinas de vapor y de gas, bombas centrífugas,

ventiladores, motores eléctricos, compresores rotativos, de tornillo y alternativos,

agitadores, mezcladoras…

Figura 4

TERMOGRAFÍA INFRARROJA:

La Termografía Infrarroja es una técnica que permite medir y visualizar temperaturas

de superficie con precisión. Las cámaras termográficas son capaces de medir la energía

con sensores infrarrojos, capacitados para “ver” en estas longitudes de onda. Esto

permite medir la energía radiante emitida por los objetos y, por consiguiente, determinar

la temperatura de la superficie a distancia, en tiempo real y sin contacto. Destacar que

la gran mayoría de los problemas y averías en el entorno naval están precedidos por

cambios de temperatura que pueden ser detectados mediante la monitorización de

temperatura con sistema de termografía por Infrarrojos.

La termografía por infrarrojos es una técnica de inspección de probada eficacia en el

mantenimiento de equipos eléctricos, mecánicos y de proceso térmico. La visualización

de imágenes térmicas denominadas “termogramas” junto con la capacidad de medida

radiométrica de temperatura superficial sin contacto, hacen de esta técnica la

herramienta más potente para localización y evaluación de defectos de “puntos

calientes” en mantenimiento eléctrico, mecánico y equipos de proceso térmico.

Las aplicaciones de las inspecciones termográficas en planes de mantenimiento

predictivo son intercambiadores, depósitos, conducciones, válvulas, calderas, rodillos,

etcétera.

Figura 5 (Fuente: Preditec)

ULTRASONIDOS:

Los ultrasonidos permiten detectar fricción en máquinas rotativas, fallas y/o fugas en

válvulas, y pérdidas de vacío. El sonido cuya frecuencia esté por encima del rango de

captación del oído humano se considera ultrasonido. Casi todas las fricciones

mecánicas, y fugas de presión o vacío, producen ultrasonido en un rango aproximado

a los 40 Khz. Estas son frecuencias con características muy aprovechables en el

mantenimiento predictivo, puesto que las ondas sonoras son de corta longitud

atenuándose rápidamente sin producir rebotes. Por esta razón, el ruido ambiental por

más intenso que sea, no interfiere en la detección del ultrasonido. Además, la alta

direccionalidad del ultrasonido en 40 Khz permite localizar con rapidez y precisión la

ubicación del defecto. La aplicación del análisis por ultrasonido se hace indispensable

especialmente en la detección de defectos existentes en equipos rotantes que giran a

velocidades inferiores a las 300 RPM, donde la técnica de medición de vibraciones se

transforma en un procedimiento ineficiente.

Esta técnica permite la supervisión de rodamientos y engranajes, incluso de aquellos

que funcionan con poca carga y a cualquier velocidad de giro.

Figura 6 (Fuente: Preditec)

CONCLUSIONES:

Las operaciones de mantenimiento preventivo, a intervalos fijos, tienen como

consecuencia trabajos innecesarios que elevan los costes de mantenimiento y

aumentan el riesgo de averías por errores humanos en las reparaciones innecesarias.

Por ello, la estrategia predictiva, basada en el estado de la maquinaria del buque (de

su condición), parece mucho más adecuada, si bien exige un buen sistema de

monitorizado de la condición. Las tecnologías de la información actuales permiten que

desde oficinas en tierra se puedan realizar diagnósticos predictivos en remoto, incluso

online, para optimizar las operaciones de mantenimiento y así conseguir el máximo

rendimiento del buque.

Es importante el tener en cuenta que la productividad de un buque aumentará en la

medida que sus averías disminuyan a lo largo del tiempo. Para lograr esto, es necesario

contar con la estrategia de mantenimiento más apropiada, y con el personal capacitado

tanto en el uso de las técnicas de análisis y diagnóstico de averías como en el

conocimiento de las características de diseño y funcionamiento de las máquinas. Y

desde luego, entre las técnicas de análisis más utilizadas hoy en día, destaca la del

análisis de vibraciones.

La mayor de las dificultades que existe en la actualidad para mantener un sistema de

monitorizado de maquinaria en un buque, es la habitual inexistencia de analistas

expertos de predictivo a bordo del mismo, o incluso en las instalaciones de tierra de los

armadores. Existe por lo tanto una falta de analistas, a bordo de los buques, que puedan

confirmar de manera inmediata los diagnósticos que requieran mediciones adicionales.

Todo ello implica que sería interesante que los sistemas contaran con funciones de

diagnóstico automático u “online”, para la detección de las averías más graves y que

exijan acciones urgentes (sería incluso muy interesante el que estas averías se

pudieran detectar con semanas, incluso meses de antelación, mediante la toma de

datos de vibraciones y su procesamiento posterior). Y para alcanzar este fin, ayudará,

y mucho, el que los sistemas de mantenimiento predictivo basados en consolas

portátiles de vibración, vayan evolucionado hacia sistemas automáticos que no

requieran de intervención humana en la fase de toma de datos (recolección automática

de los datos de vibración). Y esto a su vez repercutirá en reducción de los costes de

mano de obra para el armador. Además, si se automatiza y simplifica la logística de la

toma de datos de vibración, se reducirán costes (en los que hoy se gasta poco), al no

ser necesario personal de mantenimiento predictivo a bordo.

Figura 7

Hasta que se alcance ese punto de automatización máxima (u online), jugará un papel

muy importante el adiestramiento del personal en estas técnicas, es decir, su formación.

Se trata de un factor fundamental para asegurar que la calidad de los datos tomados

con estas técnicas de predictivo, sea la idónea. Por ello hay que aprovechar la calidad

de empresas tipo “Preditec”, que tienen programas a medida para formar a los marinos,

para que los resultados del predictivo sean satisfactorios.

Adicionalmente, los sistemas de diagnóstico predictivo facilitarán al personal del buque

información sobre los riesgos presentes y futuros que podrían provocar pérdidas de

disponibilidad de las máquinas del buque, o simplemente pérdidas de rendimiento de

las mismas.

El beneficio de estos sistemas se traducirá en la inmediata detección e identificación de

averías. Pero como se ha comentado a lo largo de este artículo, un sistema de

monitorizado no ha de basarse exclusivamente en la información de las vibraciones,

sino que deben tenerse en cuenta otros tipos de equipos (termografías, análisis de

aceites, ultrasonidos, etcétera).

Para ir terminando me gustaría destacar que algunas sociedades de clasificación de

buques han desarrollado programas de aprobación para reconocer a las compañías

proveedoras de servicios de monitorización en buques, como es el caso del programa

número 416 de DNV-GL.

S-ar putea să vă placă și

- Mantenimiento PredictivoDocument22 paginiMantenimiento PredictivoDouglas Barraez100% (5)

- El Contactor El Contactor S/Normas IEC 947-4Document22 paginiEl Contactor El Contactor S/Normas IEC 947-4javifanjulÎncă nu există evaluări

- Formato Ficha RAE-1Document2 paginiFormato Ficha RAE-1RubenHernando0% (1)

- Gestion y Planificacion de MantenimientoDocument4 paginiGestion y Planificacion de Mantenimientojose alberto velandia mutisÎncă nu există evaluări

- El Mantenimiento PredictivoDocument16 paginiEl Mantenimiento PredictivoAlejandro Andres Guerrero0% (1)

- Guia de Gestion de MantenimientoDocument223 paginiGuia de Gestion de MantenimientoStefany Vivas Diaz100% (2)

- Manual de Mantenimiento para Una Subestación Tipo PosteDocument21 paginiManual de Mantenimiento para Una Subestación Tipo PosteFelix Manuel Cabrera marcosÎncă nu există evaluări

- Sesión La PalabraDocument5 paginiSesión La PalabraNoe Donato Pisco Huarcaya86% (7)

- QP Manteniment Preventiu CASTDocument10 paginiQP Manteniment Preventiu CASTJorGeh LinkinParkÎncă nu există evaluări

- Diplomado Gestión de Mantenimiento IndustrialDocument3 paginiDiplomado Gestión de Mantenimiento IndustrialaldoÎncă nu există evaluări

- Mantenimiento Predictivo 2021Document143 paginiMantenimiento Predictivo 2021Minho Fc100% (2)

- Libro de Mantenimiento Industrial 130804233646 Phpapp01Document240 paginiLibro de Mantenimiento Industrial 130804233646 Phpapp01LuisTbÎncă nu există evaluări

- Mantenimiento PredictivoDocument48 paginiMantenimiento PredictivoJesùs Escalona100% (4)

- Modelos Matemáticos para Optimización de Reemplazo Preventivo e Inspecciones Preventivas PDFDocument41 paginiModelos Matemáticos para Optimización de Reemplazo Preventivo e Inspecciones Preventivas PDFRodrigo Andres Vallejo CastroÎncă nu există evaluări

- Compresores Alternativos - DiapositivasDocument55 paginiCompresores Alternativos - DiapositivasEzequiel Gallardo100% (2)

- Detección y Análisis de FallasDocument16 paginiDetección y Análisis de FallasLenin Mendoza TiconaÎncă nu există evaluări

- ServocontroladoresDocument11 paginiServocontroladoresGenaroÎncă nu există evaluări

- Modelo de Plan de Operacion y Mantenimiento en Las JASSDocument6 paginiModelo de Plan de Operacion y Mantenimiento en Las JASSIzan A. Lainer100% (1)

- Manual de VentilacionDocument137 paginiManual de VentilacionAlejandro Pérez Rodríguez100% (3)

- 9 Tipos de MantenimientoDocument9 pagini9 Tipos de MantenimientojogremaurÎncă nu există evaluări

- Mantenimiento PredictivoDocument17 paginiMantenimiento PredictivoDenni TorresÎncă nu există evaluări

- MANTENIMIENTODocument9 paginiMANTENIMIENTOdianaÎncă nu există evaluări

- Guia Introduccion - De-Mantenimiento-Y-Seguridad-Industrial PDFDocument9 paginiGuia Introduccion - De-Mantenimiento-Y-Seguridad-Industrial PDFJose VilÎncă nu există evaluări

- Tipos de MantenimientoDocument7 paginiTipos de MantenimientoyadiuskaÎncă nu există evaluări

- Documentología PericialDocument33 paginiDocumentología Pericialmarcos nuñezÎncă nu există evaluări

- Catalogo Contactores e Interruptores Termomagneticos Marca SIEMENSDocument260 paginiCatalogo Contactores e Interruptores Termomagneticos Marca SIEMENSLuis LaraÎncă nu există evaluări

- MantenimientoDocument17 paginiMantenimientoCarlos Davila100% (1)

- Gestion RepuestosDocument44 paginiGestion RepuestosPablo Alonso100% (4)

- MANTENIMIENTODocument148 paginiMANTENIMIENTOAlejandro Trujillo100% (1)

- Mantenimiento Basado en CondicionesDocument33 paginiMantenimiento Basado en CondicionesYainer JimenezÎncă nu există evaluări

- Manual de MantenimientoDocument41 paginiManual de MantenimientoPablo RaineriÎncă nu există evaluări

- Astm D 3967 TiDocument3 paginiAstm D 3967 TiMatíasAlexanderArancibiaLagosÎncă nu există evaluări

- Resumen de Metodologia de La Investigacion Segun SampierihDocument47 paginiResumen de Metodologia de La Investigacion Segun SampierihZenaido Soldevilla100% (1)

- Resumen de Metodologia de La Investigacion Segun SampierihDocument47 paginiResumen de Metodologia de La Investigacion Segun SampierihZenaido Soldevilla100% (1)

- Ejemplo de Plan de MantenimientoDocument9 paginiEjemplo de Plan de MantenimientoIván Andrés Ríos Guirales100% (1)

- Estrategias de MantenimientoDocument29 paginiEstrategias de MantenimientoWilliam Javier Alcantara CastilloÎncă nu există evaluări

- Fundamentos Del Mantenimiento Predictivo UN.1Document37 paginiFundamentos Del Mantenimiento Predictivo UN.1barbara100% (1)

- Mantenimiento PredictivoDocument155 paginiMantenimiento PredictivoFrancisco VillavicencioÎncă nu există evaluări

- Mantenimiento ProactivoDocument2 paginiMantenimiento ProactivoAnonymous ThjObYÎncă nu există evaluări

- Normas Covenin 3049Document3 paginiNormas Covenin 3049HenrymarespinozaÎncă nu există evaluări

- Programa de Mantenimiento PredictivoDocument30 paginiPrograma de Mantenimiento PredictivoDiego Egoávil MéndezÎncă nu există evaluări

- Analisis de Vibraciones IMI9CVS PDFDocument17 paginiAnalisis de Vibraciones IMI9CVS PDFNahum Morales HernándezÎncă nu există evaluări

- Mantenimiento PredictivoDocument63 paginiMantenimiento PredictivoEdgar RÎncă nu există evaluări

- Mantenimiento Unidad 4 "Planeación Del Mantenimiento"Document71 paginiMantenimiento Unidad 4 "Planeación Del Mantenimiento"Luis GNuncio100% (1)

- Mantenimiento PreventivoDocument15 paginiMantenimiento PreventivototosofiÎncă nu există evaluări

- Filosofías y Herramientas de Mantenimiento en Nuestro Caso PracticoDocument3 paginiFilosofías y Herramientas de Mantenimiento en Nuestro Caso PracticoSergioHernandezÎncă nu există evaluări

- Resumen Del Mantenimiento IndustrialDocument5 paginiResumen Del Mantenimiento Industrialexus1724Încă nu există evaluări

- Mantenimiento y Tipos de MantenimientoDocument27 paginiMantenimiento y Tipos de Mantenimientouriel barradasÎncă nu există evaluări

- Elaboracion de Un Plan Maestro de Mantenimiento ElectromecanicoDocument13 paginiElaboracion de Un Plan Maestro de Mantenimiento ElectromecanicoCristian Cuevas FigueroaÎncă nu există evaluări

- DOCUMENTO Mantenimiento Centrado en Confiabilidad RCMDocument21 paginiDOCUMENTO Mantenimiento Centrado en Confiabilidad RCMarmando cartagenaÎncă nu există evaluări

- Mantenimiento Proactivo MejorativoDocument22 paginiMantenimiento Proactivo MejorativoJosé Flores Ibarra100% (1)

- Qué Es Un AMEFDocument16 paginiQué Es Un AMEFramse56Încă nu există evaluări

- Optimizacion Del Plan Mantenimiento Rutinario y Sistema RetroalimentacionDocument37 paginiOptimizacion Del Plan Mantenimiento Rutinario y Sistema RetroalimentacionjoitoLÎncă nu există evaluări

- Funciones Del Mantenimiento IndustrialDocument7 paginiFunciones Del Mantenimiento IndustrialWilly MoralesÎncă nu există evaluări

- Resumen de MantenimientoDocument22 paginiResumen de MantenimientoJosthin OlivaresÎncă nu există evaluări

- Centrales Eléctricas, Asignación #3, Unidad Iv - Ago-Dic 2013Document3 paginiCentrales Eléctricas, Asignación #3, Unidad Iv - Ago-Dic 2013Gabriela TorresÎncă nu există evaluări

- Ensayo Mantenimiento PredictivoDocument1 paginăEnsayo Mantenimiento PredictivoEloy Francisco Mayoral MoguelÎncă nu există evaluări

- MantenimientoDocument61 paginiMantenimientoRoberto Ramirez Zavala100% (1)

- Analisis FalloDocument29 paginiAnalisis FalloMauro Federico RossiÎncă nu există evaluări

- Modulo 4 - Termografía IndustrialDocument61 paginiModulo 4 - Termografía IndustrialFreddy Armando AlburquequeÎncă nu există evaluări

- Indicadores de Mantenimiento Industrial LDTDocument5 paginiIndicadores de Mantenimiento Industrial LDTBary BassÎncă nu există evaluări

- Actividad 1. Diagnóstico de MantenimientoDocument9 paginiActividad 1. Diagnóstico de MantenimientoEVIL PENCLÎncă nu există evaluări

- Tipos de Mantenimiento 1 PDFDocument1 paginăTipos de Mantenimiento 1 PDFLiliana LiraÎncă nu există evaluări

- Mendoza Estefani Trabajo Suficiencia 2017Document117 paginiMendoza Estefani Trabajo Suficiencia 2017Jose Diaz HuamanÎncă nu există evaluări

- Trabajo de GradoDocument119 paginiTrabajo de GradoWilliams EspinozaÎncă nu există evaluări

- Mantenimiento PredictivoDocument40 paginiMantenimiento PredictivoAdan Esteban Hernández100% (1)

- Informe TermograficoDocument8 paginiInforme TermograficoRodrigoMartinez0% (1)

- Técnicas de Monitoreo de CondiciónDocument4 paginiTécnicas de Monitoreo de CondiciónJusshetÎncă nu există evaluări

- Mantenimiento PredictivooDocument21 paginiMantenimiento PredictivooErick Francisco Castañeda MalpartidaÎncă nu există evaluări

- Ensayo Tecnicas de Analisis PredictivoDocument15 paginiEnsayo Tecnicas de Analisis Predictivojezmar lamontÎncă nu există evaluări

- Mantenimiento CorrectivoDocument7 paginiMantenimiento CorrectivohealmoloÎncă nu există evaluări

- Catalogo Bomb As Costa RicaDocument34 paginiCatalogo Bomb As Costa RicaJose SanchezÎncă nu există evaluări

- 0 Catalogo 2015 Thermo CoilDocument63 pagini0 Catalogo 2015 Thermo CoilZenaido SoldevillaÎncă nu există evaluări

- Aplicación de Un Plan de Mantenimiento en La Draga Marinero Rivas Del Terminal Portuario de Salaverry para Mejorar Su FuncionamientoDocument112 paginiAplicación de Un Plan de Mantenimiento en La Draga Marinero Rivas Del Terminal Portuario de Salaverry para Mejorar Su FuncionamientoZenaido SoldevillaÎncă nu există evaluări

- Compresores 1Document48 paginiCompresores 1Zenaido SoldevillaÎncă nu există evaluări

- Cuestionario de RefrigeraciónDocument7 paginiCuestionario de RefrigeraciónDaine Villarreal100% (1)

- SD Anexo 08 Tabla Calif. Fase I.selec - .DirecDocument3 paginiSD Anexo 08 Tabla Calif. Fase I.selec - .DirecZenaido SoldevillaÎncă nu există evaluări

- Modelo de Estimación de Emisiones Producidas Por Centrales Termo-EléctricasDocument36 paginiModelo de Estimación de Emisiones Producidas Por Centrales Termo-EléctricasZenaido SoldevillaÎncă nu există evaluări

- Modelo de Estimación de Emisiones Producidas Por Centrales Termo-EléctricasDocument36 paginiModelo de Estimación de Emisiones Producidas Por Centrales Termo-EléctricasZenaido SoldevillaÎncă nu există evaluări

- Cuestionario de RefrigeraciónDocument7 paginiCuestionario de RefrigeraciónDaine Villarreal100% (1)

- Cuestionario de Refrigeración PDFDocument7 paginiCuestionario de Refrigeración PDFZenaido SoldevillaÎncă nu există evaluări

- Trabajo de InvestigacionDocument31 paginiTrabajo de InvestigacionZenaido SoldevillaÎncă nu există evaluări

- Mantenimiento de Embarcaciones de CargaDocument78 paginiMantenimiento de Embarcaciones de CargaZenaido Soldevilla100% (2)

- Volumen 5 Tomo III PDFDocument31 paginiVolumen 5 Tomo III PDFKreach GomezÎncă nu există evaluări

- SD Reglamento Selección Directa 2020Document5 paginiSD Reglamento Selección Directa 2020Zenaido SoldevillaÎncă nu există evaluări

- INSTRUCTIVO PRESENTACION DOCUMENTOS 2020 I y 2020 IIDocument1 paginăINSTRUCTIVO PRESENTACION DOCUMENTOS 2020 I y 2020 IIZenaido SoldevillaÎncă nu există evaluări

- Reglamento Concurso Público 2020Document6 paginiReglamento Concurso Público 2020Zenaido SoldevillaÎncă nu există evaluări

- Reglamento Concurso Público 2020Document6 paginiReglamento Concurso Público 2020Zenaido SoldevillaÎncă nu există evaluări

- Reglamento Concurso Público 2020Document6 paginiReglamento Concurso Público 2020Zenaido SoldevillaÎncă nu există evaluări

- Catalogo Tecnico AscensoresDocument28 paginiCatalogo Tecnico AscensoresRay Band MnzÎncă nu există evaluări

- 1 Pautas para Publicar Articulos Cientificos IDocument22 pagini1 Pautas para Publicar Articulos Cientificos IZenaido SoldevillaÎncă nu există evaluări

- T292SDocument119 paginiT292SCDDPPJÎncă nu există evaluări

- Reglamento de Comision de Asuntos Municipales Del CipDocument2 paginiReglamento de Comision de Asuntos Municipales Del CipZenaido SoldevillaÎncă nu există evaluări

- Revista 24 2018 Digital PDFDocument68 paginiRevista 24 2018 Digital PDFFernando RosalesÎncă nu există evaluări

- Cuentos Cortos para Traumas Grandes IDocument48 paginiCuentos Cortos para Traumas Grandes ICarlos MirandaÎncă nu există evaluări

- 4 Elogio Del ChismeDocument2 pagini4 Elogio Del Chismeanmu45Încă nu există evaluări

- Sintesis Archivos Logicos y FisicosDocument5 paginiSintesis Archivos Logicos y FisicosHugoValdezCarlonÎncă nu există evaluări

- Pineda Rios Nathaly Salome GRF 2019 PDFDocument130 paginiPineda Rios Nathaly Salome GRF 2019 PDFAngie Perozo SisirucaÎncă nu există evaluări

- Ejemplo 1 de Construccion de Fichas Bibliograficas y Fichas RaeDocument7 paginiEjemplo 1 de Construccion de Fichas Bibliograficas y Fichas RaeMar QuisarÎncă nu există evaluări

- Evaluación Riesgos Fisicos - Final - 1 UniminutoDocument6 paginiEvaluación Riesgos Fisicos - Final - 1 UniminutoLizeth GrajalesÎncă nu există evaluări

- Fomento de Una Cultura Digital PacíficaDocument10 paginiFomento de Una Cultura Digital PacíficaALYSON DARIANA ZARAZUA MERINOÎncă nu există evaluări

- 123Document10 pagini123Ricardo LunaÎncă nu există evaluări

- Principios Básicos de Organización Empresarial Agropecuaria PDFDocument30 paginiPrincipios Básicos de Organización Empresarial Agropecuaria PDFRodrigo ValdezÎncă nu există evaluări

- Mision Vision y Valores de Las Empresas Gecelca y Avila S.A.SDocument6 paginiMision Vision y Valores de Las Empresas Gecelca y Avila S.A.SDiana MuñozÎncă nu există evaluări

- Sentido Del Gusto 8bDocument37 paginiSentido Del Gusto 8bOmar Carvajal ChavezÎncă nu există evaluări

- Monografia. Cert. ContadorDocument30 paginiMonografia. Cert. ContadorSari Marchan Tadeo100% (1)

- Wright MillsDocument149 paginiWright MillsAttilio Folliero100% (4)

- Técnicas de RedacciónDocument4 paginiTécnicas de RedacciónkrmenelysÎncă nu există evaluări

- Los Efectos de La Computación en El Medio AmbienteDocument4 paginiLos Efectos de La Computación en El Medio AmbienteEnver Añanca GamboaÎncă nu există evaluări

- Estudios de Autopsia Psicologica, Una RevisionDocument8 paginiEstudios de Autopsia Psicologica, Una RevisionMaría Alejandra PérezÎncă nu există evaluări

- Investigacion Cualitativa Del Mercado22Document14 paginiInvestigacion Cualitativa Del Mercado22Jose Antonio Hernandez FloresÎncă nu există evaluări

- Aula Virtual Sesion 4Document82 paginiAula Virtual Sesion 4Juan Barrios VelasquezÎncă nu există evaluări

- Como Combinar Correspondencia en Word 2007 PDFDocument2 paginiComo Combinar Correspondencia en Word 2007 PDFLatonyaÎncă nu există evaluări

- Freud InconcienteDocument9 paginiFreud InconcienteSolange FrancoÎncă nu există evaluări

- Internet PDFDocument42 paginiInternet PDFgabrieltronicÎncă nu există evaluări

- El Marketing Sin MarketingDocument8 paginiEl Marketing Sin MarketingLes C. BernalÎncă nu există evaluări

- Estereotipo Prieto CastilloDocument4 paginiEstereotipo Prieto CastilloNatalia Dominguez CussighÎncă nu există evaluări

- Cielo de Octubre Está Basada en El Libro Rocket BoysDocument1 paginăCielo de Octubre Está Basada en El Libro Rocket BoysPablo A. MonteroÎncă nu există evaluări

- Tercera Noche SantaDocument8 paginiTercera Noche SantaQwertyuiop AsdfghjklñÎncă nu există evaluări