Documente Academic

Documente Profesional

Documente Cultură

Ej. de Procesos

Încărcat de

Miguel Campusano Rodriguez0 evaluări0% au considerat acest document util (0 voturi)

53 vizualizări2 paginiEl documento describe el proceso de polimerización "slurry" convencional del polipropileno (PP). En este proceso, el catalizador y cocatalizador se agregan al reactor junto con un solvente líquido que contiene el monómero. La reacción ocurre en un reactor agitado a temperaturas de 50-90°C y presiones de 5-15 atm. Luego del proceso, el polímero isotáctico insoluble se separa de la solución de solvente y PP atáctico a través de centrifugado. El solvente se recupera

Descriere originală:

Procesos quimicos

Drepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentEl documento describe el proceso de polimerización "slurry" convencional del polipropileno (PP). En este proceso, el catalizador y cocatalizador se agregan al reactor junto con un solvente líquido que contiene el monómero. La reacción ocurre en un reactor agitado a temperaturas de 50-90°C y presiones de 5-15 atm. Luego del proceso, el polímero isotáctico insoluble se separa de la solución de solvente y PP atáctico a través de centrifugado. El solvente se recupera

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

53 vizualizări2 paginiEj. de Procesos

Încărcat de

Miguel Campusano RodriguezEl documento describe el proceso de polimerización "slurry" convencional del polipropileno (PP). En este proceso, el catalizador y cocatalizador se agregan al reactor junto con un solvente líquido que contiene el monómero. La reacción ocurre en un reactor agitado a temperaturas de 50-90°C y presiones de 5-15 atm. Luego del proceso, el polímero isotáctico insoluble se separa de la solución de solvente y PP atáctico a través de centrifugado. El solvente se recupera

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 2

POLIMERIZACIÓN

PROCESOS “SLURRY” DEL PP

Recuperado de:http://roymaplast.com/procesos-slurry-sp/

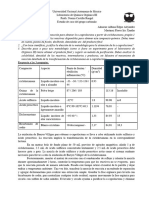

En la figura se representa el esquema correspondiente al diagrama de flujo del

proceso de polimerización slurry convencional (SP) empleado en un número

importante de plantas de la primera generación aún en producción comercial.

El catalizador empleado (haluro de Ti) y el cocatalizador (alquil haluro de Al) son

agregados al reactor conjuntamente con un “carrier” líquido, formado por una

mezcla de solventes orgánicos, en el cual se disuelve el monómero.

La reacción se produce en un reactor tanque agitado, en el cual el “slurry” es

controlado térmicamente mediante extracción por medio de camisas, serpentines,

y reciclos externos a través de intercambiadores de calor, como en el proceso

Hoechst para PE ya descrito. Temperaturas y presiones típicas son: de 50 a 90

°C, y de 5 a 15 atm.

El catalizador introduce un grado de isotacticidad en el polímero formado. La

variedad isotáctica es insoluble en el carrier, mientras que la atáctica se disuelve

en él.

En estos procesos convencionales el deashing (recuperación del catalizador) debe

efectuarse, dada la relativamente baja actividad del catalizador. Para ello, luego de

un procedimiento de descompresión en el recipiente de evaporación “flash” en el

cual se recupera la mayor parte del monómero no reaccionado, se trata el barro

con alcohol para desactivar la reacción y lograr la disolución del catalizador en la

forma de alcoholatos que conforman una fase diferenciada de la del slurry,

permitiendo la separación de los alcoholatos por extracción.

Un lavado con agua desmineralizada completa el tratamiento de extracción.

La operación siguiente consiste en la separación mediante centrifugado de las

partículas insolubles isotácticas de la solución de solvente + PP atáctico. El grado

cristalino es secado mediante Nitrógeno, y procesado vía extrusión. El efluente

líquido de la centrífuga es llevado a un evaporador donde, mediante calefacción

indirecta, es despojado del solvente. Este, conjuntamente con el proveniente de

las etapas de “deashing”, es llevado a la planta de recuperación de solvente,

donde es rectificado. Del fondo del evaporador se extrae el PP amorfo, que pude

emplearse en grados de relativamente fácil procesamiento y menores propiedades

mecánicas.

S-ar putea să vă placă și

- Proceso SlurryDocument5 paginiProceso SlurrySolo Dime EdharÎncă nu există evaluări

- Procesos de Fabricación de PolipropilenoDocument11 paginiProcesos de Fabricación de PolipropilenoOmar Alfonzo Amarista0% (1)

- Correos Electrónicos Diagrama de Flujo (Proceso Slurry PP) - 1Document5 paginiCorreos Electrónicos Diagrama de Flujo (Proceso Slurry PP) - 1Pedro TenorioÎncă nu există evaluări

- Tecnicas de PolimerizacionDocument11 paginiTecnicas de PolimerizacionSantiago AlvarezÎncă nu există evaluări

- DEFENSADocument22 paginiDEFENSAalexÎncă nu există evaluări

- Hidrotratamiento y Alquilaciòn RealDocument31 paginiHidrotratamiento y Alquilaciòn RealJess IcaÎncă nu există evaluări

- TAREA 1a Parcial 1Document2 paginiTAREA 1a Parcial 1Erika LMÎncă nu există evaluări

- Plantas de Refinación Involucradas en La Producción de OleofinasDocument3 paginiPlantas de Refinación Involucradas en La Producción de OleofinasYulitza Soar GalantonÎncă nu există evaluări

- Procesos de Fabricación de PropilenoDocument6 paginiProcesos de Fabricación de PropilenoDLPÎncă nu există evaluări

- Procesos ICI y Lurgi, MetanolDocument4 paginiProcesos ICI y Lurgi, MetanolMoises Leal Duarte100% (1)

- Procesos de AlquilacionDocument12 paginiProcesos de Alquilacionabimael989Încă nu există evaluări

- AlcoholDocument10 paginiAlcoholMaría AlejandraÎncă nu există evaluări

- Procesamiento de La Nafta 2Document37 paginiProcesamiento de La Nafta 2Ronald Cristopher Arana RodriguezÎncă nu există evaluări

- PropilenoDocument6 paginiPropilenoOneilys Guerrero ReyesÎncă nu există evaluări

- Procesos en Refineria de PetroleoDocument25 paginiProcesos en Refineria de PetroleoElkin Jovany Sanchez Alvarez100% (3)

- Historia de La DestilacionDocument5 paginiHistoria de La DestilacionVillalobos Reyes Nadia LizzetÎncă nu există evaluări

- AcroleinaDocument83 paginiAcroleinaRuben Dario100% (1)

- Proceso de AlquilaciónDocument9 paginiProceso de AlquilaciónAlexanderÎncă nu există evaluări

- Anhidrido Maleico y Ácido MaleicoDocument13 paginiAnhidrido Maleico y Ácido MaleicoBenjamin López ChacaltanaÎncă nu există evaluări

- Destilación Del PropilenoDocument11 paginiDestilación Del PropilenoanaÎncă nu există evaluări

- Análisis de CasoDocument6 paginiAnálisis de CasoAlejandro AlmarazÎncă nu există evaluări

- DestilaciónDocument5 paginiDestilaciónJesus Ricardo Chacon IbarraÎncă nu există evaluări

- Reactores MultiplesDocument9 paginiReactores MultiplesAquiles Andred GarcesÎncă nu există evaluări

- Lauril Sulfato de SodioDocument4 paginiLauril Sulfato de SodioSelene Martinez OrtegaÎncă nu există evaluări

- PRODUCCIÓN DE ACETONA A PARTIR DE PROPILENO - PI425B MaquillenloDocument22 paginiPRODUCCIÓN DE ACETONA A PARTIR DE PROPILENO - PI425B MaquillenlobrayanÎncă nu există evaluări

- ALQUILACION!Document4 paginiALQUILACION!Martha C. ArroyoÎncă nu există evaluări

- El Proceso UnipolDocument4 paginiEl Proceso UnipolricardoÎncă nu există evaluări

- Problemas - DFB - Procesos IndustrialesDocument3 paginiProblemas - DFB - Procesos IndustrialesCande PeraltaÎncă nu există evaluări

- Informe DestilacionDocument17 paginiInforme DestilacionSebastian RangelÎncă nu există evaluări

- INFORME 1 Pamela Veloz, Alison NúñezDocument11 paginiINFORME 1 Pamela Veloz, Alison NúñezAlison NuñezÎncă nu există evaluări

- Procesos de CombinaciónDocument10 paginiProcesos de CombinaciónArmando AguilaÎncă nu există evaluări

- 7 - Destilación.-2Document12 pagini7 - Destilación.-2marcos beltranÎncă nu există evaluări

- Aislamiento de Eugenol A Partir de Clavos de OlorDocument7 paginiAislamiento de Eugenol A Partir de Clavos de OlorMacu CabezaÎncă nu există evaluări

- La Caña Madura Es Pesada en Una Balanza Electrónica de PlataformaDocument4 paginiLa Caña Madura Es Pesada en Una Balanza Electrónica de PlataformaClaudia Romina Castañeda BulnesÎncă nu există evaluări

- Sintesis de Cloruro de TerbutiloDocument11 paginiSintesis de Cloruro de TerbutiloERIKÎncă nu există evaluări

- Practica #3 Destilación de AlcoholesDocument6 paginiPractica #3 Destilación de AlcoholesAlejandra BastidasÎncă nu există evaluări

- Desintegración CatalíticaDocument13 paginiDesintegración CatalíticaJonathan CoranguezÎncă nu există evaluări

- Jonna TtanDocument3 paginiJonna TtanPaul Jonnattan Quispe FelixÎncă nu există evaluări

- Digestores Batch y ContinuoDocument65 paginiDigestores Batch y ContinuoLucas Cifuentes AbacaÎncă nu există evaluări

- Extracción Líquido-LíquidoDocument57 paginiExtracción Líquido-Líquidojjurado183100% (1)

- Plasticos Comerciales BasicosDocument25 paginiPlasticos Comerciales BasicosAunis Encalada OrtizÎncă nu există evaluări

- ClarificacionDocument17 paginiClarificacionplj0001Încă nu există evaluări

- Método de Fabricación de Ácido AcéticoDocument29 paginiMétodo de Fabricación de Ácido AcéticoPedro JuanÎncă nu există evaluări

- Obtecion de Acetato IsopropilicoDocument31 paginiObtecion de Acetato IsopropilicoHomero Ulloa100% (1)

- Nylon 66 y Acetato de CelulosaDocument7 paginiNylon 66 y Acetato de CelulosaomarÎncă nu există evaluări

- Isomerización - AlquilaciónDocument15 paginiIsomerización - AlquilaciónGreysi N. Moreno CedeñoÎncă nu există evaluări

- Destilacion Industrial y TiposDocument28 paginiDestilacion Industrial y TiposOscar TaguacundoÎncă nu există evaluări

- Labo InvestigacionDocument5 paginiLabo InvestigacionfernanoÎncă nu există evaluări

- CachimayoDocument3 paginiCachimayoJOSE SILLOCA100% (1)

- Problemas Diagr. de FlujoDocument8 paginiProblemas Diagr. de FlujoZorg0% (1)

- Alquilacion EPPDocument17 paginiAlquilacion EPPchoko5Încă nu există evaluări

- Ejercicios de SimulacionDocument5 paginiEjercicios de SimulacionMeli ChiambaÎncă nu există evaluări

- Acetato de IsoamiloDocument11 paginiAcetato de IsoamilojesusÎncă nu există evaluări

- Exposicion Industrial Del EtanolDocument23 paginiExposicion Industrial Del EtanolIllescas Coimbra Romy HelgaÎncă nu există evaluări

- RotavaporDocument3 paginiRotavaporMeLissa Betsabe Garzón100% (1)

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDe la EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraÎncă nu există evaluări

- UF1666 - Depuración de aguas residualesDe la EverandUF1666 - Depuración de aguas residualesÎncă nu există evaluări

- Manual técnico de refrigerantesDe la EverandManual técnico de refrigerantesEvaluare: 4 din 5 stele4/5 (4)

- Eficiencia energética en las instalaciones de climatización en los edificios. ENAC0108De la EverandEficiencia energética en las instalaciones de climatización en los edificios. ENAC0108Încă nu există evaluări

- Pie de MetroDocument24 paginiPie de MetroMiguel Campusano RodriguezÎncă nu există evaluări

- Ejercicios Resueltos de Potencia ElectricaDocument18 paginiEjercicios Resueltos de Potencia ElectricaMiguel Campusano RodriguezÎncă nu există evaluări

- Proceso de Fabricación PVC 1Document15 paginiProceso de Fabricación PVC 1Miguel Campusano Rodriguez100% (1)

- Manejo de RisesDocument10 paginiManejo de RisesMiguel Campusano RodriguezÎncă nu există evaluări

- Guia Problemas Aplicados Funciiones Exponenciales y LogaritmicasDocument3 paginiGuia Problemas Aplicados Funciiones Exponenciales y LogaritmicasMiguel Campusano RodriguezÎncă nu există evaluări

- Libro Diseño de MaquinasDocument44 paginiLibro Diseño de MaquinasMiguel Campusano Rodriguez100% (1)

- Par MotorDocument2 paginiPar MotorMiguel Campusano RodriguezÎncă nu există evaluări

- Problemas de Ley de DaltonDocument2 paginiProblemas de Ley de Daltonaneladames9052100% (5)

- Funciones Representacion y Tipos PDFDocument17 paginiFunciones Representacion y Tipos PDFRafa AliañoÎncă nu există evaluări