Documente Academic

Documente Profesional

Documente Cultură

Ensayo Marshall

Încărcat de

deroDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Ensayo Marshall

Încărcat de

deroDrepturi de autor:

Formate disponibile

ENSAYO Nº 11

Ensayo Marshall

OBJETIVO:

Este método describe la medición de la resistencia a la deformación plástica

de probetas cilíndricas de mezclas bituminosas, cargadas sobre su manto

lateral, usando el aparato Marshall. Este método es aplicable a mezclas

asfálticas con árido de tamaño máximo 25 mm. También otro de los objetivos

principales es determinar la estabilidad, deformación, densidad y huecos de

mezclas bituminosas compactadas.

MARCO TEORICO:

El Método de dosificación Marshall desarrollado por el Ing. Bruce Marshall,

inicialmente fue utilizado por el Cuerpo de Ingenieros del Ejército

Norteamericano, actualmente es el método más utilizado para la elaboración

de fórmulas de mezcla. El criterio para conseguir una mezcla satisfactoria está

basado en requisitos mínimos de estabilidad, fluencia, densidad y porcentaje

de vacíos. Este método determina el procedimiento para realizar los ensayos

de estabilidad y fluencia de mezclas asfálticas preparadas en caliente,

utilizando el equipo Marshall, determina características físicas de las mezclas

y analiza los parámetros que definen el contenido de asfalto. La estabilidad se

determina empleando el principio de corte en compresión Semi-confinada,

sometiendo a la muestra a esfuerzos de compresión diametral a una

temperatura de 60 ºC (140 ºF). La aplicación de esfuerzos y la rotura de las

muestras se consiguen con un dispositivo especialmente proyectado para las

pruebas de estabilidad. El valor de estabilidad representa la resistencia

estructural de la mezcla compactada y está afectada principalmente por el

contenido de asfalto, la composición granulométrica y el tipo de agregado. El

valor de estabilidad es un índice de la calidad del agregado. Además, la

mezcla debe tener la fluidez necesaria para que pueda compactarse a la

densidad exigida y producir una textura superficial adecuada. El valor del Flujo

representa la deformación producida en el sentido del diámetro del espécimen

antes de que se produzca su fractura. Este valor es un indicador de la

tendencia para alcanzar una condición plástica y consecuentemente de la

resistencia que ofrecerá la carpeta asfáltica a deformarse bajo la acción de las

cargas que por ella transiten

DESCRIPCIÓN DEL MÉTODO MARSHALL:

El método Marshall usa muestras de prueba normalizadas (briquetas) de 2 y

½” de espesor por 4” de diámetro (64 x 102 mm). Se selecciona el agregado

que cumpla con las especificaciones requeridas. El tipo y grado del asfalto, de

acuerdo al tipo de agregado y las condiciones climáticas. Para determinar el

contenido óptimo de asfalto se preparan y compactan una serie de muestras

de prueba (briquetas), con distintos porcentajes de asfalto cuyo rango de

variación no debe ser mayor a 0,5%. Como mínimo se debe incluir dos

porcentajes por encima y dos por debajo del óptimo de contenido de asfalto

estimado. En la práctica se observa que el contenido óptimo de asfalto se

encuentra alrededor del 6 %, con referencia al peso de los agregados pétreos.

Mayores porcentajes deben conducir a una verificación cuidadosa del diseño

de la mezcla. Para verificar la idoneidad de los datos se deben hacer tres

muestras (briquetas) por cada contenido de asfalto. Generalmente para un

diseño, se deben tomar 6 porcentajes de asfalto diferentes, por lo cual se

requerirán 18 briquetas. Adicionalmente se deben incluir 6 briquetas para

determinar los efectos del agua en la estabilidad y el flujo. Aproximadamente

para cada briqueta, se necesitan 1200 g de agregados, por lo cual la cantidad

representativa de los agregados, debe tener un peso mínimo de 29 kg (65 lb).

Además se requerirá aproximadamente un galón de asfalto.

Número de muestras: Por lo menos 3 para cada contenido de asfalto.

Chequeo y preparación de agregados:

Determinar la gradación de los agregados propuestos, de acuerdo a los

métodos de ensayo C-117 y C-136 de la ASTM.

Determinar el peso específico Bulk y el aparente de los agregados, de

acuerdo a los métodos de ensayo C-127 y C-128 de la ASTM.

Seleccionar la dosificación de agregados que cumpla con la curva de

densidad máxima para el tamaño máximo de partículas, además que

cumpla el requisito del porcentaje mínimo de vacíos en el agregado

mineral.

Calcular los pesos específicos Bulk y aparente de la combinación de

agregados elegida.

Determinación de la temperatura de mezclado y de compactación:

Sobre la base de la curva Viscosidad-Temperatura, se elige la

temperatura a la cual el asfalto alcanzará una viscosidad cinemática de

170+-20 Centistokes para la temperatura de mezclado y 280+- 30

Centistokes para la temperatura de compactación.

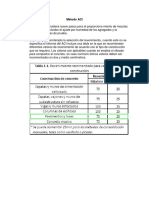

CONDICIONES QUE DEBEN CUMPLIR LAS MEZCLAS BITUMINOSAS

RESULTANTES:

La mezcla resultante debe cumplir con las siguientes condiciones:

DURABILIDAD: La durabilidad de un pavimento asfáltico es su

habilidad para resistir factores tales como la desintegración del

agregado, cambios en las propiedades del asfalto y separación de las

películas de asfalto.

ESTABILIDAD: Es la capacidad para resistir desplazamiento y

deformación bajo las cargas del tránsito. Depende de la fricción y de la

cohesión interna.

FLEXIBILIDAD: Es la capacidad de un pavimento asfáltico para

acomodarse sin que se agriete a movimientos y asentamientos

graduales de la subrasantes.

IMPERMEABILIDAD: Es la resistencia al paso de aire y agua hacia su

interior o a través de él.

TRABAJABILIDAD: Es la facilidad con que una mezcla puede ser

colocada y compactada. Las mezclas gruesas tienen tendencia a

segregarse durante su manejo y también pueden ser difíciles de

compactar.

El propósito del Método Marshall es determinar el contenido óptimo de

asfalto para una combinación específica de agregados. El método también

provee información sobre propiedades de la mezcla asfáltica en caliente, y

establece densidades y contenidos óptimos de vació que deben ser

cumplidos durante la elaboración de la mezcla.

El método original de Marshall, sólo es aplicable a mezclas asfálticas en

caliente que contengan agregados con un tamaño máximo de 25 mm (1

Pulg) o menor. El método puede ser usado para el diseño en laboratorio,

como para el control de campo de mezclas asfálticas en caliente.

EQUIPO:

Moldes de compactación: Constituidos por una placa base, molde y collar.

El molde debe tener un diámetro interior de 101,6 ± 0,1 mm y una altura de

80 mm; la placa base y el collar se diseñan de modo de poder ajustarse a

cualquier extremo del molde, conforme a los detalles de la Figura mostrada.

Extractor: Que sirva para sacar las probetas del molde; debe estar provisto

de un disco desplazador de 100 mm de diámetro por 10 mm de espesor.

Martillo: de compactación Consiste en una cara circular de 100 mm de

diámetro equipada con un peso de 4.515 ± 15 g y construido de modo de

obtener una altura de caída 460 ± 2 mm, conforme a los detalles de la

Figura. Las condiciones señaladas aseguran la obtención de una energía

por caída de 20,75 J.

Pedestal de compactación: Consiste en un poste de madera de 205 x 205 x

455 mm cubierto con una placa de acero de 305 x 305 x 25 mm. El poste va

empotrado en hormigón mediante cuatro perfiles ángulo; debe quedar a

plomo y la placa de acero debe quedar firmemente afianzada y a nivel. El

poste puede ser de roble, pino u otra madera que tenga una densidad seca

media de 0,67 a 0,77 g/cm3.

Sujetador de molde: Consiste en un aro con resorte diseñado para

mantener centrado y fijo el molde en el pedestal durante la compactación.

Mordaza: Consiste en dos segmentos de cilindro, superior e inferior, con un

radio interno de 51 ± 0,2 mm, diseñado según la Figura, para transmitir la

carga a la probeta en el ensaye.

Máquina Marshall: Aparato eléctrico, diseñado para aplicar carga a las

probetas durante el ensaye, a una velocidad de deformación de 50 ± 1

mm/min. Está equipada con un anillo de prueba calibrado para determinar

la carga aplicada, de una capacidad superior a 25 kN y una sensibilidad de

45N con un dial graduado de 0,0025 mm y un medidor de flujo con una

precisión de 0,01 mm, para determinar la deformación que se produce en la

carga máxima. Se puede emplear también esta máquina equipada con

sensor y registrador de estabilidad v/s fluencia.

Hornos: Horno de convección forzada y placas calientes, que deben incluir

un termostato capaz de controlar y mantener la temperatura requerida

dentro de ± 3 ºC.

Baño de agua: De a lo menos 150 mm de profundidad y controlado

termostáticamente a 60 ± 1 º C. El estanque debe tener un fondo falso

perforado y un termómetro centrado y fijo.

Equipo misceláneo: - Pailas para calentar el árido. - Recipiente, para

calentar el asfalto. - Bol, para mezclar el asfalto y árido. - Espátulas, para el

mezclado manual de la mezcla. - Mezclador mecánico, opcional. -

Termómetros de rango 10 a 200º C para determinar las temperaturas del

árido, asfalto y mezcla bituminosa. - Balanzas con capacidad 5 kg y

precisión 1 g. - Poruñas. - Guantes aislantes para resistir rango de

temperatura indicadas y guantes de goma. - Pintura, tinta u otro elemento

de marcación indeleble, para identificar las probetas.

S-ar putea să vă placă și

- Leche elaboración productos lácteosDocument84 paginiLeche elaboración productos lácteosmarioosorioÎncă nu există evaluări

- Cama Profunda Como Sistema Alternativo en Produccion PorcinaDocument8 paginiCama Profunda Como Sistema Alternativo en Produccion PorcinaVictor AbreuÎncă nu există evaluări

- Definición de Eficiencia: Optimizar Recursos para Lograr MetasDocument3 paginiDefinición de Eficiencia: Optimizar Recursos para Lograr MetasRosa Luz Chavez Lopez86% (7)

- Segunda Entrega-AvancesDocument24 paginiSegunda Entrega-AvancesCarlos ArteagaÎncă nu există evaluări

- Especialidades Scouts: Deportes y actividades al aire libreDocument55 paginiEspecialidades Scouts: Deportes y actividades al aire libreAnny SfmÎncă nu există evaluări

- Mezclas Asfálticas TibiasDocument15 paginiMezclas Asfálticas TibiasLuisÎncă nu există evaluări

- Marshall Sesion 8Document30 paginiMarshall Sesion 8Alonz Ccencho100% (1)

- Ensayo MarshallDocument40 paginiEnsayo MarshallFatima Romero AracenaÎncă nu există evaluări

- Ensayo y Metodo Marshall PDFDocument47 paginiEnsayo y Metodo Marshall PDFKeivin Medina100% (5)

- Cosecha Palma de AceiteDocument49 paginiCosecha Palma de AceiteBIOQUIMICAMETABOLICA100% (2)

- Ensayo Marshall: Determinación de propiedades mecánicasDocument20 paginiEnsayo Marshall: Determinación de propiedades mecánicasFatima Romero AracenaÎncă nu există evaluări

- Practica Prueba MarshallDocument11 paginiPractica Prueba MarshallErickSimon100% (1)

- Diseño empírico de pavimentos flexibles en FranciaDocument44 paginiDiseño empírico de pavimentos flexibles en FranciaFLAVIO CESAR DE LA CRUZ MENDOZAÎncă nu există evaluări

- 03.-Formato y Estilo-Robert HilliardDocument16 pagini03.-Formato y Estilo-Robert HilliardSara Pérez Rincón RodríguezÎncă nu există evaluări

- Ensayo MarshallDocument20 paginiEnsayo MarshallVIDAL ADEMAR CONDORI GUACHALLAÎncă nu există evaluări

- Materiales para Capas Del Pavimento-Capas GranularesDocument31 paginiMateriales para Capas Del Pavimento-Capas GranularesRomanDarioFrancoGrandaÎncă nu există evaluări

- Resol EP02Document13 paginiResol EP02Dilmer ToctoÎncă nu există evaluări

- Analisis de Columnas AisladasDocument908 paginiAnalisis de Columnas AisladasJUAN ROBAYOÎncă nu există evaluări

- Metodo para Determinar El Contenido de Ligante de Mezclas Asfalticas Por CentriDocument7 paginiMetodo para Determinar El Contenido de Ligante de Mezclas Asfalticas Por Centrimary solÎncă nu există evaluări

- MTC 306Document5 paginiMTC 306borisov2009Încă nu există evaluări

- Mezclas Asfálticas - Informe FinalDocument31 paginiMezclas Asfálticas - Informe FinalIván Arturo Ortega FlórezÎncă nu există evaluări

- Ensayo triaxial UU: determinación de parámetros de resistenciaDocument8 paginiEnsayo triaxial UU: determinación de parámetros de resistenciaana gabriela inaga luque100% (1)

- Tipos de Riegos AsfalticosDocument3 paginiTipos de Riegos AsfalticosPedro BasilaÎncă nu există evaluări

- Lista de Problemas 01 FundaDocument6 paginiLista de Problemas 01 FundaMarusia Maddu CruzÎncă nu există evaluări

- Reseña Historica AashtoDocument17 paginiReseña Historica AashtoMIGUEL ANGEL MORALES HOYOSÎncă nu există evaluări

- CBR - Tarija - ENTRADA UAJMSDocument9 paginiCBR - Tarija - ENTRADA UAJMSAlex Jaime Chiri FloresÎncă nu există evaluări

- Historia de Los Pavimentos 2Document11 paginiHistoria de Los Pavimentos 2Luis Enrique Sandoval PachecoÎncă nu există evaluări

- Historia de Los PavimentosDocument22 paginiHistoria de Los PavimentosAlfonso LizanaÎncă nu există evaluări

- Experimento de La AashtoDocument20 paginiExperimento de La AashtoAlberto TorresÎncă nu există evaluări

- Civ299-2020-2 Guia de PracticasDocument38 paginiCiv299-2020-2 Guia de PracticasDANYELA BERALUCIA GARAY CANALÎncă nu există evaluări

- Ensayo de Compactación de Suelos Utilizando Energía Modificada (Grupo 5)Document29 paginiEnsayo de Compactación de Suelos Utilizando Energía Modificada (Grupo 5)Cesar Mora100% (1)

- Método MecanicistaDocument91 paginiMétodo MecanicistaRomanDarioFrancoGrandaÎncă nu există evaluări

- Diseño de Pavimento Flexible Metodo CBRDocument2 paginiDiseño de Pavimento Flexible Metodo CBRMarisol Vargas CastellonÎncă nu există evaluări

- Evaluacion FuncionalDocument23 paginiEvaluacion FuncionalSayro Villar VasquezÎncă nu există evaluări

- Pavimentos Laboratorios Informe 1 IntroducciónDocument2 paginiPavimentos Laboratorios Informe 1 IntroducciónkampÎncă nu există evaluări

- Informe Laboratorio Mezclas AsfalticasDocument5 paginiInforme Laboratorio Mezclas AsfalticasDANIELAÎncă nu există evaluări

- Diferencias Entre Lechada y MicroDocument1 paginăDiferencias Entre Lechada y MicroelenaÎncă nu există evaluări

- Presentacion Viga BenkelmanDocument26 paginiPresentacion Viga BenkelmanUriel Charaja100% (1)

- MacadanDocument7 paginiMacadanFrancisco BarretÎncă nu există evaluări

- Diseño de pavimento rígido para vía con bajo tránsitoDocument12 paginiDiseño de pavimento rígido para vía con bajo tránsitoAlexander GalloÎncă nu există evaluări

- Conteo VolumetricoDocument17 paginiConteo VolumetricoJanela Jaramillo GonzagaÎncă nu există evaluări

- Introduccion Del Manual de CarrterasDocument25 paginiIntroduccion Del Manual de CarrterasJhostin Ponte GomezÎncă nu există evaluări

- Metodo Icpc para Diseño de MezclaDocument13 paginiMetodo Icpc para Diseño de MezclaCamilo SanabriaÎncă nu există evaluări

- Trabajo Tratamientos Superficiales - DiapositivasDocument55 paginiTrabajo Tratamientos Superficiales - DiapositivasyanethÎncă nu există evaluări

- Diseño de Concretos Método NRLDocument24 paginiDiseño de Concretos Método NRLCarlosRodríguezÎncă nu există evaluări

- Efectos de La Temperatura en Puentes de Seccion CompuestaDocument7 paginiEfectos de La Temperatura en Puentes de Seccion CompuestaMJ RodriguezÎncă nu există evaluări

- Base GranularDocument51 paginiBase GranularlcasSalinasÎncă nu există evaluări

- Ingeniería geotécnica: Cálculos de cimentaciones superficiales y profundasDocument10 paginiIngeniería geotécnica: Cálculos de cimentaciones superficiales y profundasAlexander UbaldoÎncă nu există evaluări

- TRABAJO PRACTICO M7 No 04 BORRADORDocument4 paginiTRABAJO PRACTICO M7 No 04 BORRADORJ Manuel Saire Espinoza100% (2)

- Articulo Estabilización de Suelos Con CalDocument32 paginiArticulo Estabilización de Suelos Con CalLuisa TorresÎncă nu există evaluări

- Asfalto 85-100Document13 paginiAsfalto 85-100Marilyn Colos Peña100% (1)

- Porcentaje Optimo de AsfaltoDocument1 paginăPorcentaje Optimo de AsfaltoCristian HcÎncă nu există evaluări

- Metodo Marshall CalculoDocument29 paginiMetodo Marshall CalculoRosa QuispeÎncă nu există evaluări

- Examen Unidad I Mantenimiento de CaminosDocument4 paginiExamen Unidad I Mantenimiento de CaminosMartin Paucara RojasÎncă nu există evaluări

- Mepi Mn1 in 15 FR 9Document2 paginiMepi Mn1 in 15 FR 9andresp727Încă nu există evaluări

- Propiedades de Los Ligantes y Mezclas AsfálticasDocument12 paginiPropiedades de Los Ligantes y Mezclas AsfálticasRosario CornejoÎncă nu există evaluări

- Peatones y seguridad vialDocument6 paginiPeatones y seguridad vialjhonnyÎncă nu există evaluări

- Esfuerzos Mecánica de Suelos 1Document3 paginiEsfuerzos Mecánica de Suelos 1emma carrilloÎncă nu există evaluări

- Método ACIDocument7 paginiMétodo ACIEdgar ArizaÎncă nu există evaluări

- Ensayo de Estabilidad de Flujo de Mezclas Asfalticas en Caliente Utilizando El Equipo MarshallDocument5 paginiEnsayo de Estabilidad de Flujo de Mezclas Asfalticas en Caliente Utilizando El Equipo MarshallDaniel BayonaÎncă nu există evaluări

- Stripping AsfaltoDocument13 paginiStripping Asfaltotatiana hernandezÎncă nu există evaluări

- Pavimentos Cap - Iii. Afirmados - PPTX (Reparado)Document17 paginiPavimentos Cap - Iii. Afirmados - PPTX (Reparado)RoberChavarríaCastañedaÎncă nu există evaluări

- Metodo Duriez-TeoriaDocument12 paginiMetodo Duriez-TeoriaAbby WorkmanÎncă nu există evaluări

- El Tránsito - TallerDocument11 paginiEl Tránsito - TallerFernanda SalgueroÎncă nu există evaluări

- Metodos de Control de ConsolidacionDocument4 paginiMetodos de Control de ConsolidacionrocioÎncă nu există evaluări

- Ensayo MarshallDocument34 paginiEnsayo MarshallCLAUDIO CHUMPITAZ VELEZ DE VILLAÎncă nu există evaluări

- Cemento ClinkerDocument8 paginiCemento ClinkerJustin FoxÎncă nu există evaluări

- AmilasaDocument5 paginiAmilasaYESSICA LEANDRA SANCHEZ PARRAÎncă nu există evaluări

- LicitaciónDocument52 paginiLicitaciónMario Augusto Martinez LeighÎncă nu există evaluări

- Cuestionarios de Lengua y LiteraturaDocument9 paginiCuestionarios de Lengua y LiteraturaErnst LgÎncă nu există evaluări

- Proceso Productivo Del AlcoholDocument2 paginiProceso Productivo Del AlcoholDIANA DELACRUZZÎncă nu există evaluări

- Carga Variable y ConstanteDocument6 paginiCarga Variable y ConstantePliiNxekika PerexÎncă nu există evaluări

- TemaII Lípidos para BiomoleculasDocument19 paginiTemaII Lípidos para BiomoleculasJavier Yribarren MondejarÎncă nu există evaluări

- Topografia AplicadaDocument50 paginiTopografia AplicadaJonathan Mendieta BarriosÎncă nu există evaluări

- Derivada direccional y vector gradienteDocument14 paginiDerivada direccional y vector gradienteDiana Carolian CuyaÎncă nu există evaluări

- CostosDocument23 paginiCostosLuca SaccomannoÎncă nu există evaluări

- Antes de Tanabata, La Visión Del Amor de Teresa Estaba Expuesta y Era Angustiosa, y El Amor Hacía A Las Mujeres Hermosas y de Buen HumorDocument9 paginiAntes de Tanabata, La Visión Del Amor de Teresa Estaba Expuesta y Era Angustiosa, y El Amor Hacía A Las Mujeres Hermosas y de Buen HumorEnchilada de YakultÎncă nu există evaluări

- Hemorragia PostpartoDocument3 paginiHemorragia Postpartojuan pablo lopezÎncă nu există evaluări

- Ángulos ++Document16 paginiÁngulos ++Jesús GarcíaÎncă nu există evaluări

- Chemayolic Interiores Ficha TecnicaDocument5 paginiChemayolic Interiores Ficha TecnicaHoshino Lizzy Kuroineko MikadoÎncă nu există evaluări

- Simbolos Electricos Electronicos BasicosDocument5 paginiSimbolos Electricos Electronicos BasicosAntonioÎncă nu există evaluări

- Evaluacion y Acreditacion de La Educación Superior en MexicoDocument23 paginiEvaluacion y Acreditacion de La Educación Superior en MexicoCabrera YesLopÎncă nu există evaluări

- MSI H61M P20 G3 Socket 1155Document3 paginiMSI H61M P20 G3 Socket 1155Emmanuel LeggeriÎncă nu există evaluări

- Resolución CDN ONAJPU Del 270716Document2 paginiResolución CDN ONAJPU Del 270716GrupoEspectadorÎncă nu există evaluări

- Mu Vih WebDocument26 paginiMu Vih WebWendyPimentelSalasÎncă nu există evaluări

- Elaboracion de Ladrillos de Arcilla Artesanal.Document5 paginiElaboracion de Ladrillos de Arcilla Artesanal.richard aroneÎncă nu există evaluări

- Cultivo de Stevia RebaudianaDocument37 paginiCultivo de Stevia Rebaudianarijo123Încă nu există evaluări

- Aws Academy Cloud OperationDocument3 paginiAws Academy Cloud OperationneonaviÎncă nu există evaluări

- Refracción de la luz con experimentos sencillosDocument4 paginiRefracción de la luz con experimentos sencillosFernando Crespo Orellana100% (1)