Documente Academic

Documente Profesional

Documente Cultură

Isabel CC Im 2012

Încărcat de

Mariano CarreroTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Isabel CC Im 2012

Încărcat de

Mariano CarreroDrepturi de autor:

Formate disponibile

See discussions, stats, and author profiles for this publication at: https://www.researchgate.

net/publication/308417027

Método para el cálculo de hornos metódicos de pozo para el revenido de

aceros. Método para el cálculo de hornos metódicos de pozo para el revenido

de aceros

Conference Paper · November 2012

CITATIONS READS

0 928

4 authors, including:

Yusdel Díaz Alberto Antonio Fiol Zulueta

Universidad Tecnológica de la Habana, José Antonio Echeverría Universidad Tecnológica de La Habana

80 PUBLICATIONS 3 CITATIONS 17 PUBLICATIONS 2 CITATIONS

SEE PROFILE SEE PROFILE

Nilda Caballero Stevens

Universidad Tecnológica de la Habana, José Antonio Echeverría

3 PUBLICATIONS 0 CITATIONS

SEE PROFILE

Some of the authors of this publication are also working on these related projects:

DISEÑO DE UN RECUPERADOR DE CALOR PARA EL HORNO METÓDICO DEL LAMINADOR 250 DE ANTILLANA DE ACERO. View project

INCINERADOR ECOLOGICO CUBANO DESECHOS HOSPITALARIOS PROYECTO 50 – 09 View project

All content following this page was uploaded by Yusdel Díaz on 22 September 2016.

The user has requested enhancement of the downloaded file.

Método para el cálculo de hornos metódicos de pozo para el revenido de aceros.

Método para el cálculo de hornos metódicos de pozo para el revenido de aceros.

1

Isabel Rodríguez Soca, 1Yusdel Díaz Hernández, 1 Alberto Fiol Zulueta 1 Nilda Caballero Stevens

1

Unidad Docente Metalúrgica CUJAE, Calle 10522 municipio Cotorro, isoca@udm.cujae.edu.cu

RESUMEN

Los hornos de pozos tienen diversas aplicaciones en el tratamiento térmico de metales y aleaciones. Su

utilización se ha visto generalizada desde el comienzo del siglo pasado. Ellos presentan ventajas para los

tratamientos térmicos de revenido con respecto a otros hornos debido a su estabilidad térmica en todo su

espacio de trabajo. En el presente trabajo expone una metodología para el cálculo de los principales

parámetros del horno de pozo para el revenido de aceros. El trabajo presenta un análisis integral de estos

hornos a partir de los resultados obtenidos en cuanto a eficiencia energética, eficiencia del proceso,

diseño, mecánica de los gases, materiales refractarios, producción, costo de operación y mantenimiento,

así como las características del calentamiento el régimen térmico de los productos y los componentes

eléctricos como fuente de energía. Para ello se validaron los resultados con un horno marca PN-32

operado en una Empresa Siderúrgica de referencia nacional.

PALABRAS CLAVES: Horno de pozo, tratamiento térmico de aceros, diseño y construcción.

RESUMEN

Los hornos de pozos tienen diversas aplicaciones en el tratamiento térmico de metales y aleaciones. Su

utilización se ha visto generalizada desde el comienzo del siglo pasado. Ellos presentan ventajas para los

tratamientos térmicos de revenido con respecto a otros hornos debido a su estabilidad térmica en todo su

espacio de trabajo. En el presente trabajo expone una metodología para el cálculo de los principales

parámetros del horno de pozo para el revenido de aceros. El trabajo presenta un análisis integral de estos

hornos a partir de los resultados obtenidos en cuanto a eficiencia energética, eficiencia del proceso,

diseño, mecánica de los gases, materiales refractarios, producción, costo de operación y mantenimiento,

así como las características del calentamiento el régimen térmico de los productos y los componentes

eléctricos como fuente de energía. Para ello se validaron los resultados con un horno marca PN-32

operado en una Empresa Siderúrgica de referencia nacional.

PALABRAS CLAVES: Horno de pozo, tratamiento térmico de aceros, diseño y construcción.

1. INTRODUCCIÓN

La idea de la construcción de hornos eléctricos comenzó a tomar forma a mitad del siglo XVIII. Su

utilización efectiva a escala industrial se inició solamente después de 1900, obteniéndose su máxima

aceptación después de la 2da Guerra Mundial, cuando la energía eléctrica comenzó a disminuir de precio

tornándose competitiva con los combustibles tradicionales. [1]

Los hornos eléctricos son equipos que operan a temperatura superior a la ambiental y que calientan piezas

en su interior por acción directa o indirecta del flujo eléctrico, es decir, del movimiento de electrones en

el seno de un material. [2] Las partes básicas de un horno eléctrico son:

Cámara de calentamiento: es el espacio físico donde se coloca la pieza a calentar.

Elementos eléctricos: son numerosos y son los responsables del calentamiento de la pieza,

basándose en diferentes principios físicos.

Revestimiento aislante: es necesario para minimizar las pérdidas de calor al ambiente. [3]

Entre otra de sus ventajas estos hornos permiten calentar partes de una pieza aisladamente, mediante

inducción por ejemplo, mientras que en los hornos de combustión esto no es posible, y la pieza ha de

entrar en el horno entera. [4]

Los hornos de calentamiento por resistencia eléctrica se usan para no contaminar el material que se quiere

calentar, por ejemplo, durante el tratamiento térmico de los metales y aleaciones. [5]

En las últimas décadas específicamente para el tratamiento térmico de revenido en aceros (TTRA), se ha

generalizado el uso de los hornos de pozo que utilizan la electricidad como fuente de energía. [6]

Precisamente este agregado es el objeto de estudio de esta investigación teniendo como objetivo obtener

una metodología que permita diseñar hornos de pozo para TTRA a partir del balance térmico del proceso.

2. MATERIALES Y MÉTODOS

Análisis externo del proceso térmico.

La metodología comienza con el análisis externo del objeto de estudio teniendo en cuenta los portadores

energéticos considerados como calores de entrada y salida respectivamente. (fig. 1).

Figura 1. Calores de entrada y salida en el horno

Donde: N es la potencia necesaria para el funcionamiento. Q pal ent es el calor que entra con las piezas a

tratar. Q pal sal es el calor útil del horno. Qrev considera las pérdidas irreversibles de energía a través del

revestimiento refractario y por último se tiene Qind tiene en cuenta las pérdidas indeterminadas en el

agregado. Todas estas variables se expresan en Watts con vistas a facilitar el balance térmico.

Determinación de los calores de entrada.

El calor introducido con la carga se puede determinar a partir de la expresión (1). Donde mtotal es la masa

de todas las piezas a calentar en el horno en Kg y se determina con la expresión (2). El Cp es el calor

específico del acero en J/kg0C y Tf la temperatura ambiente del material a calentar.

(1)

(2)

En la expresión (2) n y V es la cantidad de piezas y el volumen de una de ellas en m3

respectivamente.

El otro calor de entrada es la potencia que será una incógnita a obtener al final de la metodología.

Determinación de los calores de salida.

Los calores de salida son la parte de la metodología que más condiciones está sujeta debido a la función

que realizan los hornos de TTRA.

Para el análisis se debe partir de las condiciones que térmicas que se obtiene a partir de la tecnología de

tratamiento térmico tradicional reportada usualmente en forma de gráfico. (fig. 2)

Figura 2. Esquema de representación general de tratamiento térmico.

En el caso del revenido como operación térmica en la cual se calienta la aleación templada hasta una

temperatura inferior a la de transformación, para obtener un estado estructural más estable de la aleación.

Su objetivo es eliminar parcial o completamente las tensiones internas, reducir la dureza y elevar la

resiliencia. De manera que aunque la aleación debe alcanzar la temperatura de tratamiento térmico Tmax

el horno debe tener en su atmósfera una temperatura Th algo mayor que garantice el régimen térmico

deseado a la pieza para obtener una temperatura uniforme en todo el volumen de la misma.

Para establecer la Th se tiene en cuenta la transferencia de calor en estado transitorio sujeto a las

siguientes condiciones de borde.

(3)

(4)

La expresión (3) no es más que una consecuencia del propio TTRA ya que en este la pieza tiene

usualmente la temperatura ambiente al comienzo del período de calentamiento.

Por otra parte la fórmula (4) es la condición térmica para TT que garantiza la homogeneidad de la

temperatura en el centro y la superficie de las piezas a tratar.

Determinación de la temperatura Th

Si la configuración de la pieza es muy compleja se puede aproximar mediante la suma de configuraciones

más sencillas de volumen conocido o en su defecto utilizar el factor de forma. En cualquiera de los casos

la Ecuación de Fourier plantea en su solución general que:

(5)

(6)

(7)

Donde son los criterios adimensionales de temperatura adimensional en la superficie y el

centro del objeto a calentar, el criterio de Fourier y Biot respectivamente. Estos dos últimos se obtienen a

partir de las expresiones (8) y (9).

(8)

(9)

En estos números adimensionales, L es la distancia entre la superficie del cuerpo hasta su centro, λ es el

coeficiente de conductividad térmica del cuerpo, τ tiempo de calentamiento o enfriamiento el cuerpo

es coeficiente de transferencia de calor total del medio hacia el cuerpo (o viceversa) y a es coeficiente de

propagación de temperatura o termodifusividad.

Las dos últimas propiedades físicas no se pueden obtener de forma directa. En el caso de la

termodifusividad porque depende de las propiedades del material calentado a la temperatura promedio en

que ocurra el proceso de calentamiento. Es por eso que usualmente se utiliza la expresión (10) para su

estimación. Para esto se pueden extraer estas propiedades físicas de la literatura especializada. [7]

(10)

En el caso del coeficiente de transferencia del calor total del medio al cuerpo se obtiene a partir de las

ecuaciones criteriales [8]

( ) (11)

Donde Nu, Re, y Pr son los Números adimensionales de Nusset, Reynolds y Prandtl respectivamente.

Estos se obtienen con las expresiones (12, 13). En el caso de Prandtl se obtiene de la literatura

especializada debido a que el fluido de la atmósfera del horno es aire.

(12)

(13)

En las expresiones anteriores w y ν son la velocidad y a viscosidad dinámica del fluido.

Determinación de las pérdidas de calor con el revestimiento Qrev.

En los hornos de pozo las pérdidas de este tipo se dividen en dos, las pérdidas a través de la bóveda

QBóveda y la pared refractaria Qpared.

(14)

En el caso de la bóveda se considera la transferencia de calor e paredes planas (15) y en el caso de la

pared se considera la transferencia de calor en paredes cilíndricas (16) ambas sujetas a condiciones de

contorno de 1era especie.

(15)

∑ ⁄

(16)

∑ ⁄

Donde d son los diámetros externos e internos, F es el área de intercambio y σ es el espesor de la pared.

Determinación del calor útil Q pal sal.

El calor útil se obtiene de la expresión. En ella la temperatura Tmax es la temperatura de durante el tiempo

de permanencia en el TT.

(17)

Determinación de las pérdidas indeterminadas Qind.

Diversos autores refieren que para este tipo de horno eléctrico las pérdidas indeterminadas nuca superan

el 15 por ciento. En ausencia de otro criterio se asume [9]

(18)

Balance térmico. Determinación de la potencia.

Las expresión (19) y en su forma ampliada (20), no son más que un caso particular de conservación de la

energía que en este caso se comporta en forma de calor.

∑ ∑ (19)

(20)

Sustituyendo la fórmula (18) en (20) y despejando la potencia se obtiene.

(21)

Con este valor de potencia se recalcula el sistema obteniéndose las pérdidas indeterminadas. También se

puede extraer de cala bibliografía el tipo de resistencia y la forma de colocarla dentro del horno.

Por último se puede hallar la eficiencia térmica del agregado partir de la expresión (22) y con este valor se

puede comparar los valores obtenidos con datos reales tomados de la producción.

∑

(22)

3. RESULTADOS Y DISCUSIÓN

Para la validación de los resultados se utilizó un horno marca PN-32 instalado en una Empresa

Siderúrgica de referencia nacional. Los resultados se exponen a modo de resumen en la Tabla 1.

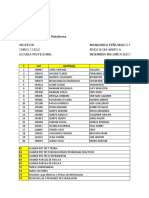

Tabla 1. Calores de entrada y salida en el balance térmico

Qentrada % Qsalida %

(W) (W)

No Tipo No Tipo

1 N 17171,52 96,3% 1 Qpal sal 13144 73,7%

2 Qpal ent 657,2 3,6% 2 Qrev 2109 11,8%

3 Qind 2575,72 14,4%

Total 17828,72 99% Total 17828,72 100%

La tabla muestra que la diferencia entre los valores de entrada y salida difiere en 1 porciento. Esto ocurre

debido a condiciones tecnológicas que no se tienen en cuenta en el sistema como el calor que se pierde

por el fondo del horno, el calor que se pierde por la manipulación de los productos en el proceso con la

abertura y cierre de la bóveda y el posible escape de aire caliente por las juntas de la bóveda así como

deficiencias en el circuito eléctrico de alimentación.

En condiciones de producción la eficiencia energética del horno se obtiene a partir de la expresión (23)

(23)

Ahora, sustituyendo los resultados de la Tablas 1 en la expresión (22) se obtiene una eficiencia del 74%.

El error que se comete al utilizar la metodología se determina con la expresión (24)

| | 5% (24)

Este resultado del 5 porciento es admisible bajo condiciones tecnológica industriales garantiza la

veracidad de la metodología.

4. CONCLUSIONES

El trabajo realizado garantiza un sistema de cálculo á regido por complejos mecanismos de transmisión

del calor y teoría de construcción de hornos.

La eficiencia energética calculada concuerda con un error del 5 porciento lo cual es admisible bajo

condiciones tecnológica industriales.

La validación y generalización de la metodología lo determina el uso de instrumentos de medición bien

calibrados para disminuir el error en la medición directa.

En el caso del balance térmico se obtiene una diferencia entre los calores de entrada y salida menor de 1

porciento.

La metodología no garantiza que se pueda extrapolar a otros agregados utilizados para revenido que no

sea hornos de pozo de resistencia eléctrica.

5. REFERENCIAS

[1] Ruiz Arzola José, Sistemas de ingeniería, Editorial Ciencia y Técnica, 2000, pp 41 -44.

[2] Janik M. and Dyja H. Modelling of three – dimensional temperature field l. Article on line. 2004.

[3] Patankar S. V. Numerical Heat transfer and Fluid Flow. Mc GrawHill. 1980. 197 pp.

[4] Hardin Richard A. and Beckerman Christoh. A transient simulation and dynamic cooling control model. Metallurgical and

Material Transactions B. Vol. 34B. 2003. pp 297 – 306.

[5] Viera Beltrán R, López Menéndez S. Modelación Matemática para Ingenieros Químicos. Pueblo y Educación. 1988.

[6] Ardelean, Simulation of cast steel product solidification, Revista CENIM, vol 43, 2007, pp 3-8.

[7] Isachenko V, Transferencia de calor, Editorial MIR, 1974, pp 145-156.

[8] Caballero Stevens. Nilda Manual de práctica tecnológica de tratamiento térmico. Compilación de textos parte 1. Cuba.

2010.pp 402-404

[9] Chang Cardona Antonio R. Cálculos de los principales procesos en los Hornos Metalúrgicos, Editorial Félix Varela, 2003, pp

100-106

View publication stats

S-ar putea să vă placă și

- Tasaciones ChileDocument69 paginiTasaciones ChileRegularización Concón100% (1)

- Curso AcoplesDocument40 paginiCurso AcoplespepitoÎncă nu există evaluări

- Consideraciones y Cálculos para El Filtro de Carbón ActivadoDocument5 paginiConsideraciones y Cálculos para El Filtro de Carbón ActivadoMariano Carrero67% (3)

- Acero 1020 - 1040Document6 paginiAcero 1020 - 1040Rubén Álvarez0% (1)

- Secciones HibridasDocument27 paginiSecciones HibridasArtemio MachacaÎncă nu există evaluări

- Clase 12 - Diplomatura en Innovación AbiertaDocument10 paginiClase 12 - Diplomatura en Innovación AbiertaMariano CarreroÎncă nu există evaluări

- TG Final TurboDocument35 paginiTG Final TurboMariano CarreroÎncă nu există evaluări

- FIBRADocument5 paginiFIBRAMariano CarreroÎncă nu există evaluări

- Consignas de Trabajo FINALDocument2 paginiConsignas de Trabajo FINALMariano CarreroÎncă nu există evaluări

- Fi Sica CalorDocument3 paginiFi Sica CalorMariano CarreroÎncă nu există evaluări

- Diseno Pendulo Impacto TipoDocument102 paginiDiseno Pendulo Impacto TipoMariano CarreroÎncă nu există evaluări

- Especificaciones: Calzado IndustrialDocument1 paginăEspecificaciones: Calzado IndustrialMariano CarreroÎncă nu există evaluări

- 673 2855 1 PBDocument10 pagini673 2855 1 PBrafael martinezÎncă nu există evaluări

- Clientes Que Tienen Tarjeta de Débito - Clave de CanalesDocument8 paginiClientes Que Tienen Tarjeta de Débito - Clave de CanalesMariano CarreroÎncă nu există evaluări

- Guía laboratorio verificación máquinas herramientaDocument18 paginiGuía laboratorio verificación máquinas herramientaJosé LuisÎncă nu există evaluări

- Especificaciones: Calzado IndustrialDocument1 paginăEspecificaciones: Calzado IndustrialMariano CarreroÎncă nu există evaluări

- MemòriaDocument78 paginiMemòriaMariano CarreroÎncă nu există evaluări

- Especificaciones: Calzado IndustrialDocument1 paginăEspecificaciones: Calzado IndustrialMariano CarreroÎncă nu există evaluări

- INFORMEDocument7 paginiINFORMEMariel BazánÎncă nu există evaluări

- Guía Jominy PDFDocument1 paginăGuía Jominy PDFMariano CarreroÎncă nu există evaluări

- AABBopAALAAKybOAB64553650 PDFDocument1 paginăAABBopAALAAKybOAB64553650 PDFMariano CarreroÎncă nu există evaluări

- Caratula Mono TG PDFDocument1 paginăCaratula Mono TG PDFMariano CarreroÎncă nu există evaluări

- Fi Sica CalorDocument3 paginiFi Sica CalorMariano CarreroÎncă nu există evaluări

- Caratula Mono TGDocument1 paginăCaratula Mono TGMariano CarreroÎncă nu există evaluări

- Caratula Mono TG PDFDocument1 paginăCaratula Mono TG PDFMariano CarreroÎncă nu există evaluări

- CreepDocument17 paginiCreepGastón A. BreserÎncă nu există evaluări

- Life Eco SandfillDocument4 paginiLife Eco SandfillMariano CarreroÎncă nu există evaluări

- Cómo construir un flujo de caja para evaluar proyectos de inversiónDocument3 paginiCómo construir un flujo de caja para evaluar proyectos de inversiónApazaLeonardoÎncă nu există evaluări

- Texto Ciclo CombinadoDocument28 paginiTexto Ciclo CombinadojoapmeÎncă nu există evaluări

- Fi Sica CalorDocument3 paginiFi Sica CalorMariano CarreroÎncă nu există evaluări

- TP Funciones Condicionales 25889Document10 paginiTP Funciones Condicionales 25889Mariano CarreroÎncă nu există evaluări

- Unidad Temática 1 - Objeto de La Economía. Macro y Microeconomía.Document13 paginiUnidad Temática 1 - Objeto de La Economía. Macro y Microeconomía.Charly DecanoÎncă nu există evaluări

- Rol de ExamenDocument1 paginăRol de ExamenHenry MamaniÎncă nu există evaluări

- Arquitectura RacionalistaDocument14 paginiArquitectura RacionalistaAnonymous LGiR6WuNÎncă nu există evaluări

- Encuesta sobre obras de construcciónDocument2 paginiEncuesta sobre obras de construcciónDavidJimenezÎncă nu există evaluări

- Tarea-4 Arrastre y SustentacionDocument1 paginăTarea-4 Arrastre y SustentacionMagali CarolinaÎncă nu există evaluări

- Módulo La Hora 4 BásicoDocument10 paginiMódulo La Hora 4 BásicoKathy TapiaÎncă nu există evaluări

- Curso Análisis PVT - E. Montiel - 04-2016 - FinalDocument198 paginiCurso Análisis PVT - E. Montiel - 04-2016 - FinalLuis Alberto IzarraÎncă nu există evaluări

- Mega ConstruccionesDocument7 paginiMega ConstruccionesDyltrax LazÎncă nu există evaluări

- Estándares IEEE 802 y Pilas de ProtocolosDocument10 paginiEstándares IEEE 802 y Pilas de ProtocolosMoises Escobar ReyesÎncă nu există evaluări

- Verificacion Topografica-Alineamiento de Main frame-2211-FO-136Document1 paginăVerificacion Topografica-Alineamiento de Main frame-2211-FO-136Alex DE LA CruzÎncă nu există evaluări

- Reporte de NotasDocument3 paginiReporte de NotasMarco Antonio Manzaneda PeñaÎncă nu există evaluări

- Levantamiento Topograficos IIDocument7 paginiLevantamiento Topograficos IIAnonymous QVFssC90Încă nu există evaluări

- CP #6 - Clase 14 - TQDocument5 paginiCP #6 - Clase 14 - TQAlejandra CruzÎncă nu există evaluări

- Procedimiento hormigón cimientosDocument7 paginiProcedimiento hormigón cimientosjorgefigueroa314Încă nu există evaluări

- Especificaciones Tecnicas Local ComunalDocument89 paginiEspecificaciones Tecnicas Local ComunalJorge Marquina SandovalÎncă nu există evaluări

- Manual operación y mantenimiento malacate planetarioDocument16 paginiManual operación y mantenimiento malacate planetarioEliodoro SardinhaÎncă nu există evaluări

- REPASÍN Trabajo Final. Reloj Pastillero InteligenteDocument52 paginiREPASÍN Trabajo Final. Reloj Pastillero Inteligentepelayo-enriquez-de-salamanca-3454100% (1)

- Examen de EscalerasDocument2 paginiExamen de EscalerasJuan Alfredo Urteaga MontoyaÎncă nu există evaluări

- Ajuste mecánico: técnicas básicasDocument25 paginiAjuste mecánico: técnicas básicasJuan RoÎncă nu există evaluări

- Retroalimentacion Modelos CDocument65 paginiRetroalimentacion Modelos CMonik Martinez67% (3)

- Reciclaje Tetra Pak planchas construcciónDocument4 paginiReciclaje Tetra Pak planchas construcciónRocio Maribel Araujo QuispeÎncă nu există evaluări

- Control de Motores DCDocument12 paginiControl de Motores DCVaniLux Fernandez100% (3)

- Estimación de Reservas de Gas a través del Método de Balance de Materia con Presiones FluyentesDocument18 paginiEstimación de Reservas de Gas a través del Método de Balance de Materia con Presiones FluyentesEdson Alberto Pérez AmayaÎncă nu există evaluări

- Metales en La America AntiguaDocument4 paginiMetales en La America AntiguaJhon AcevedoÎncă nu există evaluări

- Libro de Control de Clases: #Orden de CompraDocument8 paginiLibro de Control de Clases: #Orden de CompraSussy Ortiz MercadoÎncă nu există evaluări

- Diagrama de Análisis Del Proceso Actual OkDocument2 paginiDiagrama de Análisis Del Proceso Actual OkJose TapiaÎncă nu există evaluări

- El PlanímetroDocument13 paginiEl PlanímetroOmar CariÎncă nu există evaluări

- Manual de Ingenierias en La EdificacionDocument131 paginiManual de Ingenierias en La EdificacionJorge Abraham DevoÎncă nu există evaluări