Documente Academic

Documente Profesional

Documente Cultură

Tribologia y Lubricacion de Elementos Mec

Încărcat de

Jose Luis Salinas CalixtroTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Tribologia y Lubricacion de Elementos Mec

Încărcat de

Jose Luis Salinas CalixtroDrepturi de autor:

Formate disponibile

INSTITUTO PERUANO DE MANTENIMIENTO

COMITE PANAMERICANO DE

INGENIERIA DE MANTENIMIENTO

Curso - Taller:

(Para personal de producción y mantenimiento de planta y flotas)

“Tribología y Lubricación de Elementos Mecánicos – Proceso

Tribológico de selección del Lubricante para un equipo”

(Sábado 25 y Domingo 26 Mayo 2019)

Sala IPEMAN – Manuel Scorza 287 – San Borja

¿Qué es un proceso tribológico para un mantenedor de equipos?

El proceso tribológico para el usuario del equipo es algo diferente, ya que debe tener en cuenta algunos

factores diferentes a los que se analizaron para el diseñador.

Para explicar este punto, como primer paso lo ideal sería introducir todos los equipos del sistema productivo

en un proceso tribológico, sin embargo para probar sus bondades puede hacerse una prueba piloto en un

grupo de equipos en una línea de producción o en un proceso determinado y luego extenderlo a toda la

planta.

Un equipo está en un proceso tribológico cuando al menos el 90% de sus elementos alcanza la vida a la fatiga

o vida útil calculada.

El fabricante del equipo debe suministrar las curvas tribológicas o curvas de desgaste de los elementos, (en

caso contrario se pueden construir)

En el gráfico adjunto se muestran 3 curvas tribológicas que corresponden a situaciones diferentes.

La curva A representa un comportamiento tribológico normal del equipo en donde se alcanza la vida útil del

diseño que entrega el fabricante, (en este caso 80.000 horas), la curva B indica un proceso tribológico

negativo, donde no se alcanza esa vida (sólo llega a 40.000 horas), obsérvese que los niveles de desgaste

durante las primeras 6.000 horas de trabajo son más altos que en la curva A;

La curva C corresponde a un proceso tribológico positivo, donde se excede la vida del diseño o vida útil del

equipo (se alcanzan 100.000 horas).

En este caso durante las primeras 6.000 horas de trabajo los niveles de desgaste son más bajos.

Manuel Scorza 287 San Borja - Lima – Perú

Telefax: (511) 346 2203 / 346 2841

e-mail: ipeman@ipeman.com

INSTITUTO PERUANO DE MANTENIMIENTO

COMITE PANAMERICANO DE

INGENIERIA DE MANTENIMIENTO

De qué depende que los equipos se ubiquen en una de estas curvas?

Hay varios factores que inciden en su mayor o menor duración, algunos de ellos son:

Período de Asentamiento

Un buen período de asentamiento puede conducir a trabajar con las curvas A ó C, por el contrario cualquier

descuido en este proceso lleva a la curva B, con los irremediables daños en el equipo que tienen como

consecuencia una vida útil más corta y un nivel de gastos más elevado. Este tipo de ineficiencias

lamentablemente se ven traducidas en sobrecostes para el producto final y en disminución de competitividad

en el mercado

Obsérvese en la parte inferior de la figura como disminuye la altura de las irregularidades superficiales a

medida que transcurre el tiempo de uso de la máquina hasta estabilizarse en valores muy bajos.

Selección del Lubricante

Se siguen las recomendaciones del fabricante del equipo o se acude a los fabricantes de lubricantes para

aplicar el lubricante adecuado, pero en la mayoría de los casos el usuario del equipo se ve enfrentado a la

necesidad de hacer la selección él mismo. El estudio de la tribología ha conducido a métodos precisos para

seleccionar el lubricante adecuado de cualquier equipo.

Uso de Lubricantes Especiales

Los aceites sintéticos brindan una excelente alternativa para mejorar el comportamiento y alargar la vida útil

del equipo. A pesar del mayor costo de estos lubricantes, es una inversión que se paga muy rápidamente por

todas las ventajas que ofrecen: Menor desgaste, períodos de cambio más prolongados, disminución de las

paradas improductivas, menor consumo de energía y algo muy importante es la reducción de los daños al

medio ambiente

Control del Desgaste

El análisis del aceite, realizado en forma periódica, permite conocer los niveles de desgaste de los elementos

del equipo y a la vez se convierte en una herramienta muy valiosa para el mantenimiento predictivo. El

desgaste es el deterioro que sufren los elementos en contacto y por el cual son removidas de sus superficies

capas de metal manera más o menos uniforme. Las causas más comunes del desgaste son:

• Contacto metal contra metal por fallas de la película lubricante.

• Presencia de partículas abrasivas en el aceite.

• Desplazamiento de la película lubricante en la zona de contacto de las piezas ocasionando un

desgaste rápido o la formación de estrías.

• Desgaste de origen químico provocado por la composición del aceite y de sus aditivos.

Metodología del Curso:

El Curso Taller se desarrollará con la presentación de exposiciones teóricas y utilización de métodos

participativos para discusión sobre experiencias prácticas.

El curso tendrá una duración de 16 horas.

Dirigido a:

Supervisores de producción y mantenimiento de plantas y flotas de equipos.

Personal Operadores y de Mantenimiento responsables de grupos de equipos

Planificadores, programadores y responsables de la gestión del Mantenimiento

Personal técnico de equipos, supervisores de campo en plantas y flotas en general y toda persona que tienen

que ver con el manejo de sistemas de Lubricacion de equipos en sistemas productivos o de Flotas de

vehículos automotrices livianos y pesados

TEMARIO:

Proceso Tribológico de selección de lubricantes.

Película: La historia interna de las máquinas.

Factores tribológicos a tener en cuenta en la selección de un lubricante.

Lubricación de cojinetes y rodamientos.

Lubricación de cadenas y cables.

Lubricación de engranajes.

Sellos lubricantes

Manuel Scorza 287 San Borja - Lima – Perú

Telefax: (511) 346 2203 / 346 2841

e-mail: ipeman@ipeman.com

INSTITUTO PERUANO DE MANTENIMIENTO

COMITE PANAMERICANO DE

INGENIERIA DE MANTENIMIENTO

Análisis Tribológico de fallas por lubricación en los elementos mecánicos.

Reductores de velocidad.

Métodos de selección del lubricante para un reductor.

Método Tribológico del espesor mínimo de película lubricante.

Mantenimiento y montaje de reductores.

Película: Lubricación de engranajes. Análisis.

Lubricación de motores de combustión interna y otros equipos

Conclusiones y recomendaciones

Programación:

Fechas Horario Horas del Taller

Sábado 8.30 a 17.30 hs 8 hs académicas

Domingo 8.30 a 17.30 hs 8 hs académicas

16 hs académicas

Material.- Cada participante recibirá una carpeta que contendrá la presentación y documentación preparada por

expositor.

Atenciones.- Incluye refrigerios mañana y tarde los días del curso

Instructor: Ing. Jhonny Chirinos A.

J CH. - Especialista en mantenimiento predictivo

Ing. Industrial UPC. Ingeniero Técnico Mecánico escuela Ingeniería Senati. CMRP y CRL (líder de

confiabilidad por la AMP) Especialización en mantenimiento predictivo e Ingeniería de lubricación.

Analista de Vibraciones categoría III por la Universidad de Concepción Chile y el Vibration Institute.

Analista de Lubricantes Nivel III por la ICML (concilio Internacional de lubricación de maquinarias).

Especialista de lubricación por la ICML. Facilitador certificado por ASME en los métodos de ACR y

RCM. Auditor Interno en sistemas de gestión ISO 9001-2015 por SGS. Cuenta con 12 años de

experiencia en el campo mantenimiento predictivo e Ingeniería de Confiabilidad liderando grandes

proyectos de implementación de monitoreo de condiciones alineado a la ISO 17359.

Inversión: Tarifa Empresarial: S/. 950 n soles

Tarifa Corporativa: S/. 900 n soles (Tarifa para 3 a mas participantes)

+ IGV

Lugar: (Manuel Scorza 287- San Borja- altura cuadra 31 Av. Javier Prado Este)

Certificado: IPEMAN + COPIMAN (Comité Panamericano de Ingeniería de Mantenimiento)

Informes: ipeman@ipeman.com

Dirección: Manuel Scorza 287 – San Borja

346 2203 / 346 2841

Manuel Scorza 287 San Borja - Lima – Perú

Telefax: (511) 346 2203 / 346 2841

e-mail: ipeman@ipeman.com

S-ar putea să vă placă și

- Tribologia SKFDocument3 paginiTribologia SKFAnonymous u0wETydFÎncă nu există evaluări

- Iccion y DesgasteDocument21 paginiIccion y DesgasteAna CayetanoÎncă nu există evaluări

- Analisis de Aceite Pilar de Monitoreo de Condiciones y Confiabilidad Jahir Quiroz PDFDocument30 paginiAnalisis de Aceite Pilar de Monitoreo de Condiciones y Confiabilidad Jahir Quiroz PDFCynthia Gutierrez100% (1)

- Plan de Lubricación 2Document11 paginiPlan de Lubricación 2CristianÎncă nu există evaluări

- Manual de Lubricacion Prod ShellDocument92 paginiManual de Lubricacion Prod ShellJaime SolencomÎncă nu există evaluări

- Test TribologiaDocument10 paginiTest TribologiaJuan Manuel AldanaÎncă nu există evaluări

- 2.5 PR - Estrategias de Mantenimiento Bajo ISO 14224 2016Document43 pagini2.5 PR - Estrategias de Mantenimiento Bajo ISO 14224 2016MARCOS URIAS CUZCO TEJEDAÎncă nu există evaluări

- DV Mod 8 Lubricacion Maq 2 PresentacionDocument107 paginiDV Mod 8 Lubricacion Maq 2 PresentacionJose Luis CristanchoÎncă nu există evaluări

- 2 Plan de LubricaciónDocument34 pagini2 Plan de LubricaciónantoniourdayÎncă nu există evaluări

- Presentación y Mini Curso de Filtración Hid y LubDocument123 paginiPresentación y Mini Curso de Filtración Hid y LubDerek CabreraÎncă nu există evaluări

- Lubricacion en ReductoresDocument45 paginiLubricacion en ReductoresJuan Carlos FernandezÎncă nu există evaluări

- Fundamentos de LubricaciónDocument43 paginiFundamentos de LubricaciónFrancisco GómezÎncă nu există evaluări

- Lubricación de Maquinaria y Análisis de Aceite Nivel IDocument3 paginiLubricación de Maquinaria y Análisis de Aceite Nivel IcesarÎncă nu există evaluări

- 2 Control de Contaminacion TBDocument43 pagini2 Control de Contaminacion TBWilberth Jhon Tapia MaqueraÎncă nu există evaluări

- El Análisis de Lubricantes IndustrialesDocument27 paginiEl Análisis de Lubricantes Industrialesalfgraga6043Încă nu există evaluări

- Lubricacion de Elementos Mecanicos PDFDocument106 paginiLubricacion de Elementos Mecanicos PDFJensel ManriqueÎncă nu există evaluări

- Responsabilidades LubricadorDocument2 paginiResponsabilidades LubricadorGiovany Alberto MonsalveÎncă nu există evaluări

- Analisis de Falla PDFDocument38 paginiAnalisis de Falla PDFGiovanni Daniel Castro AlaveÎncă nu există evaluări

- Proyecto Microfiltracion Aceite y Diesel - DP WORLD-2Document16 paginiProyecto Microfiltracion Aceite y Diesel - DP WORLD-2Raúl Rosalino Pérez GómezÎncă nu există evaluări

- SKF 03 Lubricación ManualDocument8 paginiSKF 03 Lubricación ManualJose G LopezÎncă nu există evaluări

- Tribologia DESGASTEDocument23 paginiTribologia DESGASTEVirginia AbreuÎncă nu există evaluări

- Manual de Aplicación Rev Abr 2019 Comp.Document90 paginiManual de Aplicación Rev Abr 2019 Comp.Katleen Albino100% (1)

- TRIBOLOGIA de La LubricacionDocument16 paginiTRIBOLOGIA de La LubricacionBriggitte Stephany Ortiz SanchezÎncă nu există evaluări

- 12 SKFDocument38 pagini12 SKFAugusto DuranÎncă nu există evaluări

- 001 Muestreo de Aceites UsadosDocument2 pagini001 Muestreo de Aceites UsadosYojan CarhuachinÎncă nu există evaluări

- NoriaDocument7 paginiNoriaIsrael CarhuasÎncă nu există evaluări

- Mantenimiento y Análisis de Vibraciones. MARIA PENKOVADocument12 paginiMantenimiento y Análisis de Vibraciones. MARIA PENKOVADiego Montero100% (1)

- Principios Basicos de LubricacionDocument21 paginiPrincipios Basicos de LubricacionEduardo Perez RamirezÎncă nu există evaluări

- Ultrasonido NORIADocument9 paginiUltrasonido NORIASantos Junnior Hipolito Sandoval100% (2)

- Pruebas de Modulo 1 SACODEDocument2 paginiPruebas de Modulo 1 SACODEJorge De FezÎncă nu există evaluări

- Lubricar Online Edicion 1 PDFDocument34 paginiLubricar Online Edicion 1 PDFKevin Alexandro Ocampo Rosillo100% (1)

- CRL Passports Travelguide PP-SpanishDocument71 paginiCRL Passports Travelguide PP-SpanishBoby100% (1)

- Plantilla Base MCC Ejemplo Sistema de Lubricacion Predictiva21Document2 paginiPlantilla Base MCC Ejemplo Sistema de Lubricacion Predictiva21Vieyra Montoya Meylin GuadalupeÎncă nu există evaluări

- Clasificaion de Los Lubricantes Según El Estado de La MateriaDocument19 paginiClasificaion de Los Lubricantes Según El Estado de La MateriaKevin Andrés GarzonÎncă nu există evaluări

- Desgaste y FriccionDocument51 paginiDesgaste y FriccionJuan Francisco100% (1)

- Manual de Lubricacion BasicaDocument47 paginiManual de Lubricacion Basicarafael rojas100% (1)

- 3a Normas de Monitoreo de Condición (Modo de Compatibilidad)Document22 pagini3a Normas de Monitoreo de Condición (Modo de Compatibilidad)Christian MontesÎncă nu există evaluări

- Presentación Lubricacion para GM Colombia 2012. TritechDocument126 paginiPresentación Lubricacion para GM Colombia 2012. TritechFredy Alexander Gamboa Ochoa100% (1)

- Frecuencia de MuestreoDocument14 paginiFrecuencia de MuestreogerardoctavaraÎncă nu există evaluări

- Col Mle 2022Document7 paginiCol Mle 2022Gonzalo FioriloÎncă nu există evaluări

- Antecedentes Del SMRP y Del Examen de Certificación CMRPDocument42 paginiAntecedentes Del SMRP y Del Examen de Certificación CMRPAlvaro Santa Cruz Diaz0% (1)

- Modos de Falla Rodamientos Noria PDFDocument13 paginiModos de Falla Rodamientos Noria PDFelectroliticoÎncă nu există evaluări

- Tribologia y Aceites I (Autoguardado)Document247 paginiTribologia y Aceites I (Autoguardado)Freiky DiazÎncă nu există evaluări

- Una Falla Es Un Proceso, No Un EventoDocument12 paginiUna Falla Es Un Proceso, No Un Eventoedward dennis salvador quintoÎncă nu există evaluări

- Curso Videoscopia-1era Parte - CM0311Document58 paginiCurso Videoscopia-1era Parte - CM0311loragonzaloÎncă nu există evaluări

- Manual de Lubricacion de RodamientoDocument150 paginiManual de Lubricacion de RodamientoMarco100% (1)

- 1 Estrategias de Mantenimiento y La LubricaciónDocument39 pagini1 Estrategias de Mantenimiento y La LubricacióntitoÎncă nu există evaluări

- Curso Tribologia y Lubricacion PDFDocument4 paginiCurso Tribologia y Lubricacion PDFMiguel SPÎncă nu există evaluări

- Lubricacion de Engranajes AbiertosDocument2 paginiLubricacion de Engranajes AbiertosJose Antonio Pedrouzo100% (3)

- Modelos Matemáticos para Optimización de Reemplazo Preventivo e Inspecciones Preventivas PDFDocument41 paginiModelos Matemáticos para Optimización de Reemplazo Preventivo e Inspecciones Preventivas PDFRodrigo Andres Vallejo CastroÎncă nu există evaluări

- Curso Tribología DDDocument17 paginiCurso Tribología DDAvelino Santiago100% (3)

- Sesion 2 - Disponibilidad MTTR MTBF ConfiabilidadDocument38 paginiSesion 2 - Disponibilidad MTTR MTBF ConfiabilidadMIGUEL GRAU SEMINARIOÎncă nu există evaluări

- Lubricación de RodamientosDocument16 paginiLubricación de RodamientosDaniel DelgadoÎncă nu există evaluări

- Cartilla de LubricantesDocument69 paginiCartilla de Lubricantesfcocubillos84100% (5)

- Ejemplo Matriz de CriticidadDocument13 paginiEjemplo Matriz de CriticidadReizo Medina GonzalesÎncă nu există evaluări

- REVISTA Digital Latinoamericana LMI ED2 2017Document76 paginiREVISTA Digital Latinoamericana LMI ED2 2017Ivanovich RuizÎncă nu există evaluări

- 03.técnicas de Auditoría PDFDocument36 pagini03.técnicas de Auditoría PDFmanuelÎncă nu există evaluări

- TP Lub Trib y Conf Maq Cat I PesosDocument8 paginiTP Lub Trib y Conf Maq Cat I PesosAngelo DanciuÎncă nu există evaluări

- 01.-Mantenimiento Basico Scooptram Mec. BDocument164 pagini01.-Mantenimiento Basico Scooptram Mec. BMARIO DEL PINO MUÑOZ100% (2)

- PacomDocument6 paginiPacomRodriguez JohannÎncă nu există evaluări

- Guia Ms Project 2003Document41 paginiGuia Ms Project 2003Jose Luis Salinas CalixtroÎncă nu există evaluări

- Unidad IV - Diseño de Procesos - TECSUPDocument25 paginiUnidad IV - Diseño de Procesos - TECSUPJose Luis Salinas CalixtroÎncă nu există evaluări

- Unidad V - Diseño de Procesos - TECSUPDocument51 paginiUnidad V - Diseño de Procesos - TECSUPJose Luis Salinas CalixtroÎncă nu există evaluări

- Unidad II - Diseño de Procesos - TECSUPDocument30 paginiUnidad II - Diseño de Procesos - TECSUPJose Luis Salinas CalixtroÎncă nu există evaluări

- Unidad III - Diseño de Procesos - TECSUPDocument29 paginiUnidad III - Diseño de Procesos - TECSUPJose Luis Salinas CalixtroÎncă nu există evaluări

- MOD 14 - Mentalidades y CapacidadesDocument27 paginiMOD 14 - Mentalidades y CapacidadesJose Luis Salinas CalixtroÎncă nu există evaluări

- Unidad I - Diseño de Procesos - TECSUPDocument48 paginiUnidad I - Diseño de Procesos - TECSUPJose Luis Salinas CalixtroÎncă nu există evaluări

- Mod 2 - OeeDocument25 paginiMod 2 - OeeJose Luis Salinas CalixtroÎncă nu există evaluări

- Mod 6 - SmedDocument25 paginiMod 6 - SmedJose Luis Salinas CalixtroÎncă nu există evaluări

- MOD 7 - Quality GatesDocument12 paginiMOD 7 - Quality GatesJose Luis Salinas CalixtroÎncă nu există evaluări

- Project Avanzado Clase 2Document48 paginiProject Avanzado Clase 2Jose Luis Salinas CalixtroÎncă nu există evaluări

- 5 Analisis de EspectrosDocument62 pagini5 Analisis de EspectrosJose Luis Salinas CalixtroÎncă nu există evaluări

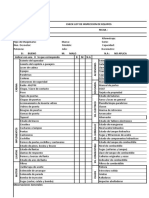

- Ficha de Inscripcion Tribologia y Lubricacion de Elementos MecDocument1 paginăFicha de Inscripcion Tribologia y Lubricacion de Elementos MecJose Luis Salinas CalixtroÎncă nu există evaluări

- 1 Mantenimiento Basado en La Condición PDFDocument8 pagini1 Mantenimiento Basado en La Condición PDFJose Luis Salinas CalixtroÎncă nu există evaluări

- Paralelo Cinemática CNC Investigación Del Sistema 3PRSDocument6 paginiParalelo Cinemática CNC Investigación Del Sistema 3PRSAlicia VizaÎncă nu există evaluări

- E T Barcaza y Panga Rev 2Document58 paginiE T Barcaza y Panga Rev 2Freyder SeminarioÎncă nu există evaluări

- Plantilla Business CaseDocument9 paginiPlantilla Business CaseDANIELA ALARCON GUZMANÎncă nu există evaluări

- Gestión de Las Adquisiciones Del ProyectoDocument11 paginiGestión de Las Adquisiciones Del ProyectolkattygÎncă nu există evaluări

- Determinación Del Contenido Total de HumedadDocument10 paginiDeterminación Del Contenido Total de HumedadCarlos Patiño100% (1)

- CVT2 04Document6 paginiCVT2 04Cesar Max Paredes PerezÎncă nu există evaluări

- Trabajo de Recoleccion de Aguas ServidasDocument34 paginiTrabajo de Recoleccion de Aguas ServidasBarinitas Calderas75% (4)

- Rne IlustradoDocument57 paginiRne IlustradoJessenia Leiva ObregonÎncă nu există evaluări

- PRECAUSIONESDocument2 paginiPRECAUSIONESRolandoÎncă nu există evaluări

- Banco de Preguntas SecretariaDocument7 paginiBanco de Preguntas SecretariaKary Dannys50% (2)

- 4l6dg564 Metodo para ContrabajoDocument6 pagini4l6dg564 Metodo para ContrabajoFelipe Torres50% (2)

- Apuntes Capitulo 1 Ccna 2 PDFDocument11 paginiApuntes Capitulo 1 Ccna 2 PDFpahiescorpÎncă nu există evaluări

- Evidencia AA1Document5 paginiEvidencia AA1Guillermo Andres Valbuena PerezÎncă nu există evaluări

- Check List de Instalación de Un Sistema Termo Solar Tubo Al Vacío....Document6 paginiCheck List de Instalación de Un Sistema Termo Solar Tubo Al Vacío....Roberto GalleguillosÎncă nu există evaluări

- Manual Usuario RegistradorDocument59 paginiManual Usuario Registradorruth evelin ccorisapra100% (1)

- Frecuencia de ProcesadorDocument1 paginăFrecuencia de ProcesadorAnonymous uWMsOf8Încă nu există evaluări

- Plan de Comunicación InternaDocument8 paginiPlan de Comunicación InternaVictor MartinezÎncă nu există evaluări

- Construccion II-cap Vii - Encofrados (r4)Document151 paginiConstruccion II-cap Vii - Encofrados (r4)CONSTRUCCION275% (4)

- 0003 B3 T3 P3 Ejemplo CalculoDocument37 pagini0003 B3 T3 P3 Ejemplo CalculoRAMON ENRIQUE UCROS OYOLAÎncă nu există evaluări

- Formato de Check ListDocument4 paginiFormato de Check ListAmérico Hernández MendozaÎncă nu există evaluări

- 1255343912553439programas de Formación Docente en República Dominicana Frente A Los de Otras Regiones Del ÁreaDocument5 pagini1255343912553439programas de Formación Docente en República Dominicana Frente A Los de Otras Regiones Del ÁreaAlexis Santana FerreirasÎncă nu există evaluări

- Trabajo DimmerDocument10 paginiTrabajo DimmerJuan RivasÎncă nu există evaluări

- Detección de Anomalías, Clasificación y PriorizaciónDocument12 paginiDetección de Anomalías, Clasificación y Priorizaciónmarlene salas quevedo100% (1)

- Caso Practico 1Document9 paginiCaso Practico 1Angela HernandezÎncă nu există evaluări

- Pavimento 123Document24 paginiPavimento 123interurbanaÎncă nu există evaluări

- UNIDAD II - ActuadoresDocument52 paginiUNIDAD II - ActuadoresEstefania DorantesÎncă nu există evaluări

- Informe FinalDocument297 paginiInforme FinalBellaNavarroÎncă nu există evaluări

- Unidad 5 Tolerancias AcumuladasDocument10 paginiUnidad 5 Tolerancias AcumuladasJuan Pablo Irigoyen BeltranÎncă nu există evaluări

- Proyecto Caja de Cambios ColinealDocument11 paginiProyecto Caja de Cambios ColinealTavo CoaquiraÎncă nu există evaluări