Documente Academic

Documente Profesional

Documente Cultură

Torres de Destilación

Încărcat de

solTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Torres de Destilación

Încărcat de

solDrepturi de autor:

Formate disponibile

8,19 Destilación: Controles básicos

V

HL HOFFMAN, DE Lupfer ( 1970)

LA KANE ( 1985) BA JENSEN ( 1995)

TR RoL re

BA JENSEN, BG Liptak ( 2005)

R yo o L yo

VF

LF V

LF BQ

símbolo de diagrama de flujo

INTRODUCCIÓN a las columnas de una manera “libro de cocina”. En lugar de ello, la discusión se

iniciará con una descripción básica del proceso y equipo de destilación, seguido de

La destilación es la clase más común de los procesos de separación y una de las técnicas utilizadas para derivar un modelo de columna matemático.

operaciones unitarias mejor entendidas. Es un proceso de equilibrio entre el agente y la

separación de energía que utiliza la diferencia en la volatilidad relativa, o las diferencias en La presentación de esta sección se describen a continuación métodos para evaluar

los puntos de ebullición, de los componentes a ser separados. Es el método más las interacciones y las estrategias de control alternativas; modelos de control utilizados por

ampliamente utilizado de separación en las industrias de proceso. El proceso de alguna calidad del producto, la presión y alimentación de estrategias de control de flujo; y

destilación será lo más a menudo ser la elección de la separación a menos que existan las finalmente algunas estrategias de control regulatorio avanzadas de alimentación directa

siguientes condiciones: comunes que se utilizan comúnmente en la regulación de los fraccionadores.

El objetivo de esta sección es proporcionar al ingeniero de control de proceso con

las herramientas necesarias para diseñar estrategias de control únicos que coincidirán

• El daño térmico puede ocurrir al producto.

con los requisitos especí fi cos de columnas de destilación.

• Un factor de separación es demasiado cercano a la unidad.

• Se necesitan condiciones extremas de temperatura o presión.

Consideraciones Generales

• El valor económico de los productos es baja en relación con los costos de

energía.

La destilación separa una mezcla mediante el aprovechamiento de la diferencia en la

composición de un líquido y la del vapor formado a partir de ese líquido. En las industrias

Control consiste en la manipulación de los balances de materia y energía en de transformación, la destilación es ampliamente utilizado para aislar y purificar los

el equipo de destilación para afectar a la composición del producto y la pureza. Dif materiales volátiles. Por lo tanto, un buen control de proceso del proceso de destilación

di fi surgen debido a la multitud de posibles interacciones variables y las es vital para maximizar la producción de productos finales pureza satisfactorios.

perturbaciones que pueden existir en los fraccionadores de una sola columna y en

el proceso que la columna es una parte de. Aunque los ingenieros a menudo hablan de control de una torre de

destilación, muchos de los instrumentos en realidad se utilizan para

Incluso las columnas aparentemente idénticos exhibirán gran diversidad de controlar el equipo auxiliar asociado con la torre. Por esta razón, se

operaciones sobre el terreno. Por lo tanto, esta sección no intentará proporcionar discutirá el equipo utilizado en la destilación.

estrategias de control que se pueden aplicar

1820

© 2006 por Béla Lipták

8,19 Destilación: Controles básicos 1821

El equipo de destilación bomba

Columna Acumulador

Hay algunas variaciones básicas en el proceso de destilación. Uno de tales

de reflujo

diferencia básica es entre destilación continua y por lotes. La principal diferencia Bomba

de alimentación

entre estos procesos es que en la destilación continua la concentración de la

Condensador

alimentación es relativamente constante, mientras que en la destilación por lotes

que es rica en componentes de luz al principio y magra en componentes de la luz Precalentador

en el extremo. Mientras destilación por lotes también se describe en esta sección,

el énfasis está en los procesos continuos.

rehervidor

Otra diferencia básica está en la forma en que se maneja el calor del

condensador. El enfoque más común es rechazar que el calor en el agua de

HIGO. 8.19b

refrigeración y de este modo desperdiciarla. Esto hace necesario el uso de “calor de

El equipo de destilación.

pago” en el calderín, que por lo general es una gran parte del coste total de

funcionamiento de la columna. Un enfoque alternativo, también discutido en esta

sección, es “recompresión de vapor” (Figura 8.19a), en la que el calor sacado por el

condensador se vuelve a utilizar en el rehervidor después de una bomba de calor la mezcla entre las dos fases a contracorriente fl debido. El propósito de la

(compresor) eleva su temperatura. Aunque los controles de recompresión de vapor mezcla es conseguir una transferencia eficaz de los componentes más volátiles

también se discuten en esta sección, el énfasis está en el aire tradicional o diseños de en el vapor ascendente y la correspondiente transferencia de los componentes

condensador refrigerado por agua. menos volátiles en el líquido descendente. El otro equipo asociado con la

columna se muestra esquemáticamente en la Figura 8.19b.

La columna En la destilación continua, la alimentación se introduce continuamente en el lado

de la columna de destilación. Si la alimentación es todo el líquido, la temperatura a la

La pieza principal del equipo de destilación es la torre principal. Otros términos

que primero empieza a hervir se llama el punto burbuja . Si la alimentación es todo vapor,

para esta pieza de equipo son columna y fraccionador , y los tres términos se

la temperatura a la que primero comienza a condensar se llama el punto de rocío . La

utilizan indistintamente. La torre, columna o fraccionador tiene dos propósitos:

alimentación entra en la columna se hace funcionar normalmente en un intervalo de

Primero, se separa una alimentación en una porción de vapor que asciende por

temperatura que es intermedia a los dos extremos del punto de rocío y el punto de

la columna y una parte líquida que desciende; segundo, se logra íntimo

burbuja. Sin embargo, algunas estrategias de optimización pueden requerir diseños en

los que la alimentación es o sobrecalentado o subenfriado. Para la separación efectiva

de la alimentación, es importante que tanto el vapor y fases líquidas existen en toda la

columna.

La separación de fases se logra por las diferencias en la presión de vapor, con

el vapor más ligero sube a la parte superior de la columna y el fl líquido más pesado

Remoto

el calor

debido a la parte inferior. La parte de la columna por encima de la alimentación se

desperdiciado re denomina rectificación

re

sección y debajo de la alimentación se denomina pelar sección.

METRO Compr.

Embalaje y bandejas La mezcla íntima se obtiene por uno o más de varios métodos.

Un método simple es para llenar la columna con trozos de un material inerte, o embalaje

F F

trabajo de calor , que proporcionará superficie para la puesta en contacto de vapor y líquido. Otra

manera efectiva es utilizar una serie de placas horizontales, o bandejas , que hacen que

el vapor ascendente que se hace burbujear a través del líquido descendente ( Figura

8.19c ). diseños de bandeja son numerosas y variadas. 1 diseños de bandeja incluyen

burbuja unidad de placa de tapa, la válvula, la placa de tamiz, túnel, de doble flujo,

chimenea, disco-and-buñuelo, platos de turborrejillas, v-rejilla, Realizar-Kontakt,

Haselden bandeja e baf fl, bandejas Kittel, y otra de tipo especialidad unidades.

bandejas duales fl O ®, Flexitray®, Vario fl Ex®, Bi-Frac®, Max-Frac®, NYE Trays®,

bandejas Superfrac®, bandejas de Super-Flux®, y Ultra-Frac® bandejas son la

Pago de

segundo

Recuperado especialidad registrada diseños de bandeja de diferentes fabricantes que están

segundo

calor añadido El

variaciones de los diseños de bandeja antes mencionados. casquetes de burbujeo

HIGO. 8.19a

En contraste con la destilación convencional, el sistema de recompresión de vapor utiliza calor

recuperado.

© 2006 por Béla Lipták

1822 El control y la optimización de las operaciones de la unidad

• Las torres empacadas son más baratos y más fácil de construir que las torres de

placas si fluido altamente corrosivo debe ser manejado.

• Los diámetros de las torres de relleno se diseñan generalmente para ser inferior

L a 4 pies, mientras que los diámetros de torre placa están diseñados para ser más

de 2 pies.

• torres empaquetadas se prefiere que los líquidos tienen una gran tendencia a

L formar espuma.

• La cantidad de retención de líquido es considerablemente menor en las torres

empacadas.

L • La caída de presión a través de las torres empacadas puede ser menor que para

las torres de placas que realizan el mismo servicio, por lo que las torres

empacadas deseables para la destilación de vacío.

HIGO. 8.19c

El contacto íntimo y por lo tanto se obtiene el equilibrio como las burbujas de vapor ascender a

Por lo tanto, en general, las bandejas funcionan mejor en aplicaciones que requieren

través del líquido mantenido en cada bandeja, ya que el líquido desciende por la columna .

alta de flujo, tales como los encontrados en las columnas de destilación de alta presión,

tales como despropanizadores, debutanizers, xileno purificación columnas, y similares.

Embalaje funciona mejor a los parámetros de fluencia más bajos, ya que la caída de baja

y platos perforados son los diseños más comunes utilizados en aplicaciones de presión del relleno estructurado hace que sea muy atractivo para su uso en las columnas

destilación. de vacío o columnas de etilbenceno de reciclaje de plantas de estireno.

Muchos tipos diferentes de envases están disponibles. 2 Ellos son

normalmente clasificados como al azar o apilada. cuerpos de relleno son las que La puesta en contacto entre el vapor y el líquido en un dispositivo de

se vierten en la cáscara que contiene. anillos Raschig, sillas de montar Berl, sillas singlestage contacto no producirá equilibrio total. La relación entre el rendimiento

de montar, y Intalox anillos Pall son los cuerpos de relleno más comunes y vienen ideal y real es el e fi ciencia que traduce el número de etapas de separación

en varios tamaños, desde 1/2 a 3 1/2 en (1,25 a 9 cm). ideales en etapas finitas reales que deben ser utilizados para llevar a cabo la

separación final deseado. La eficiencia fi varía, no sólo con el tipo de método

envases apilados, también conocido como rejilla o envasado apilados, utilizado de mezcla (por ejemplo, embalaje o bandejas), pero también con tasas de

incluyen anillos de gran tamaño Raschig y anillos Lessing. Embalaje fl uid, propiedades fl uid, diámetro de la columna, y la presión de operación.

generalmente dan menores caídas de presión a costa de mayores costes de

instalación. Están hechas de cerámica, plástico o metal, dependiendo del tipo

de embalaje y la aplicación prevista. Otros envases tales como Maspac®,

La influencia de la placa e fi ciencia en el funcionamiento de la torre de

HYPAK®, Tellerette®, IMTP® FLEXIPAC® KATAMAX®: FLEXIGRID®-2,

destilación se vuelve importante en el control de la composición de arriba. Debido a

que la placa ef aumento deficiencias fi con un aumento de velocidades de vapor, la

- 3, y -4, y KOCH-GLITSCH Grid® EF-25A son la especialidad registrado envases influencia de la re relación fl uxto de alimentación de la composición de arriba se

de diferentes fabricantes que son simplemente variaciones de los envases

convierte en una relación no lineal.

mencionados anteriormente.

Al decidir entre el uso de bandejas y embalaje, deben

considerarse los siguientes factores: 3

Dinámica consideraciones dinámicas debido a la retención de líquido en las bandejas

entra en juego cuando se habla de control de destilación. Debido a que el líquido en cada

• Debido a dispersión líquida dif di fi en torres de relleno, el diseño de las

plato tiene que desborde su vertedero y trabajar su camino hacia abajo de la columna

torres de placas es considerablemente más fiable y requiere menos factor

debido a la bandeja o embalaje hidráulica, este cambio no se puede ver en la parte inferior

de seguridad cuando la relación de velocidad de masa líquido a gas

de la torre hasta que haya pasado algún tiempo. La dinámica exactas dependen del

velocidad de masa es baja.

tamaño de la columna, el tipo de bandeja, el número de bandejas, y la separación de la

• Towers utilizando bandejas pueden ser diseñados para manejar rangos más

bandeja. El atraco en cada bandeja como se muestra en la Figura 8.19c puede ser

amplios de las tasas de líquido sin inundación.

modelado por la transformada de Laplace de la forma

• Torres utilizando bandejas son más accesibles para su limpieza.

• Se prefieren Towers utilizando bandejas si se necesita enfriamiento entre etapas

o calefacción debido a los menores costes de instalación de la tubería de

entrega.

KT

• Towers utilizando bandejas tienen un peso en seco total menor, aunque peso KG s() = 8,19 (1)

total con retención de líquido es probablemente iguales.

(s1 + 1)

• Towers utilizando bandejas se prefieren cuando se espera que grandes dónde

cambios de temperatura debido a la expansión térmica o cuando la KG ( s) = función de transferencia

contracción puede aplastar embalaje. K = la ganancia del sistema

• información sobre el diseño de las torres utilizando bandejas es generalmente T 1 = tiempo constante

más fáciles de obtener y más fiable. S = operador de transferencia de Laplace

© 2006 por Béla Lipták

8,19 Destilación: Controles básicos 1823

X (t) En ese caso, los condensadores son llamados condensadores parciales. En este

ejemplo, un producto de vapor normalmente se retira, así como un producto líquido.

Y2 Y1 Un condensador total es generalmente diseñado para presiones del

X (t) Y 1

acumulador hasta 215 psia (1,48 MPa) a una temperatura operativa de 120 ° F (49 ° DO).

Y

4

( t) Y 2 ( t) 4 Un condensador parcial se utiliza a partir de 215 psia a 365 psia (1,48 a 2,52

MPa), y un refrigerante de refrigerante se utiliza para el condensador de cabeza si

Y 10

Y 40

Y 4 ( t) Y 10

la presión es mayor que 365 psia (2,52 MPa).

( t) Y 40 ( t)

condensadores comunes incluyen ventiladores n fi y enfriadores de agua. Sin

embargo, con el fin de mejorar la e fi ciencia de recuperación de calor, el intercambio de

calor con otra corriente de proceso se realiza a menudo.

Y 1 = 1 Lag El propano es el refrigerante más común usado. Una caída de presión de 5

Y 2 = 2 Lags

psia (34,4 kPa) a través del condensador se asume a menudo si hay

Y 4 = 4 Lags

Y 10 = 10 Lags mediciones están disponibles. El condensador y el acumulador son las piezas

Y 40 = 40 Lags clave del equipo con respecto al control de la presión en la columna.

Suma de las constantes de tiempo son iguales.

Hora

hervidores

HIGO. 8.19d

Respuesta de enésimo orden se retrasa al cambio escalón unitario. El líquido que sale de la parte inferior de la columna se vuelve a calentar en un

intercambiador de calor. Un hervidor es un intercambiador de calor especial que

proporciona el calor necesario para la destilación. Parte del líquido cola de la columna se

Estos retardos son acumulativos como el líquido pasa cada bandeja en su camino

vaporiza y los vapores se inyectan de nuevo en la columna como borbolleo. El líquido

hacia abajo de la columna. Por lo tanto, una columna 30 de la bandeja podría ser

restante se retira como un producto de fondo o como residuo.

aproximada por 30 de primer orden retardos exponenciales en serie de aproximadamente

la misma constante de tiempo.

Como se muestra en la Figura 8.19e, calderines venir en muy diversos

diseños. Pueden ser internos, pero la mayoría son externos a la columna. Pueden

KT utilizar la circulación natural o forzada.

KG s() = 8,19 (2)

+ 1)

norte

(s1

dónde

n = 30 para una columna de 30-bandeja

V

Q

Figura 8.19d muestra la respuesta de orden n se queda a un cambio de unidad. El Q

efecto de aumentar el número de retardos en serie es aumentar el tiempo muerto aparente

y aumentar la pendiente de la curva de respuesta. Por lo tanto, el líquido de tráfico c dentro

en Derecho

del proceso de destilación es a menudo aproximar mediante el uso de un retraso de

segundo

segundo más el tiempo muerto como modelada por la transformada de Laplace: licenciado

Interno caldera externa

- ts

Ke T

KG s() = 8,19 (3)

(s1 + 1 ) ( T 2s + 1) V V

Q

dónde Q

e = e de conectarse a la base mi

φ = tiempo muerto

T 1 , T 2 = constantes de tiempo segundo segundo

termosifón termosifón

condensadores

vertical horizontal

HIGO. 8.19e

El vapor de cabeza sale de la columna se envía a un condensador y se

Rehervidor variaciones de diseño. calderines hervidor externos a menudo usan circulación forzada

recoge como un líquido en un receptor, o acumulador. Una parte del líquido (bomba), mientras que los diseños de termosifón dependen de circulación natural. El calderín de

acumulado se devuelve a la columna como reflujo. El resto se retira como termosifón horizontal toma su líquido de la bandeja inferior, mientras que los otros lo toman a partir

producto de cabeza o destilado. En muchos casos, la condensación completa de los fondos de la columna.

no se logra.

© 2006 por Béla Lipták

1824 El control y la optimización de las operaciones de la unidad

El hervidor hervidor de agua es el diseño de circulación forzada externa más

común.

hervidores de termosifón verticales y horizontales operan por circulación natural. En

L producto de cabeza

estos, de flujo es inducido por el desequilibrio de presión hidrostática entre el líquido dentro

( RE)

de la torre y la mezcla de dos fases en los tubos de recalentador. En calderines de Alimentar

circulación forzada, se utiliza una bomba para asegurar la circulación del líquido más allá

de la superficie de transferencia de calor. Hervidores pueden estar diseñados de modo que Vapor

se produce ebullición dentro de los tubos verticales, dentro de los tubos horizontales, o en ( V)

el lado de la carcasa.

producto de fondo

( SEGUNDO)

Un desarrollo más reciente en el diseño rehervidor es el concepto intercambiadores

Variables

de calor de carcasa y tubo de auto-limpieza para aplicaciones en las superficies de independientes

intercambio térmico son propensas al ensuciamiento por el uid proceso fl. fuentes de calor

do 1 = temperatura de cabeza

comunes incluyen aceite caliente, vapor o gas combustible (fi calderines rojos). Los casos do 2 = presión de cabeza 2

en que se utiliza el intercambio de calor sencilla con otra corriente de proceso para ef fi do 3 = composición overhead

do 4 = velocidad de flujo overhead 1

ciencia de recuperación de calor son comunes. Por lo tanto, la elección de la

u 1 = temperatura del fondo

instrumentación para controlar adición de calor a la torre depende del tipo de rehervidor u 2 = presión del fondo 2

utilizado. variables aparente:

u 3 = de composición de fondo

u 4 = velocidad de flujo inferior 1

u 5 = temperatura de alimentación

u 6 = presión de alimentación

2

u 7 = composición de alimentación

Interheaters / Intercoolers

u 8 = alimentar por vapor ciento 111

u 9 = alimentar velocidad de flujo

En algunos casos, vapor o líquido adicional se retira de la columna en puntos por

m = tasa de fl vapor ow (entrada de calor) las

encima o por debajo del punto en que entra en la alimentación. Todo o una porción de 11

esta corriente secundaria se puede utilizar como producto intermedio. A veces, diseño

HIGO. 8.19f

de la columna económica dicta que la corriente secundaria se enfría y se devuelve a la

En un proceso de destilación binario el número de variables independientes es once (11) y

columna para proporcionar re localizada fl ux. El equipo que hace esto se llama un

el número de ecuaciones de fi Ning es dos (2). Por lo tanto, el número de grados de

enfriador de flujo lateral, o intercooler. fraccionadores multiproducto a menudo tienen

libertad es de nueve (9), que es el número máximo de controladores automáticos que se

estos refrigeradores intermedios en una corriente de reflujo circulante. pueden utilizar en un proceso de este tipo.

En otras ocasiones, se requiere calor localizado. Entonces, algo del líquido en

la columna se retira y se pasa a través de un rehervidor de la corriente secundaria,

composición. Otras alteraciones comunes son la presión de vapor de cabeza, entalpía de

o interheater, antes de ser devuelto a la columna. Interheaters generalmente se

alimentación, las condiciones ambientales (por ejemplo, la lluvia, la presión barométrica, y

utilizan en demethanizers criogénicas.

la temperatura ambiente), y la temperatura del refrigerante.

A menudo, la alimentación se precalienta antes de entrar en la columna. medios de

Para manejar estos trastornos, los controles de columna pueden estar diseñados

precalentamiento comunes incluyen el producto de cola o de vapor de baja presión. El

como para hacer que la columna insensible a estas perturbaciones, o los controles

precalentamiento es a menudo un método conveniente para recuperar el calor que de otro

secundarios pueden ser diseñados para eliminar las perturbaciones. También es

modo se perdería.

importante evaluar la magnitud esperada y la duración de las perturbaciones que puedan,

de manera que se puede lograr un control adecuado de escala del sistema y puesta a

Las variables de columna punto.

controles Feedforward están diseñados para compensar estas variables

Control de un fraccionador requiere la identificación de las, y las variables controladas, de perturbación y se discuten más adelante en esta sección. Hay otros

manipuladas de carga (Figura 8.19f). las variables controladas son aquellas variables métodos de control o de optimización avanzadas que pueden ser diseñados

que se deben mantener en un valor preciso para satisfacer los objetivos de columna. para compensar estas variables de perturbación. Se discuten en sección 8.21 .

Estos normalmente incluyen composiciones de productos, temperaturas de columna,

presión de la columna, y los niveles de la torre y de acumulador.

El emparejamiento de las Variables Las variables que deben ser controladas suelen

variables manipuladas son aquellas variables que se pueden cambiar a fin de ser evidentes. Normalmente son identi fi ed cuando los objetivos de proceso son de fi

mantener las variables controladas en sus valores deseados. Los ejemplos más comunes nido y comprendido. las variables de carga son también fácilmente identi fi cado. Pero

incluyen reflujo flujo del refrigerante del flujo, medio de calentamiento flujo, y el producto identificación de las variables de ajuste puede ser más culto fi cultades. Las directrices

fluye. las variables de carga son aquellas variables que proporcionan las perturbaciones a generales para identificar que variables manipuladas para asociar con la que las

la columna. Los ejemplos más comunes incluyen la velocidad de flujo y la alimentación se variables son controladas

alimentan

© 2006 por Béla Lipták

8,19 Destilación: Controles básicos 1825

• Manipular el flujo que tiene la mayor influencia sobre la Modelo de estado estacionario

variable controlada asociada.

El primer paso en el diseño de un sistema de control debe ser el desarrollo de un modelo

• Manipular la corriente más pequeña si dos corrientes tienen el mismo efecto

de proceso. omitido con frecuencia en las columnas de destilación simples, este paso es

sobre la variable controlada.

esencial para reducir al mínimo la necesidad de campo reconfiguración de estrategias de

• Manipular la corriente que tiene la correlación más casi lineal

control. Incluso con facilidad recon fi sistemas de automatización de procesos gurable

con la variable controlada.

(PASS), el desarrollo del modelo es esencial para entender completamente el proceso.

• Manipular la corriente que es menos sensible a las condiciones ambientales.

• Manipular la corriente menos probable que cause problemas de interacción.

El modelo define el proceso con las ecuaciones desarrolladas a partir de los

balances de materia y de energía de la unidad. Una suposición simplificadora común es

que todos los componentes de la alimentación tienen calores iguales de vaporización, lo

Por desgracia, la decisión sobre las variables controladas y manipuladas de

que conduce a la suposición de equimolal sobre ow fl. La mayoría de los cálculos de

emparejamiento se complica por el hecho de que las reglas anteriores a veces puede

fraccionamiento de acceso directo se basan en este supuesto subyacente.

resultar en con fl recomendaciones contradictorias. sección 8.20 proporciona

información sobre los cálculos de ganancia relativa, que puede ayudar a optimizar el

El modelo se mantiene simple por el uso de una regla básica: Los grados de

apareamiento de variables controladas y manipuladas. Una vez que se completan los

libertad limitan el número de variables controladas (composiciones de productos)

emparejamientos, las ecuaciones se resuelven entonces para las variables

se especifica en las ecuaciones, como se ilustra en relación con Figura 8.19f .

manipuladas en términos de las variables controladas y de carga. En esa forma, las

Algunas de las variables que se pueden manipular para controlar una columna se

ecuaciones son las representaciones matemáticas de los sistemas de control.

muestran en la Figura 8.19g.

Balance de materiales Por ejemplo, para un caudal de alimentación dado sólo un grado

de libertad está disponible para el control de balance de materiales. Si producto de

Modelado y control ECUACIONES

cabeza (destilado) es una variable manipulada (controlado directamente a mantener la

composición), entonces el producto de fondo no puede ser independiente, pero debe ser

La principal aplicación de los instrumentos en la destilación es controlar la pureza del

manipulado para cerrar el balance global material de acuerdo con las siguientes

producto, y en segundo lugar, para reducir al mínimo los trastornos a la unidad causado por

ecuaciones:

un cambio en las entradas del proceso. Los instrumentos de cálculo de los efectos de los

cambios de entrada y determinar las medidas correctivas necesarias para contrarrestarlas.

Las acciones de control se implementan mediante la manipulación directa de los elementos F=D+B 8,19 (4)

de control final o por la alteración de los puntos de ajuste de los controladores de nivel En la acumulación de flujo = - Flujo de salida 8.19 (5)

inferior. acumulación = F - ( re + B ) 8,19 (6)

Debido a la acumulación es cero en estado estacionario, segundo depende F y re , tal

Un análisis cuidadoso de los límites y restricciones de operación es esencial

como se expresa por la ecuación 8.19 (4):

para el éxito del control de las columnas de destilación. Si el sistema no está diseñado

para proporcionar controles de límite y anula para manejar los límites de operación, se B = F - re 8,19 (7)

requerirá la intervención del operador frecuentes durante sorpresas. Esto es probable

que resulte en una falta de confianza en el sistema de control y hará que los

operadores para eliminar la columna de control automático más a menudo de lo V

necesario, con lo que no sólo reduce la eficacia del sistema, sino también la reducción El calor eliminado

de la seguridad.

Presión

Re fl ujo

El primer paso en el diseño de un buen sistema de control es la derivación de un tasa ( L)

modelo de proceso. Conocer las de ecuaciones de Ning, las variables manipuladas

pueden ser seleccionados, y las ecuaciones de funcionamiento para el sistema de

caudal de destilado ( RE)

temperatura de

control se pueden desarrollar. La instrumentación se selecciona entonces para la

alimentación, la

composición ( Y)

solución correcta de estas ecuaciones.

composición ( Z)

y la tasa ( F)

El sistema de control fi nal puede ser relativamente simple o puede ser una

interacción sistema complejo,, multicomponente, a base de ordenador. En la

El calor añadido (boilup)

discusión que sigue, los procedimientos para el diseño de los controles de

destilación es seguido por ejemplos de las aplicaciones más comunes en el control Tarifa del fondo ( SEGUNDO)

de columna de destilación. Una discusión más detallada de las estrategias

composición ( X)

alternativas y controles de columna de destilación avanzadas se presentará en

HIGO. 8.19g

sección 8.21 . Las variables que fi x la operación de destilación.

© 2006 por Béla Lipták

1826 El control y la optimización de las operaciones de la unidad

o si el producto de cola es la variable manipulada: re i = V - L yo

D = F - segundo 8.19 (8) To QT

dónde: L @ T r D (y)

F = velocidad de alimentación (la in fl ow)

L i = L [ 1 + ( do pag/ Δ H) x ( T o - T r)]

= D tasa de gastos generales (un fuera ow FL)

B = BI si no se produce acumulación en

B = tasa de fondos (un fl ujo de salida)

los fondos de la columna.

= D Di si hay acumulación se produce en

Si se conocen las composiciones de la alimentación, del producto destilado, y

el acumulador

producto de cola, entonces el balance de material del componente puede ser resuelto: L - Externa de reflujo

V = V segundo + V F × F LF - fl Liquid ow debajo de la bandeja de alimentación

L yo - re fl ujo interno

100 =% LL K re +% LK re +% HK re 8,19 (9)

Q segundo - adición de calor en la parte inferior

re ×% LL K = D F ×% LL K F 8,19 (10)

F (z) Q T - La eliminación de calor en la parte superior

F ×% LK F = re ×% LK re + segundo ×% LK segundo 8,19 (11)

V segundo - tasa de vapor boilup

dónde: V F - fracción de vapor en la alimentación

Δ H - El calor de vaporización en el calderín

% LL K F = más ligero que clave luz en la alimentación (% en moles)% LK F = clave luz en

Δ H re - El calor de condensación del destilado

la alimentación (% en moles)% LL K = D más ligero que la luz clave en el producto

Δ H L - El calor de vaporización del reflujo

destilado V B = Q SEGUNDO/ Δ H

Δ H Li - El calor de condensación de

re fl ujo interno

(% Mol)% LK = D clave luz en el producto destilado

L f = L yo + ( 1 - V F) × pensión

(mol%)% HK = D clave pesado en el producto destilado (mol%)% LK B

Q segundo completa i = L F - V segundo

= clave luz en el producto de colas (mol%)

B (x)

Balance de materiales: F = D + B

En el caso más general, la alimentación puede tener cuatro componentes, la separación es la relación de energía /

alimentación de una columna. Para el

que tiene las concentraciones de LL K F, LK F, HK F, y

proceso binario: S = y ( 1 - X)

HHK F. Tres de estos componentes aparecen en cada uno de los productos

X( 1 - y)

inferiores y superiores. La separación de la columna se fi ja especificando el La separación debe ser controlado por el

componente clave pesado en el producto de cabeza HK re y la concentración del producto más puro.

componente clave de luz en el producto de fondo LK SEGUNDO.

HIGO. 8.19h

ecuaciones de balance de energía se pueden utilizar para describir el fl ujo de calor modelo de estado

Las ecuaciones 8.19 (9) a 8,19 (11) asumen no pesa más que pesada llave se

estacionario de una columna de destilación.

encuentra en el destilado y que ninguna clave más ligero que la luz se encuentra en las

partes inferiores. Reordenando la ecuación 8.19 (11) da

Sin embargo, se fijan un valor de fracción de producto no fi x ya sea la composición de

% LK D = ( F •% LK F - segundo •% LK SEGUNDO)/ re 8,19 (12) destilado o partes inferiores debido a que muchas combinaciones de% LL K F,% LK F,% LK SEGUNDO,

y% HK re podría producir el mismo valor de B / F.

Sustituyendo la ecuación 8.19 (8) en las ecuaciones 8.19 (10) y 8,19

(12) da

Balance de energía El balance de energía y la separación obtenida están estrechamente

% LL K D = ( F •% LL K F)/( F - Β) 8,19 (13)

relacionados. Conceptualmente, el control de la composición del producto puede ser

% LK D = ( F •% LK F - segundo •% LK SEGUNDO)/( F - SEGUNDO) 8,19 (14)

pensado como un problema de la velocidad de adición de calor Q segundo en la parte inferior de

Sustituyendo las Ecuaciones 8.19 (13) y 8,19 (14) en la ecuación la columna de fraccionamiento y la tasa de eliminación de calor Q T en la parte superior de la

8.19 (9) para eliminar% LL K re y% LK RE: columna. Una serie de balances de energía produce ecuaciones adicionales. Figura 8.19h

muestra un modelo interno estacionario de estas ecuaciones. 5

( 100 - % HK - % LL K - % LK F )

BF

/ =

re F

8,19 (15) La tasa de ebullición-up vapor V segundo es igual al calor Q segundo añadida por el

( 100 - % HK re

- %)LK segundo rehervidor dividido por el calor de vaporización ( Δ H) del producto de cola:

Para una composición de alimentación dada y composiciones de productos V B = Q SEGUNDO/ Δ H 8,19 (16)

deseados, sólo una proporción de fondos a la alimentación, B / F ( división del producto),

cumpliendo los balances globales y componente de material. Por fijan los fondos de flujo, La tasa de vapor V por encima de la bandeja de alimentación es igual a la tasa de

el flujo de destilado será fijo. hervir-up vapor más el vapor que entra con la (velocidad de alimentación de alimentación

© 2006 por Béla Lipták

8,19 Destilación: Controles básicos 1827

F veces fracción de vapor V F, siempre y cuando la alimentación no es ni subenfriado ni siendo utilizado por la ecuación de control. También, do P L y Δ H L debería

sobrecalentado): calcularse cerca de la presión existente y la temperatura del re externa fl

ux.

V = V segundo + F × V F 8,19 (17)

La tasa de líquido, L F, por debajo de la bandeja de alimentación es igual a la re interna

El re interna fl ux tasa, es decir, el líquido en la bandeja superior de la columna se fl ux más el líquido en la alimentación:

deriva por un balance de calor alrededor de la parte superior de la torre. Suponiendo un

L F = L yo + ( 1 - V F) × F 8,19 (25)

balance de calor en estado estacionario donde el calor en la torre es igual al calor fuera:

El caudal de destilado, RE, es igual a la tasa de vapor, V, por encima de la bandeja de

alimentación menos la re interna fl ux:

DHCTL

× (Δ re

+ pag

× + t ×) yo

(Δ HCL +× pag

Tt )

D yo Rhode Island

D = V - L yo 8,19 (26)

+ LCT

× ( pag

× r

DHCT

) × == (Δ re

+× pag o

) 8,19 (18)

L

La tasa de fondos, SEGUNDO, es igual a la tasa de líquido, L, menos la ebullición en

+ L × (Δ HCTLC

L

+ pag × + o×) yo

( pag

× T tD) marcha, V SEGUNDO:

L LI

B = L - V segundo 8,19 (27)

dónde

do p = calor específico

El criterio para la separación es la relación de reflujo ( L) a destilados ( RE) flujos frente

T o = temperatura de vapor de cabeza (vapor en su punto de rocío) a la proporción de ebullición en marcha ( V) a partes inferiores ( SEGUNDO)

L = re fl ujo externo las tasas de flujo. La manipulación de reflujo afecta por igual separación, así como la

T r = re externa temperatura de reflujo manipulación de ebullición en marcha, aunque en direcciones opuestas. En consecuencia,

L I = re fl ujo interno sólo un grado de libertad existe para controlar la separación. Por lo tanto, para una torre de

dos productos, dos ecuaciones definen el proceso. Una de ellas es una ecuación que

T t = Temperatura en la bandeja superior (líquido en su punto de burbuja)

describe la separación, y la otra es una ecuación para balance de materiales.

Ecuación 8.19 (18) se reduce a:

Modelo dinámico

corriente

× pag

× -( TTLHLHLC

continua×t + o ) yo

Δ L

-× Δ L

re yo

8,19 (19)

+× pag

× -( TT

=r o

) 0 Debido a que la torre no siempre opera en estado estacionario, es esencial para

L

tener en cuenta también para la dinámica del proceso. Esto requiere que se

Haciendo una suposición simplificadora de que la temperatura de la bandeja es igual

extiende el modelo de flujo interno en estado estacionario y requiere

consideraciones adicionales. Figura 8.19i muestra el modelo de flujo interno que

a la temperatura de vapor de cabeza (es decir, el punto de que el vapor de condensación

incluye la dinámica. 6

es igual al punto de que el líquido de la burbuja; T t = T o)

produce:

L yo

× Δ HLHLC

L

=× Δ L

+× pag

× ( TT

o

- r

) 8,19 (20)

L

yo

re i = V - L yo

re A = re yo - re

o

QT

To

LLyo Δ S.S •• do pag • •

L @ Tr

=

L

⋅ • • 1 .0 + L

⋅ ( - r

)• • 8,19 (21) re

Δ HTT

o

Δ L yo •• • L • ••

L i = L [ 1 + ( do pag/ Δ H) x ( T o - T R)]

lo que resulta en la ecuación

V = V segundo + V F × F

L Pi / L = K 2 × [ 1 + K 1 x ( T pag o - T pr)] 8,19 (22)

sol T

Si se emplea un condensador total, la composición de la re interna fl

ux y re externa fl ux son los mismos, es decir, F

ΔH L

Δ H L , por lo que la constante K 2 = 1.0. Así,

I=

8,19 (23) sol segundo

LKTT

L =+ yo

V B = Q SEGUNDO/ Δ H

[1 1

( O

- r

)] L i = columna, respectivamente.

sol SEGUNDO[ sol T L yo + ( 1 - V F) × F) B i = L yo - V segundo

o z I = L × [ 1 + K 1 × Δ T] 8,19 (24) acumulaciones en el acumulador y los fondos de la

Q segundo

se retrasa

segundo D UNA & segundo UNA representar

A = segundo yo - segundo

Nota: Esta ecuación es válida para cualquier unidades se utilizan para

BG T & sol segundo son de segundo orden

do P L o Δ H L. Debido calor específico y calor de vaporización están casi siempre en

unidades de masa, se debe tener cuidado para tener en cuenta las diferencias de HIGO. 8.19i

densidad cada vez unidades de volumen son modelo de flujo dinámico interno.

© 2006 por Béla Lipták

1828 El control y la optimización de las operaciones de la unidad

Debido a un cambio en la tasa de reflujo debe trabajar su camino hacia abajo de separación del producto, el grado de separación y la orientación de la

la columna debido a la bandeja o embalaje hidráulica, este cambio no será visto en el separación son importantes. El grado de separación es

calderín hasta que haya pasado algún tiempo. La retención en cada bandeja

previamente ha sido modelada por la transformada de Laplace de la Ecuación 8.19 (1). LK × ×% HK )

Grado de Separación = ln mi(% re segundo

8,19 (32)

Esta transformada de Laplace se puede convertir en un simple de primer orden (% HK re

% LKK SEGUNDO)

ecuación lag exponencial de la forma, que describe la respuesta a un cambio de paso

mientras que la orientación de la separación para un grado dado de separación se

en la entrada:

define como

HK

L lag = L ( 1 - mi - t) 8,19 (28) Orientación de Separación =%

re

8,19 (33)

% LK segundo

dónde

La relación entre X ( el componente clave de la luz) y el balance de energía

L es el líquido entrante a la bandeja

fue desarrollado por Shinskey 7 como una función de la separación S:

L retraso es el líquido que sale de la bandeja

t es la constante de tiempo

(1 - - xx)

Estos retardos son acumulativos como el líquido pasa cada bandeja en su camino S y= 8,19 (34)

(1 y)

hacia abajo de la columna. Sin embargo, la implementación de múltiples de primer orden

queda es poco práctico. Afortunadamente, se puede demostrar que los múltiples retrasos dónde

en la serie puede ser aproximado por un tiempo muerto y un retardo exponencial de x = fracción molar del componente de luz de la tecla del destilado

segundo orden como se muestra por la transformada de Laplace de la Ecuación 8.19 (3). (% LK RE)

Por esta razón, dos términos dinámicos ( sol T y sol SEGUNDO) están incluidos en Figura 8.19i . y = fracción molar del componente de luz clave en la bot-

Ecuación 8.19 (25) es entonces reescribirse como Toms, ( LK SEGUNDO)

La relación entre la separación ( S) y la relación de ebullición arriba para alimentar ( V /

L = G SEGUNDO[ sol T L yo + ( 1 - V F) × F] 8,19 (29)

F) durante un intervalo de funcionamiento razonable es

dónde

V/F=a&B 8,19 (35)

sol B = φ 1 ( 1 - mi - t 1) ( 1 - mi - t 2)

sol T = φ 2 ( 1 - mi - t 3) ( 1 - mi - t 4) dónde una y segundo son funciones de la volatilidad relativa, el número de bandejas, la

composición de la alimentación, y el mínimo V / F. Por consiguiente, el sistema de control

φ 1 y φ 2 son los tiempos muertos

calcula V basado en la ecuación:

sol segundo y sol T son la solución a la transformada de Laplace de la Ecuación 8.19 • • (1 - - xx) • •

(3). VF=aby • + • •• 8,19 (36)

• • (1 y) • •

Los cambios en las tasas de Boil-up se observan en el condensador en cuestión de

segundos. Normalmente, no hay términos dinámicos son necesarios para corrientes de Porque y se mantiene constante, el controlador de composición de fondo se

vapor, como el valor de uso de los recursos informáticos a la de los beneficios mediante ajusta el valor de la expresión entre paréntesis si un error debería aparecer en X. Dejar

la compensación de la dinámica es insignificante. V / F = y ( 1 - X)/( 1 - y), y la ecuación de control se convierte en:

El inventario líquido en el condensador o acumulador asociado cambiará

V = F (a + B [V / F]) / x 8,19 (37)

durante las acciones en estado no estacionario. En el estado estacionario, la

dónde [ V / F] = la relación deseada de ebullición hasta que alimentar.

diferencia re yo - re es la tasa de acumulación de material en el acumulador. Del mismo

Figura 8.19j ilustra cuatro de los controles básicos más comunes para los flujos y

modo para el inventario de líquido en la parte inferior de la torre (la caldera), la

niveles de un fraccionador de dos productos, donde se supone que se alimentan fl

diferencia segundo yo - segundo es la tasa de acumulación:

presión ow y la torre se mantienen constantes. Un conjunto diferente de las ecuaciones

de control anteriores para el control de producto interno fl velocidades de flujo se

re A = re II - re 8,19 (30) aplicará, dependiendo de la con fi guración de instrumentación usada.

segundo A = segundo yo - segundo 8,19 (31)

dónde

Escalada

re UNA es la acumulación en el acumulador overhead

segundo UNA es la acumulación en los fondos de la torre La forma de las ecuaciones del sistema de control influye en las funciones de computación

requeridos. operandos booleanos, tales como selectores de altas y bajas, y las funciones

dinámicas, tales como tiempos muertos, plomo, y la función de retardo, también se utilizan.

Las ecuaciones de separación

La mayoría de los sistemas de automatización de procesos tienen estos bloques de

El control de composiciones de productos para un fraccionador es principalmente una funciones básicas de computación. Implementación en un sistema de control distribuido

cuestión de control de los flujos internos. En consideracion (DCS), programable

© 2006 por Béla Lipták

8,19 Destilación: Controles básicos 1829

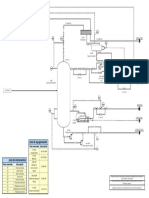

FC PAG SP FC PAG SP

LC LC

L re L re

FC PC FC PC

re SP re SP

F F

L SP L SP

Q SP

Q SP

FC FC

segundo SP

LC segundo SP

LC

FC FC

Q Q

segundo segundo

Caso 1 caso 2

FC PAG SP FC PAG SP

LC LC

L re L re

FC PC FC PC

F L SP F

re SP L SP re SP

Q SP

Q SP

FC FC

LC segundo SP LC segundo SP

FC FC

Q Q

segundo segundo

caso 3 caso 4

HIGO. 8.19j

Cuatro casos de control de destilación con fi guraciones convencionales.

© 2006 por Béla Lipták

1830 El control y la optimización de las operaciones de la unidad

1 2 3 4 5 1.143 L '

10 20 30 40 50

4 8 12 dieciséis 20 100%

L '= 100%

Analog signals

1 2 3 4 5

3 6 9 12 15 voltios de 75

corriente

continua

mA mA

CC barra

de mA

0.2 0.4 0.6 0.8 1.0 CC PSIG L '= 75%

0 0.25 0.50 0.75 1.0

manipulated variable ( M ′)

Multiplier output, normalized

50

0 25% 50% 75% 100%

L '= 50%

Normalized

values

93 116 138 160 182 ° do

25

200 240 280 320 360 ° F

transmisor de temperatura

L '= 25%

0 0.85 1.7 2.93 3.4 metro 3 / h

0 225 450 775 900 GPH m 3 0% 25 50 75 100%

Lineal flujo transmisor

entrada del multiplicador, cociente normalizado ( R ')

0 1.7 2.4 2.95 3.4 / h GPH

Process values

HIGO. 8.19l

0 450 636 779 900

salida del multiplicador para la solución de la Ecuación 8.19 (39).

transmisor flujo de presión diferencial Di ff

%

0 1.25 2.50 3.75 5.0

cromatógrafo de salida 0-700 gpm (0 a 2,65 m 3 / h); y el intervalo de relaciones, R, es de 0 a 0,8 ( R = M / L).

HIGO. 8.19k

señales analógicas comunes y su relación con las variables de proceso.

700 METRO '= ( 1000 L ') ( 0.80 R ') 8,19 (38)

La reducción de la forma más baja,

controlador lógico (PLC), o controladores digitales multivariable es independiente del

proveedor específico. METRO '= 1.143 ( L ') ( R ') 8,19 (39)

Los términos de las ecuaciones se escalan a veces porque la mayoría de los

instrumentos analógicos y algunos sistemas de PAS actúan sobre números normalizados El número 1.143 es el factor de escala. METRO ' se representa gráficamente como

(0-100%) más que en los valores reales del proceso. Con la instrumentación digital y una función de L ' y R ' en la figura 8.19l.

sistemas de automatización de procesos de hoy en día, esas ocurrencias son raras. Los En aplicaciones como el sistema de separación constante, la escala exacta no es

cálculos se hacen más fáciles para aquellos sistemas que operan en unidades de crítica. escala exacta es cuando las constantes de escala deben ser utilizados como

ingeniería. calculada a partir de tramos de instrumentos. La alternativa es escalado flexible, donde

los rangos exactos no son necesarios pero algunos rango arbitrario se utiliza para

Analógica, y muchos digital, transmisores también operan en valores permitir cálculos internos permanezcan dentro del alcance.

normalizados de las variables de proceso. Es decir, la señal de medición

puede variar de 0 a 100% como el proceso de turnos variables de 0 a su El escalado flexibles no se puede utilizar (1) cuando la compensación para la

valor máximo. Figura 8.19k ilustra la relación entre las diversas formas de composición de alimentación es parte del modelo, (2) cuando vanos estrechos deben ser

señales analógicas y algunas mediciones de proceso típicas. utilizados por razones de estabilidad, y (3) cuando las calibraciones del transmisor son

incompatibles con relaciones de balance de materiales. Las técnicas de escalamiento

exactas deben ser utilizados para estos casos.

El valor real de un proceso de medición se encuentra multiplicando la

señal analógica por el valor de escala completa calibrado ( factor de metros) de

la variable de proceso. En los ejemplos de la Figura 8.19k, la temperatura,

representado por una señal analógica de 75%, es de 320 ° F (160 ° C), el lineal

flujo es 775 gph (2,93 m 3 / h), la salida del transmisor de presión diferencial (fl ow Destilación de componentes múltiples

al cuadrado) es 779 gph (2,95 m 3 / h), y la composición es de 3,75%.

Con las mezclas binarias, sólo dos productos se quitan en la columna de destilación.

Sin embargo, la mayoría de las separaciones implican múltiples componentes.

Incluso entonces, la mayoría de las destilaciones eliminar sólo dos productos

Ejemplo A modo de ejemplo, vamos a repasar un sistema de relación de flujo en el que la líquidos. En otras aplicaciones se retira un producto de vapor, o múltiples productos

corriente de carga, L, tiene el rango de 0 a 1000 gpm (de 0 a 3.79 m 3 / h); la corriente líquidos se han extraído de la torre. A veces un solo producto se retira a la vez.

manipulado, METRO, tiene un alcance de

© 2006 por Béla Lipták

8,19 Destilación: Controles básicos 1831

Columnas con extracción lateral

Tener un producto de la corriente lateral, además de los productos de cabeza e

inferior añade un grado de libertad de un sistema de control. La fuente de este

grado de libertad adicional se puede ver de la ecuación general de balance de

LIC LT

materiales:

FYX

F=D+C+B 8,19 (40) FIC

dónde do es la velocidad de flujo de la corriente lateral fl. Dos de las corrientes de

producto se pueden manipular con fines de control, y el balance de materiales todavía se V FIC

FY PIE PIE

Dinámica

puede cerrar por la tercera corriente de producto.

L

La presencia de este grado adicional de libertad hace que el análisis Dinámica PIE

el año fiscal D, y 1, y 2

cuidadoso del proceso aún más esencial para evitar desajuste de las variables F, z 1, z 2 ARCO

A

manipuladas y controladas. Como en el caso de las columnas se discutió

C, c 1, do 2

previamente, el desarrollo de un sistema de control para aplicaciones de

Relación RIC

controlador

extracción lateral también implica desarrollar el modelo de proceso y la

determinación de la relación entre las diversas variables controladas y PIE

LT PIE

manipuladas.

FIC

En este caso, para una velocidad de alimentación constante y la presión de la LIC

columna, existen cinco grados de libertad: fi caciones tres composición específicos y dos

niveles que pueden manipular tres producto fluye, y dos balances de calor ( V y L). Varias año fiscal X ARC

EN el

combinaciones posibles de variables están disponibles y deben ser exploradas.

Las combinaciones posibles de variables manipuladas para la columna en la

B, x 1, X 2

que deben ser controlados la composición inferior y la composición de la corriente

secundaria son HIGO. 8.19m

Control de la composición en dos corrientes de producto con una extracción lateral.

Destilado y la corriente secundaria fluye

destilado e inferior flujos de destilado flujo y la

entrada de calor de corriente lateral y la parte

los símbolos z 1, y 1, y do 1 refieren a las concentraciones en la alimentación,

inferior fluye corriente lateral de entrada ow y

destilado, y la corriente secundaria del componente bajo control en la corriente

Calor inferior fl entrada ow y el calor fl secundaria. Las concentraciones del componente clave en la parte inferior se

expresan, respectivamente, por z 2, X 2, y

do 2 para la alimentación, los fondos, y la corriente secundaria.

Del mismo modo, las posibles combinaciones de variables manipuladas para la El sistema de control resultante se muestra en la Figura 8.19m. Tenga en cuenta que

columna en la que se deben controlar la composición del destilado y la composición de en esta con fi guración la relación de entrada de calor para alimentar (y, por lo tanto,

la corriente secundaria son: hervir-up para alimentar a) se mantiene constante. elementos dinámicos independientes se

utilizan para el bucle de destilado y para los bucles de entrada de calor y de corriente

Destilado y la corriente secundaria fluye secundaria.

destilado e inferior flujos de destilado flujo y

la entrada de calor de corriente lateral y fl

multiproducto fraccionadores

inferior OWS corriente lateral flujo y reflujo

Bottom flujo y reflujo

fraccionadores multiproducto son más comunes en la industria de Ning re fi donde las

corrientes de varios componentes se separan en muchas fracciones. Ejemplos de

fraccionadores multiproducto son torres de crudo, torres de vacío, y fluidizado unidad

Las ecuaciones son de craqueo catalítico (FCCU) principales fraccionadores.

8,19 (41) controles de calidad del producto se utilizan para ajustar las temperaturas de

• -- •

ZC=DF • 1 1

• columna local y extracción lateral caudales para controlar las propiedades de destilados

• YC

1 1 • relacionados con las especificaciones del producto. Un ejemplo es verdaderos puntos de

8,19 (42) corte punto de ebullición (TBP). puntos de corte TBP se aproximan a la composición de una

• - - xc2 •

CF=z •

2

• mezcla de hidrocarburos y son numéricamente similares a la Sociedad Americana para

X2

• 2 • Pruebas y

© 2006 por Béla Lipták

1832 El control y la optimización de las operaciones de la unidad

SP

FRC FT

re

PRC

PT Acumulador

FRC PIE

re

L

lógica de FT FRC

FRC PIE

Q

balance de

el cálculo del

calor do punto de

ebullición

FT FRC

Main fractionation

FRC PIE

Q

do

segundo

HIGO. 8.19n

Control del producto no fluye y alrededor de la bomba re fundentes.

Materiales (de ASTM) 95%. El método de evaluación destilado laboratorio Superfractionators

ASTM es el estándar utilizado en el petróleo re fi industria Ning para

El termino superfractionator se aplica a las torres que son físicamente grande.

determinar el valor (composición) de los productos de destilación.

Estas unidades de destilación se separan las corrientes que tengan su luz y

volatilidades relativas clave pesados bastante cerca uno del otro. Se incluyen en

Un ordenador se requiere para calcular el punto específico de cationes de

esta clasi fi cación son deisobutanizers, que separan isobutano de butano

ebullición del producto, tal como 95% punto de ebullición o punto de TBP corte sobre

normal; divisores de propileno, que separan propano a partir de propileno; torres

la base de la temperatura local, la presión, el vapor flujo y reflujo de datos. re Local

de etilbenceno, que separan etilbenceno a partir de xileno; y divisores de xileno,

reflujo se deriva de líquido interno y el vapor fluye, como se discutió previamente, y

que separan para- y orto-xileno a partir de meta-xileno.

se miden las variables restantes.

analizadores de punto de ebullición se pueden utilizar para proporcionar las señales

A veces, el número de bandejas y posterior altura que sea necesario dividir

de medición. Si no hay analizador, los puntos de ebullición calculados pueden ser

físicamente estas torres en dos o incluso tres secciones. Superfractionators

utilizados por sí mismos, o si hay una, que pueden ser utilizados como un bucle interior

tienen enormes tasas de vapor-líquido interno con el fin de lograr la separación.

con el ajuste rápido analizador. Debido al volumen de cargas de líquido / vapor dentro de

Re fl ux-a-destilado proporciones son muy alto, al igual que relaciones de

la mayoría de los fraccionadores multiproducto, las variables manipuladas que

vapor-a-fondos.

proporcionan la mayor sensibilidad y la respuesta más rápida son generalmente el

producto fluye.

También existe una gran caída de presión a través de la torre. tiempos muertos

largos y tiempos de retardo son experimentados antes de cualquier respuesta se ve que la

Ajuste de reflujo fluye, como se muestra en la Figura 8.19n, es un ejemplo de

velocidad de avance o re fl ujo cambios. Generalmente, las composiciones de destilado de

un control de balance de calor. El objetivo es maximizar el intercambio de calor para

alimentar, sujeto a ciertos límites 8 superfractionators tienen que ser controlados con las ecuaciones de balance de materiales

debido a la falta de sensibilidad de la respuesta.

(Límites y limitaciones se discuten como parte del tema de la optimización de las

torres de destilación en sección 8.21 ). La tarea de maximizar el calentamiento de

la alimentación a menudo simplifica es para la recuperación de calor a la

La destilación por lotes

temperatura más alta posible, lo que significa que la recuperación lo más bajo

posible en la columna. En la destilación por lotes (véase Figura 8.19o ), Una carga inicial de líquido se alimenta

a un recipiente, y se inicia el proceso de destilación

© 2006 por Béla Lipták

8,19 Destilación: Controles básicos 1833

Y yo X&Σ Maryland + Y yo Y

HIC el año fiscal ARCO

TC A

+L

TT FC

re

el año fiscal FRC

Destilar

D (y)

re 2

FT

Re fl ujo, LV Lq PIE

Destilar

( RE)

Receptor SP

HIGO. 8.19p

W yo - cantidad de lote inicial

y yo - la concentración del producto inicial

Sistema de control para la destilación por lotes.

v

FC

El

Figura 8.19p muestra el sistema de control que lograr esto cuando la

vapor FT, Q

x L - lq L tasa de vapor de la columna, el lote se mantuvo constante. La ecuación

W yo( y 2) que describe esta operación es:

HIGO. 8.19o

Y = mD + y yo 8,19 (44)

destilación por lotes.

dónde

y = la fracción de componente clave en el producto

mediante la activación de sistemas de calefacción y de refrigeración. Durante el proceso

m = la tasa de cambio de y con respecto al destilado ( D) yi = la

de destilación, la carga inicial en el recipiente agota continuamente mientras que la

concentración inicial del producto

construcción del producto de cabeza en el receptor destilado.

El único ajuste necesario es el ajuste correcto de metro.

destilaciones por lotes son más comunes en las plantas más pequeñas,

Cuanto mayor sea su valor, más rápido y cambiará y menor será la

multiproducto donde los diferentes productos sólo pueden ser fabricados en

cantidad de material recuperado.

diferentes momentos, y donde un número de diferentes mezclas pueden ser

manejadas en el mismo equipo. Ecuación 8.19 (43) es la ecuación básica que

describe esta operación:

OBJETIVOS y estrategias de control

objetivos de operación incluyen la composición normas para las corrientes de producto

W = Wi - dt 8,19 (43)

superior e inferior. Otros objetivos pueden incluir incrementar el rendimiento, mejorar la

estabilidad de la columna, y operando en contra de las limitaciones del equipo. Sin

dónde

embargo, otras consideraciones incluyen lo que la composición del producto se

W = cantidad restante en los fondos considera más importante para mantener durante perturbaciones, lo que son

wi = la carga inicial variaciones aceptables en especificaciones del producto, y cuáles son los valores

= D caudal de destilado económicos relativos de las corrientes de producto y coste de la energía se utilizan en la

t = período de tiempo de operación separación. 10

El objetivo básico del sistema de control de este tipo de separación es mantener la Los objetivos operativos son en última instancia la columna rigen por bene fi cios

composición de la constante de destilado. Otros objetivos incluyen mantener el destilado económicos que se pueden medir, signi fi cativa, y alcanzable. 11 Economía de los

fl ujo constante o aumentar al máximo la producción de destilados total. El objetivo fraccionadores individuales pueden cambiar continuamente durante toda la vida de la

principal de una destilación discontinua es para producir un producto de composición fi planta. Los precios y los costos pueden determinar que el ahorro de energía son

cado a un costo mínimo. Esto a menudo significa que el tiempo de funcionamiento debe importantes en un momento dado, pero que la recuperación es más importante en algún

ser reducida a algunos mínimo, mientras que la pureza o la recuperación del producto se otro momento.

mantiene dentro de límites aceptables.

Los beneficios económicos de control de la columna de fraccionamiento incluyen

Si el retiro del producto es demasiado rápido, la separación y la cantidad del desplazamiento de componentes de la tabla fi menos pro en productos de mesa fi más

producto se reducen. A la inversa, si el producto se retira para mantener la favorable, conservación de energía, y un mayor rendimiento. Surgen otras beneficios,

separación, su tasa de retirada se reduce y se aumenta el tiempo de funcionamiento. incluyendo alteraciones mínimas propagadas a las unidades aguas abajo, retrabajo mínimo

Sin embargo, el punto de ajuste a un controlador de composición se puede programar o reciclaje de los productos fuera de especificación, y la calidad del producto más

de manera que la composición media del producto seguirá siendo dentro de las

consistente. Por lo tanto, la economía de funcionamiento de una columna dada y, por lo

especificaciones, mientras que la tasa de retirada se maximiza. 9

tanto, sus objetivos puede cambiar con el tiempo.

© 2006 por Béla Lipták

1834 El control y la optimización de las operaciones de la unidad

Cuando la reducción al mínimo de las utilidades del fraccionador es un objetivo, balance de materiales. control de la relación utiliza una proporción de cualquiera de los dos

se recomiendan las siguientes pautas: caudales en cada extremo de la columna. Los dos ejemplos comunes de control de la

relación son el control de reflujo a destilado relación y la relación de ebullición-up-a-fondos.

• Implementar el control para lograr control de la composición de todos los Estas configuraciones fi control de estafadores realizan de manera muy diferente

productos del fraccionador dependiendo de las características del fraccionador.

• Operar el fraccionador para producir overseparation mínimo

• Comprobar que la reducción en el consumo de energía se refleja en la

energía en el flujo de producción del complejo INTERACCIÓN DE CONTROL DE BUCLE

• Minimizar el desperdicio de energía a partir de la mezcla de productos

overseparated La selección de los cuales la composición del producto para controlar (o ambas, si el

control de ambos puede ser controlado) y la decisión sobre qué variables darán un

mejor control puede ser ayudado por el cálculo de una matriz de ganancia relativa. El

Estrategias de control alternativas concepto de ganancia relativa 13,14 proporciona una medida de la interacción que se

puede esperar entre los bucles de control. Este tema se trata con más detalle en el

Muchas opciones se enfrentan al ingeniero de diseño al seleccionar las variables de

capítulo 2 en sección 2.12 y en sección 8.20 . El concepto se puede usar para hallar las

control para una columna. La decisión primera implica con fi guración de los bucles de

configuraciones fi control de estafadores que tienen la menor cantidad de interacción.

control superiores o inferiores, lo que determina directamente composiciones de producto.

Por lo tanto, el análisis de ganancia relativa debe ser considerado el primer paso en

Una vez que estas estrategias se determinan tentativamente, las estrategias de control

la evaluación de estrategias de control alternativas composición.

para las variables restantes (por ejemplo, presión o niveles) son más fáciles de

seleccionar.

Además, algunas parejas pueden realizarse de forma heurística de la

Emparejamientos de variables controladas y manipuladas se hacen experiencia operacional y sobre la base de un sub generales

normalmente de acuerdo con el método de entrada única y salida única (SISO). de pie de la dinámica de columna ( 8.19q mesa ).

control multivariable, donde de múltiples entradas y múltiples salidas (MIMO) las

Las siguientes son las reglas generales utilizados para rechazar algunas posibles

variables están emparejados, se discuten en sección 8.21 . En estas estrategias emparejamientos de control: 15,16

multivariables, aunque una variable controlada puede verse afectada por diversas

variables manipuladas, sólo una variable manipulada se utiliza para afectar

1. Composición de arriba y la composición fondos no deben ambos ser controlados

directamente a la variable controlada. El número mínimo de variables controladas

con ecuaciones de balance de materiales si el objetivo es controlar

por una torre fraccionadora es de cuatro. Éstos incluyen:

especificaciones del producto en ambos extremos de la columna de

fraccionamiento.

Debido a la falta de respuesta dinámica los siguientes bucles no deben ser

Las variables controladas Las variables manipuladas emparejados:

composición sobrecarga Reflujo flujo

1. Nivel de acumulador no debe ser controlado con el calor del

composición fondos medios de calentamiento flujo de vapor de fondo

rehervidor si el hervidor es un horno.

nivel acumulador Destilado flujo

nivel 2. Bottoms no debe ser controlado con el calor del rehervidor si el

nivel de fondos Las partes inferiores flujo

hervidor es un horno.

Nivel 3. Las partes inferiores no debe ser controlado con flujo de destilado.

Esto permite 24 posibles configuraciones fi (4 factoriales). Por supuesto, la

mayoría de las torres incluyen la presión como una variable controlada, con 4. Acumulador nivel no debería ser controlado con el producto de fondo

refrigerante de flujo de derivación o vapor como una variable manipulada. variables flujo.

manipuladas adicionales pueden incluir alimentación flujo y la entalpía. Si una torre 5. Composición de arriba no debería ser controlada con producto de

incluye una corriente lateral, se añade otro par de control para las combinaciones colas flujo.

posibles. composición 6. Bottoms no debe ser controlado con destilado flujo.

De hecho, las variables de control adicionales aumentan el número de posibles

configuraciones de control fi factorialmente (por ejemplo, seis variables producen 720 7. Las partes inferiores nivel no debería ser controlado con reflujo flujo.

posibles configuraciones Fi).

El emparejamiento de variables controladas y manipuladas puede seguir tres composición 8. Bottoms no debe ser controlado con reflujo flujo si el

estructuras generales de control: control de energía equilibrio, el control de balance de número de bandejas es mayor que un límite mínimo

materiales, y control de la relación. 12 control de balance de energía utiliza reflujo y hervidor (aproximadamente 20).

medios de calentamiento flujo de las composiciones de control, por lo tanto fi jación las nivel 9. Bottoms no debe ser controlado con el calor del rehervidor si el

entradas de energía. diámetro de la columna es mayor que un límite mínimo

control de balance Usos del material del producto destilado y fondos fluye a (aproximadamente 15-20 pies (4,5-6 m), indicando un alto volumen

composiciones de control, por lo tanto fi jación el general de líquido en el fondo).

© 2006 por Béla Lipták

8,19 Destilación: Controles básicos 1835

TABLA 8.19q

Respuesta Dinámica y Sensibilidad Limitaciones en el emparejamiento de variables de control Destilación 4

(Ambas composiciones no deben ser controlados por balance de materiales (B, D) si ambas especificaciones son importantes)

Variable

Flujo destilado Flujo producto de los fondos La vaporización Rate (V) o la entrada Reflujo Caudal

Variable manipulada

(RE) (SEGUNDO) de calor al rehervidor (O) (L)

controlada

Composición de los gastos generales del producto ( C.A. y) Vale, si L / D 6 Nota 3 Notas 1 y 2 Nota 2

Composición del producto de fondo ( C.A. X) Nota 3 Notas 1 y 2 20

Está bien si las bandejas

Nivel acumulador ( LC una) Vale, si L / D 6 No es bueno con horno bien si V Vale, si L / D 0.5

/B3

Nivel Inferior ( LC segundo) Vale, si V / B 3 No es bueno si se utiliza horno bien si el

diámetro de la parte inferior

20 pies

Notas: 1. Control de que la concentración ( X o y) que tiene el menor tiempo de permanencia mediante el estrangulamiento vapor de flujo ( v).

2. Producto Más puro debe controlar separación (energía).

3. producto menos puro debe controlar balance de materiales.

4. Cuando se controla tanto X y Y, las únicas opciones para los posibles emparejamientos son:

a. Controlar y por re y X por V.

segundo. Controlar y por re y X por L.

do. Controlar y por L y X por V.

re. Controlar y por segundo y x por L.

De éstos, la elección re no se recomienda porque ay / B combinación no es sensible de forma dinámica.

10. Acumulador nivel no debe ser controlado con el calor del rehervidor si el número de la bandeja de la corriente lateral es mayor que un valor mínimo

objetivo de control es mantener producto de cabeza específico de (aproximadamente 100).

cationes y la V / B relación es menor que un límite mínimo 9. Nivel Inferior no debe ser controlado con fondos flujo si el V / B relación

(aproximadamente 3). es mayor que un límite mínimo (aproximadamente 3).

Debido a la falta de sensibilidad, estos bucles no deben ser emparejados:

Las opciones para el control de composiciones de productos incluyen (1) el control de

la composición superior o inferior solamente (generalmente adecuado para las condiciones

1. Composición de arriba no debería ser controlada con reflujo flujo si el

de separación constante, donde las normas para un producto están sueltos o donde los

reflujo ratio ( L / D) es inferior a un valor mínimo (aproximadamente

sistemas eficaz feedforward / retroalimentación pueden ser diseñadas para compensar los

6).

cambios de carga) y (2) control de ambas composiciones de productos (minimiza el uso de

2. Acumulador nivel no debería ser controlado con destilado flujo si la

energía y proporciona apretado especí superior fi cación y de los productos de fondo para

relación de reflujo ( L / D) es inferior a un valor máximo

columnas en las que los problemas de la interacción son pequeños).

(aproximadamente 6).

3. Acumulador nivel no debería ser controlado con reflujo flujo si la relación

de reflujo ( L / D) es inferior a un valor máximo (aproximadamente 0,5).

Estas opciones se pueden desglosar aún más en consideraciones tales como

composición 4. Bottoms no debe ser controlado con extracción lateral flujo si la la manipulación de destilado-Boil-up, DV con fi guración (generalmente adecuado

extracción lateral es una fase de vapor. para alta reflujo columnas) o manipulación de reflujo-Boil-up, LV con fi guración

5. Composición de arriba no debería ser controlada con extracción lateral flujo si la (generalmente adecuados para bajo reflujo columnas), y así sucesivamente.

extracción lateral es una fase líquida.

composición 6. Bottoms no debe ser controlado con extracción lateral flujo si la Otras consideraciones incluyen el uso de desacoplamiento de esquemas de control

extracción lateral es una fase líquida y el número de bandeja extracción (puede presentar problemas prácticos, tales como el control insensible, problemas de

lateral es mayor que un número mínimo (aproximadamente 20). funcionamiento, y la alta sensibilidad a errores) y el uso de las mediciones de

temperatura para inferir composición o analizadores para medir la composición

7. composición extracción lateral no debe ser controlado con reflujo o destilado directamente (generalmente una decisión económica basa de lo bien que un punto de

flujo si la diferencia entre el número total de bandejas y el número de la control sensible a la temperatura puede ser determinada y los costes de hardware y

bandeja de la corriente secundaria es mayor que un valor mínimo mantenimiento del analizador). Estas opciones se basan en los objetivos de

(aproximadamente 20). funcionamiento de la columna, las variables de perturbación esperados, y el grado de

nivel 8. Bottoms no debe ser controlado con extracción lateral flujo interacción lazo de control.

si la diferencia entre los fondos y la

© 2006 por Béla Lipták

1836 El control y la optimización de las operaciones de la unidad

CONTROL DE LA CALIDAD DEL PRODUCTO

Water

Conceptualmente, de control del producto es un problema de hacer ajustes precisos

de la velocidad de adición de calor y la velocidad de eliminación de calor de la torre. PT PRC

La eliminación de calor determina la re interna fl ux velocidad de flujo, y la re interna

de reflujo como se mide en la bandeja superior es un re directa reflexión de la TRC

Set

composición del destilado. El calor añadido determina la tasa de vapor interna.

Estos vapor interna y caudales de líquido determinan la velocidad de circulación, LRC

TT FRC LT

que a su vez determina el grado de separación entre dos componentes clave.

Set

FT

FRC

FT

Una vez se ha establecido la interacción de los diferentes emparejamientos de

variables, y se consideran objetivos de operación de la columna y variables de

perturbación, los bucles de control de composición primaria de la columna pueden

FIG. 8.19s

ser seleccionados. La medición de estas variables de control puede ser directo o

If overhead composition is to be controlled, the reflux flow to the column is

inferida.

throttled by a temperature controller.

Inferir Composición de Temperatura

Si el costo de hardware analizador en línea y el mantenimiento es prohibitivo, o se desea si When composition of the distillate is more important, it is desirable to

la copia de seguridad en caso de fallo del analizador o mantenimiento, y porque los maintain a constant temperature in the upper section, as in Figure 8.19s. In

resultados de los análisis de laboratorio llevan demasiado tiempo para ser utilizable para el this configuration the sensing point for column pressure control should be

control efectivo, la medición de temperatura a menudo se puede utilizar para inferir located near the temperature control point. Keeping the sensor locations

composición. close to each other helps to fix the relation between temperature and

Debido a destilación separa los materiales de acuerdo con su diferencia en las composition at this particular point.

presiones de vapor, y porque la presión de vapor es una función de temperatura

controlada, la medición de temperatura ha sido históricamente utilizado para indicar la If column temperature profiles caused by small positive and negative

composición. Esto supone que la presión de la columna se mantiene constante, o que la changes in manipulated variables, such as a ± 1% change in distillate flow

medición de la temperatura se compensa los cambios de presión, y que la composición de (Figure 8.19t), can be generated, the

alimentación es constante. Entonces, se detectará cualquier cambio en la composición

dentro de una columna como un cambio de temperatura.

Sensor location for

maximum sensitivity

El mejor punto para localizar el sensor de temperatura no se puede establecer a

18

partir de generalizaciones. La consideración importante es medir la temperatura en una

bandeja que fuertemente Refleja los cambios en la composición. Cuando la

16

composición del producto final es importante, es deseable mantener una temperatura

constante en la sección inferior. Esto se puede hacer dejando que la medición de la

14

temperatura manipular el suministro de vapor rehervidor restableciendo el vapor fl ow

1% decrease in D 1% increase in D

punto de referencia del controlador (Figura 8.19r).

12

10

TT TRC

8

Set

FRC 6

FT

4

Steam

LT LIC