Documente Academic

Documente Profesional

Documente Cultură

Manual de PLC

Încărcat de

Kenner RodriguezTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Manual de PLC

Încărcat de

Kenner RodriguezDrepturi de autor:

Formate disponibile

CONTROLES LÓGICOS

PROGRAMABLES Y

SENSORES

UNIDAD MODULAR No. 8

TECNICO EN MANTENIMIENTO DE SISTEMAS

ELECTRICOS Y ELECTRONICOS DE MAQUINARIA

TEXTIL Y DE CONFECCION INDUSTRIAL

-------------------------------------------------------------------------------------

COPYRIGHT

Instituto Técnico de Capacitación y Productividad

-INTECAP- 2007

Esta publicación goza de la protección de los derechos de propiedad intelectual en

virtud de la Convención Universal sobre Derechos de Autor. Las solicitudes de

autorización para la reproducción, traducción o adaptación parcial o total de su

contenido, deben dirigirse al Instituto Técnico de Capacitación y Productividad

INTECAP de Guatemala. El Instituto dictamina favorablemente dichas solicitudes

en beneficio de la Formación Profesional de los interesados. Extractos breves de

esta publicación pueden reproducirse sin autorización, a condición de que se

mencione la fuente.

CONTROLES LÓGICOS PROGRAMABLES Y SENSORES

Unidad Modular No. 8

Código: PL.3.4.374/06

Edición 01

Las denominaciones empleadas en las publicaciones del Instituto Técnico de

Capacitación y Productividad, y la forma en que aparecen presentados los datos,

contenidos y gráficas, no implican juicio alguno por parte del INTECAP ni de sus

autoridades. La responsabilidad de las opiniones en los artículos, estudios y otras

colaboraciones, incumbe exclusivamente a sus autores.

La serie es resultado del trabajo en equipo del Departamento de Industria de la

División Técnica, con el asesoramiento metodológico del Departamento de

Tecnología de la Formación bajo la dirección de la jefatura de División Técnica.

Las publicaciones del Instituto Técnico de Capacitación y Productividad, así como

el catálogo lista y precios de los mismos, pueden obtenerse solicitando a la

siguiente dirección:

Instituto Técnico de Capacitación y Productividad

Calle del Estadio Mateo Flores, 7-51 zona 5. Guatemala, Ciudad.

Tel. PBX. 24105555 Ext. 647, 631

www.intecap.org.gt divisiontecnica@intecap.org.gt

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 1

-------------------------------------------------------------------------------------

INDICE

CONTENIDO PAG

Objetivo del Manual 8

Presentación 9

Capítulo 1. IMPLEMENTAR CONTROLES 10

LÓGICOS PROGRAMABLES (PLC´s) DE

ACUERDO A ESPECIFICACIONES

TÉCNICAS DE FABRICANTES Y A

MEDIDAS DE SEGURIDAD

1.1 Controles Lógicos Programables 11

1.1.1 Definición del PLC 12

1.1.2 Componentes del PLC

a. Hardware 12

b. Software 13

1.1.3 Configuración Básica del Sistema 13

1.1.4 Sistema para enlace con el 14

computador 14

1.1.5 Sistema de Red 16

1.1.6 Conservación y manejo 17

a. Temperatura de Operación 17

b. Temperatura de Almacenaje 17

c. Humedad de Operación 17

d. Humedad de Almacenaje 17

e. Resistencia a la Vibración 17

f. Resistencia al Choque 17

g. Inmunidad al Ruido 17

h. Atmósfera 17

i. Altitud de Operación 17

j. Grado de Contaminación 17

k. Método de Enfriamiento 17

1.1.7 Medidas de Seguridad

17

1.2 Módulo CPU (Central Process Unit)

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 2

-------------------------------------------------------------------------------------

17

1.2.1 Definición 17

1.2.2 Partes 18

a. Batería 18

b. Memoria 18

c. Otros 19

1.2.3 Funcionamiento 19

a. Procesamiento 20

b. Estructura del Programa 20

c. Modo de Operación 25

d. Funciones Especiales del Módulo de 25

CPU

e. Asignación y Direccionamiento de 26

Entradas y Salidas I/O 27

f. Conservación y Manejo

g. Medidas de Seguridad 27

1.3 Módulos Auxiliares 27

28

1.3.1 Definición 28

1.3.2 Tipos y Características 30

a. Módulo de Entradas y Salidas 31

b. Módulo de Fuente De Poder 31

c. Bases para Tarjeta 32

d. Cables y Conectores 32

e. Conservación

f. Medidas de Seguridad 32

1.4 Instalación y Cableado 33

1.4.1 Cálculo de la Capacidad de la Fuente 35

de Poder

1.4.2 Montaje y Desmontaje de Módulos 37

en la Tarjeta Base 38

1.4.3 Cableado para la Fuente de Poder

1.4.4 Cableado para los Dispositivos de 39

Entrada y Salida

1.4.5 Medidas de Seguridad 39

1.5 La Función PID (Proportional, Integral,

Derivative) 40

41

1.5.1 Definición 43

1.5.2 Operación Proporcional, P 45

1.5.3 Operación Integral, I 46

1.5.4 Operación Derivativa, D 47

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 3

-------------------------------------------------------------------------------------

1.5.5 Acción PID 47

1.5.6 Acción Directa/Reversa 49

1.5.7 Valor de Referencia 52

1.5.8 Ventana Integral 52

1.5.9 Control Proporcional en el PLC 53

1.5.10 Control Integral en el PLC 54

1.5.11 Control Derivativo en el PLC

1.5.12 Seudo-código para el control PID 55

1.6 Programación de un PLC 55

55

1.6.1 Definición 55

1.6.2 Tipos y Características 57

a. Lenguaje Escalera 58

b. Lenguaje nemónico 59

c. Otros 60

1.6.3 Instrucciones 62

a. Secuenciales 65

b. Comparación 68

c. Aritméticas 69

d. Operaciones Lógicas 71

e. Rotación y Desplazamiento 71

f. Incremento/Decremento 72

g. Conversión 74

h. Temporizadores/Contadores 75

i. Transferencia 75

j. De Sistema

k. Otros 79

1.6.4 Ejemplos de programación 81

84

Actividades

Resumen

Evaluación

Capítulo 2. INSTALAR SENSORES, DE 100

ACUERDO A ESPECIFICACIONES

TÉCNICAS DE FABRICANTES Y A

MEDIDAS DE SEGURIDAD

2.1 Sensores 101

2.1.1 Definición 101

2.1.2 Tipos y Características 101

a. Por su principio de operación 102

b. Por la función que realiza 104

c. Por la tecnología que utiliza 104

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 4

-------------------------------------------------------------------------------------

d. Por su magnitud de trabajo 107

2.1.3 Partes y Funcionamiento 173

2.1.4 Diagrama de Conexión 174

2.1.5 Medidas de Seguridad 176

2.2 Sensores de Temperatura 177

2.2.4 Definición 177

2.2.5 Tipos y Características 177

a. Termómetros resistivos (PRT) 177

b. Termistores (NTC, PTC) 185

c. Termopares 187

d. Semiconductores 188

e. Otros 189

2.2.6 Medidas de Seguridad 190

2.3 Sensores de Luz 190

2.3.4 Definición 190

2.3.5 Tipos y Características 191

a. Fotovoltaica 194

b. Optointerruptores 198

c. Fotoconductores 199

d. Otros 207

2.3.6 Medidas de Seguridad 208

2.4 Sensores de Fuerza 208

2.4.4 Definición 208

2.4.5 Tipos y Características 209

a. Galga extensiométrico 209

b. Dispositivos piezoeléctricos 212

c. Otros 214

2.4.6 Medidas de Seguridad 215

2.5 Sensores para otras magnitudes 216

2.5.4 Definición 216

2.5.5 Tipos y Características 216

a. Magnéticos 216

b. De desplazamiento 219

c. De velocidad 226

d. Frecuencia 228

e. Otros 228

2.5.6 Medidas de Seguridad 231

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 5

-------------------------------------------------------------------------------------

Actividades 231

Resumen 237

Evaluación 239

Glosario 242

Bibliografía 251

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 6

-------------------------------------------------------------------------------------

Objetivo del Manual

El estudio de los contenidos de este manual contribuirá a que usted

adquiera las competencias para identificar los sistemas que integran

un PLC, utilizar y aplicar instrucciones de programación a través de

diseñar aplicaciones prácticas e implementar sistemas controlados

por PLC, junto a sensores de diversos tipos según su aplicación, de

acuerdo a especificaciones técnicas de fabricantes.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 7

-------------------------------------------------------------------------------------

PRESENTACION

Los Controladores Lógicos Programables, PLC como ellos son comúnmente llamados,

controlan la lógica de funcionamiento de máquinas, plantas y procesos industriales, tienen

la capacidad de realizar operaciones aritméticas, manejar señales analógicas para realizar

estrategias de control, comunicarse con otros controladores o computadores en redes de

área local, ofreciendo muchas ventajas sobre otros dispositivos de control tales como

relevadores, temporizadores electrónicos, contadores y controles mecánicos. Debido a

esto en nuestro medio los PLC´s son ampliamente utilizados en maniobra de máquinas

(máquinas de transferencia, maquinaria de ensamblaje, maquinaria industrial del plástico,

maquinaria de la industria textil) y en maniobra de instalaciones (instalaciones de aire

acondicionado y calefacción, instalaciones de seguridad, instalaciones de almacenamiento

y transporte, instalaciones de embotelladoras, instalaciones de industria textil).

Este manual tiene por objeto explicar la descripción y uso adecuado del PLC, la

programación de este tipo de controladores, además de mostrar algunas de sus

aplicaciones en la industria. También realizar una serie de prácticas para que el técnico de

la industria pueda iniciarse en este apasionante tema de la automatización.

Se presenta la teoría y se describen los conocimientos necesarios para comprender el

funcionamiento y el uso de PLC´s, tomando como referencia el PLC marca LG Systems,

serie Master K 3000S.

Debido a las crecientes necesidades de los procesos industriales modernos, cada vez hay

que controlar más variables que afectan a estos procesos (temperatura, calor, fuerza,

presión, etc.), por lo que los sensores entran de lleno en éstas maniobras. También se

explican los sensores más utilizados, su funcionamiento y su uso en relación con PLC´s.

Se espera que el participante encuentre en este manual, información técnica referente al

módulo de Controles Lógicos Programables y Sensores para poder desarrollar las

diferentes actividades que se sugieren en cada unidad de enseñanza y que sirva al

instructor como material de apoyo para desarrollar el proceso de capacitación.

Tenga siempre presente la seguridad. En todo el manual encontrará las advertencias y

recomendaciones necesarias, con miras a cuidar su integridad física, así como de las

personas que se encuentren a su alrededor cuando esté operando PLC´s y sensores.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 8

-------------------------------------------------------------------------------------

CAPÍTULO 1

IMPLEMENTAR CONTROLES LÓGICOS

PROGRAMABLES (PLC´s) DE ACUERDO A

ESPECIFICACIONES TÉCNICAS DE FABRICANTES Y A

MEDIDAS DE SEGURIDAD

Objetivos

Específicos

Con los contenidos de esta unidad usted será competente

para:

1. Identificar los sistemas que integran un PLC, de acuerdo

a especificaciones técnicas de fabricantes.

2. Utilizar y aplicar instrucciones de programación para

PLC, de acuerdo a software y especificaciones técnicas

de fabricantes.

3. Diseñar programas en un sistema PLC, de acuerdo a la

aplicación y criterios de programación de fabricantes.

4. Implementar sistemas controlados por un PLC, de

acuerdo a especificaciones técnicas de fabricantes

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 9

-------------------------------------------------------------------------------------

1.1 CONTROLES LÓGICOS PROGRAMABLES (PLC)

Los Controles Lógicos Programables, (PLC, Programable Logic Controller),

nacieron esencialmente como tales, a finales de la década de los 60s y principios

de los 70s. Las industrias que propiciaron este desarrollo fueron las automotrices.

Ellas usaban sistemas industriales basadas en relevadores, en sus sistemas de

manufactura. Buscando reducir los costos de los sistemas de control por

relevadores, la General Motor preparó en 1968 ciertas especificaciones detallando

un "Controlador Lógico Programable", Estas especificaciones definían un sistema

de control por relevadores que podían ser asociado no solamente a la industria

automotriz, si no prácticamente a cualquier industria de manufactura.

Estas especificaciones interesaron a ciertas compañías tales como GE-Fanuc,

Reliance Electric, MODICON, Digital Equipment Co., De tal forma que el resultado

de su trabajo se convirtió en lo que hoy se conoce como Controlador Lógico

Programable. Los PLCs surgen como equipos electrónicos sustitutos de los

sistemas de control basados en relevadores, que se hacían más complejos y esto

arrojaba ciertas dificultades en cuanto a la instalación de los mismos, los altos

costos de los equipos. Los altos costos de operación y mantenimiento y la poca

flexibilidad y confiabilidad de los equipos.

Los primeros PLCs se usaron solamente como reemplazo de relevadores, es decir,

su capacidad se reducía exclusivamente al control On -Off (de dos posiciones) en

maquinas y procesos industriales. De hecho todavía se siguen usando en muchos

casos como tales. La gran diferencia con los controles por relevador fué su

facilidad de instalación, ocupan menor espacio, costo reducido, y proporcionan

autodiagnósticos sencillos.

En la década de los 70s con el avance de la electrónica, la tecnología de los

microprocesadores agregó facilidad e inteligencia adicional a los PLCs generando

un gran avance y permitiendo un notorio incremento en la capacidad de interfase

con el operador, operación de datos, uso de temporizadores, modularidad, facilidad

de mantenimiento, etc. Se fué poco a poco mejorando la idea inicial de los PLCs

convirtiéndose en lo que ahora son, Sistemas Electrónicos Versátiles y Flexibles.

1.1.1 Definición del PLC

De acuerdo con la definición de la "Nema" (National Electrical Manufacturers

Association) un controlador programable es: "Un aparato electrónico operado

digitalmente, que usa una memoria programable para el almacenamiento interno

de instrucciones para implementar funciones específicas, tales como lógica,

secuenciación, registro y control de tiempos, conteo y operaciones aritméticas para

controlar, a través de módulos de entrada/salida digitales (ON/OFF) o analógicos

(1-5 VDC, 4-20 mA, etc.), varios tipos de máquinas o procesos.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 10

-------------------------------------------------------------------------------------

PLC

FIG. 1 Definición de PLC

1.1.2 Componentes del PLC

a. Hardware

Por hardware se entienden los grupos electrónicos. Estos se encargan de activar

o desactivar las funciones controlables de la instalación o maquinaria en función de

una secuencia lógica determinada. La parte esencial del hardware PLC es la

unidad central de proceso (CPU), por su construcción la CPU es casi idéntica

a un ordenador, su actividad interna se califica de procesador; los datos que

procesa y memoriza la CPU son señales binarias. Éstas se componen

respectivamente casi siempre de un bit estado cero (inactivo) o estado 1 (activo).

Un controlador lógico programable está constituido por un conjunto de tarjetas o

circuitos impresos, sobre los cuales están ubicados componentes electrónicos.

b. Software

Por software se entienden los programas. Estos determinan los enlaces lógicos y,

por consiguiente, la activación o desactivación, o sea el mando, de los grupos

controlables en la instalación o maquinaria. El software, o sea los programas,

están archivados en una memoria (hardware) propia y especial, de la cual pueden

ser recuperados y, en su caso, modificados en cualquier momento dado. Al

modificar el programa se altera también la secuencia del mando. Una

modificación o cambio de software no implica un cambio del hardware.

Los programas PLC muestran una estructura muy rígida, que es determinada por

la electrónica en la unidad central. Esos programas son elaborados por el

programador, partiendo de programas o códigos fuente, que el operario

programador puede confeccionar de tres formas distintas:

En forma de programa listado de instrucciones

En forma de diagrama de contactos

En forma de diagrama de funciones

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 11

-------------------------------------------------------------------------------------

1.1.3 Configuración Básica del Sistema

El controlador programable tiene la estructura típica de muchos sistemas

programables, como por ejemplo una microcomputadora. La estructura básica del

hardware de un controlador programable propiamente dicho esta constituido por:

- Fuente de alimentación

- Unidad de procesamiento central (CPU)

- Módulos de interfases de entradas/salidas (E/S)

- Modulo de memorias

- Unidad de programación

FIG. 2 Configuración Hardware Básica del Sistema

1.1.4 Sistema para Enlace con el Computador

La mayoría de las aplicaciones hoy en día ya no pueden considerarse aplicaciones

aisladas en el proceso global, más aún, es necesario supervisar y monitorear las

distintas variables que intervienen en el proceso. Generalmente para la

visualización o monitoreo de variables en un PLC se puede optar por una Pantalla

de Dialogo Hombre-Máquina o por la comunicación hacia un computador personal

con software dedicado de desarrollo local o software de supervisión gráfica

comercial. Cualquiera de las alternativas elegida, cada una de ellas requiere de

interfaces apropiadas para el establecimiento de la comunicación.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 12

-------------------------------------------------------------------------------------

Una de las alternativas para esto, es la incorporación de módulos de

comunicaciones individuales para comunicación punto a punto, multipunto o para

la integración a una Red de Computadores.

Los más comunes son Módulos de Comunicación Asíncrona, los cuales están

destinados a la comunicación del PLC con dispositivos periféricos que puedan

soportar un enlace de comunicaciones de tipo serial. Podemos distinguir en esta

categoría dos tipos de interfaces:

a. Modulo de Comunicación Asíncrona Punto a Punto RS-232: con el cual

podemos comunicarnos con cualquier dispositivo que soporte la norma RS-232,

tales como: Computadores personales, pantallas de dialogo, otros PLC,

impresoras seriales, etc.

Este tipo de comunicación se caracteriza por estar diseñado para enlaces de tipo

punto a punto y a distancias relativamente pequeñas, generalmente para un

máximo de 18 metros.

b. Módulos de comunicación Multipunto: Estos se caracterizan por soportar

la conexión de varias estaciones trabajando en un esquema Maestro-Esclavo. Las

velocidades de transferencia son muy elevadas, 1 Mbps, y las distancia abarcadas

son cercanas a 1 kilómetro. Se distinguen dos tipos: RS-422 y RS-485

La RS-422 es una interfaz multipunto que puede soportar hasta 32 estaciones con

una velocidad de transferencia de 1 Mbps, hasta una distancia de aprox. 1

kilómetro en 2 o 4 hilos ( half-duplex, full-duplex ). La RS-485 es una mejora de la

RS-422 en una versión Half-duplex ( 2 hilos ) que tiene un mejor funcionamiento en

sus características eléctricas.

1.1.5 Sistema de Red

La necesidad de controlar en forma más precisa y óptima los distintos procesos,

junto con la necesidad de incorporar elementos de supervisión e interacción con

los diferentes elementos de control que intervienen en un proceso productivo, han

hecho nacer una serie de programas de supervisión gráfica que permiten,

mediante un PC o una Red de Computadores más compleja, monitorear y

supervisar elementos tales como PLCs, adquisidores de datos, controladores,

convertidores de frecuencia, etc. Estos programas de Supervisión Gráfica

permiten, mediante la generación de mímicos del proceso, monitorear el estado de

variables, trazar curvas de tendencias en tiempo real, generar archivos históricos,

generación de alarmas, generación de reportes, etc. En general proporcionan los

elementos básicos de Control, Monitoreo y Supervisión, más herramientas de

desarrollo que permiten crear elementos adicionales para la adaptación del

software a los diferentes procesos productivos.

Se tienen los siguientes tipos de módulos de comunicación para sistemas de red:

Módulos de Red Propietarias: Los módulos de Red propietarias son

módulos de comunicaciones destinados a la comunicación de PLC de una

marca en particular, no están regidos por ninguna norma internacional y son

diseñados por el fabricante para sus propios dispositivos.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 13

-------------------------------------------------------------------------------------

Modulo de Red Comerciales: Los módulos de Red comerciales, son

módulos de comunicaciones con normas internacionales que incorporan los

fabricantes de PLC para la integración de sus propios sistemas como

también para la integración con sistemas de redes comerciales y de otros

fabricantes.

Los software de supervisión inicialmente fueron concebidos en grandes sistemas

de control de tipo distribuido, montados sobre plataformas de hardware y de

software propietarias, esto es, en configuraciones de hardware, tanto de la

arquitectura de los controladores como de la red de comunicaciones, diseñadas

por el fabricante. Así también los sistemas operativos soportantes eran sistemas

operativos diseñados especialmente para el sistema y pocas veces se utilizaban

sistemas operativos de tipo comercial. Esta situación ha cambiado en nuestros

días, especialmente para aplicaciones medianas a chicas, en el sentido de utilizar

computadores personales y redes de comunicaciones estándar para el monitoreo y

supervisión de sistemas de control.

El Sistema Operativo soportante debe ser robusto, en el sentido de tener la menor

cantidad de fallas, con el fin de evitar la pérdida de información del sistema y la

pérdida de monitoreo y supervisión. El Sistema Operativo que presentaba, tiempo

atrás, la mejor característica de funcionamiento en este aspecto era OS/2 de IBM y

fue uno de los sistemas operativos por excelencia para los software de

supervisión, un ejemplo de ello son: Onspec, Monitor 77, Factory Link .

La creciente popularidad de Windows, y sus mejoras con respecto a la robustez,

permitió que estos programas se implementaran en sistemas operativos más

populares, es así como hoy en día las plataformas más preferidas por los usuarios

( no necesariamente la plataforma óptima ) son en orden de popularidad: Windows

3.11, Windows 95, Windows NT, Unix, Dos, OS/2

Y los sistemas más populares para aplicaciones medianas a chicas, al menos en

forma local son: Factory Link, Wonderware, Pcim, Paragon, Fix, Onspec, Génesis.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 14

-------------------------------------------------------------------------------------

1.1.6 Conservación y Manejo

La siguiente tabla muestra las especificaciones generales de un PLC de la

serie MASTER-K, marca LG.

Item Especificación

a Temperatura de Operaciòn 0 - 55 oC (32 - 131 oF)

b Temperatura de Almacenaje -25 - 70 oC ( -13 - 158 oF)

c Humedad de Operación 5 - 95 %RH, no condensada

d Humedad de Almacenaje 5 - 95 %RH, no condensada

Vibración Ocasional

Frecuencia Aceleración Amplitud Conteo de Barrido

10≤f<57 Hz .075 mm. 10 veces en cada dirección para

X, Y, Z

57≤f<150 HZz 9.8 (1G)

e Resistencia a la Vibración

Vibración Contínua

Frecuencia Aceleración Amplitud Conteo de Barrido

10≤f<57 Hz .035 mm. 10 veces en cada dirección para

X, Y, Z

57≤f<150 HZz 4.9 (0.5G)

Aceleración Máxima de Choque: 147 (15G)

f Resistencia al Choque Tiempo Duración: 11 ms (3 veces en cada dirección para X, Y, Z

Pulso: Media onda senoidal

Ruido de impulso

onda cuadrada ± 1,500 V

Descarga

Electrostática Voltaje: 4 KV (descarga de contacto)

Campo

g Inmunidad al Ruido Electromagnético

Radiado 27 - 500 MHz, 10 V/m

Todos los Digital I/O (Ue<24

Ruido de quemado Nivel de módulos Digital I/O V) Analogo I/O

transiente rápido Severidad energizados (Ue≥24 V) Comunicación I/O

Voltaje 2 KV 1 KV 0.25 KV

h Atmósfera Libre de gases corrosivos

i Altitud de Operación Hasta 2,000 metros (6,560 pies)

j Grado de Contaminación 2

k Método de Enfríamiento Auto enfríamiento

TABLA 1. ESPECIFICACIONES GENERALES PLC SERIE MASTER-K

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 15

-------------------------------------------------------------------------------------

1.1.7 Medidas de Seguridad

Para evitar accidentes y asegurar el buen funcionamiento del equipo es muy

importante que siga las siguientes medidas de seguridad:

a. Debe de leer el manual del usuario antes de iniciar la operación de cualquier

unidad del PLC. Referirse al contenido de cada una.

b. Asegúrese que tiene el conocimiento necesario correspondiente a cada función

ejecutable de un PLC. De lo contrario refiérase al manual del usuario antes de

iniciar la operación de la unidad.

c. No debe conectar dispositivos entre cualquier terminal de entrada y el terminal

COM (COMUN) de cada PLC. El punto de contacto de cada dispositivo debe

ser único en un solo puerto, y el COM debe estar conectado directamente a la

fuente de corriente directa. El módulo de entrad del PLC es del tipo de 24 VDC.

De otra forma, esto podría provocar un mal funcionamiento del producto.

d. La corriente permitida del punto de contacto de salida para el módulo de salida

de un PLC es hasta 2 A (220 VAC, 24 VDC). Es recomendable conectar relés

auxiliares a los terminales de salida para controlar la carga con exceso de 220

VAC 2A.

e. Debe evitar los siguientes lugares para el uso o mantenimiento de la unidad:

con mucha humedad, con mucho movimiento, expuesto a luz solar directa, con

mucho calentamiento, con mucho polvo.

1.2 MODULO CPU (Central Process Unit)

Dentro de la estructura básica del hardware de un controlador programable está la

Unidad Central de Proceso, que por sus siglas en inglés (Central Process Unit) es

conocido cómo CPU, o simplemente el procesador. Es conocido como

microprocesador el CPU que es manufacturado con circuitos integrados. Desde

mediados de los años 1970, los microprocesadores de un solo chip han

reemplazado casi totalmente todos los otros tipos de CPU, y hoy en día, el término

"CPU" es aplicado usualmente a algún tipo de microprocesador.

1.2.1 Definición de CPU

Es la parte central de todo Controlador Lógico Programable, que se encarga

de recibir, interpretar y ejecutar las instrucciones que lleguen correspondientes al

programa en curso. Además se encarga de procesar los datos de acuerdo a una

lógica preestablecida y ejercer control sobre el flujo de información.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 16

-------------------------------------------------------------------------------------

1.2.2 Partes del CPU

Los elementos del CPU son:

a. Batería: Permite el funcionamiento contínuo del reloj de tiempo real, aunque

el PLC esté desenergizado. Su voltaje es de 3.0 VDC, tiene un tiempo de

vida de 5 años, es del tipo de lithium, sus dimensiones son: diámetro 14.5

mm. X largo 26 mm. Puede ser también un supercapacitor, que es un

capacitor electroquímico que tiene una alta densidad de energía comparado

con los capacitores comunes (ofrece una capacitancia muy alta en un

paquete pequeño, del orden de faradios); un supercapacitor utiliza

electrodos especiales (carbones, polímeros, óxido de metal) y un poco de

electrolito (acuoso u orgánico). El electrolito acuoso ofrece resistencia

interna baja pero limita el voltaje a 1 voltio, en cambio el electrolito orgánico

ofrece 2.5 voltios pero con una resistencia interna mas alta. Para voltajes

mas altos los supercapacitores se conectan en serie.

b. Memoria: Permite el almacenamiento de datos y/o programas del sistema.

La memoria consta de la circuitería electrónica capaz de almacenar el

programa y los datos. La memoria de datos tiene las variables de entrada de

la máquina, las variables intermedias (por ejemplo producto de un cálculo) y

las variables de salida a ser transmitidas por las unidades E/S. Desde el

punto de vista del CPU, la memoria es una unidad de E/S que puede ser

leída, escrita o ambas. Generalmente la memoria está organizada en

arreglos de un 1 Byte u 8 Bits cada una, aunque recientemente se fabrican

arreglos de 16 a 32 bits. Cuanto mayor sea la palabra o longitud del arreglo

de memoria, mayor capacidad aritmética y precisión digital se obtiene y por

lo tanto mayor resolución en las señales discretas.

La memoria programa contiene las instrucciones del programa que maneja

el autómata programable. Parte de este programa está en la zona del

monitor, que se encarga de mantener los recursos del sistema, teclado,

pantalla, botones, señales luminosas, video, programación de memorias

externas, etc. La cantidad de memoria en un controlador programable viene

expresada en unidades de "Kilobytes" (Kb) 1Kb= 210 = 1024 bytes.

c. Unidad Aritmética Lógica: Encargada de efectuar todas las instrucciones

aritméticas (suma, resta, etc.) y lógicas (AND, OR, EXOR, NOT).

d. Registros de uso general: Unidad de almacenaje provisional que contiene

datos sobre los cuales se va a trabajar en un determinado momento,

operando de una suma, punteros de memoria, etc.

e. Acumulador: Es el registro principal del CPU. Es el que participa en más

instrucciones.

f. Banderas: Registran condiciones especiales, de acuerdo a las cuales

pueden o no tomarse acciones específicas, por ejemplo: acarreo de una

operación aritméticas, signo de un dato, condición de un registro cuando es

igual o diferente de cero, etc.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 17

-------------------------------------------------------------------------------------

g. Registro de instrucciones: Es el registro que contiene el código de la

instrucción en curso y que se encarga de pasarlo a la unidad decodificadora

de instrucciones.

h. Contador de Programa: Es el registro que indica la posición de memoria

donde ha de buscarse la próxima instrucción.

i. Unidad de Control: Es la encargada de generar o recibir las señales de

control necesaria para la comunicación del CPU con el mundo exterior,

memorias, unidades de entrada/salidas y otros. El CPU debe ser

programado (usando una memoria) en un código que él entienda. Las

instrucciones de programa son leídas en un código (binario). Sin embargo

existen programas que permiten traducir instrucciones expresadas en un

lenguaje de mayor nivel, en un lenguaje de "1" y "O" que entiende el CPU.

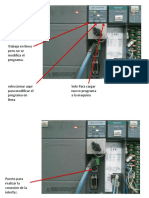

FIG. 3 Partes del CPU

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 18

-------------------------------------------------------------------------------------

1.2.3 Funcionamiento

Esta sección describe el funcionamiento del CPU, tomando en consideración su

forma de procesamiento, estructura de programa, modos de operación, funciones

especiales, asignación y direccionamiento.

a. Procesamiento. Es una operación repetitiva como se ilustra en la figura 4

FIG. 4 Funcionamiento del CPU

b. Estructura del Programa. Todos los elementos funcionales necesitan

ejecutar ciertos procesos de control que son llamados como un programa.

Este programa es almacenado en una RAM montada sobre el módulo CPU

ó en una memoria flash de un módulo externo de memoria. La Tabla 2

muestra la clasificación de los programas.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 19

-------------------------------------------------------------------------------------

CLASIFICACIÓN DE LOS PROGRAMAS

TIPO DE PROGRAMA DESCRIPCIÓN

El programa scan es ejecutado regularmente en cada

Programa Scan scan. Si el programa scan no es almacenado, el

CPU no puede ejecutar ningún tipo de programa

Los programas TDI son ejecutados con un intervalo

Programa Interrupción Guíado por

de tiempo constante especificado como un valor de

Tiempo (TDI)

referencia (setting)

Los programas PDI son ejecutados solo cuando son

Programa Interrupción Guíado por aplicadas interrupciones externas y la rutina de

Proceso (PDI) interrupción correspondiente está habilitada por una

instrucción EI

Los programas de subrutina son ejecutados cuando

Programa Subrutina son llamados por el programa scan con una

instrucción CALL

TABLA 2. CLASIFICACIÓN DE PROGRAMAS DEL CPU

c. Modo de Operación. El modo de operación del CPU puede ser clasificado

en cuatro modos: MARCHA, PARO, PAUSA y AUDITORÍA (RUN, STOP,

PAUSE y DEBUG respectivamente).

En el modo RUN (figura 5), el CPU procesa el programa usuario

normalmente. En el modo STOP (figura 6), el CPU no ejecuta programa. En

el modo PAUSE (figura 7), el CPU detiene la ejecución del programa

usuario, pero mantiene los estatus de salidas y de la memoria interna;

cuando el modo es cambiado a modo RUN el CPU reinicia la ejecución del

programa usuario desde el paso en el que se detuvo. En el modo DEBUG

(figura 8), el CPU ejecuta el programa usuario de las siguientes formas:

paso a paso, punto de ruptura, estado de dispositivo ó lazo de búsqueda.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 20

-------------------------------------------------------------------------------------

Inicio Modo RUN

Limpia área de memoria

Chequeo de programa

usuario

Ejecución del programa

usuario

Autodiagnóstico

Actualiza I/O

Ejecuta servicios de

comunicación. Actualiza

temporizadores y

contadores

NO

Cambio de modo?

SI

Inicio otro Modo

FIG. 5 Modo RUN del CPU

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 21

-------------------------------------------------------------------------------------

Inicio Modo STOP

Desconecta todas las

salidas

Autodiagnóstico

Actualiza I/O

Ejecuta servicios de

comunicación. Actualiza

temporizadores y

contadores

NO

Cambio de modo?

SI

Inicio otro Modo

FIG. 6 Modo STOP del CPU

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 22

-------------------------------------------------------------------------------------

Inicio Modo PAUSE

Autodiagnóstico

Actualiza I/O

Ejecuta servicios de

comunicación. Actualiza

temporizadores y

contadores

NO

Cambio de modo?

SI

Inicio otro Modo

FIG. 7 Modo PAUSE del CPU

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 23

-------------------------------------------------------------------------------------

Inicio Modo DEBUG

Limpia área de memoria

no enlazada

Operación stop

Ejecuta el programa

usuario de acuerdo a la

condición de ejecución

especificada

Autodiagnóstico

Actualiza I/O

Ejecuta servicios de

comunicación. Actualiza

temporizadores y

contadores

NO

Cambio de modo?

SI

Inicio otro Modo

FIG. 8 Modo DEBUG del CPU

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 24

-------------------------------------------------------------------------------------

d. Funciones Especiales del Módulo CPU.

Función RTC (Real Time Clock – Reloj de Tiempo Real)

Es para guardar en áreas de memoria específicas los datos de año, mes,

día, hora, minuto, segundo y fecha. Tiene una precisión máxima de 1.728

segundos por día.

Designar I/O Forzado.

Es posible asignar a una salida un dato sin importar el resultado de la

operación. Esta función es útil para chequear la operación de los módulos

de salida y del cableado entre los módulos de salida y dispositivos externos

Edición de Programa en modo RUN.

El usuario puede insertar, borrar o cambiar instrucciones del programa

mientras el CPU está en marcha. Esta función es útil para operaciones de

auditoría o prueba.

Autodiagnóstico.

Función para poder detectar el error de hardware o de una secuencia de

programa, utilizando el watch dog timer (temporizador perro guardián). El

valor referencia es puesto a 200 mseg., pero puede ser modificado con otra

referencia. El CPU resetea el watch dog timer antes del paso cero y

después del final del proceso. Cuando detecta un error todas las salidas

del PLC son bloqueadas y se enciende el LED ERR del CPU.

La función diagnóstico revisa cuántos módulos de I/O están montados

mientras el PLC está energizado.

Además chequea el estado de la batería de respaldo del IC de memoria del

CPU, alertando con el LED BAT si está a un nivel de voltaje bajo.

Actualización I/O Directa

Para leer o escribir los resultados de la operación inmediatamente, el PLC

está provisionado de la instrucción IORF, la cual cuando es ejecutada el

CPU actualiza el área de datos de imagen I/O inmediatamente.

Historial de Errores del Sistema

Cuando el sistema es detenido por un error ocurrido, el CPU almacena el

tiempo que duró el error y el código del error en un área de registro de datos

especial. Guarda los 16 errores más recientes.

e. Asignación y Direccionamiento de Entradas y Salidas (I/O)

Como pueden existir gran cantidad de entradas y salidas, es necesario

indicarle al CPU la dirección de la entrada o salida a la que el programa

usuario se está refiriendo. El direccionamiento de entradas y salidas en la

programación de un PLC consiste en informar al CPU, de acuerdo al

formato empleado por el fabricante, la dirección lógica de las diferentes

entradas y salidas.

El direccionamiento de I/O varía de marca en marca, sin embargo, la

mayoría adopta una nomenclatura dividida en campos que proporciona

información sobre la ubicación física de la entrada o salida

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 25

-------------------------------------------------------------------------------------

Para leer o escribir datos de I/O y módulos de funciones especiales, el CPU

asigna direcciones I/O (P área), a cada módulo de acuerdo al tipo de

módulo. Las direcciones I/O empiezan desde la palabra P00, ésta es

asignada de izquierda a derecha.

La siguiente figura muestra un ejemplo de asignación y direccionamiento I/O

Base Principal (8 slots)

Módulo de Energía

Módulo A/D (4 CH)

Módulo D/A (8 CH)

Output (16 puntos)

Output (32 puntos)

Input (32 jpuntos)

Input (16 puntos)

Input (64 puntos)

Módulo de CPU

Módulo Fnet

P120-P12F (1 palabra)

P110-P11F (1 palabra)

P100-P10F (1 palabra)

P080-P09F (2 palabras)

P070-P07F (1 palabra)

P030-P06F (4 palabras)

P010-P02F (2 palabras)

P000-P00F (1 palabra)

FIG. 9 Asignación y direccionamiento de I/O

1.2.4 Conservación y Manejo

A continuación se le presentan algunas precauciones que deberá tomar en cuenta

para la buena conservación y manejo del CPU:

a. El RTC no tiene un dato como valor referencia por default de fábrica.

Por lo que se debe escribir un valor correcto como dato antes de usar

por primera vez el RTC.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 26

-------------------------------------------------------------------------------------

b. La edición de un programa en modo RUN puede que no sea

ejecutado cuando existan cualquiera de las siguientes instrucciones

JMP, JME, CALL, SBRT. FOR y NEXT. Además, si el programa tiene

un tiempo de scan grande (2 segundos o más) puede que no sea

ejecutado mientras el CPU esté en modo RUN.

c. Módulos de funciones especiales ocupan varias direcciones I/O de

acuerdo al tipo de módulo. Por lo que debe referirse al manual del

usuario de cada módulo de función especial para mayor detalle.

d. Los módulos de función especial pueden ser montados en la base

principal o en bases de expansión. Dependiendo del modelo de PLC

no hay límite de módulo de función especial que se puedan montar

sobre una base, solo por el espacio físico,

e. Los módulos de expansión en algunos casos solo permite hasta tres

niveles y en otros no hay límite. Depende del modelo de PLC.

f. El módulo de red solo puede ser montado en la base principal.

g. Para escribir un programa sobre el módulo de memoria, el CPU debe

estar en modo STOP y lo debe hacer con el software especializado.

1.2.5 Medidas de Seguridad

Para evitar accidentes y asegurar el buen funcionamiento del CPU es muy

importante que siga las siguientes medidas de seguridad:

a. El módulo de CPU tiene un super capacitor de respaldo para la batería, para

cuando ésta sea reemplazada. El super capacitor puede alimentar al

programa usuario y al área match aproximadamente por 30 minutos. Por lo

que se debe tener el cuidado de reemplazar la batería tan rápido como sea

posible.

b. En caso de que el módulo CPU no tenga supercapacitor de respaldo, para

cambiar la batería debe hacerlo con el CPU energizado, de lo contrario

perderá la información que tenga del programa usuario y del área latch.

c. Debe asegurarse de que el CPU esté sin energía cuando inserte un módulo

de memoria al conector de módulo del CPU.

d. No debe calentar o soldar las terminales de la batería, puede causar un

evento explosivo provocando daños al equipo o a su persona.

e. No debe medir el voltaje de la batería con un tester, puede provocar un

corto circuito.

f. No debe desarmar la batería, puede provocar un derrame de líquido

electrolito y dañar otros dispositivos. Si el derrame es en sus manos evite el

contacto con los ojos, podría causar serios daños a la vista.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 27

-------------------------------------------------------------------------------------

1.3 MODULOS AUXILIARES

Existe gran cantidad de funciones especiales que no son soportadas por los

módulos normales en los PLC, para estas situaciones los fabricantes ofrecen una

gran variedad de elementos adicionales que permiten incorporar funciones

especiales al PLC para nuestros procesos.

1.3.1 Definición

Módulos auxiliares son módulos individuales diseñados para aplicaciones

especiales que no son soportadas por los módulos normales en un PLC, poseen

una interfaz bien definida hacia el PLC, son autocontrolados y de ensamblaje

flexible con el sistema.

1.3.2 Tipos y Características

Los módulos auxiliares más utilizados en un PLC, son los de entrada y salida (I/O)

y el de fuentes de poder, que se describen a continuación:

a. Módulos de Entrada y Salida (I/O)

Son los que proporciona el vínculo entre la CPU del controlador y los

dispositivos de campo del sistema. A través de ellos se origina el

intercambio de información ya sea para la adquisición de datos o la del

mando para el control de maquinas del proceso.

Debido a que existen gran variedad de dispositivos exteriores (captadores

actuadotes), encontramos diferentes tipos de módulos de entrada y salidas,

cada uno de los cuales sirve para manejar cierto tipo de señal (discreta o

análoga) a determinado valor de tensión o de corriente en DC o AC.

Las señales de entrada, provenientes por lo general de sensores, son de

naturaleza diversa: voltaje AC, Voltaje DC, Corriente, Binaria o Digital,

Analógica.

Pero siempre deben ser convertidas por lo elementos de E/S en señales

binarias capaces de ser comprendidas por el CPU. De manera similar, las

señales que provienen del CPU deben ser convertidas por las unidades E/S

en señales de voltajes AC o DC, o de corriente, analógicas, etc.

Otras de las características generales que deben presentar las unidades E/S

son aislamiento y protección.

ENTRADA ANALOGICA

Los módulos analógicos (AID y DIA), permiten convertir señales analógicas

en señales numéricas digitales y viceversa. La resolución de la conversión

es una función digital del número de bits usados en la parte numérica.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 28

-------------------------------------------------------------------------------------

También la rapidez de conversión es una característica esencial.

Por ejemplo, en un módulo de conversión de 8 bits (28=256 valores

posibles), y un voltaje analógico máximo de 1OV/256=0,39V.

SALIDA ANALOGICA

La salida analógica es un producto de la conversión de un valor numérico

digital a través de una tarjeta DIA. Los módulos de salida analógicos

permiten realizar salidas de comandos y regulación. Cada salida está

definida por la naturaleza de la corriente o voltaje usado Ejemplo: (0-~0V o

4-20 ma).

ENTRADA DIGITAL

La tensión de control (Tensión de alimentación del emisor o del actuador)

es, en la mayor parte de los casos, + 24V o 220V. Estas tensiones no las

puede proporcionar directamente el procesador central, éste necesita para

ello los apropiados adaptadores de señal. Las tarjetas de entrada digital

adaptan el nivel externo de la señal al nivel interno (+5V). Adicionalmente se

filtran las señales de entrada, es decir, se eliminan las interferencias de las

líneas de señal y se recorta los picos de sobre tensión de breve duración.

Condicionadas por este filtraje, las entradas de señal sufren un retraso; que

según las tarjetas, se encuentra entre 1.4 ms y 25 ms. Si se tienen que

captar las modificaciones de las señales de entrada muy rápidamente, se

aconseja la utilización de tarjetas de entrada con formación de alarmas de

procesos, en las que el filtro de entrada tiene un tiempo de retardo máximo

de 1.5ms.

SALIDA DIGITAL

Para poder realizar acciones de control sobre el proceso, el procesador

central necesita de adaptación de la señal, que transforme el estado interno

de la señal en las correspondientes tensiones y corrientes del proceso. Las

tarjetas de salida digital contienen una memoria de datos sobre la que se

escriben los estados de señal enviados a la tarjeta, conduciéndose

posteriormente a un amplificador, en donde se dispone de la potencia

necesaria de conmutación. La protección contra cortocircuitos se realiza

electrónicamente en los amplificadores de corriente continua y en las salidas

de corriente alterna mediante un fusible de precisión. En la selección de

tarjeta de la salida digital hay que tener en cuenta la frecuencia de

conmutación, la carga total y la corriente residual. La frecuencia de

conmutación más alta permitida depende de la tarjeta y la clase de aparato

a controlar. Se encuentra entre los 10GHz (Carga Ohmica) y 0.1Hz (Carga

Inductiva).

Dentro de la estructura del controlador programable, las interfases o

adaptadores de entradas y salidas cumplen la función de conectar el equipo

con "la vida exterior " del CPU. Todas las señales provenientes del campo

son informadas al CPU luego de ser captadas por los adaptadores de

entrada y a su vez, las órdenes generadas por la CPU son comunicadas a

los elementos del proceso bajo control.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 29

-------------------------------------------------------------------------------------

En los controladores programables más sencillos, las interfases de entrada

se encargan de convertir la tensión que reciben de sensores, limites de

carrera, pulsadores, llaves, etc., en un nivel de tensión apropiado para la

operación del CPU. De la misma manera, las interfases de salida permiten,

partiendo de señales de baja tensión originadas en el CPU, comandar

contactores, solenoides de válvulas, arrancadores de motores, etc.,

valiéndose de elementos que los puedan manejar, tales como triacs, reles o

transistores de potencia.

Vemos en la figura 10 un esquema básico de Cableado de entradas y salidas.

FIG. 10 Esquema Básico de Cableado Entrada y Salida

b. Fuentes de Poder

Es la encargada de tomar la energía eléctrica de las líneas, transformarla,

rectificarla filtrarla y regularla para entregar la tensión requerida para el correcto

funcionamiento del controlador.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 30

-------------------------------------------------------------------------------------

La función de la fuente de alimentación en un controlador, es suministrar la

energía al CPU y demás tarjetas según la configuración del PLC.

+ 5 V para alimentar a todas las tarjetas

+ 5.2 V para alimentar al programador

+ 24 V para los canales de lazo de corriente 20 mA.

Para seleccionar el módulo de fuente de poder de un sistema PLC, se debe

considerar el consumo de corriente total de cada módulo que integra el sistema.

Los datos de consumo de cada módulo los puede encontrar en el manual del

usuario respectivo

1.3.3 Bases para Tarjetas

Las bases para tarjetas de un PLC difieren en tamaño y forma, de acuerdo al tipo

de PLC. Para este estudio se pone de ejemplo las bases para la serie K300S,

MasterK de LG Industrial Systems (figura 11)

La base principal tiene capacidad para 8 slots, dimensiones (en mm.) de

437x135x17, peso de 850 gramos.

Las mismas características son para una base de expansión a excepción del peso,

que es de 1400 gramos.

FIG. 11 Base para tarjetas de un PLC K300S, MASTER-K, LG

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 31

-------------------------------------------------------------------------------------

1.3.4 Cables y conectores

La base principal viene cableada internamente, con la disposición de conectores

como se muestra en la figura 11. La base de expansión es exactamente igual, por

lo que solo se necesitará cables de extensión de 3 mts. de largo con conectores de

extensión a los extremos.

1.3.5 Conservación

A continuación se le presentan algunas precauciones que deberá tomar en cuenta

para la buena conservación y manejo de los módulos auxiliares:

a. El máximo número de puntos que pueden ser activados simultáneamente

difiere con cada módulo. Antes de seleccionar un módulo digital I/O deberá

chequear las especificaciones del módulo

b. Cuando se requiere un tiempo de respuesta muy rápido (menor que el

tiempo de scan), seleccionar un módulo de interrupción. Sin embargo solo

se puede montar un módulo de interrupción en el sistema.

c. El tiempo de vida de un relay (número total de veces que cambia de estado

on-off) sin carga es: 10 millones de veces; con carga: 0.1 – 3 millones de

veces. Sin embargo, si la frecuencia de operación del relay, realizando los

cambios de estado es muy alta, el tiempo de vida del relay se hace más

corto. Si ese fuera el caso, es aconsejable usar un módulo de salida a

transistor o SSR para operaciones con alta frecuencia.

1.3.6 Medidas de Seguridad

Para evitar accidentes y asegurar el buen funcionamiento de los módulos auxiliares

es muy importante que siga las siguientes medidas de seguridad:

a. Debe seleccionar el tipo de módulo de entrada digital que esté de acuerdo a

las especificaciones del dispositivo de entrada (corriente entrante o corriente

saliente). El cableado externo con los dispositivos de entrada varía de

acuerdo al tipo de módulo de entrada digital.

b. Cuando una carga grande y/o inductiva es conectada directamente al

módulo de salida, puede provocar un mal funcionamiento de éste. Es

altamente recomendable que los clientes conecten externamente un relay o

SSR entre el módulo de salida y la carga grande y/o inductiva para optimizar

la funcionabilidad y el mantenimiento del sistema PLC.

c. Para seleccionar el módulo de energía se debe considerar el consumo de

corriente total de cada uno de los módulos que integran el sistema PLC,

para evitar daños al módulo de energía y un mal funcionamiento del sistema

PLC

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 32

-------------------------------------------------------------------------------------

1.4 INSTALACION Y CABLEADO

Un PLC debe ser diseñado para tener una buena funcionabilidad y durabilidad en

cualquier ambiente de instalación. Regularmente el manual del usuario indica la

forma correcta de instalación y cableado, así como sugerencias que se deben

tomar en cuenta.

1.4.1 Cálculo de Capacidad de la Fuente de Poder

En la siguiente figura se muestra un diagrama de bloque del consumo de energía

de un sistema PLC.

FIG. 12 Diagrama en Bloque de Consumo de Energía

A continuación se muestra el procedimiento para calcular el consumo de energía

de un sistema PLC:

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 33

-------------------------------------------------------------------------------------

a. Consumo de energía del módulo fuente de poder

Aproximadamente el 70% de la corriente del módulo fuente de poder es

convertida en energía y el 30% de ese 70% es disipado como calor, es decir,

3/7 de la potencia de salida es utilizada.

W pw = (3/7) [(I5v x 5) + (I24v x 24)] (W)

donde, I5v = 5 VDC consumo de corriente del circuito de cada módulo

I24v = 24 VDC consumo promedio de corriente del circuito de los

módulos de salida (con puntos simultáneamente activados). No se

aplica a fuentes de 24VDC externas o módulos de fuente poder que no

tengan salida de 24 VDC.

b. Consumo total de energía 5VDC

El consumo de energía total de todos los módulos es la energía del circuito de

salida de 5VDC del módulo de fuente de poder.

W 5v = I5v x 5 (W)

c. Consumo de energía promedio 24 VDC (con los puntos simultáneamente

activados)

W 24v = I24v x 24 (W)

d. Consumo de energía promedio por caída de voltaje de los módulos de

salida (con los puntos simultáneamente activados)

W out = Iout x Vdrop x puntos de salida x la razón de puntos activados

simultáneamente (W)

donde Iout = corriente de salida (corriente actual de operación) (A)

Vdrop = caída de voltaje en cada carga de salida (V)

e. Consumo de energía promedio de circuitos de entrada de los módulos de

intrada (con los puntos simultáneamente activados)

W in = Iin x E x puntos de entrada x la razón de puntos activados

simultáneamente

donde In = corriente de entrada (valor eficaz para AC) (A)

E = voltaje de entrada (voltaje de operación actual) (A)

f. Consumo de energía de la fuente de poder de módulo especial

W s = I5v x 5 + I24 x 24 + I100v x 100 (W)

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 34

-------------------------------------------------------------------------------------

La suma de los anteriores valores es el consumo de energía del sistema

PLC completo

W = Wpw + W5v + W24v + Wout + Win + Ws (W)

Se recomienda chequear la temperatura alcanzada dentro del panel de

control con el cálculo de consumo de energía total. La temperatura

alcanzada se expresa como sigue:

T = W/UA [oC]

W = consumo de energía del sistema completo del PLC

A = Área de la superficie interna del panel de control

U = 6 (si la temperatura del panel es controlada por ventilador, etc.)

4 (si el aire dentro del panel no circula)

1.4.2 Montaje y Desmontaje de Módulos en la Unidad Base

a. Montaje de Módulo

Insertar el módulo fijando las proyecciones en la parte superior en el agujero

fijador del módulo en la tarjeta base.

Instalar el módulo en la tarjeta base empujando hacia delante y hacia abajo

y fijando éste en la tarjeta base con los tornillos dispuestos en el módulo.

Revisar que el módulo esté firmemente montado en la tarjeta base jalando

la parte superior del módulo

FIG. 13 Montaje de módulo

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 35

-------------------------------------------------------------------------------------

b. Desmontaje de módulo

Retirar el tornillo de la parte baja de la tarjeta base

Mientras empuja el cierre del gancho, jale la parte superior del módulo hacia

usted.

Mientras que levanta el módulo hacia arriba puede quitar el gancho del

módulo del agujero fijador de la tarjeta base

FIG. 14 Desmontaje de módulo

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 36

-------------------------------------------------------------------------------------

1.4.3 Cableado para la Fuente de Poder

Para el cableado de la fuente de poder debe considerarse lo siguiente:

a. Cuando hay fluctuaciones de voltaje más grandes que el valor

especificado, conectar un transformador de voltaje constante.

FIG. 15 Cableado de la fuente de poder con transformador

b. Cuando se cablea, separar la fuente de poder del PLC de los

dispositivos de entrada y salidas y otros dispositivos de energía.

FIG. 16 Cableado de la fuente de poder con separación de la fuente de poder

para I/O

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 37

-------------------------------------------------------------------------------------

c. Usar una fuente de poder que genere el mínimo ruido posible en los

cables, en el PLC y en la tierra. Cuando se genera un ruido excesivo

se conecta un transformador de aislamiento.

1.4.4 Cableado para los Dispositivos de Entrada y Salida

a. El tamaño de área de cable utilizable para cableado de dispositivos de

entrada y salidas está en el rango de 0.3 a 2 mm2. Sin embargo, es

recomendado usar el cable de 0.3 mm2 por conveniencia de manejo.

b. Mantener separadas las líneas de entrada de las líneas de salida.

c. Los cables de señalización de entrada y salida deben estar al menos 100

mm. de los cables de circuitos principales de alto voltaje y corriente alta.

d. Cuando los cables de señalización I/O no puedan ser separados de los

cables de alto voltaje o corriente, aterrizar el lado del PLC con cables

blindados.

FIG. 17 Cableado de dispositivos de entrada y salida

e. Si el cable está dentro de una tubería, aterrizar la tubería.

f. Separar los cables de alimentación 24 VDC de I/O de los cables de 110/220

VAC.

g. Si el cableado es mayor de 20 mts. en distancia, pueden ocurrir problemas

por la corriente de fuga debido a la capacitancia de la línea.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 38

-------------------------------------------------------------------------------------

1.4.5 Medidas de Seguridad

Para evitar accidentes y asegurar el buen funcionamiento del PLC es muy

importante que siga las siguientes medidas de seguridad durante el proceso de

instalación y cableado:

a. Durante la operación de cableado, así como de barrenado, debe evitar que

los residuos no caigan dentro de los módulos de PLC.

b. Para la instalación debe escoger el lugar idóneo para operación del PLC.

c. Debe asegurarse que el PLC no esté en el mismo panel que el equipo de

alto voltaje.

d. Debe asegurarse que la distancia desde la pared, ductos o dispositivos

externos hacia el PLC sea mayor de 50 mm.

e. Debe asegurarse que se tenga aterrizados todos los páneles para tener

una buena inmunidad al ruido ambiental.

f. Cuando se instale el PLC en cajas de control cerradas, debe asegurarse

que la caja de control este diseñada con la proteccion necesaria por el

calor generado por el PLC mismo y otros dispositivos.

g. Debe revisar que los voltajes aplicados sean los correctos para cada

módulo. Si no es el adecuado, puede provocar fallas, destrucción o fuego.

h. Debe seleccionar los cables de instalación adecuados, considerando la

temperatura ambiente, rangos de corriente.

i. Antes de aplicar energía a cualquier módulo, debe revisar que la polaridad

esté de acuerdo a las indicadas en los módulos.

j. No debe montar la tarjeta base junto con dispositivos que causen vibración

(contactores electromagnéticos grandes, interruptores). Se deben montar

en paneles diferentes.

k. La tierra del PLC debe ser tan independiente como sea posible. Se debe

usar tierra clase 3 (resistencia de tierra 100 ohmios o menos)

1.5 FUNCION PID (Proporcional, Integral, Derivativo)

PID es una familia de controladores de estructura fija. Estos controladores han

mostrado ser robustos y extremadamente beneficiosos en el control de muchas

aplicaciones de importancia en la industria. PID significa: “Proporcional, Integral,

Derivativo”.

Históricamente, ya las primeras estructuras de control usaban las ideas del control

PID. Sin embargo, no fue hasta el trabajo de Minorsky de 1922, sobre conducción

de barcos, que el control PID cobró verdadera importancia teórica.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 39

-------------------------------------------------------------------------------------

Hoy en día, a pesar de la abundancia de sofisticadas herramientas y métodos

avanzados de control, el controlador PID es aún el más ampliamente utilizado en la

industria moderna, controlando más del 90 % de los procesos industriales en lazo

cerrado.

1.5.1 Definición

Un controlador PID (Proporcional, Integral, Derivativo) es un sistema de control

que, mediante un actuador, es capaz de mantener una variable o proceso en un

punto deseado dentro del rango de medición del sensor que la mide. Es uno de los

métodos de control más frecuentes y precisos dentro de la regulación automática.

Para el correcto funcionamiento de un controlador PID que regule un proceso o

sistema se necesita, al menos:

1. Un sensor, que determine el estado del sistema (termómetro,

caudalímetro,etc).

2. Un controlador, que genere la señal que gobierna al actuador.

3. Un actuador, que modifique al sistema de manera controlada (resistencia

eléctrica, motor, válvula, bomba, etc).

El sensor proporciona una señal analógica al controlador, la cual representa el

punto actual en el que se encuentra el proceso o sistema. La señal puede

representar ese valor en tensión eléctrica, intensidad eléctrica o frecuencia. En

este último caso la señal es de corriente alterna, a diferencia de los dos anteriores,

que son con corriente continua.

El controlador lee una señal externa que representa el valor que se desea

alcanzar. Esta señal recibe el nombre de punto de consigna, la cual es de la misma

naturaleza y tiene el mismo rango de valores que la señal que proporciona el

sensor. Para hacer posible esta compatibilidad y que, a su vez, la señal pueda ser

entendida por un humano, habrá que establecer algún tipo de interfaz.

El controlador resta la señal de punto actual a la señal de punto de consigna,

obteniendo así la señal de error, que determina en cada instante la diferencia que

hay entre el valor deseado y el valor medido. La señal de error es utilizada por

cada una de las 3 componentes de un controlador PID propiamente dicho para

generar las 3 señales que, sumadas, componen la señal que el controlador va a

utilizar para gobernar al actuador. La señal resultante de la suma de estas tres

señales, que posteriormente explicaremos, se llama variable manipulada y no se

aplica directamente sobre el actuador, si no que debe ser transformada para ser

compatible con el actuador que usemos. La figura 18 muestra un diagrama de

bloques de este proceso.l

Las tres componentes de un controlador PID son: operación Proporcional, acción

Integral y acción Derivativa. El peso de la influencia que cada una de estas partes

tiene en la suma final, viene dado por la constante proporcional, el tiempo integral y

el tiempo derivativo, respectivamente.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 40

-------------------------------------------------------------------------------------

FIG. 18 Diagrama de Bloques del Sistema de Control PID

1.5.2 Operación Proporcional, “P”

“Proporcional” significa que el cambio presente en la salida del controlador es

algún múltiplo del porcentaje de cambio en la medición. Este múltiplo es llamado

“ganancia” del controlador. Para algunos controladores, la acción proporcional

(también referida como operación proporcional) es ajustada por medio de tal ajuste

de ganancia, mientras que para otros se usa una “banda proporcional”. Ambos

tienen los mismos propósitos y efectos.

FIG. 19 Banda Proporcional y Respuesta de Operación Proporcional a la

misma banda

La figura 19 ilustra la respuesta de un controlador proporcional por medio de un

indicador de entrada/salida pivotando en una de estas posiciones. Con el pívot en

el centro entre la entrada y la salida dentro del gráfico, un cambio del 100% en la

medición es requerido para obtener un 100% de cambio en la salida, o un

desplazamiento completo del actuador. Un controlador ajustado para responder de

ésta manera se dice que tiene una banda proporcional del 100%. Cuando el pívot

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 41

-------------------------------------------------------------------------------------

está hacia la mano derecha , la medición de la entrada debería tener un cambio del

200% para poder obtener un cambio de salida completo desde el 0% al 100% ,

esto es una banda proporcional del 200% . Finalmente, si el pívot estuviera en la

posición de la mano izquierda y si la medición se moviera sólo cerca del 50% de la

escala, la salida cambiaría 100% en la escala. Esto es un valor de banda

proporcional del 50%. Por lo tanto, cuanto mas chica sea la banda proporcional,

menor será la cantidad que la medición debe cambiar para el mismo tamaño de

cambio en la medición. En otras palabras, menor banda proporcional implica mayor

cambio de salida para el mismo tamaño de medición. Esta misma relación está

representada también en la figura19.

La operación proporcional consiste entonces, en el producto entre la señal de error

y la constante proporcional. Esta componente PID toma un papel importante

cuando la señal de error es grande, pero su acción se ve mermada con la

disminución de dicha señal. Este efecto tiene como consecuencia la aparición de

un error permanente (offset), que hace que la parte proporcional nunca llegue a

solucionar por completo el error del sistema.

La constante proporcional determinará el error permanente, siendo éste menor

cuanto mayor sea el valor de la constante proporcional. Se pueden establecer

valores suficientemente altos en la constante proporcional como para que hagan

que el error permanente sea casi nulo pero, en la mayoría de los casos, estos

valores solo serán óptimos en una determinada porción del rango total de control,

siendo distintos los valores óptimos para cada porción del rango. Sin embargo,

existe también un valor límite en la constante proporcional a partir del cual, en

algunos casos, el sistema alcanza valores superiores a los deseados. Este

fenómeno se llama sobreoscilación y, por razones de seguridad, no debe

sobrepasar el 30%, aunque es conveniente que la parte proporcional ni siquiera

produzca sobreoscilación.

La desviación del valor manipulado se obtiene multiplicando un valor referencia a

la diferencia actual entre el valor consigna y el valor presente. Esto previene el

valor de desviación de un cambio repentino o alteración provocada por un disturbio

externo. La fórmula de esta desviación es la siguiente:

MV = Kp x [ b x (SV - PV) ]

Donde MV = Valor manipulado (manipulate value)

Kp = Constante proporcional (proporcional constant)

b= Valor de referencia

SV = Valor consigna (set value)

PV = Valor presente (present value)

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 42

-------------------------------------------------------------------------------------

Si Kp es muy grande, el valor PV alcanza al valor SV rápidamente, pero esto

puede provocar un mal efecto, como oscilaciones (ver figura 20a). Si Kp es muy

pequeño, no ocurre oscilación pero PV alcanza a SV muy lentamente y puede

aparecer un valor offset (error permanente o fuera de consigna) entre PV y SV (ver

figura 20b).

(a)

(b)

FIG. 20 Señal de respuesta de un controlador proporcional con (a) Constante

proporcional grande (b) Constante proporcional pequeña

El control proporcional es usado a menudo en sistemas donde el valor de la

variable controlada cambia constantemente en respuesta a los disturbios. El

principio de operación del control proporcional puede ser ilustrado considerando

como se controla la presión en un calentador. El vapor producido es la variable

controlada. La proporción del flujo del combustible es la variable manipulada.

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 43

-------------------------------------------------------------------------------------

La acción de control proporcional puede tranquilizar mucho al control del proceso y

reducir oscilaciones. Cuando el controlador proporcional recibe la señal del sensor,

esta es la presión transmitida por el vapor caliente, el controlador responde a

cualquier desviación del set point en el elemento final de control. El elemento final

de control, una válvula de control de combustible puede estar en posición abierta,

cerrada, o en cualquier otra posición intermedia, también será posicionada en

proporción a la desviación. La capacidad de ajustar la posición de la válvula,

permite un mayor ajuste gradual del flujo de combustible como los cambios de

presión del calentador.

Los controladores proporcionales son diseñados para mantener una continua

relación entre la variable controlada y la posición del elemento final de control.

El controlador responde a incrementos en la variable controlada, presión del

calentador.

FIG. 21 Sistema con controlador proporcional

Por ejemplo, en este sistema (figura 21), un sensor monitorea la temperatura de la

salida del fluido del proceso y envía una señal al transmisor. El transmisor

retransmite la señal de temperatura al controlador. El controlador compara la señal

de salida del transmisor con el set point y decide si es requerida una acción

correctiva.

1.5.3 Operación Integral, “I”

El modo de control Integral tiene como propósito disminuir y eliminar el error en

estado estacionario, provocado por el modo proporcional. El control integral no

puede ser usado para estabilizar un proceso, esta diseñado para eliminar el offset.

Con la operación integral (también referida como acción integral), el valor MV es

incrementado o decrementado contínuamente de acuerdo al tiempo en orden para

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 44

-------------------------------------------------------------------------------------

eliminar la desviación entre SV y PV. Cuando la desviación es muy pequeña, la

operación proporcional no puede producir un valor manipulado propio y un valor

offset permanece entre PV y SV. Por otro lado, la operación integral puede

eliminar el valor offset aún cuando la desviación sea muy pequeña.

El período de tiempo desde cuando la desviación ha ocurrido en la acción I a

cuando el MV de la acción I se convierte en el de la acción P es llamado tiempo de

integración y es representado como Ki.

La acción integral cuando ocurre una desviación constante se muestra en la figura

22.

FIG. 22 Acción integral con desviación constante

La expresión de la acción I es la siguiente:

Como se muestra en la expresión, la acción integral puede hacerse mas fuerte o

mas débil ajustando el tiempo de integración (Ki) en la acción I. A más tiempo de

integración es menos la cantidad que hay que sumar o restar de MV y el tiempo

para que PV alcance a SV es mas grande (figura 23a).

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 45

-------------------------------------------------------------------------------------

Por el contrario, si el tiempo de integración es corto el PV alcanza al SV en un

tiempo corto, entonces la cantidad a sumar o restar se hace grande. Sin embargo

puede ocurrir una oscilación (figura 23b). Además, los propios valores de P e I son

requeridos para estabilidad del sistema control.

(a)

(b)

FIG. 23 Respuesta del sistema con (a) tiempo de integración largo (b) tiempo

de integración corto

ING. MYNOR FUENTES CONTROLES LOGICOS PROGRAMABLES (PLC) 46

-------------------------------------------------------------------------------------

Como se mencionó anteriormente, el control integral no puede ser usado para

estabilizar un proceso, esta diseñado para eliminar el offset. Pero su utilización se

puede dar en conjunto con un control proporcional, recibiendo el nombre de control

PI.

Un ejemplo de aplicación utilizando un controlador PI tipo LOGO (modelo

distribuído por Siemens) es regular la velocidad de los motores como el sistema

descrito a continuación:

En las instalaciones de moldeo por inyección, las piezas producidas se enfrían con

agua. La automatización que se implementó incluye un módulo lógico LOGO! con

un transductor de presión SITRANS P, conectado para determinar la presión en el

caudal de agua refrigerante que circula por el circuito. La función del controlador

PI, en el módulo lógico LOGO!, es la de regular la presión, variando la velocidad

del motor, en función de la presión medida. De esa manera, se mantiene la presión

de la instalación de agua refrigerante a un nivel consistente, sin depender del

número de consumidores. Así, se optimiza la capacidad refrigerante y se evitan

fallas por una presión baja.

FIG. 24 Sistema de moldeo por inyección que utiliza un control PI

El sistema (figura 24) está formado por un módulo lógico LOGO! (2) con salidas de

relés y una función de reloj integrada. Un transductor de presión SITRANS P (7)

está conectado a una entrada analógica integrada del módulo lógico LOGO!. Como

módulo de ampliación, con dos salidas analógicas, se utiliza una unidad AM2 AQ

de LOGO! (3). Una salida analógica se conecta al convertidor de frecuencias

SINAMICS G110 (5).

El relé de monitoreo SIRIUS (4) está conectado con una de las entradas digitales

del módulo lógico LOGO!. El sensor de nivel SIRIUS con un electrodo tripolar (8)

se conecta al relé de monitoreo SIRIUS. Por su parte, el motor asincrónico (6) está

conectado al convertidor de frecuencias SINAMICS G110. Por último, una fuente

de alimentación LOGO! Power 1,3 A (1) suministra la tensión de 24 V para todos

los aparatos