Documente Academic

Documente Profesional

Documente Cultură

Ujjjjg GHJVJ JJ HJJBN

Încărcat de

ayoubTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Ujjjjg GHJVJ JJ HJJBN

Încărcat de

ayoubDrepturi de autor:

Formate disponibile

TABLE DES MATIERES

Introduction.............................................................................. Error! Bookmark not defined.

Chapitre I : Présentation générale du Groupe OCP IntroductionError! Bookmark not defined.

I.Présentation du Groupe OCP ................................................ Error! Bookmark not defined.

I.1. Historique ......................................................................... Error! Bookmark not defined.

I.2. Missions ............................................................................ Error! Bookmark not defined.

I.3. Statut juridique de l’OCP .................................................. Error! Bookmark not defined.

I.4. Organigramme du Groupe OCP ....................................... Error! Bookmark not defined.

I.5. Principaux gisements ...................................................... Error! Bookmark not defined.

I.6. La Direction des Exploitations Minières de GANTOUR . Error! Bookmark not defined.

I.7. Les unités de Youssoufia .................................................. Error! Bookmark not defined.

Chapitre II : Description de l’usine de séchage ...................... Error! Bookmark not defined.

II .Description de l’usine de séchage ........................................ Error! Bookmark not defined.

II.1. Introduction ...................................................................... Error! Bookmark not defined.

II.2. Définition et but du séchage ........................................... Error! Bookmark not defined.

II.3. Le stockage ...................................................................... Error! Bookmark not defined.

II .4. Les étages de l’usine ....................................................... Error! Bookmark not defined.

Chapitre III : Etude du réseau électrique moyenne De l’unité de séchage Error! Bookmark not defined

III.1 Présentation du poste 60KV .......................................... Error! Bookmark not defined.

III.2 Les cellules MT ............................................................... Error! Bookmark not defined.

III.3 Shéma unifiliaire MT/BT du poste 60KV ........................ Error! Bookmark not defined.

III.4 Puissances des différents consommateurs ...................... Error! Bookmark not defined.

III.5 Avantages du poste 60KV .............................................. Error! Bookmark not defined.

VI.1 Introduction .................................................................... Error! Bookmark not defined.

VI.2 Les appareils qui consomment de l’énergie réactive ...... Error! Bookmark not defined.

VI.3 les Conséquences de l’énergie réactive pour l’utilisateur .. Error! Bookmark not defined.

VI.4 L’ Intérêt d’un bon cos ϕ ............................................................ Error! Bookmark not defined.

VI.5 Solutions pour améliorer le facteur de puissance .......... Error! Bookmark not defined.

Chapitre V : Choix des centrales de mesures de l'usine de suchageError! Bookmark not defined.

V.1 Introduction ....................................................................... Error! Bookmark not defined.

V.1.1 Définition .............................................................................. Error! Bookmark not defined.

V .1.2 Caractéristiques techniques ............................................. Error! Bookmark not defined.

V.1 .3 Interfaces et protocoles ..................................................... Error! Bookmark not defined.

V.2 Les centrales de mesures « NEMO HD » ............................. Error! Bookmark not defined.

V.2.1 Les paramètres affichés par le NEMO ........................... Error! Bookmark not defined.

V.2.2 Les interfaces ....................................................................... Error! Bookmark not defined.

V.2.3 L’affichage ............................................................................ Error! Bookmark not defined.

V.2.4 La programmation .............................................................................................. 56

V.2.5 Paramètres programmables ...................................................................................

V.2.6 Les entrées ............................................................................. Error! Bookmark not defined.

V.2.7 L’alimentation auxiliaire ....................................................... Error! Bookmark not defined.

V.2.8 L’isolement ............................................................................ Error! Bookmark not defined.

V.2.9 Les conditions d’utilisation ................................................... Error! Bookmark not defined.

V.2.10 La boitier ............................................................................. Error! Bookmark not defined.

Diplôme Universitaire Technologique Génie Electrique

0

V.2.11 Les modules optionnels ....................................................... Error! Bookmark not defined.

V.2.12 Shémas de raccordements ................................................... Error! Bookmark not defined.

V.2.13 Les dimensions .................................................................... Error! Bookmark not defined.

Chapitre IV :La supervision de l’énergie de l’usine de séchage ............. Error! Bookmark not defined.

IV .1 Introduction ................................................................................... Error! Bookmark not defined.

IV .2 Introduction sur les Automates Programmables Industriels (API) Error! Bookmark not defined.

IV .2 .1 Définition............................................................................. Error! Bookmark not defined.

IV .2 .2 Constitition .......................................................................... Error! Bookmark not defined.

IV .2 .3 Les différents languages de programmation ........................ Error! Bookmark not defined.

IV .2 .4 Les avantages et les inconvénients ...................................... Error! Bookmark not defined.

IV .2 .5 L’environnement de programmation .................................. Error! Bookmark not defined.

A) Environnement de développement RSLogix5000 ................. Error! Bookmark not defined.

B) Configuration Matérielle ....................................................... Error! Bookmark not defined.

Conclusion ................................................................................................. Error! Bookmark not defined.

Diplôme Universitaire Technologique Génie Electrique

1

INTRODUCTION

« OCP PRODUCTION SYSTEM », stratégie sur laquelle le groupe OCP

s’appuie afin de réaliser sa vision de devenir et rester une World Class

Enterprise. Une vision à laquelle tous les collaborateurs du groupe partagent et

pour laquelle déploient des efforts considérables. Et comme étant le plus grand

Producteur du phosphate du monde, le groupe OCP a cette responsabilité

d’intervenir dans la sécurité alimentaire du monde .un monde qui doit nourrir

une population qui va atteindre 9 milliard d’ici 2050 et avec la moitié des

terres arables existant aujourd’hui ,un défi qui apparait difficile a réalisé mais

pas impossible si on adopte une stratégie bien stratifiée . C’est dans cette

perspective que le groupe OCP assume cette responsabilité en mettant une

stratégie ambitieuse qui vise à augmenter sa production en phosphate, engrais et

en complément alimentaire, dans le but d’augmenter la rentabilité agricole pour

nourrir le monde.

L’usine de séchage s’inscrit dans cette logique, il est conçu pour une

production de 66T/H/f mais en réalité la production journalière n’arrive pas à

atteindre cet objectif d’où la nécessité d’intervenir.

C’est dans ce cadre s’inscrit notre projet et qui traite le problème de chute de

débit horaire des fours en faisant appel à l’outil de la résolution de problème par

le standard KAIZEN. Pour être fidèle à notre vision « World Class Entreprise » :

Ce standard se réalise à travers 7 étapes :

Préparation.

Identification du phénomène.

Compréhension du fonctionnement normal.

Fixation des objectifs.

Analyse des causes racines.

Action et contre-mesures.

Vérification et généralisation des résultats.

Diplôme Universitaire Technologique Génie Electrique

2

Ce travail sera structuré en trois parties suivies d’une conclusion générale :

1. Le premier chapitre constituera une présentation du Groupe OCP et la zone

industrielle du GANTOUR.

2. Le deuxième chapitre contienne une présentation de l’usine de séchage de

YOUSSOUFIA.

3. Le troisième chapitre sera consacré pour la Mise en situation et présentation

du projet

IH% Tµ X

FJ fj lf

F hfk o

F kdkh

Fkfjh l

Fb khj

F klfh

Kh

F jklf

Flkf

Fzlke

Fjmz

F,LZ

Diplôme Universitaire Technologique Génie Electrique

3

Chapitre I : Présentation générale du

Groupe OCP

Diplôme Universitaire Technologique Génie Electrique

4

I. Présentation du Groupe OCP

Introduction

Dans ce chapitre je vais présenter le monopole de l’industrie du phosphate

marocain en l’occurrence le Groupe OCP, qui au cours des années, s’est accaparé

du sommet de l’extraction, de la valorisation et de la commercialisation du

phosphate au niveau international.

I.1. Historique

Le Groupe office chérifien des phosphates (OCP) est un opérateur

international dans le domaine de l’industrie du phosphate et ses dérivés. Il a été

créé le 7 août 1920 par un Dahir.

Depuis sa création, l’Office Chérifien des Phosphates détient le monopole de

l’industrie du phosphate et ses dérivés au Maroc.

En 1975, l’Office Chérifien des Phosphates a donné naissance au Groupe

OCP,

Et devenu Société Anonyme le 22 janvier 2008. Géré par une direction

générale et des directions de pôles, le Groupe a adopté une politique de

modernisation qui vise à améliorer la productivité du Groupe et confirmer sa

place en tant que leader mondial dans l’industrie du phosphate.

2009 : Démarrage de la JV Maroco-Brésilienne Bunge Maroc Phosphore.

2010 : Création d’une JV avec Jacobs engineering (JESA) ; Ouverture de

bureaux au Brésil et en Argentine.

2011-2013 : OCP Skills.

I.2. Missions

Les missions de l’OCP consistent à :

Extraire les phosphates bruts, les traiter pour les rendre marchands et les

commercialiser (Youssoufia).

Diplôme Universitaire Technologique Génie Electrique

5

Valoriser une partie de la production du phosphate dans les usines chimiques

soit sous forme d’acide phosphorique, ou sous forme d’engrais (Safi, Jorf Lasfar).

I.3. Statut juridique de l’OCP

Le Groupe OCP est une entreprise semi-publique sous contrôle de l’état,

elle agit avec le même dynamisme et la même souplesse qu’une grande entreprise

privée, versant à l’état marocain tous les droits de recherche et d’exploitation des

phosphates, et gérée par un directeur et contrôlée par un conseil d’administration

présidé par le premier ministre.

Le Groupe OCP est inscrit au registre de commerce et soumis sur le plan

fiscal aux mêmes obligations que n’importe qu’elle entreprise privée (impôt sur

les salaires, sur les bénéfices, taxes sur l’exportation…), et chaque année, le

Groupe OCP participe au budget de l’état par versement de ses dividendes.

I.4. Organigramme du Groupe OCP

Figure I.1: Organigramme du Groupe OCP.

I.5. Principaux gisements

Les phosphates qui sont Principalement utilisés dans la fabrication des

engrais, proviennent des gisements de Khouribga, Benguérir, Youssoufia et

Boucraâ-Laâyoune. Selon les cas, le minerai subit une ou plusieurs opérations de

traitement (lavage/flottation, séchage, calcination, enrichissement à sec…etc.).

Une fois traité, il est exporté ou livré aux industries chimiques du Groupe ; à Jorf

Diplôme Universitaire Technologique Génie Electrique

6

Lasfar ou à Safi, pour être transformé en produits dérivés

commercialisables : acide phosphorique de base, acide phosphorique purifié et

engrais solides.

Figure I.2: Principaux sites d’implantation d’OCP au Maroc.

I.6. La Direction des Exploitations Minières de GANTOUR

La Direction des Exploitations Minières de GANTOUR a pour mission

l’extraction, le traitement et la livraison du phosphate à partir du gisement de

GANTOUR. Ce gisement s’étend sur 125 Km de l’Est à l’Ouest et sur 20 Km du

Nord au Sud. Il couvre une superficie de 2500 km2. Il existe deux centres qui sont

en exploitation : le centre de Youssoufia (depuis 1939) et le centre de Benguérir

(depuis 1980). La Direction des Exploitations Minières de GANTOUR est

structurée selon l’organigramme suivant :

Diplôme Universitaire Technologique Génie Electrique

7

Figure I.3 : Organigramme de la Direction des Exploitations Minières de GANTOUR.

I.7. Les unités de Youssoufia

Les usines de traitement de Youssoufia permettent un premier traitement

du phosphate avant de l’acheminer vers les unités de transformation de Safi.

Ces unités sont organisées selon l’organigramme suivant :

Figure I.4 : Organigramme des unités de production de Youssoufia.

Diplôme Universitaire Technologique Génie Electrique

8

Conclusion :

Après avoir donné un aperçu sur le Groupe OCP, le chapitre suivant

présente d’une manière générale, le site de GANTOUR et plus particulièrement

l’usine de séchage

La Direction Traitement GANTOUR assure le traitement du phosphate

extrait à Youssoufia et Benguérir. Trois types de traitement sont pratiqués : le

lavage, le séchage et la calcination. La première opération permet d’améliorer la

qualité du phosphate, augmenter la teneur en BPL et de valoriser les couches à

faible teneur. La seconde consiste à réduire l’humidité du produit à moins de 4%

avant sa commercialisation. Le dernier type de traitement consiste à faire subir

au minerai brut un traitement thermique (plus de 700°C) pour éliminer les

matières organiques qu’il contient. Le potentiel annuel du traitement est de 7

millions de tonnes.

Diplôme Universitaire Technologique Génie Electrique

9

Chapitre II : Description de

l’usine de séchage

Diplôme Universitaire Technologique Génie Electrique

10

II. Description de l’unité de séchage

II.1. Introduction

L’ouverture du centre de Youssoufia a été dans les années 30, tandis que le

démarrage des premières installations de séchage a été en 1954. L’usine de séchage a

pour but de traiter le phosphate brute ou lavé afin d’éliminer un certain pourcentage

d’humidité du phosphate, dans l’objectif d’avoir du phosphate sec à la fin du cycle de

séchage.

II.2. Définition et but du séchage

Le séchage est un procédé qui consiste à réduire par évaporation l’excès

d’humidité contenue dans le minerai. L’usine de séchage de Youssoufia a pour

mission la réduction du taux d’humidité du phosphate à moins de 4% et la

préparation des qualités, pour alimenter Maroc Phosphore et Maroc Chimie

(Safi).

Le séchage se fait au moyen des fours sécheurs rotatifs dans lesquels, le

phosphate humide subit un brassage à l’intérieur des tubes sécheurs cylindriques

rotatifs équipés d’augets et palettes pour faciliter la pulvérisation et l'avancement

du produit. Ceci favorise les échanges entre la masse gazeuse, source de chaleur

et le phosphate. Et ceci dans le but de :

Diplôme Universitaire Technologique Génie Electrique

11

Rendre le minerai sec et marchand ;

Eviter le transport d’eau pour des raisons économiques ;

Respecter le cahier des charges du client ;

II.3. Le stockage

Les stocks répondent aux éventuels besoins des unités de traitement, la

réalisation des programmes des expéditions aux industries chimiques de Safi, et

le maintien de la marche continue et régulière des installations de traitement.

Stock mécanisé

Le stock mécanisé est un espace ouvert qui s’étale sur une superficie de 12

000m2 environ et d’une capacité de 100 000 tonnes, il est réparti en deux tas, la

hauteur maximale est de 10m, le sol est constitué par une fourchette poreuse

pour récupérer les eaux d’égouttage, et diminuer ainsi l’humidité de 21,4% à

moins de 17%. Est conçu pour l’alimentation de l’usine de séchage d’une façon

permanente. Il est constitué de :

Une roue pelle ;

Des trémies d’alimentation ;

Des convoyeurs reliant le stock à l’usine.

Diplôme Universitaire Technologique Génie Electrique

12

Figure II.1: Stock du phosphate (stacker).

Figure II.2: Une roue pelle.

L’usine de séchage reçoit le phosphate au niveau d’une trémie qui peut

supporter jusqu’à 45 tonnes de phosphate lavé, le produit arrive à l’usine de

séchage par l’intermédiaire de la roue pelle 3 (RP3) et des convoyeurs CL6 , CL7

, CL8, CL9, puis CL10, qui déversent leurs contenus dans la trémie

d’alimentation. Ou bien par l’autre circuit regroupant

Diplôme Universitaire Technologique Génie Electrique

13

Les convoyeur CL6’, CL7’, CL8’ et les deux extracteurs. Ces deux circuits

peuvent alimenter les convoyeurs T23 et T23’, ces derniers alimentent les deux

tapis :

T1200 qui est équipé des couteaux qui assurent la régularité de la jetée du

phosphate dans les trémies des fours (F5, F6, F7, F8).

T1200’ un tapis par lequel les trémies des fours (F1, F2, F3, F4) sont

approvisionnées.

Sous chaque trémie il y’a un extracteur à variateur de vitesse équipé d’un

système de réglage de débit. Cet extracteur déverse dans le tube sécheur par la

goulotte.

Et voilà le schéma d’alimentation de l’usine de séchage en phosphate :

Diplôme Universitaire Technologique Génie Electrique

14

Figure II.3 : Schéma d’alimentation de l’usine de séchage en produit humide.

II .4. Les étages de l’usine

L’usine de séchage est constituée de trois étages :

Etage des trémies ;

Etage des extracteurs ;

Etage des fours.

L’ensemble appelé salle des fours.

Diplôme Universitaire Technologique Génie Electrique

15

II.4.1. Etage des trémies

Les trémies sont alimentées par le produit venant de deux convoyeurs montés en

parallèles T23 et T23’. Le produit entrant à l’usine par ces deux tapis alimentant

les fours selon l’organisation suivante :

Le premier convoyeur alimente la première batterie1 constituée par les quatre

trémies des fours F1, F2, F3 et F4.

Le deuxième convoyeur alimente la deuxième batterie constituée par les quatre

trémies des fours F5, F6, F7et F8.

Figure II.4 : Schéma représentatif du circuit d’alimentation des fours.

II.4.2. Etage des extracteurs

Les extracteurs sont placés à la sortie de chaque trémie, tournant à une

vitesse variable, et qui permettent de contrôler et de régler le débit du produit

entrant dans chaque four sécheur.

Diplôme Universitaire Technologique Génie Electrique

16

II.4.3. Etage des fours

A ce niveau il y a huit fours, qui sont divisés en deux batteries :

Première batterie : du four1 au four 4.

Deuxième batterie : du four 5 au four 8.

C’est au niveau de cet étage que l’opération de séchage du produit s’effectue.

Figure II.4 : Schéma représentatif de la salle des fours

II.5. Principe et description d’un four sécheur

Le séchage du phosphate humide se fait dans les fours sécheurs à co-

courant, par un apport de chaleur due à une masse de gaz chaude. Celle-ci est

produite dans le foyer suite à la combustion du fuel ou du gaz naturel. L’air

nécessaire à la combustion est assuré par le ventilateur de combustion à travers

un registre. Ce registre permet d’éviter les turbulences de l’air et garantir la

bonne distribution des gaz produits par la combustion. Ces gaz qui sont très

chauds ont un débit relativement faible pour assurer le séchage du phosphate.

Pour remédier à ceci, il faut admettre dans le foyer une certaine quantité d’air de

dilution qui refroidira les gaz de combustion et augmentera le débit du gaz du

foyer.

Diplôme Universitaire Technologique Génie Electrique

17

Figure II.5 : Schéma simplifié d’un four sécheur

II.5.1.Foyer :

Il s’agit d’une enceinte en acier non fermée dans laquelle s’effectue la combustion du

gaz naturel ou du fuel et la préparation de la masse gazeuse. Sa longueur est de

9046mm et son diamètre est de 2900mm.

Il est constitué par une couche de briques réfractaires isolants à base d’Alumine

commerciale (42% Al2O3), son épaisseur est de 220mm ; et une couche de Diatomite

dont l’épaisseur est de 110mm. Les deux couches sont séparées par un joint collant. La

température maximale qui peut supporter le foyer est environ 900°C. Le foyer contient :

- Un brûleur incorporé (contient un ventilateur de combustion et alimenté par

deux circuits de combustibles GAZ et FUEL)

- ventilateur de dilution

Diplôme Universitaire Technologique Génie Electrique

18

Circuit de gaz

Circuit de fuel

Figure II.5 : Schéma d’un brûleur

II.5.2. Le tube sécheur :

C’est un cylindre en tôle tournant légèrement (environ 6trs/min), dans lequel

s’effectue l’échange entre le phosphate et les gaz chauds provenant du foyer et se

déplace sous l’effet de la dépression crée par les ventilateurs de tirage. Il contient un

ensemble d’augets et de palettes fixés sous forme d’un spiral, et qui permettent de créer

une pluie en poussière uniforme ce qui augmente la surface d’échange de matière du

phosphate humide.

Fig.7 : Tube sécheur Fig.8 : Le tube sécheur : vue d’extérieur

II.5.3.La chambre à poussière :

Sortant du tube sécheur, les particules séchées tombent directement dans des

collecteurs sous l’effet de leurs poids, ceux qui échappent (particules fines) entre dans la

chambre de détente et acquièrent une vitesse faible (du fait que la chambre a une

section

Diplôme Universitaire Technologique Génie Electrique

19

Plus importante que la dernière virole du tube sécheur ce qui provoque une

détente de la masse gazeuse).

Les particules les plus fines entre dans des filtres à manche qui contient lui-

même des manches à porosité bien déterminée ; les manches retiennent les poussières

ne laissent s’échapper dans l’atmosphère. Après un certain temps de fonctionnement

bien défini lors de la mise en route, un système de décomptage approprié entraîné par

un compresseur, se déclenche et vient libérer les manches des résidus de poussières en

les mettant pendant un bref instant à un secouage due à un volume d’air injecté à

l’intérieur des manches avec une pression d’enivrant 6 bars, ce qui entraîne un

gonflement et secouage de ces derniers. Les particules libérées sont récupérées par la

trémie et évacuées par une vis d’Archimède (réversible). Où elles seront collectées et

renvoyées avec les autres particules pour qu’elles seront transmises au stock.

Diplôme Universitaire Technologique Génie Electrique

20

Fig.9 : Schéma d’un filtre a manche

II.5.4.Ventilateur de tirage :

Le ventilateur de tirage est placé à la base de la cheminée, son rôle est d’assurer :

- la dépression le long du four (le transport de l’énergie calorifique) ;

- l’évacuation du mélange gazeux par la cheminée ;

- l’aspiration de l’air secondaire à travers les issues d’air secondaire.

Diplôme Universitaire Technologique Génie Electrique

21

Chapitre III : Etude du réseau

électrique moyenne

De l'unité de séchage

Diplôme Universitaire Technologique Génie Electrique

22

Diplôme Universitaire Technologique Génie Electrique

23

III) présentation du poste 60 KV

L’ONE alimente la sous station par 3 lignes aériennes de 60kV, cette

station est la source d’énergie électrique pour la ville de l’Youssoufia. La sous

station alimente le nouveau poste 60 qui alimente les autres postes électriques

en moyenne tension :

Poste MS1

Poste Station d’Angle

Poste KOCH

Recette 1

Roue Pelle 1

Roue Pelle 8

Station des boues

Convoyeur T4

Départ transformateur

Diplôme Universitaire Technologique Génie Electrique

24

Le poste 60 KV avait comme objectif remédié aux arrêts dus aux déclenchements

par surcharge de la sous station. Il contient deux arrivées 60KV de la sous station,

dont l’une est principale et le deuxième est auxiliaire.

Ce poste délivre une tension de 5.5 KV, elle est assurée par le biais de deux

transformateur 60KV / 5.5KV, le premier a une puissance de 12.5 MVA et le

deuxième de 7.5 MVA.

Les Cellules MT

Le poste 60 KV contient 16 cellules MT : 2 Arrivées et 14 Départs

Départs MT:

1. Départ laverie 1.

2. Nouveau poste MT/BT

3. Départ Condensateur 700 KVAR

4. Station d’angle

5. Départ transfo 5.5 KV/500V

6. TP et TI (comptage)

7. TP et TI (comptage)

8. Départ Condensateur 500 KVAR

10. Roue Pelle. US

11. Départ laverie 2

12. Roue Pelle. R8

Diplôme Universitaire Technologique Génie Electrique

25

13. MSI

14. MSII

Départs BT:

CL10

CL9-1 et CL9-2

CL8

CL7

T21

T4bis1 et T4bis2

Départ transfo 525/380

T100

T100bis

T201

Diplôme Universitaire Technologique Génie Electrique

26

1. Schéma unifilaire MT/BT du poste électrique 60KV :

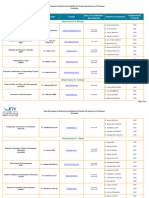

Puissances des différents consommateurs :

Diplôme Universitaire Technologique Génie Electrique

27

Avantages du nouveau poste 60

Elimination totale des arrêts dus aux déclenchements de la sous station ;

Facilité d’intervention

Amélioration de la sécurité du matériel et du personnel.

Suivi et archivage de la marche des installations (consommation, déclenchement etc.)

Diplôme Universitaire Technologique Génie Electrique

28

Ch4 :

La compensation de l’énergie

réactive

Diplôme Universitaire Technologique Génie Electrique

29

VI.1) Introduction

L’énergie qui transite par le réseau électrique se divise en deux parties : l’énergie

active (Ea) et réactive (Er).

1) L’énergie active (qui s’exprime en kWh) est celle qui est utilisée par les

appareils électriques pour les faire fonctionner. Ces derniers transforment

l’énergie active en puissance mécanique, qui servira à faire marcher l’appareil, et

en chaleur (pertes).

2) L’énergie réactive (qui s’exprime en kvarh) est utilisée par les circuits

magnétiques de l’appareil en question. C’est elle qui crée par exemple le champ

magnétique des bobines ou des transformateurs. L’énergie réactive ne sert donc

pas à faire fonctionner l’appareil de manière directe. Toutefois, sans elle, celui-

ci ne pourrait pas fonctionner.

VI.2) Les appareils qui consomment de l’énergie réactive

Dans l’usine de séchage on trouve plusieurs consommateurs de l’énergie réactive:

Machines pour la soudure ;

Moteurs asynchrones ;

Lampes à fluorescence, à décharges et là ballast magnétique ;

Transformateurs ;

Redresseurs de puissance.

Exemples de consommateurs de l’énergie réactive:

Diplôme Universitaire Technologique Génie Electrique

30

Même si l’énergie réactive ne contribue pas au travail mécanique des appareils, elle

est quand même facturée par le fournisseur d’électricité.

Si la consommation d’énergie réactive est très élevée, des pénalités seront appliquées

au titre que cette énergie « parasite » fait chuter la qualité d’approvisionnement.

VI.3) Conséquence de l’énergie réactive pour l’utilisateur

Les points négatifs de la circulation de cette énergie dite « improductive » sont

nombreux. Par exemple :

Surcharge de courant dans les transformateurs ;

Câbles d’alimentation qui chauffent plus que de raison ;

Diplôme Universitaire Technologique Génie Electrique

31

Pertes Joules supplémentaires ;

Chutes de tension ;

Obligation de payer des pénalités ;

Baisse de la qualité générale de l’installation ;

Surdimensionnement obligatoire de l’installation.

VI.4) Intérêt d’un bon cos ϕ

Augmentation de la puissance disponible au secondaire du transformateur.

Diminution du courant véhiculé dans l’installation en aval du disjoncteur BT,

ceci entraîne la diminution des pertes par effet Joule dans les câbles où la

puissance consommée est P = RI²

Diminution des chutes de tension dans les câbles en amont de la compensation.

VI.5) Solutions pour améliorer le facteur de puissance

Solution 1 : Les batteries de condensateurs

Le facteur de puissance est un élément qui rend compte de l'efficacité d'un dipôle

pour consommer correctement la puissance lorsqu'il est traversé par un courant.

Les distributeurs d'énergie électrique facturent en général la puissance

apparente (en kVA) consommée sur la base de la mesure réalisée à l'aide du compteur

d'énergie.

Si le facteur de puissance d'une installation est faible, l'intensité consommée

sera grande d'où une facture électrique plus élevée.

C'est pour cette raison que les distributeurs d'énergie électrique facturent l'énergie

réactive pour les gros consommateurs (Tarif Vert), la facturation tiendra compte de

toutes les puissances : active, réactive et apparente consommées.

Améliorer le facteur de puissance permet donc de réduire le courant absorbé total

et ainsi diminuer la puissance apparente souscrite (kVA).

Le facteur de puissance est une valeur numérique comprise entre 0 et 1.

• Le cosφ = 1 valable pour un récepteur purement résistif.

• Le cosφ = 0 valable pour un récepteur purement réactif (inductance ou capacité).

Diplôme Universitaire Technologique Génie Electrique

32

Le facteur de puissance d'une installation sera faible lorsque la puissance réactive sera

élevée (cosφ va s'éloigner de 1 et s'approcher de 0).

Pour augmenter le facteur de puissance (cosφ), il faut compenser la puissance

réactive consommée par les récepteurs inductifs.

L’amélioration du facteur de puissance peut être faite de deux façons :

• Globale en plaçant une batterie de condensateurs en tête d'installation.

• Individuelle ou localisée en plaçant les condensateurs au plus près du récepteur

inductif.

L'installation de batteries de condensateurs permet à la fois d'éviter ces pénalités et

de réduire la puissance apparente(VA).

Les batteries de condensateurs permettent :

• De diminuer la puissance souscrite et d'optimiser le contrat auprès du fournisseur

d'énergie électrique.

• De disposer d'une puissance active supplémentaire sans modifier son contrat.

• D'économiser de l’énergie et de l’argent grâce aux batteries de condensateurs.

Il existe différent type de batteries de compensation :

• Compensation fixe, l'ensemble de la batterie et mis en service (Tout Ou Rien : TOR)

• Compensation automatique aussi appelé à gradins, la batterie étant divisée

en plusieurs gradins qui sont mis en service de façon automatique en fonction de

la puissance réactive à compenser.

Le fournisseur d'énergie électrique a fixé un seuil au delà duquel il facture la puissance

réactive trop consommée.

Ce seuil est calculé à partir de la tanφ :

• Si tan φ ≤ 0,4 : Non facturation de l'énergie réactive consommée.

• Si tan φ > 0,4 : Facturation de l'énergie réactive supplémentaire.

Dimensionner la compensation d'une installation

Pour améliorer le facteur de puissance on doit installer un condensateur ou une batterie

de condensateurs.

Le condensateur va produire la puissance réactive QC permettant de diminuer la

puissance réactive initiale Q1 en une puissance réactive Q2 (valeur diminuée souhaitée).

Qc : Puissance réactive de compensation.

Q1 : Puissance réactive avant compensation.

Q2 : Puissance réactive après compensation.

Diplôme Universitaire Technologique Génie Electrique

33

Qc : Puissance réactive de compensation.

P : Puissance active de l'installation.

tanφ1 : Tangente du déphasage φ avant compensation.

tanφ2 : Tangente du déphasage φ après compensation.

Détermination de la valeur du condensateur à installer

C : Capacité du condensateur en Farads.

Qc : Puissance réactive de compensation.

U : Tension en Volts.

ω : Pulsation en rad/s.

On remplace Qc par sa formule

C : Capacité du condensateur en Farads.

P : Puissance active de l'installation.

P : Puissance active de l'installation.

tanφ1 : Tangente du déphasage φ avant compensation.

tanφ2 : Tangente du déphasage φ après compensation.

U : Tension en Volts.

ω : Pulsation en rad/s.

Solution 2 : Les compensateurs synchrones

Diplôme Universitaire Technologique Génie Electrique

34

Le compensateur synchrone est un appareil utilisé dans le domaine industriel et

des réseaux de distribution électrique. Il s'agit d'un moteur synchrone tournant à vide sur

un réseau, non entrainé par une machine tournante. Il fournit alors de la puissance

réactive au réseau, c’est-à-dire une charge capacitive, sans que les effets secondaires des

bancs de condensateurs pour courant alternatif entrent en jeu.

En effet, il faut savoir que la plupart des moteurs dans une installation industrielle

classique sont des moteurs asynchrones, eux-mêmes consommateurs de puissance

réactive. Pour ne pas dégrader le facteur de puissance (cos φ) de l'installation électrique,

on place alors ce compensateur synchrone, qui comme dit précédemment, n'est rien

d'autre qu'un moteur synchrone qu'on surexcite.

Le gros avantage de ces compensateurs synchrones sur les bancs de condensateurs est

que l'on peut faire varier la puissance réactive produite en jouant sur l'excitation du

moteur. La régulation peut se faire sur une consigne de tension de l'installation ou de

facteur de puissance.

De nos jours cette technologie est de moins en moins employée, remplacée par celle

du compensateur statique d'énergie réactive.

Remarque

La machine synchrone peut fonctionner en moteur en absorbant ou en fournissant de

la puissance réactive. Si le moteur fonctionne à vide, la puissance active égale aux pertes

est faible. Partant d'un courant nul (E = V) l'augmentation du courant d'excitation

(surexcitation) rend la puissance réactive négative. La machine fonctionne avec un

facteur de puissance voisin de -90° et se comporte donc, vu du réseau, comme une

batterie de condensateurs triphasés. On peut utiliser ce fonctionnement pour relever le

facteur de puissance du réseau; nous dirons que le moteur fonctionne en compensateur

synchrone.

Le compensateur synchrone peut remplacer une batterie de condensateurs; l'avantage

de la machine synchrone est d'être équivalent à des capacités élevées et variables avec le

courant d'excitation.

Diplôme Universitaire Technologique Génie Electrique

35

Diplôme Universitaire Technologique Génie Electrique

36

Ch4 : CHOIX DES centrale de mesure

DE SUCHAGE

Diplôme Universitaire Technologique Génie Electrique

37

I) Introduction :

1) Définition

Une centrale de mesure est un organe électrotechnique servant à mesurer et à

analyser un réseau électrique. Une centrale de mesure concentre les fonctions de

plus d'une dizaine d'outils électriques tels que les wattmètres, ampèremètres, etc.

Au cœur de la politique de Smart Grid, une centrale de mesure s'intègre dans une

politique de gestion de l'énergie, principalement dans le secteur de l'industrie.

2) Caractéristiques techniques

la précision

Selon les centrales de mesure, la précision dans les mesures peut varier. En règle

générale, il existe quatre classes de précision : 1 %, 0,5 %, 0,2 % et 0,1 %.

les entrées et sorties numériques

Une centrale de mesure est outil communicant. Ainsi elle peut être équipée d'entrées et

de sorties numériques. Une entrée numérique permet par exemple à la centrale de

mesure de comptabiliser les impulsions émises par tout autre appareil de mesure

(compteur électrique, compteur d'eau, etc.) pour la télérelève des consommations. Une

sortie numérique est un signal envoyé par la centrale de mesure pour un relais par

exemple.

le nombre de valeurs mesurées

Le nombre de valeurs mesurées dépend du niveau de précision de la centrale de

mesure. D'informations de base comme la tension ou l'intensité par phase, une centrale

Diplôme Universitaire Technologique Génie Electrique

38

de mesure peut relever des mesures très perfectionnées telles que le taux de distorsion

harmonique, les harmoniques jusqu'au rang 63 ou les flickers.

la mémoire interne

La plupart des centrales de mesure possèdent une mémoire interne qui permet de

conserver en mémoire les valeurs maximales et minimales des grandeurs mesurées sur le

réseau électrique.

Cependant certaines centrales de mesures possèdent une mémoire interne (de 512k à

256 MB) ce qui permet de stocker toutes les données mesurées par la centrale de mesure.

Pour éviter que la mémoire interne de la centrale de mesure sature, il faut synchroniser

régulièrement la centrale de mesure avec un ordinateur. Cela permet d'exporter et

d'analyser les données en libérant de la mémoire sur la mémoire interne de la centrale de

mesure.

les entrées analogiques

Les entrées analogiques (0…20 mA ou 4…20 mA) permettent à la centrale de mesure de

collecter les données de presque toutes les valeurs possibles.

Certaines centrales de mesure sont aussi équipées d'une entrée de température du style

PT100 ou KTY83.

3) Interfaces et protocoles

Les centrales de mesure sont des appareils de mesure communicants. Elles permettent

de mettre en place un système de gestion de l'énergie avec la possibilité de traiter les

données sur ordinateur. Afin que ceci soit possible, elles utilisent de

nombreux interfaces et protocoles de communication.

a. Les interfaces

En électronique une interface est le support utilisé pour communiquer : câble, USB, etc.

Cela permet à deux entités physiques de communiquer entre elles.

RS232

Répondant aux standards définis par la norme ISO 2110, le RS232 ou "port série"

permet à des centrales de mesure, automates ou ordinateurs par exemple de

communiquer entre eux sur une distance maximale de 30 mètres.

RS485

Le RS485 est une des interfaces de communication les plus répandues. Largement

utilisé dans l'industrie, le RS485 permet à un maximum de 32 centrales de mesures de

communiquer sur une distance totale de 1 200 mètres pour un débit de 38.4k.

Diplôme Universitaire Technologique Génie Electrique

39

Profibus

Développé par Siemens cette interface est surtout utilisée dans le domaine de

l'automatisme industriel. Fondé sur le RS485 le Profibus permet de connecter jusqu'à 32

centrales de mesure sur 1 200 mètres pour un débit de 9.6k.

M-Bus

Ne nécessitant que deux fils pour le câblage, le M-Bus est la solution la plus simple pour

relier des centrales de mesure entre elles. Peu coûteux, le M-Bus est défini par les normes

EN13757-2 et EN13757-3.

LON

Utilisée principalement dans la gestion centralisée des bâtiments (GTB) cette interface

permet la communication entre les centrales de mesure et les automates. En fonction de

la structure du réseau et du câblage, il est possible d'utiliser cette interface sur une

distance totale de 2 700 mètres.

b. Les protocoles

Si l'interface est le contenant, le protocole est le contenu. Il donne une signification aux

données brutes transmises par les centrales de mesure et permet la communication entre

différents appareils.

ModBus RTU

Utilisé principalement par les interfaces RS232 et RS485, il est très présent dans

l'automatisme et dans l'industrie avec les centrales de mesure. Fonctionnant de manière

cyclique, il garantit une fiabilité de réseau de communication.

Profibus

Utilisé par l'interface du même nom, il fonctionne lui aussi de manière cyclique et

majoritairement utilisé pour la communication en automates et centrales de mesure.

ModBus TCP/IP

Fonctionnant avec l'interface Ethernet, il permet entre autres d'exporter les données

relevées par les centrales de mesure sur Internet.

Diplôme Universitaire Technologique Génie Electrique

40

II) les centrales de mesure « NEMO 96 HD»

1) Les paramètres affichés par le NEMO

Le centrale de mesure NEMO permet d’afficher plusieurs données tels que :

La tension

Le courant

La puissance active, réactive et apparente.

L’énergie active et réactive

Le facteur de puissance

La fréquence

Etc. ….

2) Les interfaces

La centrale de mesure NEMO contient deux interfaces RS485 et RS232.

Diplôme Universitaire Technologique Génie Electrique

41

Remarque :

Les centrales de mesure NEMO contient des sorties d’impulsions qui permet relever à

distance les consommations.

Il existe aussi des sorties analogiques et des alarmes

Diplôme Universitaire Technologique Génie Electrique

42

3) L’affichage

Diplôme Universitaire Technologique Génie Electrique

43

L’énergie active ou réactive totale (alternativement) est toujours affichée sur

toutes les pages d’affichage.

4) Programmation

Diplôme Universitaire Technologique Génie Electrique

44

5) Paramètres programmables

6) Entrée

Diplôme Universitaire Technologique Génie Electrique

45

7) Alimentation auxiliaire

8) Isolement

9) Conditions d’utilisation

Diplôme Universitaire Technologique Génie Electrique

46

10) Boitier

11) Modules optionnels

12) Schémas de raccordement

Diplôme Universitaire Technologique Génie Electrique

47

13) Dimensions

Diplôme Universitaire Technologique Génie Electrique

48

Ch5

LA SUPERVISION

DE L’ENERGIE

DE L’USINE DE

SECHAGE

Diplôme Universitaire Technologique Génie Electrique

49

I) Introduction

Le système à réaliser permettant la supervision de la consommation d’énergie électrique.

L'installation dispose de quelque compteur d’énergie de type "NEMO" qui offre une sortie

d’impulsion, je dois utiliser cette dernière afin d'acquérir la valeur correspondante à

l’énergie consolée!

cette valeur sera ensuite traiter par une application de supervision qui s’appelle RSVIEW

en la recevant par l'intermédiaire d'un réseau Modbus...

alors pour transmettre ces impulsion dur le réseau je dois utiliser un automate

programmable "Allen bradlly"plus précisément afin de convertir les impulsion générer

par le compteur d’énergie en une valeur numérique !

Ce que je vais faire maintenant définir a partir d'une sortie impulsionnelle l’énergie

consommé.

I-1) les automates programmables industrielles

1) Définition

Un automate programmable industriel, ou API, est un

dispositif électronique programmable destiné à la commande de processus industriels par un

traitement séquentiel. Il envoie des ordres vers les pré actionneurs (partie opérative ou PO côté

actionneur) à partir de données d’entrées (capteurs) (partie commande ou PC côté capteur),

de consignes et d’un programme informatique.

2) Constitution

L'API est structuré autour d'une unité de calcul ou processeur (en anglais Central

Processing Unit, CPU), d'une alimentation par des sources de tension alternative (AC) ou

continue (DC), et de modules dépendant des besoins de l'application, tels que :

Des cartes d'entrées - sorties (en anglais Input - Output, I/O) numériques (tout ou

rien) pour des signaux à 2 états ou analogiques pour des signaux à évolution continue

Cartes d'entrées pour brancher des capteurs, boutons poussoirs, etc.

Cartes de sorties pour brancher des actionneurs, voyants, vannes, etc.

Des modules de communication obéissant à divers protocoles Modbus, Modbus

Plus, Profibus, InterBus, DeviceNet, LonWorks, Ethernet, FIPIO, FIPWAY, RS232, R

S-485, AS-i, CANopen, pour dialoguer avec d'autres automates, des entrées/sorties

déportées, des supervisions ou autres interfaces homme-machine (IHM, en anglais

Human Machine Interface, HMI), etc.

Des modules spécifiques aux métiers, tels que comptage rapide, pesage, etc.

Des modules d'interface pour la commande de mouvement, dits modules Motion, tels

que démarreurs progressifs, variateurs de vitesse, commande d'axes.

Des modules locaux de dialogue homme-machine tels qu'un pupitre (tactile ou avec

clavier), un terminal de maintenance, reliés à l'automate via un réseau industriel

propriétaire ou non et affichant des messages ou une représentation du procédé.

Diplôme Universitaire Technologique Génie Electrique

50

D'autres automates, plus anciens, étaient constitués d'une simple mémoire dont l'adresse

d'entrée était constituée d'une concaténation de données d'entrée (senseurs, horloge) et de

l'état précédent. Beaucoup moins onéreux, ils se prêtaient en revanche mal à une

augmentation rapide du nombre d'états. Ils sont restés très utilisés pour des

automatisations simples du style Antiblockiersystem (ABS) ou feux de signalisation aux

carrefours.

Les API se caractérisent par rapport aux ordinateurs

par leur robustesse : conçus pour pouvoir travailler en milieu hostile, ils utilisent des

circuits durcis et sont prévus pour résister aux vibrations, aux températures des

ateliers etc.

par leur réactivité aux indications fournies par les capteurs (dispositifs anti-collision,

alarmes diverses);

par leur facilité de maintenance (bien que les ordinateurs industriels atteignent

également un très bon degré de fiabilité). Les modules peuvent être changés très

facilement et le redémarrage des API est très rapide.

L'absence d'Interface Homme-machine (IHM) permanent pour visualiser l'action et le

fonctionnement du programme sur la partie opérative font que les automates sont

souvent reliés à un pupitre opérateur, une interface graphique (écran d'affichage ou écran

tactile) ou un PC. Dans ce dernier cas, on parle de supervision. Le PC peut d'ailleurs être

utilisé seul en regroupant les fonctions de l'API et de la supervision, grâce à l'utilisation

d'un softplc.

En automatisme industriel, on parle aussi beaucoup d'automates de télégestion. Dans ce

cas, on vient, via Internet, modifier ou visualiser à distance les données ou le programme

des automates de gestion des installations commandées: chaudières collectives, stations

d'épuration, etc. Cela se fait par le biais de modem-routeurs souvent associés à un logiciel

assurant une liaison sécurisée (VPN). En général, si API et PC coexistent dans un atelier,

les API fonctionnent au plus près des processus physiques et prennent en charge les

questions de sécurité, les PC s'occupant plutôt de supervision et des rapports extérieurs.

Les PC peuvent ainsi fixer au mieux les consignes aux API, qui donnent les ordres

détaillés, traitent les urgences, et rendent compte de l'état des processus.

Diplôme Universitaire Technologique Génie Electrique

51

3) Différents langages de programmation

Il existe différents langages de programmation définis par la CEI 61131-3 :

IL (Instruction List), le langage List est très proche du langage assembleur on

travaille au plus près du processeur en utilisant l'unité arithmétique et logique,

ses registres et ses accumulateurs

ST (Structured Text), Ce langage structuré ressemble aux langages de haut niveau

utilisés pour les ordinateurs

LD (Ladder Diagram), le langage Ladder (échelle en anglais) ressemble

aux schémas électriques et permet de transformer rapidement une ancienne

application faite de relais électromécaniques en un programme. Cette façon de

programmer exploite une approche visuelle du problème longtemps appréciée en

industrie, mais qui s'appuie sur une logique de moins en moins adaptée mais toujours

utilisée (2013). On parle également de langage à contacts ou de schéma à

contacts pour désigner ce langage Ladder.

Boîtes fonctionnelles (FBD), le FBD se présente sous forme diagramme : suite de

blocs, connectables entre eux, réalisant des opérations, simples ou très sophistiquées.

, être programmé sur automate voire sur ordinateur. De plus, il permet :

4) Avantages et inconvénients

Les API présentent de nombreux intérêts :

Les éléments qui les composent sont particulièrement robustes (absence de

mécanique tournante pour le refroidissement et le stockage des données,

matériaux renforcés) leur permettant de fonctionner dans des environnements

particulièrement hostiles (poussière environnante, perturbations

électromagnétiques, vibrations des supports, variations de température...)

Ils possèdent des circuits électroniques optimisés pour s'interfacer avec les entrées

et les sorties physiques du système, les envois et réceptions de signaux se font très

rapidement avec l'environnement. Avec de plus une exécution séquentielle cyclique

sans modification de mémoire, ils permettent d'assurer un temps d'exécution

minimal, respectant un déterminisme temporel et logique, garantissant un temps

réel effectif (le système réagit forcément dans le délai fixé).

En contrepartie, ils sont plus chers que des solutions informatiques classiques à base

de microcontrôleurs par exemple mais restent à l'heure actuelle les seules plateformes

d'exécution considérées comme fiables en milieu industriel (avec les ordinateurs

industriels). Le prix est notamment dépendant du nombre d'entrées/sorties

nécessaires, de la mémoire dont on veut disposer pour réaliser le programme, de la

présence ou non de modules métier. De plus ils nécessitent la maîtrise de langages

spécifiques conformes à la norme CEI 61131-3 qui reprennent dans leur forme la

logique d'exécution interne de l'automate. Ces langages apparaissent toutefois à

beaucoup d'utilisateurs plus accessibles et plus visuels que les langages informatiques

classiques.

Diplôme Universitaire Technologique Génie Electrique

52

5) L’environnement de programmation

A) Environnement de développement RSLogix5000 :

RSLogix5000 est conçu pour fonctionner avec les plateformes Logix de Rockwell

Automation et de la famille de contrôleurs Logix5000.

L’environnement de programmation RSLogix5000 fournit une interface facile à utiliser,

une programmation par symboles avec structures et tableaux et un jeu d’instructions

pour les applications de commande séquentielle, de commande de mouvement, de procédé

et de variation de vitesse. Il permet ainsi de :

- Créer des sous programmes appelés routines en utilisant divers langage de

programmation tels que la logique à relais, diagramme de blocs fonctionnels (FBD), texte

structuré et graphe de fonctionnement séquentiel (SFC) ;

- intégrer un important jeu d’instructions ;

- fonctionner et partager les données avec d’autres logiciels Rockwell Automation pour

réduire sensiblement le temps de saisie des données;

- faciliter et accélère la documentation du code ;

- importer/exporter la totalité du projet ou de composants et seulement des parties du

code afin de les modifier avec des outils d’autres fabricants ;

-assurer une maintenance aisées de l’application grâce au forçage des E/S ;

- configurer des modules d’E/S et accéder à leurs données simplifiées grâce à des boîtes

de dialogue simples et des structures de données prédéfinies.

B) Configuration matérielle :

Avant de passer à la phase de programmation, il faut définir la configuration matérielle

sur laquelle notre programme sera exécuté. Dans un premier lieu, cette configuration

sera virtuelle afin de pouvoir tester notre programme.

Automate virtuel :

Le logiciel RSLogixEmulate5000 est un outil de développement sous Windows, il permet

de créer une plateforme de test virtuel c'est-à-dire qu’il est capable d’émuler un automate

Logix5000. Il est utilisé avec le logiciel RSLogix5000 pour exécuter et tester le code de

l’application sans avoir à se connecter physiquement au matériel, on parle d’un automate

virtuel, il est présenté dans la figure suivante :

Diplôme Universitaire Technologique Génie Electrique

53

Figure: Simulation du contrôleur avec les différents modules d'E/S et les modules de communications

L’utilisation de RSLogixEmulate5000 avant le démarrage d’un projet peut réduire

sensiblement les erreurs de programmation coûteuses. Le logiciel RSLogixEmulate5000

peut :

- maîtriser la vitesse d’exécution de l’application en régulant le « rythme », afin de mieux

superviser l’exécution du code et identifier les éventuels problèmes liés au temps ;

- utiliser l’instruction de recherche d’erreurs de point pour suivre les points du

programme d’application lorsque certains événements se produisent ;

- utiliser l’instruction d’arrêt pour suspendre l’exécution du programme en fonction d’une

condition ou d’un événement particulier à des positions prédéfinies, pour mieux analyser

le procédé.

-La configuration matérielle qui va être mise en œuvre en réalité n’est pas la même, car le

logiciel RSLogixEmulate5000 ne supporte qu’un seul type de module d’E/S de 32 bits. La

figure 6.2 présente les modules d’E/S virtuels.

Figure : configuration des modules d’E/S virtuels

Serveur de communication :

Pour que le logiciel RSLogix5000 puisse communiquer avec le contrôleur virtuel, on doit

configurer un Driver de communication dans le logiciel RSLinx Classic.

Diplôme Universitaire Technologique Génie Electrique

54

Figure 6.3: Création d'un driver de communication

En effet, RSLinx Classic fournit la connectivité des périphériques et prend en charge de

multiples applications logicielles en même temps, en communiquant à une variété

d'appareils sur des différents réseaux industriels de Rockwell Automation.

Après avoir sélectionné les pilotes appropriés, RSLinx Classic nous permet de parcourir

le réseau des périphériques, tout comme nous recherchons des fichiers sur l’ordinateur.

La liste des types de réseau comprend Ethernet, ControlNet, DeviceNet et réseaux

existants de Rockwell Automation et de protocoles.

La figure suivante montre les différents modules d’entrées sorties connectés :

Figure 6.4 : RSLinx Classique : les modules connectés

B) Création d’un projet RSLogix5000

Au lancement du logiciel RSLogix5000. On crée un nouveau projet en indiquant le type

du contrôleur, la révision du Firmware, un nom qui désignera le nouveau contrôleur, le

type des châssis, le numéro d'emplacement du contrôleur

Diplôme Universitaire Technologique Génie Electrique

55

Figure 6.5: Création d'un nouveau projet RSLogix5000

Pour pouvoir travailler avec la configuration virtuelle du RSLogixEmulate5000,

il faut choisir le type du contrôleur « Emulator » RSLogixEmulate5000. La

Révision du Firmware est disponible seulement pour les contrôleurs réels.

Dans le menu Configuration des E/S, il faut ajouter tous les modules d’E/S que

notre programme aura besoin, tout en respectant leurs emplacements sur

Emulate5000.

Figure 6.6 : Ajout des modules d'E/S

Avant de commencer la programmation. Nous devons ajouter une liste des tags

pour désigner les différentes variables utilisées dans le programme. En effet,

pour adresser une variable, RSLogix5000 utilise les désignations suivantes:

Diplôme Universitaire Technologique Génie Electrique

56

- Base: est une variable adressée par bit interne, cette adresse est attribuée par

la CPU et non connue par l’opérateur ;

- Alias : ici la variable est localisée par un adressage direct. C’est une adresse

physique de la variable sur les cartes d’E/S, elle est donc facilement identifiable

par l’opérateur.

Figure 6.7 : Table des tags

Diplôme Universitaire Technologique Génie Electrique

57

Diplôme Universitaire Technologique Génie Electrique

58

S-ar putea să vă placă și

- Mondialisation de l'économie et PME québécoisesDe la EverandMondialisation de l'économie et PME québécoisesÎncă nu există evaluări

- Nouveau Feuille Microsoft Office ExcelDocument8 paginiNouveau Feuille Microsoft Office ExcelemnaÎncă nu există evaluări

- HACCP - Management Securite Aliments 1Document130 paginiHACCP - Management Securite Aliments 1achnid mohamed100% (1)

- Ix Developer MAFR832I FrenchDocument54 paginiIx Developer MAFR832I FrenchsedkifkihfradjÎncă nu există evaluări

- Niveau 2 BordDocument109 paginiNiveau 2 BordBerthold Fabrice LebangaÎncă nu există evaluări

- Plan Memoire GmaoDocument2 paginiPlan Memoire GmaoTallaNiang50% (2)

- Guide Utilisateur Du Module Factory PDFDocument50 paginiGuide Utilisateur Du Module Factory PDFZiko ItchiÎncă nu există evaluări

- AFPA - PCVue Prise en MainDocument68 paginiAFPA - PCVue Prise en MainPatrick KALTJOBÎncă nu există evaluări

- PF Cover V4Document94 paginiPF Cover V4bolmanesoukaina9Încă nu există evaluări

- Salubrite - Des - Aliments HACCP PASA 2007Document133 paginiSalubrite - Des - Aliments HACCP PASA 2007Fousseyni TRAOREÎncă nu există evaluări

- NCSIMUL V8.3 Guide D'utilisationDocument212 paginiNCSIMUL V8.3 Guide D'utilisationAlix BoubanÎncă nu există evaluări

- PFE Rapport de Projet de Fin D'étude 6 CopieDocument44 paginiPFE Rapport de Projet de Fin D'étude 6 CopieMensi EyaÎncă nu există evaluări

- MAN WI v2250Document62 paginiMAN WI v2250sdjouldeÎncă nu există evaluări

- Allplan 2013 Etape SmartPartsDocument144 paginiAllplan 2013 Etape SmartPartsBraised.Mountains-Association AssociationÎncă nu există evaluări

- Raport Pfe Omar Abdelkefi&labidiDocument23 paginiRaport Pfe Omar Abdelkefi&labidiomar abdelkefiÎncă nu există evaluări

- Vowlan 001Document46 paginiVowlan 001galileo21100% (1)

- Casio FX 850 PaDocument201 paginiCasio FX 850 PaPedro Barrientos MontesÎncă nu există evaluări

- k01 000 12Document228 paginik01 000 12Nina OleinikÎncă nu există evaluări

- FR ACS580 Standard Control Program FW F A5Document594 paginiFR ACS580 Standard Control Program FW F A5Abdallah MiidouneÎncă nu există evaluări

- Rapport Fini duTP SurpacDocument44 paginiRapport Fini duTP Surpacboboyi100% (1)

- Rapport Du ProjetDocument60 paginiRapport Du ProjetLeila EladrariÎncă nu există evaluări

- Ax Series - Ax040 - Operator Manual - FR - V1.0Document62 paginiAx Series - Ax040 - Operator Manual - FR - V1.0Steev JanotÎncă nu există evaluări

- Rapport de Stage AIT ELKADI AbdellahDocument26 paginiRapport de Stage AIT ELKADI Abdellahiamabde2411Încă nu există evaluări

- Proteus - Trace de TyponDocument52 paginiProteus - Trace de TyponRomuald AHODEHINTOÎncă nu există evaluări

- Vigilohm IM400Document88 paginiVigilohm IM400El Haj BenazzouzÎncă nu există evaluări

- FR Acs480 CTRL PRG FW D A5Document536 paginiFR Acs480 CTRL PRG FW D A5Larbi LouhichiÎncă nu există evaluări

- Som MaireDocument3 paginiSom MaireminaÎncă nu există evaluări

- Wada 2016 Isl FRDocument99 paginiWada 2016 Isl FRmeryem zineÎncă nu există evaluări

- Uguide Rollei RCP Xs10 FraDocument72 paginiUguide Rollei RCP Xs10 FraDidier GeslainÎncă nu există evaluări

- Ordonnancement Multi-Critères Dans Le Cloud 2019Document63 paginiOrdonnancement Multi-Critères Dans Le Cloud 2019N AbderrahimÎncă nu există evaluări

- SFE Hela Hadil 2Document52 paginiSFE Hela Hadil 2Seif DafienÎncă nu există evaluări

- Conception Assistée Par Ordinateur: (Cours & Exercices D'application)Document4 paginiConception Assistée Par Ordinateur: (Cours & Exercices D'application)khalil labidiÎncă nu există evaluări

- Informatique ns1Document114 paginiInformatique ns1Carrey Gérard100% (1)

- Procédure de Mise en Production Basée Sur Le Concept OV 18102023Document39 paginiProcédure de Mise en Production Basée Sur Le Concept OV 18102023Mortadha SaidaniÎncă nu există evaluări

- Secrétariat: Coordination de Tâches MultiplesDocument39 paginiSecrétariat: Coordination de Tâches MultiplesOly WilliamÎncă nu există evaluări

- Memoire EmawilDocument81 paginiMemoire EmawilconstantÎncă nu există evaluări

- Gmr6160 Tableau Oe2 Niu v01 Oct17Document36 paginiGmr6160 Tableau Oe2 Niu v01 Oct17Caroline SAMSONÎncă nu există evaluări

- Rapport Pfe Finall CorrectDocument63 paginiRapport Pfe Finall CorrectFiras AjmiÎncă nu există evaluări

- Introduction À L'etl Et Application Avec OracleDocument62 paginiIntroduction À L'etl Et Application Avec OracleyazidÎncă nu există evaluări

- Section 1 InterfaceDocument52 paginiSection 1 InterfacegomesÎncă nu există evaluări

- Programmation Procédurale en CDocument202 paginiProgrammation Procédurale en CMerveille JoraÎncă nu există evaluări

- Glangine Uqac 0862N 10539Document105 paginiGlangine Uqac 0862N 10539Jean De Dieu HossouÎncă nu există evaluări

- GEENIUS User Manual V2.0 FR FrenchDocument202 paginiGEENIUS User Manual V2.0 FR FrenchAbdelali EnnouariÎncă nu există evaluări

- Bertuglia Uqac 0862 10706Document166 paginiBertuglia Uqac 0862 10706suntchou julesÎncă nu există evaluări

- Schöpfer SébastienDocument73 paginiSchöpfer Sébastienbader eddine khezamiÎncă nu există evaluări

- Systeme D'information Sur La GEDocument196 paginiSysteme D'information Sur La GELoyd EnioÎncă nu există evaluări

- 001-Syllabus ExercicesDocument113 pagini001-Syllabus ExerciceslolobeboyÎncă nu există evaluări

- Info - IEC61512-1 Bed1.0 Batch ControlDocument13 paginiInfo - IEC61512-1 Bed1.0 Batch ControlTony HuÎncă nu există evaluări

- Feuille TageDocument28 paginiFeuille Tageinfomadiay100% (1)

- Etude Outils PCADocument62 paginiEtude Outils PCAGhassane ElhihiÎncă nu există evaluări

- Stage IngénieurDocument36 paginiStage Ingénieurfatma masmoudiÎncă nu există evaluări

- Rapport Stage Perfectionnement (Mahmoud Sellami)Document71 paginiRapport Stage Perfectionnement (Mahmoud Sellami)sahraouihajer1993Încă nu există evaluări

- KUKA Load 50 FRDocument56 paginiKUKA Load 50 FRSebastien Le GrisÎncă nu există evaluări

- PICARD Olivier RapportDocument51 paginiPICARD Olivier RapportamanouÎncă nu există evaluări

- Université Du Québec À MontréalDocument95 paginiUniversité Du Québec À MontréalJean Pierre NTAYAGABIRIÎncă nu există evaluări

- Automate C200Document203 paginiAutomate C200Vaillant CartonnagesÎncă nu există evaluări

- OpenScape Business V1 Documentation Administrateur Edition 26Document1.669 paginiOpenScape Business V1 Documentation Administrateur Edition 26CSIOÎncă nu există evaluări

- Elghoul Yemna Dlala SanaDocument65 paginiElghoul Yemna Dlala SanaawatefÎncă nu există evaluări

- Cour 1 CDocument152 paginiCour 1 CMiliani AhmedÎncă nu există evaluări

- EMC2 Integrator Manual FRDocument184 paginiEMC2 Integrator Manual FRMohamed LarbiÎncă nu există evaluări

- FFGDFF Gyluy GihjetDocument24 paginiFFGDFF Gyluy GihjetayoubÎncă nu există evaluări

- TDE3Document6 paginiTDE3bicha bichaÎncă nu există evaluări

- Oc P RDocument44 paginiOc P Rayoub0% (1)

- TP BenairedDocument67 paginiTP BenairediliasbahloulÎncă nu există evaluări

- Poly Diode+Exercices CorrigesDocument81 paginiPoly Diode+Exercices CorrigesAnas HEDDOUN100% (1)

- TPapi1 0methodeCFi PDFDocument2 paginiTPapi1 0methodeCFi PDFayoubÎncă nu există evaluări

- Typedecommunicationallenbradley500et5000 150512230153 Lva1 App6891Document24 paginiTypedecommunicationallenbradley500et5000 150512230153 Lva1 App6891ayoubÎncă nu există evaluări

- Typedecommunicationallenbradley500et5000 150512230153 Lva1 App6891Document24 paginiTypedecommunicationallenbradley500et5000 150512230153 Lva1 App6891ayoubÎncă nu există evaluări

- Ammarr PfeDocument3 paginiAmmarr PfeayoubÎncă nu există evaluări

- Ammarr PfeDocument3 paginiAmmarr PfeayoubÎncă nu există evaluări

- Ammarr PfeDocument3 paginiAmmarr PfeayoubÎncă nu există evaluări

- Analyse de L'automatisme de La - RHBANOU Ahmed - 795-2Document84 paginiAnalyse de L'automatisme de La - RHBANOU Ahmed - 795-2fatiÎncă nu există evaluări

- Cours Tds Fip1a PDFDocument83 paginiCours Tds Fip1a PDFMarie MimiiÎncă nu există evaluări

- Signal PDFDocument208 paginiSignal PDFgalou123Încă nu există evaluări

- A.centrales de Mesure Nemo PDFDocument40 paginiA.centrales de Mesure Nemo PDFayoubÎncă nu există evaluări

- TD WagonnetDocument11 paginiTD WagonnetayoubÎncă nu există evaluări

- TD WagonnetDocument26 paginiTD WagonnetAbdelilah BaibihÎncă nu există evaluări

- TD WagonnetDocument26 paginiTD WagonnetAbdelilah BaibihÎncă nu există evaluări

- TP08 OnduleursDocument6 paginiTP08 OnduleursayoubÎncă nu există evaluări

- Relais The Rmi QueDocument1 paginăRelais The Rmi QuehassankchÎncă nu există evaluări

- A QCM Système Nationale de Santé - CS - SROSDocument112 paginiA QCM Système Nationale de Santé - CS - SROSasmae chadli100% (5)

- Service de Démarrage de Baie de Stockage HPE Niveau 1-A00023078freDocument4 paginiService de Démarrage de Baie de Stockage HPE Niveau 1-A00023078freOlivier DuhamelÎncă nu există evaluări

- Catalogue Techni-Contact - Broyeur de PlastiqueDocument13 paginiCatalogue Techni-Contact - Broyeur de PlastiquewidadÎncă nu există evaluări

- 2016 17.TD - td1 4.sujet Copie - InfoDocument22 pagini2016 17.TD - td1 4.sujet Copie - Infofifi foufouÎncă nu există evaluări

- Modele Gratuit de Suivi StockDocument16 paginiModele Gratuit de Suivi StockABDOURAHMANE BERETEÎncă nu există evaluări

- Combiner PDF Apercu MacDocument2 paginiCombiner PDF Apercu MacJonÎncă nu există evaluări

- A-TESE 1976 - PesquisaDocument400 paginiA-TESE 1976 - PesquisaBelchiorCosta0% (1)

- 11-Comment Tuer PompeDocument15 pagini11-Comment Tuer Pompelee marvin BilongÎncă nu există evaluări

- Cours de Formulation Master INGMATDocument154 paginiCours de Formulation Master INGMATNohad AriouaÎncă nu există evaluări

- La Scence Et La CriseDocument8 paginiLa Scence Et La CriseNicolas VantisÎncă nu există evaluări

- Formation Continue Vieillissement Et Stabilisation Des Polymeres Et ElastomeresDocument1 paginăFormation Continue Vieillissement Et Stabilisation Des Polymeres Et ElastomeresAtomer FormationÎncă nu există evaluări

- FNAC AnalyseDocument9 paginiFNAC Analyseboonaertb100% (2)

- FST Equipes Oct 2018Document4 paginiFST Equipes Oct 2018Mohamed HnaÎncă nu există evaluări

- TP UltrasonDocument8 paginiTP UltrasonZaki ZaidiÎncă nu există evaluări

- Imparfait de LDocument2 paginiImparfait de LNastja VogrincÎncă nu există evaluări

- Geometrie Analytique de L Espace Corrige Serie D Exercices 1Document6 paginiGeometrie Analytique de L Espace Corrige Serie D Exercices 1Mohamed WidadÎncă nu există evaluări

- L2 - B G 1" Examen Écrit 2 Session: PARTIE BIOLOGIE MOLECULAIRE (Note Sur 20 Durée Conseillée: 45 MN)Document3 paginiL2 - B G 1" Examen Écrit 2 Session: PARTIE BIOLOGIE MOLECULAIRE (Note Sur 20 Durée Conseillée: 45 MN)Mohamed SdikÎncă nu există evaluări

- Plomb SanitDocument31 paginiPlomb Sanitfado fifita0% (1)

- Compendium 2008 FDocument6 paginiCompendium 2008 Fyves2022sahaÎncă nu există evaluări

- Portail SNCF ManagerisDocument5 paginiPortail SNCF ManagerislamiamaziliÎncă nu există evaluări

- Presse Cours 1Document2 paginiPresse Cours 1Hélène HofbauerÎncă nu există evaluări

- 165 12092010Document18 pagini165 12092010elmoudjahid_dzÎncă nu există evaluări

- Mode Operatoire Access 2016 Page 1Document5 paginiMode Operatoire Access 2016 Page 1amoucha sarfdaÎncă nu există evaluări

- ApacheDocument31 paginiApacheAbdelmoumene BoulghalghÎncă nu există evaluări

- Activité N°3 A3 Vitesse Et DéplacementDocument2 paginiActivité N°3 A3 Vitesse Et DéplacementEmmanuel VionÎncă nu există evaluări

- COCOMODocument28 paginiCOCOMOmerde12Încă nu există evaluări

- LACROIXCity Sogexi FestilumDocument2 paginiLACROIXCity Sogexi FestilumSchwobÎncă nu există evaluări

- La Nouvelle Norme 5 Les Nouveautés Et Les EnjeuxDocument47 paginiLa Nouvelle Norme 5 Les Nouveautés Et Les EnjeuxSami JaballahÎncă nu există evaluări

- Instructions de CréationDocument4 paginiInstructions de CréationMimi DzÎncă nu există evaluări

- Modification de La Radio Yaesu FT80CDocument28 paginiModification de La Radio Yaesu FT80CHerintsalamaÎncă nu există evaluări