Documente Academic

Documente Profesional

Documente Cultură

3a Manual de Prácticas de PLC's PDF

Încărcat de

Carlos CuevasTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

3a Manual de Prácticas de PLC's PDF

Încărcat de

Carlos CuevasDrepturi de autor:

Formate disponibile

“Ciencia, Tecnología y Cultura al servicio del Ser Humano

Ingeniería de Manufactura

Prácticas de PLC’s y Sensores Industriales

ÍNDICE

Práctica Intro: Reglamento del lab., Fotos y datos de los equipos.

Ej. 1 y 2 del TP-301

Práctica 1: Conversión entre Sistemas numéricos.

Ej.’s teóricos

Práctica 2: Identificación y aplicaciones industriales de Sensores.

Reed switch, magnético, inductivo, capacitivo, óptico.

Práctica 3: Función identidad (de Asignación).

Ej.3 del TP-301

Práctica 4: Función inversora (negación) “NOT”.

Ej.4 del TP-301

Práctica 5: Función “Y”.

Ej.5 del TP-301

Practica 6: Función “OR”.

Ej.6 del TP-301

Práctica 7: Función “X-OR” (O Exclusiva).

(Ej.7 y 8 del TP-301)

--------------------------------------------------------------------------

Práctica 8: M.P.P – Mando con Paro prioritario, Memorización / Flip-Flop SR.

Ej.10 del TP-301

Práctica 9: M.M.P – Mando con Marcha Prioritaria, Memorización / Flip-Flop RS.

Ej.9 del TP-301

Práctica 9A: Flancos Ascendente “R_Trig” y Descendente “F_Trig”.

Ej.11 del TP-301

Práctica 10: Sistemas secuenciales de control.

Ej.15 (y 16) del TP-301

Práctica 11: Temporizadores.

Ej.12, 13 y 14 del TP-301

Práctica 12: Contadores.

Ej.17 del TP-301

Práctica 12A: Comparadores.

Ej.’s

Bibliografía.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 1 de 56

“Ciencia, Tecnología y Cultura al servicio del Ser Humano

Ingeniería en Manufactura

MATERIA: SEMESTRE:

C.N.O. III - PLC’s y Sensores Industriales V

TEMA: UNIDAD:

Sistemas de Numeración. I

No. PRACTICA: NOMBRE:

1 Conversión entre Sistemas numéricos.

Tiempo estimado de realización. Aprobado por la micro academia de:

2.5 hrs. MicroAcademia de PLC’s y Sensores Ind.

Fecha: 11 de Agosto de 2015

I. OBJETIVOS:

Conocer los sistemas numéricos que manejan los PLC’s y las conversiones

que hay entre los mismos.

II. MARCO TEÓRICO:

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 2 de 56

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 3 de 56

III. RECURSOS MATERIALES UTILIZADOS (Por mesa):

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 4 de 56

No. Clave Cantidad Unidad Descripción del Material

N/A N/A N/A N/A N/A

N/A N/A N/A N/A N/A

N/A N/A N/A N/A N/A

IV. HERRAMIENTAS Y EQUIPO (Por mesa):

No. Clave Cantidad Unidad Descripción del Equipo

N/A N/A N/A N/A N/A

N/A N/A N/A N/A N/A

N/A N/A N/A N/A N/A

V. DESARROLLO O PROCEDIMIENTO:

1) Responda los siguientes ejercicios:

(345566)8 = ( )2

(11100000111)2 = ( )10

(345566)8 = ( )10

(34556688)10 = ( )16

(987654321)16 = ( )8

(345566)8 = ( )2

(A34C5D566)16 = ( )2

(345566)8 = ( )16

(345561176)8 = ( )2

(1100110011)2 = ( )16

VI. ANEXOS (figuras, diagramas, esquemas)

N/A

VII RECOMENDACIONES Y CUESTIONARIO:

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 5 de 56

Por su seguridad y de los demás es importante que tome en cuenta lo

siguiente:

a) Toda fuente de energía es peligrosa.

b) Al energizar el compresor no tome las puntas del conector o adaptador

de corriente eléctrica.

c) Antes d e abrir la válvula reguladora de presión del compresor,

asegúrese de que no existen mangueras sueltas, ni en el compresor,

ni en el distribuidor de presión.

d) Revise que no existen mangueras sueltas después de la unidad de

mantenimiento del tablero, cada vez que abra la válvula de paso.

e) Evite bromear o jugar con el equipo mientras trabaja.

f) Consulte y respete el reglamento de uso del laboratorio.

1.- Investigue la conversión de los sistemas y dé un ejemplo detallado de la

conversión.

octal a decimal

decimal a octal.

hexadecimal a decimal.

decimal a hexadecimal.

octal a hexadecimal

hexadecimal a octal.

VIII. BIBLIOGRAFÍA:

Título: Manual de Trabajo TP-301

Autor: Festo Didactic

Editorial: Festo Didactic

Año: 1999

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 6 de 56

“Ciencia, Tecnología y Cultura al servicio del Ser Humano

Ingeniería en Manufactura

MATERIA: SEMESTRE:

C.N.O. III - PLC’s y Sensores Industriales V

TEMA: UNIDAD:

Sensores.de Proximidad. I

No. PRACTICA: NOMBRE:

2 Identificación y aplicaciones industriales

de Sensores.

Tiempo estimado de realización. Aprobado por la micro academia de:

2.5 hrs. MicroAcademia de PLC’s y Sensores Ind.

Fecha: 11 de Agosto de 2015

I. OBJETIVO:

Aprender las características y funcionamiento de los sensores industriales,

así como conocer sus campos de aplicación.

II. MARCO TEÓRICO:

Los Sensores son dispositivos utilizados para traducir variables físicas

(temperatura, distancia, presión, etc.) a un valor más fácil de evaluar,

típicamente en una señal eléctrica (voltaje, resistencia, frecuencia, etc.).

Los sensores de proximidad son utilizados para detectar objetos, sin contacto

y los hay de:

Tipo A. Señal de salida binaria (ON / OFF)

Tipo B. Señal de salida por trenes de pulso, incrementales de longitud y

rotativos.

Tipo C. Señal de salida analógicade muy bajo nivel (débil), debido a

que no cuentan con amplificador integrado, ni conversión electrónica.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 7 de 56

Tipo D. Señal de salida analógica con conversión electrónica integrada

(0 a 10 v, 4 a 20 mA, etc.) por lo que pueden ser conectados

directamente a algún equipo.

Tipo E. Señal de salida estandarizada (RS 232-C, RS 485, etc.) con

capacidad para conectarse a bus de campo (As-i, Profibus, etc.).

Por el tipo de tecnología utilizada.

Símbolos.

Código de colores para los cables de los sensores binarios.

1. Café. Alimentación (+).

2. Azul. Alimentación (-).

3. Negro. Contacto NA.

4. Blanco. Contacto NC:

Conexión de los sensores binarios.

24v DC 24v DC

+ 18 to 30 Volts DC

+ 18 to 30 Volts DC

Output Output

0V 0V

0v 0v

Tipo PNP Tipo NPN

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 8 de 56

III. RECURSOS MATERIALES UTILIZADOS:(consumibles)

No. Clave Cantidad Unidad Descripción del Material

1 1 Lote Cables con banana

2 N/A N/A N/A N/A

3 N/A N/A N/A N/A

4 N/A N/A N/A N/A

5 N/A N/A N/A N/A

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 9 de 56

IV. HERRAMIENTAS Y EQUIPO:

No. Clave Cantidad Unidad Descripción del Equipo

1 167055 1 Pza. Sensor magnético

2 177464 1 Pza. Sensor inductivo

3 177470 1 Pza. Sensor capacitivo

4 167166 1 Pza. Sensor óptico

5 184118 1 Pza. Sensor ultrasónico

6 162416 1 Pza. Fuente de alimentación de 24V

7 kit Laminillas de diferentes materiales

8 Pza. Base de Corredera de posicionado

9 530-312 1 Pza. Calibrador Vernier

10 N/A N/A N/A N/A

11 N/A N/A N/A N/A

V. DESARROLLO O PROCEDIMIENTO:

1) Verifique los sensores que se proporcionan en laboratorio (tal como en la

imagen de abajo) e identifique los sensores físicos según su simbología,

conéctelos a voltaje y pruebe sus respectivos atributos con diferentes

materiales, escriba sus conclusiones para cada uno. Investigue y proponga

aplicaciones industriales concretas.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 10 de 56

VI. ANEXOS:

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 11 de 56

VII. RECOMENDACIONES Y CUESTIONARIO:

Por su seguridad y de los demás es importante que tome en cuenta lo

siguiente:

1) Toda fuente de energía es peligrosa.

2) Asegúrese de conectar el equipo al voltaje requerido, de acuerdo con su

placa de datos.

3) Al energizar el equipo no tome las puntas del conector o adaptador de

corriente.

4) Antes de abrir la válvula reguladora de presión del compresor, asegure

que no existen mangueras sueltas ni en el compresor ni en el distribuidor

de presión.

5) Revise que no existen mangueras sueltas después de la unidad de

mantenimiento cada vez que abra la válvula de paso.

6) Evite bromear o jugar con el equipo mientras trabaja.

7) Consulte el reglamento de uso de laboratorios.

De respuesta a las siguientes preguntas:

1) En la página del fabricante obtenga las hojas de datos técnicos de cada

uno de los sensores utilizados.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 12 de 56

2) Haga una tabla mostrando cinco de las características sobresalientes de

cada uno de los sensores.

3) Haga una tabla comparativa mostrando los campos de aplicación de cada

uno de los sensores.

VIII. BIBLIOGRAFÍA:

Título: Manual de ejercicios FP-1110

Autor: FestoDidactic

Editorial: FestoDidactic

Año: 1991

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 13 de 56

“Ciencia, Tecnología y Cultura al servicio del Ser Humano

Ingeniería en Manufactura

MATERIA: SEMESTRE:

C.N.O. III - PLC’s y Sensores Industriales V

TEMA: UNIDAD:

Lógica. II

No. PRÁCTICA: NOMBRE:

3 Función Identidad.

Tiempo estimado de realización. Aprobado por la micro academia de:

2.5 hrs. MicroAcademia de PLC’s y Sensores Ind.

Fecha: 11 de Agosto de 2015

IX. OBJETIVO:

El Alumno será capaz comprender la actuación de una salida de PLC, realizar

la función de asignación lógica con un PLC, así como crear un programa de

PLC según IEC 1131-3.

X. MARCO TEÓRICO:

Todo control lógico programable tiene un cierto número de entradas y salidas,

a través de las cuales se conectan los sensores y actuadores.

La función de identidad, también llamada función de asignación, permite que

el estado de una señal de entrada sea transmitido directamente al estado de

una salida del PLC.EL comportamiento puede describirse claramente con la

ayuda de una tabla de funciones, que lo representa por una entrada E1 y una

salida Q2 en la siguiente tabla:

%IX1 %QX2

0 0

1 1

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 14 de 56

XI. RECURSOS MATERIALES UTILIZADOS: (consumibles)

Pieza Clave Cantidad Descripción del Material (por tablero)

1 1 Extensión eléctrica

2 37693X Lote Cable universal con clavija de 4mm

3

4

5

XII. HERRAMIENTAS Y EQUIPO:

Pieza Clave Cantidad Descripción del Equipo (por tablero)

1 1 PC con Simatic Manager S7

2 1 Control Lógico Programable

162416 1 Fuente de alimentación de sobremesa 24V

3 539006 Adaptador para PC MPI Simatic S7 con cable usb

4 162231 1 Unidad de conexión universal digital (SysLink)

5 162242 1 Unidad para entrada de señales eléctricas

6 162244 1 Unidad de indicación

7

8

9

10

XIII. DESARROLLO O PROCEDIMIENTO:

El accionamiento de un pulsador (S1) hace que se encienda la lámpara (H1).

La lámpara debe de permanecer iluminada mientras el pulsador se halle

accionado.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 15 de 56

2) Trace el esquema del circuito eléctrico.

3) Complete la tabla de funciones (o tabla de verdad) y escriba su ecuación

booleana del ejercicio.

S1 H1

0

1

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 16 de 56

4) Declare las variables que serán utilizadas en el PLC, llenando la tabla

siguiente.

Denominación Tipo de Dato Dirección Comentario

5) Formulación del programa del PLC en lenguaje de escalera.

6) Realice el programa en el administrador Simatic S7.

a. Cargue el programa en el PLC

b. Pruébelo, accionando el pulsador.

c. Haga los ajustes necesarios hasta que funcione adecuadamente.

d. Documente los resultados.

XIV. ANEXOS:

N/A

XV. RECOMENDACIONES Y CUESTIONARIO:

Por su seguridad y de los demás es importante que tome en cuenta lo

siguiente:

8) Toda fuente de energía es peligrosa.

9) Asegúrese de conectar el equipo al voltaje requerido, de acuerdo con su

placa de datos.

10) Al energizar el equipo no tome las puntas del conector o adaptador de

corriente.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 17 de 56

11) Antes de abrir la válvula reguladora de presión del compresor, asegure

que no existen mangueras sueltas ni en el compresor ni en el distribuidor

de presión.

12) Revise que no existen mangueras sueltas después de la unidad de

mantenimiento cada vez que abra la válvula de paso.

13) Evite bromear o jugar con el equipo mientras trabaja.

14) Consulte el reglamento de uso de laboratorios.

Responda las siguientes preguntas:

4) ¿Cuál es el comportamiento de una salida programada como no-

memorizante, si deja de aplicarse la señal de entrada?

5) Describa el diseño básico de un módulo de salida.

XVI. BIBLIOGRAFÍA:

Título: Controles Lógicos Programables TP-301

Autor: Festo Didactic

Editorial: Festo Didactic

Año: 2002

Título: Programmable Logic Controllers

Autor: Webb & Reis

Editorial: Prentice Hall

Año: 1999 4th Ed.

Título: Simatic Manager S7 software

Autor: Siemens

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 18 de 56

“Ciencia, Tecnología y Cultura al servicio del Ser Humano

Ingeniería en Manufactura

MATERIA: PLCs y sensores SEMESTRE: Quinto

TEMA: Lógica combinacional UNIDAD: II

No. PRACTICA: 4 NOMBRE: Función inversora

Tiempo estimado de realización. Aprobado por la micro academia de:

3 horas PLCs y sensores

Fecha:

XVII. OBJETIVO:

El alumno conocerá los fundamentos del álgebra booleana y será capaz de

resolver y simplificar sistemas de lógica combinacional.

XVIII. MARCO TEORICO:

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 19 de 56

XIX. RECURSOS MATERIALES UTILIZADOS:

1 PLC Siemens 313C

1 sensor inductivo

1 cilindro de doble efecto

1 electrválvula biestable

1 electroválvula monoestable

1 indicador luminoso

XX. HERRAMIENTAS Y EQUIPO:

Computadora con paquete de Step 7 instalado.

XXI. DESARROLLO O PROCEDIMIENTO:

Cuando un sensor inductivo detecte la presencia de una placa metálica, se

apagará un indicador luminoso y se retraerá el vástago de un cilindro de doble

efecto, al dejar de detectar regresará a su posición inicial y la luz se

encenderá. Utilice:

a) Una válvula de simple efecto.

b) Una válvula de doble efecto.

XXII. ANEXOS:

VER ANEXOS ADJUNTOS A ESTA PRACTICA.

XXIII. RECOMENDACIONES Y CUESTIONARIO:

Esta practica se realiza en el laboratorio de PLCs y sensores, por lo que se

recomienda conocer el reglamento del laboratorio. Investigue la reducción de

funciones booleanas mediante miniterminos y maxitérminos en un libro de

matemáticas discretas o electrónica digital.

XXIV. BIBLIOGRAFIA:

Programmable Logic Controllers: Principles and Applications

J. Webb y R. Reis (1999)

Prentice Hall

Controles Lógicos Programables - Manual de Trabajo TP301-2000

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 20 de 56

Festo

Festo Didactic

Ingeniería de Control

Bolton William

Alfaomega

Sensores y Acondicionadores de Señal

Pallás Ramón Areny (2002)

Alfa omega-Marcombo

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 21 de 56

“Ciencia, Tecnología y Cultura al servicio del Ser Humano

Ingeniería en Manufactura

MATERIA: PLCs y sensores SEMESTRE: Quinto

TEMA: Lógica combinacional UNIDAD: II

No. PRACTICA: 5 NOMBRE: Función ‘Y’

Tiempo estimado de realización. Aprobado por la micro academia de:

3 horas PLCs y sensores

Fecha:

XXV. OBJETIVO:

El alumno conocerá los fundamentos del álgebra booleana y será capaz de

resolver y simplificar sistemas de lógica combinacional.

XXVI. MARCO TEORICO:

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 22 de 56

XXVII. RECURSOS MATERIALES UTILIZADOS:

1 PLC Siemens 313C

1 sensor reed

1 sensor de barrera de luz

1 sensor ultrasónico

1 cilindro de simple efecto

1 electroválvula biestable

1 electroválvula monoestable

1 indicador acústico

XXVIII. HERRAMIENTAS Y EQUIPO:

Computadora con paquete deStep 7 instalado.

XXIX. DESARROLLO O PROCEDIMIENTO:

Cuando un sensor reed, otro de barrera de luz y otro ultrasónico detecten al

mismo tiempo la presencia de materiales adecuados, se encenderá un

indicador acústico y saldrá el vástago de un cilindro de simple efecto durante

el tiempo que detecten, al dejar de detectar regresará a su posición inicial.

Realice el ejercicio con:

a) Una válvula de simple efecto.

b) Una válvula de doble efecto.

XXX. ANEXOS:

VER ANEXOS ADJUNTOS A ESTA PRACTICA.

XXXI. RECOMENDACIONES Y CUESTIONARIO:

Esta practica se realiza en el laboratorio de PLCs y sensores, por lo que se

recomienda conocer el reglamento del laboratorio. Si el fotware del PLC lo permite,

cambie la programación escalera a diagrama de bloques.

XXXII. BIBLIOGRAFIA:

Programmable Logic Controllers: Principles and Applications

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 23 de 56

J. Webb y R. Reis (1999)

Prentice Hall

Controles Lógicos Programables - Manual de Trabajo TP301-2000

Festo

FestoDidactic

Ingeniería de Control

Bolton William

Alfaomega

Sensores y Acondicionadores de Señal

Pallás Ramón Areny (2002)

Alfa omega-Marcombo

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 24 de 56

“Ciencia, Tecnología y Cultura al servicio del Ser Humano

Ingeniería en Manufactura

MATERIA: PLCs y sensores SEMESTRE: Quinto

TEMA: Lógica combinacional UNIDAD: II

No. PRACTICA: 6 NOMBRE: Función ‘O’

Tiempo estimado de realización. Aprobado por la micro academia de:

3 horas PLCs y sensores

Fecha:

XXXIII. OBJETIVO:

El alumno conocerá los fundamentos del álgebra booleana y será capaz de

resolver y simplificar sistemas de lógica combinacional.

XXXIV. MARCO TEORICO:

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 25 de 56

XXXV. RECURSOS MATERIALES UTILIZADOS:

1 PLC Siemens 313C

2 sensores reed

2 sensores inductivos

2 sensores ultrasónicos

1 indicador acústico

1 indicador luminoso

XXXVI. HERRAMIENTAS Y EQUIPO:

Computadora con paquete de Step 7 instalado.

XXXVII. DESARROLLO O PROCEDIMIENTO:

Cuando alguno de 6 sensores o una combinación de ellos (Limit switch, Reed,

Capacitivo, Inductivo, Ultrasónico y Óptico retrorreflectivo) detecten al mismo tiempo

la presencia de materiales adecuados, se encenderá un indicador acústico y óptico al

mismo tiempo.

XXXVIII. ANEXOS:

VER ANEXOS ADJUNTOS A ESTA PRACTICA.

XXXIX. RECOMENDACIONES Y CUESTIONARIO:

Esta practica se realiza en el laboratorio de PLCs y sensores, por lo que se

recomienda conocer el reglamento del laboratorio. Si el fotware del PLC lo permite,

cambie la programación escalera a lista de instrucciones.

XL. BIBLIOGRAFIA:

Programmable Logic Controllers: Principles and Applications

J. Webb y R. Reis (1999)

Prentice Hall

Controles Lógicos Programables - Manual de Trabajo TP301-2000

Festo

Festo Didactic

Ingeniería de Control

Bolton William

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 26 de 56

Alfaomega

Sensores y Acondicionadores de Señal

Pallás Ramón Areny (2002)

Alfa omega-Marcombo

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 27 de 56

“Ciencia, Tecnología y Cultura al servicio del Ser Humano

Ingeniería en Manufactura

MATERIA: PLC y Sensores. SEMESTRE: Quinto

TEMA: Lógica Combinacional. UNIDAD: II

No. PRACTICA: 7 NOMBRE: X-OR (O Exclusiva).

Tiempo estimado de realización. Aprobado por la micro academia de:

1.5 horas PLC y sensores

Fecha: 10-Agosto-2015

XLI. OBJETIVO:

El alumno será capaz de realizar la función XOR u OR Exclusiva con un PLC.

XLII. MARCO TEORICO:

La función OR exclusiva

Si sólo una de las señales de entrada conectadas se encuentra en 1, el

resultado o salida, también será uno. Solamente si las dos señales de entrada

conectadas son iguales, es decir, dos ceros o dos unos, el resultado será

también cero.

La tabla de verdad siguiente establece las señales para la conexión OR

exclusiva.

E1 E2 S1

0 0 0

0 1 1

1 0 1

1 1 0

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 28 de 56

XLIII. RECURSOS MATERIALES UTILIZADOS: (consumibles)

No aplica.

XLIV. HERRAMIENTAS Y EQUIPO:

Cantidad Descripción

1 Control Lógico Programable.

1 Cable de unión de conexión

1 Unidad de conexión

1 Unidad de mantenimiento

1 Distribuidor

1 Rotic

1 Electroválvula 5/2 vías

2 Sensores inductivos

1 Entrada de señales eléctricas

XLV. DESARROLLO O PROCEDIMIENTO:

Cuando los 2 sensores cumplen con la lógica de la función X-OR se moverá

un actuador de giro limitado (rotic) hacia el lado derecho, al dejar de detectar

lo hará al lado izquierdo.

Desarrollar lo siguiente:

1. Trazado del esquema del circuito y montaje del equipo. (Anexo 2)

2. Declaración de las variables del programa del PLC. (Anexo 3)

3. Formulación del programa de PLC en uno de los diversos lenguajes de

programación. (Anexo 4)

4. Verificación y puesta a punto del programa de PLC y del sistema.

XLVI. ANEXOS:

Anexo 1 Diagrama Neumático

B1

4 2

Y1 Y2

5 3

1

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 29 de 56

Anexo 2 Trazado del esquema del circuito y montaje del equipo

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 30 de 56

Anexo 3 Declaración de las variables del programa del PLC

Denominación Dirección Tipo de Dato Comentario

Anexo 4 Formulación del programa de PLC en uno de los lenguajes de

programación.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 31 de 56

XLVII. RECOMENDACIONES Y CUESTIONARIO:

Revise las conexiones neumáticas antes de alimentar el circuito con aire,

recuerde que la presión es de 6 bares. Evite accidentes.

La electricidad puede ocasionar descargas eléctricas, quemaduras o la muerte

si se maneja sin precaución, evite tocar conexiones eléctricas cuando el

circuito se encuentre energizado.

Evite accidentes respetando las medidas de seguridad del laboratorio.

1. Completa la tabla de funciones

S1 S2 Y1 Y2

0 0

0 1

1 0

1 1

2. Determina la ecuación booleana asociada a la tabla anterior

XLVIII. BIBLIOGRAFIA:

Controles Lógicos Programables FESTO. Nivel Básico. TP-301/2000. Manual de

Trabajo.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 32 de 56

“Ciencia, Tecnología y Cultura al servicio del Ser Humano

Ingeniería en Manufactura

MATERIA: PLC y sensores. SEMESTRE: Quinto

TEMA: Lógica secuencial UNIDAD: II

No. PRACTICA: 8 NOMBRE: MPP

Tiempo estimado de realización. Aprobado por la micro academia de:

1.5 horas PLC y sensores

Fecha: 10-Agosto-2015

XLIX. OBJETIVO:

Conocer como activar y memorizar una salida de un PLC.

Ser capaz de entender los bloques de función según la IEC 61131-3.

Ser capaz de utilizar los bloques de función estándar flip-flop SR y flip-flop RS.

L. MARCO TEORICO:

Las operaciones memorizantes forman parte de las operaciones elementales

de un PLC y se aplican en caso de que deba memorizarse el estado de una

señal de corta duración. Ejemplos típicos de operaciones memorizantes son la

activación y desactivación de señales de salida. Para la realización de las

funciones de memorización se dispone de un bloque de funciones SR y RS.

LI. RECURSOS MATERIALES UTILIZADOS: (consumibles)

No aplica

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 33 de 56

LII. HERRAMIENTAS Y EQUIPO:

Cantidad Descripción

1 Control Lógico Programable.

1 Cable de unión de conexión

1 Unidad de conexión

1 Entrada de señales eléctricas

1 Botonera

1 Dispositivo indicador (lámpara)

LIII. DESARROLLO O PROCEDIMIENTO:

Cuando se presione un botón pulsador B1 se encenderá un indicador

luminoso H1, al presionar un segundo botón pulsador B2 se apagará, en dado

caso que se presionen al mismo tiempo no debe de prender la lámpara.

Desarrollar lo siguiente:

1. Trazado del esquema del circuito y montaje del equipo. (Anexo 1)

2. Declaración de las variables del programa del PLC. (Anexo 2)

3. Formulación del programa de PLC en uno de los diversos lenguajes de

programación. (Anexo 3)

4. Verificación y puesta a punto del programa de PLC y del sistema.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 34 de 56

LIV. ANEXOS:

Anexo 1 Trazado del esquema del circuito y montaje del equipo

Anexo 2 Declaración de las variables del programa del PLC

Denominación Dirección Tipo de Dato Comentario

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 35 de 56

Anexo 3 Formulación del programa de PLC en uno de los lenguajes de

programación.

LV. RECOMENDACIONES Y CUESTIONARIO:

Revise las conexiones neumáticas antes de alimentar el circuito con aire,

recuerde que la presión es de 6 bares. Evite accidentes.

La electricidad puede ocasionar descargas eléctricas, quemaduras o la muerte

si se maneja sin precaución, evite tocar conexiones eléctricas cuando el

circuito se encuentre energizado.

Evite accidentes respetando las medidas de seguridad del laboratorio.

1. La salida H1 ¿debe activarse como memorizante o no-memorizante?

LVI. BIBLIOGRAFIA:

Controles Lógicos Programables FESTO. Nivel Básico. TP-301/2000. Manual de

Trabajo.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 36 de 56

“Ciencia, Tecnología y Cultura al servicio del Ser Humano

Ingeniería en Manufactura

MATERIA: PLC y Sensores. SEMESTRE: Quinto

TEMA: Lógica Secuencial UNIDAD: II

No. PRACTICA: 9 NOMBRE: MMP

Tiempo estimado de realización. Aprobado por la micro academia de:

3 horas PLC y sensores

Fecha: 10-Agosto-2015

LVII. OBJETIVO:

El alumno será capaz de diseñar y representar sistemas secuenciales de

control simples.

LVIII. MARCO TEORICO:

Los sistemas de control secuencial describen procesos que suceden en varias

etapas claramente separadas.

La transición de una etapa a la siguiente depende del estado del proceso. El

proceso puede derivarse en procesos parciales en relación con el estado del

proceso establecido.

Por lo tanto, el programa de un sistema de control secuencial debe cumplir

tres funciones básicas:

Acciones ejecutivas: Activación y desactivación de

salidas.

Etapa Activación y desactivación de

memorias.

Activación y arranque de

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 37 de 56

temporizadores y contadores.

Acciones Interrogación de entradas y

interrogativas: memorias.

Interrogación de

Condiciones de temporizadores.

transición Interrogación de contadores

(condiciones de

habilitación de etapa)

Establecimiento de Selección del recorrido.

recorrido para la Seguimiento de recorridos en

continuación del paralelo.

programa.

Derivaciones

LIX. RECURSOS MATERIALES UTILIZADOS: (consumibles)

No aplica

LX. HERRAMIENTAS Y EQUIPO:

Cantidad Descripción

1 Control Lógico Programable.

1 Cable de unión de conexión

1 Unidad de conexión

1 Entrada de señales eléctricas

1 Botonera

1 Dispositivo indicador (lámpara)

LXI. DESARROLLO O PROCEDIMIENTO:

Cuando se presione un botón se encenderá un indicador luminoso, al

presionar un segundo botón se apagará, en dado caso que se presionen al

mismo tiempo debe de prender la lámpara.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 38 de 56

Desarrollar lo siguiente:

5. Trazado del esquema del circuito y montaje del equipo. (Anexo 1)

6. Declaración de las variables del programa del PLC. (Anexo 2)

7. Formulación del programa de PLC en uno de los diversos lenguajes de

programación. (Anexo 3)

8. Verificación y puesta a punto del programa de PLC y del sistema.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 39 de 56

LXII. ANEXOS:

Anexo 1 Trazado del esquema del circuito y montaje del equipo

Anexo 2 Declaración de las variables del programa del PLC

Denominación Dirección Tipo de Dato Comentario

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 40 de 56

Anexo 3 Formulación del programa de PLC en uno de los lenguajes de

programación.

LXIII. RECOMENDACIONES Y CUESTIONARIO:

Revise las conexiones neumáticas antes de alimentar el circuito con aire,

recuerde que la presión es de 6 bares. Evite accidentes.

La electricidad puede ocasionar descargas eléctricas, quemaduras o la muerte

si se maneja sin precaución, evite tocar conexiones eléctricas cuando el

circuito se encuentre energizado.

Evite accidentes respetando las medidas de seguridad del laboratorio.

1. Cuál es la función de la activación de un paso que no genera ningún movimiento

en la etapa de potencia. (del Ej. 15 del manual de Festo)

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 41 de 56

2. ¿Qué pasa en el programa, si alguno de los pasos de control son activados como

no memorizantes?

3. ¿Si el PLC tiene una forma de funcionamiento en tiempo real, como es posible

generar una secuenciación con un programa?

LXIV. BIBLIOGRAFIA:

Controles Lógicos Programables FESTO. Nivel Básico. TP-301/2000. Manual de

Trabajo.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 42 de 56

“Ciencia, Tecnología y Cultura al servicio del Ser Humano

Ingeniería en Manufactura

MATERIA: PLC y Sensores. SEMESTRE: Quinto

TEMA: Lógica Secuencial UNIDAD: II

No. PRACTICA: 10 NOMBRE: Sistemas secuenciales de

control

Tiempo estimado de realización. Aprobado por la micro academia de:

2.0 horas PLC y sensores

Fecha: 10-Agosto-2015

LXV. OBJETIVO:

Ser capaz de diseñar y representar sistemas secuenciales de control.

LXVI. MARCO TEORICO:

Los sistemas de control secuencial describen procesos que suceden en varias

etapas claramente separadas.

La transición de una etapa a la siguiente depende del estado del proceso. El

proceso puede derivarse en procesos parciales en relación con el estado del

proceso establecido.

Por lo tanto, el programa de un sistema de control secuencial debe cumplir

tres funciones básicas:

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 43 de 56

Acciones ejecutivas: Activación y desactivación de

salidas.

Etapa Activación y desactivación de

memorias.

Activación y arranque de

temporizadores y contadores.

Acciones Interrogación de entradas y

interrogativas: memorias.

Interrogación de

Condiciones de temporizadores.

transición Interrogación de contadores

(condiciones de

habilitación de etapa)

Establecimiento de Selección del recorrido.

recorrido para la Seguimiento de recorridos en

continuación del paralelo.

programa.

Derivaciones

LXVII. RECURSOS MATERIALES UTILIZADOS: (consumibles)

No aplica

LXVIII. HERRAMIENTAS Y EQUIPO:

Cantidad Descripción

1 Control Lógico Programable.

1 Cable de unión de conexión

1 Unidad de conexión

1 Entrada de señales eléctricas

1 Botonera

1 Dispositivo indicador (lámpara)

2 Cilindro doble efecto

2 Electroválvula 5/2 monoestable

5 Sensores de proximidad

LXIX. DESARROLLO O PROCEDIMIENTO:

Un transportador de rodillos es supervisado por un sensor de proximidad B1,

para comprobar si hay un empaque presente. Si es este el caso, el paquete es

empujado por un cilindro 1.0 (cilindro de elevación) y a continuación es

transferido a otro transportador por medio del cilindro 2.0 (cilindro de

transferencia).

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 44 de 56

El cilindro 1.0 debe retroceder primero, seguido del cilindro 2.0. Los cilindros

avanzan y retroceden por medio de electroválvulas (bobina Y1 e Y2). Las

posiciones del cilindro se supervisan por medio de los interruptores de

proximidad B2 a B5.

En el lado de la alimentación, los paquetes han sido previamente dispuestos

de tal forma que llegan al dispositivo de alimentación individualmente.

Desarrollar lo siguiente:

9. Trazado del esquema del circuito y montaje del equipo. (Anexo 1)

10. Declaración de las variables del programa del PLC. (Anexo 2)

11. Formulación del programa de PLC en uno de los diversos lenguajes de

programación. (Anexo 3)

12. Verificación y puesta a punto del programa de PLC y del sistema.

LXX. ANEXOS:

Anexo 1 Trazado del esquema del circuito eléctrico y neumático, así como

montaje del equipo

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 45 de 56

Anexo 2 Declaración de las variables del programa del PLC

Denominación Dirección Tipo de Dato Comentario

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 46 de 56

Anexo 3 Formulación del programa de PLC en uno de los lenguajes de

programación.

LXXI. RECOMENDACIONES Y CUESTIONARIO:

Revise las conexiones neumáticas antes de alimentar el circuito con aire,

recuerde que la presión es de 6 bares. Evite accidentes.

La electricidad puede ocasionar descargas eléctricas, quemaduras o la muerte

si se maneja sin precaución, evite tocar conexiones eléctricas cuando el

circuito se encuentre energizado.

Evite accidentes respetando las medidas de seguridad del laboratorio.

1. ¿Qué sucede si una de las etapas no se activa?

LXXII. BIBLIOGRAFIA:

Controles Lógicos Programables FESTO. Nivel Básico. TP-301/2000. Manual de

Trabajo.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 47 de 56

“Ciencia, Tecnología y Cultura al servicio del Ser Humano

Ingeniería en Manufactura

MATERIA: PLC y Sensores. SEMESTRE: Quinto

TEMA: Lógica Secuencial UNIDAD: II

No. PRACTICA: 11 NOMBRE: Temporizadores

Tiempo estimado de realización. Aprobado por la micro academia de:

2.0 horas PLC y sensores

Fecha: 10-Agosto-2015

LXXIII. OBJETIVO:

Ser capaz de realizar un retardo a la desconexión o la conexión de una señal

utilizando los temporizadores que maneja el software.

LXXIV. MARCO TEORICO:

En cualquier plc por lo menos existen los siguientes temporizadores:

TON :retardo a la conexión

TOFF: Retardo a la desconexión.

LXXV. RECURSOS MATERIALES UTILIZADOS: (consumibles)

No aplica

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 48 de 56

LXXVI. HERRAMIENTAS Y EQUIPO:

Cantidad Descripción

1 Control Lógico Programable.

1 Cable de unión de conexión

1 Unidad de conexión

1 Entrada de señales eléctricas

1 Botonera

1 Cilindro de simple efecto

1 Electroválvula 5/2 monoestable

2 Sensores de proximidad

LXXVII. DESARROLLO O PROCEDIMIENTO:

Una pieza debe marcarse accionando un pulsador (S1), para asegurar que el

ciclo de marcado no se ponga en marcha inadvertidamente, deberá

mantenerse presionado el pulsador durante más de 3 segundos. La posición

del cilindro 1.0 se establece por medio de los interruptores de proximidad

B1(retraído) y B2 (extendido).

Desarrollar lo siguiente:

13. Trazado del esquema del circuito y montaje del equipo. (Anexo 1)

14. Declaración de las variables del programa del PLC. (Anexo 2)

15. Formulación del programa de PLC en uno de los diversos lenguajes de

programación. (Anexo 3)

16. Verificación y puesta a punto del programa de PLC y del sistema.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 49 de 56

LXXVIII. ANEXOS:

Anexo 1 Trazado del esquema del circuito eléctrico y neumático, así como

montaje del equipo

Anexo 2 Declaración de las variables del programa del PLC

Denominación Dirección Tipo de Dato Comentario

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 50 de 56

Anexo 3 Formulación del programa de PLC en uno de los lenguajes de

programación.

LXXIX. RECOMENDACIONES Y CUESTIONARIO:

Revise las conexiones neumáticas antes de alimentar el circuito con aire,

recuerde que la presión es de 6 bares. Evite accidentes.

La electricidad puede ocasionar descargas eléctricas, quemaduras o la muerte

si se maneja sin precaución, evite tocar conexiones eléctricas cuando el

circuito se encuentre energizado.

Evite accidentes respetando las medidas de seguridad del laboratorio.

1. El ciclo de marcado ya se ha iniciado. Si no se suelta el pulsador, ¿Qué efectos

tiene en la ejecución del programa?.

LXXX. BIBLIOGRAFIA:

Controles Lógicos Programables FESTO. Nivel Básico. TP-301/2000. Manual de

Trabajo.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 51 de 56

“Ciencia, Tecnología y Cultura al servicio del Ser Humano

Ingeniería en Manufactura

MATERIA: PLC y Sensores. SEMESTRE: Quinto

TEMA: Lógica Secuencial UNIDAD: II

No. PRACTICA: 12 NOMBRE: contadores

Tiempo estimado de realización. Aprobado por la micro academia de:

2.0 horas PLC y sensores

Fecha: 10-Agosto-2015

LXXXI. OBJETIVO:

Ser capaz de realizar ciclos de conteo por medio de la utilización de los

módulos de función estándar CTU y CTD.

LXXXII. MARCO TEORICO:

Los ciclos de conteo forman parte de de las operaciones básicas de un PLC.

CTU:contador incremental

CTD: contador decremental

CTUD:contador incremental/decremental

LXXXIII. RECURSOS MATERIALES UTILIZADOS: (consumibles)

No aplica

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 52 de 56

LXXXIV. HERRAMIENTAS Y EQUIPO:

Cantidad Descripción

1 Control Lógico Programable.

1 Cable de unión de conexión

1 Unidad de conexión

1 Entrada de señales eléctricas

1 Botonera

1 Dispositivo indicador (lámpara)

1 Cilindro doble efecto

1 Cilindro simple efecto

1 Electroválvula 5/2 monoestable

1 Electroválvula 5/2 biestable

6 Sensores de proximidad

LXXXV. DESARROLLO O PROCEDIMIENTO:

En una máquina se estampan 10 piezas en cada ciclo. El ciclo de

programación se inicia por medio de un pulsador S1, si es accionado por lo

menos durante 2.5 s. El interruptor de proximidad (capacitivo) B7 indica si hay

“pieza en almacén”. Cada pieza se alimenta hacia la máquina por medio de un

cilindro 1.0 y la sujeta. A continuación se estampa a través de un cilindro 2.0,

dejando el vástago extendido por 1 s y después se expulsa por medio de un

cilindro 3.0. Después de pasar 2 s, se repite la secuencia. Utilice los tres tipos

de temporizadores (TON, TOF, y TP)

El cilindro de sujeción 1.0 funciona por medio de una electroválvula de doble

bobina Y1 (sujeción) y Y2 (liberación). Los cilindros 2.0 y 3.0 son controlados

por electroválvulas con retorno por muelle con las bobinas Y3 e Y4. Las

posiciones de los cilindros son detectados por los interruptores de proximidad

(reed switches) B1 a B6.

La máquina deberá contar con un botón de Encendido (ON), Apagado (OFF),

Paro de emergencia (E-Stop) y de Restablecimiento (Reset), con sus

respectivos focos piloto. Podrá trabajar en modo manual (accionando en forma

individual cada uno de los cilindros) o automático (realizando una sola

secuencia o las 10 secuencias programadas)

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 53 de 56

Desarrollar lo siguiente:

17. Trazado del esquema del circuito y montaje del equipo. (Anexo 1)

18. Declaración de las variables del programa del PLC. (Anexo 2)

19. Formulación del programa de PLC en uno de los diversos lenguajes de

programación. (Anexo 3)

20. Verificación y puesta a punto del programa de PLC y del sistema.

LXXXVI. ANEXOS:

Anexo 1 Trazado del esquema del circuito eléctrico y neumático, así como

montaje del equipo

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 54 de 56

Anexo 2 Declaración de las variables del programa del PLC

Denominación Dirección Tipo de Dato Comentario

Anexo 3 Formulación del programa de PLC en uno de los lenguajes de

programación.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 55 de 56

LXXXVII. RECOMENDACIONES Y CUESTIONARIO:

Revise las conexiones neumáticas antes de alimentar el circuito con aire,

recuerde que la presión es de 6 bares. Evite accidentes.

La electricidad puede ocasionar descargas eléctricas, quemaduras o la muerte

si se maneja sin precaución, evite tocar conexiones eléctricas cuando el

circuito se encuentre energizado.

Evite accidentes respetando las medidas de seguridad del laboratorio.

1. ¿Cuándo cambia el estado del contador?

LXXXVIII. BIBLIOGRAFIA:

Controles Lógicos Programables FESTO. Nivel Básico. TP-301/2000. Manual de

Trabajo.

PLC y sensores F-PR-LB-CMA-7.5.1-01-02 Ver 0 Página 56 de 56

S-ar putea să vă placă și

- Reparación de instalaciones automatizadas. ELEE0109De la EverandReparación de instalaciones automatizadas. ELEE0109Încă nu există evaluări

- Prácticas de redes de datos e industrialesDe la EverandPrácticas de redes de datos e industrialesEvaluare: 4 din 5 stele4/5 (5)

- Puesta en marcha de sistemas de automatización industrial. ELEM0311De la EverandPuesta en marcha de sistemas de automatización industrial. ELEM0311Evaluare: 3 din 5 stele3/5 (1)

- Manual de Prácticas PLCDocument32 paginiManual de Prácticas PLCJonnhy TrejoÎncă nu există evaluări

- Ejemplos PLCDocument10 paginiEjemplos PLCcobra1962Încă nu există evaluări

- Principios de La AutomatizaciónDocument18 paginiPrincipios de La AutomatizaciónFabian PobletÎncă nu există evaluări

- Programacion de PLCDocument15 paginiProgramacion de PLCRODRIGUEZ CALZADILLA FRANZ VICTOR 201907076 ESTUDIANTEÎncă nu există evaluări

- PLC I - Micrologix - 2 PDFDocument61 paginiPLC I - Micrologix - 2 PDFRoberto Carlos Urquiola AyalaÎncă nu există evaluări

- Prácticas Automatizacion Industrial PDFDocument42 paginiPrácticas Automatizacion Industrial PDFTomas LosadaÎncă nu există evaluări

- Sistemas de Control Digital 3 PDFDocument272 paginiSistemas de Control Digital 3 PDFRafa K-icedoÎncă nu există evaluări

- Manual Controlador Lógico Programable PLCDocument89 paginiManual Controlador Lógico Programable PLCmaxÎncă nu există evaluări

- Reporte Practicas Allen Bradley Micrologix PLCDocument13 paginiReporte Practicas Allen Bradley Micrologix PLCAmisadai PCÎncă nu există evaluări

- Automatismos CableadosDocument6 paginiAutomatismos CableadosJavier Solana Campoy100% (1)

- Diagramas en Escalera de Un PLCDocument8 paginiDiagramas en Escalera de Un PLCPrajedis De La Fuente AlvarezÎncă nu există evaluări

- Automatización electroneumática Métodos sistemáticos: Álgebra de Boole, cascada, paso a pasoDe la EverandAutomatización electroneumática Métodos sistemáticos: Álgebra de Boole, cascada, paso a pasoÎncă nu există evaluări

- infoPLC Net Guia 3 Instrucciones Basicas en Los Automatas ProgramablesDocument19 paginiinfoPLC Net Guia 3 Instrucciones Basicas en Los Automatas Programablesfuente perezÎncă nu există evaluări

- Montaje y puesta en marcha de sistemas robóticos y sistemas de visión, en bienes de equipo y maquinaria industrial. FMEE0208De la EverandMontaje y puesta en marcha de sistemas robóticos y sistemas de visión, en bienes de equipo y maquinaria industrial. FMEE0208Evaluare: 3 din 5 stele3/5 (1)

- LadderDocument12 paginiLadderLuis Jaramillo100% (1)

- Control Electrico de MotoresDocument88 paginiControl Electrico de MotoresLuis PérezÎncă nu există evaluări

- Ejercicios de PLCDocument66 paginiEjercicios de PLCAnonymous cGDpjzI100% (1)

- 2 LogicasCableadas PARTE ADocument28 pagini2 LogicasCableadas PARTE AJose Victor Chircca Gonzales100% (1)

- Curso PLC s7-1200 Conceptos GeneralesDocument44 paginiCurso PLC s7-1200 Conceptos GeneralesDiego Ortega TorresÎncă nu există evaluări

- Practicas PLCDocument21 paginiPracticas PLCdaniel_pulido_63Încă nu există evaluări

- Prevención de riesgos laborales y mediambientales en el montaje y mantenimiento de sistemas de automatización industrial. ELEM0311De la EverandPrevención de riesgos laborales y mediambientales en el montaje y mantenimiento de sistemas de automatización industrial. ELEM0311Încă nu există evaluări

- Manual PLC BásicoDocument85 paginiManual PLC Básicoinfamkon100% (2)

- Enviando 4 - E - S Digitales - Analogicas PDFDocument19 paginiEnviando 4 - E - S Digitales - Analogicas PDFluis100% (2)

- Programación PLC SiemensDocument4 paginiProgramación PLC SiemensAlan Garcia0% (1)

- Logica CableadaDocument5 paginiLogica CableadaEdward PeraltaÎncă nu există evaluări

- PLC I - Micrologix - 4 PDFDocument32 paginiPLC I - Micrologix - 4 PDFRoberto Carlos Urquiola AyalaÎncă nu există evaluări

- PLC Rs LogixDocument25 paginiPLC Rs LogixLuis arturo Delgado sanchezÎncă nu există evaluări

- Manual PLC - Bueno PDFDocument93 paginiManual PLC - Bueno PDFEder Solis100% (3)

- Diagrama EscaleraDocument28 paginiDiagrama EscaleraEmmanuel BeltramoÎncă nu există evaluări

- Escalar Una Entrada Analógica (Con Ejemplos) - Programación en TIA Portal V14 - Tutorial Medio - PLC TutorialesDocument7 paginiEscalar Una Entrada Analógica (Con Ejemplos) - Programación en TIA Portal V14 - Tutorial Medio - PLC TutorialeswgunacÎncă nu există evaluări

- Siemens PLC LogoDocument26 paginiSiemens PLC LogoDouglas SotezÎncă nu există evaluări

- El algoritmo de sintonización simple de controladores difusos: (ASSCD)De la EverandEl algoritmo de sintonización simple de controladores difusos: (ASSCD)Încă nu există evaluări

- Automata Omron PDFDocument373 paginiAutomata Omron PDFranciomanolo100% (1)

- Mecatrónica: modelado, simulación y control de sistemas físicosDe la EverandMecatrónica: modelado, simulación y control de sistemas físicosÎncă nu există evaluări

- Curso PLC SiemensDocument109 paginiCurso PLC SiemensLUIS CARDENAS100% (3)

- Lenguaje LadderDocument8 paginiLenguaje LadderJAVIER ARNALDO PISCOYA SÁNCHEZÎncă nu există evaluări

- Sistemas automáticos industriales de eventos discretosDe la EverandSistemas automáticos industriales de eventos discretosÎncă nu există evaluări

- Autómatas ProgramablesDocument28 paginiAutómatas ProgramablesMartin Garcia DamianÎncă nu există evaluări

- CURSO PLC'sDocument130 paginiCURSO PLC'sGabytaa Cortes SandriaÎncă nu există evaluări

- Lenguaje LadderDocument15 paginiLenguaje LadderDavis Gabriel OlsemÎncă nu există evaluări

- Control y Protección de Motores Eléctricos-4Document44 paginiControl y Protección de Motores Eléctricos-4Alonso Monja EspinozaÎncă nu există evaluări

- Manual de Ejercicios Resueltos de PLC para Que El Prosor No Me Envie A VeranoDocument13 paginiManual de Ejercicios Resueltos de PLC para Que El Prosor No Me Envie A VeranoEleazar CosmeÎncă nu există evaluări

- Informacion LOGICA CABLEADA PDFDocument62 paginiInformacion LOGICA CABLEADA PDFJean Paul Soto VeraÎncă nu există evaluări

- Taller PLCSDocument43 paginiTaller PLCSJose Luis Sovero AstoamanÎncă nu există evaluări

- Programacion de PLCDocument57 paginiProgramacion de PLCAle KeyÎncă nu există evaluări

- PLC Ii 5 Señales Analogicas AlumnoDocument23 paginiPLC Ii 5 Señales Analogicas Alumnoroboan100% (1)

- SEMANA 10 ACI - PLC y Variadores de FrecuenciaDocument48 paginiSEMANA 10 ACI - PLC y Variadores de FrecuenciaMiguel TasaycoÎncă nu există evaluări

- Transformador De Estado Sólido: Revolucionando la red eléctrica para la calidad de la energía y la eficiencia energéticaDe la EverandTransformador De Estado Sólido: Revolucionando la red eléctrica para la calidad de la energía y la eficiencia energéticaÎncă nu există evaluări

- Montaje de cuadros de control y dispositivos eléctricos y electrónicos de sistemas domóticoDe la EverandMontaje de cuadros de control y dispositivos eléctricos y electrónicos de sistemas domóticoÎncă nu există evaluări

- Eficiencia energética en las instalaciones de iluminación interior y alumbrado exterior. ENAC0108De la EverandEficiencia energética en las instalaciones de iluminación interior y alumbrado exterior. ENAC0108Încă nu există evaluări

- Sistemas de control moderno volumen II: sistemas de tiempo discretoDe la EverandSistemas de control moderno volumen II: sistemas de tiempo discretoÎncă nu există evaluări

- Controles PLC con Texto Estructurado (ST): IEC 61131-3 y la mejor práctica de programación STDe la EverandControles PLC con Texto Estructurado (ST): IEC 61131-3 y la mejor práctica de programación STEvaluare: 3 din 5 stele3/5 (7)

- Actividad 4 Preguntas-ResueltaDocument4 paginiActividad 4 Preguntas-ResueltaNau CuadradoÎncă nu există evaluări

- Suneo-La Verdad de Los HechosDocument120 paginiSuneo-La Verdad de Los Hechosfernandochinas2253Încă nu există evaluări

- Laboratorio de Yacimientos y Fluidos de Perforación.Document4 paginiLaboratorio de Yacimientos y Fluidos de Perforación.Juan Pablo OrtegaÎncă nu există evaluări

- Requisitos de Calidad para Una Obra de CarreteraDocument23 paginiRequisitos de Calidad para Una Obra de CarreteraDarwin Farro IzasigaÎncă nu există evaluări

- Ficha Seminario Semana 1Document5 paginiFicha Seminario Semana 1LEIDY KATTERINE QUILICHE LLAXAÎncă nu există evaluări

- 1IM21 - P1 - Electrostática y L. CoulombDocument6 pagini1IM21 - P1 - Electrostática y L. CoulombViedka ZepedaÎncă nu există evaluări

- Recolección de Muestras para LaboratorioDocument9 paginiRecolección de Muestras para LaboratorioAlex Gabriel Soto PintoÎncă nu există evaluări

- Practica Toma de Muestra de Un SueloDocument4 paginiPractica Toma de Muestra de Un SueloMiguel MartinezÎncă nu există evaluări

- 01 - Consulta Previa-Bioseguridad-GeneralDocument4 pagini01 - Consulta Previa-Bioseguridad-GeneralMaria Fernanda RodriguezÎncă nu există evaluări

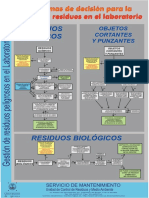

- Gestión de Residuos en LaboratorioDocument1 paginăGestión de Residuos en LaboratorioGustavo Veliz75% (4)

- 2.programacion de Aplicaciones WEB ProgresivasDocument16 pagini2.programacion de Aplicaciones WEB Progresivassachons-nousÎncă nu există evaluări

- (001168) PDFDocument39 pagini(001168) PDFRaul RojasÎncă nu există evaluări

- Matriz ReporteDocument7 paginiMatriz ReporteLuis EnriqueÎncă nu există evaluări

- Ingenieria en Maquinaria y Vehiculos PesadosDocument2 paginiIngenieria en Maquinaria y Vehiculos PesadoslordviricÎncă nu există evaluări

- Práctica 3. Uso de La Balanza en El Laboratorio de QuímicaDocument3 paginiPráctica 3. Uso de La Balanza en El Laboratorio de QuímicaKmilo Casillo100% (1)

- Revistacovid 19Document92 paginiRevistacovid 19Ronald FerminÎncă nu există evaluări

- F1124 Manual de Practicas de Reproduccion Animal AplicadaDocument69 paginiF1124 Manual de Practicas de Reproduccion Animal AplicadaJack Cena Verna VagaÎncă nu există evaluări

- Metrologia y NormalizacionDocument10 paginiMetrologia y NormalizacionDiana FloresÎncă nu există evaluări

- Guia Del Usuario Mecanismos de Control y Seguimiento AmbientalDocument19 paginiGuia Del Usuario Mecanismos de Control y Seguimiento AmbientalXimena CastilloÎncă nu există evaluări

- Plan de Trabajo de Gestion de Los AprendizajesDocument26 paginiPlan de Trabajo de Gestion de Los AprendizajesMagda Del CarpioÎncă nu există evaluări

- Diseño de AutoclaveDocument253 paginiDiseño de AutoclaveCarolina GóngoraÎncă nu există evaluări

- Informe de VeletaDocument22 paginiInforme de VeletaElizabeth Milieth Sanchez ArpushanaÎncă nu există evaluări

- Bioseguridad en Un Lab Oratorio de MicrobiologiaDocument3 paginiBioseguridad en Un Lab Oratorio de MicrobiologiaJosé Antonio Araujo CoriaÎncă nu există evaluări

- Cristalería y Equipo Básico para El LaboratorioDocument35 paginiCristalería y Equipo Básico para El LaboratorioRuben Perez AyoÎncă nu există evaluări

- Monitoreo de Calidad de Agua Prof EskimDocument92 paginiMonitoreo de Calidad de Agua Prof EskimSAUL PACOMPIA (Edson PQT)Încă nu există evaluări

- Guia Estudiantes Ok 2022-1Document28 paginiGuia Estudiantes Ok 2022-1Jimmy HidalgoÎncă nu există evaluări

- Guia de Lab Modulo ResilienteDocument8 paginiGuia de Lab Modulo ResilienteAlexander Perez VelascoÎncă nu există evaluări

- Laboratorio #2 - Preparacion y Distribución V3Document9 paginiLaboratorio #2 - Preparacion y Distribución V3Ronaldo Sebastian ZeballosÎncă nu există evaluări

- Arvelo POINTDocument35 paginiArvelo POINTLuis OllarvesÎncă nu există evaluări

- Unidad 1, Normalizacion.Document13 paginiUnidad 1, Normalizacion.Jennie SolorzanoÎncă nu există evaluări