Documente Academic

Documente Profesional

Documente Cultură

Sistemas de Aseguramiento de La Calidad

Încărcat de

Bruce villanuevaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Sistemas de Aseguramiento de La Calidad

Încărcat de

Bruce villanuevaDrepturi de autor:

Formate disponibile

Tema 4: Sistemas de aseguramiento de la calidad e inocuidad de los

productos agrícolas

Los sistemas, prácticas y normas que se describen a continuación son usados a

escala internacional, con el fin de asegurar la calidad e inocuidad de los alimentos:

Buenas Prácticas Agrícolas (BPA)

Este tema fue discutido ampliamente en el Módulo 1 en el que se incluyeron videos

explicativos.

Las denominadas Buenas Prácticas Agrícolas o Good Agricultural Practices (GAP),

comprenden prácticas orientadas a mejorar los métodos convencionales de

producción para asegurar la inocuidad del producto y reducir los impactos negativos

sobre la salud de los trabajadores y el medio ambiente. La aplicación de BPA se

fundamenta en la identificación de peligros y en la determinación de las prácticas

más apropiadas para su prevención y control según las condiciones de producción

de la explotación agrícola y las características ambientales de la región. Esto se

logra mediante un manejo adecuado en todas las fases de la producción: desde la

selección del terreno, la siembra, el desarrollo del cultivo, la cosecha, el empaque,

el transporte hasta la venta al consumidor final. La aplicación de BPA se

fundamenta, a su vez, en los sistemas de Manejo Integrado de Cultivos (MIC) y

Manejo Integrado de Plagas (MIP), orientados a la aplicación de prácticas que

permitan la producción económica y viable de alimentos y la conservación de los

recursos naturales.

Buenas Prácticas de Manufactura (BPM)

Las Buenas Prácticas de Manufactura o Buenas Prácticas de Fabricación

(BPM/BPF) comprenden las prácticas destinadas a prevenir y controlar los peligros

que afectan la inocuidad de los productos relacionados a las fases de la

poscosecha, considerando un mínimo impacto de esas prácticas sobre el medio

ambiente y la salud de los trabajadores.

Bajo una perspectiva de cadena, el control y prevención de los peligros en las

etapas de producción y cosecha del producto, mediante la aplicación de buenas

prácticas agrícolas, son fundamentales para asegurar el éxito en la aplicación de

programas de BPM.

El objetivo de las BPM es asegurar que la materia prima que entra a la planta

procesadora sea inocua y que, a través de la aplicación de las mejores prácticas de

manejo durante la poscosecha, sea posible ofrecer garantía sobre la inocuidad del

producto. Son buenas prácticas de manufactura todas las acciones tendientes a

reducir el potencial de riesgos microbiológicos, físicos y químicos en la producción,

cosecha, empaque, transporte y almacenamiento de los productos procesados.

Las BPM controlan las condiciones operacionales dentro de un establecimiento,

tendiendo a facilitar la producción de alimentos procesados inocuos. Un adecuado

programa de BPM incluirá procedimientos relativos a: manejo de las instalaciones,

recepción y almacenamiento, mantenimiento de equipos, entrenamiento e higiene

del personal, limpieza y desinfección, control de plagas, rechazo de productos.

Procedimientos Operacionales de Limpieza y Desinfección (SSOP's)

Un programa de SSOP (del inglés, Sanitation Standard Operating Procedures) es

parte integrante de las BPM y debe contener los siguientes elementos:

procedimientos de limpieza y desinfección antes, durante y después de las

operaciones; frecuencia para la ejecución de cada procedimiento e identificación del

responsable de dirigirlo; vigilancia diaria de la ejecución de los procedimientos;

evaluación de la efectividad de los SSOP's en la prevención de la contaminación, y

toma de acciones correctivas cuando se determina que los procedimientos no logran

prevenir la contaminación.

Buenas Prácticas de Higiene (BPH)

Incluyen todas aquellas condiciones y medidas necesarias para prevenir y controlar

los peligros de contaminación del producto, principalmente peligros de tipo

biológico. En términos prácticos, la ejecución de programas de aseguramiento de la

inocuidad, tanto en la producción primaria como en la poscosecha, se refiere a las

BPA y BPM; entendiéndose que estos programas incluyen todas las

recomendaciones relacionadas con la higiene, es decir, las buenas prácticas de

higiene (BPH) que permitan obtener productos inocuos.

Las buenas prácticas de higiene se aplican a la producción, cosecha,

procesamiento, transporte y manipulación de alimentos. Se desarrolló para brindar

detalles en aspectos tales como: características de las instalaciones, vehículos y

transportes, depósitos, almacenaje de alimentos, instrumental de trabajo,

vestimenta del personal y su higiene y sanidad, recepción de materias primas. Con

relación al manejo de materias primas para alimentos elaborados, incluye las

condiciones sanitarias de los establecimientos, higiene del personal e higiene en la

elaboración.

El HACCP o Sistema de Análisis de Peligros y Puntos Críticos de Control

(APPCC)

El sistema HACCP (del inglés, Hazard Analysis and Critical Control Point), es un

procedimiento que tiene como propósito mejorar la inocuidad de los alimentos,

ayudando a evitar que peligros microbiológicos o de otro tipo pongan en riesgo la

salud del consumidor. Deben ser ejecutados sobre una base sólida de cumplimiento

de Buenas Prácticas de Manufactura y Procedimientos Estándar de Higiene

Operacional y Buenas Prácticas Agrícolas. Es un enfoque sistemático creado para

identificar peligros y estimar los riesgos que pueden afectar la inocuidad de un

alimento, con el fin de establecer las medidas apropiadas para controlarlos.

El sistema fue desarrollado por la NASA, el Ejército de los Estados Unidos y la

compañía de alimentos Pillsbury, quienes a fines de los años 60 buscaban la

producción de alimentos con "cero defectos" destinados a los programas

espaciales. El sistema fue presentado a la sociedad civil en 1971 y empezó a ser

aplicado en 1973 como consecuencia del riesgo de botulismo que presentaban los

hongos enlatados. Con el tiempo este sistema fue adoptado por la industria de

alimentos, cambiando los antiguos sistemas de control de calidad, que se basaban

en la destrucción de los productos defectuosos, por el nuevo sistema de

aseguramiento de calidad donde se trata de evitar la fabricación de productos

defectuosos.

El enfoque está dirigido a controlar los riesgos en los diferentes eslabones de la

cadena alimentaria, desde la producción primaria hasta el consumo. En un sistema

de HACCP se hace un análisis detallado de todo el sistema de producción, para

identificar los peligros físicos, químicos y biológicos, así como determinar los Puntos

Críticos de Control (PCC) donde se pueden aplicar medidas para minimizar un

riesgo o reducirlo a niveles aceptables a través del rediseño del sistema.

El sistema HACCP se basa en los siguientes siete principios:

1. Identificar los peligros, evaluar los riesgos y fijar las medidas para su control.

2. Identificar aquellos puntos del proceso donde la inocuidad del alimento pueda

verse seriamente afectada. Estos son los llamados Puntos Críticos de Control

(PCC).

3. Establecer los intervalos (Límites Críticos) para cada PCC. Dicho intervalo

comprende el rango de valores entre los cuales la inocuidad del alimento no

se ve afectada.

4. Determinar cómo se va a medir y realizar el monitoreo de los límites críticos.

5. Establecer las acciones requeridas para la corrección del proceso y del

producto en caso de que algún límite crítico se vea sobrepasado.

6. Mantener un sistema de registros y documentación de todos los hechos

involucrados en el proceso.

7. Establecer los procedimientos para verificar que el sistema está funcionando

correctamente.

Hasta el momento el HACCP es el enfoque con mayor aceptación para asegurar la

inocuidad y facilitar el comercio de los alimentos en todo el mundo, ya que el sistema

HACCP cubre todos los tipos de factores de riesgo o peligros potenciales a la

inocuidad de los alimentos: los biológicos, los químicos y los físicos.

El HACCP representa un cambio fundamental tanto para la industria como para las

autoridades regulatorias de alimentos, ya que provee de un instrumento que permite

asegurar la inocuidad de los alimentos al identificar y prevenir los riesgos inherentes

al producto, aplicar las medidas de control y no depender de la práctica del muestreo

y análisis de productos terminados. Tal vez el elemento clave que contribuye a la

creciente aceptación del HACCP es que apunta a prevenir los riesgos en aquellas

etapas identificadas como Puntos Críticos de Control (PCC), de manera que, al

ejercer control sobre éstos, los problemas de inocuidad pueden ser detectados y

corregidos antes de que el producto esté listo para su distribución o co nsumo.

S-ar putea să vă placă și

- Cosecha PoscosechaDocument14 paginiCosecha PoscosechaSabeida Vega VasquezÎncă nu există evaluări

- Envases y EmbalajesDocument33 paginiEnvases y EmbalajesGabriel FerreriÎncă nu există evaluări

- Lab 1 BarnizDocument10 paginiLab 1 BarnizAntonella HuizafÎncă nu există evaluări

- Industria de La Carne en ChileDocument8 paginiIndustria de La Carne en ChileHermann Harmin Hernandez ErizÎncă nu există evaluări

- Informe de Practica de Carnicos (Embutidos)Document17 paginiInforme de Practica de Carnicos (Embutidos)Jahiby Bronson Medina Martinez100% (1)

- Aprendiendo de CarneDocument101 paginiAprendiendo de CarneMariela RamirezÎncă nu există evaluări

- BACTOFUGACIÓNDocument7 paginiBACTOFUGACIÓNLUIS MIGUEL RAMOS SOSAÎncă nu există evaluări

- B1708 eDocument270 paginiB1708 eastruxÎncă nu există evaluări

- Elaboracion de Queso FrescoDocument8 paginiElaboracion de Queso FrescoGuadalupe GrandaÎncă nu există evaluări

- Informe ExtrusionDocument10 paginiInforme Extrusionledatintaya100% (1)

- Industria Carnica Abr-May 16Document88 paginiIndustria Carnica Abr-May 16Eder Daniel CastilloÎncă nu există evaluări

- Generalidades Sobre Calidad de Los AlimentosDocument43 paginiGeneralidades Sobre Calidad de Los AlimentosMarlon Enrique Pajaro HernandezÎncă nu există evaluări

- Conserva D Pavo EcuadorDocument54 paginiConserva D Pavo EcuadorKatherine SanchezÎncă nu există evaluări

- Silabo de Control de Calidad Frutas 2020-IDocument7 paginiSilabo de Control de Calidad Frutas 2020-IGriezmann Omar Santos LabanÎncă nu există evaluări

- Practicas de Camu CamuDocument9 paginiPracticas de Camu CamuEinstein Palacios MartínezÎncă nu există evaluări

- Analisis de Agricultura e IndustriaDocument3 paginiAnalisis de Agricultura e IndustriaCarolina Guardado100% (1)

- Maquinaria e Instalaciones de La Industria CárnicaDocument11 paginiMaquinaria e Instalaciones de La Industria CárnicaJuan Luis VeusÎncă nu există evaluări

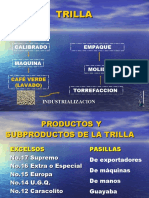

- 3.trilla y Calidad Café VerdeDocument134 pagini3.trilla y Calidad Café VerdeAlex100% (1)

- Miel BPMDocument30 paginiMiel BPMJeanette LnaÎncă nu există evaluări

- Informe de Calidad de CarnesDocument10 paginiInforme de Calidad de CarnesbeatrizÎncă nu există evaluări

- Visita Al Centro de Enfriamiento PollocDocument14 paginiVisita Al Centro de Enfriamiento PollocCesar SiguenzaÎncă nu există evaluări

- Fundamentos de AgroindustriaDocument37 paginiFundamentos de AgroindustriaDuberney Gutierrez Zapata100% (1)

- Taller 3 Estructura y Composicion de La CarneDocument5 paginiTaller 3 Estructura y Composicion de La CarneJosé CastroÎncă nu există evaluări

- Determinacion de Materia Seca y de CenizasDocument7 paginiDeterminacion de Materia Seca y de CenizasSebastianÎncă nu există evaluări

- Proyecto Formativo Tgo Control de Calidad 1259568 V2finalDocument16 paginiProyecto Formativo Tgo Control de Calidad 1259568 V2finalDiana Lorena Echeverri A50% (2)

- Buenas Prácticas de Manufactura en La Elaboración de Quesos FGMMDocument26 paginiBuenas Prácticas de Manufactura en La Elaboración de Quesos FGMMMaricela TapiaÎncă nu există evaluări

- Canales de Comercialiazion de Carne Vacuna en Mercado InternoDocument29 paginiCanales de Comercialiazion de Carne Vacuna en Mercado InternoAnita GaleanoÎncă nu există evaluări

- Características Generales de Medicamentos VeterinariosDocument17 paginiCaracterísticas Generales de Medicamentos Veterinariossuroma100% (1)

- DESCREMADORADocument6 paginiDESCREMADORALenin Linares DavilaÎncă nu există evaluări

- Trabajo - Proyectos Completo-Actualizado UltimoDocument23 paginiTrabajo - Proyectos Completo-Actualizado Ultimojhon kenedy Tafur ReateguiÎncă nu există evaluări

- Elaboración MantequillaDocument11 paginiElaboración MantequillaHipoliti German Torres VazkesÎncă nu există evaluări

- Nton HaccpDocument11 paginiNton HaccpJose Ramirez MarencoÎncă nu există evaluări

- FednaDocument195 paginiFednaAnibalÎncă nu există evaluări

- Harina de HuesosDocument1 paginăHarina de HuesosJuliana Correa RamírezÎncă nu există evaluări

- Practica 01 - Tecnologia de CerealesDocument8 paginiPractica 01 - Tecnologia de CerealesFlavia DíazÎncă nu există evaluări

- Clase 1 Generalidades AgroindustrialDocument68 paginiClase 1 Generalidades AgroindustrialGeomii AlomotoÎncă nu există evaluări

- TecnoDocument18 paginiTecnoGabriela Crespo CaballeroÎncă nu există evaluări

- Bibliografia Proyecto de Producción de Yogur IndustrialDocument2 paginiBibliografia Proyecto de Producción de Yogur Industrialgaviria77Încă nu există evaluări

- LecheDocument20 paginiLecheJuan Rodriguez Jesus100% (1)

- Chorizo CaseroDocument10 paginiChorizo CaseroJuan Ignacio Gonzalez ChavezÎncă nu există evaluări

- ELABORACIÓN de NÉCTARES de GULUPA (Passiflora Edulis F. Edulis) Y CURUBA (Passiflora Mollissima)Document63 paginiELABORACIÓN de NÉCTARES de GULUPA (Passiflora Edulis F. Edulis) Y CURUBA (Passiflora Mollissima)KarinaEstefanyRoqueÎncă nu există evaluări

- Tesis 2Document181 paginiTesis 2Ricardo Benito Vasquez RocaÎncă nu există evaluări

- Estructura y Composicion de La CarneDocument19 paginiEstructura y Composicion de La CarneElianna Fernanda Pari FerrerÎncă nu există evaluări

- Manual Industria Carnica PDFDocument32 paginiManual Industria Carnica PDFEdward Tello Diaz50% (2)

- Practica #5. Alimentos BalanceadosDocument2 paginiPractica #5. Alimentos BalanceadosHumberto Armando Pacompia QuispeÎncă nu există evaluări

- Lab Nº6 Elaboración de Queso FrescoDocument22 paginiLab Nº6 Elaboración de Queso FrescoNatanael R-sÎncă nu există evaluări

- Cultivo de ArverjaDocument104 paginiCultivo de ArverjaYordy Steven Callupe MudarraÎncă nu există evaluări

- Conclusiones Eco CarbonDocument1 paginăConclusiones Eco CarbonGiancarlo Moreno NavarroÎncă nu există evaluări

- Generalidades de La Carne.Document37 paginiGeneralidades de La Carne.Yosari Oliva100% (1)

- Calculo de Requerimientos Ganado de LecheDocument2 paginiCalculo de Requerimientos Ganado de LecheHuascasuaHuariaquenseÎncă nu există evaluări

- Diseño de Un Sistema de Inocuidad Mediante El Análisis de Peligros y Puntos Críticos de Control en La Planta Procesadora de Yogurt MigurtDocument71 paginiDiseño de Un Sistema de Inocuidad Mediante El Análisis de Peligros y Puntos Críticos de Control en La Planta Procesadora de Yogurt MigurtMaría A. Odreman100% (1)

- It Ultrad 14 002Document4 paginiIt Ultrad 14 002JAVIER HERNANDEZ AUX.COMERCIIALÎncă nu există evaluări

- Flujo ProductivoDocument7 paginiFlujo ProductivoJosé CahuanaÎncă nu există evaluări

- 359 Estudio de Mercado para La Comercializacion de Productos Pre-Cocidos de Trucha Empacado Al Vacio en La Provincia Del CarchiDocument110 pagini359 Estudio de Mercado para La Comercializacion de Productos Pre-Cocidos de Trucha Empacado Al Vacio en La Provincia Del CarchiJessica Cristina Viteri LimaicoÎncă nu există evaluări

- Manual de Buenas Practicas de FaenamientDocument42 paginiManual de Buenas Practicas de FaenamientVanessa Chavez GutierrezÎncă nu există evaluări

- Clase 1. INTRODUCCION A LA TECNOLOGIA LACTEADocument39 paginiClase 1. INTRODUCCION A LA TECNOLOGIA LACTEAValeria MartinezÎncă nu există evaluări

- Clase10 HaccpDocument64 paginiClase10 HaccpLadhiJaniraDextreMartinezÎncă nu există evaluări

- HACCPDocument8 paginiHACCPGonzalo Olguín Opazo100% (1)

- Puntos Criticos Final - 010100Document50 paginiPuntos Criticos Final - 010100carlos alayoÎncă nu există evaluări

- ¿ Que Es HACCPDocument11 pagini¿ Que Es HACCPPac ShakurÎncă nu există evaluări

- Guia de Identificación - AgrocalidadDocument30 paginiGuia de Identificación - AgrocalidadBruce villanuevaÎncă nu există evaluări

- Manual-Usuario-Zoom UNFVDocument41 paginiManual-Usuario-Zoom UNFVLuis Arcangel Valdivia ChavezÎncă nu există evaluări

- Zoom - Manual de UsuarioDocument37 paginiZoom - Manual de UsuarioRocio VelezÎncă nu există evaluări

- Guia de Uso de La Plataforma de Conferencias Zoom PDFDocument4 paginiGuia de Uso de La Plataforma de Conferencias Zoom PDFBruce villanuevaÎncă nu există evaluări

- InocuidadDocument2 paginiInocuidadBruce villanuevaÎncă nu există evaluări

- Como Participo de Una Reunion de ZoomDocument7 paginiComo Participo de Una Reunion de ZoomJavier JulcaÎncă nu există evaluări

- Habitos DeconsumoDocument4 paginiHabitos DeconsumoBruce villanuevaÎncă nu există evaluări

- Artículo Redalyc 67550505Document21 paginiArtículo Redalyc 67550505Alex OlivoÎncă nu există evaluări

- Huella de Agua de La Industria BananeraDocument5 paginiHuella de Agua de La Industria BananeraBruce villanuevaÎncă nu există evaluări

- Ciudades Sostenibles Con Igualdad para America LatinaDocument4 paginiCiudades Sostenibles Con Igualdad para America LatinaLuis CastroÎncă nu există evaluări

- Difusión de Las Memorias de Sostenibilidad en Latinoamérica Análisis Territorial y SectorialDocument11 paginiDifusión de Las Memorias de Sostenibilidad en Latinoamérica Análisis Territorial y SectorialDaniel CoboÎncă nu există evaluări

- Variación Espacial de La ExposiciónDocument6 paginiVariación Espacial de La ExposiciónBruce villanuevaÎncă nu există evaluări

- 03 El Desarrollo Sostenible y La Agenda 21 PDFDocument19 pagini03 El Desarrollo Sostenible y La Agenda 21 PDFDaniel CoboÎncă nu există evaluări

- Relación Productor ConsumidorDocument5 paginiRelación Productor ConsumidorBruce villanuevaÎncă nu există evaluări

- MF9 Compra Plag PDFDocument1 paginăMF9 Compra Plag PDFBruce villanuevaÎncă nu există evaluări

- Evaluacion RuidoDocument35 paginiEvaluacion RuidoAlex PortilloÎncă nu există evaluări

- Transtornos Con El TrabajoDocument24 paginiTranstornos Con El TrabajoBruce villanuevaÎncă nu există evaluări

- NTP 450Document6 paginiNTP 450Andres AvilaÎncă nu există evaluări

- Gestion Del CambioDocument6 paginiGestion Del CambioFernando MarroquínÎncă nu există evaluări

- Ergonomia - Normas Tecnicas PVDDocument76 paginiErgonomia - Normas Tecnicas PVDCarlos Elias BedoyaÎncă nu există evaluări

- MF9 Plaguicidas PDFDocument1 paginăMF9 Plaguicidas PDFBruce villanuevaÎncă nu există evaluări

- Habitos DeconsumoDocument4 paginiHabitos DeconsumoBruce villanuevaÎncă nu există evaluări

- InocuidadDocument16 paginiInocuidadBruce villanuevaÎncă nu există evaluări

- Guía de Manipulación Manual de CargasDocument60 paginiGuía de Manipulación Manual de Cargasergow50% (2)

- Partículas Totales en SuspensiónDocument27 paginiPartículas Totales en SuspensiónBruce villanuevaÎncă nu există evaluări

- Tratamiento de Residuos Peligrosos Generados en Laboratorios QuímicosDocument4 paginiTratamiento de Residuos Peligrosos Generados en Laboratorios Químicosafcastillo44Încă nu există evaluări

- Enfoque de Ruido PDFDocument36 paginiEnfoque de Ruido PDFBruce villanuevaÎncă nu există evaluări

- Ergonomia - Normas Tecnicas PVDDocument76 paginiErgonomia - Normas Tecnicas PVDCarlos Elias BedoyaÎncă nu există evaluări

- Guía de Manipulación Manual de CargasDocument60 paginiGuía de Manipulación Manual de Cargasergow50% (2)

- Plan de Negocios PresentaciónDocument15 paginiPlan de Negocios PresentaciónDaniel Ahumada Iglesias100% (1)

- Confitar JengibreDocument3 paginiConfitar JengibreHéctor VillarroelÎncă nu există evaluări

- DOFA TextilesDocument12 paginiDOFA TextileskatherineÎncă nu există evaluări

- Informe de Pisco PDFDocument10 paginiInforme de Pisco PDFUlises Matara SanchezÎncă nu există evaluări

- Plan de Negocio BisuteriaDocument19 paginiPlan de Negocio BisuteriaDunia MartinezÎncă nu există evaluări

- Envases Activos e InteligentesDocument19 paginiEnvases Activos e InteligentesCesar Domínguez83% (6)

- Alimentos Argentinos No 66Document84 paginiAlimentos Argentinos No 66Alba medina ortiz100% (1)

- Proyecto Plan de NegocioDocument14 paginiProyecto Plan de NegociojoseÎncă nu există evaluări

- Maquinaria y Equipo Utilizada en La Industria de GaseosasDocument26 paginiMaquinaria y Equipo Utilizada en La Industria de GaseosasVeronica Camargo60% (15)

- Práctica 2-1. Determinación de Acidez en Aceites y Grasas.Document3 paginiPráctica 2-1. Determinación de Acidez en Aceites y Grasas.Liliveth Martinez GalvanÎncă nu există evaluări

- Casos Practicos de Emprendimiento - para CombinarDocument5 paginiCasos Practicos de Emprendimiento - para CombinarVictor Naranjo100% (2)

- Marketing TP 3 79,66Document6 paginiMarketing TP 3 79,66jorge gorsd100% (4)

- NTC 1322Document43 paginiNTC 1322Célico Losada Ortiz100% (6)

- Pinturas NaturalesDocument21 paginiPinturas NaturalesArmando BonillaÎncă nu există evaluări

- Plan de Maketing Internacional Salsade TomateDocument21 paginiPlan de Maketing Internacional Salsade TomateDevh DevhÎncă nu există evaluări

- Consideraciones Generales en El Desarrollo de Un EnvaseDocument7 paginiConsideraciones Generales en El Desarrollo de Un EnvaseVillalobos Deysi LilianaÎncă nu există evaluări

- SuelasDocument138 paginiSuelasyoelarismendiÎncă nu există evaluări

- Normas de Comportamiento en Un RestauranteDocument14 paginiNormas de Comportamiento en Un RestauranteMemo Galeana ArzetaÎncă nu există evaluări

- Guia6 PDFDocument5 paginiGuia6 PDFMaria_SapitaÎncă nu există evaluări

- CaféDocument31 paginiCaféNoemi Castillo HernandezÎncă nu există evaluări

- Balance de Materia Procesos 1Document8 paginiBalance de Materia Procesos 1jairoÎncă nu există evaluări

- Pan de Consultoria 5s para La GraficaDocument5 paginiPan de Consultoria 5s para La GraficaCopy ArtÎncă nu există evaluări

- Dyer Fernandez Luis William Gastos2Document17 paginiDyer Fernandez Luis William Gastos2FAIDER ALTAMARÎncă nu există evaluări

- Manual BPM de Lima Persa Diagramacion Definitiva 4Document42 paginiManual BPM de Lima Persa Diagramacion Definitiva 4Renny RincónÎncă nu există evaluări

- La Última Palabra de La Magia y El OcultismoDocument519 paginiLa Última Palabra de La Magia y El OcultismoLagduf92% (13)

- Diseno Sistema Obtencion Cristalizacion 190707Document23 paginiDiseno Sistema Obtencion Cristalizacion 190707VB JazminÎncă nu există evaluări

- Ejercicios Costeo Por Orden de TrabajoDocument4 paginiEjercicios Costeo Por Orden de TrabajoCarlos TinocoÎncă nu există evaluări

- Atmósferas Modificadas PDFDocument23 paginiAtmósferas Modificadas PDFleosalleÎncă nu există evaluări

- Sika LockstopDocument2 paginiSika LockstopJuan LeonardoÎncă nu există evaluări

- Plan PanaderíaDocument21 paginiPlan Panaderíamhariela26Încă nu există evaluări