Documente Academic

Documente Profesional

Documente Cultură

Lab 1 If Basy-Galup Henriquez

Încărcat de

'Cris HenriquezTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Lab 1 If Basy-Galup Henriquez

Încărcat de

'Cris HenriquezDrepturi de autor:

Formate disponibile

LABORATORIO DE FUNDAMENTOS

DE CONTROL INDUSTRIAL

Informe N°1

“Monitoreo, Calibración y Accionamiento Remoto de

Intrumentos de Control”

Segundo Semestre del 2019

Profesor : Claudio Acuña

Luis Bergh

Nombre ayudante : Francisca Pereda

Bloque horario : Viernes 5-6

Luciana Basy-galup

Alumnos :

Cristóbal Henríquez

Valparaíso, 13 de octubre del 2019

Universidad Técnica Federico Santa María

Departamento de Ingeniería Química y Ambiental

1. Resumen ejecutivo

Esta experiencia del laboratorio consistió en calibrar un dp-cell para poder medir el nivel en

una columna, modificando los valores de cero y span en dicho equipo, para comparar el valor

del nivel respecto a otro dp-cell ya calibrado, esto con el objetivo de comprobar la relación

de la perturbación y la respuesta del actuador del sistema de control, que en este caso son el

porcentaje de abertura de la válvula y el flujo volumétrico de la bomba, para dos diferentes

aperturas de vástago, con el fin de verificar si la válvula presenta histéresis. Finalizando con

la elaboración de una curva entre el caudal obtenido con el aforo volumétrico y el flujo

entregado por la bomba a diferentes bits.

El análisis muestra que para un mismo porcentaje de apertura de válvula, la bomba ocupa

diferentes flujos para compensar el nivel, demostrando que dicho equipo presenta histéresis,

cabe resaltar que el mayor efecto se presenta en el tramo de 0 a 40%.

Respecto a la calibración de la bomba se realizó una comparación entre el caudal medio por

el equipo y un aforo volumétrico el cual se ve en la Tabla4 con lo cual se busca establecer

una relación lineal entre el valor entrado con los bits ingresados respecto al caudal por el

aforo. Por lo que se realizan análisis estadístico tales como un test de error y uno de Anova

para verificar el correcto ajuste del modelo, con lo cual se ve en la Figura 4 hay aleatoriedad

en los errores y el promedio de estos tiene un valor de -0,0001 y respecto al análisis Anova,

verifica la linealidad.

Fundamentos de Control Industrial Página 1

Universidad Técnica Federico Santa María

Departamento de Ingeniería Química y Ambiental

2.Presentación, discusión y características de los datos obtenidos.

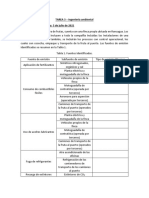

Tabla 1. Conversión de unidades de ingeniería a bits.

Apertura válvula

[%] bits

0 0

20 6553

40 13106

60 19660

80 26213

100 32767

Tabla 2. Datos experimentales vástago A.

0%→100% 100%→0%

Medición Flujo Apertura válvula Flujo Apertura válvula

[bits] [%] [bits] [%]

1A 15800 100 15800 100

2A 15550 80 15750 80

3A 14500 60 15000 60

4A 11700 40 12900 40

5A 5100 20 8660 20

Tabla 3. Datos experimentales vástago B.

0%→100% 100%→0%

Medición Flujo Apertura válvula Flujo Apertura válvula

[bits] [%] [bits] [%]

1B 15900 100 15900 100

2B 15700 80 15750 80

3B 15250 60 15500 60

4B 12950 40 14100 40

5B 8950 20 10560 20

Fundamentos de Control Industrial Página 2

Universidad Técnica Federico Santa María

Departamento de Ingeniería Química y Ambiental

Tabla4.Datos experimentales aforo volumétrico de la bomba.

Flujo [bits] Volumen [mL] Tiempo [s]

100 5,5

6553 100 5,67

100 5,43

270 5,39

13106 260 5,33

280 5,4

420 5,3

19660 400 5,51

430 5,64

540 5,36

26213 560 5,43

580 5,4

600 5,5

32767 610 5,5

610 5,45

• Apertura de la válvula: variable que se fija en la interfaz. Esta es una perturbación al

sistema. La variación de la apertura de la válvula varía entre un mínimo de 0% y un

máximo de 100%. Mediante la conversión en la tabla 1 es posible modificar el

porcentaje de abertura de la válvula en la interfaz.

• Set Point: valor de la variable que se quiere mantener durante la operación del sistema

frente a perturbaciones. Se fijo 100 [cmH2O], para la columna de nivel, en la interfaz.

• Nivel de la columna: Altura de la columna de agua, la cual es medida por un sensor

diferencial de presión (Dp-cell) previamente calibrado. En esta variable se establece

el Set Point.

• Flujo de la bomba: variable análoga que corresponde a la alimentación de la columna

de agua. En la interfaz la variable puede tomar valores desde 0[bits] a 32767 [bits].

La bomba es el actuador del sistema de lazo cerrado, por lo que el flujo de la bomba

varía en función del ajuste del nivel de agua al Set Point fijado.

Fundamentos de Control Industrial Página 3

Universidad Técnica Federico Santa María

Departamento de Ingeniería Química y Ambiental

3.Análisis de resultados

a. Exposición de la histéresis de la válvula.

Se representa la histéresis por medio de un gráfico que se obtiene por la medición del

flujo al aumentar el porcentaje de apertura de la válvula. Una vez que la válvula esta

totalmente abierta, se mide el flujo a medida que va disminuyendo el porcentaje de

apertura de la válvula. La comparación de las dos curvas en el grafico representa la

histéresis de la válvula.

Vastago A

20000

16000

12000

8000

4000

0

0 20 40 60 80 100 120

Ascendente Series2

Figura 1. Gráfico flujo vs abertura de la válvula (Vástago A).

Vastago B

20000

16000

12000

8000

4000

0

0 20 40 60 80 100 120

Series1 Series2

Figura 2. Gráfico flujo vs abertura de la válvula (Vástago B).

Fundamentos de Control Industrial Página 4

Universidad Técnica Federico Santa María

Departamento de Ingeniería Química y Ambiental

b. Demostración de linealidad de la bomba: Justifique adecuadamente su análisis

estadístico con más de un indicador.

En Excel se desarrollan los datos de la tabla 4 a fin de obtener la gráfica del flujo de

la bomba en [mL/s] versus [bits]. En la figura 3 se presenta la gráfica donde se

observa una relación lineal de estos flujos y de la cual se obtiene la siguiente

ecuación que modela el comportamiento de la variable de [mL/s] en función de bits.

𝐹𝑙𝑢𝑗𝑜 (𝑥[𝑏𝑖𝑡𝑠] ) = 0,0036 ∙ 𝑋 [𝑚𝐿⁄𝑠]

Calibracion Bomba: [mL] vs [bits]

140

120

100

Flujo [mL/s]

80

60

40

20

0

0 5000 10000 15000 20000 25000 30000 35000

Flujo [bits]

Figura 3. Gráfico de Bomba Peristáltica.

Para demostrar la linealidad de la bomba se realiza un análisis de residuos que se

presenta en la figura 4. Se establece el residuo como la diferencia entre el valor real

y el valor del modelo obtenido. Para establecer linealidad se grafican los residuos y

estos no tienen que presentar tendencia y el promedio de estos tiene que ser cercano

a 0. De acuerdo a la figura 4 se observa que no hay tendencias entre los residuos y el

promedio de estos dio un valor de -0,0001 lo cual es bastante cercano a 0.

Fundamentos de Control Industrial Página 5

Universidad Técnica Federico Santa María

Departamento de Ingeniería Química y Ambiental

Analisis de Residuos

10,00

Residuos 5,00

0,00

0 1 2 3 4 5 6

-5,00

-10,00

Figura 4. Análisis de Residuos (Linealidad).

Para corroborar la linealidad mediante otro indicador realizamos la prueba de

ANOVA, donde se establece que la hipótesis nula es aquella donde los parámetros

son igual a 0:

𝐻𝑖𝑝𝑜𝑡𝑒𝑠𝑖𝑠 𝑛𝑢𝑙𝑎 (𝐻0 ): 𝐵𝑖 = 0

Como se obtuvo un modelo a partir de los datos, se busca rechazar la hipótesis nula

lo cual sucede si el valor de F calculado es mayor al F obtenido mediante la

distribución de Fisher.

Tabla 5. Prueba de ANOVA (Linealidad).

Fuentes de Grados de Suma de Promedio de

F calculado F tabla

varianza libertad cuadrados suma cuadrados

Regresión 1 31365,8 31365,8

Residuos 4 1686,7 421,7 74,38 7,71

Total 5 33052,5 6610,5

Se obtuvo un valor de F tabla menor al F calculado por lo que se rechaza la hipótesis

nula, comprobando así la linealidad de la bomba.

c. ¿En qué puede afectar el uso de información obtenida a partir de equipos

descalibrados? Comente en relación a la calibración de la dp-cell realizada en la

experiencia.

Afecta en el cumplimiento del objetivo ya este según lo obtenido a través de los

sensores, se muestra cumpliendo el requerimiento lo cual no es así, por lo que no se

cumple se va a cumplir el objetivo lo que va a generar más errores y problemas en

una planta, al tener información incongruente entre un sensor y otro.

En cuanto a la calibración realizada en la experiencia, esta no se realizó de forma

correcta, porque solo se calibro una vez para el cero y otra para el span, lo que no es

correcta porque al calibrar una se puede modificar el otro y viceversa por lo que se

Fundamentos de Control Industrial Página 6

Universidad Técnica Federico Santa María

Departamento de Ingeniería Química y Ambiental

tiene que

realizar de forma iterativa lo cual no se hizo en el laboratorio, por lo que la medición

entre la dp-cell calibrada y la que se “calibro” en la experiencia no marcaron un valor

igual.

4.Conclusiones y recomendaciones

Se comprueba a partir de la experiencia realizada en el laboratorio, primeramente que con un

set point de 100 [cm] de columna de agua, la válvula presenta histéresis, presentando una

mayor diferencia mientras cercano al cero esta. Esto se logra percibir debido que para iguales

porcentajes de abertura, en el abrir y al cerrar la válvula, traducidos en bits se tienen diferentes

flujos de bomba .

También de la muestra de datos tomados en la experiencia de laboratorio se realiza un análisis

de residuos (véase Figura 4) y un análisis de Anova (véase Tabla 5) para corroborar la

linealidad, obteniendo en el primero un valor promedio de residuos de -0,0001 además

verificarse aleatoriedad en dichos residuos, mientras que en el análisis Anova se demuestra

por medio de un test de varianza la linealidad del flujo de la bomba respecto a los bits,

𝐹𝑡𝑎𝑏𝑙𝑎 < 𝐹𝑐𝑎𝑙𝑐𝑢𝑙𝑎𝑑𝑜 , obteniendo respectivamente 7,71 y 74,38.

Recomendaciones, si bien fue interesante el trabajar con la interfaz en bits, se propone el

poder trabajar con el software que traduce dicho valor en unidades de ingeniería, para tener

un mayor contraste entre ambas.

Fundamentos de Control Industrial Página 7

Universidad Técnica Federico Santa María

Departamento de Ingeniería Química y Ambiental

5.Anexos

Anexo 1: Suma cuadráticas (SC)

𝑆𝐶𝑇 = ∑(𝑦 − 𝑦̅)2

𝑖=1

𝑆𝐶𝑅𝐸𝐺 = ∑ 𝑆𝐶

𝑆𝐶𝑅𝐸𝑆 = 𝑆𝐶𝑇 − 𝑆𝐶𝑅𝐸𝐺

Anexo 2: Distribución de Fischer

𝑆𝐶𝑃𝑟𝑜𝑚

𝐹𝑐𝑎𝑙𝑐𝑢𝑙𝑎𝑑𝑜 =

𝑆𝐶𝐸𝑃𝑟𝑜𝑚

Fundamentos de Control Industrial Página 8

S-ar putea să vă placă și

- Flujo de CajaDocument9 paginiFlujo de Caja'Cris HenriquezÎncă nu există evaluări

- Calculos PrevisoDocument2 paginiCalculos Previso'Cris HenriquezÎncă nu există evaluări

- Detección de microorganismos en alimentos y aguasDocument14 paginiDetección de microorganismos en alimentos y aguas'Cris HenriquezÎncă nu există evaluări

- Morado Carrera Espacial Clase de Ciencias Educacion PresentacionDocument3 paginiMorado Carrera Espacial Clase de Ciencias Educacion Presentacion'Cris Henriquez0% (1)

- Tarea N°3Document10 paginiTarea N°3'Cris HenriquezÎncă nu există evaluări

- Product orDocument3 paginiProduct or'Cris HenriquezÎncă nu există evaluări

- Ayudantia 6 17 06Document11 paginiAyudantia 6 17 06'Cris HenriquezÎncă nu există evaluări

- Ayudantia 3 13 - 05 Crecimiento e InactivaciónDocument11 paginiAyudantia 3 13 - 05 Crecimiento e Inactivación'Cris HenriquezÎncă nu există evaluări

- Grupo 3 Actividad Roles Informe 1Document28 paginiGrupo 3 Actividad Roles Informe 1'Cris HenriquezÎncă nu există evaluări

- Product orDocument3 paginiProduct or'Cris HenriquezÎncă nu există evaluări

- ICN336 - Clase 11Document27 paginiICN336 - Clase 11'Cris HenriquezÎncă nu există evaluări

- ICN336 - Clase 12 y 13Document13 paginiICN336 - Clase 12 y 13'Cris HenriquezÎncă nu există evaluări

- ICN336 - Clase 10Document29 paginiICN336 - Clase 10'Cris HenriquezÎncă nu există evaluări

- Válvula de seguridad despiece y conjuntoDocument6 paginiVálvula de seguridad despiece y conjunto'Cris HenriquezÎncă nu există evaluări

- Diseño Inyector CO2 Li2CO3Document5 paginiDiseño Inyector CO2 Li2CO3'Cris HenriquezÎncă nu există evaluări

- Tarea 3 - Torres de AbsorciónDocument3 paginiTarea 3 - Torres de Absorción'Cris HenriquezÎncă nu există evaluări

- Mapa Curricular Licenciatura EncrymDocument1 paginăMapa Curricular Licenciatura Encrymhadita_platinada100% (1)

- Tavistock y La MasoneríaDocument6 paginiTavistock y La MasoneríajgalindesÎncă nu există evaluări

- Preguntas NovakDocument2 paginiPreguntas NovakEsteban Escobar LondoñoÎncă nu există evaluări

- Espacios de Intervencion, Funciones y Roles Del Trabajador SocialDocument32 paginiEspacios de Intervencion, Funciones y Roles Del Trabajador SocialCristina Chavarria Ortiz50% (4)

- 1098-Texto Del Artículo-3162-2-10-20200818 PDFDocument7 pagini1098-Texto Del Artículo-3162-2-10-20200818 PDFJeyson ArismendyÎncă nu există evaluări

- 03 - Muestreo de Datos MinerosDocument55 pagini03 - Muestreo de Datos Mineroscamila vieraÎncă nu există evaluări

- Certificado de Equipo CuñaDocument3 paginiCertificado de Equipo CuñaMetrolÎncă nu există evaluări

- Miguel Ángel Huamán - "¿Literatura de La Violencia Política o La Política de Violentar La Literatura?"Document8 paginiMiguel Ángel Huamán - "¿Literatura de La Violencia Política o La Política de Violentar La Literatura?"RN Frank80% (5)

- Designis 5 - Semiótica Del Mundo Digital PDFDocument130 paginiDesignis 5 - Semiótica Del Mundo Digital PDFcarlosmfisgativa100% (2)

- Tesis Diseñografico Umayor 2016 Macarena Nechme Saguer GreDocument105 paginiTesis Diseñografico Umayor 2016 Macarena Nechme Saguer GreMacarena NechmeÎncă nu există evaluări

- Resumen EstadisticaDocument30 paginiResumen EstadisticaBrisaÎncă nu există evaluări

- Currículo Vite. CAPIEDocument6 paginiCurrículo Vite. CAPIEPablo Arellano DelgadilloÎncă nu există evaluări

- I.9 Prueba Pericial y CientificaDocument10 paginiI.9 Prueba Pericial y CientificaLula RamirezÎncă nu există evaluări

- Episteme y DoxaDocument7 paginiEpisteme y DoxaRosario CamacoÎncă nu există evaluări

- Cotizacion CarabaylloDocument12 paginiCotizacion CarabaylloRonald Briceño MonzonÎncă nu există evaluări

- Ciencia, Racismo y Colonizacion en La Academia ModernaDocument13 paginiCiencia, Racismo y Colonizacion en La Academia ModernaAdalino Delgado BenavidezÎncă nu există evaluări

- Act 1.3. Modelo Curricular (Desarrollo)Document4 paginiAct 1.3. Modelo Curricular (Desarrollo)Gachi Rincón0% (1)

- Krebs Charles Ecologia PDFDocument5 paginiKrebs Charles Ecologia PDFpelom11Încă nu există evaluări

- Guia 1 Conformacion de Las Ciencias Sociales Ciclo IIIDocument2 paginiGuia 1 Conformacion de Las Ciencias Sociales Ciclo IIIjairo alberto martínez SalazarÎncă nu există evaluări

- Dialogo Entre Masones Enero 2019Document166 paginiDialogo Entre Masones Enero 2019HERBERT ORE BELSUZARRIÎncă nu există evaluări

- ESTEBANEZ Jose - Tendencias y Problematica Actual de La Geografia 42 A 136Document48 paginiESTEBANEZ Jose - Tendencias y Problematica Actual de La Geografia 42 A 136Mariana Oroquieta100% (1)

- Luis Razeto Migliaro - LA ECONOMÍA SOLIDARIA: CONCEPTO, REALIDAD Y PROYECTODocument9 paginiLuis Razeto Migliaro - LA ECONOMÍA SOLIDARIA: CONCEPTO, REALIDAD Y PROYECTODanteMarcel100% (1)

- Historia Del Derecho Mexicano Vol 1Document181 paginiHistoria Del Derecho Mexicano Vol 1Jonathan SpriuÎncă nu există evaluări

- Taller 2010Document34 paginiTaller 2010lenguayculturag5Încă nu există evaluări

- Silabo LEIVA BERNUY RUBEN MARIO - MATEMÁTICA IVDocument6 paginiSilabo LEIVA BERNUY RUBEN MARIO - MATEMÁTICA IVJohn BMÎncă nu există evaluări

- Capítulo 5. Definición Del Alcance de La Investigación A Realizar Exploratoria Descriptiva Correlacional o ExplicativaDocument2 paginiCapítulo 5. Definición Del Alcance de La Investigación A Realizar Exploratoria Descriptiva Correlacional o ExplicativaJuan Jesús100% (1)

- Psicología Social de La InteracciónDocument12 paginiPsicología Social de La InteracciónPaola CastilloÎncă nu există evaluări

- M. Fukuoka - La Revolución de Un Rastrojo (Versión para Imprimir)Document56 paginiM. Fukuoka - La Revolución de Un Rastrojo (Versión para Imprimir)bonobico100% (2)

- INTRODUCCIÓN A LA FILOSOFÍA-MercabaDocument5 paginiINTRODUCCIÓN A LA FILOSOFÍA-MercabaAlicia D'AgostinoÎncă nu există evaluări

- Metodologias de Investigacion. (Taller de Modalidad de Graduacion 1)Document4 paginiMetodologias de Investigacion. (Taller de Modalidad de Graduacion 1)Ariel Santos ChabarriaÎncă nu există evaluări