Documente Academic

Documente Profesional

Documente Cultură

Hary3 7 - 2

Încărcat de

salvadorTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Hary3 7 - 2

Încărcat de

salvadorDrepturi de autor:

Formate disponibile

Mise en place du système HACCP dans une unité de fabrication de boisson aux fruits

à Madagascar

Rijalalaina Rakotosaona *(1), Rianasoambolanoro Rakotosaona (2), Edouard Andrianarison (1), Jean de Dieu Ramaroson (3), Oliva

Andrianaivoravelona (1), Philippe Andrianary (1),

(1) École Supérieure Polytechnique d’Antananarivo, B.P 1500 Antananarivo 101,

(2) Institut Malgache des Recherches Appliquées B.P. 3833 Antananarivo 102

(3).Centre National de Recherches Industrielle et Technologique, Département Matériaux et Génie Civil, BP 6294 Antananarivo

101.

* auteur correspondant : kotolala@gmail.com

Résumé

Cette étude a été réalisée au sein d’une entreprise agroalimentaire à Madagascar qui produit une boisson à base de fruit.

Nous y avons mis en place deux des principaux points que l’on peut qualifier comme la base de la gestion totale de la

qualité : les bonnes pratiques de la fabrication et de l’hygiène et la méthode d’analyse des risques appelée HACCP

(Hazard Analysis Critical Control Point).L’étude a été effectuée avec succès, malgré quelques difficultés à savoir : les

contraintes financières, contraintes en ressources humaines et en infrastructures. En effet, la mise en œuvre de la

méthode exige le suivi d’une procédure sévère. L’adoption du système HACCP qui est attribuable principalement à la

protection accrue de la salubrité des aliments a apporté à l’entreprise d’autres avantages qui aboutissent sur le plan

financier.

Mots clés : HACCP, Bonnes pratiques de fabrication, Bonnes pratiques d’hygiène, Boissons aux fruits

1- INTRODUCTION

En 2011, une entreprise agroalimentaire travaillant à Madagascar a obtenu une licence de production et de

commercialisation d’une boisson de marque étrangère à base de fruit. Nous avons travaillé en collaboration avec cette

entreprise. Dans le but de garantir la salubrité et la qualité de ses produits, elle nous a demandé de développer un

programme de gestion de la qualité qui respecte les exigences du propriétaire de la marque.

2- METHODOLOGIE

Nous avons établi un état des lieux de l’entreprise et de ses activités et nous avons évalué sa situation avant notre

intervention. Pour cela, nous avons inspecté toutes les activités de base nécessaires pour mettre en place les bonnes

pratiques et le HACCP. Nous avons enchainé avec la mise en œuvre proprement dite des bonnes pratiques d’hygiène et

de fabrication qui ne sont pas appliquées ou qui le sont partiellement. Enfin, nous avons mis en place la méthode

HACCP qui comprend l’analyse des dangers et des points critiques. Il en ressort les mesures de maîtrise, les systèmes

de surveillance et dans le cas des écarts éventuels, les mesures correctives de chaque point critique (Miller, 2002 ;

SIPPT Fédération Wallonie-Bruxelles, 2008)

3- RESULTATS

3-1. La mise en œuvre des bonnes pratiques : pré-requis du plan HACCP

L’approche « qualité de l’entreprise » avant la mise en place était une approche réactive qui se focalise sur les contrôles

des produits finis, et lorsqu’il y a un problème de qualité, tout le monde agit pour sauver le produit (Juran, 1989)

Toutefois, quelques règles de bonnes pratiques sont déjà mises en place mais la plupart ne sont pas appliquées.

3-1-1. Conformité des locaux

La construction de l’usine est conforme mais la disposition des locaux est à revoir puisqu’elle favorise des cross-

contaminations. Les dispositions des locaux avant et après la mise en place sont représentées dans la figure 1 suivante.

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 88

stockagepiècesd

Bureau Groupeé Chaudière Bureau Groupeé Chaudière

Magasin de stockage

lectrogè lectrogè

ne

étachées

ne

Piècesdétachées

Galerie

technique

Bureau

Bureau

Lavoiretstoc

Traitement Traitement

kage

de l’eau sacsvides de l’eau

préparation

Salle de

Reconstitution Reconstitution

Magasin de

stockage des Pesage

matières

Pasteurisation Pasteurisation

premières

Atelier de fabrication

Atelier de fabrication

Magasin de

stockage des

matières

premières

Conditionnement Conditionnement

Produits

finis

Vestiaireset

toilettes Carburant

Matières

premières

Personnels

Magasin de stockage Magasin de stockage

des produits finis Laboratoire des produits finis

Laboratoire Déchets

Figure 1 : Flux des matières et du personnel avant (à gauche) et après la mise en place (à droite)

Nous avons installé trois portes supplémentaires dans l’atelier :

o Une porte pour l’entrée des matières premières,

o Une deuxième pour la sortie des déchets et des sacs vides.

o Une troisième pour la sortie des produits finis. Celle-ci communique directement au magasin de stockage

L’ancienne porte va servir uniquement d’entrée et de sortie du personnel. Par contre, nous avons supprimé la porte

communiquant le vestiaire et le magasin de stockage des produits finis.

Nous avons transféré les pesages des matières premières dans une pièce à l’intérieur du magasin de stockage. Seules les

matières premières utiles pour la production du jour sortent du magasin de stockage. Ceci a pour intérêt non seulement

d’éviter l’entrecroisement mais également pour une meilleure organisation et pour faciliter les contrôles au niveau

dustock.

Nous avons bâti un mur de séparation entre la galerie technique et l’espace de production ou l’atelier de fabrication. Le

transport des carburants pour la chaudière ne passe plus par l’atelier de production. Par contre, nous avons proposé

d’accéder à la galerie technique par une porte donnant à l’extérieur pour l’entrée des carburants. Pourtant, le

propriétaire de l’entreprise n’a pas accepté cette proposition par soucis de sécurité (vol). Toutefois, nous

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 89

recommandons une porte donnant dans la galerie technique à l’extérieur pour parfaire l’installation (Nicolaides, 2000).

3-1-2. Plan de lutte contre les nuisibles

Aucun programme de lutte contre les nuisibles n’a été mis en place. Après évaluation, l’usine est infestée par des

rongeurs (rat et souris), d’insectes rampants : cafard et lépisme et d’insectes volants : mouches, moucherons et

moustiques (75%). Nous avons procédé à deux étapes de plan de lutte :

• Plan de lutte passive : entretien des abords et locaux annexes

Des isolations ont été effectuées à l’usine afin de limiter l’entrée des nuisibles. Les locaux ont été aménagés et un

entretien journalier permet de ne pas fournir de l’alimentation et d’habitation pour les insectes et les rongeurs.

• Plan de lutte active : action directe sur les rongeurs et insectes

Nous avons mis en place un plan de dératisation et un plan de désinsectisation. Pour la dératisation, nous avons installé

des postes d’appâtage sécurisés dans tous les locaux ainsi qu’à l’extérieur, et pour la désinsectisation nous avons

installé des appâts lumineux à chaque porte. Leurs efficacités se sont tout de suite perçues dès le 20ᵉ jour.

3-1-3. La politique de santé du personnel

La politique de santé du personnel est définie et est appliquée. Tout le personnel est affilié à l’OSTIE (Organisation

Sanitaire Tananarivienne Inter-Entreprises). L’OSTIE assure :

• Les visites médicales d’embauche,

• Les visites médicales annuelles,

• Les visites spécifiques pour les opérateurs intervenant dans la fabrication.

• Les recherches systématiques par un entretien avecles opérateurs ayant un profil porteur de Salmonelles,

• La mise en œuvre d’un dépistage par voie d’analyse bactériologique pour les opérateurs ayant un profil

porteur de salmonelles ou de staphylocoques,

• Prise en charge du traitement médical curatif des sujets qui se seront révélés positifs à l’un des deux

dépistages,

• Prise en charge médicale du personnel et de sa famille.

En outre, l’entreprise possède une boîte à pharmacie pour les premiers secours. Cette dernière se trouve dans le bureau

des responsables.

3-1-4. Hygiène des mains et plan de nettoyage

• Hygiène des mains des ouvriers

L’installation prévue pour l’hygiène des mains est conforme. Seulement, nous avons remplacé le savon par un produit à

la fois nettoyant et bactéricide sous forme liquide.

• Hygiène des matériels : plan de nettoyage

La société possède déjà une procédure de nettoyage et de désinfection mais celle-ci est incomplète. Nous avons donc

élaboré un plan qui prévoit le nettoyage et désinfection de tous les points : le local, les points de contact, les machines,

les cuves, les conduites, les vannes et les pompes. En outre, nous avons imposé des contrôles de nettoyage et de

désinfection à chaque fin des opérations (Cassuto, 2003).

o Contrôle visuel :

Cela concerne l’ensemble des surfaces, des équipements et du local en général.

o Contrôle de l’eau de rinçage et des parois des cuves, vannes, sorties conditionneuses, etc.

Un simple contrôle du pH n’est pas suffisant pour le contrôle de l’efficacité du nettoyage et de désinfection. En effet,

un pH neutre ne signifie pas que les cuves, les conduites ou les machines sont propres. Nous avons combiné deux types

de contrôle de l’eau de rinçage et des surfaces :

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 90

Test par l’ATPmétrie : Cette technique permet de mesurer la quantité d’ATP (Adénosine triphosphate qui est la

première source d’énergie de toute cellule vivante) présente dans un échantillon. L’intérêt de ce test est d’avoir la

mesure en temps réel puisque le résultat s’affiche en quelques secondes. L’appareil donne directement le niveau de

propreté de l’eau ou des surfaces :

Nous avons combiné le test à l’ATPmètre par des tests microbiologiques permettant d’identifier les éventuels levures,

moisissures FAMT ou Coliformes.

3-1-5. Technologie du chaud et formulation

La technologie du chaud et la formulation ont été définies par les propriétaires de la marque. Afin de limiter les erreurs,

nous avons pris les précautions d’étalonner et de calibrer les sondes et les balances systématiquement.

3-1-6. Autocontrôle des produits et des surfaces

L’usine possède un laboratoire de contrôle (Figure 2). Les matériels de laboratoire permettent d’effectuer quelques

analyses physico-chimiques et analyses bactériologiques des produits. Les caractéristiques à contrôler sont : Le brix,

l’acidité titrable, l'acide ascorbique, les coliformes totaux, les levures, les moisissures, les germes pour les produits et le

pH, l'ATP et les germes totaux pour le nettoyage et la désinfection. Nous avons mis en place un processus de contrôle

des produits ainsi que du nettoyage et de la désinfection.

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 91

Figure 2 : Processus de contrôle des produits.

Le principe est de reconstituer un produit légèrement concentré. La concentration du produit est rectifiée dans la cuve

de stockage avant le conditionnement. L’eau utilisée pour « la pousse à l’eau » est toujours de l’eau traitée et après la

pasteurisation.

Ce processus présente les avantages suivants :

• Le produit fini ne risque plus d’être mouillé ;

• On obtient un maximum de production puisqu’il ne reste plus de boisson dans les conduites.

• L’éventualité de re-pasteuriser le produit n’est plus à considérer.

La figure 3 suivante montre les contrôles sur quelques productions après la mise en place du processus.

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 92

Figure 3 : Résultats d’analyse physico-chimiques de quelques produits après mise en place

La figure montre l’efficacité du nouvel processus adopté. En effet, les quatre lots ci-présent sont conformes aux

spécifications du produit.

3-1-7. Formation des personnels

Nous avons mis en place des programmes permettant de nous assurer que le personnel reçoit une formation sur les

bonnes pratiques de fabrication (BPF), et que certains employés dont le travail a une plus grande incidence sur la

salubrité des aliments reçoivent une formation plus spécialisée.

3-2. La mise en place du système HACCP

3-2-1. Constitution de l’équipe HACCP

Pour élaborer le manuel HACCP et créer les conditions nécessaires pour sa mise en œuvre, nous avons constitué une

équipe HACCP dirigée par un responsable HACCP et comprend des personnes travaillant à l’entreprise avec un

conseiller technique.

Chacun des membres de l’équipe HACCP est responsable de l’exécution de ou des éléments relevant de ses

compétences sous la supervision du coordinateur de la HACCP et du conseiller technique (Horion, 2005)

3-2-2. Description du produit

Le produit est une boisson aux fruits. L’entreprise produit trois gammes différentes : mélange d’agrume, mangue et

mélange de fruits exotiques.

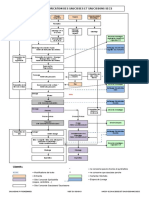

3-2-3. Diagramme de fabrication

Le diagramme de fabrication des boissons est présenté sur la figure 4 suivante :

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 93

Figure 4: Diagramme de fabrication de boisson aux fruits

3-2-4. Analyse des dangers

Tous les dangers potentiels qui pourraient menacer la santé du consommateur ou la qualité marchande des produits

finis, due à une mauvaise qualité de la matière première, ou à une défaillance pendant la fabrication ou au cours du

stockage, ont été identifiés. Cette analyse de dangers sera revue au moins une fois par an ou à chaque fois qu’il est

nécessaire (Troy et al, 2005).

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 94

3-2-5. Identification des points critiques

Une fois que les dangers sont analysés, et que leurs niveaux d’apparition pendant la fabrication et leur cause sont

identifiés, nous avons procédé à l’évaluation de chaque étape du diagramme de fabrication, pour savoir si c’est un point

critique ou non, et ce pour chaque danger.

3-2-6. Seuils critiques pour chaque CCP (Critical Control Point)

À chaque étape considérée critique, des limites critiques ont été définies. Celles-ci permettent de voir si la mesure de

maîtrise du danger considéré a été appliquée convenablement ou non. Autant que possible, les limites critiques ont été

choisies de façon à ce que leur dépassement indique le glissement vers une zone dangereuse, mais bien avant

l’apparition du danger.

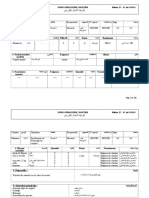

3-2-7. Le Plan HACCP

Les principaux éléments de l’analyse HACCP sont résumés dans les tableaux qui suivent. Les mesures de maîtrise et

préventives appropriées ont été identifiées suite à l’identification de la cause de chaque danger (Codex Alimentarius,

2003 ; Comité Européen de Normalisation, 2005). Celle -ci varie selon le niveau d’apparition du danger sur le

diagramme de fabrication.

• Plan HACCP suivant les points critiques sanitaires

Le tableau 1 montre le plan HACCP pour la maîtrise de la qualité et de la sécurité des boissons aux fruits (points critiques

sanitaires).

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 95

Tableau 1: Le plan HACCP pour la maîtrise de la qualité et de la sécurité des boissons aux fruits (points critiques sanitaires)

Formulaires

Procédure de contrôle et de surveillance Actions correctives

Origines des Mesures d’enregistrement

Dangers identifiés CCP Limites critiques

dangers préventives

Quand Comment Qui

Locaux et Contamination due aux Maintenance des Locaux et Autant que Inspection Responsa Effectuer les réparations Rapport

équipement de vices d’équipements ou locaux et équipements nécessaire détaillée des ble qualité nécessaires avant de d’inspection de

transformation locaux mal entretenus équipements pour conformes installations commencer la l’installation des

être conformes production locaux et des

1

avec les règles équipements

d’hygiènes Recommandations

de leurs

maintenances

Méthodes de Erreur de manipulation Application des 2 Pas de déviations À chaque Vérification de Conducte Rectifier la production Formulaire de

travail des vannes, des règles de bonne aux BPF production toutes les vannes, ur de si possible suivi de

commandes,… (ex : pratique de de toutes les process / Éliminer tout produit production

ouverture d’une vanne fabrication commandes Chef contaminé

CIP dans une cuve (procédure de productio

contenant du produit, fabrication) n

oubli de fermeture

d’une vanne de cuve à

eau…)

Personnel Contamination Visite médicale 3 Employé apte À Visite médicale OSTIE Ne pas embaucher Fiche médicale

biologique (ex : mains l’embauche Traiter la maladie d’aptitude

sales, tenue sale…) ou et tous les

physique (pertes de ans

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 96

Formulaires

Procédure de contrôle et de surveillance Actions correctives

Origines des Mesures d’enregistrement

Dangers identifiés CCP Limites critiques

dangers préventives

Quand Comment Qui

cheveux…) par un

défaut d’hygiène du

Application des Application Chaque jour Vérification Responsa Rappeler les règles Formulaire de

manipulateur ou par

règles d’hygiène satisfaisante visuelle ble d’hygiène, contrôle de

une éventuelle maladie

productio avertissement, ne pas l’hygiène

(toux, éternuement,

n autoriser à manipuler le

blessures cutanées

produit tant que

infectées)

l’application des règles

ne soit pas satisfaisante

Formation/sensibi Employés À Évaluation de la Coordinat Resensibiliser et ne pas Rapport de

lisation aux règles sensibilisés et l’embauche formation et suivi eur autoriser toutes session de

d’hygiènes comprenant les et chaque 3 du respect des HACCP, personnes formation

règles d’hygiènes mois BPH Conseiller incompétentes à

technique manipuler le produit

Nettoyage, Survie de germes sur Application du 4 Pas de déviation au À Chaque Contrôle du pH Laboranti Refaire le N&D Fiches de contrôle

désinfection et les équipements et les programme de plan de nettoyage N&D Contrôle de n/ Instruire le conducteur de N&D

désinfestation locaux nettoyage et de et de désinfection l’ATP de l’eau Responsa de process

des locaux et désinfection Surface des cuves ble

des de stockage productio

équipements parfaitement n/

propre et Responsa

désinfecté ble

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 97

Formulaires

Procédure de contrôle et de surveillance Actions correctives

Origines des Mesures d’enregistrement

Dangers identifiés CCP Limites critiques

dangers préventives

Quand Comment Qui

Qualité

Tous les 3 Contrôle Laboranti Revoir le plan de N&D Fiches de contrôle

mois bactériologique n/ microbiologiques

responsabl de N&D

e Qualité

Présence de nuisibles et Application du 5 Pas de déviation au Tous les Inspection des Responsa Instruire le personnel Fiche de contrôle

de leurs traces dans les programme de plan de mois traces de nuisible, ble qualité Revoir le plan de lutte de dératisation et

produits, dans les lutte contre les désinsectisation et contre les nuisibles de

locaux nuisibles de dératisation désinsectisation

Absence de

nuisibles et de

traces de nuisibles

Eau Contamination par des application des 6 Eau parfaitement À chaque Test du chlore Conducte Refaire le traitement Formulaire de

souillures de la règles de bonnes traitée traitement actif ur de d’eau suivi de

conduite publique pratiques de d’eau Vérification de process Changer le filtre production

(rouille …) ou présence fabrication l’état des filtres /responsab concerné

de résidus de chlore due (procédure de le

à un mauvais traitement traitement de Productio

d’eau, l’eau) n/

Responsa

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 98

Formulaires

Procédure de contrôle et de surveillance Actions correctives

Origines des Mesures d’enregistrement

Dangers identifiés CCP Limites critiques

dangers préventives

Quand Comment Qui

ble qualité

Survie des bactéries Application du 7 Pasteurisation à À chaque Vérification du Conducte Re-pasteuriser Formulaire de

végétative due à une couple une température production temps et de la ur de Ajuster ou réparer le suivi de la

température ou une temps/température adéquate pendant température process régulateur de production

durée de pasteurisation suffisamment de /responsab température

insuffisante (eau temps le Ajuster ou réparer le

utilisée pendant les Productio régulateur de débit

pousses a l’eau) n

• Le plan HACCP suivant les points critiques du procédé

Le tableau 2 concerne le plan HACCP pour la maîtrise de la qualité et de la sécurité des boissons aux fruits (points critiques du procédé).

Tableau 2 : Le plan HACCP pour la maîtrise de la qualité et de la sécurité des boissons aux fruits (points critiques du procédé)

Étapes des Dangers identifiés Mesures CCP Limites critiques Procédure de contrôle et de surveillance Actions correctives Formulaires

opérations préventives d’enregistreme

Quand Comment Qui

nt

Réception des Produits contaminés ou Établir un contrat 8 Contrat et À chaque Contrôler les Magasinie Demander des Formulaire

matières périmés Emballages avec les déviation en ordre livraison produits et les r explications aux pour contrôle à

premières endommagés fournisseurs, Pas de déviation moyens de fournisseurs, renvoyer la réception des

aux spécifications transport la marchandise, ingrédients

réévaluer le fournisseur,

Vérifier les Responsa

le remplacer au besoin

conditions et

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 99

l’applicabilité du ble qualité

contrat

Produits contaminés par Mise en place des 9 Pas de déviation À chaque Vérifier Magasinie Éliminer le produit ou Formulaire

des contaminants BP pour les aux instructions de réception l’application r matériels souillés, pour contrôle à

(produits de nettoyage, manipulations et réceptions correcte des /responsab rangement adéquat, la réception des

produits pour la la réception des instructions de le instruire le personnel ingrédients

dératisation) matières réception et de productio concerné

premières mise en stock n

Entreposage des Produits dont Application des 10 Absence de Tous les Contrôler Magasinie Éliminer le produit ou Formulaire

matières l’emballage ou bonnes pratiques matières premières samedis visuellement les r / souillés, rangement pour contrôle

premières l’étiquetage est abîmé dans le magasin sans étiquettes matières Responsa adéquat, instruire le des produits en

Absence de premières, leur ble personnel concerné stock

matières premières emballage et leurs productio

non protégés étiquettes n

Matières premières Rotation 11 Absence de À chaque Contrôler les Magasinie Éliminer le produit, Fiche de stock

périmées suffisante des matières premières entamation dates d’expiration r instruire le magasinier

stocks : FEFO et périmées d’un produit /Responsa

JIT ble

productio

n

Pesage des Intoxication due à des Application des 12 Formulation Chaque Vérification par Chef Rectifier le pesage. Si le Formulaire de

matières erreurs de pesage règles de BPF respectée production contre-pesage d’équipe poids est supérieur au préparation des

premières et (erreur des additifs) Étalonnage Tous les ans vérification des préparatio poids indiqué à la matières

Reconstitution systématique des balances n formulation, ne pas premières,

balances /Responsa remettre le surplus dans Fiche

ble l’emballage de la d’étalonnage

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 100

productio matière des balances

n

Intoxication due à des Application des 13 Ordre Chaque Vérification des Responsa Si possible : Formulaire de

erreurs d’incorporation règles de bonne d’incorporation production ingrédients et de ble rectification sinon reconstitution

pratique de respecté, l'ordre productio éliminer le produit

fabrication Formulation d'incorporation n

respectée pour chaque

batch

Pasteurisation Survie des bactéries Application 14 80°C pendant 30 Toutes les 5 Vérification du Conducte Re-pasteuriser Formulaire de

végétative due à une couple temps/ secondes minutes temps et de la ur de Ajuster ou réparer le suivi de la

température ou une température pendant la température process / régulateur de production

durée de pasteurisation pasteurisatio responsabl température/débit

insuffisante n e

productio

n

Entreposage du Altération due à un Application des 15 Emballage et Chaque jour Vérification Magasinie Éliminer tous les Formulaire de

produit fini mauvais entreposage bonnes pratiques stockage visuelle r / produits non appropriés stockage des

dans les magasins appropriés responsabl produits finis

e qualité

Produits périmés Rotation 16 Absence de Chaque Contrôler les Magasinie Éliminer tous les Formulaire de

suffisante des produits finis expédition numéros de lot r / produits périmés stockage des

stocks : FIFO périmés responsabl Instruction des produits finis

e qualité personnels concernés

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 101

4-DIFFICULTES RENCONTRES / BENEFICES ATTENDUS

4-1. Difficultés

4-1-1. Contraintes financières

Évidemment, améliorer la salubrité des aliments dans une grande société exige généralement un budget. Pour cette

raison, l’entreprise comme tant d’autres, hésita au départ de mettre en œuvre le HACCP en raison du coût et des

ressources que cela nécessite. Pourtant, sa mise en place est obligatoire, dans le but de pouvoir maintenir la licence.

Les contraintes financières nous ont toujours ralenties dans toutes nos études.

4-1-2. Contraintes en ressources humaines

Nous avons eu du mal à composer l’équipe HACCP. En effet, l’entreprise manque de ressources humaines capable

d’assurer à la fois la surveillance et les appuis techniques. De ce fait, nous avons ajouté une autre personne à

l’équipe qui s’occupe du conseil technique et des formations : C’est un le conseiller technique. Du fait que

l’entreprise est encore en stade de démarrage, il ne travaille qu’à temps partiel.

4-1-3. Contraintes en infrastructure et en installations

Comme nous l’avons déjà mentionné, certaines installations inadéquates ont été réparées ou rectifiées. Certes, le sol

sur certains endroits s’affaisse de jour en jour ou de temps en temps. Ce sol nécessite de plus en plus de mains

d’œuvre puisque quelques ouvriers y sont affectés en permanence pour racler. Pourtant ce n’est qu’une solution

provisoire puisque la qualité du sol tel qu’il est actuellement n’est pas recommandée.

4-2. Bénéfices attendus / obtenus

A la base, l’entreprise a effectué la mise en place juste pour le respect des recommandations des propriétaires de la

marque. Pourtant, l’entreprise a bénéficié d’autres avantages non négligeables.

4-2-1. Sensibilisation du personnel à la salubrité des aliments

En élaborant et en mettant en œuvre le système HACCP, le personnel a pris conscience de la salubrité des aliments

et de son rôle en vue de la maintenir et d’y contribuer. Cette sensibilisation lui a permis de prendre à cœur la

fabrication de produits sûrs.

4-2-2. Amélioration de la confiance des acheteurs et des consommateurs

L’entreprise peut désormais assurer les acheteurs et les consommateurs qu’il produit des boissons aux fruits sûrs.

4-2-3. Maintien ou amélioration de l’accès aux marchés

La mise en œuvre du HACCP permettrait à l’entreprise d’obtenir l’accès aux marchés extérieures notamment les

pays de l’Océan Indien.

4-2-4. Réduction des frais d’exploitation

L’ensemble du processus de fabrication de l’entreprise a été examiné et analysé. Des procédure sont été rédigées. Ce

processus donne l’occasion de rationaliser les frais d’exploitation.

4-2-5. Efficacité de la surveillance

De même, la mise en œuvre du HACCP a permis à l’entreprise d’effectuer une surveillance efficace. Des activités

régulières, comme la surveillance des produits et des procédés, la formation du personnel et l’examen des

procédures ont permis à l’entreprise de réagir rigoureusement l’établissement et ses produits. Certains aspects des

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 102

procédés sont maintenant plus efficaces et plus productifs.

4-2-6. Amélioration de l’uniformité des produits

La normalisation des procédures permettra d’améliorer l’uniformité des produits.

4-2-7. Réduction du gaspillage

La nature préventive du HACCP permet à l’entreprise de contrôler ses coûts en réduisant au minimum les produits à

retravailler ou à détruire et en orientant les ressources vers les aspects qui sont considérés comme essentiels à la

fabrication d’un produit sûr. De nombreux problèmes sont réglés avant qu’ils ne s’aggravent et surtout avant

l’expédition des produits. En effet, l’entreprise ne se contente plus d’attendre les résultats de l’analyse des produits

finis. Grâce à la surveillance régulière qui est intégrée dans le système HACCP, les problèmes sont décelés plus tôt

et les coûts associés au gaspillage seront réduits (Rakotosaona, 2012) .

5- CONCLUSION

Cette étude a permis de confirmer que le HACCP est une mesure de qualité. Concrètement, le HACCP permet un

suivi de l'évolution d'un produit pendant toutes les phases de sa fabrication. Un état des lieux des installations, des

pratiques de fabrication, de l’hygiène et des contrôles ont été réalisés. Nous avons proposé des améliorations,

notamment sur l’aménagement et les agencements des flux ainsi que les moyens de contrôles. Nous avons mis en

œuvre les bonnes pratiques afin de pouvoir mettre en place le HACCP.

Les résultats d’analyse des boissons après la mise en place sont satisfaisants. Cela reflète l’efficacité et le respect des

bonnes pratiques ainsi que le système HACCP.

BIBLIOGRAPHIE

Cassuto, H. (2003). HACCP, qualité, sécurité et environnement, même combat! Le magazine de l'instrumentation et

de l'automatisme industriel : MESURE. Pôle Electro, Novembre 2003. [http://www.mesures.com.] (consulté le : 12

octobre 2012.)

Codex Alimentarius, (2003). Appendice Système d'analyse des risques d'analyse des risques-points critiques pour

leur maîtrise (HACCP) et directives concernat son application. In : Codex Alimentarius. Principes généraux

d'hygiène alimentaire. FAO and WHO, Genève, Suisse.

Comité Européen de Normalisation, (2005). Lignes directrices sur le HACCP, les Bonnes pratiques de Fabrication et

les Bonnes pratiques d'hygiène pour les PME.

Horion, B., (2005). L'application des principes HACCP dans les entreprise alimentaires service denrée alimentaire,

alimentation animale et autre produits de consommation. Bruxelles, Belgique.

Juran, J M. (1989). Juran on the leadership for quality, Free press, New York

Miller, W. A (2002). “Working definition for Total quality Management (TQM) researchers”. Journal of Quality

Management. Volume 1, Issue 2, pp. 149-159.

Nicolaides L., (2000). L'assurance qualité par le secteur privé : Des "bonne pratiques" à la démarche HACCP à la

gestion totale de la qualité. In : E. Hanak, et al. Gestion de la sécurité des aliments dans les pays en développement,

CIRAD-FAO. Montpellier. France.

Rakotosaona R, (2012). Contribution à la mise en place du système HACCP dans une industrie de production de

boisson aux fruits, mémoire de fin d’étude DEA, Département Génie Chimique, Ecole Supérieure Polytechnique,

Université d’Antananarivo, Madagascar

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 103

SIPPT Fédération Wallonie-Bruxelles (avril 2008). Dossier HACCP, [http://www.espace.cfwb.be/sippt/]. (Consulté

le 15 septembre 2012)

Troy J., Elliot M., Menyhart C., Kinnear H, (2005). Document d'accompagnement avantage HACCP. Imprimeur de

la reine pour l'Ontario, Toronto, Canada.

MADA-HARY, ISSN 2410-0315, VOL. 3, 2015 104

S-ar putea să vă placă și

- Manuel de fabrication du savon: Je fabrique mes savons facilementDe la EverandManuel de fabrication du savon: Je fabrique mes savons facilementEvaluare: 5 din 5 stele5/5 (4)

- PropositionDocument24 paginiPropositionOumayma NizÎncă nu există evaluări

- ComprehensionHACCP-ORPEA SupportApprenantDocument36 paginiComprehensionHACCP-ORPEA SupportApprenantbricedo84Încă nu există evaluări

- Rappor ColainordDocument33 paginiRappor Colainordoumaima50% (2)

- Guide Du Cédant Au ReprenantDocument74 paginiGuide Du Cédant Au ReprenantHussein DaourÎncă nu există evaluări

- Rapport de StageDocument42 paginiRapport de StageJihane Jablie100% (3)

- Etude Et Implantation Du Lean ManufacturingDocument8 paginiEtude Et Implantation Du Lean ManufacturingkhadijaÎncă nu există evaluări

- Artículo Científico Gestión de Almacenes e Inventarios - Ing. Alexis Campó Q.Document14 paginiArtículo Científico Gestión de Almacenes e Inventarios - Ing. Alexis Campó Q.Alexis Campo QuesquenÎncă nu există evaluări

- Sujet 000 Ep2 v2021Document9 paginiSujet 000 Ep2 v2021Sylvain LalouxÎncă nu există evaluări

- TableauxDocument15 paginiTableauxKnox ChaliÎncă nu există evaluări

- Plan de Signalisation de La PrefaDocument1 paginăPlan de Signalisation de La PrefaSoria LouboungouÎncă nu există evaluări

- Isolateurs Sediver en Verre Trempe Pour Courant AlternatifDocument20 paginiIsolateurs Sediver en Verre Trempe Pour Courant AlternatifHichem ZouaouiÎncă nu există evaluări

- ITR Racing Parts 2018Document196 paginiITR Racing Parts 2018Efra ReyÎncă nu există evaluări

- Exos Gestion IndustrielleDocument17 paginiExos Gestion IndustrielleMLVA AgencyÎncă nu există evaluări

- Ma Partie WordDocument7 paginiMa Partie WordHassan Talbi100% (1)

- TD 1Document2 paginiTD 1amine ghadouiÎncă nu există evaluări

- GuidesemiconserveDocument32 paginiGuidesemiconserveMilady Liah100% (1)

- A. Direction Financière Chapeauté Par Un DAF: 1.3 Description de Défirent Service de ROCA MAROCDocument7 paginiA. Direction Financière Chapeauté Par Un DAF: 1.3 Description de Défirent Service de ROCA MAROCMouad ElghazouaniÎncă nu există evaluări

- MRPDocument5 paginiMRPrukjryukÎncă nu există evaluări

- III Lieu de L'expérience: Matériels Et MéthodesDocument19 paginiIII Lieu de L'expérience: Matériels Et MéthodesCheriet AymenÎncă nu există evaluări

- Analyse HACCPDocument69 paginiAnalyse HACCPAmira Smine100% (1)

- NS 234a-Tawjihnet-Bac-Pro-2018Document8 paginiNS 234a-Tawjihnet-Bac-Pro-2018Elisa GerÎncă nu există evaluări

- EXERCICE 2 - Compta GestionDocument3 paginiEXERCICE 2 - Compta Gestionmalak ya67% (3)

- Examen de Passage 2015 Commerce TSC Synthese 2 PDFDocument9 paginiExamen de Passage 2015 Commerce TSC Synthese 2 PDFSaad Belhaj0% (1)

- LookmanOssamSANA RapportDocument13 paginiLookmanOssamSANA RapportMarwa MouchfiÎncă nu există evaluări

- Realisation de Differents Cailles Lactiques Et Resultats AttendusDocument10 paginiRealisation de Differents Cailles Lactiques Et Resultats Attendusrayane ouzmihÎncă nu există evaluări

- Rapport de StageDocument15 paginiRapport de Stagebruno bietekeÎncă nu există evaluări

- Raport Contrôle ÉlectriqueDocument30 paginiRaport Contrôle ÉlectriqueKhalil JbeliÎncă nu există evaluări

- Pamela Power PointDocument12 paginiPamela Power PointEric ETEMEÎncă nu există evaluări

- Rapport de Stage D'initiation VANELLIDocument40 paginiRapport de Stage D'initiation VANELLIAyoub BOUSTANIÎncă nu există evaluări

- Mode Opératoire Cours FDocument266 paginiMode Opératoire Cours FYassine ElmÎncă nu există evaluări

- Progression Première Logistique2023-Nouveau ProgrammeDocument5 paginiProgression Première Logistique2023-Nouveau Programmeismael mohamedÎncă nu există evaluări

- DM - Amélioration Des Performances Dune Ligne de ConditionnementDocument11 paginiDM - Amélioration Des Performances Dune Ligne de Conditionnementmatteo2605.9100% (1)

- Metropol Analyse EtalonnageDocument8 paginiMetropol Analyse EtalonnageMohamed DahmaneÎncă nu există evaluări

- TSMFM FF - Théorique2010 Version CDCDocument12 paginiTSMFM FF - Théorique2010 Version CDCBadr HadriÎncă nu există evaluări

- Adf 2015Document100 paginiAdf 2015kjÎncă nu există evaluări

- Catalogue Provost Rayonnage Abemus PDFDocument244 paginiCatalogue Provost Rayonnage Abemus PDFvsdfsd258Încă nu există evaluări

- TAIBADocument23 paginiTAIBABIG BESÎncă nu există evaluări

- CATALOGUEaquathermDocument164 paginiCATALOGUEaquathermRahim HkmÎncă nu există evaluări

- Etape, Etape 4 Et 5Document5 paginiEtape, Etape 4 Et 5Kaoutar HOUZAIRANEÎncă nu există evaluări

- Calcul de PaletissationDocument101 paginiCalcul de PaletissationJohn Pope100% (2)

- Rapport de Stage Groupe Ice 02Document28 paginiRapport de Stage Groupe Ice 02AnaS KerouitÎncă nu există evaluări

- 1Document28 pagini1mohamed boubakeurÎncă nu există evaluări

- Manuel Haccp de LedyefDocument17 paginiManuel Haccp de LedyefMourad KademÎncă nu există evaluări

- Enr at Descartes-V04Document4 paginiEnr at Descartes-V04REDAÎncă nu există evaluări

- Cas 2 - Autres GroupesDocument3 paginiCas 2 - Autres Groupesngwetjephte1234Încă nu există evaluări

- Épreuve 1 CQP Outils Management QHSEDocument12 paginiÉpreuve 1 CQP Outils Management QHSEDenis Kaldjob100% (3)

- Annexe 10 Diagramme Fabrication Saucissons A Cle5c9c1f PDFDocument1 paginăAnnexe 10 Diagramme Fabrication Saucissons A Cle5c9c1f PDFZacharie Carime BassaÎncă nu există evaluări

- 9782807307568Document26 pagini9782807307568Juba Ifticen100% (1)

- Boutique Pédagogique Réceptionner Des ProduitsDocument6 paginiBoutique Pédagogique Réceptionner Des ProduitsKathlyn kÎncă nu există evaluări

- Budgets Des Réponses Aux Examens FinauxDocument11 paginiBudgets Des Réponses Aux Examens FinauxScribdTranslationsÎncă nu există evaluări

- Teaser 2Document5 paginiTeaser 2Amel Aissat hamlaouiÎncă nu există evaluări

- Etude de Cas99Document2 paginiEtude de Cas99Aymen MedÎncă nu există evaluări

- Organisation de Magasin D'emballage Sialim MarocDocument59 paginiOrganisation de Magasin D'emballage Sialim Marocbassir2010Încă nu există evaluări

- Analyse de La Gestion Des Stocks Des ProduitsDocument13 paginiAnalyse de La Gestion Des Stocks Des ProduitsMame Diarra DIEYEÎncă nu există evaluări

- Rapport Danone FinalDocument28 paginiRapport Danone FinalHicham KartitÎncă nu există evaluări

- Book Pfe 2024 EuroviaDocument36 paginiBook Pfe 2024 EuroviaAhmad Yassine KouacheÎncă nu există evaluări

- La Gestion Des Stocks (Moad Nakhly)Document22 paginiLa Gestion Des Stocks (Moad Nakhly)Mouad NakhlyÎncă nu există evaluări

- Orga SGC 2018 RattDocument6 paginiOrga SGC 2018 RattJJJUYGHÎncă nu există evaluări

- Stock - ManagementDocument36 paginiStock - ManagementSamuel Betobaye DjikoinguéÎncă nu există evaluări

- Usure Des Contacts Mécaniques. Problématique Et DéfinitionsDocument10 paginiUsure Des Contacts Mécaniques. Problématique Et DéfinitionssalvadorÎncă nu există evaluări

- Modèle Exemple de Diagramme de Gantt Excel GratuitDocument1 paginăModèle Exemple de Diagramme de Gantt Excel GratuitsalvadorÎncă nu există evaluări

- Monnaie Servitude Et LiberteDocument1 paginăMonnaie Servitude Et Libertesalvador50% (2)

- Joints HomocinétiquesDocument16 paginiJoints HomocinétiquessalvadorÎncă nu există evaluări

- Étude Expérimentale, Théorique Et Numérique de L'élasticité de Composites Chaux-ChanvreDocument7 paginiÉtude Expérimentale, Théorique Et Numérique de L'élasticité de Composites Chaux-ChanvresalvadorÎncă nu există evaluări

- Etude Expérimentale Et Numérique de La Conductivité Thermique D'un Composite Chaux-ChanvreDocument10 paginiEtude Expérimentale Et Numérique de La Conductivité Thermique D'un Composite Chaux-ChanvresalvadorÎncă nu există evaluări

- Évaluation Et Amélioration de La Qualité D'interface Dans Les Bétons de Granulats VégétauxDocument1 paginăÉvaluation Et Amélioration de La Qualité D'interface Dans Les Bétons de Granulats VégétauxsalvadorÎncă nu există evaluări

- Béton de MiscanthusDocument2 paginiBéton de MiscanthussalvadorÎncă nu există evaluări

- Absorption de L'eau Et Son Effet Sur La Durabilité Des Bétons de Sable Allégés Par Ajout de Copeaux de Bois - ImpDocument7 paginiAbsorption de L'eau Et Son Effet Sur La Durabilité Des Bétons de Sable Allégés Par Ajout de Copeaux de Bois - Impsalvador100% (1)

- Caractéristiques de Bétons Légers À Base de Résidus D'exploitation de Carrières Et de Bois - ImpDocument4 paginiCaractéristiques de Bétons Légers À Base de Résidus D'exploitation de Carrières Et de Bois - ImpsalvadorÎncă nu există evaluări

- 02 1 4 Descriptions Mohr PDFDocument4 pagini02 1 4 Descriptions Mohr PDFsalvadorÎncă nu există evaluări

- Béton de Chanvre Influence de La Compacité Et Des Granulats Sur Les Caractéristiques MécaniquesDocument10 paginiBéton de Chanvre Influence de La Compacité Et Des Granulats Sur Les Caractéristiques MécaniquessalvadorÎncă nu există evaluări

- 2015 01 16 Premier Beton Structurant BiosourceDocument2 pagini2015 01 16 Premier Beton Structurant BiosourcesalvadorÎncă nu există evaluări

- Experiences Archimede PDFDocument15 paginiExperiences Archimede PDFsalvadorÎncă nu există evaluări

- Secret Pour Apprendre A Avoir de L Argent PDFDocument10 paginiSecret Pour Apprendre A Avoir de L Argent PDFsalvador100% (1)

- Equivalencekva ADocument1 paginăEquivalencekva Aradn23Încă nu există evaluări

- Protocole Pycnométrie À L'hélium PDFDocument2 paginiProtocole Pycnométrie À L'hélium PDFsalvadorÎncă nu există evaluări

- Génie RuralDocument2 paginiGénie Ruralsalvador100% (2)

- Post Doc Inifuge LMDC 2018-2Document1 paginăPost Doc Inifuge LMDC 2018-2salvadorÎncă nu există evaluări

- 12 Traitement Des Boues D'épurationDocument33 pagini12 Traitement Des Boues D'épurationsalvadorÎncă nu există evaluări

- Ca 203 FR 1501 - LRDocument4 paginiCa 203 FR 1501 - LRjlopezÎncă nu există evaluări

- Contentieux Du TravailDocument37 paginiContentieux Du Travailmarc soubeigaÎncă nu există evaluări

- The Very Hungry CaterpillarDocument3 paginiThe Very Hungry Caterpillarkinito kÎncă nu există evaluări

- Disjoncteur C60H-DC - A9N61522Document2 paginiDisjoncteur C60H-DC - A9N61522Paul DayÎncă nu există evaluări

- ProcrastinationDocument2 paginiProcrastinationBRAKNESSÎncă nu există evaluări

- Camera Infrarouge PDFDocument11 paginiCamera Infrarouge PDFsensaadÎncă nu există evaluări

- Conception de Moule-2Document3 paginiConception de Moule-2elking gingstarsÎncă nu există evaluări

- Genie Civil Questions WatermarkDocument11 paginiGenie Civil Questions WatermarkBenhmaida HananÎncă nu există evaluări

- Vicia Faba (La Féve)Document85 paginiVicia Faba (La Féve)Martine FatouÎncă nu există evaluări

- Alphabetically: InstructionsDocument3 paginiAlphabetically: InstructionsquentinfollinaÎncă nu există evaluări

- Appareil LocomoteurDocument2 paginiAppareil LocomoteurTASMINE HAMZAÎncă nu există evaluări

- Cours 2 - Principales Caractéristiques Des VégétauxDocument29 paginiCours 2 - Principales Caractéristiques Des VégétauxMouhamadou DiopÎncă nu există evaluări

- Sujets de Théorie 1Document7 paginiSujets de Théorie 1titounanoÎncă nu există evaluări

- KOUMENDocument73 paginiKOUMENSerigne WadeÎncă nu există evaluări

- Lenovo-Pc20200624145014 PDFDocument3 paginiLenovo-Pc20200624145014 PDFMOUMOUÎncă nu există evaluări

- PEF Zizou Corriger - GENERAL - Khouloud Nchalla NejhaDocument56 paginiPEF Zizou Corriger - GENERAL - Khouloud Nchalla Nejhakhouloud rouissiÎncă nu există evaluări

- PRAL Des Aliments Alcalinisants Et Acidifiants - InternetDocument10 paginiPRAL Des Aliments Alcalinisants Et Acidifiants - InternetsauvageÎncă nu există evaluări

- Are 2Document28 paginiAre 2Ndoumbe BaÎncă nu există evaluări

- 3g Chimie TousDocument6 pagini3g Chimie Tousapi-502752268Încă nu există evaluări

- Préparation MentaleDocument19 paginiPréparation Mentaleardis murejÎncă nu există evaluări

- Animaux ExercicesDocument5 paginiAnimaux Exercicesmansouri100% (1)

- Carte Tiers Payant Thomas MoulignerDocument2 paginiCarte Tiers Payant Thomas MoulignerGUIARDEÎncă nu există evaluări

- 3 As - Projet 2 - Le Débat DidéesDocument37 pagini3 As - Projet 2 - Le Débat Didéesryad133192% (171)

- Esquema ElectricoDocument67 paginiEsquema ElectricoGonçalo Filipe SousaÎncă nu există evaluări

- Whirlpool ADG 676 NBDocument12 paginiWhirlpool ADG 676 NBChristian AlbertiniÎncă nu există evaluări

- Physiopathologie NeuroscienceDocument46 paginiPhysiopathologie NeuroscienceYas MiiinaaÎncă nu există evaluări

- TP JarDocument4 paginiTP JarAY YàÎncă nu există evaluări