Documente Academic

Documente Profesional

Documente Cultură

Post

Încărcat de

KevinTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Post

Încărcat de

KevinDrepturi de autor:

Formate disponibile

CONTROL Y MONITOREO DE UN PROCESO PRODUCTIVO, UTILIZANDO RSLOGIX 500,

FLUIDSIM Y LABVIEW MEDIANTE OPC, VÍA INALÁMBRICA

Daniel Hernández González1, Francisco Javier Ramírez Ruíz2, Laura Elizabeth Arriaga Mancera3, Héctor Javier Sánchez López4

1dhernandezg@toluca.tecnm.mx, 2pacome78@gmail.com, 3al221410155@gmail.com, 4hector.sanchez@utvtol.edu.mx

1Instituto Tecnológico de Toluca, 2Universidad Politécnica del Valle de Toluca, 3,4Universidad Tecnológica del Valle de Toluca

1División de Estudios de Posgrado e Investigación

Av. Tecnológico s/n. Colonia Agrícola Bellavista, Metepec, Edo. de México, México C.P. 52149

RESUMEN

En el presente trabajo se describe el diseño e implementación de un control y monitoreo de un proceso productivo mediante PLC utilizando los softwares RSLogix 500,

LabVIEW y FluidSIM, a través de OPC y Ethernet Inalámbrico. Se muestra la configuración inalámbrica y el proceso de comunicación entre estos tres programas.

1. INTRODUCCIÓN

En la actualidad, los simuladores de procesos industriales permiten la visualización en tiempo real de cada una de las variables y equipos a controlar. Con el HMI

(Human Machine Interface) Interfaz Humano Máquina, se puede visualizar de manera gráfica cada uno de los equipos involucrados en el proceso y tener interacción con

los mismos.

Utilizando el PLC como interfaz de campo y combinando, LabVIEW y FluidSIM, se puede diseñar, implementar, monitorear y controlar un proceso productivo hasta el

nivel planta, con la ayuda del OPC y mediante la programación a través del software RSLogix 500 y el protocolo de comunicación Ethernet, se pueden enlazar estos tres

elementos y visualizar el desarrollo de un proceso industrial, ya que la capacidad de transmisión de datos de estos softwares, están en términos de microsegundos.

+24V 2 3 4 5

2. DESARROLLO

Sensor de piezas

Sensor de cajas

El proceso productivo con el cual se hará la conectividad mediante OPC, para 0 1 2 3 4 5 6 7

Banda de cajas Banda elementos

Paro

Ciclo

monitoreo y control, son dos bandas transportadoras controladas por un motor FestoDidactic.EzOPC.1 1

FluidSIM Out 6

100%

7 8

cada una, en las cuales una de ellas transporta cajas y la otra transporta

100%

Easy Port1.OutputPort1

2

elementos que deben ir dentro de las cajas. FestoDidactic.EzOPC.1

0 1 2

RSLinx OPC Serv er

3 4 5 6 7

K1

K2

2

FluidSIM Out

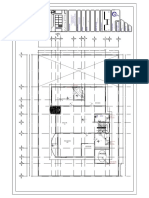

El esquema de la figura 1 muestra el flujo de información que se estará FluidSIM In [electro_2017]B3:0

RSLinx OPC Serv er

1 3

1 3

Easy Port1.InputPort1

FluidSIM In

transmitiendo entre los diversos softwares y que a su vez activarán entradas y 0 1 2 3 4 5 6 7 0 1

[electro_2017]O:0

2 3 4 5 6 7

salidas físicas del PLC.

Banda de cajas

Banda elementos

Faltan elementos

K1

Faltan cajas

Figura 7. Bloques FluidSIM In

Lámpara ciclo

y FluidSIM Out K2

0V

Figura 1. Estructura del

sistema de comunicación Figura 8. Diseño del sistema a controlar con FluidSIM

Para descargar el programa en el PLC, poner en RUN y guardar el programa en

ONLINE, para actualizar los valores de las tablas de datos que tiene el PLC.

CONFIGURACIÓN DE PROTOCOLO ETHERNET

Obtención el puerto COM y configuración de la IP de la PC está basado en el

Protocolo de Internet versión 4.

Figura 9. Descarga del programa a PLC, OPC Server de FluidSIM y datos online

CONFIGURACIÓN DE OPC EN LABVIEW

Figura 2. Puerto COM mediante USB Figura 3. Configuración de IP en la PC

Los elementos físicamente conectados son incluidos en una interfaz gráfica.

Lo siguiente es colocar la IP al PLC mediante la herramienta de BOOTP-DHCP Finalmente se realiza la comunicación de la interfaz gráfica con el PLC mediante OPC

Server. de LabVIEW.

Figura 4. Configuración de red Figura 5. Configuración de IP al PLC

Figura 10. Interfaz gráfica del proceso en LabVIEW y Configuración de OPC

Y mediante el RSLinx, se enlaza el PLC con la PC. 3. RESULTADOS

Con el PLC conectado al módem inalámbrico, mediante un cable ethernet, se enlazan

de manera inalámbrica varias computadoras, para poder visualizar y controlar el HMI

generado en FluidSIM y LabVIEW mediante el programa de RSLogix 500, esto, sin

Figura 6. Configuración de PLC conectar los elementos de entrada y salida físicamente, hasta comprobar que el

mediante Ethernet

sistema funciona correctamente.

+24V 2 3 4 5

Sensor de piezas

Sensor de cajas

Banda de cajas Banda elementos

Paro

Ciclo

v =0

v =0

1

6

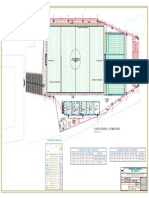

DISEÑO DEL PROCESO EN FLUIDSIM

100%

7 8

100%

2

0 1 2 3 4 5 6 7 2

FluidSIM, nos permite comparar los resultados que se obtendrán físicamente con FluidSIM Out

RSLinx OPC Serv er

[ELECTRO2017]B3:0

K1

1 3

K2

1 3

RSLinx OPC Serv er

respecto a lo simulado. Es por eso, que primeramente se realiza el modelo en 0

FluidSIM In

1

[ELECTRO2017]O:0

2 3 4 5 6 7

dicho software, para analizar las respuestas de entradas y salidas que

Banda de cajas

Banda elementos

Faltan elementos

físicamente debe realizar el PLC. los elementos a utilizar para realizar la

K1

Faltan cajas

Lámpara ciclo

comunicación mediante OPC, son los bloques de entrada y salida. 0V

K2

Figura 11. Control de proceso productivo vía FluidSIM y LabVIEW, a través de OPC.

4. CONCLUSIONES

En base a la adquisición de datos e información enviada mediante OPC, se logra establecer un control y monitoreo de un proceso productivo mediante diversos

softwares, esto es, que desde FluidSim se puede activar o desactivar el sistema vía remota y reflejar dicho proceso en LABVIEW o viceversa, permitiendo que el PLC

ejecute la secuencia físicamente. Por lo que facilita el diseño y desarrollo de la automatización de sistemas productivos, al emplear un solo Controlador Lógico

Programable y poder tener diversas estaciones de trabajo a través de las cuales se puede intervenir en la programación y diseño de la interfaz, mejorando y facilitando el

trabajo en equipo.

REFERENCIAS

• E. Pruna, F. Bayas, H. Cocha, I. Escobar, A. Gordon and P. Constante, "Implementation of a simulator of industrial processes," 2016 IEEE International Conference on Automatica (ICA-ACCA), Curico, 2016, , pp. 1-6..

• M. Endi, Y. Z. Elhalwagy and A. hashad, "Three-layer PLC/SCADA system Architecture in process automation and data monitoring," 2010 The 2nd International Conference on Computer and Automation Engineering (ICCAE), Singapore, 2010, pp. 774-779.

• Junlong and Fulu, "Design of Greenhouse remote monitoring system based on LabVIEW," 2011 IEEE International Conference on Computer Science and Automation Engineering, Shanghai, 2011, pp. 536-539.

• L. Stipišić, D. Kosić and M. Kurtela, "Design and simulation of turbine governing hydraulic system with FluidSIM software," 2012 Proceedings of the 35th International Convention MIPRO, Opatija, 2012, pp. 800-805.

• T. V. Bhaskarwar, S. S. Giri and R. G. Jamakar, "Automation of shell and tube type heat exchanger with PLC and LabVIEW," 2015 International Conference on Industrial Instrumentation and Control (ICIC), Pune, 2015, pp. 841-845.

• Mehta B.R., Reddy Y.J. “Industrial Process Automation Systems” ELSEVIER, USA, 2015.

• A.Lakshmi, B. Sangeetha, A. Naveenkumar, B. Ganesh and N. Bharathi, "Experimental validation of PID based cascade control system through SCADA-PLC-OPC interface," 2012 International Conference on Computer Communication and Informatics,

Coimbatore, 2012, pp. 1-4.

• Miroslaw Wcislik, Karol Suchenia, Michal S. Laskawski, “ Method of programming of sequential control systems using LabVIEW environment,” IFAC-PapersOnLine 49-25 (2016), pp.476–481.

S-ar putea să vă placă și

- Trabajo Final de Presupuesto 2Document32 paginiTrabajo Final de Presupuesto 2Dante Belmonth67% (3)

- Vit220 ST Ewd 01 Ed5 Control System Panel Circuit DiagramDocument149 paginiVit220 ST Ewd 01 Ed5 Control System Panel Circuit Diagramedcielebuen0123Încă nu există evaluări

- Esquema Eléctrico - 3512CDocument2 paginiEsquema Eléctrico - 3512CGabi GamboaÎncă nu există evaluări

- Inventario Hospital Rosario PumarejoDocument5 paginiInventario Hospital Rosario PumarejoAdministración Sistemas ESE HRPLÎncă nu există evaluări

- Computación en la nube: estrategias de Cloud Computing en las empresasDe la EverandComputación en la nube: estrategias de Cloud Computing en las empresasÎncă nu există evaluări

- Preguntas de Preparación - Caso Dalia - LOS ESTRATEGASDocument2 paginiPreguntas de Preparación - Caso Dalia - LOS ESTRATEGASAndresAgüeroGonzales100% (1)

- Vit220 ST Ewd 02 Ed5 Protection System Panel Circuit DiagramDocument273 paginiVit220 ST Ewd 02 Ed5 Protection System Panel Circuit Diagramedcielebuen0123Încă nu există evaluări

- HC6800-ES V2.0.en - EsDocument1 paginăHC6800-ES V2.0.en - Esblueee50% (2)

- HLE3213RTDocument38 paginiHLE3213RTJose Maria SantiagoÎncă nu există evaluări

- BGH - BLE3213RT - Chasis MSD1328 - Manual ServiceDocument38 paginiBGH - BLE3213RT - Chasis MSD1328 - Manual Servicejose4445Încă nu există evaluări

- Identificación de peligros, evaluación de riesgos y controles en línea base de ensayo SPTDocument3 paginiIdentificación de peligros, evaluación de riesgos y controles en línea base de ensayo SPTJall PerúÎncă nu există evaluări

- 4400257860-I1-222425-103ME-00001_1Document1 pagină4400257860-I1-222425-103ME-00001_1Oscar Concha JañaÎncă nu există evaluări

- Crucigrama Confección TextilDocument2 paginiCrucigrama Confección TextilDiana PadillaÎncă nu există evaluări

- Optimización del sistema de drenaje pluvial para tanques de almacenamiento en proyecto de refineríaDocument5 paginiOptimización del sistema de drenaje pluvial para tanques de almacenamiento en proyecto de refineríagomezlodvgÎncă nu există evaluări

- A.Verdugo FCM EFK PCM CVV F. Ceron FCM EFK PCM CVV: Antofagasta MineralsDocument1 paginăA.Verdugo FCM EFK PCM CVV F. Ceron FCM EFK PCM CVV: Antofagasta MineralsPablo TorresÎncă nu există evaluări

- Matriz Iperc - Covid 19 HseqDocument6 paginiMatriz Iperc - Covid 19 HseqPedro Luis TRUJILLO HERMITAÑOÎncă nu există evaluări

- Flujo de Proceso Limites Simbologia Valvulas Conexiones Codigo de FluidosDocument1 paginăFlujo de Proceso Limites Simbologia Valvulas Conexiones Codigo de FluidosPablo TorresÎncă nu există evaluări

- IPERC MantenimientoDocument1 paginăIPERC MantenimientoAlexandra Avalos negrilloÎncă nu există evaluări

- 4.00_AR_GERMOPLASMA_UNJ OK-AR-01Document1 pagină4.00_AR_GERMOPLASMA_UNJ OK-AR-01Emilio Huaman TenorioÎncă nu există evaluări

- 4.00 ESTRUCTURAS OK-ALIGERADO E-04Document1 pagină4.00 ESTRUCTURAS OK-ALIGERADO E-04Emilio Huaman TenorioÎncă nu există evaluări

- Arquitectura de Control y ComunicaciónDocument1 paginăArquitectura de Control y ComunicaciónAlcides Llanque ChoqueÎncă nu există evaluări

- 220 M6 0340 00001r001Document1 pagină220 M6 0340 00001r001César Eduardo Gil HallasiÎncă nu există evaluări

- Entrenador Universal para MicrocontroladorDocument2 paginiEntrenador Universal para MicrocontroladorAngel Lucio PomaresÎncă nu există evaluări

- Formación en Ingeniería de CiberseguridadDocument8 paginiFormación en Ingeniería de CiberseguridaddiegoÎncă nu există evaluări

- 5 12.alb e Pilum Pas Jul2020Document1 pagină5 12.alb e Pilum Pas Jul2020Luz Marina Rojas GonzalezÎncă nu există evaluări

- Piad-215 MallaDocument8 paginiPiad-215 MallaEduardo ClementeTapullimaÎncă nu există evaluări

- Distribucion de Planta 7Document1 paginăDistribucion de Planta 7Jorge es PeredaÎncă nu există evaluări

- Diagramas Eléctricos Medios y Pesados - Caja Automatizada PDFDocument45 paginiDiagramas Eléctricos Medios y Pesados - Caja Automatizada PDFgabrielzinho43Încă nu există evaluări

- Vista de Eje A - A: Secc. A - A Secc. C - C Secc. B - BDocument1 paginăVista de Eje A - A: Secc. A - A Secc. C - C Secc. B - BMauro AyalaÎncă nu există evaluări

- GCP 1001 01 CS 0138 0280 M Pid 00001Document1 paginăGCP 1001 01 CS 0138 0280 M Pid 00001Leonel Gamero CardenasÎncă nu există evaluări

- Pid-Mg-Xxxxx-X-C Rev.1Document1 paginăPid-Mg-Xxxxx-X-C Rev.1Gabriel GomezÎncă nu există evaluări

- CATALOGO GENERAL JAMPAR 2024-V1 (1)Document92 paginiCATALOGO GENERAL JAMPAR 2024-V1 (1)Biomedic BiomedicÎncă nu există evaluări

- SAN4Document1 paginăSAN4Lopez Cruz Zulema AnantliÎncă nu există evaluări

- Registro Auxiliar - Comunicaciòn Iii BimestreDocument2 paginiRegistro Auxiliar - Comunicaciòn Iii BimestreHaroldoWilsonVásquezCubasÎncă nu există evaluări

- Mapa ES Utebo PDFDocument1 paginăMapa ES Utebo PDFAnonymous G3DRjDMkÎncă nu există evaluări

- Características interruptor potencia tipo tanque muertoDocument2 paginiCaracterísticas interruptor potencia tipo tanque muertojuaco gonzalezÎncă nu există evaluări

- Crucigrama Hospitaliria MilenaDocument6 paginiCrucigrama Hospitaliria MilenaLUZ MARINA VARGAS OLAYAÎncă nu există evaluări

- Hmo0607mx S1-101 Rev1Document1 paginăHmo0607mx S1-101 Rev1Fernando LopezÎncă nu există evaluări

- Ammd-301 ContenidosDocument16 paginiAmmd-301 Contenidosisaac antonio vasquez salazarÎncă nu există evaluări

- Contenidos Cuaderno InformesDocument8 paginiContenidos Cuaderno InformesCintia Marisol Sernaque sanchezÎncă nu există evaluări

- 2140-H2-Config PLC25 10oct2020 C5 PNDocument1 pagină2140-H2-Config PLC25 10oct2020 C5 PNMiki Zárate VilchezÎncă nu există evaluări

- Identificación de peligros y evaluación de riesgosDocument2 paginiIdentificación de peligros y evaluación de riesgosStephanie susan Luque barrigaÎncă nu există evaluări

- Prid-215 MallaDocument12 paginiPrid-215 MallaJorge LuisÎncă nu există evaluări

- Metric: Isometric ViewDocument4 paginiMetric: Isometric ViewPortillo Calix Jorge LuisÎncă nu există evaluări

- Eeid Eeid-613 ContenidoDocument12 paginiEeid Eeid-613 ContenidoSTEFANY YERALDIN SIANCAS ORTIZÎncă nu există evaluări

- Et Lurin 2-1PDocument1 paginăEt Lurin 2-1PAlexander AbantoÎncă nu există evaluări

- Diagramas eléctricos vehículosDocument43 paginiDiagramas eléctricos vehículosgabrielzinho43Încă nu există evaluări

- P-03 - Plano de Juntas - EXTERIORES - HB TANTAMAYO - SMP-ModelDocument1 paginăP-03 - Plano de Juntas - EXTERIORES - HB TANTAMAYO - SMP-ModelludenahuamaniÎncă nu există evaluări

- Plano Planta-Ag-01 (A1)Document1 paginăPlano Planta-Ag-01 (A1)bernabe rosado reyes100% (1)

- Articulo A Publicarse en La Revista Tecnológica de La ESPOLDocument15 paginiArticulo A Publicarse en La Revista Tecnológica de La ESPOLErnestoÎncă nu există evaluări

- Primer Nivel CriticaDocument1 paginăPrimer Nivel CriticaAnthony TarrilloÎncă nu există evaluări

- 6.-Matriz - JumboDocument5 pagini6.-Matriz - JumboEfrain Torres LlacctahuamanÎncă nu există evaluări

- Matriz IPERC - EJECUCIÓN DE INSTALACION DE BANNER EN PTE PUCUSANADocument2 paginiMatriz IPERC - EJECUCIÓN DE INSTALACION DE BANNER EN PTE PUCUSANAmarlon jimenezÎncă nu există evaluări

- Mmad Mmad-209 ContenidosDocument12 paginiMmad Mmad-209 ContenidosBranco Arredondo AllpasÎncă nu există evaluări

- MCCU_MCCU-225_CONTENIDOSDocument4 paginiMCCU_MCCU-225_CONTENIDOSJuan Diego MedinaÎncă nu există evaluări

- G-016-1 Hospital Piso 1-Layout1Document1 paginăG-016-1 Hospital Piso 1-Layout1Francisco MunozÎncă nu există evaluări

- PROYECTO Obras InducidasDocument1 paginăPROYECTO Obras InducidasIsaac MorenoÎncă nu există evaluări

- Amod Amod-512 MallaDocument7 paginiAmod Amod-512 MallaJhairo RivasÎncă nu există evaluări

- Malla Curricular Diseño y Dibujo de ProyectosDocument8 paginiMalla Curricular Diseño y Dibujo de ProyectosProVZZ Chavez LunaÎncă nu există evaluări

- Inf-Mmp10-01 Inspeccion Eslingas SinteticasDocument2 paginiInf-Mmp10-01 Inspeccion Eslingas SinteticasRicherd FigueroaÎncă nu există evaluări

- 03.03 Electrical Diagrams 3001239Document2 pagini03.03 Electrical Diagrams 3001239dgalindo1Încă nu există evaluări

- Coeducando para una ciudadanía en igualdadDe la EverandCoeducando para una ciudadanía en igualdadEvaluare: 5 din 5 stele5/5 (1)

- Negociación y Solución de Situaciones para Líderes OrganizacionalesDocument6 paginiNegociación y Solución de Situaciones para Líderes OrganizacionalesRoselynTaylorMcCarthyÎncă nu există evaluări

- 2 TaladradoDocument28 pagini2 TaladradoikkimvpÎncă nu există evaluări

- Simbologia Neumatica e Hidraulica PDFDocument10 paginiSimbologia Neumatica e Hidraulica PDFElvis Justo Choquegonza GomezÎncă nu există evaluări

- Semiconductor EsDocument16 paginiSemiconductor EsKevinÎncă nu există evaluări

- Manual071RedesASi PDFDocument79 paginiManual071RedesASi PDFkerusacba_2011Încă nu există evaluări

- Tesla - 00593138 (Transformadores Eléctricos)Document5 paginiTesla - 00593138 (Transformadores Eléctricos)Antonio Perez Jaramillo100% (1)

- Lista de Parametros Variador Siemens Micromaster UV YumboDocument186 paginiLista de Parametros Variador Siemens Micromaster UV YumbodgfcmaÎncă nu există evaluări

- Ejemplos PIC Basic ProDocument372 paginiEjemplos PIC Basic PropatxarinÎncă nu există evaluări

- El Transistor PDFDocument6 paginiEl Transistor PDFVarinuk Na NanukÎncă nu există evaluări

- 3 EsocircuitosmixtosserieDocument2 pagini3 EsocircuitosmixtosserieNicolas LealÎncă nu există evaluări

- Informe N°2 DETERMINACION DE HIDROGENO SUSTITUIBLE EN UN ÁCIDO CON DISOLUCIÓN PATRÓN NaOHDocument22 paginiInforme N°2 DETERMINACION DE HIDROGENO SUSTITUIBLE EN UN ÁCIDO CON DISOLUCIÓN PATRÓN NaOHSTEFFANYA OãATE SARAVIAÎncă nu există evaluări

- Multiple Etchings Methodology. A New Approach in Multiphase Steel Characterization (1) .En - EsDocument7 paginiMultiple Etchings Methodology. A New Approach in Multiphase Steel Characterization (1) .En - Esyolis RJÎncă nu există evaluări

- Plan de Atencion. 5°Document5 paginiPlan de Atencion. 5°Sandy MartínezÎncă nu există evaluări

- Mu Vih WebDocument26 paginiMu Vih WebWendyPimentelSalasÎncă nu există evaluări

- Bases Cii-2021Document4 paginiBases Cii-2021Emerson Salinas ZapataÎncă nu există evaluări

- Contexto Histórico Evolución de La Epidemiología: Plagas - Pestes - Conagios Y EpidemiasDocument114 paginiContexto Histórico Evolución de La Epidemiología: Plagas - Pestes - Conagios Y Epidemiaspollos hermanosÎncă nu există evaluări

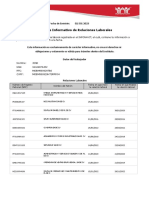

- Reporte laboral con 10 relaciones laboralesDocument2 paginiReporte laboral con 10 relaciones laboralesJosé Maria BrownÎncă nu există evaluări

- Mcdonald Cultura OrganizacionalDocument2 paginiMcdonald Cultura OrganizacionalJhon Campoverde20% (5)

- Cuestionario N2Document7 paginiCuestionario N2jhonmasÎncă nu există evaluări

- Evolucion Historica y Antecedentes Del Mercado Laboral en VenezuelaDocument3 paginiEvolucion Historica y Antecedentes Del Mercado Laboral en VenezuelaRey SolitarioÎncă nu există evaluări

- Importancia coordinación presupuestoDocument4 paginiImportancia coordinación presupuestoLaura SalgadoÎncă nu există evaluări

- Verbos Regulares e Irregulares en Ingles.Document3 paginiVerbos Regulares e Irregulares en Ingles.Edam MaldonadoÎncă nu există evaluări

- Cultivo de Stevia RebaudianaDocument37 paginiCultivo de Stevia Rebaudianarijo123Încă nu există evaluări

- Embargo Retentivo U Opsicion Carlos HerediaDocument6 paginiEmbargo Retentivo U Opsicion Carlos HerediaManuel SantanaÎncă nu există evaluări

- WEG Casos de Exito Weg Motores 50035419 Estudio de Caso EspanolDocument60 paginiWEG Casos de Exito Weg Motores 50035419 Estudio de Caso EspanolFrancisco AlejandroÎncă nu există evaluări

- Cotización Mundo InmobiliarioDocument1 paginăCotización Mundo Inmobiliarioyobani canastujÎncă nu există evaluări

- Simulacion de Procesos Quimicos: Universidad Nacional Del Altiplano Facultad de Ingenieria QuimicaDocument19 paginiSimulacion de Procesos Quimicos: Universidad Nacional Del Altiplano Facultad de Ingenieria Quimicaelia melayde rosello ccasaÎncă nu există evaluări

- Municipio de ChimalhuacánDocument94 paginiMunicipio de ChimalhuacánMatias Cruz HumbertoÎncă nu există evaluări

- Analisis Critico Reforma SEIADocument21 paginiAnalisis Critico Reforma SEIAChristian Eduardo Valencia AlbitresÎncă nu există evaluări

- Comportamiento de Afluencia de Formaciones ProductoraDocument2 paginiComportamiento de Afluencia de Formaciones ProductoraEly HadfyÎncă nu există evaluări

- TEO1 ProgramDocument1 paginăTEO1 ProgramEdwien FtsÎncă nu există evaluări

- S1 - Administración de Operaciones 1Document20 paginiS1 - Administración de Operaciones 1Alberto Cueva AngelesÎncă nu există evaluări

- 02 Programa Montaje 2013 PDFDocument11 pagini02 Programa Montaje 2013 PDFGustavo Noel Chavarria CastellanoÎncă nu există evaluări

- 1 ProblemaDocument3 pagini1 ProblemaJhonatan Santa Cruz ChiloÎncă nu există evaluări

- Extraccion de Aceite de ZapalloDocument10 paginiExtraccion de Aceite de ZapalloKatheryne Paola Ochoa100% (1)

- IGUALDAD DE GENERO 2 Planeación Por Proyectos COMUNITARIOSDocument4 paginiIGUALDAD DE GENERO 2 Planeación Por Proyectos COMUNITARIOSdaniela almarazÎncă nu există evaluări

- Taller en Casa de GeometríaDocument4 paginiTaller en Casa de GeometríaMiguel Jimenez OsorioÎncă nu există evaluări