Documente Academic

Documente Profesional

Documente Cultură

Informe Final

Încărcat de

Gonzalo Avalos PalominoTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Informe Final

Încărcat de

Gonzalo Avalos PalominoDrepturi de autor:

Formate disponibile

UNIVERSIDAD NACIONAL DE SAN AGUSTIN

FACULTAD DE INGENIERÍA DE PRODUCCIÓN Y SERVICIOS

ESCUELA PROFESIONAL DE INGENIERÍA ELÉCTRICA

Índice

Informe final de Practicas Pre Profesionales ....................................................................................... 1

1. Presentación de la Empresa ..................................................................................................... 1

2. Información de la Empresa ..................................................................................................... 1

3. Tipos de mantenimiento .......................................................................................................... 2

3.1. La dificultad para encontrar una aplicación práctica a los tipos de mantenimiento ...... 2

3.2. Modelos de mantenimiento............................................................................................ 3

3.2.1. Modelo Correctivo ...................................................................................................... 3

3.2.2. Modelo Condicional .................................................................................................... 4

3.2.3. Modelo Sistemático..................................................................................................... 4

3.2.4. Modelo de Mantenimiento de Alta Disponibilidad ..................................................... 4

3.3. Otras consideraciones ..................................................................................................... 5

3.3.1. Mantenimiento Legal .................................................................................................. 5

3.3.2. Mantenimiento subcontratado a un especialista ....................................................... 5

4. Actividades Realizadas en la Empresa .................................................................................... 6

4.1. Medidas de seguridad ..................................................................................................... 6

4.2. Mantenimiento Ordinario ............................................................................................... 6

4.2.1. Control tras la puesta en marcha ................................................................................ 6

4.2.2. Circuito de ventilación................................................................................................. 7

4.2.3. Rodamientos ............................................................................................................... 7

4.3. Mantenimiento Eléctrico................................................................................................. 7

4.4. Mantenimiento Mecánico ............................................................................................... 7

4.4.1. Detección de averías ................................................................................................... 8

4.5. Verificación Del Bobinado ............................................................................................... 8

4.6. Verificación Del Puente De Diodos.................................................................................. 8

4.7. verificación de los bobinados y de los diodos giratorios por excitación separada ......... 8

4.8. Desmontaje, montaje. ..................................................................................................... 8

5. Informes Realizados en la Empresa ........................................................................................ 9

5.1. Protocolo de Pruebas 1 ................................................................................................... 9

5.2. Protocolo de Pruebas 2 ................................................................................................. 11

6. Conclusiones ......................................................................................................................... 13

PRACTICAS PRE PROFESIONALES1

UNIVERSIDAD NACIONAL DE SAN AGUSTIN

FACULTAD DE INGENIERÍA DE PRODUCCIÓN Y SERVICIOS

ESCUELA PROFESIONAL DE INGENIERÍA ELÉCTRICA

Informe final de Practicas Pre Profesionales

1. Presentación de la Empresa

Selectroin S.R.L es una empresa arequipeña nutrida de la amplia experiencia de nuestros trabajadores,

quienes vienen ejecutando servicios eléctricos en el sector industrial, minería, agroindustria, textil,

pesquera, entre otras, por un largo periodo de tiempo. Ofreciendo de esa manera una amplia variedad

de soluciones.

Nuestro objetivo es cubrir todas las necesidades del cliente, a partir del desarrollo de Ingeniería,

Reparación, fabricación, montaje y mantenimiento de las actividades realizadas, con la tecnología y

controles requeridas basándonos en normas y especificaciones técnicas.

2. Información de la Empresa

Empresa donde practica: Servicios de electrotecnia industrial S.R.L

Labor que ejerce: personal de mantenimiento y reparación de máquinas eléctricas

Ficha SUNAT

PRACTICAS PRE PROFESIONALES 1

UNIVERSIDAD NACIONAL DE SAN AGUSTIN

FACULTAD DE INGENIERÍA DE PRODUCCIÓN Y SERVICIOS

ESCUELA PROFESIONAL DE INGENIERÍA ELÉCTRICA

3. Tipos de mantenimiento

Tradicionalmente, se han distinguido 5 tipos de mantenimiento, que se diferencian entre sí

por el carácter de las tareas que incluyen:

Mantenimiento Correctivo:

Es el conjunto de tareas destinadas a corregir los defectos que se van presentando en los

distintos equipos y que son comunicados al departamento de mantenimiento por los usuarios

de los mismos.

Mantenimiento Preventivo:

Es el mantenimiento que tiene por misión mantener un nivel de servicio determinado en los

equipos, programando las intervencions de sus puntos vulnerables en el momento más

oportuno. Suele tener un carácter sistemático, es decir, se interviene aunque el equipo no haya

dado ningún síntoma de tener un problema

Mantenimiento Predictivo :

Es el que persigue conocer e informar permanentemente del estado y operatividad de las

instalaciones mediante el conocimiento de los valores de determinadas variables,

representativas de tal estado y operatividad. Para aplicar este mantenimiento, es necesario

identificar variables físicas (temperatura, vibración, consumo de energía, etc.) cuya variación

sea indicativa de problemas que puedan estar apareciendo en el equipo. Es el tipo de

mantenimiento más tecnológico, pues requiere de medios técnicos avanzados, y en ocasiones,

de fuertes conocimientos matemáticos, físicos y/o técnicos.

Mantenimiento Cero Horas (Overhaul):

Es el conjunto de tareas cuyo objetivo es revisar los equipos a intervalos programados bien

antes de que aparezca ningún fallo, bien cuando la fiabilidad del equipo ha disminuido

apreciablemente de manera que resulta arriesgado hacer previsiones sobre su capacidad

productiva. Dicha revisión consiste en dejar el equipo a Cero horas de funcionamiento, es

decir, como si el equipo fuera nuevo. En estas revisiones se sustituyen o se reparan todos los

elementos sometidos a desgaste. Se pretende asegurar, con gran probabilidad un tiempo de

buen funcionamiento fijado de antemano.

Mantenimiento En Uso:

es el mantenimiento básico de un equipo realizado por los usuarios del mismo. Consiste en

una serie de tareas elementales (tomas de datos, inspecciones visuales, limpieza, lubricación,

reapriete de tornillos) para las que no es necesario una gran formación, sino tal solo un

entrenamie nto breve. Este tipo de mantenimiento es la base del TPM (Total Productive

Maintenance, Mantenimiento Productivo Total).

3.1.La dificultad para encontrar una aplicación práctica a los tipos de mantenimiento

Esta división de Tipos de Mantenimiento presenta el inconveniente de cada equipo necesita una

mezcla de cada uno de esos tipos, de manera que no podemos pensar en aplicar uno solo de ellos a

un equipo en particular.

PRACTICAS PRE PROFESIONALES 2

UNIVERSIDAD NACIONAL DE SAN AGUSTIN

FACULTAD DE INGENIERÍA DE PRODUCCIÓN Y SERVICIOS

ESCUELA PROFESIONAL DE INGENIERÍA ELÉCTRICA

Así, en un motor determinado nos ocuparemos de su lubricación (mantenimiento preventivo

periódico), si lo requiere, mediremos sus vibraciones o sus temperaturas (mantenimiento predictivo),

quizás le hagamos una puesta a punto anual (puesta a cero) y repararemos las averías que vayan

surgiendo (mantenimiento correctivo). La mezcla más idónea de todos estos tipos de mantenimiento

nos la dictarán estrictas razones ligadas al coste de las pérdidas de producción en una parada de ese

equipo, al coste de reparación, al impacto ambiental, a la seguridad y a la calidad del producto o

servicio, entre otras.

El inconveniente, pues, de la división anterior es que no es capaz de dar una respuesta clara a esta

pregunta:

¿Cuál es el mantenimiento que debo aplicar a cada uno de los equipos que componen una

planta concreta?

Para dar respuesta a esta pregunta, es conveniente definir el concepto de Modelo de Mantenimiento.

Un Modelo de Mantenimiento es una mezcla de los anteriores tipos de mantenimiento en unas

proporciones determinadas, y que responde adecuadamente a las necesidades de un equipo concreto.

Podemos pensar que cada equipo necesitará una mezcla distinta de los diferentes tipos de

mantenimiento, una mezcla determinada de tareas, de manera que los modelos de mantenimiento

posibles serán tantos como equipos puedan existir. Pero esto no es del todo correcto. Pueden

identificarse claramente 4 de estas mezclas, complementadas con otros dos tipos de tareas adicionales,

según veremos más adelante.

3.2. Modelos de mantenimiento

Cada uno de los modelos que se exponen a continuación incluyen varios de los tipos anteriores de

mantenimiento, en la proporción que se indica. Además, todos ellos incluyen dos actividades:

inspecciones visuales y lubricación. Esto es así porque está demostrado que la realización de estas

dos tareas en cualquier equipo es rentable. Incluso en el modelo más sencillo (Modelo Correctivo),

en el que prácticamente abandonamos el equipo a su suerte y no nos ocupamos de él hasta que nos se

produce una avería, es conveniente observarlo al menos una vez al mes, y lubricarlo con productos

adecuados a sus características. Las inspecciones visuales prácticamente no cuestan dinero (estas

inspecciones estarán incluidas en unas gamas en las que tendremos que observar otros equipos

cercanos, por lo que no significará que tengamos que destinar recursos expresamente para esa

función). Esta inspecció n nos permitirá detectar averías de manera precoz, y su resolución

generalmente será más barata cuanto antes detectemos el problema. La lubricación

petroquimica1siempre es rentable. Aunque sí representa un coste (lubricante y la mano de obra de

aplicarlo), en general es tan bajo que está sobradamente justificado, ya que una avería por una falta

de lubricación implicará siempre un gasto mayor que la aplicación del lubricante correspondiente.

Hecha esta puntualización, podemos definir ya los diversos modelos de mantenimiento posibles.

3.2.1. Modelo Correctivo

Este modelo es el más básico, e incluye, además de las inspecciones visuales y la lubricación

mencionadas anteriormente, la reparación de averías que surjan. Es aplicable, como veremos, a

equipos con el más bajo nivel de criticidad, cuyas averías no suponen ningún problema, ni económico

ni técnico. E n este tipo de equipos no es rentable dedicar mayores recursos ni esfuerzos

PRACTICAS PRE PROFESIONALES 3

UNIVERSIDAD NACIONAL DE SAN AGUSTIN

FACULTAD DE INGENIERÍA DE PRODUCCIÓN Y SERVICIOS

ESCUELA PROFESIONAL DE INGENIERÍA ELÉCTRICA

3.2.2. Modelo Condicional

Incluye las actividades del modelo anterior, y además, la realización de una serie de pruebas o

ensayos, que condicionarán una actuación posterior. Si tras las pruebas descubrimos una anomalía,

programaremos una intervención; si por el contrario, todo es correcto, no actuaremos sobre el equipo.

Este modelo de mantenimiento es válido en aquellos equipos de poco uso, o equipos que a pesar de

ser importantes en el sistema productivo su probabilidad de fallo es baja.

3.2.3. Modelo Sistemático

Este modelo incluye un conjunto de tareas que realizaremos sin importarnos cual es la condición del

equipo; realizaremos, además, algunas mediciones y pruebas para decidir si realizamos otras tareas

de mayor envergadura; y por ultimo, resolveremos las averías que surjan. Es un modelo de gran

aplicación en equipos de disponibilidad media, de cierta importancia en el sistema productivo y cuyas

averías causan algunos trastornos. Es importante señalar que un equipo sujeto a un modelo de

mantenimiento sistemático no tiene por qué tener todas sus tareas con una periodicidad fija.

Simplemente, un equipo con este modelo de mantenimiento puede tener tareas sistemáticas, que se

realicen sin importar el tiempo que lleva funcionando o el estado de los elementos sobre los que se

trabaja. Es la principal diferencia con los dos modelos anteriores, en los que para realizar una tarea

debe presentarse algún síntoma de fallo.

Un ejemplo de equipo sujeto a este modelo de mantenimiento es un reactor discontinuo, en el que las

materias que deben reaccionar se introducen de una sola vez, tiene lugar la reacción, y posteriormente

se extrae el producto de la reacción, antes de realizar una nueva carga. Independientemente de que

este reactor esté duplicado o no, cuando está en operación debe ser fiable, por lo que se justifica

realizar una serie de tareas con independencia de que hayan presentado algún síntoma de fallo.

Otros ejemplos:

El tren de aterrizaje de un avión

El motor de un avión

3.2.4. Modelo de Mantenimiento de Alta Disponibilidad

Es el modelo más exigente y exhaustivo de todos. Se aplica en aquellos equipos que bajo ningún

concepto pueden sufrir una avería o un mal funcionamiento. Son equipos a los que se exige, además,

unos niveles de disponibilidad altísimos, por encima del 90%. La razón de un nivel tan alto de

disponibilidad es en general el alto coste en producción que tiene una avería. Con una exigencia tan

alta, no hay tiempo para el mantenimiento que requiera parada del equipo (correctivo, preventivo

sistemático). Para mantener estos equipos es necesario emplear técnicas de mantenimiento predictivo,

que nos permitan conocer el estado del equipo con él en marcha, y a paradas programadas, que

supondrán una revisión general completa, con una frecuencia generalmente anual o superior. En esta

revisión se sustituyen, en general, todas aquellas piezas sometidas a desgaste o con probabilidad de

fallo a lo largo del año (piezas con una vida inferior a dos años). Estas revisiones se preparan con

gran antelación, y no tiene porqué ser exactamente iguales año tras año.

Como quiera que en este modelo no se incluye el mantenimiento correctivo, es decir, el objetivo que

se busca en este equipo es CERO AVERÍAS, en general no hay tiempo para subsanar

convenientemente las incidencias que ocurren, siendo conveniente en muchos casos realizar

PRACTICAS PRE PROFESIONALES 4

UNIVERSIDAD NACIONAL DE SAN AGUSTIN

FACULTAD DE INGENIERÍA DE PRODUCCIÓN Y SERVICIOS

ESCUELA PROFESIONAL DE INGENIERÍA ELÉCTRICA

reparaciones rápidas provisionales que permitan mantener el equipo en marcha hasta la próxima

revisión general. Por tanto, la Puesta a Cero anual debe incluir la resolución de todas aquellas

reparaciones provisionales que hayan tenido que efectuarse a lo lrefineria04argo del año.

Algunos ejemplos de este modelo de mantenimiento pueden ser los siguientes:

Turbinas de producción de energía eléctrica

Hornos de elevada temperatura, en los que una intervención supone enfriar y volver a calentar

el horno, con el consiguiente gasto energético y con las pérdidas de producción que trae

asociado

Equipos rotativos que trabajan de forma continua

Depósitos reactores o tanques de reacción no duplicados, que sean la base de la producción y

que deban mantenerse en funcionamiento el máximo número de horas posible.

3.3.Otras consideraciones

En el diseño del Plan de Mantenimiento, deben tenerse en cuenta dos consideraciones muy

importantes que afectan a algunos equipos en particular. En primer lugar, algunos equipos están

sometidos a normativas legales que regulan su mantenimiento, obligando a que se realicen en ellos

determinadas actividades con una periodicidad establecida.

En segundo lugar, algunas de las actividades de mantenimiento no podemos realizarlas con el equipo

habitual de mantenimiento (sea propio o contratado) pues se requiere de conocimientos y/o medios

específicos que solo están en manos del fabricante, distribuidor o de un especialista en el equipo.

Estos dos aspectos deben ser valorados cuando tratamos de determinar el modelo de mantenimiento

que debemos aplicar a un equipo.

3.3.1. Mantenimiento Legal

Algunos equipos están sometidos a normativas o a regulaciones por parte de la Administración. Sobre

todo, son equipos que entrañan riesgos para las personas o para el entorno. La Administración exige

la realización de una serie de tareas, pruebas e inspecciones, e incluso algunas de ellas deben ser

realizadas por empresas debidamente autorizadas para llevarlas a cabo. Estas tareas deben

necesariamente incorporarse al Plan de Mantenimiento del equipo, sea cual sea el modelo que se

decida aplicarle.

3.3.2. Mantenimiento subcontratado a un especialista

Cuando hablamos de un especialista, nos referimos a un individuo o empresa especializada en un

equipo concreto. El especialista puede ser el fabricante del equipo, el servicio técnico del importador,

o una empresa que se ha especializado en un tipo concreto de intervenciones. Como hemos dicho,

debemos recurrir al especialista cuando:

No tenemos conocimientos suficientes

No tenemos los medios necesarios

Si se dan estas circunstancias, algunas o todas las tareas de mantenimiento deberemos subcontratarlas

a empresas especializadas.

PRACTICAS PRE PROFESIONALES 5

UNIVERSIDAD NACIONAL DE SAN AGUSTIN

FACULTAD DE INGENIERÍA DE PRODUCCIÓN Y SERVICIOS

ESCUELA PROFESIONAL DE INGENIERÍA ELÉCTRICA

El mantenimiento subcontratado a un especialista es en general la alternativa más cara, pues la

empresa que lo ofrece es consciente de que no compite. Los precios no son precios de mercado, sino

precios de monopolio. Debe tratar de evitarse en la medida de lo posible, por el encarecimiento y por

la dependencia externa que supone. La forma más razonable de evitarlo consiste en desarrollar un

Plan de Formación que incluya entrenamiento específico en aquellos equipos de los que no se poseen

conocimientos suficientes, adquiriendo además los medios técnicos necesarios.

4. Actividades Realizadas en la Empresa

Una máquina eléctrica es un dispositivo que transforma la energía eléctrica en otra energía, o bien,

en energía eléctrica pero con una presentación distinta, pasando esta energía por una etapa de

almacenamiento en un campo magnético. Se clasifican en tres grandes grupos: generadores, motores

y transformadores.

Los generadores transforman energía mecánica en eléctrica, mientras que los motores transforman la

energía eléctrica en mecánica haciendo girar un eje. El motor se puede clasificar en motor de corriente

continua o motor de corriente alterna. Los transformadores y convertidores conservan la forma de la

energía pero transforman sus características.

Una máquina eléctrica tiene un circuito magnético y dos circuitos eléctricos. Normalmente uno de

los circuitos eléctricos se llama excitación, porque al ser recorrido por una corriente eléctrica produce

las ampervueltas necesarias para crear el flujo establecido en el conjunto de la máquina. Desde una

visión mecánica, las máquinas eléctricas se pueden clasificar en rotativas y estáticas:

Las máquinas rotativas están provistas de partes giratorias, como las dinamos, alternadores, motores.

Las máquinas estáticas no disponen de partes móviles, como los transformadores.

En las máquinas rotativas hay una parte fija llamada estator y una parte móvil llamada rotor.

Normalmente el rotor gira en el interior del estator. Al espacio de aire existente entre ambos se le

denomina entrehierro.

4.1.Medidas de seguridad

Es preciso realizar estrictamente las operaciones de mantenimiento o de reparación a fin de evitar

riesgos de accidentes y mantener la máquina en su estado original.

Todas estas operaciones efectuadas en el alternador han de ser realizadas por personal cualificado

para la puesta en marcha, el mantenimiento y la reparación de los elementos eléctricos y mecánicos.

Antes de efectuar cualquier operación en la máquina, comprobar que ésta no se pueda poner en

marcha con un sistema manual o automático y que se hayan entendido los principios de

funcionamiento del sistema.

4.2.Mantenimiento Ordinario

4.2.1. Control tras la puesta en marcha

Al cabo de unas 20 horas de operación, comprobar el apriete de todos los tornillos de fijación de la

máquina, su estado general y las diferentes conexiones eléctricas de la instalación.

PRACTICAS PRE PROFESIONALES 6

UNIVERSIDAD NACIONAL DE SAN AGUSTIN

FACULTAD DE INGENIERÍA DE PRODUCCIÓN Y SERVICIOS

ESCUELA PROFESIONAL DE INGENIERÍA ELÉCTRICA

4.2.2. Circuito de ventilación

Se recomienda prestar atención a que no se reduzca la circulación de aire debido a una obstrucción

parcial de las rejillas de aspiración y descarga:

barro, fibras, hollín, etc.

4.2.3. Rodamientos

Los rodamientos están engrasados de por vida: duración aproximada de la grasa (según utilización)

= 20 000 horas o 3 años. Vigilar la subida de temperatura de los rodamientos que no ha de sobrepasar

los 60 °C por encima de la temperatura ambiente. Si supera dicho valor parar la máquina y efectuar

una comprobación.

4.3.Mantenimiento Eléctrico

Producto de limpieza para los devanados.

No utilizar: tricloretileno, percloretileno, tricloretano ni ningún producto alcalino.

Se pueden utilizar determinados productos desengrasantes y volátiles puros como por ejemplo:

- Gasolina normal (sin aditivos); inflamable

- Tolueno (poco tóxico); inflamable

- Benceno (o bencina, tóxico); inflamable

- Ciclohexano (no tóxico); inflamable

Limpieza de estator, rotor, excitatriz y puente de diodos

Los aislantes y el sistema de impregnación no son atacados por los disolventes (ver la lista anterior

de los productos autorizados). Se debe evitar que el producto de limpieza fluya hacia las ranuras.

Aplicar el producto con un pincel repasando a menudo una esponja para evitar acumulaciones en la

carcasa. Secar el bobinado con un trapo seco. Dejar evaporar los restos antes de cerrar la máquina.

4.4.Mantenimiento Mecánico

Se prohíbe utilizar chorros de agua o aparatos de limpieza a alta presión para limpiar la máquina. Para

desengrasar la máquina se debe utilizar un pincel y un producto desengrasante. Comprobar su

compatibilidad con la pintura. Para quitar el polvo utilizar aire comprimido. Si después de la

fabricación de la máquina han sido añadidos unos filtros y la máquina no tiene protecciones térmicas,

el personal de mantenimiento debe proceder periódica y sistemáticamente a limpiar los filtros del

aire, tan a menudo como sea necesario (cada día para los entornos muy polvorientos)... Para lavar se

utiliza agua en caso de polvos secos y un baño con jabón o detergente si se trata de polvos grasos.

También se puede utilizar gasolina o cloretano. Después de limpiar el alternador es imprescindible

comprobar el aislamiento de los bobinados.

PRACTICAS PRE PROFESIONALES 7

UNIVERSIDAD NACIONAL DE SAN AGUSTIN

FACULTAD DE INGENIERÍA DE PRODUCCIÓN Y SERVICIOS

ESCUELA PROFESIONAL DE INGENIERÍA ELÉCTRICA

4.4.1. Detección de averías

Si a la puesta en marcha el funcionamiento del alternador es anómalo, es preciso averiguar el origen

de la avería. Para ello cabe comprobar que:

- las protecciones estén bien conectadas, las conexiones y los enlaces sean conformes a los

esquemas de los manuales adjuntos a la máquina, la velocidad del grupo sea correcta.

4.5.Verificación Del Bobinado

Se puede comprobar el aislamiento del bobinado efectuando una prueba dieléctrica. En tal caso es

obligatorio desconectar todas las conexiones del regulador.

4.6.Verificación Del Puente De Diodos

Un diodo en buen estado permite la circulación de intensidad en un solo sentido desde el ánodo al

cátodo.

4.7.verificación de los bobinados y de los diodos giratorios por excitación separada

Durante esta prueba cabe comprobar que el alternador esté desconectado de cualquier carga externa

y examinar la caja de bornas para comprobar que las conexiones estén bien apretadas.

1) Parar el grupo, desconectar y aislar los hilos del regulador.

2) Para crear la excitación separada hay dos montajes posibles.

3) Hacer girar el grupo a su velocidad nominal.

4) Aumentar paulatinamente la intensidad de alimentación del inductor maniobrando el reóstato

o el Variac y medir las tensiones de salida en L1 - L2 - L3, controlando las tensiones y las

intensidades de excitación sin y con carga (ver la placa de características de la máquina o

pedir la ficha de ensayos de fábrica).

Si las tensiones de salida están en sus valores nominales y equilibrados al < 1 % para el valor de

excitación dado, la máquina está bien y el defecto procede de la parte de regulación (regulador –

cableado – detección – bobinado auxiliar).

4.8.Desmontaje, montaje.

Este se debe de llevar a cabo en un taller autorizado y con las herramientas necesarias para llevarse a

cabo.

PRACTICAS PRE PROFESIONALES 8

UNIVERSIDAD NACIONAL DE SAN AGUSTIN

FACULTAD DE INGENIERÍA DE PRODUCCIÓN Y SERVICIOS

ESCUELA PROFESIONAL DE INGENIERÍA ELÉCTRICA

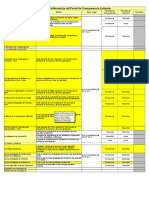

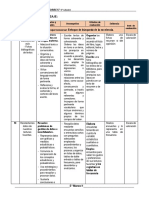

5. Informes Realizados en la Empresa

En la realización de nuestras actividades para cada maquina la empresa tiene un modelo de

protocolo de pruebas el cual es utilizado para verificar si la operación de estas cumple o no

satisfactoriamente se adjuntara 2 tomas realizadas en campo.

5.1. Protocolo de Pruebas 1

PRACTICAS PRE PROFESIONALES 9

UNIVERSIDAD NACIONAL DE SAN AGUSTIN

FACULTAD DE INGENIERÍA DE PRODUCCIÓN Y SERVICIOS

ESCUELA PROFESIONAL DE INGENIERÍA ELÉCTRICA

PRACTICAS PRE PROFESIONALES 10

UNIVERSIDAD NACIONAL DE SAN AGUSTIN

FACULTAD DE INGENIERÍA DE PRODUCCIÓN Y SERVICIOS

ESCUELA PROFESIONAL DE INGENIERÍA ELÉCTRICA

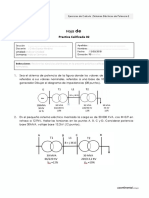

5.2. Protocolo de Pruebas 2

PRACTICAS PRE PROFESIONALES 11

UNIVERSIDAD NACIONAL DE SAN AGUSTIN

FACULTAD DE INGENIERÍA DE PRODUCCIÓN Y SERVICIOS

ESCUELA PROFESIONAL DE INGENIERÍA ELÉCTRICA

PRACTICAS PRE PROFESIONALES 12

UNIVERSIDAD NACIONAL DE SAN AGUSTIN

FACULTAD DE INGENIERÍA DE PRODUCCIÓN Y SERVICIOS

ESCUELA PROFESIONAL DE INGENIERÍA ELÉCTRICA

6. Conclusiones

En el desarrollo de las practicas se logro completar el objetivo principal de estas, el cual es

adquirir experiencia en el desarrollo de las actividades ligadas al desarrollo de la industria en

la rama de ingeniería eléctrica. Como prueba de esto es que se obtuvo mayor conocimiento

practico y se adquirió nuevas habilidades y experiencias que fortalecerán nuestro desarrollo

como profesional y cumplir las expectativas que nos pone el mercado como ingenieros de

campo.

Los conocimientos adquiridos a través del desarrollo de nuestra carrera fueron un gran apoyo

en la realización de nuestras practicas ya que en muchas ocasiones nuestra base teórica nos

ayudo a la solución de algunos problemas presentes en nuestras actividades. El porque

suceden las cosas y conocer la base teórica es muy importante para nosotros ya que nos da

ventajas con respecto a los técnicos que desconocen muchas veces esto.

PRACTICAS PRE PROFESIONALES 13

S-ar putea să vă placă și

- Diagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311De la EverandDiagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311Evaluare: 5 din 5 stele5/5 (1)

- Rebobinado de Motores Eléctricos TrifásicosDocument8 paginiRebobinado de Motores Eléctricos TrifásicosPablo CornejoÎncă nu există evaluări

- Mantenimiento preventivo de sistemas de automatización industrial. ELEM0311De la EverandMantenimiento preventivo de sistemas de automatización industrial. ELEM0311Evaluare: 4.5 din 5 stele4.5/5 (2)

- Factores de Penalización Con Bajos Factores de PotenciaDocument4 paginiFactores de Penalización Con Bajos Factores de Potenciajosuedq24Încă nu există evaluări

- Allcca Tomaylla, RubenDocument73 paginiAllcca Tomaylla, RubenVicente Hinojosa GálvezÎncă nu există evaluări

- Proyecto - Tesis - ElectricaDocument95 paginiProyecto - Tesis - ElectricaMaya Saravia0% (1)

- Syllabus DigsilentDocument3 paginiSyllabus DigsilentLuis Antonio Lizárraga GonzalezÎncă nu există evaluări

- Arranque Directo de Motor de Induccion Trifasico Jaula de ArdillaDocument24 paginiArranque Directo de Motor de Induccion Trifasico Jaula de ArdillaPiero Archi VioÎncă nu există evaluări

- 3ra Entrega Proyecto de Innovacion (2021-10)Document92 pagini3ra Entrega Proyecto de Innovacion (2021-10)Esther TorresÎncă nu există evaluări

- Tesis CamaargoDocument55 paginiTesis CamaargoCoolFive S.R100% (1)

- Instalacion Electrica de Una FabricaDocument71 paginiInstalacion Electrica de Una FabricaAnto LikayÎncă nu există evaluări

- Central Hidroelectrica de MoyopampaDocument9 paginiCentral Hidroelectrica de MoyopampaJuan CruzÎncă nu există evaluări

- Proyecto FinalDocument7 paginiProyecto FinaldennysÎncă nu există evaluări

- Eccu-202 TrabajofinalDocument3 paginiEccu-202 TrabajofinalMiguel Torres EspinozaÎncă nu există evaluări

- Aplicativo Electrificacion Rural Ejemplo Ver3Document30 paginiAplicativo Electrificacion Rural Ejemplo Ver3Queyny Calderon GonzalesÎncă nu există evaluări

- Plan de Mantenimiento RCMDocument52 paginiPlan de Mantenimiento RCMVictor MerchanÎncă nu există evaluări

- Cronograma Proyecto ElectrificacionDocument3 paginiCronograma Proyecto ElectrificacionJim Albarran LozanoÎncă nu există evaluări

- Revenir Accidentes Con Líneas de Transmisión EléctricaDocument4 paginiRevenir Accidentes Con Líneas de Transmisión EléctricaRichard PolÎncă nu există evaluări

- Trabajo Empresa en Marcha - UNA Puno Ingeniería de SistemasDocument7 paginiTrabajo Empresa en Marcha - UNA Puno Ingeniería de SistemasFreddy walter Huaynapata UcharicoÎncă nu există evaluări

- Motor Trifasico de InduccionDocument3 paginiMotor Trifasico de InduccionLeticia Karina Garcia MezaÎncă nu există evaluări

- 2018000213Document93 pagini2018000213John Alex Fernandez NaolaÎncă nu există evaluări

- TDR Media Tension - V2Document6 paginiTDR Media Tension - V2William Linares LazoÎncă nu există evaluări

- Diseño de TransformadorDocument7 paginiDiseño de TransformadorOmarAnibalGaitanPerezÎncă nu există evaluări

- Proyecto de Investgación (En Proceso)Document42 paginiProyecto de Investgación (En Proceso)Benjami CR PinoÎncă nu există evaluări

- Trabajadores Electrocentro S.A.Document6 paginiTrabajadores Electrocentro S.A.AlexKevinPariona100% (1)

- Sol03-Pd1 Solicitud de Fijacion de Punto de DiseñoDocument4 paginiSol03-Pd1 Solicitud de Fijacion de Punto de DiseñoDiego J-fÎncă nu există evaluări

- Informe Final ElectricasDocument26 paginiInforme Final ElectricasChristopher Reyes Cueva100% (1)

- Lach - Timer PLC 2014 I - AlumDocument132 paginiLach - Timer PLC 2014 I - AlumAngelAyalaÎncă nu există evaluări

- 03-19-342 Arranque y Apagado de Grupos Electrógenos.v3Document9 pagini03-19-342 Arranque y Apagado de Grupos Electrógenos.v3Mauricio TovarÎncă nu există evaluări

- Informe de Practicas ELectrosurDocument23 paginiInforme de Practicas ELectrosurMiguelvilcaÎncă nu există evaluări

- Proyecto de Grado DIAGNOSTICO Y PROPUESTAS DE SOLUCIONES DE LAS REDES DE MEDIA TENSIÓN URBANAS DE 10 KV DE COCHABAMBA.Document336 paginiProyecto de Grado DIAGNOSTICO Y PROPUESTAS DE SOLUCIONES DE LAS REDES DE MEDIA TENSIÓN URBANAS DE 10 KV DE COCHABAMBA.Christian MárquezÎncă nu există evaluări

- ANTEPROYECTODocument10 paginiANTEPROYECTOVimar Percca Lopez100% (1)

- 13 Máquina Bobinadora Semiautomática de Mínimo ErrorDocument6 pagini13 Máquina Bobinadora Semiautomática de Mínimo Erroroscar andresÎncă nu există evaluări

- Hionder Tableror FuerzaDocument138 paginiHionder Tableror FuerzaSeñor PENEÎncă nu există evaluări

- Proyecto de Innovacion 1Document106 paginiProyecto de Innovacion 1limberÎncă nu există evaluări

- Instalacion Electrica IndustrialDocument2 paginiInstalacion Electrica IndustrialChristian AÎncă nu există evaluări

- Lab Correccion de PotenciaDocument5 paginiLab Correccion de Potenciajuan sebastian herrera vallejoÎncă nu există evaluări

- Correcion de Informe de Practicas Pre-ProfesionalesDocument10 paginiCorrecion de Informe de Practicas Pre-Profesionalespaul zamoraÎncă nu există evaluări

- Osinergmin 115 2017 OS CD PDFDocument13 paginiOsinergmin 115 2017 OS CD PDFEsteban Condori QuiñonezÎncă nu există evaluări

- Instalaciones Electricas IndustrialesDocument70 paginiInstalaciones Electricas IndustrialesRoberto MarottaÎncă nu există evaluări

- Proyecto de Investigaciòn-Grupo 3Document28 paginiProyecto de Investigaciòn-Grupo 3Fabrizio Jesús Morales SalirrosasÎncă nu există evaluări

- Practica Calificada 02 GQTDocument1 paginăPractica Calificada 02 GQTJohann Smith Aranda RamosÎncă nu există evaluări

- Proyecto Instalación de Planta de Energía EléctricaDocument30 paginiProyecto Instalación de Planta de Energía EléctricaFrancisco Coronel100% (1)

- DDocument69 paginiDLujan DennisÎncă nu există evaluări

- 3.3 Procedimiento en La Ejecucion Del Proyecto (Reparado)Document35 pagini3.3 Procedimiento en La Ejecucion Del Proyecto (Reparado)Katherin VillanuevaÎncă nu există evaluări

- Despacho Economico Hidrotermico Multiembalse MultiDocument10 paginiDespacho Economico Hidrotermico Multiembalse MultilauraximenauvaÎncă nu există evaluări

- Zambrano Ñaupa PDFDocument194 paginiZambrano Ñaupa PDFBiviam Procel MarquezÎncă nu există evaluări

- Aspectos Constructivos de Las Instalaciones Eólicas OffshoreDocument21 paginiAspectos Constructivos de Las Instalaciones Eólicas OffshoreSamuel González Brantuas67% (3)

- Informe Circuitos Trifásicos BalanceadosDocument32 paginiInforme Circuitos Trifásicos BalanceadosAngell Gp100% (1)

- Protección de GeneradoresDocument13 paginiProtección de GeneradoresGARCÍA HUARANCCA FRANK ANTHONY100% (1)

- Guias NeplanDocument29 paginiGuias NeplanAndres AyalaÎncă nu există evaluări

- Vsip - Info Potencia 6 PDF FreeDocument202 paginiVsip - Info Potencia 6 PDF FreeJOHAN MARTIN TAIPEÎncă nu există evaluări

- Diapos Sistema Electrico NacionalDocument63 paginiDiapos Sistema Electrico NacionalJorge Luis Aquino HuamanÎncă nu există evaluări

- 3ra Entrega Proyecto de Innovacion (2021-10) .Document92 pagini3ra Entrega Proyecto de Innovacion (2021-10) .Esther TorresÎncă nu există evaluări

- Centrales Solar-Grupo 05 Final FINALDocument44 paginiCentrales Solar-Grupo 05 Final FINALWuinston ley rivera castroÎncă nu există evaluări

- Máquinas de Corriente Continua PDFDocument106 paginiMáquinas de Corriente Continua PDFCharly Mtz100% (1)

- Centrales HidraulicasDocument47 paginiCentrales HidraulicasBismark Julian RomeroÎncă nu există evaluări

- Proyecto Automaizacion Con PLC de Planta ChancadoDocument30 paginiProyecto Automaizacion Con PLC de Planta Chancadodiks_scribdÎncă nu există evaluări

- Mantenimiento Equipos Eeléctricos Mecánicos ElectrónicosDocument11 paginiMantenimiento Equipos Eeléctricos Mecánicos Electrónicosdiana BermeoÎncă nu există evaluări

- Laboratorio MantenimientoDocument27 paginiLaboratorio MantenimientoVICTOR ALFONSO MORA REINAÎncă nu există evaluări

- Técnicas de DiálogomishelDocument18 paginiTécnicas de DiálogomishelGonzalo Avalos PalominoÎncă nu există evaluări

- Capacidad de Goce y Ejercicio - Avalos Palomino AlexanderDocument1 paginăCapacidad de Goce y Ejercicio - Avalos Palomino AlexanderGonzalo Avalos PalominoÎncă nu există evaluări

- Arco ElectricoDocument24 paginiArco ElectricoGonzalo Avalos PalominoÎncă nu există evaluări

- Aplicación de Los Sistemas de Control de Velocidad Al Motor de Corriente ContinuaDocument9 paginiAplicación de Los Sistemas de Control de Velocidad Al Motor de Corriente ContinuaGonzalo Avalos PalominoÎncă nu există evaluări

- Frenado TrifasicoDocument11 paginiFrenado TrifasicoGonzalo Avalos PalominoÎncă nu există evaluări

- Acoplamiento Magnético de Bobinas y Medida Del Aislamiento en Los Transformadores.Document5 paginiAcoplamiento Magnético de Bobinas y Medida Del Aislamiento en Los Transformadores.Gonzalo Avalos PalominoÎncă nu există evaluări

- Laboratorio 4Document10 paginiLaboratorio 4Gonzalo Avalos PalominoÎncă nu există evaluări

- Elementos de Protección PersonalDocument33 paginiElementos de Protección PersonalGonzalo Avalos Palomino100% (2)

- Reglamento General de Uso y Servicio Del Laboratorio de Electricidad, Normas de Seguridad, Uso de Herramientas e Instrumentos de Medición de Magnitudes Eléctricas.Document16 paginiReglamento General de Uso y Servicio Del Laboratorio de Electricidad, Normas de Seguridad, Uso de Herramientas e Instrumentos de Medición de Magnitudes Eléctricas.Gonzalo Avalos Palomino100% (1)

- Lab 3 FinDocument9 paginiLab 3 FinGonzalo Avalos PalominoÎncă nu există evaluări

- Equipos de Protección PersonalDocument39 paginiEquipos de Protección PersonalGonzalo Avalos PalominoÎncă nu există evaluări

- Instalaciones de Contactores Eléctricos.Document10 paginiInstalaciones de Contactores Eléctricos.Gonzalo Avalos PalominoÎncă nu există evaluări

- Puesta A TierraDocument33 paginiPuesta A TierraGonzalo Avalos Palomino100% (1)

- Contacto Directo e IndirectoDocument25 paginiContacto Directo e IndirectoGonzalo Avalos PalominoÎncă nu există evaluări

- Maniobras de Alta Tension PDFDocument6 paginiManiobras de Alta Tension PDFGonzalo Avalos PalominoÎncă nu există evaluări

- Maniobras de Sistemas Electricos de Alta TensionDocument38 paginiManiobras de Sistemas Electricos de Alta TensionGonzalo Avalos PalominoÎncă nu există evaluări

- Plan de ContingenciaDocument27 paginiPlan de ContingenciaGonzalo Avalos PalominoÎncă nu există evaluări

- Laboratorio de Com3labDocument21 paginiLaboratorio de Com3labAlex Joni Hermosilla ArellanoÎncă nu există evaluări

- Actividad 2 - Programación Estructurada - NataliDocument5 paginiActividad 2 - Programación Estructurada - NataliNathaliReyesÎncă nu există evaluări

- Iso 12207Document41 paginiIso 12207Carlos NapaÎncă nu există evaluări

- LENGUAJEDocument13 paginiLENGUAJEJOSE MAXIMO CUQUEÑO BLANCOÎncă nu există evaluări

- Algoritmos Unidad ViDocument2 paginiAlgoritmos Unidad Vimonserrat saunierÎncă nu există evaluări

- 1 Semana GeografiaDocument16 pagini1 Semana GeografiaAmigo En CuscoÎncă nu există evaluări

- Mapa Conceptual Cuadro de Mando IntegralDocument2 paginiMapa Conceptual Cuadro de Mando IntegralCARLOS MANUEL FERNÁNDEZ ROJAS50% (2)

- Cadena de SuministroDocument23 paginiCadena de Suministroluis carlos vela vitesÎncă nu există evaluări

- 9guíaoriginal - (Valores Etico)Document11 pagini9guíaoriginal - (Valores Etico)JOSE FERNANDO GARCIA VILLOSLADAÎncă nu există evaluări

- Academia Plan de RedaccionDocument3 paginiAcademia Plan de RedaccionYoselin Urbina Meza0% (1)

- El Ocio y El Tiempo Libre en La Sociedad Actual-José Luis Muñoz Corvalán-MurciaDocument8 paginiEl Ocio y El Tiempo Libre en La Sociedad Actual-José Luis Muñoz Corvalán-MurciaAndrea GarmendiaÎncă nu există evaluări

- Aspectos OperativosDocument71 paginiAspectos OperativosLizeth LunaÎncă nu există evaluări

- Pdu Version Abreviada Periodico OficialDocument24 paginiPdu Version Abreviada Periodico OficialChelis FernándezÎncă nu există evaluări

- Antropología Psicológica - Tarea 3 GrupalDocument17 paginiAntropología Psicológica - Tarea 3 Grupalマウリシオ マウリシオÎncă nu există evaluări

- Manual de Instalacion de Nod32 y Eset SmartDocument17 paginiManual de Instalacion de Nod32 y Eset Smartrobert789789Încă nu există evaluări

- Cómo Calcular Los KVA de Un TransformadorDocument3 paginiCómo Calcular Los KVA de Un TransformadorGere Vale100% (1)

- Comunicación Alternativa 200602 5Document15 paginiComunicación Alternativa 200602 5Nenis Belttrân DiiazÎncă nu există evaluări

- Implementación de Un Sitema de Gestiíon Ambiental para La Empresa Constructora Ahec SRL Basado en La Norma Iso 14001Document7 paginiImplementación de Un Sitema de Gestiíon Ambiental para La Empresa Constructora Ahec SRL Basado en La Norma Iso 14001MaryÎncă nu există evaluări

- Valor Esperado - VarianzaDocument7 paginiValor Esperado - Varianzaoscar neiraÎncă nu există evaluări

- Tarea 3Document8 paginiTarea 3brenda jimenezÎncă nu există evaluări

- Sint y Caract de PoliglicerolDocument65 paginiSint y Caract de PoliglicerolAndrea ArenalesÎncă nu există evaluări

- Analisis Casa Tomadade Julio CortázarDocument5 paginiAnalisis Casa Tomadade Julio CortázarJuanDanielOspinoÎncă nu există evaluări

- Comportamiento OrganizacionalDocument4 paginiComportamiento OrganizacionalRandy Perez100% (1)

- LOZANO MANCHA JONATHAN ABISAI - Actividad 1Document11 paginiLOZANO MANCHA JONATHAN ABISAI - Actividad 1Lozano Mancha JonathanÎncă nu există evaluări

- Resumen Final Estática y Resistencia de MaterialesDocument8 paginiResumen Final Estática y Resistencia de MaterialesGenaro LabrinÎncă nu există evaluări

- 4-Sintesis de Infancia y PoderDocument4 pagini4-Sintesis de Infancia y Poderrosi86troncoso100% (5)

- 5° Grado - Actividad Del de MarzoDocument37 pagini5° Grado - Actividad Del de MarzoJorge Zambrano CarranzaÎncă nu există evaluări

- La Conspiración de AcuarioDocument2 paginiLa Conspiración de AcuarioCarla LorenaÎncă nu există evaluări

- Informe de EclimetroDocument10 paginiInforme de EclimetroDennith Gersonn Caruajulca BernalÎncă nu există evaluări

- 4-DEP-DWF-MT-002 - 20201103 - Reporte - MT - Instrumentista PDFDocument7 pagini4-DEP-DWF-MT-002 - 20201103 - Reporte - MT - Instrumentista PDFAlejandro Martinez MarintezÎncă nu există evaluări