Documente Academic

Documente Profesional

Documente Cultură

4 PARCIAL Pedro PDF

Încărcat de

Brian BrunTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

4 PARCIAL Pedro PDF

Încărcat de

Brian BrunDrepturi de autor:

Formate disponibile

ELEMENTOS DE MAQUINAS PARCIAL N°4

PARCIAL N° 4

PARTE 1

Recipientes sometidos a presión externa (cálculo según ASME, SECCIÓN VII

DIVISION A).

a) PRESIÓN EXTERIOR:

Para obtener la presión de diseño, con la cual se realizaran los cálculos de

resistencia, se adoptara un 5% de sobrepresión con respecto a la presión de

trabajo, por cualquier eventualidad que pueda ocurrir en la instalación.

Se considera o recomienda mejor dicho considerar entre 1 a 10% de sobrepresión.

Pd = 1,05 ∗ PTrabajo = 1,05 ∗ 13,82PSI = 14,51PSI

Pd = 14,51 PSI

b) CABEZAL:

Del dibujo proporcionado como consigna se puede ver que el cabezal es de tipo

toriesférico, ya que posee un radio amplio (R= Øexterno) y un radio pequeño

(r= 0,1.Øexterno) en la unión del radio mayor (R) con la envolvente.

AZORIN PEDRO JOSÉ 1

ELEMENTOS DE MAQUINAS PARCIAL N°4

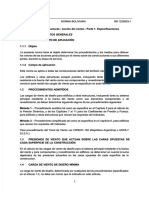

c) ESQUEMA DEL RECIPIENTE:

d) TENSIÓN ADMISIBLE DEL MATERIAL:

El código ASME propone tomar como tensión admisible la menor de:

𝜎𝑟

1) (temperatura ambiente)

3,5

2) 0,625 𝜎𝐹 (temperatura ambiente)

𝜎𝑟

3) (temperatura de trabajo)

3,5

4) 0,625 𝜎𝐹 (temperatura de trabajo)

Como en este caso particular, el recipiente tiene una temperatura de trabajo igual

a la ambiente, las opciones 3) y 4) se descartan.

Entonces:

σr 3870 Kg/cm2

= = 1105,71Kg/cm2 = 15734 PSI

3,5 3,5

Kg

0,625 σF = 0,625 ∗ 2110 = 1318,75Kg/cm2 = 18766PSI

cm2

Por lo que se adopta como:

σadm = 15734 PSI = 1105,71 Kg/cm2

AZORIN PEDRO JOSÉ 2

ELEMENTOS DE MAQUINAS PARCIAL N°4

e) ESPESOR CABEZAL TORIESFÉRICO:

El código ASME, propone para cabezales toriesféricos y semielipticos, dos

métodos de cálculo del espesor del cabezal.

Método I:

ASME propone según la geometría del cabezal, cuando están sometidos a

presión interna, distintas fórmulas de obtención directa del espesor, que

involucran la presión de diseño Pd, algún dato geométrico (Ø int, Øext, Radio)

según la geometría de tensión admisible del material S, y la eficiencia de la

soldadura (𝜀) del cabezal en caso que este NO sea fabricado en una sola

pieza (ejemplo: estampado).

Además agrega un espesor (C) previsto para la corrosión.

Para “adoptar” este método a cabezales sometidos a presión externa ASME

propone las siguientes correcciones.

𝑃 = 𝑃𝑑 1,67 𝑦 𝐸 = 1

Entonces utilizando en la correspondiente extorsión, una presión un 675

mayor a la que está sometido el recipiente con presión externa y tomando

la eficiencia de la soldadura como la unidad, se puede calcular el cabezal

como si estuviera sometido a una presión interna de dicho valor.

Método II:

(para cabezales semiesféricos, semielípticos y toricónicos)

Consiste en obtener un valor del factor 4 (FA) según la ecuación:

0,125

1) F𝐴 = R

⁄ t

AZORIN PEDRO JOSÉ 3

ELEMENTOS DE MAQUINAS PARCIAL N°4

Dónde: R: - Radio interior (cabezales semiesféricos)

Radio equivalente = K1 * D con K1 obtenido de

la tabla UG37 del código ASME, para

cabezales semielípticos.

Radio interior esférico (L) para cabezales

toricónicos.

t: espesor propuesto

Con este valor de FA, se ingresa a la FIGURA UCS-28.2 (ASME) que realciona el

FA, mediante la curva de E (módulo de elasticidad en función de la temperatura)

con el factor B (FB).

Entonces se ingresa a la figura con el valor de FA (en absisa) se intercepta la

curva correspondiente al valor de E (T°) y se lee en ordenada el valor de (FB).

Existen distintas figuras para aceros con tensión de roturas distintas en este caso

se utiliza la correspondiente a aceros con 𝜎𝑟𝑜𝑡𝑢𝑟𝑎 comprendidos entre (30000 y

38000) PSI.

Una vez obtenido el valor FB, se calcula la presión admisible.

F𝐵

Padm, según establece el código como 𝑃𝑎𝑑𝑚 = 𝑅⁄

𝑡2

En el caso de que Fa sea demasiado pequeño y no exista intersección con la

curva de E(T°), la Padm se calcula como:

0,0625 ∗ E(T°)

𝑃𝑎𝑑𝑚 =

(R⁄t )2

2

Para verificar si el espesor propuesto (t) es admisible, se compara la Padm con la

Pdiseño, teniendo que ser Padm ˃ Pdiseño si Padm ˃˃Pdiseño se debe reducir el valor de

t2 y reverificar, para no dimensionar innecesariamente el cabezal.

Lo usual es utilizar el valor obtenido por el método I, proponerlo y verificarlo por el

método II, en caso de verificar será éste el espesor. De no verificar, habrá que

proponer un nuevo espesor y verificarlo hasta que Padm ˃ Pdiseño.

Según lo explicado hasta aquí para el cabezal toriesférico:

AZORIN PEDRO JOSÉ 4

ELEMENTOS DE MAQUINAS PARCIAL N°4

METODO I:

0,885 ∗ P1 ∗ L

tc = +C

S ∗ E − 0,1 ∗ P1

Siendo: C= Espesor adicional por corrección. Estonces.

0,885 ∗ P1 ∗ L 0,855 ∗ 1,67 ∗ 14,51 PSI ∗ 64′′

tc = +C= + 0,079′′

S ∗ E − 0,1 ∗ P1 15734 PSI − 0,1 ∗ 1,67 ∗ 14,51 PSI

tc = 0,163′′ = 4,16 mm

tc > 0,002. L → 0,163" > 0,128" → VERIFICA

Elijo un espesor comercial:

ec = (3/16)" = 4,76 mm

METODO II:

3

Se propone como espesor (ec − C) = (16 -0,079)" = 0,1085", ya que el cálculo por

resistencia se debe verificar sin tener en cuenta el espesor adicional por corrosión

por lo tanto se propone t= 0,1085’’

0,125 0,125

FA = = = 0,00021

R⁄ 64´´⁄

t 0,1085"

FA = 0,00021

AZORIN PEDRO JOSÉ 5

ELEMENTOS DE MAQUINAS PARCIAL N°4

En este caso, el valor de R (Fórmula 1) es el del radio interior esférico = L (ver

enunciado)

Ingresando a la FIG UCS 28-2 (ASME), como se indicó en la explicación al iniciar

el cálculo, se obtiene interceptando la curva correspondiente a “hasta

temperaturas de 300°F” (E=29x106 PSI). Se obtiene B= 3000 PSI.

Como el valor de FA es lo suficientemente grande para hallar FB interceptando la

curva de E(T°) se utiliza:

B 3000 PSI

P adm = R = 64´´⁄ = 5,085 PSI

⁄t

0,1085"

P adm = 5,085 PSI ˂ 14,51 PSI → NO VERIFICA

Dado que no verifica, se propone el siguiente espesor comercial:

ec = (1/4)" = 6,35 mm

1

(ec − C) = ( -0,079)" = 0,171"; Sin tener en cuenta el espesor adicional por

4

corrosión, por lo tanto se propone t= 0,171’’ y repitiendo el proceso:

0,125 0,125

F𝐴 = = = 0,00033

R⁄ 64´´⁄

t 0,171′′

→ Curva 300°F” (E = 29x106 PSI) → B = 4600 PSI

B 4600 PSI

Padm = = 64´´ = 12,29 PS

R⁄ ⁄

t 0,171"

P adm = 12,29 PSI ˂ 14,51 PSI → NO VERIFICA

AZORIN PEDRO JOSÉ 6

ELEMENTOS DE MAQUINAS PARCIAL N°4

Dado que nuevamente no verifica, se propone el siguiente espesor comercial:

ec = (5/16)" = 7,94 mm

5

(ec − C) = ( -0,079)" = 0,233"; Sin tener en cuenta el espesor adicional por

16

corrosión, por lo tanto se propone t= 0,233’’ y repitiendo el proceso:

0,125 0,125

F𝐴 = = = 0,00045

R⁄ 64´´⁄

t 0,233′′

→ Curva 300°F” (E = 29x106 PSI) → B = 6400 PSI

B 6400 PSI

Padm = = 64´´ = 23,3 PSI

R⁄ ⁄

t 0,233"

P adm = 23,3 PSI > 14,51 PSI → VERIFICA

El espesor del cabezal toriesferico será de (5/16)" = 7,94 mm

f) VERIFICACIÓN DE DISTANCIA ENTRE REFUERZOS (ENVOLVENTE):

Esta verificación se realiza para corroborar que la evolvente soportará la presión a

la que está sometida, para una distribución cualquiera de anillos de refuerzo (si

hiciera falta colocarlos).

Para este caso particular, como la longitud de la envolvente es considerable

(4500 mm =177,16 in), se propone colocar 2 (dos) anillos de refuerzo, repartidos

de manera equidistante en el total de la longitud, considerada por el código ASME

como:

AZORIN PEDRO JOSÉ 7

ELEMENTOS DE MAQUINAS PARCIAL N°4

LT = LENVOLVENTE + 2P + 2*1/3 hint

Donde:

LT= Longitud total “recta”

P= tramo recto del cabezal (HTotal – hint )=(360mm-315mm)=45mm=1,77”

Lenv= longitud de la envolvente=4500 mm =177,16”

Para este caso particular:

12,40′′

LT =LENVOLVENTE + 2P + 2*1/3 hint = 177,16′′ + 2 ∗ 1,77′′ + 2 ∗ =188,97”

3

LT = 188.97′′ = 4799,83 mm

Por lo que la distancia entre anillo será: 62,99” = 1599,94 mm.

Se procede a la verificación de esta configuración de refuerzos, para un espesor

de envolvente de 5/16‘’ sin considerar el espesor de corrosión

5

(ec − C) = ( -0,079)" = 0,233"; (igual que el del cabezal, ver consignas en

16

enunciado). En caso de no verificar, se debe re proponer la configuración

(cantidad) de anillos de refuerzo, de modo de reducir la distancia entre ellos y por

ende la distancia de envolvente que debe soportar la presión de trabajo (Pandeo).

AZORIN PEDRO JOSÉ 8

ELEMENTOS DE MAQUINAS PARCIAL N°4

ESQUEMA DE DISPOSICIÓN:

5

Sin considerar el espesor de corrosión → (ec − C) = (16 -0,079)" = 0,233".

Verificación:

P= 14,51 PSI

Do = 64’’

S= 15734 PSI

5

t= = (16 -0,079)" = 0,233";

Lverificación= 62,99’’

El Lverificación se toma como el mayor que hay entre anillos, o bien entre la “línea

tangente del cabezal y el primer anillo” o en el caso de no haber anillos de

refuerzo, la distancia entre líneas tangentes de cabezales.

Como este caso la distribución de los anillos es uniforme, tomamos la distancia

L= 62,99”.

𝐿

Con los valores se ingresa al grafico de la FIG (UGO 28.0 CÓDIGO ASME) en

𝐷𝑜

𝐷𝑜

ordenada, se intersecta la curva correspondiente al valor ; se lee en abscisas el

𝑡

valor del Factor A (FA).

AZORIN PEDRO JOSÉ 9

ELEMENTOS DE MAQUINAS PARCIAL N°4

L 62,99′′

= = 0,984

Do 64′′

Do 64 in

= = 274,68

t 0,233in

FA= 0,00031

Al igual que sucede con los cabezales, con el valor de F A, se ingresa a la FIG UCS

28-2 CÓDIGO ASME, se intersecta la curva de E(T°)= 29x10 6 PSI (hasta 300°F) y

se obtiene el Factor b (FB). En función del valor de Dolt y de la existencia o no de

la intersección entre el valor de FA y la curva E(T°), el código ASME, propone 5

casos y para cada uno de ellos la manera de calcular la P adm que se comparará

con la Pdiseño.

El valor de FB= 4400 PSI.

𝐷𝑜

De los 5 caso elijo para la verificación el casi que: ≥ 10

𝑡

274,68 ≥ 10 → VERIFICA

Como se verifica y FA cae dentro de la curva de B, por lo cual la Padm se calcula

como:

4∗B 4∗4400 PSI

Padm = 3Do = 3∗64in = 21,35 PSI

⁄t

0,233 in

Padm = 21,35 PSI > Pdiseño = 14,51 PSI → VERIFICA

Con la disposición propuesta de dos anillos equidistantes a 62,99’’ el espesor de

envolvente de 5/16‘’, se comporta satisfactoriamente.

g) DIMENSIONAMIENTO DE ANILLOS DE RIGIDEZ:

La verificación de la rigidez de los anillos de refuerzo se hace según indica el

código, con la comparación de momentos de inercia de: a) el anillo solo (sin

considerar que la envolvente participa resistiendo la presión) y b) en anillo más

una porción de envolvente de longitud 1,1 √𝐷𝑜 ∗ 𝐿. Estos momentos (a y b) se

comparan con valores necesarios calculados según las ecuaciones:

AZORIN PEDRO JOSÉ 10

ELEMENTOS DE MAQUINAS PARCIAL N°4

Do2 ∗ Ls ∗ FA ∗ (t + As⁄Ls)

Is (sin envolvente) =

14

Do2 ∗ Ls ∗ FA ∗ (t + As⁄Ls)

Is ′(considerando envolvente) =

10,9

Con:

Do= Ø ext envolvente

Ls= distancia de verificación

A= Factor A

As= sección del anillo.

t= espesor envolvente (sin corrosión).

La longitud LS se calcula como la semisuma de la longitud entre la línea tangente

del cabezal el primer anillo y la distancia entre anillos para caras como este en el

L1 L2

que la distribución de anillos es uniforme: Ls = + = L , por lo que se adopta

2 2

Ls= 62,99’’.

El espesor de la envolvente se considerará igual al del cabezal (ver enunciado)

5/16’’ restándole el sobrespesor para corrosión = 0,079”.

Por lo que el espesor t se adoptará para el cálculo como 0,233’’

El factor 1: la obtención del factor A (FA) se realiza mediante la FIG (UCS 28-2

ASME), ingresando por ordenador con el valor de FB calculado como:

3 𝑃𝑑 ∗ 𝐷𝑜

FB = ∗( )

4 𝐴𝑠

𝑡+

𝐿𝑠

Pd= presión de diseño

Interceptando la curva de E(T°), (E= 29x106 hasta 300°F) se lee en ordenador el

valor de F1.

AZORIN PEDRO JOSÉ 11

ELEMENTOS DE MAQUINAS PARCIAL N°4

En caso de no poder interceptar la curva (valor de FB demasiado bajos (menos de

2500 para este caso)), ASME propone hallar FA como:

2 ∗ FB

FA =

E

Con: E= módulo de elasticidad a la temperatura de trabajo.

La sección As: Esta dependerá del perfil del anillo y de sus dimensiones, en este

caso (ver enunciado) se colocaran planchuelas de canto, cuyas dimensiones

comerciales se proponen para verificar si tienen un momento de inercia necesario

como:

Planchuela de (3/8)”x 3’’ → As=1,125 in2

Se procede a calcular

Factor 3:

3 𝑃𝑑 ∗ 𝐷𝑜 3 14,51 PSI ∗ 64′′

FB = ∗ ( )= ∗ =

4 𝑡+

𝐴𝑠 4 1,125 in2

𝐿𝑠 0,233’’ +

( 62,99 in )

→ FB = 2776,36 𝑃𝑆𝐼

Ingresando en la FIG (UCS 28-2 ASME) obtenemos:

FA= 0,00018

MOMENTOS DE INERCIA REQUERIDOS:

a) Sin envolvente:

Do2 ∗ Ls ∗ FA ∗ (t + As⁄Ls)

Is−necesario = =

14

1,125 in2

642 in2 ∗ 62,99 in ∗ 0,00018 ∗ (0,233 in + 62,99 in )

Is−necesario = =

14

Is−necesario = 0,83 in4

AZORIN PEDRO JOSÉ 12

ELEMENTOS DE MAQUINAS PARCIAL N°4

b) Con envolvente:

Do2 ∗ Ls ∗ FA ∗ (t + As⁄Ls)

I´ s−necesario = =

10,9

0,94 in2

642 in2 ∗ 62,99 in ∗ 0,00018 ∗ (0,233 in + 62,99 in)

I´ s−necesario = =

10,9

I´ s−necesario = 1,06 in4

MOMENTOS DE INERCIA REALES:

I. Sin envolvente:

II. Con envolvente de longitud 1,1 √𝐷𝑜 ∗t (propuesta por ASME) :

AZORIN PEDRO JOSÉ 13

ELEMENTOS DE MAQUINAS PARCIAL N°4

A1 ∗ y1 + A2 ∗ y2

𝑦̅ =

A1 + A2

1,125 in2 ∗ 1,733 in + 0,99 in2 ∗ 0,116 in

y̅ =

(1,125 + 0,99)in2

→ y̅ = 0,98 in

Distanciar al centroide:

y1 − y̅ = b = (1,733 − 0,98) in

→b= 0,753in

y̅ − y2 = a = (0,98 − 0,116) in

→ a= 0,864 in

Utilizando el teorema de STEINER:

b1 ∗ h1 3 2

b2 ∗ h2 3

IS ′ = + b ∗ A1 + + a2 ∗ A 2

12 12

0, 375in ∗ (3 in)3 4,25 in ∗ (0,233)3

IS ′ = + (0,753 in)2 ∗ 1,125 in2 + + (0,864 in)2 ∗ 0,99in2

12 12

IS ′ = 0,843 in4 + 0,638 in4 +0,0044in4 + 0,74 in4

IS ′ = 2,22 in4

Comparando los valores, para que verifique se debe cumplir que:

Is ≥ Is−necesario → Is = 0,84 in4 ≥ Is−necesario = 0,83in4 → Verifica

Is ´ ≥ I´ s−necesario → Is ´= 2,22 in4 ≥ I´ s−necesario =1,06 in4 → Verifica

Los aros de refuerzo deberán construirse como mínimo con planchuela colocadas

de canto, de 3/8”x 3’’ con estas dimensiones soportará las a las que el recipiente

está sometido.

Nota: Las iteraciones hasta llegar al valor de planchuela que verifica no se

presentan en el presente parcial para evitar hacerlo demasiado extenso .

AZORIN PEDRO JOSÉ 14

ELEMENTOS DE MAQUINAS PARCIAL N°4

h) DIMENSIONAMIENTO DEL CABEZAL SEMIESFÉRICO:

Estos tipos de cabezales no se pueden calcular con el método I explicado en el

punto “e”, ya que el método solo se acepta para cabezales SEMIELIPTICOS y

TORIESFERICO. Por lo tanto se empleara el método II, allí también explicado.

Se propone un espesor de (3/16-0,079)”= 0,108”

0,125

FA =

R

t

Siendo: R, para estos cabezales el código indica utilizar el valor del radio interno.

R int = R 0 − t

Entonces:

0,125 0,125

FA = = = 0,00042

R (32 − 0,108)in

t 0,108in

FA = 0,00042 → FIG(UCS 28 − 2 ASME)

Intersecta curva E(300F) → Factor B = 5900 PSI

5900 PSI

Padm = → Padm = 19,9 PSI > 14,51 PSI → VERIFICA

(32 − 0,108)in

0,108in

Si bien la verificación resultó holgada, el espesor invediato inferior( COMERCIAL)

no verifica.

El espesor minimo para un cabezal semiesférico es de 3/16”=4,76 mm.

AZORIN PEDRO JOSÉ 15

ELEMENTOS DE MAQUINAS PARCIAL N°4

i) DIMENSIONADO DEL CABEZAL SEMIELIPTICO: R=2:1

Este tipo de cabezal se calcula por los dos métodos definidos en el punto “e”.

METODO I:

𝑃∗𝐷0

𝑡𝑐 = + 𝐶 →Formula propuesta por ASME para cabezales

2∗𝑆∗𝐸+1,8∗𝑃

semielipticos sometidos a presión interna en función del diámetro externo de la

envolvente 𝐷0

P ∗ D0 1,67 ∗ 14,51PSI ∗ 64in

tc = +C= + 0,079 in = 0,128"

2 ∗ S ∗ E + 1,8 ∗ P 2 ∗ 15734PSI + 1,8 ∗ 1,67 ∗ 14,51PSI

t c = 0,128"

Elijo un espesor comercial:

ec = (5/32)" = 0,156" = 3,96 mm

METODO II: Proponemos el espesor del método I, sin considerar el espesor de

corrosión

(5/32 – 0,079)” →t=0,077”

0,125

FA =

R

t

El valor de R adoptado por el código ASME para cabezal semieliptico es el radio

esférico equivalente R=k1.D , donde k1 se obtiene de la tabla UG 37 del código

ASME, donde se ingresa con la relación de eje mayor a eje menor, igual a 2 en

este caso por la que la tabla da un valor de K1=0,9 ademas D=∅𝑖𝑛𝑡𝑒𝑟𝑛𝑜 .

AZORIN PEDRO JOSÉ 16

ELEMENTOS DE MAQUINAS PARCIAL N°4

Entonces procediendo con el cálculo según se explica en el punto “e”.

0,125 0,125

𝐹𝐴 = = = 0,00016

𝑅 0,9 ∗ (64 − 2 ∗ 0,077)𝑖𝑛

𝑡 0,077𝑖𝑛

𝐹𝐴 = 0,000235

Al ingresar en la FIG(UCS-28.2 ASME), se ve que dado al bajo valor de 𝐹𝐴 , no

existe intervención con curva de E(T°), por lo que se recurre a la segunda opción

contemplada por el método y se calcula 𝑃𝑎𝑑𝑚 , como:

0,0625 ∗ 𝐸

𝑃𝑎𝑑𝑚 =

𝑅

( 𝑡 )2

Donde E será el valor módulo de elasticidad para temperatura menores a 300F

(149°C); E = 29X106 PSI.

0,0625. E 0,0625 ∗ 29X106 PSI

Padm = = = 3,25PSI

R 0,9 ∗ (64 − 2.0,077)in 2

( t )2 ( )

0,077in

Padm = 3,25 PSI < 14,51 PSI → NO VERIFICA

Como con 5/32 no verifica se procede al siguiente espesor :3/16”

(3/16 – 0,079)” →t=0,108”

0,125

FA =

R

t

El valor de R adoptado por el código ASME para cabezal semieliptico es el radio

esférico equivalente R=k1.D , donde k1 se obtiene de la tabla UG 37 del código

ASME, donde se ingresa con la relación de eje mayor a eje menor, igual a 2 en

este caso por la que la tabla da un valor de K1=0,9 ademas D=∅𝑖𝑛𝑡𝑒𝑟𝑛𝑜 .

Entonces procediendo con el cálculo según se explica en el punto “e”.

0,125 0,125

𝐹𝐴 = = = 0,000235

𝑅 0,9 ∗ (64 − 2 ∗ 0,108)𝑖𝑛

𝑡 0,108𝑖𝑛

𝐹𝐴 = 0,000235 → FIG(UCS 28 − 2 ASME)

Intersecta curva E(300F) → Factor B = 2900 PSI

AZORIN PEDRO JOSÉ 17

ELEMENTOS DE MAQUINAS PARCIAL N°4

2900 PSI 2900 PSI

Padm = = = 5,45 PSI

R 0,9 ∗ (64 − 2 ∗ 0,108)in

t 0,108in

Padm = 5,45 PSI < 14,51 PSI → NO VERIFICA

Como con 3/16 no verifica se procede al siguiente espesor : ¼”

t=(1/4” – 0.079”) → t = 0,171”

Entonces, recalculando al igual que para 3/16 tenemos:

0,125 0,125

𝐹𝐴 = = = 0,00037

𝑅 0,9 ∗ (64 − 2 ∗ 0,171)𝑖𝑛

𝑡 0,171𝑖𝑛

𝐹𝐴 = 0,00037 → FIG(UCS 28 − 2 ASME)

Intersecta curva E(300F) → Factor B = 5450 PSI

2900 PSI 5450 PSI

Padm = = = 16,2 PSI

R 0,9. (64 − 2.0,108)in

t 0,108in

Padm = 16,2 PSI > 14,51 PSI → VERIFICA

El espesor mínimo que requerirá un cabezal semieliptico con relación 2:1 entre

ejes principales es ¼”=6,35 mm.

AZORIN PEDRO JOSÉ 18

ELEMENTOS DE MAQUINAS PARCIAL N°4

PARTE 2

Recipiente sometido a presión interna (Calculo según código ASME).

Al igual que con los recipientes de presión interna se tomará un margen del 5% de

sobrepresión por cualquier eventualidad que pueda llegar a suceder en la

instalación, que haga que el recipiente trabaje en una condición de sobrepresión

con respecto a la establecida en el diseño.

Se adopta como presión de diseño (𝑃𝑑 ).

Pd = 1,05.11bar = 11,55bar = 167.52 PSI

Pd = 167,52 PSI

CALCULO DE ESPESOR:

El código ASME propone en su sección VIII, DIVISION 1, tal y como se explica en

el método I, de la parte de recipiente sometido a presión externa una serie en las

cuales, según el tipo (geometría) del recipiente involucrada las siguientes variables

puede calcular directamente el espesor:

t: espesor del cabezal o envolvente.

𝐷0 , 𝐿, 𝐿0 , 𝐷, 𝑒𝑡𝑐 : dependiendo de la geometría de cada cabezal, y de los datos

proporcionados para el cálculo, estos valores pueden ser diámetros externos o

internos 𝐷0 𝑦 𝐷 respectivamente, radio esférico equivalente interno 𝐿 𝑜 𝑒𝑥𝑡𝑒𝑟𝑛𝑜 𝐿0

para el caso de cabezales toriesfericos; este valor variará de una formula a otra

según el caso particular de cada cabezal calculado.

S: tensión admisible del material, calculada ya en la primer parte (punto D), para el

acero en cuestión ASTM A-283 grado C.

Se tomó como 15734 PSI (Ver punto D parte I).

P: presión de diseño calculada al empezar la parte II:

𝑃𝑑 = 167,52 𝑃𝑆𝐼

E: eficiencia de la soldadura; el código ASME, propone distintas configuraciones

de soldadura y diversos métodos para verificar su correcta ejecución.

Según lo previsto en la tabla UW-12 (ASME) en el cálculo se utilizará una

eficiencia de E= 0,85 dado que por las dimensiones ( ∅𝐸𝑋𝑇 = 1,5 m) tanto los

cabezales como la envolvente no se podrán confeccionar en una sola pieza, es

decir que involucraran soldaduras las cuales por razones prácticas y de costo se

estipulan.

AZORIN PEDRO JOSÉ 19

ELEMENTOS DE MAQUINAS PARCIAL N°4

Se ferificaran con radiografia por puntos.

Por otro lado la soldadura que se confeccionará será a tope. Unida con soldadura

a ambos lado.

C: sobre espesor reservado para corrosión, este no se debe tomar en cuenta a la

hora de realizar los cálculos de resistencias ya que solo se prevee para que en un

determinado tiempo, desaparezca y cuando esto suceda el recipiente debe ser

capaz de soportar las solicitaciones. Para este caso en particular C se considera

como 1,6 mm=0,063”.

a) CABEZAL TORIESFERICO:

0,885 ∗ P ∗ L

tc = +C

S ∗ E − 0,1P

Donde L: es el radio esférico equivalente denominado en la figura como R=∅𝐸𝑋𝑇 =

60"

0,885 ∗ P ∗ L 0,885 ∗ 167,52 PSI ∗ 64"

tc = +C= + 0,063" = 0,773"

S. E − 0,1P 15734 PSI ∗ 0,85 − 0,1 ∗ 167,52 PSI

t c = 0,773"→ Espesor Comercial→ tc =7/8" = 22,225 mm

Para que los valores proporcionados por la formula sean válidos debe cumplirse

que:

(t c−COMERCIAL − C) ≥ 0,002 ∗ L → 0,812" > 0,128" → VERIFICA

R > 0,06D → 0,1D > 0,06D → VERIFICA

Para un cabezal tipo toriesferico, el espesor comercial mínimo es 7/8”.

AZORIN PEDRO JOSÉ 20

ELEMENTOS DE MAQUINAS PARCIAL N°4

b) ESPESOR DE LA ENVOLVENTE CILINDRICA:

P ∗ R0

t= +C

S ∗ E + 0,4P

R 0 = radio exterior de la envolvente = 32"

P ∗ R0 167,52 PSI ∗ 32"

t= +C= + 0,063" = 0,461"

S ∗ E + 0,4P 15734 PSI ∗ 0,85 + 0,4 ∗ 167,52 PSI

t c = 0,461→ Espesor Comercial→ tc =1/2"=0,5" = 12,7 mm

(t c−COMERCIAL − C) ≤ 0,5R → 0,437" ≤ 16" → VERIFICA

P ≤ 0,385 ∗ S ∗ E → 167,52 PSI ≤ 5149 PSI → VERIFICA

El espesor comercial mínimo a utilizarse en la envolvente de 1/2”.

c) CABEZAL SEMIESFERICO:

P ∗ L0

tc = +C

2 ∗ S ∗ E + 0,8P

L0 = Radio exterior del cabezal = 32"

P ∗ L0 167,52 PSI ∗ 32"

tc = +C= + 0,063" = 0,262"

2 ∗ S ∗ E + 0,8P 2 ∗ 0,85 ∗ 15734 PSI + 0,8 ∗ 167,52PSI

t c = 0,262" → espesor comercial (5/16" = 0,312")

(t c−COMERCIAL − C) ≤ 0,356 ∗ L → 0,249" ≤ 11,39" → VERIFICA

P ≤ 0,665 ∗ S ∗ E → 167,52 PSI ≤ 8894 PSI → VERIFICA

El espesor mínimo comercial a utilizar en un cabezal semiesférico es 5/16”.

AZORIN PEDRO JOSÉ 21

ELEMENTOS DE MAQUINAS PARCIAL N°4

d) CABEZAL SEMIELIPTICO:

P ∗ D0

tc = +C

2 ∗ S ∗ E + 1,8P

D0 = Diametro exterior = 64"

P ∗ L0 167,52 PSI ∗ 64"

tc = +C= + 0,063" = 0,459"

2 ∗ S ∗ E + 0,8P 2 ∗ 0,85 ∗ 15734 PSI + 1,8 ∗ 167,52 PSI

t c = 0,459" → espesor comercial (1/2" = 0,5")

3

(t c−COMERCIAL − C) ≥ 0,002 ∗ L ≥ 0,002 ∗ 0,9D ≥ 0,002 ∗ (0,9 ∗ (64 − 2 ∗ ))

8

→ 0,437 ≥ 0,11 → VERIFICA

L= radio interior esférico (SECCION UG32 ASME)

El espesor comercial a utilizar en un cabezal semiesférico es 1/2”.

AZORIN PEDRO JOSÉ 22

ELEMENTOS DE MAQUINAS PARCIAL N°4

EJERCICIO 2

“Engranajes rectos”

El cálculo de los engranajes se realizará tomando como referencia a los autores

VALLANCE-DOUGHTIE de su obra “ELEMENTO DE MAQUINA”.

a) MÓDULO:

Primero se calculara alguna de las reacciones geométricas que definen la

trasmisión.

η1 z1 R 1400 rpm

Rt = = para engranajes R t = = = = 3,41

η2 z2 R 410 rpm

→ R 2 = 3,41R1 (A)

Además las distancia entre centros debe cumplirse que:

R1 + R 2 = 410 mm (B)

Reemplazando (A) en (B):

R1 + 3,41R1 = 410 mm

R1 = 92,97 mm

De (A):

R 2 = 317,02 mm

Calculo de la velocidad periférica:

V = ω ∗ R = 2 ∗ π ∗ η1 ∗ R1 = 2 ∗ π ∗ η2 ∗ R 2 = 1400 rpm. 2. π. 0,0929 m

= 817,8 m/min

V = 1400 rpm ∗ 2 ∗ π ∗ 0,0929 m = 817,8 m/min

V = 817,8 m/min

AZORIN PEDRO JOSÉ 23

ELEMENTOS DE MAQUINAS PARCIAL N°4

Para calcular la fuerza que actúa (tangencial) sobre la circunferencia primitiva se

debe hallar un factor de servicio que depende de la condición de carga (tipo de

carga), en este caso la carga es pequeños choques y de la cantidad de horas de

funcionamiento (tipo de servicio), que para este caso será considerado de 16 hs

diarias como lo dice el enunciado.

Con estos dos valores se ingresa en la tabla 66 de VALLANCE-DOUGHTIE (Pag

362) obtengo el factores de servicios. Como en la tabla figura de 8 a 10 hs por dia

de servicio y la siguiente es de 24 hs por dia, y como tengo 16 hs por dia, tengo

que interpolar, y obtengo Fs= 0,783

La Ft se calcula como:

4500 ∗ N 4500 ∗ 25 CV

Ft = = = 175,68kg

FS ∗ V 0,783 ∗ 817,8 m/min

Ft = 175,68kg

Se dimensionara el piñón a fin de hallar las dimensiones principales de

transmisión luego se ajustara para cada engranaje los valores que haga falta

recalcular.

Ecuación de Lewis

Ft = σt . f. p. y. Fv . Y

Dónde: Ft = Fuerza tangencial a transmitir [kg]

kg

σt = Tensión de trabajo del material (Tabla 65) [ ]

cm2

f = Ancho del diente [cm]

p = Paso circular (circunferencial)[cm]

y, Y = Factor de forma (Tabla 64)

Fv = Factor de corrección por velocidad

kg

Para el piñón de SAE 1045, se adopta de la tabla 65 σF = 2100 cm2 , además los

factores y ∗ Y = 0,10 , obtenido de un ejemplo del VALLANCE-DOUGHTIE

(PAG 363); Se adopta también un ancho de dientes igual a 4 veces el paso,

(En general se usa f = (3 − 4). P ) y un factor de corrección por velocidad para

366

engranajes que operan hasta 1200 m/min, Fv = (366+V).

Por lo que la ecuación de Lewis queda de la siguiente forma:

366

Ft = σf ∗ f ∗ p ∗ y ∗ Fv ∗ Y = σf ∗ 4p ∗ p ∗ 0,1 ∗ ( )=

366 + V

AZORIN PEDRO JOSÉ 24

ELEMENTOS DE MAQUINAS PARCIAL N°4

(366 + V) ∗ Ft (366 + 817,8 m/min) ∗ 175,68kg

p=√ =√ = 0,82 cm

366 ∗ σF ∗ 4 ∗ 0,1 kg

366 ∗ 2100 2 ∗ 4 ∗ 0,1

cm

p = 0,82 cm

El modulo se calcula como:

p 8,22mm

μ= = = 2,61 mm

π π

Se toma

μ = 3 mm

b) NUMERO DE DIENTES:

∅

El número de dientes de cada engranajes se relaciona con el modulo 𝑧 = 𝜇

185,94 mm

Z1 = = 61,98 dientes

3 mm

Z1 = 61,98 dientes

El número de dientes que adopto son de Z1 = 62 dientes

634,04mm

Z2 = = 211,34 dientes

3 mm

Z1 = 211,34 dientes

El número de dientes que adopto son Z1 = 212dientes

c) ANCHO DEL ENGRANAJE:

Con la cantidad de dientes se ingresa a la tabla 64 donde se halla los factores de

forma para cada engranaje y se recalcula el ancho de engranaje (envolvente 20°).

Donde para:

Z1 = 62 dientes → Interpolando → y = 0,1345 , Y = 0,4228

Z2 = 212 dientes → Interpolando → y = 0,147 , Y = 0,463

De tabla 65 se obtienen:

kg

Conducido → σf = 1400 cm2 Acero colado.

kg

Piñon → σF = 2100 cm2

El paso se debe corregir para el nuevo modulo μ = 3 mm,

AZORIN PEDRO JOSÉ 25

ELEMENTOS DE MAQUINAS PARCIAL N°4

Por lo tanto tenemos:

μ ∗ π = p → 3mm ∗ π = 9,42 mm = 0,942 cm → p = 0,942 cm

Con la ecuación de Lewis se obtiene:

Ft Ft

Ft = σf ∗ f ∗ p ∗ y ∗ Fv ∗ Y → f = = =

σf ∗ p ∗ y ∗ Fv ∗ Y σ ∗ p ∗ y ∗ ( 366 ) ∗ Y

f 366 + V

Ft 175,68kg

f1 = = =

σf ∗ p ∗ y ∗ ( 366 ) ∗ Y kg

2100 2 ∗ 0,942cm ∗ 0,1345 ∗ (

366

366 + V cm m ) ∗ 0,4228

366 + 817,8

min

f1 = 5,05 cm

Ft 175,68kg

f2 = = =

σf ∗ p ∗ y ∗ ( 366 ) ∗ Y kg

1400 2 ∗ 0,942cm ∗ 0,147 ∗ (

366

366 + V cm m ) ∗ 0,463

366 + 817,8

min

f2 = 6,33 cm

VERIFICACION DISTANCIA ENTRE CENTROS:

∅

De 𝑧 = 𝜇 obtenemos:

∅1 = 62 dientes. 3mm = 186 mm

∅1 = 186 mm

∅2 = 212 dientes. 3mm = 636mm

∅2 = 636mm

Por lo tanto, la distancia entre centros, será:

∅1 ∅2 186mm 636mm

dentre centros = + = + = 411mm

2 2 2 2

dentre centros = 411 mm

La transmisión se compone de:

DOS ENGRANAJES CILINDRICOS DE DIENTES RECTOS:

𝐏𝐈Ñ𝐎𝐍: 𝟔𝟐 𝐃𝐢𝐞𝐧𝐭𝐞𝐬

𝐂𝐎𝐑𝐎𝐍𝐀: 𝟐𝟏𝟐 𝐃𝐢𝐞𝐧𝐭𝐞𝐬 } 𝐌Ó𝐃𝐔𝐋𝐎 = 𝟑 𝐦𝐦; 𝐩 = 𝟎, 𝟗𝟒𝟐 𝐦𝐦

𝐀𝐦𝐛𝐨𝐬 𝐝𝐞 𝟔𝟒 𝐦𝐦 𝐝𝐞 𝐟𝐚𝐣𝐚

AZORIN PEDRO JOSÉ 26

S-ar putea să vă placă și

- Diseño, Construcción y Evaluación de Un Sistema de Purificación y Compresión para BiogásDocument8 paginiDiseño, Construcción y Evaluación de Un Sistema de Purificación y Compresión para BiogásBrian BrunÎncă nu există evaluări

- Manual Instalacion y Operacion. Digestores VIOGAZ 2013Document10 paginiManual Instalacion y Operacion. Digestores VIOGAZ 2013Brian BrunÎncă nu există evaluări

- CaracteristicasDocument2 paginiCaracteristicasBrian BrunÎncă nu există evaluări

- Transmisiones Por Correas 2018Document50 paginiTransmisiones Por Correas 2018Brian BrunÎncă nu există evaluări

- 04 Brochure HOJA 02Document1 pagină04 Brochure HOJA 02Brian BrunÎncă nu există evaluări

- Tiempo de ResidenciaDocument1 paginăTiempo de ResidenciaBrian BrunÎncă nu există evaluări

- Clase 3 PDFDocument100 paginiClase 3 PDFBrian BrunÎncă nu există evaluări

- Ahora Soy MariposaDocument1 paginăAhora Soy MariposaBrian BrunÎncă nu există evaluări

- Informe Renovables JUN 2020Document29 paginiInforme Renovables JUN 2020Brian BrunÎncă nu există evaluări

- Calculo Mecánico Línea PDFDocument167 paginiCalculo Mecánico Línea PDFBrian BrunÎncă nu există evaluări

- 4.0.protección de TransformadoresDocument221 pagini4.0.protección de TransformadoresBrian BrunÎncă nu există evaluări

- TP 2 Neumática 2018 FRCU UTN G1 (Lonardi Tomás)Document10 paginiTP 2 Neumática 2018 FRCU UTN G1 (Lonardi Tomás)Brian BrunÎncă nu există evaluări

- TRABAJO PRACTICO N1-GRUPO6-Cassadey, GalizziDocument6 paginiTRABAJO PRACTICO N1-GRUPO6-Cassadey, GalizziBrian BrunÎncă nu există evaluări

- TP N°1 Neumatica Grupo N°3 Gange - VuagniauxDocument8 paginiTP N°1 Neumatica Grupo N°3 Gange - VuagniauxBrian BrunÎncă nu există evaluări

- 3.0.transformadores de Medida Ti-TvDocument68 pagini3.0.transformadores de Medida Ti-TvBrian BrunÎncă nu există evaluări

- TP N°1 Hidráulica (Egel, Vergnes)Document5 paginiTP N°1 Hidráulica (Egel, Vergnes)Brian BrunÎncă nu există evaluări

- Arduino 2 - Saber Electronica - Kit BásicoDocument44 paginiArduino 2 - Saber Electronica - Kit BásicoBrian Brun100% (1)

- UTN BRUN Redes 2019 - CorrecciónDelFactorDePotenciaDocument13 paginiUTN BRUN Redes 2019 - CorrecciónDelFactorDePotenciaBrian BrunÎncă nu există evaluări

- TP Organigrama Con Repaso de Conceptos PDFDocument65 paginiTP Organigrama Con Repaso de Conceptos PDFBrian BrunÎncă nu există evaluări

- Criterio de RocasDocument49 paginiCriterio de RocasIlianaÎncă nu există evaluări

- FUNCIONESDocument3 paginiFUNCIONESKarlaÎncă nu există evaluări

- Teorías de Falla Por Carga EstáticaDocument15 paginiTeorías de Falla Por Carga EstáticaIsrrael Rodriguez MoraÎncă nu există evaluări

- Tolerancias GeometricasDocument30 paginiTolerancias Geometricasrolando mendezÎncă nu există evaluări

- Presentacion SeminarioDocument46 paginiPresentacion SeminarioNathalia Riquelme DuranÎncă nu există evaluări

- Clase 3 - Catedra Proyecto Rajo - Criterio Selecci N de Pit FinalDocument35 paginiClase 3 - Catedra Proyecto Rajo - Criterio Selecci N de Pit FinalGonzalo Muñoz MoreiraÎncă nu există evaluări

- Notas Teorema EnvolventeDocument5 paginiNotas Teorema EnvolventeDiego FernandoÎncă nu există evaluări

- Modelos ConstitutivosDocument51 paginiModelos ConstitutivosDaniel Olmo100% (2)

- (2005) Uniaxial Compressive Strength Versus Global Strength in The Hoek-Brown Criterion - En.es PDFDocument5 pagini(2005) Uniaxial Compressive Strength Versus Global Strength in The Hoek-Brown Criterion - En.es PDFAldair MuñozÎncă nu există evaluări

- Curvas. GeneralidadesDocument15 paginiCurvas. Generalidadesjoacospeedwaycrudele0% (3)

- EDP - Primer Orden SolucionesDocument68 paginiEDP - Primer Orden SolucionesMarco Antonio RuizÎncă nu există evaluări

- Tolerancias GeometricasDocument52 paginiTolerancias GeometricasANTONIO MARTINEZÎncă nu există evaluări

- Pda ChillanDocument4 paginiPda ChillanFrancisco CastroÎncă nu există evaluări

- Criterios de Ruptura de RocasDocument51 paginiCriterios de Ruptura de RocasJaneth Adriana BravoÎncă nu există evaluări

- Paisajismo Ii. Diseño de Espacios Exteriores. - Arq. Yoshinobu AshiharaDocument38 paginiPaisajismo Ii. Diseño de Espacios Exteriores. - Arq. Yoshinobu AshiharaMica FleitasÎncă nu există evaluări

- Redes de FlujoDocument18 paginiRedes de Flujoneptaly bernhardÎncă nu există evaluări

- Itscvo Software Rocdata - Juan Alberto Meza CanchihuamanDocument59 paginiItscvo Software Rocdata - Juan Alberto Meza Canchihuamanjuan pablerÎncă nu există evaluări

- Introducción Al Problema de Resistencia Al Esfuerzo Cortante de Los Suelos, 1ra ParteDocument26 paginiIntroducción Al Problema de Resistencia Al Esfuerzo Cortante de Los Suelos, 1ra ParteTiffany PichardoÎncă nu există evaluări

- Marco TeoricoDocument7 paginiMarco TeoricoVictor PeñaÎncă nu există evaluări

- UNIDAD 1 - Resistencia Al Esfuerzo Cortante-1Document36 paginiUNIDAD 1 - Resistencia Al Esfuerzo Cortante-1Alerte RobersonÎncă nu există evaluări

- Mohr CoulombDocument17 paginiMohr CoulombJun100% (1)

- Ensayo TriaxialDocument24 paginiEnsayo TriaxialGAMARRA CAMONES RENZO YANPIERÎncă nu există evaluări

- G-3 Compresión TriaxialDocument25 paginiG-3 Compresión TriaxialMelissa YGÎncă nu există evaluări

- Cap 6Document6 paginiCap 6MariaÎncă nu există evaluări

- Tolerancias GeométricasDocument20 paginiTolerancias GeométricasGaston EscobarÎncă nu există evaluări

- Practica 10 Lab Suelos Corte DirectoDocument13 paginiPractica 10 Lab Suelos Corte DirectoVALERIA PIAMBA RODRIGUEZÎncă nu există evaluări

- Ecuaciones DiferencialesDocument7 paginiEcuaciones DiferencialesBrayan Bruce MAÎncă nu există evaluări

- 1 5071246943573770786Document93 pagini1 5071246943573770786Saray Fernández SaavedraÎncă nu există evaluări

- Microsoft Word - EXAMEN 1 CALC VARIAS VARIABLES ALTDocument5 paginiMicrosoft Word - EXAMEN 1 CALC VARIAS VARIABLES ALTAdriánÁvilaSarmientoÎncă nu există evaluări