Documente Academic

Documente Profesional

Documente Cultură

Molino

Încărcat de

wilber ccopa mamaniDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Molino

Încărcat de

wilber ccopa mamaniDrepturi de autor:

Formate disponibile

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

ÍNDICE: 1.6.2. EPP .............................................................................................. 44

1. MOLIENDA .................................................................................... 2 1.6.3. DISPOSICIÓN DE RESIDUOS SÓLIDOS ......................................... 45

DESCRIPCIÓN GENERAL DEL ÁREA DE MOLIENDA ....................... 2

DESCRIPCIÓN DETALLA DEL ÁREA DE MOLIENDA ........................ 7

RECUPERACIÓN DE MINERAL ....................................................... 7

MOLIENDA PRIMARIA................................................................. 10

BOMBEO DE PULPA .................................................................... 14

CLASIFICACIÓN DE MINERAL ...................................................... 17

MOLIENDA SECUNDARIA ............................................................ 19

FUNDAMENTO DE LA OPERACIÓN ............................................. 23

1.3.1. RECUPERACIÓN DE MINERAL ..................................................... 23

1.3.2. MOLIENDA PRIMARIA................................................................. 27

1.3.3. RECEPCIÓN Y BOMBEO DE PULPA .............................................. 30

1.3.4. CLASIFICACIÓN DE MINERAL ...................................................... 31

1.3.5. MOLIENDA SECUNDARIA ............................................................ 33

LISTA DE EQUIPOS ...................................................................... 34

TAREAS DEL OPERADOR Y VARIABLES DEL PROCESO ................ 38

1.5.1. tareas del operador .................................................................... 38

(IMAGEN REFERENCIAL)

1.5.2. Variables del proceso y su impacto ............................................ 38

ASPECTOS GENERALES DE SEGURIDAD Y MEDIO AMBIENTE ..... 42

1.6.1. IDENTIFICACIÓN DE PELIGROS, EVALUACIÓN Y CONTROL DE

RIESGOS (IPERC) ......................................................................... 42

Sección 1 / Descripción del Proceso. Página 1 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

1. MOLIENDA

DESCRIPCIÓN GENERAL DEL ÁREA DE MOLIENDA

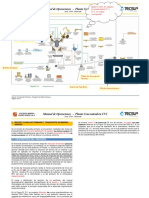

El área de molienda es la última etapa de reducción de tamaño que permite obtener la liberación de partículas útiles de la mena, necesaria para la posterior concentración del

mineral por flotación. Esta área está dividida en dos líneas de producción N° 1 y N° 2, cada una está diseñada para trabajar con un molino SAG, una bomba de pulpa, una batería de

hidrociclones (16 unidades) y un molino de bolas. La capacidad de molienda por línea según el criterio de diseño es de 38 000 t/d o 1 584 t/h (seco).

El circuito de molienda reduce el mineral desde un tamaño de alimentación F80 de 115 mm hasta un tamaño deseado de alimentación para la flotación de P80 = 106 µm. En esta

etapa se reduce el tamaño de las partículas por una combinación de mecanismos de impacto y abrasión

El mineral es recuperado del stockpile por 4 alimentadores de velocidad variable (2) por línea de molienda que descarga el mineral en las fajas de alimentación de cada molino SAG.

El agua de proceso se agrega al cajón de alimentación del molino SAG en proporción con la tasa de alimentación del mineral para asegurar que se mantenga la densidad de pulpa

de operación en el molino SAG que corresponde a 72 % de sólidos El oversize del trommel de los molinos SAG es enviado hacia el área de manejo de pebbles, en tanto, el undersize

es enviado a los cajones de bombas de hidrociclones primarios el cual recibe además la descarga del molino de bolas, agua de proceso y reactivo colector, para luego ser

impulsado por las bombas de alimentación a hidrociclones para su clasificación. El overflow de las baterías de hidrociclones es enviado al área de flotación rougher de cobre, y el

underflow fluye a los cajones de alimentación de los molinos de bolas, donde se agrega agua de proceso y lechada de cal, el producto del molino de bolas es descargado en los

cajones de bombeo que alimentan a las baterías de los hidrociclones para nuevamente ser clasificado hasta alcanzar la granulometría adecuada, mediante un circuito cerrado

inverso con una carga circulante nominal de 250% .La Figura N° 1 muestra el diagrama de bloques del área de molienda.

Sección 1 / Descripción del Proceso. Página 2 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Diagrama de bloques del área de molienda (Referencia: 2172-3000-F-002, Rev.3).

Sección 1 / Descripción del Proceso. Página 3 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Diagrama de flujo del área de molienda, recuperación de mineral (Referencia: 2172-3000-F-002, Rev.3).

Sección 1 / Descripción del Proceso. Página 4 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Diagrama de flujo del área de molienda, línea 1 (Referencia: 2172-3000-F-005, Rev.3).

Sección 1 / Descripción del Proceso. Página 5 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Diagrama de flujo del área de molienda, línea 2 (Referencia: 2172-3000-F-006, Rev.3).

Sección 1 / Descripción del Proceso. Página 6 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

DESCRIPCIÓN DETALLA DEL ÁREA DE MOLIENDA El balance de masa nominal en la recuperación de mineral es mostrado a continuación en la Tabla N° 1:

RECUPERACIÓN DE MINERAL Tabla N° 1 Balance de masa nominal en la recuperación de mineral (Referencia: 2172-3000-F-050,

Rev. 4)

El mineral proveniente del área de chancado primario es apilado en un stockpile, que es del tipo cónico

abierto simple posee una capacidad viva equivalente de 50 000 toneladas que permite soportar 16 horas OVERSIZE

ALIMENT. A

de alimentación continua al área de molienda, lo que representa el 25 % de la capacidad total de MINERAL DE

DESCRIPCIÓN MOLINO UNIDADES

apilamiento (200 000 toneladas). DESCARG. TROMMEL

SAG

SAG

La Figura N° 5 muestra el diagrama de flujo específico de la recuperación de mineral. Sólidos 1 584 317 1 901 t/h

Líquidos 72 17 89 t/h

Pulpa 1 656 333 1 989 t/h

GE sólidos 2,73 2,73 2,73 -

Ley de cobre 0,39 0,39 0,39 %Cu

Masa de cobre 6,18 1,24 7,41 t/h

Ley de molibdeno 0,01 0,01 0,01 %Mo

Masa de molibdeno 0,17 0,03 0,20 t/h

Los alimentadores de recuperación son equipos electromecánicos diseñados para transportar

reguladamente el mineral grueso almacenado en el stockpile de mineral. Cada uno de estos alimentadores

cuenta con una capacidad de recuperación por alimentador de 792 t/h. (Para mayor información revisar el

manual de descripción de equipos de los alimentadores de placas).

Los alimentadores de recuperación cuentan con cuatro instrumentos de control cada uno. A continuación

serán detallados los instrumentos del alimentador de recuperación (3211-FE-002):

Diagrama de flujo especifico de la recuperación de mineral (Referencia: 2172-

3000-F-002, Rev.3).

La recuperación de mineral se da por medio de cuatro alimentadores de recuperación de placas, los cuales

alimentan a las dos líneas del área de molienda, la distribución de los alimentadores es la siguiente:

Alimentadores de recuperación (3211-FE-002/003) alimentan a la Línea N° 1 del área de molienda.

Alimentadores de recuperación (3212-FE-004/005) alimentan a la Línea N° 2 del área de molienda.

Sección 1 / Descripción del Proceso. Página 7 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Un interruptor de baja velocidad (SSL-0301), que alerta al operador cuando el alimentador

disminuye su velocidad, esto puede ser ocasionado por exceso de carga.

Dos interruptores manuales (HS-0302A/0302B) tipo pull wire en el lado del tambor de cola, que

alerta al operador que el alimentador ha sido parado por emergencia.

Dos interruptores manuales (HS-307A/0307B) tipo pull wire en el lado del tambor de cabeza, que

alerta al operador que el alimentador ha sido parado por emergencia.

Un interruptor de nivel alto (LSH-0303), ubicado en el chute de descarga, que alerta al operador

en caso de tener un nivel alto en el chute por atoro de mineral.

La Figura N° 6 muestra en detalle la ubicación de los instrumentos de control de los alimentadores de

recuperación descritos anteriormente.

El mineral recuperado por los alimentadores de recuperación es llevado hacia los dos molinos SAG por

medio de dos fajas transportadoras, la distribución de estas es la siguiente:

Los alimentadores de recuperación (3211-FE-002/003) descargan el mineral en la faja

transportadora (3213-CV-002) y esta a su vez lo descarga en el molino SAG (3221-ML-001), esto

correspondiente a la Línea N° 1.

Los alimentadores de recuperación (3212-FE-004/005) descargan el mineral en la faja

transportadora (3214-CV-003) y esta a su vez lo descarga en el molino SAG (3223-ML-003), esto

correspondiente a la Línea N° 2.

Las fajas transportadoras presenta una dimensión de 1,60 m de ancho x 650 m de longitud total (vuelta

completa) y de 252 m de longitud entre centros de poleas, a su vez cada una es accionada por un motor

eléctrico con una potencia de 200 kW y cuentan además con un sistema de tensado por contrapeso.

Cada una de las fajas transportadoras recibe el flujo de mineral a razón de 1 656 t/h (tonelaje húmedo) el

cual es descargado por dos alimentadores de recuperación. Este flujo es medido por las balanzas de las

fajas transportadoras de recuperación (3213-WT-002/3214-WT-003), instaladas en las fajas

transportadoras. Su función es pesar y registrar el tonelaje de mineral que circula a través de las fajas

transportadoras.

La balanza emite una señal a la pantalla de la sala de control que indica el tonelaje por hora procesado y

Ubicación de los instrumentos de control de los alimentadores de recuperación permiten controlar el tonelaje procesado hacia los molinos SAG de manera continua. El equipo cuenta con

(Referencia: 2172-3000-R-125, Rev.2). un transmisor de t/h que envía una señal electrónica al variador de velocidad de los alimentadores de faja,

los cuales permiten aumentar o disminuir la velocidad de alimentación de las fajas transportadoras de

recuperación (3213-CV-002 y 3214-CV-003). La Figura N° 7 muestra una imagen referencial de una balanza.

Sección 1 / Descripción del Proceso. Página 8 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Dos interruptores manuales (HS-0324A/0324B) tipo pull wire en el lado del tambor de cola, que

alerta al operador que la faja transportadora ha sido parada por emergencia.

Dos interruptores manuales (HS-0326A/0326B) tipo pull wire en la mitad de la faja

transportadora, que alerta al operador que la faja transportadora ha sido parada por emergencia.

Dos interruptores manuales (HS-0327A/0327B) tipo pull wire en el lado del tambor de cabeza, que

alerta al operador que la faja transportadora ha sido parada por emergencia.

Un interruptor de posición (ZS-0325) de rotura de faja del transportador, que al ser activado alerta

al operador que la faja se ha partido.

Un interruptor de posición alta (ZSH-0329) y un interruptor de posición baja (ZSH-0330) ubicados

en el sistema de tensado (contrapeso) de la faja transportadora, que alertan al operador si el

contrapeso está alto o bajo.

La Figura N° 8 muestra en detalle la ubicación de los instrumentos de control de la faja transportadora de

recuperación descritos anteriormente:

Balanza de la faja transportadora (IMAGEN REFERENCIAL).

El oversize del trommel mineral de sobre tamaño es descargado en las fajas transportadoras de

recuperación (3213-CV-002 y 3214-CV- a razón de 333 t/h (húmedo) , además en esta faja se alimentan las

bolas los molinos SAG desde una tolva de almacenamiento..

Las fajas transportadoras de recuperación (3213-CV-002 y 3214-CV-003) alimentan a los dos molinos SAG

de cada línea de molienda primaria. (3221-ML-001 y 3223-ML-003), cada a razón de 1 901 t/h.

Las fajas transportadoras de recuperación (3213-CV-002 y 3214-CV-003) cuentan con nueve instrumentos

de control cada una. A continuación serán detallados los instrumentos de control de la faja transportadora

de recuperación (3213-CV-002).

Un interruptor de baja velocidad (SSL-0321), que alerta al operador cuando la faja transportadora

disminuye su velocidad, esto puede ser ocasionado por exceso de carga.

Un sensor de velocidad (SE-0322), que informa al operador la velocidad de la faja transportadora.

Dos interruptores de posición (ZS-0323A/0323B) de desalineamiento de faja, que alerta al

operador en caso de desalineamiento de faja en el tambor de cola.

Dos interruptores de posición (ZS-0343A/0343B) de desalineamiento de faja, que alerta al

operador en caso de desalineamiento de faja en el tambor de cabeza.

Sección 1 / Descripción del Proceso. Página 9 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Ubicación de los instrumentos de control de la faja transportadora de recuperación (3213-CV-002) (Referencia: 2172-3000-R-125, Rev.2).

MOLIENDA PRIMARIA (3222-ML-002 y 3224-ML-004) se encuentren inoperativos, como por ejemplo en

tareas de mantenimiento. La Figura N° 9 muestra el diagrama de flujo específico de la

La molienda primaria se realiza en los molinos SAG (3221-ML-001 y 3223-ML-003) molienda primaria.

correspondiente a las líneas N° 1 y N° 2, los cuales son alimentados por las fajas

transportadoras de recuperación (3213-CV-002 y 3214-CV-003) a razón de 1 901

t/h.(tonelaje seco)

Cada molino SAG cuenta con un cajón de alimentación (3221-DI-006 y 3223-DI-007) en

los cuales ingresa agua de proceso con un flujo de 651 m3/h, también ingresa un flujo

en forma alternativa proveniente del cajón del underflow de las baterías de

hidrociclones (3225-CY-001 y 3226-CY-002), cuando cualquiera de los molinos de bolas

Sección 1 / Descripción del Proceso. Página 10 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Tabla N° 2 Balance de masa nominal en la alimentación a molienda primaria

(Referencia: 2172-3000-F-050, Rev. 4)

AGUA DE PROCESO

ALIMENTACIÓN A

DESCRIPCIÓN PARA ALIMENT. A UNIDADES

MOLINO SAG

MOLINO SAG

Sólidos 1 901 - t/h

Líquidos 89 651 t/h

Pulpa 1 989 651 t/h

Sólidos 696 - m3/h

Líquidos 89 651 m3/h

Pulpa 785 651 m3/h

GE sólidos 2,73 - -

% sólidos 95,50 - % w/w

Densidad de pulpa 2,53 1,00 t/m3

Ley de cobre 0,39 - %Cu

Masa de cobre 7,41 - t/h

Ley de molibdeno 0,01 - %Mo

Diagrama de flujo especifico de la molienda primaria

(Referencia: 2172-3000-F-005, Rev.2). Masa de molibdeno 0,20 - t/h

El balance de masa nominal en la alimentación a molienda primaria es mostrado a Los molinos SAG (3221-ML-001 y 3223-ML-003) son equipos diseñados para la

continuación en la Tabla N° 2: conminución del mineral en el cual los medios moledores, están formados tanto por

partículas grandes del mismo mineral que se procesa, como por un porcentaje del

volumen total del molino correspondiente a bolas de acero, este porcentaje puede

variar entre 8 a 15% v/v . El tamaño de partícula del mineral alimentado F80. a los

molinos SAG es de 115 mm

Los molinos SAG (3221-ML-001 y 3223-ML-003), de dimensiones de 36 pies de

diámetro x 26,5 pies de largo; cuentan con un sistema de doble piñón de ataque, con

velocidad variable accionada por dos motores de 8 000 kW de potencia instalada en

Sección 1 / Descripción del Proceso. Página 11 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

cada uno. Internamente el diámetro del molino es de 10,97 metros y su longitud de trayectoria de la bolas cuando estas caen al pie de la carga o en los revestimientos

molienda efectiva es de 7,3 metros. El rango operativo de la velocidad del molino es según el movimiento ya sea en cascada o catarata.

de 7.91 RPM a 10,24 RPM lo que representa el 62 a 80 % de la velocidad crítica (12,80

RPM aprox.). La Figura N° 11 muestra el movimiento del mineral al interior del molino SAG.

La Figura N° 10 muestra una imagen referencial de un molino SAG.

Movimiento del mineral al interior del Molino SAG (IMAGEN

REFERENCIAL).

El medio de molienda utilizado son bolas de acero que poseen un diámetro medio

entre 100 y 150 mm; el consumo promedio del medio de molienda es de 0,033

kg/kWh y la tasa de adición del medio de molienda es de 0,29 kg/t de alimentación de

planta.

Molino SAG (IMAGEN REFERENCIAL).

La descarga del molino SAG, cuenta con un trommel con aberturas de15 x 45 mm,

Cuando el molino gira, la carga se eleva hacia el arco de rotación del cilindro (dos que clasifica el tamaño del solido contenido en la pulpa en dos productos el

tercios del molino) antes de caer, la acción de conminución dentro del molino es una undersize (finos) que se descargan en los cajones de alimentación a hidrociclones

combinación de fractura por impacto y abrasión, lo que permite la reducción de primarios (3225-HP-001 y 3226-HP-002) a razón de 1 584 t/h con un porcentaje de

tamaño y liberación de las partículas valiosas de mineral. El tipo de movimiento de la solidos de 72% y el oversize o sobre tamaño es descargado en la faja transportadora

carga dentro el molino depende de la velocidad de rotación y de los levantadores de (3241-CV-004/005) y es transportado al área de manejo de pebbles, con un flujo de

carga. la velocidad a lo cual rota un molino es importante, puesto que esta gobierna 317 t/h.

la naturaleza del producto y el tiempo de desgaste de los revestimientos debido a la

Sección 1 / Descripción del Proceso. Página 12 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Los molinos SAG (3221-ML-001 y 3223-ML-003) cuentan con siete instrumentos de Cuatro interruptores manuales (HA-0710/0711/0713/0715) para parada de

control cada uno. A continuación serán detallados los instrumentos de control del emergencia en campo, que detienen al molino ante cualquier problema

molino SAG (3221-ML-001). La Figura N° 12 muestra en detalle la ubicación de los ocasionado.

instrumentos de control del molino SAG descrito anteriormente: Un interruptor manual (HA-0712) para parada de emergencia en el panel de

control, que detiene al molino ante cualquier problema ocasionado.

Un interruptor de nivel alto (LSH-0332), que alerta al operador cuando el Un interruptor manual (HA-0714) para parada de emergencia del sistema de

chute de alimentación alcanza un nivel alto, esto puede ser ocasionado por lubricación del molino.

exceso de carga o porque el chute se ha atorado.

Ubicación de los instrumentos de control del molino SAG (3221-ML-001) (Referencia: 2172-3000-R-134, Rev.1).

Sección 1 / Descripción del Proceso. Página 13 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

El balance de masa nominal en la descarga de la molienda primaria es mostrado a BOMBEO DE PULPA

continuación en la Tabla N° 3:

Los cajones de alimentación a hidrociclones primarios (3225-HP-001 y 3226-HP-002),

Tabla N° 3 Balance de masa nominal en la descarga de la molienda primaria se encargan de recibir los siguientes flujos:

(Referencia: 2172-3000-F-050, Rev. 4)

Undersize del trommel de los molinos SAG (3221-ML-001 y 3223-ML-003) a

DESCARGA UNDERSIZE OVERSIZE razón de 1 387 m3/h

DESCRIPCIÓN MOLINO MALLA DEL MALLA DEL UNIDADES Descarga de los molinos de bolas (3222-ML-002 y 3224-ML-004) a razón de

SAG TROMEL TROMEL 2 995 m3/h,

Sólidos 1 901 1 584 317 t/h Agua de proceso a razón de 1 841 m3/h,

Colector a razón de 0,028 m3/h

Líquidos 739 807 17 t/h De bombas sumidero del área de molienda (3221-PU-005 y 3223-PU-007) y

Pulpa 2 641 2 391 333 t/h (3222-PU-006 y 3224-PU-008).

Sólidos 696 580 116 m3/h La Figura N° 13 muestra el diagrama de flujo específico de la recepción y bombeo de

Líquidos 739 807 17 3

m /h pulpa.

Pulpa 1 436 1 387 133 m3/h

GE sólidos 2,73 2,73 2,73 -

% sólidos 72,00 66,30 95,00 % w/w

Densidad de pulpa 1,84 1,72 2,51 t/m3

Ley de cobre 0,39 0,39 0,39 %Cu

Masa de cobre 7,41 6,18 1,24 t/h

Ley de molibdeno 0,01 0,01 0,01 %Mo

Masa de molibdeno 0,20 0,17 0,03 t/h

Diagrama de flujo especifico de la recepción y bombeo de

pulpa (Referencia: 2172-3000-F-005, Rev.2).

Sección 1 / Descripción del Proceso. Página 14 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

El balance de masa nominal en la alimentación de molienda se muestra en las Tabla N°

4 y N° 5, que se muestra a continuación:

Tabla N° 5 Balance de masa nominal en la recepción y bombeo de pulpa

Tabla N° 4 Balance de masa nominal en la recepción y bombeo de pulpa (Referencia: 2172-3000-F-050, Rev. 4) – Continuación.

(Referencia: 2172-3000-F-050, Rev. 4).

AGUA DE PROCESO COLECTOR 1 PARA

PARA CAJÓN DE CAJÓN DE

UNDERSIZE DEL DESCRIPCIÓN UNIDADES

DESCARGA DEL ALIMENTACIÓN A ALIMENTACIÓN A

DESCRIPCIÓN TROMMEL DEL UNIDADES

MOLINO DE BOLAS HIDROCICLONES HIDROCICLONES

MOLINO SAG

Sólidos - - t/h

Sólidos 1 584 3 967 t/h

Líquidos 1 841 0,029 t/h

Líquidos 807 1 543 t/h

Pulpa 1 841 0,029 t/h

Pulpa 2 391 5 509 t/h

Sólidos - - m3/h

Sólidos 580 1 453 m3/h

Líquidos 1 841 0,028 m3/h

Líquidos 807 1 543 m3/h

Pulpa 1 841 0,028 m3/h

Pulpa 1 387 2 995 m3/h

GE sólidos - - -

GE sólidos 2,73 2,73 -

% sólidos - - % w/w

% sólidos 66,30 72,00 % w/w

Densidad de pulpa 1,00 1,03 t/m3

Densidad de pulpa 1,72 1,84 t/m3

Ley de cobre - - %Cu

Ley de cobre 0,39 0,55 %Cu

Masa de cobre - - t/h

Masa de cobre 6,18 21,62 t/h

Ley de molibdeno - - %Mo

Ley de molibdeno 0,01 0,01 %Mo

Masa de molibdeno - - t/h

Masa de molibdeno 0,17 0,58 t/h

La pulpa descargada en los cajones de alimentación a hidrociclones primarios (3225-

HP-001 y 3226-HP-002) es impulsada por las bombas de alimentación a hidrociclones

primarios (3225-PU-001 y 3226-PU-002) hacia las baterías de hidrociclones (3225-CY-

001 y 3226-CY-002) a razón de 6 246 m3/h.

El nivel de los cajones de alimentación a hidrociclones primarios (3225-HP-001 y 3226-

HP-002) y las bombas de alimentación a hidrociclones primarios (3225-PU-001 y 3226-

Sección 1 / Descripción del Proceso. Página 15 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

PU-002) cuentan con dos instrumentos de control en cada línea. A continuación serán Un interruptor manual (HA-0915) para parada de emergencia de la bomba.

detallados los instrumentos de control del molino SAG (3221-ML-001).

La Figura N° 14 muestra en detalle la ubicación de los instrumentos de control del

Un transmisor indicador de nivel (LIC-0904) tipo ultrasónico, que indica al cajón y la bomba de alimentación a hidrociclones descritos anteriormente.

operador el nivel de la pulpa del cajón y permite variar manualmente o

mediante lazo de control la velocidad de la bomba.

Ubicación de los instrumentos de control del cajón y bomba de alimentación a hidrociclones primarios (Referencia: 2172-3000-R-138, Rev.1)

Sección 1 / Descripción del Proceso. Página 16 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

CLASIFICACIÓN DE MINERAL Tabla N° 6 Balance de masa nominal en la recepción y bombeo de pulpa

(Referencia: 2172-3000-F-050, Rev. 4)

La pulpa impulsada por las bombas de alimentación a hidrociclones primarios (3225-

PU-001 y 3226-PU-002) ingresa a las baterías de hidrociclones (3225-CY-001 y 3226- OVERFLOW

ALIMENT. A UNDERFLOW

CY-002) a razón de 6 246 m3/h, con una ley de 0,50% de cobre ; 0,01% de molibdeno, y DESCRIPCIÓN DE UNIDADES

CICLONES DE CICLONES

un porcentaje de sólidos de 56,90% equivalente a una densidad de pulpa 1,56 t/m3. CICLONES

Sólidos 5 552 3 966 1 586 t/h

La Figura N° 15 muestra el diagrama de flujo específico de la clasificación de mineral.

Líquidos 4 213 1 393 2 820 t/h

Pulpa 9 765 5 359 4 406 t/h

Sólidos 2 033 1 452 581 m3/h

Líquidos 4 213 1 393 2 820 m3/h

Pulpa 6 246 2 845 3 401 m3/h

GE sólidos 2,73 2,73 2,73 -

% sólidos 56,90 74,00 36,00 % w/w

Densidad de pulpa 1,56 1,88 1,30 t/m3

Ley de cobre 0,50 0,55 0,39 %Cu

Masa de cobre 27,80 21.62 6,18 t/h

Ley de molibdeno 0,01 0,01 0,01 %Mo

Masa de molibdeno 0,75 0,58 0,17 t/h

Diagrama de flujo especifico de la clasificación de mineral Cada batería de hidrociclones (3225-CY-001 y 3226-CY-002) está compuesto de 16

(Referencia: 2172-3000-F-005, Rev.2). hidrociclones y son utilizados para la clasificación de pulpa, y funcionan en circuito

cerrado con los molinos de bolas. Para una eficiente clasificación es necesario que la

El balance de masa nominal en la alimentación de molienda se muestra en las Tabla N° presión de alimentación a la batería sea la adecuada

6, que se muestra a continuación:

La pulpa que sale por el cajón de U/F de hidrociclones retorna al molino con un flujo

de 3 966 t/ h correspondiente a una carga circulante 250%

Sección 1 / Descripción del Proceso. Página 17 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

La pulpa con un pH 9.8 que sale por el cajón de O/F con 36% de sólidos y un tamaño Diecisiete válvulas de compuerta con accionamiento neumático (XV-0951 a

de partícula del producto (P80) igual 106 µm es enviada a flotación rougher previo 0967).

muestreo. Diecisiete analizadores de pH (AE-0975A a 0975S), ubicados en el overflow de

cada hidrociclón, estos instrumentos informan al operador el pH de la pulpa.

Las baterías de hidrociclones primarios (3225-CY-001 y 3226-CY-002) cuentan los

siguientes instrumentos de control cada uno. A continuación serán detallados los La Figura N° 16 muestra en detalle la ubicación de los instrumentos de control de la

instrumentos de la batería de hidrociclones primarios (3225-CY-001): batería de hidrociclones primarios descritos anteriormente.

Un indicador de presión (PIT-0969), que informa al operador la presión de la

pulpa en el distribuidor de la batería.

Un transmisor indicador de presión (PIT-0970), que informa al operador de

sala de control, la presión de la pulpa en el distribuidor de la batería.

Sección 1 / Descripción del Proceso. Página 18 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Ubicación de los instrumentos de control de la batería de hidrociclones primarios (Referencia: 2172-3000-R-139, Rev.1).

La clasificación de la pulpa hecha en los hidrociclones se da de la siguiente manera:

El overflow (material fino) de las baterías de hidrociclones es descargado por

gravedad hacia los cajones del overflow de los hidrociclones (3225-DI-010 y

3226-DI-010) y de ahí es descargado hacia el área de flotación de cobre a

razón de 3 401 m3/h, la pulpa presenta una ley de 0,39% de cobre y 0,01% de

molibdeno, un porcentaje de sólidos de 36,00% y una densidad de 1,30 t/m3.

Se cuenta con un sistema de muestreo en cada línea que consta de un

muestreador (3251-SA-001 y 3252-SA-002) que toman una porción del flujo

de pulpa y lo envían a la OSA de planta de cobre (3256-AN-001).

El underflow (material grueso) de las baterías de hidrociclones es descargado

por gravedad hacia los cajones del underflow de los hidrociclones (3225-DI-

024 y 3226-DI-022), encargados de enviar el flujo hacia los cajones

alimentadores de los molinos de bolas (3222-DI-012 y 3224-DI-015) a razón

de 2 845 m3/h, con, un porcentaje de sólidos de 74,00% y una densidad de

1,88 t/m3. Alternativamente el underflow de las baterías de hidrociclones

puede ser descargado en los cajones del underflow de los hidrociclones

(3225-DI-011 y 3226-DI-014) que alimentan a los molinos SAG (3221-ML-01 y

3223-ML-003), cuando los molinos estén detenidos, ya sea por problemas en

la operación o por tareas de mantenimiento.

MOLIENDA SECUNDARIA

La alimentación al circuito de molienda secundaria se da en los cajones alimentadores

de los molinos de bolas (3222-DI-012 y 3224-DI-015) con el ingreso de los siguientes Diagrama de flujo especifico de molienda secundaria

flujos: (Referencia: 2172-3000-F-005, Rev.3).

Underflow de las baterías de hidrociclones a razón de 2 845 m3/h El balance de masa nominal en la alimentación de molienda se muestra en la Tabla N°

Agua de proceso a razón de 61 m3/h 7 y N° 8, que se muestran a continuación:

Lechada de cal 4,56 m3/h que es agregado con la finalidad de regular el pH en

la pulpa.

Bolas (medio de molienda) a razón de 0,76 t/h

La Figura N° 17 muestra el diagrama de flujo específico de molienda secundaria.

Sección 1 / Descripción del Proceso. Página 19 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Tabla N° 8 Balance de masa nominal en la alimentación a molienda (Referencia:

2172-3000-F-050, Rev. 4) - Continuación

Tabla N° 7 Balance de masa nominal en la alimentación a molienda (Referencia:

LECHADA DE CAL

2172-3000-F-050, Rev. 4) DESCARGA DEL

DESCRIPCIÓN PARA ALIMENT. UNIDADES

MOLINO DE BOLAS

MOLINOS DE BOLAS

AGUA DE

MEDIO DE Sólidos 1,03 3 967 t/h

PROCESO

MOLIENDA

UNDERFLOW PARA Líquidos 4,12 1 543 t/h

DESCRIPCIÓN PARA UNIDADES

DE CICLONES ALIMENT.

MOLINOS

MOLINOS Pulpa 5,15 5 509 t/h

DE BOLAS

DE BOLAS

Sólidos 0,45 1 453 m3/h

Sólidos 3 966 0,76 - t/h

Líquidos 4,12 1 543 m3/h

Líquidos 1 393 - 61 t/h

Pulpa 4,58 2 995 m3/h

Pulpa 5 359 0,76 61 t/h

GE sólidos 2,30 2,73 -

Sólidos 1 452 0,10 - m3/h

% sólidos 20,00 72,00 % w/w

Líquidos 1 393 - 61 m3/h

Densidad de pulpa 1,13 1,84 t/m3

3

Pulpa 2 845 0,10 61 m /h

Ley de cobre - 0,55 %Cu

GE sólidos 2,73 7,80 - -

Masa de cobre - 21,62 t/h

% sólidos 74,00 100 - % w/w

Ley de molibdeno - 0,01 %Mo

Densidad de pulpa 1,88 - 1,00 t/m3

Masa de molibdeno - 0,58 t/h

Ley de cobre 0,55 - - %Cu

Masa de cobre 21.62 - - t/h Lo flujos recolectados en los cajones alimentadores de los molinos de bolas (3222-DI-

012 y 3224-DI-015) son descargados en los molinos de bolas (3222-ML-002 y 3224-ML-

Ley de molibdeno 0,01 - - %Mo 004), estos son equipos diseñados para la conminución del mineral mediante una

Masa de molibdeno 0,58 - - t/h combinación de esfuerzos de impacto y abrasión.

La Figura N° 18 muestra una imagen referencial de un molino de bolas.

Sección 1 / Descripción del Proceso. Página 20 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

cada uno. La velocidad del molino de bolas es de 11.41 RPM lo que representa el 75%

de la velocidad crítica.

El medio de molienda utilizado son bolas de acero que poseen un diámetro medio

entre 50 y 80 mm; el consumo promedio del medio de molienda es de 0,050 kg/kWh y

la tasa de adición del medio de molienda es de 0,29 kg/t de alimentación de planta.

La pulpa con un porcentaje de solidos de 72% es descargada por los molinos de bolas a

través del trommel cuya abertura es de 14 x 56 mm.

En el trommel de molinos de bolas (3222-ML-002 y 3224-ML-004) se tiene instalado

un sistema de spray de agua de proceso con la finalidad de lavar las bolas de acero y

sus fragmentos con un flujo de agua de 84 m3/h; Se cuenta con un depósito de

residuos al costado de la descarga del molino, en donde son retirados los fragmentos

de las bolas de acero (scats).

Los molinos de bolas (3222-ML-002 y 3224-ML-004) cuentan con los siguientes

instrumentos de control cada uno. A continuación serán detallados los instrumentos

del molino de bolas (3222-ML-002):

Molino de bolas (IMAGEN REFERENCIAL). Cuatro interruptores manuales (HA-0802/0804/0806/0813) para parada de

emergencia en campo, que detienen al molino ante cualquier problema

La disposición de los molinos de bolas están configurados como un sistema de ocasionado.

molienda de circuito cerrado inverso, es decir que primero hay una clasificación y el Un interruptor manual (HA-0803) para parada de emergencia en el panel de

molino es alimentado solo por el underflow de los hidrociclones lo que en estado control, que detiene al molino ante cualquier problema ocasionado.

estacionario se conoce como carga circulante las partículas de mineral fino que han Un interruptor manual (HA-0805) para parada de emergencia del sistema de

alcanzado la granulometría especificada salen por el overflow como producto de la lubricación del molino.

molienda

La Figura N° 19 muestra en detalle la ubicación de los instrumentos de control del

Los molinos de bolas (3222-ML-002 y 3224-ML-004), son cilindros de 26,50 pies de molino de bolas (3222-ML-002) descrito anteriormente.

diámetro x 41 pies de largo; cuentan con un sistema de doble piñón de ataque, con

velocidad variable accionada por dos motores de 8000 kW de potencia instalada, en

Sección 1 / Descripción del Proceso. Página 21 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Ubicación de los instrumentos de control del molino de bolas (3222-ML-002) (Referencia: 2172-3000-R-120, Rev.2).

Los molinos de bolas (3222-ML-002 y 3224-ML-004) descargan en los cajones de 016), los cuales lo descargaran en las tolvas de almacenamiento del molino de bolas

alimentación a hidrociclones primarios (3225-HP-001 y 3226-HP-002) a razón de 2 995 (3222-BN-015 y 3224-BN-016), de donde los alimentadores de bolas (3222-FE-010 y

m3/h, con un porcentaje de sólidos de 72,00% y una densidad de 1,84 t/m3. 3224-FE-011) suministraran las bolas a los molinos de bolas a través delos cajones

alimentadores de los molinos de bolas (3222-DI-012 y 3224-DI-015).

El sistema de alimentación de medios de molienda a los molinos de bolas (3222-ML-

002 y 3224-ML-004) consta de un depósito de almacenamiento de bolas, un cargador

frontal que se encarga de llevar las bolas de acero a las tolvas de almacenamiento del

molino de bolas (3222-BN-007), de donde se abastecerá de bolas vía chute cargador

de bolas (3222-CH-024), a los baldes cargadores de bolas (3222-XM-015 y 3224-XM-

Sección 1 / Descripción del Proceso. Página 22 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

FUNDAMENTO DE LA OPERACIÓN cuales se encuentran empernadas a unas cadenas; estas se deslizan sobre rodillos de

carga y retorno. Dicho conjunto (cadena, bandejas y rodillos), es soportado en su parte

1.3.1. RECUPERACIÓN DE MINERAL media por rieles de impacto.

La recuperación del mineral es realizada por alimentadores de placas, que se encargan El conjunto de cadenas y bandejas, reciben energía desde las ruedas de tracción que

de extraer y transportar el mineral del stockpile de mineral chancado, que se ubica en se encuentran en el eje motriz; el cual es girado por acción del motor hidráulico.

la descarga de la faja transportadora (3121CV-001). Logrando que el mineral que se encuentra sobre las bandejas, sea transportado hasta

el chute de descarga del alimentador, donde es descargado por gravedad.

El mineral proveniente del stockpile cae a través del chute de alimentación del

alimentador de placas, el mineral es recepcionado en las bandejas del alimentador, las La Figura N° 20 muestra las partes principales de un alimentador de placas.

Partes principales del alimentador de placas (IMAGEN DE REFERENCIA).

Sección 1 / Descripción del Proceso. Página 23 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Existen ruedas de retorno, en la parte posterior del alimentador (opuestas a las ruedas

de tracción), que encajadas en un cuerpo deslizante conforman el sistema de tensión

de las cadenas. La Figura N° 21 muestra la ubicación de las ruedas de retorno en el

alimentador de placas.

Sistema de accionamiento del alimentador de placas

(IMAGEN DE REFERENCIA).

El sistema de accionamiento hacer girar el eje motriz del alimentador de placas, por

acción de un motor hidráulico, el cual convierte la energía hidráulica (presión del

aceite) en energía mecánica, dando como resultado un momento de torque que hace

Ubicación de la rueda de retorno del alimentador de placas girar el eje.

(IMAGEN DE REFERENCIA).

La unidad hidráulica utiliza un sistema que trabaja en circuito cerrado, el cual

El alimentador de placas dispone de un gran rango de velocidades, debido a que se proporciona gran dinamismo al sistema de accionamiento. En operación normal, la

puede regular la velocidad del eje motriz, y por lo tanto, la velocidad lineal de la bomba de carga es la responsable de enviar aceite al motor, desde el depósito, a

cadena; logrando que podamos manejar el tonelaje del alimentador según la demanda presión y flujo constante. Recuerde, que al realizar la rotación el motor hidráulico, se

de mineral. produce un par de torque, el cual es proporcional a la presión del sistema.

El sistema de accionamiento del alimentador de placas se encarga de dar movimiento Cuando es necesario realizar un ajuste de la presión en el sistema, entra en

al alimentador de placas, mediante un sistema hidráulico (motor y unidad hidráulica, funcionamiento la bomba principal, la cual se encarga de elevar o reducir la presión en

etc.). La Figura N° 22 muestra el sistema de accionamiento del alimentador de placas. el sistema, según la cantidad de mineral que se esté transportando. En este caso, la

bomba de carga se emplea para proporcionar aceite a la bomba principal.

El mineral recuperado por los alimentadores de placas es descargado por gravedad

por las fajas transportadoras, que son elementos auxiliares de las instalaciones, cuya

misión es la de recibir un producto de forma continua y conducirlo a otro punto,

Sección 1 / Descripción del Proceso. Página 24 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

también son usados comúnmente para trasladar material grueso y relativamente seco. continuada. Este tipo de transportadoras continuas están constituidas básicamente

El diseño y configuración de las fajas transportadoras varía significativamente. por una faja sinfín flexible que se desplaza apoyada sobre unos polines de giro libre. El

desplazamiento de la faja se realiza por la acción de arrastre que le transmite una de

El mineral es transportado sobre una faja fabricada generalmente con capas de tela, las poleas extremas, generalmente la situada en la "cabeza". Todos los componentes y

cuerdas de acero y goma adherida o vulcanizada. La capa superior e inferior son de accesorios del conjunto se disponen sobre un bastidor, casi siempre metálico, que les

goma, de un espesor adecuado para resistir la abrasión. Las fajas transportadoras se da soporte y cohesión.

mueven sobre polines planos, o más comúnmente, sobre polines cóncavos.

La faja transportadora de alimentación al stockpile cuenta con un detector de metales

Por otra parte, las fajas transportadoras son elementos de una gran sencillez de instalado, el cual cumple la función de detectar metales que puedan estar enterrados

funcionamiento que una vez instaladas correctamente suelen dar pocos problemas muy por debajo del mineral como para ser sacado por el imán estacionario.

mecánicos y de mantenimiento. Son aparatos que funcionan solos, no requieren

generalmente de ningún operario que trabaje directamente sobre ellos de forma En la Figura N° 28 se muestra las partes principales de una faja transportadora.

Partes principales de una faja transportadora (IMAGEN REFERENCIAL).

Sección 1 / Descripción del Proceso. Página 25 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

La balanza, ubicada en la faja transportadora de alimentación de mineral grueso Un sensor de velocidad para la faja transportadora está directamente conectado a la

monitorea, registra y totaliza el peso del material que se alimenta en el stockpile de polea de cola o a uno de los polines de retorno de diámetro mayor de la faja

mineral grueso. Proporciona al operador en la sala de control de la chancadora, una transportadora. Los elementos electrónicos de la balanza aceptan dos señales de

lectura instantánea de la cantidad que está siendo transportada. La balanza también entrada (una para la velocidad de la faja transportadora y otra para la lectura de la

puede usarse para suministrar un punto de ajuste de velocidad para el alimentador de celda de carga). Estas señales se convierten en señales eléctricas equivalentes al

faja. número total de toneladas que pasan a través de la correa transportadora y a la razón

instantánea de toneladas por hora. Una señal que representa el tonelaje es enviada al

El equipo de medición consiste en polines de pesaje y una celda del extensómetro de DCS, donde se muestra tanto la razón de tonelaje instantánea como el tonelaje

precisión que detecta el peso que pasa sobre el conjunto. La carga sobre la faja acumulativo de los turnos y a la fecha.

transportadora es transferida a los polines de pesaje y luego a la celda de carga. La

salida de la celda de carga es proporcional al peso en la balanza. Las Figuras N° 25 y N° 26 se muestran las partes de la balanza, así como también su

principio de operación.

La balanza va montada sobre el soporte de acero de la faja transportadora. El equipo

de medición consiste en polines de pesaje y una celda del extensómetro de precisión

que detecta el peso que pasa sobre el conjunto. La carga sobre la faja transportadora

es transferida a los polines de pesaje y luego a la celda de carga. La salida de la celda

de carga es proporcional al peso en la balanza.

Partes de la balanza (IMAGEN REFERENCIAL).

Componentes de la balanza (IMAGEN REFERENCIAL).

Sección 1 / Descripción del Proceso. Página 26 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Dados el tamaño y la forma del molino, estas bolas son lanzadas en caída libre cuando

el molino gira, logrando un efecto conjunto de chancado y molienda más efectivo y

con menor consumo de energía.

Las partes de un molino SAG son mostradas en la Figura N° 27.

Principio de operación de la balanza (IMAGEN

REFERENCIAL).

1.3.2. MOLIENDA PRIMARIA

La molienda primaria es realizada por molinos SAG (Semi-autógenos), que son equipos

de mayores dimensiones y más eficientes que los convencionales, este molino

sustituye a los circuitos de chancado secundario y terciario.

Partes de un molino SAG (IMAGEN REFERENCIAL).

El mineral se recibe directamente desde el chancado primario y se le adiciona agua de

proceso y reactivos como colector y lechada de cal para acondicionar la pulpa antes El Trommel, desempeña un trabajo de retención de bolas especialmente de aquellos

que se dirija a flotación de cobre. Este material es reducido por la acción del mismo que por excesivo trabajo han sufrido demasiado desgaste. De igual modo sucede con

material mineralizado presente en partículas de variados tamaños (de ahí su nombre el mineral o rocas muy duras que no pueden ser molidos completamente, por tener

de molienda semi-autógena) y por la acción de numerosas bolas de acero, que ocupan una granulometría fuera del rango, estas quedan retenidas en el tromel. De esta forma

del 8 al 15% v/v de su capacidad.

Sección 1 / Descripción del Proceso. Página 27 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

se impiden que tanto bolas como partículas minerales muy gruesas ingresen al

clasificador o bombas.

El tiempo de residencia, es el tiempo que una sustancia permanece dentro de un

sistema se denomina tiempo de residencia. Este tiempo se calcula dividiendo el

volumen del sistema por el flujo volumétrico a través del sistema. El tiempo de

residencia depende del flujo volumétrico, mientras más alto es el flujo más corto es el

tiempo de residencia. También depende del volumen del sistema.

La dinámica del sistema está relacionada con la velocidad de cambio. Algunas

perturbaciones causan una reacción rápida (dinámica rápida), mientras que otras

perturbaciones producen una reacción lenta (dinámica lenta). La dinámica del sistema

se puede estudiar mediante el uso de registros de su evolución con el tiempo

(registros temporales).

Las bolas en el molino como agente de molienda, junto con la carga de mineral y agua

describen un movimiento en cascada y catarata por efecto del tipo de forro utilizado.

Se dice que la carga en el molino sigue un movimiento de cascada, cuando los medios

de molienda (bolas) ruedan de la parte alta de la carga hasta el pie de ella. El

movimiento de cascada generalmente produce fragmentación por fricción lo que da

lugar a un producto de molienda fino.

La carga en el molino sigue un movimiento de catarata, cuando los medios de Movimientos cascada y catarata (IMAGEN DE REFERENCIA).

molienda bolas son arrojados desde la parte alta de la carga hasta el pie de ella. El

movimiento de catarata generalmente produce fragmentación por impacto, lo que da En el interior del molino para que puedan tener lugar la elevación y caída de los

lugar a un producto de molienda grueso. cuerpos moledores (bolas) es necesario que en la pared interior del molino existan

forros con barras levantadoras o liners corrugados "lifter", de otra forma la carga se

En general el movimiento de la carga en el molino es una combinación de deslizaría como un todo por la superficie interior del molino.

movimientos de cascada y catarata. La Figura N° 29 muestra los movimientos de

cascada y catarata que se presentan en los molinos.

Sección 1 / Descripción del Proceso. Página 28 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

cantidad de molienda y mantiene el lecho de mineral en el molino. Si el mineral es

más duro, el operador puede acelerar el molino. Esto aumenta la acción de catarata, lo

que a su vez aumenta la velocidad a la que se rompe el mineral. Por lo tanto, usando la

velocidad del molino, el operador puede variar el impacto de rompimiento del mineral

y proteger los revestimientos. Es importante que el operador esté consciente que la

velocidad del molino y la potencia del motor son directamente proporcionales.

En los molinos de bolas los cuerpos moledores son bolas generalmente esféricas

(medio de molienda). En la fabricación de bolas intervienen una serie de aleaciones,

teniendo como material base el acero al carbono. A este se le agrega Ni, Cr, Mo, V, con

el objeto de aumentar alguna propiedad específica como puede ser dureza,

permeabilidad, etc. La determinación del tamaño adecuado de las bolas se hace de

acuerdo a pruebas en planta porque estas dependen mucho del mineral a moler y la

granulometría del producto que se desea obtener.

Una carga excesiva del molino SAG aumenta el desgaste de bolas y forros,

ocasionando problemas mecánicos en el molino en el futuro.

Existen 2 casos generales en los cuales es deseable agregar bolas en un molino semi-

autógeno: cuando se tiene una excesiva acumulación de mineral fino e intermedio,

debido a una falta de rocas grandes en la alimentación al molino, que permita formar

una carga apta para moler esos tamaños y cuando existe una acumulación de rocas

grandes, debido a la incapacidad de la carga para romper esos tamaños. En ambos

casos el uso de las bolas incrementará las tasas de molienda de los tamaños críticos y

la capacidad de tratamiento se verá favorecida.

Tipos de forros (IMAGEN DE REFERENCIA). La velocidad crítica para un molino y sus elementos moledores es aquella que hace

que la fuerza centrífuga que actúa sobre los elementos moledores, equilibre el peso

El mantener el nivel de carga adecuada en el molino es uno de los parámetros más de los mismos en cada instante. Cuando esto ocurre, los elementos moledores quedan

importantes para una molienda eficiente. El operador de molienda debe asegurarse “pegados” a las paredes internas del molino y no ejercen las fuerzas necesarias sobre

que los revestimientos del molino estén protegidos del impacto directo de las bolas de el material para producir la molienda.

molienda. Esto se logra manteniendo un lecho de mineral en el que las bolas pueden

caer durante la acción de catarata. 42,3

Nc =

√D

Si el mineral es más suave, la molienda es más rápida. Cuando el mineral es suave y la

velocidad es normal, es difícil mantener un lecho de mineral en el molino y al mismo Dónde:

tiempo evitar que los circuitos aguas abajo reciban demasiada pulpa de mineral

molido. En este caso, el operador puede bajar la velocidad del molino, esto reduce la Nc = Velocidad Crítica del Molino (m/s2)

Sección 1 / Descripción del Proceso. Página 29 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

D = Diámetro Interior (m) encuentra el impulsor. El impulsor es el elemento móvil de la bomba, accionado

directamente por el motor, que genera la fuerza centrífuga para impartir energía

La Figura N° 30 muestra el efecto de la velocidad en un molino, donde: A: Velocidad cinética a la pulpa. La Figura N° 31 muestra el funcionamiento de una bomba

Reducida - B: Aumento de Velocidad - C: Velocidad Crítica. centrífuga.

Efecto de la velocidad en un molino (IMAGEN DE

REFERENCIA).

Si la velocidad de rotación es relativamente lenta, los cuerpos moledores rozan sobre

el recubrimiento del molino; rodando unos sobre otros siguiendo una trayectoria

aproximadamente circular concéntrico alrededor de una zona más o menos

estacionaria llamada zona muerta. La molienda se realiza por fricción interviniendo

siempre fuerzas de cizallamiento. A este régimen de funcionamiento de un molino se

le llama “marcha en cascada”.

Si la velocidad de rotación es más rápida, los cuerpos moledores siguen una

trayectoria que comprende parte en caída libre, donde poseen una energía cinética Funcionamiento de la bomba de alimentación (IMAGEN

elevada. La molienda se realiza por choques, lo que permite asegurara una molienda REFERENCIAL)

fina de materiales duros y abrasivos, Cuando un molino funciona con este régimen se

le dice “marcha en catarata”. Cuando la pulpa se encuentra dentro de la carcasa de la bomba, las aspas del rotor

impulsan la pulpa hacia las paredes de la parte estática de la bomba (la carcasa)

1.3.3. RECEPCIÓN Y BOMBEO DE PULPA debido a la fuerza producida por la velocidad del rotor, convirtiendo la energía cinética

en presión; esto se logra mediante una reducción de la velocidad de circulación del

La recepción de la pulpa se da en un cajón el cual está unido a una bomba centrífuga, fluido por un aumento progresivo en el área interior de la carcasa (de la cámara de

esta bomba succiona la pulpa a través de la tubería de succión, hasta llegar donde se succión a la cámara de descarga). Esto movimiento centrífugo provoca al mismo

Sección 1 / Descripción del Proceso. Página 30 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

tiempo una disminución en la presión (o presión negativa) en la zona de succión, que descendente que escurre por la salida inferior formando un movimiento en vórtice

permite aspirar más pulpa. cuya intensidad permite la estabilización de un núcleo de aire, producto que la presión

en el eje axial del hidrociclón disminuye más allá de la presión atmosférica y entra aire

El rotor de la bomba de alimentación es de tipo cerrado, y el número de aspas varía por las salidas que se encuentran conectadas a la atmósfera, tal como es mostrado en

entre tres y seis, dependiendo del diseño y del tamaño de las partículas sólidas la Figura N° 32.

contenidas.

1.3.4. CLASIFICACIÓN DE MINERAL

La clasificación de la pulpa se da en la batería de hidrociclones, estos equipos son

usados comúnmente para la separación o clasificación de partículas sólidas en un

medio líquido o pulpa.

A diferencia de una zaranda, el cual emplea un límite dimensional fijo al tamaño de la

partícula que permite pasar, el hidrociclón separa las partículas de acuerdo a su tasa

relativa de decantación. Sin embargo, en vez del uso de la fuerza de gravedad como en

un estanque de sedimentación, la acción de separación en un hidrociclón es inducida

por la fuerza centrífuga creada dentro del hidrociclón.

La tasa de decantación es inherente a la pulpa y depende de la distribución del

tamaño y forma de las partículas, viscosidad del líquido y lo más importante, la

densidad relativa y concentración de las partículas sólidas en la pulpa.

Excepto por la región dentro y precisamente alrededor del ducto de entrada, el

movimiento del fluido dentro del hidrociclón tiene una simetría circular. La mayor

parte del fluido entrante se mueve en forma helicoidal por las paredes internas del

ciclón hacia el cono donde lo empieza a alimentar hacia el centro. Parte del fluido Esquema de los flujos de pulpa al interior del hidrociclón

inferior se escapa por el spigot mientras que la mayor parte revierte su componente modelo cónico convencional (IMAGEN REFERENCIAL).

de dirección vertical mediante un flujo helicoidal interno y se descarga a través del

tubo buscador de vórtice. El aumento de la intensidad del movimiento en vórtice debido al aumento del caudal

de alimentación al hidrociclón, aumenta el tamaño del núcleo de aire disminuyendo la

Un hidrociclón es un equipo sin partes móviles compuesto por una entrada tipo capacidad de evacuación de la salida inferior del hidrociclón, por lo que aumentos

caracol, ya sea con entrada tangencial o en voluta, seguido típicamente por un cilindro sucesivos del caudal terminan necesariamente por la evacuación de parte del flujo de

y un cono. El hidrociclón además posee dos salidas axiales una superior o rebalse alimentación por la salida axial superior o rebalse.

(overflow) y una axial inferior o descarga (underflow).

Esta característica del funcionamiento del hidrociclón es importante entender ya que

La energía cinética que le imprime la bomba a la pulpa, es decir principalmente de ella se deriva un problema no menos frecuente en las baterías de hidrociclones,

velocidad lineal, se transforma al interior del hidrociclón en un movimiento rotacional cuando existe un flujo mínimo en la entrada del hidrociclón permite que se estabilicen

Sección 1 / Descripción del Proceso. Página 31 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

los dos flujos de salida del hidrociclón, separándose así las partículas gruesas por la Diámetro del Spigot: El diámetro del spigot es generalmente la variable que

descarga y las finas por el rebalse. De esta forma, dependerá de la capacidad de la es más conveniente de ser ajustada o cambiar y puede ser considerada como

bomba impulsora y del nivel del estanque de alimentación a la bomba, el correcto la variable de "sintonización" una vez que el hidrociclón está instalado, el

caudal y presión que los hidrociclones son requeridos para una óptima clasificación. diámetro del spigot tiene el efecto más importante sobre la densidad de la

descarga del hidrociclón. En general, una disminución en el diámetro del

Las variables que afectan la clasificación de minerales en el hidrociclón son externas y spigot aumentará de densidad de la descarga y mejorará la eficiencia de la

propias del proceso y las propias del diseño del ciclón, entre las externas podemos clasificación. Sin embargo, tome cuidado que el diámetro del spigot no se

mencionar: reduzca lo suficiente como para que prevalezca una condición de

acordonamiento (Ver Figura N° 33). Esto indicaría que el spigot está

Concentración de sólidos en la alimentación: Usualmente expresada como sobrecargado y que el volumen de sólidos en la descarga es demasiado

porcentaje de sólido por peso (abreviado Cw), la proporción de sólidos en la elevado y por lo tanto se requiere un spigot de mayor diámetro.

alimentación de pulpa tiene un efecto sustancial en el rendimiento de un

ciclón. En principio, a mayor porcentaje de sólidos, más grueso será el

tamaño de corte (mayor d50). Por ejemplo, un aumento de sólidos de un 5%

a un 20% por volumen, doblará aproximadamente el valor del tamaño de

corte de un hidrociclón.

Presión en la alimentación de hidrociclones: La presión requerida para la

correcta operación de un ciclón varía dependiendo del tamaño del ciclón y de

la aplicación para la cual será utilizado. Es importante que un sensor de

presión preciso sea localizado en el distribuidor de alimentación o en la

cañería de alimentación adyacente a la entrada del ciclón, para indicar en

forma constante la presión de operación. Un cambio en la presión de

alimentación afectará el rendimiento de operación y la razón de separación

de agua del ciclón. Generalmente mientras más alta sea la presión más fina la

separación y menor el valor de la razón de separación de agua.

Las variables propias del hidrociclón serían:

Diámetro de entrada: La sección de la entrada es de forma rectangular y es

una parte integral del revestimiento de la cámara de alimentación. El área de

la sección rectangular es equivalente al área de un círculo, cuyo diámetro se

conoce como "diámetro equivalente de entrada" y denota al tamaño de

entrada.

Diámetro del tubo buscador de vórtice: Existe una gran variedad de

diámetros disponible para cada modelo de hidrociclón. El tamaño del Patrón de descarga del spigot (IMAGEN DE REFERENCIA).

buscador de vórtice tiene el mayor efecto sobre el rendimiento del ciclón,

para cualquier tamaño de ciclón dado, mientras más pequeño el buscador de

vórtice, la clasificación es más fina y menor es la capacidad de ciclón.

Sección 1 / Descripción del Proceso. Página 32 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

1.3.5. MOLIENDA SECUNDARIA molino a través del chute de alimentación (agua y mineral) aumentando el volumen

hasta que rebalsa a través del muñón de descarga. A medida que gira el molino, una

El molino de bolas realiza la molienda secundaria y son equipos que reducen el combinación de fuerza centrífuga y fricción retiene la carga de pulpa y las bolas de

tamaño de partículas del mineral para ser preparado para los procesos de extracción acero contra el lado elevado del molino.

del metal de interés (flotación). La molienda secundaria se lleva a cabo tratando

pulpas minerales (una pulpa es una mezcla de partículas de minerales y agua, junto En general el movimiento de la carga en el molino es una combinación de

con algunos reactivos). La Figura N° 34 muestra las partes de un molino de bolas. movimientos de cascada y catarata como se muestra en la Figura N° 29.

En el interior del molino, para que puedan tener lugar la elevación y caída de los

medios de molienda (bolas) es necesario que en la pared interior del molino existan

forros con barras levantadoras o liners corrugados "lifter", como se muestra en la

Figura N° 35, de otra forma la carga se deslizaría como un todo por la superficie

interior del molino.

Partes de un molino de bolas (IMAGEN DE REFERENCIA).

Las consideraciones teóricas respecto a los molinos de bolas son similares a la de los

molinos SAG, descritos en el punto 1.3.2. Molienda primaria, las diferencias principales

entre los dos tipos de molinos son que el molino de bolas es usado para realizar

molienda fina, las bolas realizan el trabajo de molienda y la descarga es por rebose

usualmente y que la capacidad del molino de bolas es menor.

Movimiento en el molino de bolas por el tipo de liners

El molino de bolas consiste de un cilindro de acero, rotatorio con extremos cónicos.

(IMAGEN DE REFERENCIA).

Las bolas de acero de molienda llenan el molino de bolas hasta un promedio de 35%

de su volumen total y la pulpa llena el vacío entre las bolas. La alimentación ingresa al

Sección 1 / Descripción del Proceso. Página 33 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

LISTA DE EQUIPOS Succiona la pulpa del cajón de alimentación a hidrociclones primarios (3225-

HP-001) y la impulsa hasta la batería de hidrociclones primarios (3225-CY-

El área de molienda consta de los siguientes equipos: 001).

Equipos involucrados en la Línea N° 1: Bomba sumidero de drive-in del área de molienda (3221-PU-005).

Impulsa la pulpa derramada del sumidero del drive-in y lo envía hacia el cajón

Alimentador de recuperación (3211-FE-002/003). de alimentación a hidrociclones primarios (3225-HP-001).

Recuperan el mineral del stockpile y lo descargan en la faja transportadora de

alimentación al molino SAG (3213-CV-002). Bomba sumidero de área de molienda (3222-PU-006).

Impulsa la pulpa derramada del sumidero del área y lo envía hacia el cajón de

Faja transportadora de alimentación a molino SAG (3213-CV-002). alimentación a hidrociclones primarios (3225-HP-001).

Recibe el mineral proveniente de los alimentadores de recuperación (3211-

FE-002/003) y lo descarga hacia el chute de alimentación del molino SAG Batería de hidrociclones primarios (3225-CY-001).

(3221-ML-001). Recibe la pulpa impulsada por la bomba sumidero de área de molienda

(3225-PU-001), este equipo clasifica la pulpa de mineral en dos flujos:

Cajón de alimentación al molino SAG (3221-DI-006). overflow (partículas finas) que es dirigido hacia cajón del overflow de los

Recibe el agua de proceso y alternativamente puede recibir el underflow de hidrociclones (3225-DI-010) y el underflow (partículas gruesas) que es dirigido

la batería de hidrociclones primarios (3225-CY-001), posteriormente los flujos hacia el cajón del underflow de los hidrociclones (3225-DI-024) y

son descargados en el molino SAG (3221-ML-001). alternativamente puede ser dirigido hacia el cajón del overflow de los

hidrociclones (3225-DI-011).

Molino SAG (3221-ML-001).

Recepciona el mineral proveniente de faja transportadora de alimentación a Cajón del overflow de los hidrociclones (3225-DI-010).

molino SAG (3213-CV-002), en seguida reduce el tamaño del mineral para Recibe el overflow de la batería de hidrociclones primarios (3225-CY-001) y

luego descargarlo en dos flujos: el overflow del tromel es llevado hacia el área envía el flujo hacia el área de flotación de cobre.

de manejo de pebbles y el underflow del tromel hacia el cajón de

alimentación a hidrociclones primarios (3225-HP-001). Muestreador de la alimentación a flotación (3251-SA-001).

Toma muestras del flujo de alimentación a flotación y lo envía a la OSA de

Cajón de alimentación a hidrociclones primarios (3225-HP-001). planta de cobre (3256-AN-001).

Recibe seis flujos los cuales son descritos a continuación: el undersize del

molino SAG (3221-ML-001), la descarga del molino de bolas (3222-ML-002), Cajón del underflow de los hidrociclones (3225-DI-011).

agua de procesos, reactivo colector, un flujo proveniente del sumidero del Recibe alternativamente el underflow de la batería de hidrociclones primarios

drive-in (3221-PU-005) y un flujo proveniente del sumidero (3222-PU-006) del (3225-CY-001), este flujo es llevado al cajón de alimentación al molino SAG

área de molienda. Todos estos flujos son succionados por la bomba de (3221-DI-006).

alimentación a hidrociclones primarios (3225-PU-001).

Cajón del underflow de los hidrociclones (3225-DI-024).

Bomba de alimentación a hidrociclones primarios (3225-PU-001). Recibe el underflow de la batería de hidrociclones primarios (3225-CY-001) y

posteriormente lo envía hacia el cajón de alimentación del molino de bolas

(3222-DI-012).

Sección 1 / Descripción del Proceso. Página 34 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Balde cargador de bolas (3222-XM-015). Faja transportadora de alimentación a molino SAG (3214-CV-003).

Recibe bolas de acero del chute cargador de bolas a molinos (3222-CH-024) y Recibe el mineral proveniente de los alimentadores de recuperación (3212-

lo descarga en la tolva de almacenamiento de bolas de molino (3222-BN- FE-004/005) y lo descarga hacia el chute de alimentación del molino SAG

015). (3223-ML-003).

Tolva de almacenamiento de bolas del molino de bolas (3222-BN-015). Cajón de alimentación al molino SAG (3223-DI-007).

Recibe bolas de acero del balde cargador de bolas (3222-XM-015) y lo Recibe el agua de proceso y alternativamente puede recibir el underflow de

descarga en el alimentador de bolas del molino de bolas (3222-FE-010). la batería de hidrociclones primarios (3226-CY-002), posteriormente los flujos

son descargados en el molino SAG (3223-ML-003).

Alimentador de bolas del molino de bolas (3222-FE-010).

Recibe bolas de acero de la tolva de almacenamiento de bolas del molino de Molino SAG (3223-ML-003).

bolas (3222-BN-015), posteriormente descarga y dosifica la cantidad Recepciona el mineral proveniente de faja transportadora de alimentación a

necesaria de bolas de acero que van a ingresar al molino de bolas (3222-ML- molino SAG (3214-CV-003), en seguida reduce el tamaño del mineral para

002). luego descargarlo en dos flujos: el overflow del tromel es llevado hacia el área

de manejo de pebbles y el underflow del tromel hacia el cajón de

Cajón alimentador del molino de bolas (3222-DI-012). alimentación a hidrociclones primarios (3226-HP-002).

Recibe cuatro flujos, los cuales son mencionados a continuación: un flujo

proveniente del cajón del underflow de los hidrociclones (3225-DI-024), un Cajón de alimentación a hidrociclones primarios (3226-HP-002).

flujo de bolas de acero proveniente del alimentador de bolas del molino de Recibe siete flujos los cuales son descritos a continuación: el undersize del

bolas (3222-FE-010), un flujo de agua de proceso, un flujo de reactivo de molino SAG (3223-ML-003), la descarga del molino de bolas (3224-ML-004),

lechada de cal. Todos los flujos mencionados son dirigidos hacia el molino de un flujo de agua de procesos, un flujo de reactivo colector, un flujo

bolas (3222-ML-002). proveniente del sumidero del drive-in (3223-PU-007) y un flujo proveniente

del sumidero (3224-PU-008) del área de molienda y alternativamente se

Molino de bolas (3222-ML-002). recibe un flujo proveniente del sumidero del drive-in (3221-PU-005)

Recepciona el mineral proveniente del cajón alimentador del molino de bolas proveniente de la línea N° 1. Todos estos flujos son succionados por la bomba

(3222-DI-012), en seguida reduce el tamaño del mineral para luego de alimentación a hidrociclones primarios (3226-PU-002).

descargarlo hacia el cajón de alimentación a hidrociclones primarios (3225-

HP-001). Bomba de alimentación a hidrociclones primarios (3226-PU-002).

Succiona la pulpa del cajón de alimentación a hidrociclones primarios (3226-

Equipos involucrados en la Línea N° 2: HP-002) y la impulsa hasta la batería de hidrociclones primarios (3226-CY-

002).

Alimentador de recuperación (3212-FE-004/005).

Recuperan el mineral del stockpile y lo descargan en la faja transportadora de Bomba sumidero de drive-in del área de molienda (3223-PU-007).

alimentación al molino SAG (3214-CV-003). Impulsa la pulpa derramada del sumidero del drive-in y lo envía hacia el cajón

de alimentación a hidrociclones primarios (3226-HP-002).

Sección 1 / Descripción del Proceso. Página 35 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Bomba sumidero de área de molienda (3224-PU-008). Tolva de almacenamiento de bolas del molino de bolas (3224-BN-016).

Impulsa la pulpa derramada del sumidero del área y lo envía hacia el cajón de Recibe bolas de acero del balde cargador de bolas (3224-XM-016) y lo

alimentación a hidrociclones primarios (3226-HP-002). descarga en el alimentador de bolas del molino de bolas (3224-FE-011).

Batería de hidrociclones primarios (3226-CY-002). Alimentador de bolas del molino de bolas (3224-FE-011).

Recibe la pulpa impulsada por la bomba sumidero de área de molienda Recibe bolas de acero de la tolva de almacenamiento de bolas del molino de

(3226-PU-002), este equipo clasifica la pulpa de mineral en dos flujos: bolas (3224-BN-016), posteriormente descarga y dosifica la cantidad

overflow (partículas finas) que es dirigido hacia el cajón del overflow de los necesaria de bolas de acero que van a ingresar al molino de bolas (3224-ML-

hidrociclones (3226-DI-013) y el underflow (partículas gruesas) que es dirigido 004).

hacia el cajón del underflow de los hidrociclones (3226-DI-022) y

alternativamente puede ser dirigido hacia el cajón del overflow de los Cajón alimentador del molino de bolas (3224-DI-015).

hidrociclones (3226-DI-014). Recibe cuatro flujos, los cuales son mencionados a continuación: un flujo

proveniente del cajón del underflow de los hidrociclones (3226-DI-022), un

Cajón del overflow de los hidrociclones (3226-DI-013). flujo de bolas de acero proveniente del alimentador de bolas del molino de

Recibe el overflow de la batería de hidrociclones primarios (3226-CY-002) y bolas (3224-FE-011), un flujo de agua de proceso, un flujo de reactivo de

envía el flujo hacia el área de flotación de cobre. lechada de cal. Todos los flujos mencionados son dirigidos hacia el molino de

bolas (3224-ML-004).

Muestreador de la alimentación a flotación (3252-SA-002).

Toma muestras del flujo de alimentación a flotación y lo envía a la OSA de Molino de bolas (3224-ML-004).

planta de cobre (3256-AN-001). Recepciona el mineral proveniente del cajón alimentador del molino de bolas

(3224-DI-015), en seguida reduce el tamaño del mineral para luego

Cajón del underflow de los hidrociclones (3226-DI-014). descargarlo hacia el cajón de alimentación a hidrociclones primarios (3226-

Recibe alternativamente el underflow de la batería de hidrociclones primarios HP-002).

(3226-CY-002), este flujo es llevado al cajón de alimentación al molino SAG

(3223-DI-007). Equipos involucrados en la Línea N° 1 y Línea N° 2:

Cajón del underflow de los hidrociclones (3226-DI-022). Depósito de almacenamiento de bolas del molino de bolas.

Recibe el underflow de la batería de hidrociclones primarios (3226-CY-002) y Almacena bolas de acero antes de ser suministradas por un cargador frontal

posteriormente lo envía hacia el cajón de alimentación del molino de bolas en la tolva de almacenamiento.

(3224-DI-015).

Tolva de almacenamiento de bolas del molino de bolas (3222-BN-007).

Balde cargador de bolas (3224-XM-016). Recibe las bolas mediante un cargador frontal y la almacena, posteriormente

Recibe bolas de acero del chute cargador de bolas a molinos (3222-CH-024) y suministra de bolas al chute cargador de bolas a molinos (3222-CH-024).

lo descarga en la tolva de almacenamiento de bolas de molino (3224-BN-

016). Chute cargador de bolas a molinos (3222-CH-024).

Recibe bolas de acero de la tolva de almacenamiento de bolas del molino de

bolas (3222-BN-007) y las distribuye al balde cargador de bolas (3222-XM-

015).

Sección 1 / Descripción del Proceso. Página 36 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

Puente grúa del área de molienda (3227-HT-001).

Equipo utilizado para transporte de equipos y para tareas de operación y

mantenimiento.

Martillos para pernos del molino SAG (3221-XM-006/013).

Equipo utilizado para colocar pernos, cuando se realicen tareas de cambio de

revestimiento en los molinos SAG (3221-ML-001/3223-ML-003).

Manipulador de revestimientos del molino SAG (3221-LN-001).

Retira y coloca los revestimientos, en tareas de cambio de revestimientos en

los molinos SAG (3221-ML-001/3223-ML-003).

Carro transportador del chute del molino SAG (3221-XN-011).

Transporta los revestimientos nuevos y/o usados en tareas de cambio de

revestimiento en los molinos SAG (3221-ML-001/3223-ML-003).

Martillos para pernos del molino de bolas (3222-XM-007/014).

Equipo utilizado para colocar pernos, cuando se realicen tareas de cambio de

revestimiento en los molinos de bolas (3222-ML-002/3224-ML-004).

Manipulador de revestimientos del molino de bolas (3222-LN-002).

Retira y coloca los revestimientos, en tareas de cambio de revestimientos en

los molinos de bolas (3222-ML-002/3224-ML-004).

Sección 1 / Descripción del Proceso. Página 37 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

TAREAS DEL OPERADOR Y VARIABLES DEL PROCESO Retirar los residuos metálicos Operador de campo del área de molienda.

(scraps) de la descarga de los

1.5.1. TAREAS DEL OPERADOR molinos de bolas (3222-ML-

002/3224-ML-004).

Las principales tareas del operador en el área de molienda son:

Medirla granulometría del overflow Operador de campo del área de molienda.

TAREA RESPONSABLE de las baterías de hidrociclones

(3225-CY-001 y 3226-CY-002).

Verificar y observar el estado de los Operador de campo del área de molienda.

equipos del área de molienda. Controlar la dosificación del Operador de campo del área de molienda.

Operador de sala de control. reactivo de lechada de cal. Operador de sala de control.

Verificar nivel de stockpile. Operador de campo del área de molienda.

Mantener el área de trabajo limpia Operador de campo del área de molienda.

Operador de sala de control. y ordenada.

Supervisor del área.

Verificar parámetros del proceso. Operador de campo del área de molienda. 1.5.2. VARIABLES DEL PROCESO Y SU IMPACTO

Operador de sala de control.

VARIABLE RANGO IMPACTO

Verificar el ingreso de agua de Operador de campo del área de molienda.

proceso a los molinos SAG (3221- Operador de sala de control. La adecuada densidad de la pulpa en la

ML-001/3223-ML-003) y molinos alimentación, influye en la eficiencia del

de bolas (3222-ML-002/3224-ML- proceso de selección del tamaño de partícula.

004). Si la densidad es muy alta provoca una

Verificar el nivel de bolas en la Operador de campo del área de molienda. ineficiente clasificación del mineral,

Densidad de

tolva de almacenamiento de bolas 1,56 t/m3 de produciéndose una mayor descarga de los

pulpa en la

(3222-BN-007). pulpa para las gruesos por el underflow, esto a la larga

alimentación a

baterías de provocará la sobrecarga de los molinos de

las baterías de

Verificar el nivel de bolas en los Operador de campo del área de molienda. hidrociclones. bolas.

hidrociclones.

molinos SAG (3221-ML-001/3223- Operador de sala de control. Si la densidad es muy baja, se producirá una

ML-003) y molinos de bolas (3222- mayor descarga de finos por el underflow

Supervisor del área.

ML-002/3224-ML-004). hacia los molinos de bolas, dando como

Verificar nivel de aceite, Operador de campo del área de molienda. resultado una excesiva sobremolienda,

temperatura, presión del sistema generándose costos adicionales y pérdidas.

Operador de sala de control.

de lubricación de los molinos SAG 0,76 t/h de La correcta adición de bolas influye en la

(3221-ML-001/3223-ML-003) y Carga de bolas

carga a cada eficiencia de la molienda (reducción de

molinos de bolas (3222-ML- a los molinos

molino de tamaño del mineral).

002/3224-ML-004). de bolas.

bolas. Una carga de bolas inferior a la requerida,

Sección 1 / Descripción del Proceso. Página 38 de 45

MANUAL DE OPERACIONES DE PLANTA CONCENTRADORA

MOLIENDA

producirá un bajo rendimiento en los molinos Si el pH está sobre el rango óptimo, implica

al no alcanzar la reducción del tamaño de un sobrecosto económico, ya que implicará la

partícula deseado en la descarga y por un adición de mayores cantidades de lechada de

tener un exceso de partículas gruesas dentro cal para corregir la desviación, sin que esto

del molino, lo cual no permite alcanzar el implique una mayor producción y una mejora

rendimiento óptimo. en el porcentaje de cobre del concentrado.

En cambio si la carga de bolas es excesiva, el La correcta presión de pulpa de alimentación,

exceso se transportará hacia la descarga y influye en la eficiencia del proceso de