Documente Academic

Documente Profesional

Documente Cultură

BIOETANOL

Încărcat de

Meli Azzarello Salomón0 evaluări0% au considerat acest document util (0 voturi)

195 vizualizări3 paginiObtención casera

Drepturi de autor

© © All Rights Reserved

Formate disponibile

PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentObtención casera

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

195 vizualizări3 paginiBIOETANOL

Încărcat de

Meli Azzarello SalomónObtención casera

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 3

BIOETANOL

Alumnas: Daiana Azzarello y Melina Azzarello

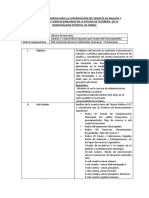

¿QUÉ ES?

Es un producto químico obtenido a partir de la fermentación de los azucares que se encuentran en los

productos vegetales, tales como cereales, remolacha, caña de azúcar o biomasa. Estos azúcares están

combinados en forma de sacarosa, almidón, hemicelulosa y celulosa.

PRODUCCIÓN CASERA DE BIOETANOL

Materiales:

Tambor metálico o un contenedor similar de 210 litros (55 galones)

Productos agrícolas maduros

Una columna de reflujo

Un hidrómetro

Levadura de destilación

Agua

Gasolina

Un bidón de gasolina u otro recipiente resistente al calor (para el almacenamiento)

Un mango de escoba, un tarugo de madera u otro implemento similar (para revolver la mezcla)

PARTE 1: PROCESAR EL BIOETANOL CRUDO

1) Reunir frutas y verduras maduras para fermentarlas. Para mejores

resultados, escoger frutas y verduras dulces que se encuentren bien

maduras. Por lo general, el etanol de calidad comercial se elabora a partir

del maíz, pero puedes conseguir el mismo resultado utilizando casi cualquier

tipo de producto agrícola con un contenido de azúcar naturalmente alto.

Los productos como las manzanas, los plátanos, las piñas, los

melocotones, las papas y las remolachas azucareras presentan un

contenido de azúcar más alto que otras variedades de frutas y verduras.

Por lo tanto, tienden a desprender más etanol natural.

2) Llenar un cilindro o un contenedor similar con frutas y verduras

podridas. Agregar el biomaterial crudo hasta que el tambor se llene hasta

aproximadamente ⅓ de su capacidad. No llenar el contenedor más arriba de

la mitad, ya que podría rebalsar durante el proceso de fermentación.

Utilizar un tambor metálico estándar de 210 litros (55 galones). Este

contenedor ofrece mucho espacio y no permite que contaminantes

dañinos se filtren en el biomaterial mientras se somete a fermentación. Si

no logras conseguir un tambor metálico, se puede utilizar un barril de madera o plástico simple.

3) Triturar bien las frutas y verduras con un objeto romo. Se puede utilizar el mango

de una escoba, un tarugo de madera o un implemento similar para revolver y

comprimir el biomaterial hasta que se forme una mezcla con una textura uniforme.

Este procedimiento ayudará a liberar más azúcares naturales y creará espacio para

agregar el resto de ingredientes necesarios.

Continuar triturando las frutas y verduras hasta eliminar los trozos grandes.

Los productos agrícolas podridos tienden a despedir un olor bastante

desagradable. Asegurarse de trabajar en un área bien ventilada y considerar la

posibilidad de cubrirte el rostro para reducir los olores nocivos.

PARTE 2: FERMENTAR EL BIOETANOL

1) Mezclar de 1 a 2 paquetes de levadura de destilación con el

biomaterial. Abrir cada paquete y tamizar la levadura en polvo en el

contenedor de fermentación. Luego, revolver la mezcla nuevamente hasta

que la levadura se distribuya de manera uniforme por doquier. La levadura es

el ingrediente clave necesario para iniciar el proceso de fermentación.

Como regla general, utilizar 1 paquete de levadura por cada 10 kg (20 libras) de biomaterial.

La levadura de destilación es un tipo especial de levadura que es resistente al alcohol, lo que la

vuelve perfecta para producir etanol.

2) Agregar agua limpia a la parte superior de la mezcla. La proporción exacta de

agua a utilizar varía dependiendo de la cantidad de frutas y verduras con las

que se trabaje, en sí, agregar agua suficiente como para cubrir el biomaterial y

mantenerlo húmedo. El nivel del agua no debe pasar de 1 o 2 cm (0,4 o 0,7

pulgadas) por encima del contenido del contenedor.

Si es posible, debes utilizar agua destilada o filtrada. El agua del grifo puede

introducir productos químicos no deseados o impurezas en tu lote de

etanol casero.

Puedes utilizar agua tibia o caliente para extraer aún más azúcar de las frutas y

verduras.

3) Cubrir el contenedor de fermentación de forma segura.

Para que el biomaterial crudo se fermente con éxito, es importante que asegurarse de

que el contenedor se haya sellado correctamente.

4) Dejar que el biomaterial se fermente durante al menos 1 semana. En la mayoría de

los casos, los azúcares de las frutas y verduras tardarán entre 7 y 10 días en

descomponerse por completo. Durante este tiempo, se debe evitar abrir el

contenedor, a menos que sea para controlar el contenido de azúcar del biomaterial.

A medida que el biomaterial se asienta, la levadura se alimentará de los azúcares

naturales, produciendo alcohol simple o etanol como un derivado.

5) Utilizar un hidrómetro para verificar el contenido de azúcar del biomaterial a

diario. Abrir el contenedor de fermentación e insertar el extremo cónico del

hidrómetro en el biomaterial licuado. Es probable que notes que la lectura del azúcar

resultante. Después de 7 a 10 días, no debe quedar azúcar, lo que significa que el

proceso de fermentación ha finalizado.

El biomaterial puede fermentarse en más o menos tiempo, por lo que es

recomendable verificar el contenido de azúcar en lugar de seguir un cronograma

establecido.

PARTE 3: DESTILAR Y MEZCLAR EL ETANOLCON GASOLINA

1) Transferir el biomaterial a una columna de reflujo para la destilación. Cuanto

más se demore, más probable será que empiecen a desarrollarse bacterias y

otras sustancias no deseadas.

2) Calentar el biomaterial en la columna para separar el agua del etanol. En

términos generales, el proceso implica calentar el líquido fermentado para

convertirlo en vapor y luego extraerlo a través de un filtro especial antes de

depositarlo en un contenedor separado en forma de etanol puro.

Dado que el etanol es menos denso que el agua, se evapora y vuelve a

condensarse a una velocidad mayor que el resto del líquido no deseado dentro de

la columna.

Ten en cuenta que un contenedor lleno de biomaterial solo producirá una

pequeña cantidad de etanol puro. De hecho, se necesitan aproximadamente 25 kg

(56 libras) de frutas y verduras para producir 11 litros (3 galones) de etanol.

3) Combinar etanol purificado al 85 % con gasolina al 15 % para producir

combustible. Esta es la proporción estándar que se utiliza para convertir el

etanol puro en una fuente de combustible segura. Mezclar ambos líquidos en

un bidón de gasolina limpio o un contenedor similar, y asegurarse de sellarlo

después. Una vez que se haya mezclado el etanol con la gasolina, no podrá

utilizarse para ningún otro propósito que no sea combustible.

PRODUCCIÓN DE BIOETANOL A PARTIR DE CÁSCARAS DE BANANA:

La cáscara de banana está compuesta principalmente por celulosa, hemicelulosa y lignina, su composición

varía dependiendo del origen del material, además es una fuente abundante de material celulósico, es el

constituyente externo del banano y representa alrededor del 40% en peso.

Objetivo general: Obtener bioetanol a partir de cascara de plátano mediante un proceso fermentativo

utilizando levaduras Saccharomyces Cerevisiae.

Objetivos específicos:

Establecer la factibilidad del alcohol considerando el % de carbohidratos presentes en el plátano.

Establecer los métodos para la obtención del bioetanol.

Evaluar el bioetanol obtenido mediante pruebas fisicoquímicas.

Evaluar el rendimiento mediante balances de materia.

Material:

Molino Tamices

Filtro prensa Equipo de destilación

Reactor capacidad 15 L Micro filtros

Proceso:

Se utilizara 5kg de cáscara de banana la cual deberá estar previamente limpia. El Pre-tratamiento consiste

en reducir el contenido de lignina, y disminuir la cristalinidad de la celulosa. Comienza con la molienda de

la cáscara de banana, y después se sumerge en solución de hidróxido de sodio, NaOH 0.1N por espacio de

15 minutos y posterior adición de sulfato de calcio (CaSO4), se deja en reposo por 3 horas, transcurrido el

tiempo se filtra la solución. La hidrólisis se lleva a cabo en un reactor a presión (15psi) y temperatura (125º

C) para obtener un jarabe de glucosa. La fermentación será en un reactor se añade el jarabe de glucosa y

se adiciona la levadura (Saccharomyces cerevisiae). Una vez fermentado se tamiza para eliminar sólidos

para posteriormente ser destilado en una torre de destilación. El último paso es pasar el destilado por una

serie de filtros de arena o resinas para obtener un alcohol 95%.

PRODUCCIÓN DE BIOETANOL A PARTIR DE CÁSCARAS DE NARANJA:

Mateiales:

800g de cáscara de naranja 400ml de H2SO4 al 5% Micro filtros

NaOH 0,1N pHmetro Matraz bola

CaOH 0.1g de levadura Equipo de destilación

PARTE 1: ELIMINACIÓN DE LA LIGNINA

Se muele la cascara de naranja para reducir su tamaño de partícula a aproximadamente 2 mm.

Se realiza la eliminación de lignina, sumergiendo las muestras en una solución de NaOH 0,1N

durante 20 min, posteriormente se adiciona CaOH y se deja en reposo durante un día.

Se separa la cáscara de naranja de la solución.

PARTE 2: HIDRÓLISIS

Se adiciona 50ml de H2SO4 al 5% por cada 100g de cáscara de naranja (se contaban con 800g de

cáscara de naranja por lo cual se adicionan 400ml de H2SO4).

Se deja en reposo durante 1 día y posteriormente se separa el jarabe obtenido de la cáscara de

naranja.

PARTE 3: FERMENTACIÓN

Se ajusta el pH del jarabe a 4.5 – 5 con NaOH 5N.

Despues de ajustar el pH se agregaron 0.1g de levadura activa seca de comercial (Saccharomyces

cerevisiae) por cada 100ml de jarabe.

Se cubre el vaso de precipitado y se deja fermentar el jarabe por una semana.

PARTE 4: DESTILACIÓN SIMPLE

El proceso se llevó a cabo calentando hasta aproximadamente 90ºC la solución contenida en un

matraz bola conectado a un condensador, de esta manera se obtiene bioetanol.

RESULTADOS:

De los 800g de cáscara de naranja con los que se contaban inicialmente, se obtuvieron 400 ml de jarabe,

posteriormente a la destilación se obtuvieron 120ml de etanol y otros componentes. El cual tuvo un 30%

de rendimiento

S-ar putea să vă placă și

- Biocombustible A Base de Cáscara de PlátanoDocument5 paginiBiocombustible A Base de Cáscara de Plátanocarlos Alborta Caballero85% (13)

- Elaboración de Biocombustible A Base de Cascara de Platano 1 1 1Document5 paginiElaboración de Biocombustible A Base de Cascara de Platano 1 1 1Adrian AlonsoÎncă nu există evaluări

- Proyecto Elaboracion de Etanol A Base de Cascara de PlatanoDocument5 paginiProyecto Elaboracion de Etanol A Base de Cascara de PlatanoLilidel Maive Min Ho29% (7)

- Trabajo Remolacha ListoDocument29 paginiTrabajo Remolacha ListoZulma RicoÎncă nu există evaluări

- Alcohol de PlatanoDocument2 paginiAlcohol de PlatanoRocio Paredes80% (10)

- Purificador de Agua PDFDocument9 paginiPurificador de Agua PDFWladimir Herrera50% (4)

- Obtención de Etanol A Partir de Cáscaras de NaranjaDocument51 paginiObtención de Etanol A Partir de Cáscaras de NaranjaGilberth Rosero75% (12)

- Práctica 09 (Oxidación Del Hierro)Document4 paginiPráctica 09 (Oxidación Del Hierro)victorÎncă nu există evaluări

- Implementacion de Un Modelo de Costos ABC en Empresa VitivinicolaDocument12 paginiImplementacion de Un Modelo de Costos ABC en Empresa VitivinicolaEd Alejandro NegritoÎncă nu există evaluări

- Buenas Noches DR y Compañeros Mi Aporte Al ForoDocument2 paginiBuenas Noches DR y Compañeros Mi Aporte Al ForoYanet Requejo Villegs100% (2)

- Biocombustible InformeDocument9 paginiBiocombustible Informemiguel100% (2)

- Producción de Alcohol (Etanol) A Base de Plátano, Utilizado Como Biocombustible en Estufa Casera.Document42 paginiProducción de Alcohol (Etanol) A Base de Plátano, Utilizado Como Biocombustible en Estufa Casera.zujapi67% (6)

- Bioetanol A Partir de Cascaras de PlátanoDocument2 paginiBioetanol A Partir de Cascaras de PlátanoalvaroCT100% (1)

- Combustible A Base de Platano Pablo Chamay 2)Document10 paginiCombustible A Base de Platano Pablo Chamay 2)Pablo ChamayÎncă nu există evaluări

- Proyecto de Curso. Etanol de NaranjaDocument16 paginiProyecto de Curso. Etanol de Naranjajavier gagoÎncă nu există evaluări

- Proyecto Etanol P37Document20 paginiProyecto Etanol P37ProfeTorres79% (19)

- Etanol A Partir de Cascara de PlátanoDocument26 paginiEtanol A Partir de Cascara de Plátanoanyelo100% (1)

- Elaboracion de Un Bioplastico Casero A Partir Del Almidón de MaízDocument40 paginiElaboracion de Un Bioplastico Casero A Partir Del Almidón de Maíznilsaura100% (3)

- Triptico DestilacionDocument2 paginiTriptico DestilacionRoy CanorioÎncă nu există evaluări

- PROYECTO Alcohol A Partir de Jugo de NaranjaDocument8 paginiPROYECTO Alcohol A Partir de Jugo de NaranjaAndy CondeÎncă nu există evaluări

- Extracción de Alcohol A Partir de La ChichaDocument6 paginiExtracción de Alcohol A Partir de La ChichawilhianÎncă nu există evaluări

- XXVI FERIA ESCOLAR NACIONAL DE CIENCIA Y TECNOLOGIA EUREKA 2016. para Imprimir PDFDocument19 paginiXXVI FERIA ESCOLAR NACIONAL DE CIENCIA Y TECNOLOGIA EUREKA 2016. para Imprimir PDFRoy Alexander Bustamante GonzalesÎncă nu există evaluări

- Alcohol Etílico A Base de NaranjaDocument14 paginiAlcohol Etílico A Base de NaranjaJOSU� EMMANUEL HAM HERN�NDEZ100% (1)

- INFORME DE FENCYT (2) (Recuperado Automáticamente)Document24 paginiINFORME DE FENCYT (2) (Recuperado Automáticamente)Mari Sol100% (1)

- Jabon LiquidoDocument14 paginiJabon LiquidoolayaquijaiteÎncă nu există evaluări

- Evidencias Históricas de La Fermentación Aplicada A La AlimentaciónDocument6 paginiEvidencias Históricas de La Fermentación Aplicada A La Alimentaciónhalo1sÎncă nu există evaluări

- Obtencion de Biogobtencion de Biogas A Partir de Cascaras de NaranjasDocument22 paginiObtencion de Biogobtencion de Biogas A Partir de Cascaras de NaranjasjheremiÎncă nu există evaluări

- Obtención Del Alcohol Etílico A Partir de La NaranjaDocument7 paginiObtención Del Alcohol Etílico A Partir de La NaranjaWilsonC.Castillo0% (1)

- Proyecto Área de Alternativa de Solución TecnológicaDocument20 paginiProyecto Área de Alternativa de Solución TecnológicaCharles Lazaro100% (1)

- ¿Cuál Es La Carga Del Ion H3O X? Aplica Los Números de Oxidación de Sus ÁtomosDocument3 pagini¿Cuál Es La Carga Del Ion H3O X? Aplica Los Números de Oxidación de Sus Átomosgladiadorjz 120100% (1)

- Bioplastico A Base de Cascara de Platano 1Document10 paginiBioplastico A Base de Cascara de Platano 1Judith Piña Diaz0% (1)

- Proyecto Purificador de Agua CaserooDocument20 paginiProyecto Purificador de Agua CaserooDanielNeyraMartell0% (1)

- Aceite de EucaliptoDocument4 paginiAceite de EucaliptoYajaira PaucarÎncă nu există evaluări

- Quimica IncaDocument22 paginiQuimica IncaRafaelPericheÎncă nu există evaluări

- ALCANOSDocument8 paginiALCANOSricardo contrerasÎncă nu există evaluări

- Los Lípidos para Cuarto de SecundariaDocument9 paginiLos Lípidos para Cuarto de SecundariaJuany ArandaÎncă nu există evaluări

- Biocombustible PlatanoDocument4 paginiBiocombustible Platanoduvan daza100% (1)

- Obtencion de Etanol Por Fermentacion A Partir de Sacarosa Informe 1Document6 paginiObtencion de Etanol Por Fermentacion A Partir de Sacarosa Informe 1Gabriel LVÎncă nu există evaluări

- ExperimentoDocument7 paginiExperimentoPEDRO PEREZÎncă nu există evaluări

- Trabajo Práctico de Laboratorio DestilaciónDocument3 paginiTrabajo Práctico de Laboratorio DestilaciónSofía A. SánchezÎncă nu există evaluări

- Qui MicaDocument13 paginiQui MicaPatricia Pazos SoplapucoÎncă nu există evaluări

- Bateria de LimonesDocument13 paginiBateria de LimonesGianAlvaradoGalvezÎncă nu există evaluări

- Alcohol A Base de NaranjaDocument1 paginăAlcohol A Base de NaranjaVIVIAN JULIETH FONSECA PEÑAÎncă nu există evaluări

- Proyecto PilasDocument25 paginiProyecto PilasLuis Enrique Bautista BalderasÎncă nu există evaluări

- Experimento EtilenoDocument2 paginiExperimento EtilenoKaori Yanagita100% (1)

- Informe de Laboratorio-AlcoholesDocument15 paginiInforme de Laboratorio-AlcoholesJ Hans Alberca CarrascoÎncă nu există evaluări

- Informe Del Proyecto de Elaboracion de JabonDocument18 paginiInforme Del Proyecto de Elaboracion de JabonSalomón67% (3)

- FICHA - SEMANA 21 - INDAGANDO Conductividad ElectricaDocument6 paginiFICHA - SEMANA 21 - INDAGANDO Conductividad ElectricaFlor CalderónÎncă nu există evaluări

- Primero La Moral.Document7 paginiPrimero La Moral.Jenny HuertasÎncă nu există evaluări

- Obtencion Del Alcohol Etilico A Partir de La NaranjaDocument5 paginiObtencion Del Alcohol Etilico A Partir de La Naranjavaleria lisbeth80% (5)

- Cómo Elaborar Un Lavavajillas Casero y EcológicoDocument4 paginiCómo Elaborar Un Lavavajillas Casero y EcológicoAngi TrinidadÎncă nu există evaluări

- Bio Obtencion-De-Alcohol-A-Partir-De-La-NaranjaDocument12 paginiBio Obtencion-De-Alcohol-A-Partir-De-La-NaranjaSara CristinaÎncă nu există evaluări

- Proceso de Fabricación de Moldes de Plásticos Biodegradables para La Industria Alimentaria, Utilizando Herramientas de Diseño y Manufactura Asistida Por ComputadoraDocument12 paginiProceso de Fabricación de Moldes de Plásticos Biodegradables para La Industria Alimentaria, Utilizando Herramientas de Diseño y Manufactura Asistida Por ComputadoraPrimus 2018Încă nu există evaluări

- Obtencion de Etanol A Partir de La Cascara de Platano OkDocument72 paginiObtencion de Etanol A Partir de La Cascara de Platano OkLuis Enrique Barrientos Azamar62% (13)

- Experimento PrecipitacionDocument2 paginiExperimento PrecipitacionSarahi Bascope100% (2)

- Proyecto de Ciencia PlatanoDocument19 paginiProyecto de Ciencia PlatanoLuis Alberto Quiroz RamosÎncă nu există evaluări

- Práctica Propiedades CarbonoDocument4 paginiPráctica Propiedades Carbonosamuelalberto100% (1)

- Tesis Filtro CaseroDocument17 paginiTesis Filtro Caseroori100% (2)

- Extraccion ADN de FresaDocument4 paginiExtraccion ADN de FresaIsrael ÁlvarezÎncă nu există evaluări

- Estudio de La Obtencion de Bio EtanolDocument6 paginiEstudio de La Obtencion de Bio EtanolGabriel RochaÎncă nu există evaluări

- Licor de PlatanoDocument19 paginiLicor de PlatanoRobertPerezÎncă nu există evaluări

- Obtención de Alcohol A Partir de La Fermentación de Frutas - NFDocument5 paginiObtención de Alcohol A Partir de La Fermentación de Frutas - NFHayller MorenoÎncă nu există evaluări

- Problemas Electricidad 3º ESODocument1 paginăProblemas Electricidad 3º ESOAnonymous tZQT8lyk8Încă nu există evaluări

- Terminos de Referencia Conciliaciones Bancarias.Document2 paginiTerminos de Referencia Conciliaciones Bancarias.jose angel castillo riosÎncă nu există evaluări

- Vazquez - Abramovich - Experiencias de ESyS en La ArgentinaDocument13 paginiVazquez - Abramovich - Experiencias de ESyS en La ArgentinamahuitaÎncă nu există evaluări

- Formato de Informe Puntos de Control Poligonal Abierta - y Puntos de RellenoDocument9 paginiFormato de Informe Puntos de Control Poligonal Abierta - y Puntos de RellenoJoisy Sarco CondoriÎncă nu există evaluări

- Convenio Oficinas Despachos ValenciaDocument15 paginiConvenio Oficinas Despachos ValenciaEdisón DesigÎncă nu există evaluări

- Exposición Apurimac Parte 1Document113 paginiExposición Apurimac Parte 1jhonny oroscoÎncă nu există evaluări

- TP2 Al 91,67 EstadísticaDocument10 paginiTP2 Al 91,67 EstadísticaBruno Giardina100% (1)

- Santiago Cabrera InformeDocument5 paginiSantiago Cabrera InformeCesar Portocarrero ValdiglesiasÎncă nu există evaluări

- GG-CC-PG-026 Montaje de Carpas, Estructuras y ModulosDocument8 paginiGG-CC-PG-026 Montaje de Carpas, Estructuras y ModulosLeafar Lopez HuaynateÎncă nu există evaluări

- La Educación PosmodernaDocument2 paginiLa Educación PosmodernaPaul Castellano DiazÎncă nu există evaluări

- T 686Document102 paginiT 686Angel Torres MateoÎncă nu există evaluări

- Muestraporconveniencia 120524155448 Phpapp01Document18 paginiMuestraporconveniencia 120524155448 Phpapp01JesusAntonioÎncă nu există evaluări

- Qué Es La Alimentación SaludableDocument2 paginiQué Es La Alimentación Saludablehebly_7Încă nu există evaluări

- Tesis GuatemalaDocument189 paginiTesis GuatemalaLUZ BETZABE QUISPE PEÑAÎncă nu există evaluări

- Taller 2 S7Document4 paginiTaller 2 S7Mar LoÎncă nu există evaluări

- Resumen Aprendizaje y Nuevas Perspectivas Didacticas en El AulaDocument5 paginiResumen Aprendizaje y Nuevas Perspectivas Didacticas en El Aula26LarissaÎncă nu există evaluări

- Tarea 1 Geometria Plana y Del Espacio SeDocument3 paginiTarea 1 Geometria Plana y Del Espacio Semaria andreÎncă nu există evaluări

- El Carbonato de LitioDocument5 paginiEl Carbonato de LitioCamila Constanza Contador SagredoÎncă nu există evaluări

- BD2-2020 - LABORATORIO 2 - Identity, Case, Insert, TruncateDocument8 paginiBD2-2020 - LABORATORIO 2 - Identity, Case, Insert, TruncateIzaamar NavarroÎncă nu există evaluări

- ArticuloDocument15 paginiArticuloLuis Wilber Humpiri Velasquez100% (1)

- Corona DolorosaDocument9 paginiCorona DolorosaNelson Rodolfo SandovalÎncă nu există evaluări

- Masajes y DesarrolloDocument131 paginiMasajes y DesarrolloVertina FonsecaÎncă nu există evaluări

- Simulacro Confidencial - Datum - Versión FinalDocument14 paginiSimulacro Confidencial - Datum - Versión FinalEl ManoleteÎncă nu există evaluări

- Empresa TercerPArcialDocument16 paginiEmpresa TercerPArcialXxpumapewxXÎncă nu există evaluări

- Adolescentes RebeldesDocument2 paginiAdolescentes RebeldesAndres BurneoÎncă nu există evaluări

- Sistema Locomotor Niños PrimariaDocument2 paginiSistema Locomotor Niños PrimariaMaríaÎncă nu există evaluări

- QuimicaanaliticaDocument13 paginiQuimicaanaliticaMoto MotoÎncă nu există evaluări

- Tesis: Conciencia Ambiental en Estudiantes Del Nivel Secundaria de La Selva Central de JunínDocument22 paginiTesis: Conciencia Ambiental en Estudiantes Del Nivel Secundaria de La Selva Central de JunínAlexis SVÎncă nu există evaluări