Documente Academic

Documente Profesional

Documente Cultură

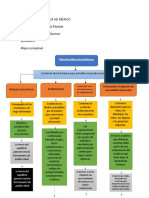

Calidad Total Deming

Încărcat de

Marcos Rolando Hr0 evaluări0% au considerat acest document util (0 voturi)

42 vizualizări7 paginiWilliam Edwards Deming fue un estadístico estadounidense que desarrolló el concepto de control estadístico de procesos y calidad total. Enseñó estas técnicas en Japón después de la Segunda Guerra Mundial, lo que ayudó al renacimiento económico del país. Sus ideas sobre la reducción de variabilidad y mejora continua tuvieron gran influencia en la industria japonesa y fueron clave para el éxito de empresas como Toyota.

Descriere originală:

Titlu original

Calidad total Deming.docx

Drepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentWilliam Edwards Deming fue un estadístico estadounidense que desarrolló el concepto de control estadístico de procesos y calidad total. Enseñó estas técnicas en Japón después de la Segunda Guerra Mundial, lo que ayudó al renacimiento económico del país. Sus ideas sobre la reducción de variabilidad y mejora continua tuvieron gran influencia en la industria japonesa y fueron clave para el éxito de empresas como Toyota.

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

42 vizualizări7 paginiCalidad Total Deming

Încărcat de

Marcos Rolando HrWilliam Edwards Deming fue un estadístico estadounidense que desarrolló el concepto de control estadístico de procesos y calidad total. Enseñó estas técnicas en Japón después de la Segunda Guerra Mundial, lo que ayudó al renacimiento económico del país. Sus ideas sobre la reducción de variabilidad y mejora continua tuvieron gran influencia en la industria japonesa y fueron clave para el éxito de empresas como Toyota.

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 7

William Edwards Deming (14 de octubre de 1900-20 de diciembre de 1993)

William Edwards Deming fue un estadístico

estadounidense, profesor universitario, autor de

textos, consultor y difusor del concepto

de calidad total. Su nombre está asociado al

desarrollo y crecimiento de Japón después de

la segunda guerra mundial. Su obra principal

es Out of the Crisis (1986).

Las ideas de Deming se recogen en los Catorce

Puntos y Siete Enfermedades mortales de la

Gerencia, en los cuales afirma que todo proceso

es variable y cuanto menor sea la variabilidad

del mismo, mayor será la calidad del producto

resultante. En cada proceso pueden generarse

dos tipos de variaciones o desviaciones con

relación al objetivo marcado inicialmente:

variaciones comunes y variaciones especiales.

Solo efectuando esta distinción es posible

alcanzar la calidad. Las variaciones comunes están permanentemente presentes en

cualquier proceso como consecuencia de su diseño y de sus condiciones de

funcionamiento, generando un patrón homogéneo de variabilidad que puede predecirse

y, por tanto, controlarse. Las variaciones asignables o especiales tienen, por su parte, un

carácter esporádico y puntual provocando anomalías y defectos en la fabricación

perfectamente definidos, en cuanto se conoce la causa que origina ese tipo de defecto y

por tanto se puede eliminar el mismo corrigiendo la causa que lo genera. El objetivo

principal del control estadístico de procesos es detectar las causas asignables de

variabilidad de manera que la única fuente de variabilidad del proceso sea debido a causas

comunes o no asignables, es decir, puramente aleatorias.

Nació en Sioux City, Iowa, y su familia se mudó a Powell, Wyoming cuando tuvo siete

años. Deming se fue de Powell con 17 años hacia Laramie, a la Universidad de Wyoming,

donde terminó la carrera en 1921 con un B.Sc. en ingeniería eléctrica, en 1925 obtuvo la

maestría en Física y Matemática por la Universidad de Colorado y en 1928 obtuvo

el doctorado por la Universidad de Yale en Física donde fue profesor.

Posteriormente trabajó para el Departamento de Agricultura en Washington D. C. y

como consejero estadístico para la Oficina de Censo de los Estados Unidos, durante este

periodo Deming descubrió el trabajo sobre control estadístico de los procesos creado

por Walter A. Shewhart que trabajaba en los Laboratorios Telefónicos Bell (Bell Labs)

de la telefónica AT&T, que fueron la base de sus ideas, ideas que pasaron desapercibidas

en Estados Unidos.

En EE. UU. se le encomendó la tarea de mejorar la calidad de las fábricas de armamento

durante la segunda guerra mundial. En aquellos momentos la mano de obra de la que se

disponía era exclusivamente mujeres, pues los hombres se habían alistado, la mayoría de

las cuales nunca había trabajado. Deming consiguió que el armamento y material bélico

fuera de la mejor calidad posible en aquella época, muy por encima de la de los alemanes.

En Japón estaban prestando mucha atención a las técnicas de Shewhart, cosa que no se

hacía en Estados Unidos y como la parte de los esfuerzos de reconstrucción de Japón

buscaron a un experto para enseñar el control estadístico. En 1950 la Unión Japonesa de

Científicos e Ingenieros (JUSE) invitó a Deming a Tokio a impartir charlas sobre control

estadístico de procesos (un hombre que conocía Japón). Entre junio y agosto de 1950

Deming forma a cientos de ingenieros, directivos y estudiantes en el control estadístico

de los procesos (SPC) y los conceptos de calidad. Sus conferencias fueron copiadas,

editadas e impresas en japonés, se vendieron miles de copias. Los japoneses pretendieron

pagarle los derechos de autor, sin embargo Deming rechazó la oferta proponiéndoles

emplear el dinero en crear un premio para las empresas que demostraran un

comportamiento ejemplar en la mejora de calidad. Las compañías japonesas añadieron

fondos y hoy el Premio Deming se considera como el número uno entre los premios de

calidad. Por dicha causa los japoneses llaman a Deming "El padre de la tercera revolución

industrial". Dicho renombre es justo ya que les demostró que cuando la calidad se

persigue sin descanso, se optimizan los recursos, se bajan los costos y se conquista el

mercado yendo en contra de las teorías económicas clásicas según las cuales las políticas

económicas adoptadas por Japón eran un error.

Deming recibió muchos otros premios, incluyendo la Medalla Shewhart de la Sociedad

Americana para el Control de Calidad en 1956, y el premio Samuel S. Wilks de la

Asociación Americana de Estadística en 1983. La sección Metropolitana de la Asociación

Americana de Estadística estableció en 1980 el premio anual Deming para la mejora de

la calidad y la productividad.

W. Edwards Deming fue elegido en 1983 miembro de la Academia Nacional de

Ingeniería, y recibió doctorados honoris causa en Derecho y en Ciencias por la

Universidad de Wyoming, Rivier College, Universidad Estatal de Ohio, Universidad de

Maryland, el Clarkson College de Tecnología y la Universidad George Washington.

La mayor contribución de Deming a los procesos de calidad en Japón es el control

estadístico de proceso, que es un lenguaje matemático con el cual los administradores y

operadores pueden entender "lo que las máquinas dicen". Las variaciones del proceso

afectan el cumplimiento de la calidad prometida. Con la aplicación de este proceso

observaron que los resultados fueron alentadores, indicando que efectivamente la

productividad progresa al reducir la variación, donde Deming lo llama "Ciclo Shewhart"4

A partir de estos resultados, la siguiente reacción en cadena quedó grabada en Japón como

un estilo de vida y llegó a estar en todas las pizarras de todas las reuniones con los

directivos japoneses desde 1950 en adelante:

La mejora de la calidad llevaba a una reducción de los costes debido a que hay menos

reprocesos, errores y retrasos; se usa mejor el tiempo-máquina y los materiales. Esto lleva

a una mejora de la productividad a través de la conquista del mercado con una mejor

calidad y un precio menor lo que permite mantener el negocio y la creación de más

trabajo.

Una vez adoptada esta reacción en cadena, todos los directivos de Japón tenían un

objetivo común: la calidad. Al no existir presión para conseguir dividendos, la búsqueda

de la calidad se convirtió en un estrecho enlace entre la dirección y los operarios.

Deming presentó el ciclo PDCA, planear, hacer, verificar, actuar en los años 50 en Japón,

aunque señaló que el creador de este concepto fue W. A. Shewhart, quien lo hizo público

en 1939, por lo que también se le denomina “Ciclo de Shewhart” o “Ciclo de Deming”

indistintamente.5 En Japón el ciclo PDCA ha sido utilizado desde su inicio como una

metodología de mejora continua y se aplica a todo tipo de situaciones. Posteriormente,

los estadounidenses, ante el empuje de la industria japonesa, recuperan estos conceptos

que les habían pasado desapercibidos en la figura del propio Deming y su más aventajado

condiscípulo, Malcolm Baldrige.

14 PRINCIPIOS DE LA CALIDAD TOTAL

1.- Constancia en el propósito de mejorar productos y servicios:

"El Dr. Deming sugiere una nueva y radical definición de la función de una empresa:

Más que hacer dinero, es mantenerse en el negocio y brindar empleo por medio de

la innovación, la investigación, la mejora constante y el mantenimiento".

Este primer principio es válido y seguirá siendo válido de por vida, pues la mejora en

productos y servicios nunca acabará. Hoy día la I&D debía convertirse en I&D&I,

investigar, desarrollar e innovar permanentemente.

2.- Adoptar la nueva filosofía:

"Hoy día se tolera demasiado la mano de obra deficiente y el servicio antipático.

Necesitamos una nueva religión en la cual los errores y el negativismo sean

inaceptables".

Para lograr la constancia en el propósito de mejorar continuamente, debe aceptarse como

una filosofía propia, y adoptarla a todas las labores de la empresa. Uno de los principios

de ISO 9000 los establece: "La mejora continua del desempeño global de

la organización debería ser un objetivo permanente de ésta". Lamentablemente

muchas empresas pasan de una a otra filosofía, buscan afanosamente afuera, teniendo a

lo interior de la empresa mucho que descubrir.

3.- No depender más de la inspección masiva:

"Las empresas típicamente inspeccionan un producto cuando éste sale de la línea

de producción o en etapas importantes del camino, y los productos defectuosos se

desechan o se re elaboran. Una y otra práctica son innecesariamente costosas. En

realidad, la empresa le está pagando a los trabajadores para que hagan defectos y luego

los corrijan. La calidad NO proviene de la inspección sino de la mejora del proceso".

La inspección nunca se elimina, se hace innecesaria, lo cual se logra por el crecimiento

de su personal, por el control de sus procesos. Si una empresa tiene problemas de calidad,

no solo debería inspeccionar al 100%, sino no hasta el 400% para asegurarse de que no

lleguen productos defectuosos al mercado. El mismo Deming nos lo recomendaba.

4.- Acabar con la práctica de adjudicar contratos de compra basándose

exclusivamente en el precio:

"Los departamentos de compra suelen funcionar siguiendo la orden de buscar al

proveedor de menor precio. Esto frecuentemente conduce a provisiones de mala calidad.

En lugar de ello, los compradores deben buscar la mejor calidad en una relación de largo

plazo con un solo proveedor para determinado artículo".

Una materia prima que se adquiere de un proveedor nuevo, por más que se encuentre en

la lista de proveedores aprobados, famosa hoy día, causará grandes pérdidas hasta que el

proceso es ajustado y el resto de insumos se acoplan a la nueva materia prima. Si es difícil

obtener la misma calidad en dos lotes diferentes de un mismo proveedor, con mucho más

razón en dos proveedores distintos.

Algunas empresas se soportaron en este principio para desarrollar el concepto de

"Proveedor Único", creyendo que ahora iban a tener un solo proveedor para todos sus

productos. Lo que promovió el Dr. Deming fue una "fuente única para cada producto".

5.- Mejorar continuamente y por siempre los sistemas de producción y servicio

"La mejora no es un esfuerzo de una sola vez. La administración está obligada a buscar

constantemente maneras de reducir el desperdicio y mejorar la calidad".

Además de la mejora continua de los productos deben mejorarse los sistemas, pues

difícilmente alcanzaremos nuevas metas con los mismos métodos. El estudio de la

capacidad de procesos, el ir estrechando los niveles de tolerancias hasta llegar al 6 sigma

(3.4 defectos por millón), hace que las empresas puedan realmente destacarse en este

mercado globalizado. Este aspecto es reforzado concretamente en la cláusula 8.5.1 de ISO

9001, establece: "La organización debe mejorar continuamente

la eficacia del sistema de gestión de la calidad mediante el uso de la política de la

calidad, objetivos de la calidad, resultados de

las auditorías, análisis de datos, acciones correctivas y preventivas y la revisión por

la dirección".

Muy pocas empresas utilizan o comprenden el concepto del Cpk (Indice de capacidad de

proceso) y su relación con la variabilidad del proceso mismo medido por medio de la

varianza.

6.- Instituir la capacitación en el trabajo:

" Con mucha frecuencia, a los trabajadores les enseñan su trabajo otros trabajadores

que nunca recibieron una buena capacitación. Están obligados a seguir instrucciones

ininteligibles. No pueden cumplir bien su trabajo porque nadie les dice cómo hacerlo"

Capacitar permanente a trabajadores y supervisores en su propios procesos, de manera

que ese aprendizaje ayude a mejorarlos tanto incremental como radicalmente. Primero

tener conocimiento de lo que se hace, más allá de seguir el procedimiento, el mecánico

que sepa de mecánica, el soldador de soldadura, etc. ISO 9000 lo confirma en 6.2 cuando

establece que "el personal que realice trabajos que afecten la calidad del producto debe

ser competente con base en la educación, formación, habilidades y experiencia

apropiadas".

"La organización debe:

a) determinar la competencia necesaria para el personal que realiza trabajos que afectan

la calidad del producto;

b) proporcionar formación o tomar otras acciones para satisfacer dichas necesidades;

c) evaluar la eficacia de las acciones tomadas;

d) asegurarse de que su personal es consciente de la pertinencia e importancia de sus

actividades y cómo contribuyen al logro de los objetivos de la calidad.

Hoy día la capacitación va de degeneración en degeneración. Cada persona que se entrena

se degenera el conocimiento.

7.- Instituir el liderazgo:

"La tarea del supervisor no es decirle a la gente qué hacer, ni es castigarla, sino dirigirla.

Dirigir consiste en ayudarle al personal a hacer un mejor trabajo y en aprender por

métodos objetivos quién necesita ayuda individual".

Es mucho lo que se ha escrito sobre el tema, y hay coincidencia en la necesidad del

involucramiento del líder para que las cosas cambien, por eso no es necesario profundizar.

En un análisis de relación causa efecto que hicimos en un grupo de trabajo con respecto

a los 8 principios de ISO 9000:2000, concluimos que el disparador de todo el esfuerzo es

el liderazgo. Desarrollar líderes a todos los niveles es obligación del líder superior, quitar

el temor de que si son mejores entonces termina botándolo a él.

"Los líderes establecen la unidad de propósito y la orientación de la organización. Ellos

deberían crear y mantener un ambiente interno, en el cual el personal pueda llegar a

involucrarse totalmente en el logro de los objetivos de la organización".

8.- Desterrar el temor:

"Muchos empleados temen hacer preguntas o asumir una posición, aún cuando no

comprendan cuál es su trabajo, ni qué está saliendo bien o mal. Seguirán haciendo las

cosas mal o sencillamente no las harán. Las pérdidas económicas a causa del temor son

terribles. Para garantizar mejor calidad y más productividad es necesario que la gente

se sienta segura"

Se ha dicho que no hay temor al cambio sino a la incertidumbre de lo que pasará con el

cambio. Además de explicar en que consiste el cambio, son pocos los gerentes que

dan muestra de haber desterrado el temor de su estilo gerencial, presionando sobre metas

inalcanzables, culpando a subordinados de la falta de capacidad de los procesos que son

de responsabilidad gerencial. Nos decía Ishikawa que el 85% de los problemas son

responsabilidad de la Gerencia, pocos entienden lo que esto significa. Desterrar el temor

a equivocarse. Como lamentamos en las capacitaciones al interno de la empresa, como en

presencia del superior, nadie se atreve a hablar, preguntar o menos cuestionar, eso si causa

pena. Apenas este sale del salón las preguntas y cuestionamientos afloran por miles.

9.- Derribar las barreras que hay entre áreas de staff

"Muchas veces los departamentos o las unidades de la empresa compiten entre sí o tienen

metas que chocan. No laboran como equipo para resolver o prever los problemas, y peor

todavía, las metas de un departamento pueden causarle problemas a otro."

Aunque Hammer y Champy lo utilizaron como caballo de batalla en su

famosa reingeniería, ésta se concentró en los despidos de personal, perdiéndose la gran

oportunidad para derribar barreras entre departamentos que se olvidan que la batalla no

es interna sino contra una competencia que no da tregua y unos clientes que no están

dispuestos a exigir menos que lo mejor. Existe un gran desgaste entre departamentos que

hace difícil llegar a soluciones correctas. Hoy día el enfoque basado en procesos y el

enfoque de sistemas tímidamente proponen identificar los procesos y gestionar sus

interacciones, pero se debe tener cuidado de mencionar que el problema es de

"organigrama", es de poder, guste o no.

10.- Eliminar los lemas, las exhortaciones y las metas de producción para

la fuerza laboral:

"Estas cosas nunca le ayudaron a nadie a desempeñar bien su trabajo. Es mejor dejar

que los trabajadores formulen sus propios lemas".

Anuncios en periódicos, carteles por toda la empresa, murales con las huellas del

personal, contribuyen al ambiente de calidad, pero no mejoran la calidad. Si el dinero que

se gasta en esas campañas se invirtiera en hacer estudios profundos de los procesos, en

conocer las necesidades reales de los clientes, otra sería la situación. Algunas empresas

certificadas bajo ISO 9000, abusan de la palabra ISO, como si esto fuera lo realmente

importante, olvidándose del mejoramiento continuo de la calidad y el servicio. ¿Porqué

cuando se habla de los logros alcanzados en las últimas tendencias gerenciales, muy poco

se dice de la calidad y de la competitividad de las empresas?.

11.- Eliminas las cuotas numéricas:

"Las cuotas solamente tienen en cuenta los números, no la calidad ni los métodos.

Generalmente son una garantía de ineficiencia y alto costo. La persona, por conservar

el empleo, cumple la cuota a cualquier costo, sin tener en cuenta el perjuicio para su

empresa"

Si se aceptara como una máxima de todo proceso la variabilidad implícita en todos ellos

y si todo el esfuerzo se concentrará en reducirla, las metas se alcanzarían solas. Que se

gana con estar revisando la meta de la semana o del mes con sus altibajos, si éstos varían

debido a causas normales. Se alcanzan las metas y nadie analiza porqué; no se alcanzan

y tampoco se analiza, se amonesta, en el siguiente mes se alcanzan para luego caer de

nuevo. Una nueva meta sin un nuevo método no cambia el proceso. Los premios y

castigos no mejoran procesos.

12.- Derribar las barreras que impiden el sentimiento de orgullo que produce un

trabajo bien hecho.

"La gente desea hacer un buen trabajo y le mortifica no poder hacerlo. Con mucha

frecuencia, los supervisores mal orientados, los equipos defectuosos y los materiales

imperfectos obstaculizan un buen desempeño. Es preciso remover esas barreras".

Ningún empleado que ingresa nuevo a una empresa entra desmotivado, pero en muy

poco tiempo nos encargamos de desmotivarlo. Las personas no cometen errores a

propósito, actúan dentro de lo que el sistema les permite, la falla está en el sistema, no en

las personas. Fallas en la selección, en la inducción, en el entrenamiento, en el reconocer

los logros, en estudiar las causas de falla, en la ausencia de procesos de mejora continua.

Algunas personas con la sana intención de democratizar las empresas quieren involucrar

a los empleados en la definición de la Misión y Visión de la empresa, pero no están

dispuestos a escuchar sugerencias en la mejora de sus propios procesos. La participación

es la forma de hacer valioso a una persona.

13.- Establecer un vigoroso programa de educación y entrenamiento:

"Tanto la administración como la fuerza laboral tendrán que instruirse en los nuevos

métodos, entre ellos el trabajo en equipo y las técnicas estadísticas".

Este principio es complemento del número 6 sobre la capacitación. Este es más referido

a lo que se conoce como "Formación y Desarrollo de Competencias", lo cual depende de

la visión de la empresa, de los objetivos para alcanzarla, de las nuevas formas de poder

competir, de los nuevos procesos a desarrollar, de los nuevos comportamientos del

personal a todos los niveles, en síntesis del cambio cultural que la empresa requiere.

14.- Tomar medidas para lograr la transformación

"Para llevar a cabo la misión de la calidad, se necesitará un grupo especial de la

alta administración con un plan de acción. Los trabajadores no pueden hacerlo solos, y

los administradores tampoco. La empresa debe contar con una masa crítica de personas

que entiendan los Catorce puntos".

La transformación no llega sola, la alta dirección debe tomar la decisión de querer hacerlo

y aplicar el principio de instituir el liderazgo. Para lograr la transformación debe ser algo

más que llamar al consultor, nombrar al "representante de la gerencia", significa

comprometerse y ser ejemplo, capacitándose de primero, cumpliendo su tarea. Aquellas

empresas que hoy día nos dejan satisfacción en nuestra labor como consultores, son

aquellas en donde el Gerente General fue el pilar del cambio, establecía buenos

lineamientos, motivada a su gente, se comprometía. El mejor consultor no sustituye un

mal gerente.

S-ar putea să vă placă și

- Deming BiografíaDocument4 paginiDeming BiografíamonokoeÎncă nu există evaluări

- William Edwards DemingDocument7 paginiWilliam Edwards DemingCarlos FloresÎncă nu există evaluări

- William Edwards DemingDocument67 paginiWilliam Edwards Demingluis chaconÎncă nu există evaluări

- William Edwards DemingDocument5 paginiWilliam Edwards DemingIudm ComitánÎncă nu există evaluări

- William Edward DemingDocument23 paginiWilliam Edward DemingJhon Reyes100% (1)

- William Edwards Deming PDFDocument5 paginiWilliam Edwards Deming PDFElizabetPeñaMarocho50% (2)

- Unidad - 10 ENFOQUE AMERICANO Y ENFOQUE JAPONÉSDocument34 paginiUnidad - 10 ENFOQUE AMERICANO Y ENFOQUE JAPONÉSDiego Carranza VizcarraÎncă nu există evaluări

- Bibliografía de William Edward DemingDocument4 paginiBibliografía de William Edward DemingIvan Santos100% (1)

- William Edwards Deming y Joseph JuranDocument5 paginiWilliam Edwards Deming y Joseph JuranDaniela SanchoÎncă nu există evaluări

- Filosofia de La Calidad - Mario CortezDocument8 paginiFilosofia de La Calidad - Mario CortezMario CortezÎncă nu există evaluări

- Deming Crosby JuranDocument39 paginiDeming Crosby JuranFernandoÎncă nu există evaluări

- William Edwards DemingDocument5 paginiWilliam Edwards DemingGen Wilmut100% (1)

- Pre Cursores de La CalidadDocument16 paginiPre Cursores de La Calidaddaudeth20Încă nu există evaluări

- Edward DenimDocument13 paginiEdward DenimIntelligent ExtremeÎncă nu există evaluări

- William Edwards DemingDocument7 paginiWilliam Edwards DemingJezzi TKm100% (1)

- Edward DemingDocument42 paginiEdward Demingjavier larico100% (1)

- Reporte de Lectura 1Document6 paginiReporte de Lectura 1Maria Magdalena Sanchez GomezÎncă nu există evaluări

- Historia de La Calidad TotalDocument10 paginiHistoria de La Calidad TotalJavier lemusÎncă nu există evaluări

- CalidadDocument41 paginiCalidadMariaÎncă nu există evaluări

- Lectura Precursores de La CalidadDocument7 paginiLectura Precursores de La Calidadjulianmina2Încă nu există evaluări

- Deming 100304235509 Phpapp02Document28 paginiDeming 100304235509 Phpapp02Noe Israel Lisjuan ArroyoÎncă nu există evaluări

- Wiliams Edwards Deming YeniferDocument11 paginiWiliams Edwards Deming Yenifercesar quinteroÎncă nu există evaluări

- Filosofía de DemingDocument6 paginiFilosofía de DemingJoshua CrederÎncă nu există evaluări

- Armandotaveras Tarea #1 Gestion de CalidadDocument12 paginiArmandotaveras Tarea #1 Gestion de CalidadarmandoÎncă nu există evaluări

- Salazar Aparicio - MaestrosDocument10 paginiSalazar Aparicio - MaestrosMaria Laura SalazarÎncă nu există evaluări

- William Edwards Deming - InvestigacionDocument13 paginiWilliam Edwards Deming - Investigaciongabriela floresÎncă nu există evaluări

- Wiliams Edwards DemingDocument22 paginiWiliams Edwards DemingFaustinoÎncă nu există evaluări

- Teoricos de CalidadDocument6 paginiTeoricos de CalidadHector Muratalla Sanchez100% (1)

- Deming - Por Rocio CarvajalDocument1 paginăDeming - Por Rocio Carvajaldavid pedrazaÎncă nu există evaluări

- Evolución Histórica de La CalidadDocument7 paginiEvolución Histórica de La CalidadKhriz Steph BetancoureÎncă nu există evaluări

- Aportes A La CalidadDocument10 paginiAportes A La CalidadVeronica CamargoÎncă nu există evaluări

- Ciclo de DemingDocument8 paginiCiclo de DemingEduardo Rodriguez TrejoÎncă nu există evaluări

- Informe Sobre Williams E Deming Produccion IndustrialDocument11 paginiInforme Sobre Williams E Deming Produccion IndustrialmariapereiradÎncă nu există evaluări

- Presentación de Deming PowerPointDocument24 paginiPresentación de Deming PowerPointLucas Mat�as Cid Aguayo100% (1)

- Conceptos de Gestion de Calidad TotalDocument12 paginiConceptos de Gestion de Calidad TotalOmar Lobo GuillenÎncă nu există evaluări

- Demming MiercolesDocument10 paginiDemming MiercolesSiloé gÎncă nu există evaluări

- Investigación y Aportes de Los Gurús de La CalidadDocument12 paginiInvestigación y Aportes de Los Gurús de La Calidadalex87167% (3)

- Modelo DemingDocument12 paginiModelo DemingMery FRÎncă nu există evaluări

- 5 Representantes Del Concepto CalidadDocument17 pagini5 Representantes Del Concepto CalidadGabriela Sanchez PerezÎncă nu există evaluări

- William Edwards Deming TextoDocument5 paginiWilliam Edwards Deming TextoPaola Andrea LopezÎncă nu există evaluări

- Ciclo de DemingDocument5 paginiCiclo de DemingWilliams Leandro VásquezÎncă nu există evaluări

- CntrolDocument22 paginiCntrolGeraldine DayanaÎncă nu există evaluări

- Quién Fue William Edwards DemingDocument4 paginiQuién Fue William Edwards DemingLUIS DANIELÎncă nu există evaluări

- Principales Pensadores de La CalidadDocument6 paginiPrincipales Pensadores de La CalidadMizter VicoÎncă nu există evaluări

- Aportaciones de Los Exponentes de La CalidadDocument4 paginiAportaciones de Los Exponentes de La CalidadSamuel ChaconÎncă nu există evaluări

- Biografia de DemingDocument9 paginiBiografia de DemingDaniela Palami AntunezÎncă nu există evaluări

- William Edwards DemingDocument5 paginiWilliam Edwards DemingJosselyn GonzalezÎncă nu există evaluări

- William Edwards DemingDocument6 paginiWilliam Edwards Demingscream_2009100% (2)

- William Edwards DemingDocument34 paginiWilliam Edwards DemingJuan Manuel ForeroÎncă nu există evaluări

- Capitulo 5 La Calidad Total en La Empresa Escaneado JulioDocument13 paginiCapitulo 5 La Calidad Total en La Empresa Escaneado JulioFercho RoseroÎncă nu există evaluări

- Calidad TotalDocument11 paginiCalidad TotalFlor ValdizònÎncă nu există evaluări

- William Edwards Deming - La Calidad Como Filosofía de GestiónDocument7 paginiWilliam Edwards Deming - La Calidad Como Filosofía de GestiónwinsevenÎncă nu există evaluări

- Autores de La Gestión de La Calidad2Document83 paginiAutores de La Gestión de La Calidad2pengyouleeÎncă nu există evaluări

- 01 Gestion de La Calidad HistoriaDocument28 pagini01 Gestion de La Calidad HistoriaKATERIN GIULIANA RODRIGUEZ AMADORÎncă nu există evaluări

- Biografias de Autores en Control de CalidadDocument17 paginiBiografias de Autores en Control de CalidadDaniel SuarezÎncă nu există evaluări

- Precursores de La Ingenieria IndustrialDocument27 paginiPrecursores de La Ingenieria IndustrialJoel MartinezÎncă nu există evaluări

- Maestros de La CalidadDocument10 paginiMaestros de La CalidadAntonio Hernández100% (1)

- Guíaburros: Certificados de Calidad: Todo lo que debes saber sobre los Certificado de CalidadDe la EverandGuíaburros: Certificados de Calidad: Todo lo que debes saber sobre los Certificado de CalidadEvaluare: 4 din 5 stele4/5 (1)

- Resumen de Let's fix it! de Richard J. SchonbergerDe la EverandResumen de Let's fix it! de Richard J. SchonbergerÎncă nu există evaluări

- Sistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosDe la EverandSistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosEvaluare: 4 din 5 stele4/5 (16)

- Clasificación de Frutas y HortalizasDocument19 paginiClasificación de Frutas y HortalizasMarcos Rolando HrÎncă nu există evaluări

- Topitop Logistica de DistribucionDocument7 paginiTopitop Logistica de DistribucionMarcos Rolando Hr50% (2)

- Localizacion de PlantaDocument45 paginiLocalizacion de PlantaMarcos Rolando Hr100% (2)

- Metodo KendalDocument3 paginiMetodo KendalMarcos Rolando HrÎncă nu există evaluări

- Decreto Legislativo #713Document13 paginiDecreto Legislativo #713Marcos Rolando HrÎncă nu există evaluări

- D.L. 1304Document3 paginiD.L. 1304Marcos Rolando HrÎncă nu există evaluări

- Cambios Bioquimicos en El Procesamiento de Aceites y Grasas PDFDocument102 paginiCambios Bioquimicos en El Procesamiento de Aceites y Grasas PDFMarcos Rolando HrÎncă nu există evaluări

- Tesis UnalmDocument130 paginiTesis UnalmMarcos Rolando HrÎncă nu există evaluări

- NMX F 473 Scfi 2012Document8 paginiNMX F 473 Scfi 2012Marcos Rolando HrÎncă nu există evaluări

- Cuba Estudio Ferreteria y Herramientas - 4004Document37 paginiCuba Estudio Ferreteria y Herramientas - 4004crisnavartaÎncă nu există evaluări

- Bloque 10 Impuesto de Sociedades de Módulo 4 A Módulo 7Document11 paginiBloque 10 Impuesto de Sociedades de Módulo 4 A Módulo 7Natalia Alvarez Salcedo100% (5)

- Mapa Mental Sem 3 FinalDocument1 paginăMapa Mental Sem 3 FinalAndrea Rojas CamargoÎncă nu există evaluări

- Microcurriculo CONTAB PRESUP PUBLICODocument6 paginiMicrocurriculo CONTAB PRESUP PUBLICORichard LopezÎncă nu există evaluări

- Tendencias Gerenciales ContemporaneasDocument5 paginiTendencias Gerenciales ContemporaneasMelany Dayana CaicedoÎncă nu există evaluări

- Acuerdo de ConfidencialidadDocument3 paginiAcuerdo de ConfidencialidadviiviianatangariifeÎncă nu există evaluări

- Examenes de MacroeconomiaDocument81 paginiExamenes de MacroeconomialilianaÎncă nu există evaluări

- Final TALLER JUDICIAL UBADocument18 paginiFinal TALLER JUDICIAL UBAVirginia RomeroÎncă nu există evaluări

- P-CL-01 Procedimiento de Logistica y Seguridad V.18 PDFDocument19 paginiP-CL-01 Procedimiento de Logistica y Seguridad V.18 PDFJuan BorjaÎncă nu există evaluări

- Inducciones y Entrenamiento HSEDocument5 paginiInducciones y Entrenamiento HSEIván R. Cruz FloresÎncă nu există evaluări

- Finiti 150 Sport 2021 - Ssenda - Azulconnegro 01 11 2021Document2 paginiFiniti 150 Sport 2021 - Ssenda - Azulconnegro 01 11 2021GiancarlosÎncă nu există evaluări

- Juliana Valenzuela MolinaDocument3 paginiJuliana Valenzuela MolinaFabiana Valenzuela MolinaÎncă nu există evaluări

- Compartir Internet de ILIMITADO Por Cable USB y BluetoothDocument7 paginiCompartir Internet de ILIMITADO Por Cable USB y BluetoothSISECO CORDOBAÎncă nu există evaluări

- Artículo - Lodi-FéDocument4 paginiArtículo - Lodi-FémirovetaÎncă nu există evaluări

- Frijol DiquísDocument10 paginiFrijol DiquísCentro para el Desarrollo IndígenaÎncă nu există evaluări

- Upel 2Document13 paginiUpel 2AngeloÎncă nu există evaluări

- Ensayo de Compresión A Ladrillos de Barro CocidoDocument8 paginiEnsayo de Compresión A Ladrillos de Barro CocidoCristina Maria Gutierrez SosaÎncă nu există evaluări

- Memoria Señalizacion SEDE SACHACADocument17 paginiMemoria Señalizacion SEDE SACHACAleslieÎncă nu există evaluări

- Análisis de La Competencia - Documento de EstudianteDocument6 paginiAnálisis de La Competencia - Documento de EstudianteJose ManuelÎncă nu există evaluări

- Evaluacion Final Regimen Fiscal 1er IntentoDocument7 paginiEvaluacion Final Regimen Fiscal 1er IntentoYanahir Castro BustosÎncă nu există evaluări

- LibroGNTfinal Captulo PDFDocument47 paginiLibroGNTfinal Captulo PDFAlejandro JijónÎncă nu există evaluări

- Uso Del Propensity Score Jubc PDFDocument40 paginiUso Del Propensity Score Jubc PDFXIOMARAramosÎncă nu există evaluări

- Informe Final 02 de Pds LabDocument11 paginiInforme Final 02 de Pds LabDiego FloresÎncă nu există evaluări

- Actividad 7Document5 paginiActividad 7Monica Katerine GARCIA CASTILLOÎncă nu există evaluări

- Costos Unitarios CementerioDocument9 paginiCostos Unitarios CementerioEtefano Javier Arutaype SuniÎncă nu există evaluări

- Prescripción Adquisitiva de Dominio en Vía Notarial - Titulo Supletorio - Rectificacion de Area PDFDocument26 paginiPrescripción Adquisitiva de Dominio en Vía Notarial - Titulo Supletorio - Rectificacion de Area PDFANGEL HUGO GALVAN CRISPINÎncă nu există evaluări

- Alarcon Guzman Actividad 2Document2 paginiAlarcon Guzman Actividad 2Nolo EstevesÎncă nu există evaluări

- DC-027 Plan de Manejo Ambiental OperativoDocument11 paginiDC-027 Plan de Manejo Ambiental Operativocy.jimenezhÎncă nu există evaluări

- SupplyDocument2 paginiSupplyGian VelaÎncă nu există evaluări