Documente Academic

Documente Profesional

Documente Cultură

Desarrollo de formulaciones de pintura en laboratorios

Încărcat de

David A Rodiguez MTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Desarrollo de formulaciones de pintura en laboratorios

Încărcat de

David A Rodiguez MDrepturi de autor:

Formate disponibile

Cualquier material de recubrimiento a desarrollar debe cumplir requisitos específicos, es decir,

debe cumplir con las demandas del cliente (propiedades del recubrimiento, sustrato, aplicación),

el medio ambiente, etc. El químico experto en pintura tiene que adaptarse a todas estas

demandas diferentes, elegir las materias primas apropiadas de la gran cantidad disponible y,

finalmente, desarrollar una formulación de pintura. Esto se realiza principalmente en laboratorios

de pintura.

Un objetivo de este libro de texto es preparar a los estudiantes para trabajar en la industria. Por lo

tanto, es vital comprender los flujos de trabajo que ocurren en un laboratorio de pintura industrial

[1]. La figura I-3.1 intenta mostrar estos flujos de trabajo en forma simplificada. Todo el desarrollo

de la pintura comienza con la declaración del problema. Luego se diseña la formulación de la

pintura y se prepara una muestra en

el laboratorio. La muestra se aplica al sustrato en cuestión y el recubrimiento se seca o cura. Este

recubrimiento debe ser probado.

Los resultados de la prueba deben compararse con las especificaciones del problema. Por lo

general, no son perfectos. Entonces, en la práctica, la formulación de la pintura tiene que ser

optimizada. Por lo tanto, el ciclo que se muestra en la Figura I-3.1 debe repetirse muchas veces.

Los pasos de optimización se hacen más pequeños de ciclo a ciclo. La "entrada" en este ciclo de

desarrollo de la pintura es la declaración del problema, mientras que la "salida" es la formulación

de pintura optimizada [1]

Una receta de cálculo contiene toda la información sobre los componentes de la pintura; esta

formulado

para producir 100 partes en peso. La receta de cálculo generalmente enumera las materias primas

en el siguiente orden: aglutinantes, pigmentos y cargas, aditivos, solventes. Se formula una receta

de producción para cada cantidad, junto con información adicional sobre el proceso de

producción. La receta de producción enumera las materias primas en el orden en que se agregan.

Es una práctica industrial común proporcionar información adicional sobre las propiedades de la

pintura o el revestimiento, los métodos de prueba y las variaciones permitidas.

Cuando se formula la pintura, se tienen en cuenta algunos parámetros físicos fundamentales que

influyen en gran medida en las propiedades tecnológicas de un recubrimiento:

• Relación pigmento / aglutinante y concentración de volumen de pigmento

• Tamaño de partícula y empaque de pigmentos o cargas.

Por supuesto, los tipos de aglutinantes y pigmentos o cargas (composición química) también son

muy importantes. Finalmente, las interacciones fisicoquímicas de los aglutinantes con las

superficies de pigmentos y cargas (es decir, la calidad del recubrimiento "compuesto") son

importantes.

1.- Relación de aglutinante a partículas sólidas.

1.1.- Relación pigmento / aglutinante y concentración de volumen de pigmento

Solo queda el contenido no volátil (sólidos) de una pintura después de que el

recubrimiento se haya solidificado. Los parámetros de formulación importantes,

como la relación pigmento / aglutinante (P / B), la concentración de volumen de

pigmento (PVC 1) y la relación de aglutinantes, siempre se refieren al contenido no

volátil (sólidos).

La relación pigmento / aglutinante es la relación en peso de la suma de los

pigmentos y cargas al aglutinante (sólidos): P / B.

La concentración de volumen de pigmento (PVC) es la relación entre el volumen

de pigmento y el volumen total del recubrimiento sólido [% en volumen]. El

volumen de pigmento es la suma de los volúmenes de pigmento y relleno.

𝑉𝑃 + 𝑉𝐹

𝑃𝑉𝐶 = 𝑋 100

𝑉𝑃 + 𝑉𝐹 + 𝑉𝐵

VP: Volumen de los pigmentos.

VF: Volumen de los rellenos (extensores).

VB: Volúmenes de la película seca de todos los aglutinantes (suma de agentes

formadores de película, resinas, plastificantes y resinas adicionales).

Los volúmenes (V) se calculan como el cociente de masa (m) y densidad (ρ):

𝑚

𝑉 =

𝜌

Las densidades de pigmentos y los rellenos se enumeran en las hojas de datos de

los fabricantes. Las densidades medias de películas secas de varios aglutinantes

se muestran en la Tabla I-3.1 [2]. Estas densidades medias de películas secas son

lo suficientemente precisas como para permitir un cálculo aproximado del PVC.

Cabe señalar que la mayoría de las resinas de pintura comerciales (aglutinantes)

se suministran ya disueltas en solventes; por lo tanto, las densidades enumeradas

en las hojas de datos de resina se refieren principalmente a la solución de resina y

no a la densidad de la película seca o curada. Por ejemplo, los acabados brillantes

tienen PVC de 10 a 20%. Los recubrimientos mate de pinturas de látex tienen PVC

de 40 a 85%. Los barnices transparentes pueden tener PVC por debajo del 10%.

Tabla I-3.1: densidades medias de películas aglutinantes secas

Figura I-3.2: Propiedades de los recubrimientos curados oxidativamente en función

de la relación pigmento / aglutinante.

Concentración crítica de volumen de pigmento

La concentración crítica de volumen de pigmento (CPVC 1) es el PVC en el que la

concentración de aglutinante es apenas suficiente para humedecer

completamente los pigmentos y cargas. Además, los espacios entre las partículas

están llenos de aglutinante. Los pigmentos y rellenos están muy juntos.

Por encima del CPVC, la porosidad del recubrimiento. Aumenta rápidamente La

posición del CPVC depende en gran medida del tamaño de partícula, la

distribución del tamaño de partícula y la forma del pigmento y las partículas de

relleno. Las pinturas de látex tienen un CPVC de aproximadamente el 60%.

El siguiente ejemplo ilustra la influencia de la relación de PVC o pigmento /

aglutinante en las propiedades de un revestimiento. Considere una pintura de

curado oxidativo (resina alquídica de aceite largo) con óxido de hierro rojo: sulfato

de bario (relleno) = 1: 1. Las relaciones pigmento / aglutinante son P / B = 1: 1 y 1:

4. Los PVC se calculan en 21% y 51%. Las propiedades de estos dos

recubrimientos se resumen en la Figura I-3.2. A medida que aumenta la relación

pigmento / aglutinante, la flexibilidad y, especialmente, el brillo disminuyen

drásticamente, mientras que la dureza apenas se ve afectada.

* para simplificar, en este primer ejemplo, los solventes y aditivos no se presentan

individualmente porque esto no es necesario para los siguientes cálculos.

Ejemplos de ligantes: "Vialkyd AN 950" (SP) y "Cymel 300"

(HMMM = hexametoximetilmelamina).

Tabla I-3.2: formulación simplificada para un esmalte de secado al horno.

El siguiente cálculo muestra cómo se usa la relación pigmento / aglutinante y el

PVC en la práctica (más cálculos como este se presentarán más adelante en el

libro). En la Tabla I-3.2 se enumera una formulación simplificada para un esmalte

de secado al horno. Este tipo de formulación de pintura con una suma de 100

partes en peso también se denomina receta de cálculo. Por lo general, todos los

números en las formulaciones de pintura se especifican con un decimal. No es

habitual enumerar las partes por peso.

(Sólidos) en las formulaciones iníciales, por lo que deben calcularse.

Cálculo de la relación pigmento / aglutinante

(Suma) de pigmentos (+ rellenos): 35,6

Suma de ligantes (sólidos): 30.6 + 5.0 = 35.6

→ Relación pigmento / aglutinante P / B = 35.6: 35.6 = 1: 1

Cálculo del PVC (densidad del dióxido de titanio rutilo 4,1 g / cm3; ver Tabla I-3.1

para las densidades de las películas aglutinantes secas)

Definición de Términos:

El aglutinante es la materia no volátil de un material de recubrimiento sin

pigmentos y cargas pero incluidos plastificantes, secadores y otros aditivos no

volátiles. El aglutinante une las partículas de pigmento entre sí y al sustrato.

Para simplificar las cosas, los secadores y otros aditivos no volátiles pueden

descuidarse en los cálculos de los valores de recubrimiento característicos de los

recubrimientos (Capítulo 3.1), sin riesgo de error grave.

Colorante es el término genérico para todas las sustancias con color; pueden

subdividirse aún más como se muestra en la Figura I-1.5.

Los pigmentos son partículas que son prácticamente insolubles en la

composición de pintura o revestimiento. Los pigmentos se usan decorativamente

como colorantes o funcionalmente como anticorrosión o pigmentos magnéticos.

Los pigmentos inorgánicos sintéticos (Figura I-1.5) se pueden subdividir en

pigmentos blancos, negros, coloreados y brillantes. Los pigmentos de brillo

anisométrico son, por ejemplo, efecto metálico y pigmentos perlados.

Los rellenos (extensores) son materiales en polvo (partículas) que son

prácticamente insolubles en la composición de pintura o revestimiento. Se utilizan

principalmente para extender el volumen (bajar el precio), para conferir o mejorar

las propiedades técnicas (por ejemplo, resistencia a la abrasión o al astillado) y / o

para influir en las propiedades ópticas.

Cabe mencionar que los rellenos tienen solo propiedades menores de color; en

algunos casos (por ejemplo, pinturas de látex, ver Capítulo III-2), se usan como

pigmentos blancos para aumentar el poder de ocultación (ver Figura I-1.5). En su

mayoría, los rellenos son sustancias inorgánicas.

El solvente es un líquido que consiste principalmente en varios componentes y

disuelve aglutinantes sin reacción química. Los solventes deben ser volátiles

cuando se produce la solidificación de la pintura (formación de película). Si el

aglutinante no se disuelve sino que se dispersa, la fase líquida (a menudo agua)

se denomina medio de dispersión (véase el Capítulo 1, Parte III).

Los aditivos son sustancias añadidas en pequeñas proporciones a las

composiciones de revestimiento para modificar o mejorar las propiedades de la

pintura líquida (por ejemplo, reología) o del revestimiento sólido (por ejemplo,

brillo).

Las siguientes abreviaturas útiles para describir los aglutinantes de recubrimientos

se utilizarán en este libro (cuadro I-1.2).

Tabla I-1.2: Abreviaturas para algunos Aglutinantes

Secantes para Pinturas

July 24, 2012

Aditvos

¿Qué son los secantes? ¿Qué condiciones debe tener un buen secante? ¿Qué tipo de

secantes existen?

Los secantes son productos químicos que abrevian considerablemente la duración del secado

de los aceites secantes en las pinturas, barnices y tintas. El secado de los aceites se verifica

por absorción de oxígeno.

La acción de las sustancias secantes se fundamenta en la transmisión de oxígeno, por lo cual

se les da también el nombre de catalizadores. Por esta razón merecen consideración ante

todo las combinaciones de aquellos metales que pueden formar mayor numero de grados de

oxidación.

Los secantes pueden clasificarse en cuanto a su efecto secante en el siguiente orden: Co, Mn,

Pb, Fe, Cu, Ca, Zr, Al, Zn, serie de la cual corresponde al cobalto la reacción más enérgica y

al zinc la más débil.

Un buen secante debe satisfacer las siguientes condiciones:

Poseer una fuerza secante suficiente

1. No espesar o cuajar los colores metálicos

2. No formar sedimento alguno

Los secantes derivados de los ácidos naturales se enturbían con frecuencia al cabo de algún

tiempo en reposo, por lo cual es preciso dejarlos sedimentar en recipientes abiertos con el fin

de clarificarles. A diferencia de los secantes hechos a base de ácidos orgánicos sintéticos no

presentan estas características.

Los secantes son adicionados a los recubrimientos (barnices, pinturas, tintas) para dar el

cambio físico de líquido a estado sólido en un tiempo razonable. Este cambio es realizado por

un mecanismo de reticulación oxidativo, el cual es acelerado por la presencia de un ión

metálico presente en los secantes.

Existen dos categorías de secantes: activos o primarios y los secantes auxiliares, los cuales

son empleados conjuntamente con los secantes activos para dar las características finales al

recubrimiento.

Secantes primarios: Cobalto, Manganeso, Plomo

Secantes auxiliares:Calcio, Zirconio, Zinc, Fierro y Cobre

Los secantes son conocidos también como jabones metálicos o carboxilatos de metal.

Funcionamiento y uso de los diferentes secantes metálicos

COBALTO: Los secantes de Cobalto son sin duda los más importantes usados en pinturas y

recubrimientos. El Cobalto es primeramente un catalizador de oxidación y por tanto actúa

como un secante de superficie. Empleado sin combinarse con otros secantes, puede tener

tendencia a causar superficies rugosas, por tal motivo, para obtener un secado uniforme es

empleado conjuntamente con otros secantes tales como manganeso, zinc, calcio, plomo y

combinaciones de los mismos.

El Cobalto no decolora pinturas blancas. Se conoce también que el color azul violeta del

cobalto contrarresta el amarillo de los aceites y resinas, realzando la blancura de las pinturas,

por lo cual, es usado siempre como secante en recubrimientos blancos.

Los secantes de cobalto son muy útiles en tintas de impresión, donde el rápido apilamiento de

impresos hace necesario un secado sumamente eficaz y rápido.

Los secantes de cobalto, debido a su gran actividad, deben de preferencia ser adicionados al

final de proceso de fabricación.

MANGANESO: Los secantes de manganeso tienen una actividad intermedia, son al mismo

tiempo oxidantes y promotores de polimerización, es decir, tienen las dos propiedades de

secado. Cuando se emplean únicamente secantes de manganeso, se obtienen películas que

son duras y muy brillantes. Empleado conjuntamente con secantes de plomo, se producen

películas duras, durables y fuertes. La combinación de secantes de manganeso y plomo se

emplea en esmaltes, pinturas para exteriores, acabados interiores y esteriores.

Los secantes de manganeso son útiles en revestimientos incoloros tales como pinturas contra

humos, debido al hecho de que los sulfuros generados en atmósferas industriales son de

colores claros en comparación con los sulfuros obscuros de cobalto y plomo que mancharían

la pintura.

Una desventaja del uso de secantes de manganeso es su relativo color obscuro, lo cual tiene

una tendencia de teñir o decolorar acabados blancos o brillantes.

CALCIO: Los secantes de calcio tienen una débil acción secante por si mismos, pero son

muy empleados en combinación con secantes activos por tal motivo se conoce como secante

auxiliar.

En vehículos que muestran pobre tolerancia al plomo, es posible reemplazar una parte del

plomo, manteniendo la eficiencia del secado (el calcio forma un complejo con el plomo y

reduce notablemente o evita la formación de sales insolubles de plomo)

En algunos tipos de estas pinturas, la adición de calcio a la combinación Cobalto–

Manganeso-Plomo puede reducir el tiempo total del secado de tres días a 16 horas. Los

secantes de calcio también son empleados como despersante y agente humectante, debido a

esa propiedad, conviene ser agregados al sistema durante la molienda.

ZINC: Los secantes de zinc pertenecen al grupo de secantes auxiliares, al catalizar la

actividad de secantes primarios, su función es permitir la difusión de oxígeno, es decir dan

apertura a la película, retardando el secado superficial y de este modo permitir un secado

completo, evitando el arrugamiento de la superficie, especialmente en películas conteniendo

cobalto y en esmaltes de hormeo.

Al igual que el calcio en zinc es un poderoso agente dispersante y humectante. Cuando es

incorporado en el inicio de la formulación reduce considerablemente el tiempo de molienda.

ZIRCONIO: Los secantes de zirconio han sido utilizados de un tiempo a la fecha en países

donde el uso de secantes de plomo es restingido. Es un secante empleado generalmente en

combinación con secantes de cobalto, manganeso y calcio. La cantidad necesaria de zirconio

para obtener el mismo efecto que el plomo es 2 a 10 veces menor que el contenido de plomo

normalmente utilizado. El secante de zirconio hace posible reducir la cantidad de cobalto

empleado normalmente sin afectar las propiedades de secado.

A diferencia del plomo, el zirconio en un pobre agente dispersante y humectante, por ello se

recomienda emplearse en combinación con calcio o zinc.

S-ar putea să vă placă și

- La Pintura IndustrialDocument26 paginiLa Pintura IndustrialGisella MejiaÎncă nu există evaluări

- Proceso de ProducciónDocument7 paginiProceso de ProducciónCinthya OrtegaÎncă nu există evaluări

- Pinturas Barnices y Afines 2020Document235 paginiPinturas Barnices y Afines 2020javierÎncă nu există evaluări

- Guía para Fabricar Pinturas en PropioDocument7 paginiGuía para Fabricar Pinturas en PropioQuimicosgenericosgaffaro GaffaroÎncă nu există evaluări

- Hi Solids Polyurathane HPDocument3 paginiHi Solids Polyurathane HPJosé Luis Guerra JácomeÎncă nu există evaluări

- Materia Prima (Pinturas)Document2 paginiMateria Prima (Pinturas)Sleyder Milla MillaÎncă nu există evaluări

- Elaboración de PinturaDocument26 paginiElaboración de PinturaRaul Antonio Hernandez DelgadoÎncă nu există evaluări

- Aditivos para PinturaDocument25 paginiAditivos para PinturacarlosÎncă nu există evaluări

- Producción Pintura VinílicaDocument11 paginiProducción Pintura VinílicaPtar SlpÎncă nu există evaluări

- Determinacion de Niveles BactericidasDocument95 paginiDeterminacion de Niveles BactericidasOmar Tovar JinesÎncă nu există evaluări

- Producción de PINTURASDocument3 paginiProducción de PINTURASDulce Velazquez CansecoÎncă nu există evaluări

- Proceso de Fabricaci N de PinturasDocument16 paginiProceso de Fabricaci N de PinturasGabriel ManriquezÎncă nu există evaluări

- Los Agentes Quelantes Como Sustitutos Del STPP en Las Formulaciones de Los DetergentesDocument34 paginiLos Agentes Quelantes Como Sustitutos Del STPP en Las Formulaciones de Los Detergentesclaritoalfonso1100% (3)

- Pinturas BactericidasDocument5 paginiPinturas BactericidasPaola HernandezÎncă nu există evaluări

- Catalogo Evonik CoatingDocument40 paginiCatalogo Evonik CoatingArmando Van BuurenÎncă nu există evaluări

- Polímeros en EdificaciónDocument58 paginiPolímeros en EdificaciónFran Baccellieri100% (4)

- Pintura Tipo ViniloDocument1 paginăPintura Tipo Vinilolevymiguel3012726Încă nu există evaluări

- Natrosol 250 HHBRDocument2 paginiNatrosol 250 HHBRLusvin Samayoa100% (1)

- Formulacion Procesamiento y Factibilidad de Una Pintura Acrilica Base Agua para Aplicacion Automotriz PDFDocument132 paginiFormulacion Procesamiento y Factibilidad de Una Pintura Acrilica Base Agua para Aplicacion Automotriz PDFkratosipnÎncă nu există evaluări

- Pasta ProfesionalDocument2 paginiPasta ProfesionalBrimer MorenoÎncă nu există evaluări

- Formulas 620 - 775Document10 paginiFormulas 620 - 775Jorge GonzalezÎncă nu există evaluări

- ES Presentation Aditivos BYKpdfDocument46 paginiES Presentation Aditivos BYKpdfEduardo Leija100% (2)

- Lubricante Penetrante Ab-80 PDFDocument1 paginăLubricante Penetrante Ab-80 PDFDaniela Victoria Rivera PardoÎncă nu există evaluări

- Historia de los adhesivosDocument21 paginiHistoria de los adhesivosSimon ReciclanteÎncă nu există evaluări

- Sistemas Preservantes en La Industria de PinturasDocument28 paginiSistemas Preservantes en La Industria de PinturasNozferatux100% (2)

- PINTURASDocument14 paginiPINTURASJean Carlos Gonzalez Moran100% (1)

- Composición de Las PinturasDocument2 paginiComposición de Las PinturasMiguel ÁngelÎncă nu există evaluări

- Formulacion de Sistemas EpoxiDocument10 paginiFormulacion de Sistemas Epoxieduard_rojas100% (1)

- Resinas AlquidicasDocument55 paginiResinas AlquidicasBrian Serrano Hernandez100% (1)

- LIBRO RESINAS Final (PINTURAS) PDFDocument201 paginiLIBRO RESINAS Final (PINTURAS) PDFLa TostadoraSandwich Ibague100% (3)

- Resinas EpoxicasDocument29 paginiResinas EpoxicasDaniel Villavicencio Ramos100% (1)

- Adhesivos Teoria2Document19 paginiAdhesivos Teoria2jefferson mikeÎncă nu există evaluări

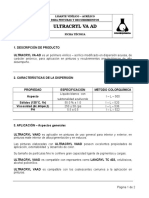

- FT Ultracryl Va AdDocument2 paginiFT Ultracryl Va AdLuz Aleida Enciso Garcia100% (1)

- Taller de Fabricacion de PinturasDocument13 paginiTaller de Fabricacion de PinturasMichael Juan Inga Bruno100% (2)

- BERMOCOLLDocument1 paginăBERMOCOLLJuan Enrique Matute100% (1)

- Masillas PDFDocument68 paginiMasillas PDFMartin Matera100% (1)

- Fabrica PinturasDocument64 paginiFabrica PinturasAngel Omar DiazÎncă nu există evaluări

- Espesantes para PinturasDocument19 paginiEspesantes para PinturasMilthon Torres Canas100% (1)

- 14 - Solvente Desengrasante Industrial EcologicoDocument5 pagini14 - Solvente Desengrasante Industrial EcologicoPaul Jhefry Huaman GuiaÎncă nu există evaluări

- Manual de Materias Primas para PinturasDocument26 paginiManual de Materias Primas para PinturasGuatavo Alarcón BritoÎncă nu există evaluări

- PinturasDocument34 paginiPinturasjonathan smithÎncă nu există evaluări

- La Aplicacion de Los Adhesivos de Policloropreno en Base AcuosaDocument152 paginiLa Aplicacion de Los Adhesivos de Policloropreno en Base AcuosaBerenice SerranoÎncă nu există evaluări

- Qué son los solventes y sus usosDocument46 paginiQué son los solventes y sus usosJose VeneciaÎncă nu există evaluări

- Varsol desodorizado multiuso limpiador solventeDocument2 paginiVarsol desodorizado multiuso limpiador solventeCarolina Tovar LondoñoÎncă nu există evaluări

- Las Emulsiones de Silicona Marca XIAMETERDocument15 paginiLas Emulsiones de Silicona Marca XIAMETERHERNANÎncă nu există evaluări

- Impermeabilzante Natural A BaseDocument3 paginiImpermeabilzante Natural A BasegabrielaÎncă nu există evaluări

- Gomina o Gel FijadorDocument1 paginăGomina o Gel Fijadorlevymiguel3012726Încă nu există evaluări

- Multiusos OcitecDocument3 paginiMultiusos OcitecCESAR ANTONIO GONZALEZ LINARES100% (1)

- Formulas CaseraDocument3 paginiFormulas CaseramoparlatinoÎncă nu există evaluări

- Industria de Elaboración de PinturasDocument107 paginiIndustria de Elaboración de PinturasFerri Brayham MamaniÎncă nu există evaluări

- Desengrasante RecetaDocument2 paginiDesengrasante RecetaFernando100% (1)

- AlternativoDocument2 paginiAlternativokizen_5100% (1)

- Ing - Economica - Obtencion de Un Desengrasante A Partir Del Aceite Limoneno Extraido de Las Cascara de Los CitricosDocument45 paginiIng - Economica - Obtencion de Un Desengrasante A Partir Del Aceite Limoneno Extraido de Las Cascara de Los CitricosDiego Molina100% (3)

- Proces - de - Elaboracion de DetergentesDocument6 paginiProces - de - Elaboracion de DetergentesAsimoUwUÎncă nu există evaluări

- Formulación de Lubricantes: Aceites Base Minerales y SintéticosDocument44 paginiFormulación de Lubricantes: Aceites Base Minerales y SintéticosSteven Francisco Cordova CardenasÎncă nu există evaluări

- Informe de Elaboracion de ThinerDocument7 paginiInforme de Elaboracion de Thinerrikocar_17Încă nu există evaluări

- Coloración de plásticos: Conceptos básicos de concentradosDocument21 paginiColoración de plásticos: Conceptos básicos de concentradosespinosa_walter0% (1)

- CuestionarioDocument14 paginiCuestionarioana franciscoÎncă nu există evaluări

- Pintura ElectrostaticaDocument97 paginiPintura Electrostaticapueblapue100% (4)

- Coloración de PlásticosDocument18 paginiColoración de PlásticosBlanca Ines CruzÎncă nu există evaluări

- Servicio comunitario: Guía para elaborar el informe finalDocument19 paginiServicio comunitario: Guía para elaborar el informe finalDavid A Rodiguez MÎncă nu există evaluări

- Control de Consumos de Materias Primas Solidas Por BathDocument1 paginăControl de Consumos de Materias Primas Solidas Por BathDavid A Rodiguez MÎncă nu există evaluări

- Servicio ComunitarioDocument21 paginiServicio ComunitarioDavid A Rodiguez MÎncă nu există evaluări

- Informe Titulacion FotometricaDocument12 paginiInforme Titulacion FotometricaDavid A Rodiguez MÎncă nu există evaluări

- Tintas de ImpresiónDocument8 paginiTintas de ImpresiónDavid A Rodiguez MÎncă nu există evaluări

- DIÁCONODocument20 paginiDIÁCONODavid A Rodiguez M100% (2)

- Guia P 4 REFRACTOMETRIADocument2 paginiGuia P 4 REFRACTOMETRIADavid A Rodiguez MÎncă nu există evaluări

- Informe Titulacion FotometricaDocument12 paginiInforme Titulacion FotometricaDavid A Rodiguez MÎncă nu există evaluări

- Aditivos para PinturasDocument13 paginiAditivos para PinturasDavid A Rodiguez MÎncă nu există evaluări

- CoalescentesDocument5 paginiCoalescentesDavid A Rodiguez MÎncă nu există evaluări

- SurfactantesDocument14 paginiSurfactantesDavid A Rodiguez MÎncă nu există evaluări

- Practica 1 Curva de Calibracion Lab AnalisisDocument3 paginiPractica 1 Curva de Calibracion Lab AnalisisDavid A Rodiguez MÎncă nu există evaluări

- Espesante acrílico general ARAKRIL K 29Document1 paginăEspesante acrílico general ARAKRIL K 29David A Rodiguez MÎncă nu există evaluări

- Tecnico en ProcesosDocument80 paginiTecnico en ProcesosDavid A Rodiguez MÎncă nu există evaluări

- Informe Química - Irradiación en Los AlimentosDocument19 paginiInforme Química - Irradiación en Los AlimentosEddy Joel MachacaÎncă nu există evaluări

- TFG Alvaro Peña Nuñez PDFDocument73 paginiTFG Alvaro Peña Nuñez PDFGustavÎncă nu există evaluări

- Formulario CerámicaDocument11 paginiFormulario CerámicaJoDavZepeda0% (1)

- Minería SubmarinaDocument7 paginiMinería SubmarinaOswaldo ChaviraÎncă nu există evaluări

- 4.docx9 9 2019Document21 pagini4.docx9 9 2019Jessica Otilia Victorio HurtadoÎncă nu există evaluări

- Estudio geoquímico río CandelariaDocument127 paginiEstudio geoquímico río CandelariaAdrianSamCarÎncă nu există evaluări

- Elementos de Importancia Económica, Industrial y Ambiental en México.Document30 paginiElementos de Importancia Económica, Industrial y Ambiental en México.Christian Díaz85% (13)

- Proyecto Feria de La Ciencia (Cilantro)Document13 paginiProyecto Feria de La Ciencia (Cilantro)Natasha CollinsÎncă nu există evaluări

- Informe Final de Precipitacion FINALDocument20 paginiInforme Final de Precipitacion FINALCaren YoÎncă nu există evaluări

- Cobalt SPDocument2 paginiCobalt SPAndreinaÎncă nu există evaluări

- Depositos MinerosDocument13 paginiDepositos MineroswilscorÎncă nu există evaluări

- Economistas neoliberales: Nuevos criminales de guerraDocument20 paginiEconomistas neoliberales: Nuevos criminales de guerraMargarita Torres100% (1)

- Coloración A La Perla de BóraxDocument4 paginiColoración A La Perla de BóraxAnaZuñigaSolis0% (1)

- EXPO NiquelDocument26 paginiEXPO NiquelDaribÎncă nu există evaluări

- Tabla Periodica de Elementos GrandeDocument118 paginiTabla Periodica de Elementos Grandegoquasar3572Încă nu există evaluări

- Del Reciclaje de Baterías Se Extrae Metal RaroDocument3 paginiDel Reciclaje de Baterías Se Extrae Metal RaroEdgar GarzonÎncă nu există evaluări

- Yacimientos Minerales y Contexto Tectónico Global PDFDocument35 paginiYacimientos Minerales y Contexto Tectónico Global PDFNicolas AlejandroÎncă nu există evaluări

- Sulfatocobalto 000015727Document9 paginiSulfatocobalto 000015727Fabricio ronald Rodriguez ChirinosÎncă nu există evaluări

- Octoato de CobaltoDocument2 paginiOctoato de CobaltoJuan Rodolfo Gomez RamosÎncă nu există evaluări

- BNE - Pintura y TintoreríaDocument76 paginiBNE - Pintura y TintoreríaManuales de InteresÎncă nu există evaluări

- Separación Cu-Ni usando ACORGA M5640Document7 paginiSeparación Cu-Ni usando ACORGA M5640Alexandra Makarena Tapia ArayaÎncă nu există evaluări

- Ficha Técnica Del CobaltoDocument2 paginiFicha Técnica Del Cobaltopatricia hernandezÎncă nu există evaluări

- Taller de Nomenclatura AdDocument4 paginiTaller de Nomenclatura AdAdCaRoÎncă nu există evaluări

- Examenes YacimientosDocument9 paginiExamenes Yacimientosdiana huarcayaÎncă nu există evaluări

- 4.2. AbundanciaDocument9 pagini4.2. AbundanciaArcvil AlzÎncă nu există evaluări

- Nombres Vulgares o Comerciales de Algunos Productos Quimicos IndustrialesDocument4 paginiNombres Vulgares o Comerciales de Algunos Productos Quimicos IndustrialesNidia Garcia Nauto100% (1)

- Pátinas y EsmaltesDocument65 paginiPátinas y EsmaltesAdriana Del Rosario Zarate100% (2)

- wp-contentuploadsCapitanSwing Novedades2024 1semestre PDFDocument32 paginiwp-contentuploadsCapitanSwing Novedades2024 1semestre PDFYasserÎncă nu există evaluări

- Levitron UTCDocument8 paginiLevitron UTCKELVIN GABRIEL GAON ESCOBARÎncă nu există evaluări

- Informe Mercado de MineralesDocument4 paginiInforme Mercado de MineralesHans Gabriel Godoy AyalaÎncă nu există evaluări