Documente Academic

Documente Profesional

Documente Cultură

BloquesDistribución

Încărcat de

Federico RamellaDescriere originală:

Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

BloquesDistribución

Încărcat de

Federico RamellaDrepturi de autor:

Formate disponibile

El contenido de este documento son propiedad y confidencial.

Son propiedad de Ariel Corporation y no

pueden ser revelados, reproducidos o utilizados para la fabricación en parte o en su totalidad sin el

INGENIERÍA DE REFERENCIA permiso por escrito de Ariel Corporation.

Bloques de distribución

bloques de distribución consisten en tres a siete válvulas divisoras y un

bloque de derivación opcional fijado a una placa de base segmentada.

VitonO- anillos (90 durómetro) de sellado entre las válvulas divisoras y

placa de base y entre los segmentos de placa de base. Las válvulas de

retención están instalados en todos los puntos de lubricación del

puerto.

válvulas divisoras containmetering pistones que descargan una

cantidad predeterminada de aceite con cada ciclo en una sola

línea, sistema rication lub- progresiva.

NOTA: Los pistones se hacen coincidir con una válvula divisora

específico. No trate de colocar un pistón dife- rentes en una

válvula divisora.

Individual o doble valvesmay ser sencillo externamente o-portado cruz.

Conecte los enchufes no utilizados cuando singularizar o cruzada de

portabilidad.

saltar bloques pueden reemplazar una válvula divisora ción sec- para

eliminar los puntos de lubricación. Conecte ambas salidas por debajo del

bloque de derivación. A canmount bloque de derivación en cualquier

placa de base loc- ación, pero requiere al menos tres válvulas divisoras

de trabajo en el conjunto de bloque (es decir, bloques de derivación no se 6. La válvula de retención 9. final de bloque

1. Pistón

pueden utilizar en 3 de sección placas de base). 7. Los bloques intermedios 10. Barra de acoplamiento Tuerca

2. crossport Plate

3. Puerto de entrada

8. El orificio de salida (correcta 11. Tirante

4. Bloque de entrada

posición está descentrada hacia el 12. Divisor

bloque de entrada) Válvula

5. O-Rings

La placa de base contiene la entrada de la válvula divisora y 13. tornillo de la válvula

conexiones de salida, sageways Pas- interrelacionados, y válvulas de

FIGURA 1 Bloque de distribución típica

retención integradas. Todos

lubricante de tuberías hacia y desde el bloque de distribución se conecta a la placa de base. La placa de base consiste en un bloque de entrada,

de tres a siete bloques intermedios, un bloque extremo, y tres tirantes. El número de bloques intermedios de la placa base determina el número de

válvulas divisoras permitidos. Cada bloque de distribución requiere aminimumof tres válvulas divisoras.

Distribución Conjunto de bloque

NOTA: Ver trama específica Parts libro para disponible divisor planos de montaje de la válvula, listas de piezas, y kits de reparación.

1. Hilo tres barras de acoplamiento en el bloque de entrada hasta los extremos nivelados con la superficie superior del bloque.

2. Deslizar bloques de soporte intermedio tirantes. Verificar todas las juntas tóricas están instalados y puertos de descarga están apagados

centro hacia el bloque de entrada.

3. Deslizar bloque de extremo a varillas de unión.

Para la edición más reciente de este documento, visite www.arielcorp.com.

4 201601243 08.11.16

3 201600239 07.29.16

4 "Distribución Conjunto de bloque", # 5: "tornillos de cabeza hueca" era "atar tuercas de la barra". 2 020430 09.21.15

1 020084 01.27.15

0 016761 01.21.14

VER. DESCRIPCIÓN VER. ECN FECHA VER. ECN FECHA

Página 1 de 3 VER. 4 ER-96.5.4

El contenido de este documento son propiedad y confidencial. Son propiedad de Ariel Corporation y no

pueden ser revelados, reproducidos o utilizados para la fabricación en parte o en su totalidad sin el

INGENIERÍA DE REFERENCIA permiso por escrito de Ariel Corporation.

4. Lay conjunto de la placa base sobre una superficie plana. Use "Recomendaciones para la precisión de par" en el

apropiado ER-96.2.x documento para apretar las tuercas de la barra de acoplamiento con el par correcto aparece en el ER.

5. Montar el divisor valveswithO tóricas sobre la placa base. Use "Recomendaciones para Torque Accur-

ACY" en el apropiado ER-96.2.x documento para apretar los tornillos de cabeza hueca con el par correcto aparece en el ER.

Divisor de válvula de derivación Prueba de Presión

Lubricante puede filtrarse (by-pass) de válvula froma divisor cuando el pistón de la válvula divisora becomesworn. La prueba de presión o reemplazar todas las

válvulas divisoras cada doce meses. Testing verifica el pistón encaja con suficiente fuerza en el taladro de la válvula divisora de presión adecuada para forzar el

aceite en el punto de inyección. La presión proveedor pone a prueba todas las nuevas válvulas divisoras Ariel.

Para probar bloques de distribución para la válvula de by-paso requiere pistola de purga amanual con un medidor de presión cap- capaz de desarrollar

5000 psig (350 barg). Ariel ofrece una alimentación forzada de pistola de purga lubricación mano opcional con un medidor de presión (ver el apropiado documento

serie ER-96.1.x ). Presión de prueba cada válvula de divisor de uno a la vez, con los indicadores de pasador instalados.

Bloque de distribución de todas las salidas abiertas Bloquear las pruebas válvula divisora "T" Testing Bloquear válvula divisora "S"

FIGURA 2 Prueba de presión divisor Válvulas

1. Para las nuevas válvulas divisoras, verifyworking pistón torque sector de fijación es de 75 lb x en (8,5 N • m). Aflojar

los elementos de fijación de sección, entonces el paso de par ellos primero a 40 lb x en (4,5 N • m), y luego a 75 lb x en (8,5 N • m). válvulas divisoras

usados pueden ser probados “tal cual”, con par sector de fijación aproximado verificada después de la prueba.

2. Coloque el bloque de distribución en un recipiente abierto con todos los medios de base abierta. Conexión de la pistola de purga llena

con temperatura ambiente [65 ° F (18 ° C)] 10 en peso. (ISO32) aceite mineral a la entrada del bloque divisor. Bombear la pistola de purga para purgar

el aire del conjunto de bloque de divisor. Verificar que el aceite fluye libremente salidas fromall (ver FIGURA 2 “Bloque divisor Todo OutletsOpen”).

Las pruebas con 10 en peso. aceite mineral a 65 ° F (18 ° C) simula el funcionamiento bloque divisor a 120 ° F (49 ° C) con 40 en peso. (ISO150) de aceite

mineral. Si 10 en peso. (ISO32) aceite mineral no está disponible, utilizar 40 en peso. (ISO150); cómo- nunca, la prueba de presión será menos sensible en la

detección de una válvula de derivación divisor.

3. El conjunto de bloque divisor debe ciclo a menos de 300 psi (2068 kPa) mientras se purga a una velocidad constante

tarifa. presiones de ciclo superiores a 300 psi (2068 kPa) indican pistonmovement inhibido, causado posiblemente por el pistón frotando el taladro, la

contaminación del aceite, geometría de la pieza, o la distorsión taladro debido a la sobre-apriete de los elementos de fijación de sección. Si volver a

apretar la sección de válvula falla para mejorar la presión del ciclo, reemplace la sección de válvula divisora. No intente alterar el pistón / agujero encajar

por pulido componentes.

Página 2 de 3 VER. 4 ER-96.5.4

El contenido de este documento son propiedad y confidencial. Son propiedad de Ariel Corporation y no

pueden ser revelados, reproducidos o utilizados para la fabricación en parte o en su totalidad sin el

INGENIERÍA DE REFERENCIA permiso por escrito de Ariel Corporation.

4. Para válvulas divisoras estampadas con una “T” (para “doble”), utilizar un tubo o tubería enchufe 1/8 de pulgada (3,2 mm) para enchufar

sólo una salida de la base cuando se prueba que lado del pistón, y dejar todos los otros puntos de venta abierta. Enchufe y probar cada salida de la

base de válvulas divisoras estampadas con una “T” de un lado a la vez. Ver FIGURA 2 “ 'T' Prueba divisor válvula”. prueba individual de cada salida se

asegura de ambos lados del pistón construyen presión adecuada. Para todas las válvulas divisoras estampadas con una “S” en el frente (por “single”),

conecte la salida de trabajo aswell para poner a prueba ambos lados del pistón para pasar por alto de forma simultánea. Ver FIGURA 2 “Prueba 'S'

Divisor válvula”.

5. Bombear la pistola de purga hasta que el manómetro indica 3.000 psi (20.684 kPa). Mantenga esta presión durante

5 segundos, a continuación, aumentar a 3.500 psi (24.132 kPa). Deja de bombeo a 3.500 psi (24.132 kPa).

6. Iniciar temporizador andmonitor la caída de presión from3500 psi (24,132 kPa) durante 30 segundos. Compruebe dis-

salida de carga (s) enchufe (s) a confirmno fugas externas. También Checko tóricas para fugas externas. Si la válvula pasa rápidamente, repetir la

prueba para asegurar la bypasswasn't debido al aire atrapado. Las nuevas válvulas no deben exceder un psi 400 (2758 kPa) la caída de presión

en 30 segundos. válvulas usadas no deben exceder 1000 psi (6895 kPa) la caída de presión en 30 segundos. Si las caídas de presión exceden

estos límites, la válvula divisora no pasa la prueba.

7. Repita los pasos 4-6 para las salidas restantes en el conjunto de bloque de divisor.

NOTA: Los bloques de distribución de pruebas a presiones más altas si la aplicación dicta una mayor presión de operación del sistema.

Si una válvula divisora falla, reemplazarlo. Descartar válvulas divisoras desgastadas. Si la válvula de prueba pasa la prueba, aliviar la presión, mover el tapón a la

siguiente salida, y repetir la prueba para todas las válvulas divisoras. Cuando todas las válvulas divisoras o bien pasan esta prueba de presión o se sustituyen,

volver a montar el bloque de distribución, purgarlo con el lubricante de alimentación de fuerza apropiada, y ponerlo en servicio.

Este procedimiento de ensayo de presión bloque de distribución no es infalible. Ariel recomienda pruebas periódicas para las tasas adecuadas de

lubricación del taladro del cilindro y / o dispositivos del mercado de accesorios que miden el flujo.

Página 3 de 3 VER. 4 ER-96.5.4

S-ar putea să vă placă și

- Boletín Técnico #8 - AJUSTE MOTORES CAT Rev. 0 PDFDocument48 paginiBoletín Técnico #8 - AJUSTE MOTORES CAT Rev. 0 PDFMichael Alejandro GuillenÎncă nu există evaluări

- ARIEL 0204 Sistema de LubricacionDocument28 paginiARIEL 0204 Sistema de LubricacionNacHO EsPINÎncă nu există evaluări

- Tecnologia de Motores de GasDocument26 paginiTecnologia de Motores de Gasneni0311Încă nu există evaluări

- Curso Get-Esm 2014 CDocument2 paginiCurso Get-Esm 2014 CNelson RuizÎncă nu există evaluări

- Calculo LubricacionDocument32 paginiCalculo LubricacionCristian BarriaÎncă nu există evaluări

- Introducción Sist de Control G3600A+Document26 paginiIntroducción Sist de Control G3600A+Mauricio Leguizamón V.Încă nu există evaluări

- Las Principales Causas de Las Fallas ElectrónicasDocument3 paginiLas Principales Causas de Las Fallas ElectrónicasJorge JLÎncă nu există evaluări

- Manual Controladores y Transmisores Neumáticos FisherDocument52 paginiManual Controladores y Transmisores Neumáticos FisherBrian Guzmán AllendeÎncă nu există evaluări

- Curso de Motores de Combustión Interna WaukeshaDocument4 paginiCurso de Motores de Combustión Interna WaukeshayuneskaÎncă nu există evaluări

- Silabo 2020 Circuitos y Dispositivos Electrónicos (2611)Document6 paginiSilabo 2020 Circuitos y Dispositivos Electrónicos (2611)Miguel Angel Llanos TuctoÎncă nu există evaluări

- Manual de Entrenamiento Del Sistema PDFDocument303 paginiManual de Entrenamiento Del Sistema PDFMijail David Felix Narvaez100% (1)

- Sinopsis Curso Turbodina Compres. Recip. Nivel 1. Rev 2 PDFDocument41 paginiSinopsis Curso Turbodina Compres. Recip. Nivel 1. Rev 2 PDFClemente Rafael Marval EscalonaÎncă nu există evaluări

- Operacion y Mantenimiento 3 (Modo de Compatibilidad)Document40 paginiOperacion y Mantenimiento 3 (Modo de Compatibilidad)juan joseÎncă nu există evaluări

- Curso Parte 4Document24 paginiCurso Parte 4franco_3210_Încă nu există evaluări

- 01 Identificación de Componentes Hidráulicos 2017.2Document14 pagini01 Identificación de Componentes Hidráulicos 2017.2Anonymous X9oly1mjNÎncă nu există evaluări

- Estabilidad Térmica de Los Sistemas HidráulicosDocument2 paginiEstabilidad Térmica de Los Sistemas HidráulicosEstuardo CalderònÎncă nu există evaluări

- Planificacion Semestral PRESENTACION CEA BERMEJO 2012 ModificadoDocument15 paginiPlanificacion Semestral PRESENTACION CEA BERMEJO 2012 ModificadoFreddy SegoviaÎncă nu există evaluări

- Introduccion Seguridad FuncionalDocument3 paginiIntroduccion Seguridad FuncionalEnver Espinal SantosÎncă nu există evaluări

- Ejercicio Tipos de MantenimientoDocument2 paginiEjercicio Tipos de MantenimientoAlbert Martinez OsorioÎncă nu există evaluări

- Altronic Gobernadores GasDocument4 paginiAltronic Gobernadores GasAlexander CaluaÎncă nu există evaluări

- SPXFlow Bolting Catalog BS1505 ES SpanishDocument69 paginiSPXFlow Bolting Catalog BS1505 ES SpanishVecctor AraucaÎncă nu există evaluări

- Mantenimiento Nivel V...Document38 paginiMantenimiento Nivel V...Reyes Luis100% (1)

- Presentacion SubestacionesDocument13 paginiPresentacion SubestacionesJulio Cesar Vargas BedonÎncă nu există evaluări

- Manual de Uso Generico AS09,12,18,24 PM05 PDFDocument44 paginiManual de Uso Generico AS09,12,18,24 PM05 PDFJose Miguel Beingolea ValenzaÎncă nu există evaluări

- Lectura de P&id y Diagramas de Lazo de Instrumenacion 2Document15 paginiLectura de P&id y Diagramas de Lazo de Instrumenacion 2Fausto TapiaÎncă nu există evaluări

- Manual de Usuario Practica 2 Assembler CalculadoraDocument6 paginiManual de Usuario Practica 2 Assembler CalculadoraErik Dany LÎncă nu există evaluări

- Unidades HP A KVADocument2 paginiUnidades HP A KVAChristian Castro Reyes100% (1)

- Guía de uso seguro DLC3000Document10 paginiGuía de uso seguro DLC3000melisaBÎncă nu există evaluări

- Tesis Richard y Luis Nueva 2Document166 paginiTesis Richard y Luis Nueva 2eduardojose1975Încă nu există evaluări

- Valvulas ReguladorasDocument25 paginiValvulas ReguladorasNick Antony Ventura ChalcoÎncă nu există evaluări

- Plantas CompresorasDocument38 paginiPlantas CompresorasCamila0% (1)

- Tesis AutomotrisDocument168 paginiTesis AutomotrisErick MamaniÎncă nu există evaluări

- Mantenimiento Preventivo A Plantas - ElectricasDocument10 paginiMantenimiento Preventivo A Plantas - ElectricasJose RoldanÎncă nu există evaluări

- Brochure GP3-V1-LTE (Es)Document7 paginiBrochure GP3-V1-LTE (Es)Hugo Aburto RamirezÎncă nu există evaluări

- 03 SCD HoneywellDocument25 pagini03 SCD Honeywellsmeneses741Încă nu există evaluări

- Honeywell Brochure Control LinkDocument8 paginiHoneywell Brochure Control LinkNestor CondoriÎncă nu există evaluări

- TRANSMISOR 3095MV Multivariable HartDocument48 paginiTRANSMISOR 3095MV Multivariable HartRicardoCarreño100% (1)

- Trabajo 1 Simbologia de ValvulasDocument14 paginiTrabajo 1 Simbologia de ValvulasJhon AlexÎncă nu există evaluări

- Operación de ManifoldsDocument3 paginiOperación de ManifoldsCristian MarianiÎncă nu există evaluări

- Calibracion HartDocument4 paginiCalibracion HartCarlos Patricio ZeRiveros AcuñaÎncă nu există evaluări

- Caracterizar Equipos de Automatización Según Requerimientos TécnicosDocument5 paginiCaracterizar Equipos de Automatización Según Requerimientos TécnicosPedro Andrés Muñoz orozcoÎncă nu există evaluări

- Pe04 Guia de Aprendizaje Neumatica e HidraulicaDocument22 paginiPe04 Guia de Aprendizaje Neumatica e HidraulicaPedro Ignacio BenitezÎncă nu există evaluări

- Curso de Electronica Electrotecnia y Medidas Cronograma de ActividadesDocument1 paginăCurso de Electronica Electrotecnia y Medidas Cronograma de ActividadesstmeuÎncă nu există evaluări

- 1093 Espanol Reloj GpsDocument4 pagini1093 Espanol Reloj GpsDavid A. D'LimaÎncă nu există evaluări

- Guia para Trabajos Eléctricos - ResueltoDocument14 paginiGuia para Trabajos Eléctricos - ResueltoArthur RubeinstainÎncă nu există evaluări

- 04 Tanques AlmacenamientoDocument3 pagini04 Tanques AlmacenamientoAleiser Quevedo AcuñaÎncă nu există evaluări

- Introducción A Los Sistemas No LinealesDocument20 paginiIntroducción A Los Sistemas No LinealesAndrea MorenoÎncă nu există evaluări

- ServocontroladoresDocument11 paginiServocontroladoresGenaroÎncă nu există evaluări

- Curso Wonderware PgaDocument61 paginiCurso Wonderware Pgaraul_utbÎncă nu există evaluări

- Grupo 1 RCM 12032015Document13 paginiGrupo 1 RCM 12032015Ryder Llanque AnaguaÎncă nu există evaluări

- Manual Completo ShcneiderDocument8 paginiManual Completo ShcneiderCristian LozadaÎncă nu există evaluări

- Implementación de Un Circuito Neumatico Empleando Elementos LógicosDocument7 paginiImplementación de Un Circuito Neumatico Empleando Elementos LógicoscarrionjvÎncă nu există evaluări

- Motor diésel inventadoDocument25 paginiMotor diésel inventadoClaudiaÎncă nu există evaluări

- Proyecto RCM CalderoDocument22 paginiProyecto RCM CalderoNadia CondeÎncă nu există evaluări

- Diagrama Unifilar Ingenio MagdalenaDocument1 paginăDiagrama Unifilar Ingenio MagdalenaJose ErnestoÎncă nu există evaluări

- SIPART PS2 EEx d PA 6DR55x5 Instrucciones brevesDocument2 paginiSIPART PS2 EEx d PA 6DR55x5 Instrucciones brevesJHONATAN RODRIGUEZ VENTOÎncă nu există evaluări

- Sistemas de Gobernador DigitalDocument42 paginiSistemas de Gobernador Digitalleonciom5953Încă nu există evaluări

- Anexos Técnicos 18575109-505-14Document303 paginiAnexos Técnicos 18575109-505-14calos cariÎncă nu există evaluări

- Controlador de encendido MIC4Document8 paginiControlador de encendido MIC4Luis Eduardo Laporte MontoyaÎncă nu există evaluări

- Manual de VálvulaDocument12 paginiManual de VálvulaMari GuillènÎncă nu există evaluări

- Bomba de Agua Ebara Cma-B-C-D-Cmr PDFDocument4 paginiBomba de Agua Ebara Cma-B-C-D-Cmr PDFFederico RamellaÎncă nu există evaluări

- Ciclo Rankine: diagrama y análisis del ciclo termodinámico de la turbina de vaporDocument27 paginiCiclo Rankine: diagrama y análisis del ciclo termodinámico de la turbina de vaporFederico RamellaÎncă nu există evaluări

- Ovalamiento y Conicidad de Los CilindrosDocument10 paginiOvalamiento y Conicidad de Los CilindrosJhon Rojas50% (4)

- Jge-Jgh-Jgk-Jgt EspañolDocument160 paginiJge-Jgh-Jgk-Jgt EspañolFederico Ramella100% (3)

- Torre de Enfriamiento Favra Serie 190Document1 paginăTorre de Enfriamiento Favra Serie 190Federico Ramella0% (1)

- Enfriador Intermediario STDDocument1 paginăEnfriador Intermediario STDFederico RamellaÎncă nu există evaluări

- Evaporadores Caamaño Línea XH-XLDocument3 paginiEvaporadores Caamaño Línea XH-XLFederico RamellaÎncă nu există evaluări

- Condensador Evaporativo SulzerDocument48 paginiCondensador Evaporativo SulzerFederico RamellaÎncă nu există evaluări

- Evaporadores CaamañoDocument32 paginiEvaporadores CaamañoFederico Ramella100% (1)

- Valvulas de Servicio HecamDocument6 paginiValvulas de Servicio HecamFederico RamellaÎncă nu există evaluări

- Condensador Evaporativo BimaDocument1 paginăCondensador Evaporativo BimaFederico RamellaÎncă nu există evaluări

- Visor de Nivel HecamDocument4 paginiVisor de Nivel HecamFederico RamellaÎncă nu există evaluări

- Enfriador Intermediario SureñaDocument1 paginăEnfriador Intermediario SureñaFederico RamellaÎncă nu există evaluări

- Condensador Evaporativo SureñaDocument2 paginiCondensador Evaporativo SureñaFederico RamellaÎncă nu există evaluări

- Compresores Pistón MYCOM PDFDocument53 paginiCompresores Pistón MYCOM PDFFederico RamellaÎncă nu există evaluări

- Codensador Casco y TuboDocument3 paginiCodensador Casco y TuboFederico RamellaÎncă nu există evaluări

- Condensador Casco y Tubos BimaDocument1 paginăCondensador Casco y Tubos BimaFederico RamellaÎncă nu există evaluări

- Bins de MaderaDocument1 paginăBins de MaderaFederico RamellaÎncă nu există evaluări

- Tabla de Almacenaje de ProductosDocument15 paginiTabla de Almacenaje de ProductosFederico RamellaÎncă nu există evaluări

- FAENA de VacunosDocument21 paginiFAENA de VacunosNico RMÎncă nu există evaluări

- Manual de InstalacionDocument56 paginiManual de InstalacionJonas Serrano MelendresÎncă nu există evaluări

- 0 23 1 Tabiques-eps-IsomoldDocument6 pagini0 23 1 Tabiques-eps-Isomoldmecanico_frankÎncă nu există evaluări

- Cajon de PescadoDocument18 paginiCajon de PescadoFederico RamellaÎncă nu există evaluări

- FlexiblesDocument1 paginăFlexiblesFederico RamellaÎncă nu există evaluări

- Racks PenetrablesDocument28 paginiRacks PenetrablesFederico RamellaÎncă nu există evaluări

- Pallets MaderaDocument1 paginăPallets MaderaFederico RamellaÎncă nu există evaluări

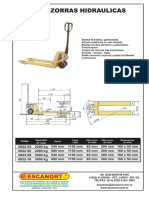

- Zorra HidraulicaDocument1 paginăZorra HidraulicaFederico RamellaÎncă nu există evaluări

- Catalogo de AutoelevadorDocument8 paginiCatalogo de AutoelevadorFederico RamellaÎncă nu există evaluări

- Tubos de Cobre: Propiedades, Aplicaciones e InstalaciónDocument60 paginiTubos de Cobre: Propiedades, Aplicaciones e Instalaciónjedgarrt100% (1)

- Lista de CursosDocument3 paginiLista de CursosGustavo PariÎncă nu există evaluări

- Libro Profe CordovaDocument21 paginiLibro Profe CordovaVictor Enrique Córdova CornejoÎncă nu există evaluări

- La CinemáticaDocument6 paginiLa CinemáticaPercy PereyraÎncă nu există evaluări

- Protocolo Uso Horno ElectricoDocument2 paginiProtocolo Uso Horno ElectricoConstanza Low GuerraÎncă nu există evaluări

- NCh1239 2009 ÁridosDocument11 paginiNCh1239 2009 ÁridosAlejandra VásquezÎncă nu există evaluări

- Introducción a la cromatografía: métodos instrumentales de análisis químicoDocument45 paginiIntroducción a la cromatografía: métodos instrumentales de análisis químicoAxel AsÎncă nu există evaluări

- Trigonometria 1ro SecundariaDocument5 paginiTrigonometria 1ro SecundariaAymee Teodoro FloresÎncă nu există evaluări

- Laboratorio Medicion Directa No Reproducible CompletoDocument30 paginiLaboratorio Medicion Directa No Reproducible CompletokatherineÎncă nu există evaluări

- Manual Rigger Mayo-2017Document56 paginiManual Rigger Mayo-2017marcelo100% (1)

- Qué Es Yin YangDocument3 paginiQué Es Yin YangLiz Laura FloresÎncă nu există evaluări

- Ensayo Sobre Clasificación de Componentes de Electrónica BásicaDocument8 paginiEnsayo Sobre Clasificación de Componentes de Electrónica BásicaJuan Carlos Sendon VarelaÎncă nu există evaluări

- Espacio vectorial generado por dos vectores no paralelos en R3Document7 paginiEspacio vectorial generado por dos vectores no paralelos en R3Osman Yesith RamirezÎncă nu există evaluări

- Dibujo A ColorDocument80 paginiDibujo A ColorFabricio AriasÎncă nu există evaluări

- Algebra02 ECUACIONES RESUELTOSDocument4 paginiAlgebra02 ECUACIONES RESUELTOSPiero Paul ZarateÎncă nu există evaluări

- TC Ave1 2019Document16 paginiTC Ave1 2019Camila MarianaÎncă nu există evaluări

- Comparador ÓpticoDocument2 paginiComparador ÓpticoNubia Moreno100% (1)

- Tema 1Document12 paginiTema 1diego_ams100% (1)

- Tunel de VientoDocument4 paginiTunel de Vientoarthuro1512Încă nu există evaluări

- VectoresDocument17 paginiVectoresAbrahan Aslla QuispeÎncă nu există evaluări

- DivisibilidadDocument6 paginiDivisibilidadjoselinÎncă nu există evaluări

- 4TO A - Modelación No Lineal SOLUCIONDocument33 pagini4TO A - Modelación No Lineal SOLUCIONEduardo Javier Hernández DiazÎncă nu există evaluări

- Gravedad Especifica y Absorcion Del AfDocument15 paginiGravedad Especifica y Absorcion Del Afhammii11Încă nu există evaluări

- Protecciones para Pequeño Generador EólicoDocument9 paginiProtecciones para Pequeño Generador EólicoFelipe Coronado San MartinÎncă nu există evaluări

- Clase Diseno Filtros SyS Upc v4Document29 paginiClase Diseno Filtros SyS Upc v4Erick BocanegraÎncă nu există evaluări

- Boletin Informativo MedicinaDocument13 paginiBoletin Informativo MedicinaAngelik VillamizarÎncă nu există evaluări

- Todo Se Transforma - Química 4º Año - Unidad 1Document120 paginiTodo Se Transforma - Química 4º Año - Unidad 1Robert79% (56)

- I.6 Ondas Estacionarias: RedondeadoDocument12 paginiI.6 Ondas Estacionarias: RedondeadoJesus Adrian Chavez VázquezÎncă nu există evaluări

- La Critica de Leibniz A LockeDocument15 paginiLa Critica de Leibniz A LockeDiego Guevara ValenzuelaÎncă nu există evaluări

- Informe OxigenoDocument8 paginiInforme OxigenoAnonymous Z3r624c50% (2)

- Mecanismo Maquina InvesDocument8 paginiMecanismo Maquina InvesNoyo OcbÎncă nu există evaluări