Documente Academic

Documente Profesional

Documente Cultură

Training

Încărcat de

Elbahi DjaalabTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Training

Încărcat de

Elbahi DjaalabDrepturi de autor:

Formate disponibile

I.

Présentation de la Sonatrach :

Sonatrach est la compagnie algérienne de recherche, d’exploitation, de transport par

canalisation, de transformation et de commercialisation des hydrocarbures et de leurs dérivés. Elle

intervient également dans d’autres secteurs tel que la génération électrique, les énergies nouvelles

et renouvelables et le déssalement de l’eau de mer. Elle exerce ses métiers en Algérie et partout

dans le monde ou des opportunités d’investissement se présente.

Avec un chiffre d’affaire de 20 milliards de dollars en 2002, Sonatrach est la première

entreprise en Afrique et la 11 ème parmi les compagnies pétrolières mondiales, 2 ème exportateur de

GNL et du GPL et 3ème exportateur du gaz naturel. Elle emploie 120500 personnes.

A sa création en 1963, sa mission se limitait à la prise en charge de transport et de la

commercialisation des hydrocarbures. Une mission qui est par la suite étendue a toutes les

activités de la chaîne pétrolière, à savoir l’exploration, la production, le transport, le raffinage et la

distribution. Ces dernières sont scindées en deux secteurs : Amont et Aval.

L’amont pétrolier prend en charge la recherche la production et le transport des hydrocarbures,

tandis que l’aval se limite au raffinage et la distribution.

II. Présentation de la région de STAH :

La région de Stah est située à 1700km au sud sud-est d’Alger et à 400km au nord nord-

ouest d’Ilizi, limitée au nord et à l’est par la frontière ALGERO-LYBIENNE.

La direction régionale de Stah a été crée en 1976 suite à la décentralisation de l’ancien district

d’In Amenas. Elle exploite pré de 220 puits.

La région de Stah comprend 03 champs : Champs de Stah (huile), champs de Mereksen (huile),

champs d’Alrar (gaz à condensât).

Champs de Stah :

Le gisement d’huile de Stah a été découvert en septembre 1971 et mis en production en

juin 1975 par la Sonatrach. Il s’étale sur une superficie de 100 km 2 et contient 66 puits en service.

Champs de Mereksen :

Le gisement d’huile de Mereksen a été découvert en avril 1974 et mis en production en

mars 1975. Il est d’une superficie de 30 km 2 et comporte 35 puits en service.

Champs d’Alrar :

Le gisement de gaz d’Alrar a été découvert en août 1961.Il s’étend sur une superficie de

900 km2. Le nombre de puits en service sur ces champs est de 63 puits. Lors de son extension il

est divisé en deux champs : Alrar Ouest et Alrar Est.

III. Description de complexe gazier d’Alrar :

Le démarrage de production de complexe gazier d’Alrar, de traitement et de recyclage de

gaz naturel, débuta en 1984. Ses installations permettent le traitement d’environ 25M m 3 de gaz

d’alimentation par jour. Il se compose de :

Quatre trains de traitement de gaz :

D’une capacité de traitement de 6.2M m 3 par jour chacun. Les travaux de construction des trois

premiers trains furent lancés en 1978 par la firme américaine « FLUOR TEXAS » par contre ceux

de quatrième train n’ont eu lieu q’en 1994 par la société japonaise « MITSUBISHI ».

Une zone de réinjection :

Composée de trois groupes de compresseurs dans laquelle le gaz est compris à 300 Bar puis

réinjecter dans les puits afin d’augmenter la production en condensât.

Une zone de stockage :

Composée de :

03 sphères de 4000 m3 pour le GPL on spec.

01 sphère de 1000 m3 pour le GPL off spec.

03 bacs de 7200 m3 pour le condensât on spec.

01 bac de 8000 m3 pou le condensât off spec.

02 cigares de 75 m3/u pour le butane.

02 cigares de 75 m3/u pour le propane.

Une centrale électrique :

Elle couvre les besoins de la région en énergie électrique par trois turbo alternateurs qui délivrent

une puissance de 18MW chacun.

Une centrale sécurité :

Elle dispose en permanence d’une équipe d’intervention et des moyens nécessaires pour veiller

sur la sécurité du personnel et des installations de l’usine.

Une salle de contrôle :

Elle est équipée de quatre tableaux synoptiques et d’un DCS qui donnent aux opérateurs l’état du

procédé à temps réel et la possibilité de prendre son contrôle.

Un laboratoire :

Dans lequel se fait le contrôle de la qualité de production, l’analyse des huiles de lubrification des

compresseurs et des turbines et le suivi de la corrosion par la chromatographie gazeuse.

Un bloc administratif :

Dans lequel siège plusieurs bureaux qui font la gestion administrative de la région.

Les ateliers :

Chaque service de la division maintenance a un atelier ou se fait l’entretient la réparation des

équipements appropriés au service.

IV. Organisation de la région :

IV.I. Division sécurité :

La division sécurité joue un rôle très important au niveau de la région. Sa tâche principale

est de veiller sur la sécurité du personnel et des installations et équipements de l’usine. Elle est

composé d’un service prévention, un service intervention et une cellule environnement.

IV.I. I. Service prévention :

Son rôle est :

-L’approbation des autorisations et établissement des procédures de travail.

-La sensibilisation du personnel.

-De faire les inspections périodiques et quotidiennes.

-L’élaboration des rapports d’enquêtes des accidents ou incidents survenus.

IV.I. II. Service intervention :

Son rôle est :

-L’entretient du matériel d’intervention et des installations de sécurité.

-L’intervention en cas d’accident.

IV.I. III. Cellule environnement :

Son rôle consiste à protéger l’environnement des déchets ferreux et non ferreux.

Pour accomplir sa mission la division sécurité dispose des moyens suivants :

-Un réseau d’eau incendie de 25 km, qui traverse toute l’usine.

-Un bac de réserve d’eau de 13514 m3.

-Des différents extincteurs placés dans des points stratégiques

-Un système anti-incendie relie à une salle de contrôle.

-Deux camions d’intervention équipés d’eau, de poudre et d’émulseur et camion

ravitailleur d’eau.

-Une ambulance bien équipée pour les premiers soins.

-Deux stations de déshuilage et une station d’épuration d’eau.

IV.II. Division Exploitation :

Elle est parmi les plus importantes divisions de la région, vu son rôle technique dans

l’exploitation et la gestion de production. on peut distinguer les services suivants :

Exploitation et process.

Elle a pour tâches :

-veiller à la bonne marche de l’usine.

-suivre et analyser les paramètres de fonctionnement de l’usine.

-assister et programmer les arrêts pour la révision.

IV.III. Division réalisation :

Elle se charge principalement de la réalisation de nouveaux ouvrages et des entretiens

pétroliers et non pétroliers de la région. Elle est composée des quatre services suivants :

IV.III.I. Service travaux et entretient :

Il comporte une section hydraulique et une section entretient. Il s’occupe généralement

de :

-La production, distribution, et le traitement des eaux (potabilisation, traitement des eaux

usées…etc.).

-L’entretient des infrastructures sociales de la région (chambres, bureaux, restaurant,…

etc.).

IV.III.II. Service construction :

Il se compose de deux sections, une section engin et une section génie civil, son rôle est

de :

-S’occuper de la gestion des engins (terrassement, excavation…).

-Suivre et superviser les nouveaux projets de construction.

-Service travaux neufs pétroliers :

-Il assure à travers ses deux sections, travaux neufs et chaudronnerie :

-La supervision des projets.

-Entretient des installations pétrolières.

-Le raccordement des nouveaux puits.

IV.III.III. Service électromécanique :

Il intervient sur les infrastructures sociales avec ses deux sections, conditionnement et

électromécanique pour :

-L’entretient des équipements électrique et mécanique.

-La distribution électrique basse tension.

-Maintenance de tous les équipements de conditionnement de la région y compris les

unités de production et de protection (chambres froides, climatiseurs individuels, centrale de

climatisation…).

IV.IV. Division engineering & production :

La division engineering et production est une structure chargée de l’activité puits. Elle est

considérée comme étant le noyau de la région, car elle veille à ce que la production soit optimale

par un suivi rigoureux des puits et des champs de la région. Elle se compose de quatre services :

IV.IV.I. Service géologie :

Son rôle est de

-élaborer les rapports d’implantation des nouveaux puits à forer et mettre à jour les cartes

géologiques.

-évaluer la qualité des prestations des organismes de forage et communiquer les

conclusions et éventuelles recommandations à la hiérarchie.

-effectuer la supervision et le contrôle géologique des opérations de forage.

-rédiger de point de vue géologique un rapport de fin de sondage.

IV.IV.II. Service puits :

Il se compose de quatre sections :

Section work-over, section wire-line, section préparation et section surface. Elles sont chargées de

mener à bien les tâches suivantes :

-entreprendre les travaux de complition et stimulation des nouveaux puits et s’occuper de

leurs reprisent.

-préparer les opérations de complition et choisir les équipements et techniques

approprier.

-assurer la mise en place des éléments de sécurité et leur bon fonctionnement.

-assurer l’entretient des têtes des puits (graissage, serrage…) et le changement des

équipements de surface.

-s’occuper de la commande, la préparation et le suivit du matériel du service puits.

IV.IV.III. Service mesure et contrôle :

S’occupe de l’exploitation des puits de gaz et d’huile. Il comporte une section gaz et huile

et une section corrosion. Sa mission est de :

- maintenir la production et la stabilité des puits en faisant des contrôles quotidiens des

installations pétrolières, et le prélèvement des différentes prissions et températures.

-inspecter les collectes et manifolds d’un point de vue corrosion.

-remédier aux détériorations constatées.

IV.IV.IV. Service technique puits :

C’est le service pivot des activités de la division. Il comporte une section statistique, une

section diagraphie et une cellule d’étude son rôle se résume aux activités suivantes :

-établir les programmes des travaux à effectuer sur les puits pour chaque service.

-suivre la production par l’établissement des courbes et des bilans (journaliers,

hebdomadaires, mensuels, annuels).

-superviser les opérations de diagraphie, de forage et de production.

-élaborer les budgets selon les programmes des opérations à réaliser.

IV.V. Division maintenance :

De façon générale elle assure la maintenance des équipements et des installations de

l’usine et garantie son bon fonctionnement. Ses interventions se font de façon :

- Systématique suivant le planning des arrêts programmés (triennale, décinale).

-Conditionnelle en cas d’apparition d’anomalie imprévue sur les équipements.

Elle est composée de cinq services :

IV.V.I. Service méthode :

Il est constitué des filières suivantes :

Filière instrumentation

Filières turbo compresseur

Filière pompe et statique

Filière électricité

Filière inspection

Filière préparation mécanique

Filière dessin

Il intervient au niveau de chaque service pour effectuer les activités suivantes :

Etablissement des programmes de maintenance des différentes installations et

équipements (électrique, mécanique, pneumatique…).

Planification des programmes de maintenance en fonction de la production et de

l’état des équipements.

Approvisionnement en pièces de rechange en fonction des programmes

d’intervention (graissage, vidange, permutation, inspection, révision).

Gestion et suivi des équipements et de la pièce de rechange en stock.

Suivi des commandes lancées et la réception de la pièce de rechange.

Gestion de la documentation et établissement des nouveaux plans.

Planification et supervision des travaux lors des arrêts programmés.

Préconisation des solutions techniques de réparation.

IV.V.II. Service mécanique industriel :

Son rôle est l’intervention an niveau de l’usine pour faire la maintenance et l’entretient des

pompes et des équipements statiques (ballon, échangeur, filtre, four, …etc.) en respectant le

programme et la procédure de travail établit par la filière pompe et statique. Dans le cas de

l’indisponibilité de la pièce de rechange, un atelier d’usinage assure sa fabrication ou l’adaptation

des pièces disponibles en leurs apportant des modifications suivant les consignes de la filière

préparation mécanique.

IV.V.III. Service turbo machine :

Il intervient au niveau de l’usine pour assurer la maintenance et l’entretient des turbines et

des compresseurs selon le programme et la procédure de travail tracé par la filière turbo

compresseur.

IV.V.IV. Service électricité industrielle :

Il exploite la centrale électrique THOMASSEN pour garantir une alimentation permanente

de la région de l’énergie électrique, de plus il assure la maintenance et l’entretient des installations

et équipements électriques au niveau de la centrale et de l’usine suivant le planning fixé par la

filière électricité.

IV.V.V. Service instrumentation :

Il travail en collaboration avec tous les services de la division pour faire des interventions

sur le côté instrumentation de tous les équipements, il se compose des sections suivantes :

-instrumentation.

-speed tronic.

-électronique.

-système.

Son rôle est de :

-Respecter les programmes des révisions et des arrêts établis par le service méthode.

-veiller à la bonne marche des différents systèmes automatiques tel que le DCS,

MARK6, KJC,FSC…etc.

-assurer la maintenance des équipements (électrovanne, fin de course, différents

indicateurs)

et des composants électroniques.

-ajuster les capteurs de tel sorte à ce que les mesures transmises soit fiables.

IV.VI. Division Personnel :

La division personnel assure la gestion administrative des affaires professionnelles et

sociales du personnel de la région, elle se compose des services planification, gestion de paie,

social et moyens généraux. Elle est chargée de :

- établir les plans de formation et organiser les séminaires et les journées d’étude.

- organiser le recrutement en collaboration avec les structures concernées.

- établir, coordonner et contrôler les prestations sociales.

- mettre à la disposition du personnel les moyens nécessaires tel que les moyens de

reprographies, de télécommunication et les effets administratifs.

- s’occupe de la gestion de la paie de tous les travailleurs.

IV.VII. Division Finance :

La division finance a pour rôle d’entreprendre toutes les opérations financières de la

région, elle fait la comptabilité et la gestion des ressources financières. Elle se compose des

services comptabilité générale, comptabilité analytique et budget, trésorerie et une cellule

juridique.

Ses principales tâches sont :

-assurer la conformité des comptes dans la comptabilisation et le suivi des opérations

effectuées.

-le suivi de la gestion de la gestion des opérations liées à l’exploitation et à

l’investissement.

-l’élaboration des budgets de financement,exploitation et d’investissement.

-le contrôle et le suivi des réalisations mensuelles du budget de chaque structure.

-la bonne gestion des travaux effectués et l’enregistrement des opérations effectuées par

les différentes sections.

IV.VIII. Division approvisionnement et transport :

Cette division est chargée d’approvisionner la région en matériels,

équipements,fournitures et produit alimentaire d’une part et assurer le transport des personnes et

marchandises de la région d’autre part. elle est constituée des services suivants :

-service gestion de stock

-service maintenance

-service matériel

-service transport

IV.IX. Division Intendance :

La division intendance s’occupe de l’hébergement, la restauration et l’embellissement des

bases de vie. Elle se compose des services suivants :

-service intendance

-service restauration

-service hébergement

-une activité plantation

Elle assure :

-la gestion physique des magasins de stockages des vivres.

-la restauration et l’hébergement du personnel de la région.

-l’exploitation de périmètre agricole pour la production des fruits et légumes

.

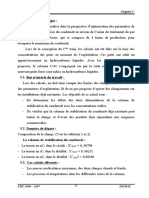

V. Description du procède :

Le gaz brut en provenance des différents puits du champ Alrar-Est est acheminé dans

des pipes vers un même manifold qui l’amène à l’entrée du diffuseur (V-403). Ce dernier

assure le partage régulier de flux du gaz sur les trains 1, 2 et 3. Tandis que le quatrième train

est alimenté par les puits du champ Alrar-Ouest.

Le processus de traitement de gaz est identique dans les quatre trains son objectif principal est

l’élimination des impuretés et des particules d’eau, afin d’obtenir des gaz purs.

Le gaz d’alimentation entre dans le séparateur d’entrée (V-101) à une température de 100°c et

une pression de 76 bars. A ce niveau il subit une séparation tri phasique ; En fonction de la

différence de densité on obtient du gaz humide, de l’eau et des hydrocarbures liquides.

Le gaz humide qui est le moins dense s’échappe vers le haut de séparateur

L’eau de densité supérieure est recueillie dans l’appendice de séparateur et évacué vers le

système de drainage des eaux huileuses.

Les hydrocarbures liquides sont récupérés au fond du séparateur.

A partir de ce point, le processus peut être vu comme étant deux circuits distincts le circuit

gaz et le circuit liquide.

V.I. Le circuit gaz :

Le gaz humide en provenance du séparateur (V-101) est refroidi jusqu’à 27°c, puis il

entre dans le séparateur (V-102) dans le but d’avoir une meilleure séparation. Le gaz obtenu

de ce dernier est dirigé vers l’un des sécheurs (V-121A ou V-121B) qui travaillent en

alternance afin de le déshydrater et éviter, lors de son refroidissement, la formation des

hydrates qui présente un danger majeur pour tous les équipements tandis que l’eau et les

hydrocarbures liquides issues du séparateur (V-102) sont dirigés respectivement vers le

système de drainage et le séparateur (V-103) du circuit liquide.

A la sorti du sécheur, le gaz sec obtenu est filtré puis refroidi jusqu’à -34°c dans les

échangeurs de chaleur. Ensuite les hydrocarbures liquides séparés du gaz dans le séparateur

(V-141) sont acheminés vers le déethaniseur du circuit liquide. Par contre le gaz sortant

alimente la turbine du turbo-expondeur (EC-141), et subit une détente pour atteindre une

température de -64°C.

A ce niveau, une dernière séparation est faite dans le ballon de séparation (V-142) pour

récupérer :

- du GPL, qui sera lui aussi achemine vers le déethaniseur du circuit liquide.

-du gaz aspiré par le compresseur du turbo-expondeur (EC-141) et refoulé à une pression de

32 bars.

Les gaz issus du déethaniseur et du turbo-expondeur alimentent le compresseur à gaz (C-171)

entraîné par une turbine et subissent une comprissions de 80 bars.

Une partie de ce gaz est expédié vers la vente et l’autre partie passe par une série de

comprissions pour atteindre une prissions de 300 bars destinée a la réinjection dans les puits.

V.II. Le circuit liquide :

Les hydrocarbures liquides issus du séparateur (V-101) sont d’abord refroidies jusqu’à

27°c, puis passent par le séparateur (V-103) pour affiner la séparation.

Les hydrocarbures liquides obtenus de ce dernier sont envoyées vers un filtre afin d’éliminer

le maximum d’eau possible. Et de même l’eau et le gaz issu du séparateur (V-103) sont

dirigés respectivement vers le système de drainage et le circuit gaz.

Pour éliminer toute trace d’eau, les hydrocarbures liquides entrent dans l’un des sécheurs (V-

131A ou V-131B) qui travaillent en alternance. A la sortie du sécheur on obtient des liquides

chauds. Le déethaniseur est alimenté par ces derniers et par les liquides froids en provenance

des séparateurs (V-131 et V-142) de la partie gaz.

Les gaz qui s’échappent du déethaniseur sont envoyés au compresseur à gaz (C-171), tandis

que le condensât et le GPL sont acheminés vers le débutaniseur dans le quel ils seront séparés.

Une partie du GPL obtenu est stocké dans des sphères et l’autre partie passe par un

dépropaniseur pour récupérer le propane et le butane qu’on stocke dans des cigares.

Quant au condensât, il est directement stocké dans des bacs.

Remarque :

La boucle de propane :

La boucle de propane a pour but d’assurer un apport de frigorie nécessaire à une

récupération optimale du condensât et du GPL contenu dans le gaz brut. Le principe consiste à

comprimer le propane et le refroidir afin de réaliser sa condensation puis à faire bouillir le

liquide condensé au contact du gaz à refroidir.

Si la boucle est en service, la charge du train est à 100% et la température atteint –65°C par

contre si elle est en arrêt la température atteint seulement –36°C ce qui oblige à réduire la

charge à 60% pour éviter la saturation des sécheurs.

La boucle d’huile :

La boucle d’huile a pour but d’assurer l’apport des calories nécessaires au procédé.

Son principe consiste à chauffer de l’huile dans un four et le faire circuler en boucle dans le

process. Elle entre autre à chauffer le gaz utilisé pour le chauffage et la régénération des

sécheurs.

S-ar putea să vă placă și

- Découpe Dans L'industrie AgroalimentaireDocument2 paginiDécoupe Dans L'industrie AgroalimentaireElbahi DjaalabÎncă nu există evaluări

- Page de GardeDocument1 paginăPage de GardeElbahi DjaalabÎncă nu există evaluări

- Cour Procédés Agro-AlimentaireDocument30 paginiCour Procédés Agro-AlimentaireElbahi DjaalabÎncă nu există evaluări

- Cours Génie Industriel AlimentaireDocument91 paginiCours Génie Industriel AlimentaireElbahi DjaalabÎncă nu există evaluări

- Broyage Dans Les Industries AgroalimentairesDocument8 paginiBroyage Dans Les Industries AgroalimentairesElbahi DjaalabÎncă nu există evaluări

- Entre Chapitre - Partie ThéoriqueDocument5 paginiEntre Chapitre - Partie ThéoriqueElbahi DjaalabÎncă nu există evaluări

- Entre Chapitre - Partie ExpérimentaleDocument4 paginiEntre Chapitre - Partie ExpérimentaleElbahi DjaalabÎncă nu există evaluări

- Chap V CatalyseurDocument3 paginiChap V CatalyseurElbahi DjaalabÎncă nu există evaluări

- Schemas de Preparation Du CatalyseurDocument4 paginiSchemas de Preparation Du CatalyseurElbahi DjaalabÎncă nu există evaluări

- Hacen CalculDocument37 paginiHacen CalculElbahi DjaalabÎncă nu există evaluări

- Les PompesDocument7 paginiLes PompesElbahi DjaalabÎncă nu există evaluări

- Serie 3 PDFDocument2 paginiSerie 3 PDFElbahi Djaalab0% (2)

- Hacen GénéralitésDocument14 paginiHacen GénéralitésElbahi DjaalabÎncă nu există evaluări

- Correction 1Document3 paginiCorrection 1Elbahi DjaalabÎncă nu există evaluări

- Cours Optimisation Insa PDFDocument100 paginiCours Optimisation Insa PDFElbahi DjaalabÎncă nu există evaluări

- Etude de RentabilitéDocument52 paginiEtude de RentabilitéElbahi DjaalabÎncă nu există evaluări

- MÉCANIQUEMENTDocument7 paginiMÉCANIQUEMENTElbahi DjaalabÎncă nu există evaluări

- Chapitre 2Document21 paginiChapitre 2Elbahi DjaalabÎncă nu există evaluări

- CoursDocument16 paginiCoursElbahi DjaalabÎncă nu există evaluări

- Cours 2017 Lbrna2201 PDFDocument3 paginiCours 2017 Lbrna2201 PDFElbahi DjaalabÎncă nu există evaluări

- Environnement 1Document8 paginiEnvironnement 1Elbahi DjaalabÎncă nu există evaluări

- Circulaire DGS 3A 667 Bis Du 10 Octobre 1985Document3 paginiCirculaire DGS 3A 667 Bis Du 10 Octobre 1985mourad laatatÎncă nu există evaluări

- Ballèvre Et Al - 2013 - SGMBDocument93 paginiBallèvre Et Al - 2013 - SGMBNicolas PetitmagneÎncă nu există evaluări

- Presentation Generale Du Programme en HebergementDocument3 paginiPresentation Generale Du Programme en HebergementMohamed Kandra CamaraÎncă nu există evaluări

- Horaires Aleop 312 1-9-2023 Au 28-6-2024 PDFDocument7 paginiHoraires Aleop 312 1-9-2023 Au 28-6-2024 PDFtitouanmacheferÎncă nu există evaluări

- Exercices Synchrones 25487Document13 paginiExercices Synchrones 25487lukaÎncă nu există evaluări

- Organisation & Gestion Des Entreprises: Chapitre 2Document17 paginiOrganisation & Gestion Des Entreprises: Chapitre 2bouzianeÎncă nu există evaluări

- Chapitre 1 Supervision IndustrielleDocument6 paginiChapitre 1 Supervision IndustrielleJunior IssonguiÎncă nu există evaluări

- MINUSMA-GAO-L-005-20 Assistant Securite-GL-3 - Gao PDFDocument3 paginiMINUSMA-GAO-L-005-20 Assistant Securite-GL-3 - Gao PDFBoubacar ToureÎncă nu există evaluări

- Rapport Sur COMPTABILITÉ MAROCAINE COMPTABILISATION DES ÉCARTS DE CHANGE.Document4 paginiRapport Sur COMPTABILITÉ MAROCAINE COMPTABILISATION DES ÉCARTS DE CHANGE.MOHAMED El ALAOUIÎncă nu există evaluări

- Le Seigneur Et Ephraïm - Jacob LorberDocument5 paginiLe Seigneur Et Ephraïm - Jacob Lorberestaran0% (3)

- S1-4 fONCTIONS CONTINUESDocument2 paginiS1-4 fONCTIONS CONTINUEST3C GamingÎncă nu există evaluări

- LCFF Magazine N°38 AbonnéDocument27 paginiLCFF Magazine N°38 AbonnéRaquel Marcos SánchezÎncă nu există evaluări

- Samu Lyon ProtocolesDocument102 paginiSamu Lyon Protocolesjk0% (1)

- Mission 2004 Comment Accroitre Les Performances Par Un Meilleur ManagementDocument336 paginiMission 2004 Comment Accroitre Les Performances Par Un Meilleur Managementludtch3321Încă nu există evaluări

- L'art de Faire Émerger L'intelligence Collective Comme Processus de Changement Émergent - Caroline DurandDocument182 paginiL'art de Faire Émerger L'intelligence Collective Comme Processus de Changement Émergent - Caroline Duranddella guerraÎncă nu există evaluări

- La Revolution FrancaiseDocument5 paginiLa Revolution Francaisealehandro ozarÎncă nu există evaluări

- Annexe Archeologie Projet Fevrier 2011Document126 paginiAnnexe Archeologie Projet Fevrier 2011Pierre KinyockÎncă nu există evaluări

- Introduction XMLDocument9 paginiIntroduction XMLayoubkhÎncă nu există evaluări

- Etude Ethnobotanique Dans Le Sud-Est de Chlef (Algerie Occidentale)Document18 paginiEtude Ethnobotanique Dans Le Sud-Est de Chlef (Algerie Occidentale)Akrem ZouabiÎncă nu există evaluări

- Mithra Et Le MithriacismeDocument25 paginiMithra Et Le MithriacismeSamuel Vincent Béranger BiteauÎncă nu există evaluări

- 013 Les Paraboles de Jesus en Saint LucDocument4 pagini013 Les Paraboles de Jesus en Saint LucDr. Prevot Chirac BATSINDILAÎncă nu există evaluări

- PP Complet BoucettaDocument354 paginiPP Complet BoucettaRakia BenÎncă nu există evaluări

- 0 Guide-Maison-Ind - Neuve - Archi150413 PDFDocument40 pagini0 Guide-Maison-Ind - Neuve - Archi150413 PDFABELWALIDÎncă nu există evaluări

- Sur Un Air D'offenbachDocument12 paginiSur Un Air D'offenbachscribdÎncă nu există evaluări

- CA Peut Pas Rater Epub - 6Document1 paginăCA Peut Pas Rater Epub - 6vebokebÎncă nu există evaluări

- Chap 6 - Diag de ClassesDocument16 paginiChap 6 - Diag de ClassesalaesahbouÎncă nu există evaluări

- AntidotesDocument9 paginiAntidotesStradin Bien-aimeÎncă nu există evaluări

- DDDDDDocument20 paginiDDDDDAbdou WhtasÎncă nu există evaluări

- G120 CU250S2 BA13 0414 FraDocument414 paginiG120 CU250S2 BA13 0414 Frafernando NOGUEIRAÎncă nu există evaluări

- SupervisionDocument23 paginiSupervisionFairouz ChkirbenÎncă nu există evaluări