Documente Academic

Documente Profesional

Documente Cultură

Envasito Resuelto

Încărcat de

Daniel Gabriel HornaDescriere originală:

Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Envasito Resuelto

Încărcat de

Daniel Gabriel HornaDrepturi de autor:

Formate disponibile

UNIVERSIDAD PERUANA DE CIENCIAS APLICADAS

FACULTAD DE INGENIERIA

CARRERA DE INGENIERIA INDUSTRIAL

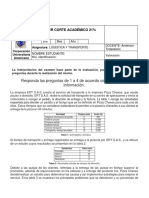

ANÁLISIS DE LA PROBLEMÁTICA SUCITADA EN LA EMPRESA “ENVASITO” A

TRAVÉS DE LA TÉCNICA DEL POKO YOKE DE SHIGEO SHINGO

DOCENTE:

LUIS ALBERTO MAYO ÁLVAREZ

CURSO:

IN96 – GESTIÓN DE LA CALIDAD TOTAL

SECCIÓN:

IV63

PRESENTADO POR:

Gabriel Horna, Daniel u20171a746

Farfán Hernández, Diana u20171c912

Cesar Tapia, Jesús Martín u201715114

Bocanegra Ocrospoma, Ana Lucía u20161c843

García Contreras, Allison Lizeth u201710440

Villa UPC, 02 de abril del 2020

Para dar propuestas de solución a los problemas que se presentan desde la

postura de Shigeo Shingo recordamos que:

Desarrolló la herramienta “Poka-Yoke” con la finalidad de alcanzar el

objetivo “cero defectos”.

- Cada vez que se presenta un defecto hay que parar el proceso,

detectar las causas y establecer acciones preventivas para que no

vuelva a aparecer.

Por lo que, teniendo en cuenta dicha información, se sugiere las siguientes

posibles soluciones:

1. Se sugiere al Gerente General comprar nueva maquinaria y

conjuntamente establecer un plan de gestión de mantenimiento para las

máquinas usadas durante el proceso de producción.

- Se les aplicaría tanto mantenimiento preventivos mensuales o

semanales de acuerdo con los lotes de producción como al tiempo

de uso de estas, como mantenimientos correctivos cuando sea

necesario.

- Esta solución, se reflejaría en la disminución de quejas en los

clientes con respecto a las variabilidades del producto.

2. Realizar una inversión que se vería justificada con el análisis de la

demanda realizado en las dos situaciones (en el cual se demostraría que

la empresa al reducir la cantidad de quejas presentadas podría

aumentar la demanda así generando mayores utilidades).

Se analizarían la posible eliminación de estos dos problemas:

- Disminución de las ventas anuales.

- Producción mensual: 300 000 envases promedio mensual año 2010;

130 000 envases promedio mensual año 2011.

- Luego de un rápido análisis se observó que uno de los problemas

radicaba en el molino de los pellets reciclables, el diámetro de estos

es demasiado grande y no permite un efectivo trabajo en el proceso

de inyección.

3. Las 2 personas encargadas del control de calidad deberán incrementar

el uso de un registro con el sistema Poka-Yoke para poder detectar los

errores que se presentan en el color y acabado del envase. Además,

también ayudaría a evitar que en un futuro se reciba quejas de los

clientes debido a las rebabas y/o contaminaciones en el mismo.

4. Como propuesta para generar una mejor calidad en los productos, se les

asignaría posiciones específicas a los operarios de tal manera que la

rotación de esta se reduzca. De esta manera se podrían identificar con

mayor facilidad los errores en el proceso de producción ya que los

operarios tendrán pleno conocimiento del proceso lo que permitirá la

identificación de errores de una manera más rápida. Con lo que el

método Poka-Yoke se podrá implementar, ya que al momento en el cual

el operario encuentre una falla este detendría el proceso para buscar

eliminar este error o el causante de este error.

Se analizarían la posible eliminación de estos dos problemas:

- En la empresa laboran 60 trabajadores, de los cuales 50 trabajan en

la planta productiva.

- Trabajadores de producción tienen un alto índice de rotación.

5. Implementación de cartillas en las cuales se registraría la cantidad de

quejas y las más frecuentes de tal manera que se buscaría el error en el

proceso de producción dependiendo de cada queja. Esto generaría una

detección más rápida de los errores los cuales generan la perdida de

clientela. El gasto que generaría esta implementación y las detenciones

del proceso de producción se verían justificadas en la futura reducción

de quejas y aumento de ventas.

6. Se recomiendo adicionar el uso de plantillas o un check-list para que los

operadores puedan dar a conocer en qué aspectos/puntos debe el

Gerente de Operaciones mejorar puesto que actualmente no se realizan

reuniones grupales para brindar lluvia de ideas y proponer mejoras al

proceso.

7. Consideraremos plantearle al gerente de operaciones que tome un curso

sobre metodología de calidad, ya que estos conceptos podrían llegar a

ser importantes para los procesos productivos de la empresa,

reduciendo errores y disminuyendo los costos de producción. En caso

este permanezca recio a la propuesta, plantearle al gerente general un

posible cambio.

8. Delegar el trabajo de control de calidad al trabajador con más

experiencia dentro del área, de tal forma que verifique el producto antes

de pasar a la siguiente área. Con esto se eliminarán a las 2 personas

que realizan el control de calidad al final del proceso productivo, por lo

que los costos disminuirán.

9. Optar por cambiar la manera en el que se lleva a cabo el proceso de

fabricación de los productos de la compañía; es decir, el proceso de

fabricación por inyección de pellets PE se convierta totalmente

automatizado. Esta solución generará que se reduzca el número de

trabajadores en el sector de producción lo cual minimizaría la

intervención de las personas como causa de error.

10. Implementar los indicadores de control de calidad, garantía de calidad y

verificación mediante herramientas tecnológicas en la cual se puede

evaluar el rendimiento del personal, la satisfacción del cliente, conocer

con exactitud cuál etapa de producción es donde se genera los errores

en el producto, si se alcanzó o no la meta trazada de producción y

ganancias, entre otros. Como consecuencia de esto, los resultados del

proceso de GC/CC pueden apuntar a variables específicas dentro de la

metodología de estimación para lograr reducir a cero el porcentaje de

sus costos referidos a reprocesos y devoluciones, como también al

rechazo mensual de los pedidos debido a que estos no cumplen con lo

esperado.

Con las recomendaciones brindadas se espera que la existencia de problemas

de calidad no sean una barrera para la optimización de los procesos, ya que se

tratarán de eliminar cualquier elemento que consuma tiempo y recursos, por

este motivo es que al poka yoke se le considera una técnica de cero defectos o

“a prueba de errores”.

Antes estas soluciones brindadas, se espera que la empresa logre cesar la

disminución de casi medio millón de dólares que hubo en la transición del año

2010 (1 500 000 $) al año 2011 (1 005 000 $) y para el futuro alcanzar y/o

superar el número de ventas de los años pasados. Asimismo, pueda crecer

hasta sobresalir frente a sus competidores directos o emergentes, de esta

forma lograr la calidad total.

S-ar putea să vă placă și

- CEP Taller 04 - Grupo 1 - IXA2Document6 paginiCEP Taller 04 - Grupo 1 - IXA2Yosselin Mauricio GuevaraÎncă nu există evaluări

- Capacitacion para La Industria Papelera - Evaluacion Intermedia - MIF-At-179Document124 paginiCapacitacion para La Industria Papelera - Evaluacion Intermedia - MIF-At-179nathaliemontilladÎncă nu există evaluări

- TA2 IS8B Logística IntegradaDocument17 paginiTA2 IS8B Logística IntegradaChristopher Castro100% (1)

- Avance Informe InnovaDocument7 paginiAvance Informe InnovaMaría De La Cruz CentenoÎncă nu există evaluări

- Optimización de Producción Conceptos BasicosDocument4 paginiOptimización de Producción Conceptos BasicosTiendas Sumic SincelejoÎncă nu există evaluări

- Cadena de SuministroDocument56 paginiCadena de SuministroIvan Cristhian Flores AriasÎncă nu există evaluări

- TAF - Gestion de CalidadDocument16 paginiTAF - Gestion de CalidadJose Luis LimaÎncă nu există evaluări

- Foda BCGDocument2 paginiFoda BCGtonyÎncă nu există evaluări

- Caso FM002 Industrias ImWento v81Document9 paginiCaso FM002 Industrias ImWento v81Maria MirandaÎncă nu există evaluări

- Táper's biodegradables-GESTIÓN LOGÍSTICADocument74 paginiTáper's biodegradables-GESTIÓN LOGÍSTICAKaEs GopeÎncă nu există evaluări

- Dmaic vs. DmavdDocument15 paginiDmaic vs. DmavdLeonardo Emmanuel Fonseca RodriguezÎncă nu există evaluări

- Desempeño-y-Calidad-de-los-Procesos TRABAJO DE PCPDocument24 paginiDesempeño-y-Calidad-de-los-Procesos TRABAJO DE PCPJimmy Quiñones IngaÎncă nu există evaluări

- Estudio de Mercado Del ChifleDocument28 paginiEstudio de Mercado Del ChifleJavier Delgado RuizÎncă nu există evaluări

- Tabla de Conversion Six SigmaDocument1 paginăTabla de Conversion Six Sigmafranckiko2Încă nu există evaluări

- AguaDocument2 paginiAguaDaniel Forte100% (1)

- Informe Final EsbeltaDocument32 paginiInforme Final EsbeltaBrenda Mariana Figueroa HerreraÎncă nu există evaluări

- Caso 2 - Semana 6Document17 paginiCaso 2 - Semana 6Gianpool RodriguezÎncă nu există evaluări

- Aplicacion de La Metodología Dmaic - SimferDocument31 paginiAplicacion de La Metodología Dmaic - SimferAlvaro Montero Arellano100% (1)

- Milliken and CompanyDocument1 paginăMilliken and CompanyNorman Gerardo Galeas FigueroaÎncă nu există evaluări

- Producto Académico N2Document3 paginiProducto Académico N2Huaman Ramos IsamarÎncă nu există evaluări

- Proyecto Movistar Ventas de Lineas CelularesDocument188 paginiProyecto Movistar Ventas de Lineas CelularesAlejandro Guarderas100% (1)

- TA2 - Planeamiento EstrategicoDocument9 paginiTA2 - Planeamiento EstrategicoCristy CastleÎncă nu există evaluări

- Presentación Trabajo Final Especialización Profesional Ingeniería de La CalidadDocument37 paginiPresentación Trabajo Final Especialización Profesional Ingeniería de La CalidadJorge Alvarado J100% (1)

- Control de Calidad en JuguetesDocument5 paginiControl de Calidad en JuguetesVíctor R. Fu0% (1)

- Caso Coldex - Grupo 1Document4 paginiCaso Coldex - Grupo 1DEYSI VELASCO TORRESÎncă nu există evaluări

- C 3 Wall Mart Delivery ServiceDocument8 paginiC 3 Wall Mart Delivery ServiceJosé A. Vásquez Meza0% (1)

- Caso CofisaDocument5 paginiCaso CofisaCalderón Rosales GianmarcoÎncă nu există evaluări

- Trabajo Winter 2016 2Document36 paginiTrabajo Winter 2016 2Brayan MezaÎncă nu există evaluări

- Propuesta de MejoramientoDocument19 paginiPropuesta de MejoramientoKarenziitah Katiuska Sosa RamirezÎncă nu există evaluări

- Trabajo Parcial - Grupo 2 - Esmeralda CorpDocument28 paginiTrabajo Parcial - Grupo 2 - Esmeralda CorpJoel Mio VillanuevaÎncă nu există evaluări

- Semana 04 - Guía de Caso N 07Document1 paginăSemana 04 - Guía de Caso N 07erick muñico alejoÎncă nu există evaluări

- Fraluse MetodosDocument55 paginiFraluse MetodosCristhian Cordova PonceÎncă nu există evaluări

- Ejemplo de Aportaciones Del Doctor DemingDocument6 paginiEjemplo de Aportaciones Del Doctor DemingArletty CruzÎncă nu există evaluări

- 048 CuniamerinogianmarcoDocument2 pagini048 CuniamerinogianmarcoElvis Sarmiento CarhuasÎncă nu există evaluări

- Caso de Empresa de ServicioDocument3 paginiCaso de Empresa de ServicioBrayan VCÎncă nu există evaluări

- Relación Del Área de Mantenimiento Con Otras ÁreasDocument4 paginiRelación Del Área de Mantenimiento Con Otras ÁreasMartinÎncă nu există evaluări

- Semana 5 - CapacitacionDocument31 paginiSemana 5 - CapacitacionBrayan MartinezÎncă nu există evaluări

- Parcial 1Document3 paginiParcial 1Atres GonÎncă nu există evaluări

- Sipoc Ejemplo Supply ChainDocument9 paginiSipoc Ejemplo Supply ChainKarlita Marina Rengifo ReáteguiÎncă nu există evaluări

- Centros Distribucion 1Document51 paginiCentros Distribucion 1Gilbert MoyÎncă nu există evaluări

- Control Estadistico de Procesos. Semana 1Document6 paginiControl Estadistico de Procesos. Semana 1pedro santander lopezÎncă nu există evaluări

- Trabajo Parcial - Grupo6 - CapitalDocument12 paginiTrabajo Parcial - Grupo6 - CapitalYosselin Mauricio GuevaraÎncă nu există evaluări

- Análisis FinalDocument31 paginiAnálisis FinalMigue aÎncă nu există evaluări

- Caso IrsisaDocument4 paginiCaso IrsisaJorge PumacotaÎncă nu există evaluări

- Póster Proyecto de InvestigaciónDocument1 paginăPóster Proyecto de InvestigacióngpowerpÎncă nu există evaluări

- Plan de SSOMA HERTS - V1Document43 paginiPlan de SSOMA HERTS - V1GABRIELA GUERREROSÎncă nu există evaluări

- Caso Envasito - Tarea 1Document7 paginiCaso Envasito - Tarea 1Diego AruhuancaÎncă nu există evaluări

- Actividad de La Empresa ComfruttiDocument6 paginiActividad de La Empresa ComfruttiBrad J. Asencios IzquierdoÎncă nu există evaluări

- Trabajo de Investigacion 1 Direccion EstrategicaDocument2 paginiTrabajo de Investigacion 1 Direccion EstrategicaDayana Norka Llacho MejiaÎncă nu există evaluări

- Cambio de Interfaz de SAP GUIDocument2 paginiCambio de Interfaz de SAP GUIMario TejadaÎncă nu există evaluări

- Aa Formato Test Aliento NegativoDocument1 paginăAa Formato Test Aliento Negativoalexander ortizÎncă nu există evaluări

- Gestion de Sistema de Calidad - Pollería Roky S Editable 1Document11 paginiGestion de Sistema de Calidad - Pollería Roky S Editable 1Jose HuayllaÎncă nu există evaluări

- Corporacion LindleyDocument3 paginiCorporacion LindleyYenifer Canepa CarrionÎncă nu există evaluări

- Proyecto Gestión de Calidad FINALDocument28 paginiProyecto Gestión de Calidad FINALGregory CamposÎncă nu există evaluări

- Diseño de Un Sistema Logístico para Mejorar La Productividad en Las Áreas Almacén, Administración y Ventas de La Empresa Karly S Solutions SAC.Document37 paginiDiseño de Un Sistema Logístico para Mejorar La Productividad en Las Áreas Almacén, Administración y Ventas de La Empresa Karly S Solutions SAC.Jocai CaishiwuaÎncă nu există evaluări

- Trabajo Final - IopDocument5 paginiTrabajo Final - IopElmer MedinaÎncă nu există evaluări

- Campo de Aplicacion de Las 5 SDocument4 paginiCampo de Aplicacion de Las 5 SBeltran H BladeÎncă nu există evaluări

- TC1 Grupo - 37Document11 paginiTC1 Grupo - 37Fernando BolañosÎncă nu există evaluări

- Solemne 1 - 2020 - 2 - ADocument8 paginiSolemne 1 - 2020 - 2 - AMaria Alejandra VasquezÎncă nu există evaluări

- Actividad1 U3 PalaciosAzuaDocument7 paginiActividad1 U3 PalaciosAzuaErick Palacios50% (2)

- DD Operaciones UnitariasDocument4 paginiDD Operaciones UnitariasDaniel Gabriel HornaÎncă nu există evaluări

- TrabajoDocument20 paginiTrabajoDaniel Gabriel HornaÎncă nu există evaluări

- MG MetalmecanicaDocument1 paginăMG MetalmecanicaDaniel Gabriel HornaÎncă nu există evaluări

- Laboratorio #2 OPUDocument7 paginiLaboratorio #2 OPUDaniel Gabriel HornaÎncă nu există evaluări

- Propuestas de MejoraDocument3 paginiPropuestas de MejoraDaniel Gabriel HornaÎncă nu există evaluări

- Sensibilidad Grafica Investigacion de Operaciones IopDocument1 paginăSensibilidad Grafica Investigacion de Operaciones IopDaniel Gabriel HornaÎncă nu există evaluări

- Utilidad MetodológicaDocument1 paginăUtilidad MetodológicaDaniel Gabriel Horna100% (1)

- PC1 Meca 2020-1 FDocument3 paginiPC1 Meca 2020-1 FDaniel Gabriel HornaÎncă nu există evaluări

- Libro-Semana 1 - 2 2019 02Document10 paginiLibro-Semana 1 - 2 2019 02Daniel Gabriel HornaÎncă nu există evaluări

- Actividad Integradora 1 - 2019-02Document3 paginiActividad Integradora 1 - 2019-02Daniel Gabriel HornaÎncă nu există evaluări

- Diagrama de CajasDocument19 paginiDiagrama de CajasDaniel Gabriel Horna100% (1)

- MA263 2018 2 S2 2 Cordenadas Cilíndricas y EsféricasDocument17 paginiMA263 2018 2 S2 2 Cordenadas Cilíndricas y EsféricasDaniel Gabriel HornaÎncă nu există evaluări

- P - Gestion Del CambioDocument3 paginiP - Gestion Del Cambiosonia contrerasÎncă nu există evaluări

- Capacidad y Ejercicio de % de No ConformesDocument4 paginiCapacidad y Ejercicio de % de No ConformesElia Ana Villafañe HoyosÎncă nu există evaluări

- Iso 21001Document1 paginăIso 21001Lusbenia Jeorgeht Condori JorgeÎncă nu există evaluări

- Capitulo 1 PolimeniDocument2 paginiCapitulo 1 PolimeniMejoresTaras100% (1)

- LiliaDocument2 paginiLiliaDaniel GomezÎncă nu există evaluări

- PRÁCTICA DIRIGIDA No. 11Document2 paginiPRÁCTICA DIRIGIDA No. 11JorgeÎncă nu există evaluări

- Proyecto FranyelisDocument50 paginiProyecto FranyelisomairdelcarmencastellanosuarezÎncă nu există evaluări

- Catálogo LIBUNDocument1.503 paginiCatálogo LIBUNWilliam Silva AcuñaÎncă nu există evaluări

- 2da ParteDocument215 pagini2da ParteKarol Nicole Huanca SanchoÎncă nu există evaluări

- INFORME DE CONFORMIDAD PRODUCTO 1-SignedDocument9 paginiINFORME DE CONFORMIDAD PRODUCTO 1-SignedLeonardo CaicedoÎncă nu există evaluări

- Examen Final de Produccion 1Document2 paginiExamen Final de Produccion 1mauriÎncă nu există evaluări

- Normas Ciclo PhvaDocument8 paginiNormas Ciclo PhvaJuliana Marin SuarezÎncă nu există evaluări

- Cuándo Se Puede Considerar Madura A Una EmpresaDocument11 paginiCuándo Se Puede Considerar Madura A Una EmpresaAlberto Cabrera CarpioÎncă nu există evaluări

- 4 ExamenDocument6 pagini4 ExamenEvelyn CabreraÎncă nu există evaluări

- Fundamentos de Produccion AgropecuariosDocument5 paginiFundamentos de Produccion Agropecuariosdiegosernavs4400100% (1)

- Estandarizacion de La Linea de Produccion de Chupetes EsfericosDocument256 paginiEstandarizacion de La Linea de Produccion de Chupetes EsfericosRita DelgadoÎncă nu există evaluări

- PLC IV Nivel - X CicloDocument10 paginiPLC IV Nivel - X Cicloricardina perez pinoÎncă nu există evaluări

- ProyectosDocument3 paginiProyectosKary BorjaÎncă nu există evaluări

- Análisis Del Entorno de MarketingDocument8 paginiAnálisis Del Entorno de MarketingMario MaureÎncă nu există evaluări

- Pre TareaDocument4 paginiPre TareaRichard Alexander Blanco100% (1)

- Ejercicios de ProductividadDocument6 paginiEjercicios de ProductividadDayana SanchezÎncă nu există evaluări

- Rejilla de ConceptosDocument2 paginiRejilla de ConceptosNestor AriasÎncă nu există evaluări

- Coljuegos FuncionariosDocument11 paginiColjuegos FuncionariosoctaviuxÎncă nu există evaluări

- PMBOK 6ta Ed Planificar La Gestión de La CalidadDocument19 paginiPMBOK 6ta Ed Planificar La Gestión de La CalidadASTRY ESTEFANNY QUISPE RAMIREZÎncă nu există evaluări

- Cuestionario Examen Final de Costos IIDocument2 paginiCuestionario Examen Final de Costos IIJuan Angel LHÎncă nu există evaluări

- SEM 3 APORTACION Ordenes de ProduccionDocument11 paginiSEM 3 APORTACION Ordenes de ProducciondamaÎncă nu există evaluări

- Cuadro Concentrador de Tipologías de GestiónDocument5 paginiCuadro Concentrador de Tipologías de GestiónMEDRANO.LOPEZ JOSE.RICARDOÎncă nu există evaluări

- Las Tecnicas Justo A Tiempo y Su Repercusion en LoDocument9 paginiLas Tecnicas Justo A Tiempo y Su Repercusion en LoRaphaelCaldeÎncă nu există evaluări

- Perfil de Parque Sector I CP Victor RaulDocument89 paginiPerfil de Parque Sector I CP Victor Raulronald polo alfaroÎncă nu există evaluări

- Empleo OkDocument62 paginiEmpleo OkLuis Antonio Carmona PerazaÎncă nu există evaluări