Documente Academic

Documente Profesional

Documente Cultură

MS331 Modulo 04 Identificar Lo Importante

Încărcat de

RAFAEL FLORESTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

MS331 Modulo 04 Identificar Lo Importante

Încărcat de

RAFAEL FLORESDrepturi de autor:

Formate disponibile

4El Análisis de Criticidad

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 1

Objetivos de aprendizaje del módulo

Al terminar el Modulo 4, Ud podrá :

• Entender como definir y documentar los objetivos de negocio

• Entender qué es la Matriz de Criticidad

• Seleccionar cuales sistemas serán analizados

• Determinar los límites de contorno del proyecto

• Entender la importancia del análisis de falla funcional

• Entender que es un analisis de criticidad basado en

consecuencia

Siglas utilizadas en el módulo 4

AEO Asset Efficiency Optimization Optimización de Eficiencia de Activos

AET Applicable & Effective Tasks Tareas Aplicables y Efectivas

CM Corrective Maintenance Mantenimiento Correctivo

FFA Functional Failure Analysis Análisis de Falla Funcional

FMEA Failure Modes & Effects Análisis de Modos y Efectos de Falla

Analysis

HSE Health, Safety, Environment Medioambiente, Higiene y Seguridad

MS Maintenance Strategy Estrategia de Mantenimiento

NPSH Net Positive Suction Head ANPA – Altura neta positiva de aspiración

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 2

Siglas utilizadas en el módulo 4

P&ID Piping & Instrumentation Diagrama de tuberías e

Diagram instrumentación

PM Preventive Maintenance Mantenimiento preventivo

RCM Reliability Centered Mantenimiento basado en confiabilidad

Maintenance

RTF Run To Failure Correr hasta la Falla

SAE Society of Automotive Sociedad de Ingenieros Automotrices

Engineers

Modelo del proceso SKF RCM® de SKF

Objetivos del Negocio Sistema

Contorno

Identificar

Funciones del Sistema

lo importante

Componentes FMEA Modos de Falla

del Sistema (Analisis de Criticidad) Efectos de Falla

Criterios de Evaluación

de Criticidad

Identificar S ¿El Componente N Ejecutar Análisis

No-Crítico Definir las tareas

Causas de Falla es Crítico?

de PM a realizar

S N N S

AET? RTF?

Definir Implementar Definir Recomendar

Tareas Proactivas Rediseño Tareas Simples RTF

Comparación de Tareas

Cambiar

Retroalimentación Implementar Decisiones

Programa de PM

Programa de

PM Exisitente

Ejecutar Programa Vivo

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 3

Modelo del proceso SKF RCM® de SKF

Objetivos del Negocio Sistema

Contorno

Identificar

Funciones del Sistema

lo importante

Componentes FMEA Modos de Falla

del Sistema (Analisis de Criticidad) Efectos de Falla

Criterios de Evaluación

de Criticidad

Identificar S ¿El Componente N Ejecutar Análisis

No-Crítico Definir las tareas

Causas de Falla es Crítico?

de PM a realizar

S N N S

AET? RTF?

Definir Implementar Definir Recomendar

Tareas Proactivas Rediseño Tareas Simples RTF

Comparación de Tareas

Cambiar

Retroalimentación Implementar Decisiones

Programa de PM

Programa de

PM Exisitente

Ejecutar Programa Vivo

Modelo del proceso SKF RCM® de SKF

Objetivos del Negocio Sistema

Contorno

Identificar

Funciones del Sistema

lo importante

Componentes FMEA Modos de Falla

del Sistema (Analisis de Criticidad) Efectos de Falla

Criterios de Evaluación

de Criticidad

Identificar S ¿El Componente N Ejecutar Análisis

No-Crítico Definir las tareas

Causas de Falla es Crítico?

de PM a realizar

S N N S

AET? RTF?

Definir Implementar Definir Recomendar

Tareas Proactivas Rediseño Tareas Simples RTF

Comparación de Tareas

Cambiar

Retroalimentación Implementar Decisiones

Programa de PM

Programa de

PM Exisitente

Ejecutar Programa Vivo

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 4

Clasificación de la terminología de activos

• Severidad es el grado en el cual un componente afecta el plan de

negocio de la línea de productos a la que pertenece.

• Critico es la falla intolerable de un componente que causa un

impacto directo sobre el plan de negocio de la línea de productos

a la que pertenece.

• No-critico es la falla tolerable de un componente que causa un

impacto indirecto y no afecta el plan de negocio de la línea de

productos a la que pertenece.

• Tolerable significa que la falla es aceptable, pero requiere de un

análisis posterior para definir su mantenibilidad.

• Intolerable significa que una falla no es aceptable, y requiere de

un análisis detallado para definir acciones preventivas o

predictivas.

Clasificación de la terminología de activos

• Reparación, en el contexto de clasificación de máquina, es el

costo de reparar el componente. Esto quiere decir el tiempo y el

material para restaurar el componente y no debería incluir la

producción y gastos de instalación *

• Reemplazo, en el contexto de clasificación de máquina, es el

costo para el reemplazo del componente. O sea es el costo para

comprar un reemplazo incluyendo la producción y los gastos de

instalación*

* La adición de producción y gastos de instalación puede ser incluida en la corriente

de datos. Se recomienda que esto sea hecho una vez que un programa de

mantenimiento ha pasado de un estado reactivo a un estado de promoción en la

escala de madurez.

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 5

Como alinear y priorizar los activos!

1. Identificar objetivos de negocio en el nivel de planta o de

sistema

2. Usar categorías de evaluación que claramente identifiquen

impactos.

3. Definir niveles de severidad para determinar el impacto.

4. Comparar cada activo por categoría

5. No debe usarse “la misma" matriz de criticidad para cada

cliente

6. Los criterios de evaluación pueden ser substituidos por una

matriz de criticidad

Criterios estándar

Qué categorías claramente identifican el impacto?

• Disponibilidad del activo

• Costo de producción

• Calidad del producto

• Seguridad de personal

• Impacto medioambiental

• Costo para sustituir o reparar

• Impacto financiero

• Impacto al cliente

• Moral

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 6

Los niveles de severidad determinan el impacto

• Asignar el impacto de cada activo sobre el plan de negocio

– Alto impacto o crítico

– Impacto moderado o no crítico, importante.

– Bajo impacto o no crítico, sin importancia.

• Para cada categoría, identificar parámetros específicos

– Debería ser completado al nivel de activo evaluado.

• Cada categoría tendrá parámetros diferentes, pero unos pueden

ser influenciados por otros.

Los niveles de severidad

¿Pueden haber más de tres niveles de severidad?

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 7

Como asignar criticidad a los activos

Definición de Severidad de Falla Disponibilidad

Alta La falla causaría

• En el nivel de activo, piense que una indisponibilidad

sería intolerable en el contexto de (Seria) de X

disponibilidad

• Los ejemplos son el motor de una Moderada La falla causaría

cinta transportadora, la bomba de una indisponibilidad

(Tolerable) entre X y Y

lubricación, etc.

Baja La falla causaría

una indisponibilidad

(No impacta) de menos de Y

¿Cuál es el objetivo y la tolerancia?

Definición de Severidad de Falla Disponibilidad

Alta La falla causaría

• ¿Acepta la Planta la posibilidad de una indisponibilidad

paradas cortas? (Seria) de X

• ¿No acepta la posibilidad de paradas

cortas? Moderada La falla causaría

una indisponibilidad

• ¿Cual es el plan futuro? (Tolerable) entre X y Y

• ¿Qué causas de fallas provocan

paradas de días, horas, o minutos? Baja La falla causaría

una indisponibilidad

(No impacta) de menos de Y

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 8

Como asignar la criticidad a una máquina

Definición de Severidad de Falla Pérdida de Producción

Una falla causa la seria

Alta disminución de la

• Primero se deberá identificar si se

eficiencia o la

trata de un proceso batch o continuo. (Seria)

producción.

• Los procesos batch se traducen en

Una falla causa una

eficiencia. Moderada moderada disminución

• Un equipo que falla en un proceso en (Tolerable) de la eficiencia o la

producción.

línea se traduce en % de producción

perdida. Baja Una falla no causa

• Tratar de asociar como afecta la falla (No impacto en la eficiencia

de un activo en la producción de su impacta) o la producción.

sistema.

¿Cuál es el objetivo y las tolerancias?

Definición de Severidad de Falla Pérdida de Producción

Una falla causa la

Alta seria disminución de

• ¿Cuál es la capacidad de la eficiencia o la

producción? (Seria)

producción.

• ¿Qué alcance tiene el sistema? Una falla causa una

Moderada moderada disminución

• ¿Cuál es el plan futuro? de la eficiencia o la

(Tolerable)

• La producción en el 90 % de producción.

capacidad es aceptable, entonces el Una falla no causa

límite superior sería mayor al 10 % Baja impacto en la

de pérdida y lo consideramos Serio o (No impacta) eficiencia o la

A producción.

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 9

Como asignar criticidad a las máquinas

Definición de criticidad de falla Calidad

Alta El falla causa

• Primero identifique que normas de defectos intolerables

(Seria) en la calidad.

calidad se deben cumplir - si son

desconocidas.

Moderada El falla causa

• ¿Cuál es la futura proyección para la

defectos tolerables en

calidad? (Tolerable) la calidad.

• ¿Se cambiará el estándar?

Baja

• Trate de asociar como impacta la La falla no causa

falla del componente en la calidad. (No impacto en la calidad.

impacta)

Como asignar criticidad a las máquinas

Definición de criticidad de falla Seguridad

Alta La falla causa la herida

• Primero identifique cuales son las grave del personal o

normas de seguridad - si ellas son (Seria) hasta la muerte

desconocidas, predefinirlas.

• ¿Cuál es la futura proyección para la Moderada La falla causa un

incidente no

seguridad? (Tolerable) reportable.

• ¿Se cambiará el estándar?

• Trate de asociar como impacta la Baja La falla no causa

impacto en la

falla del componente en la seguridad. (No impacta) seguridad.

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 10

Como asignar criticidad a las máquinas

Definición de criticidad de falla Medio Ambiente

La falla causa una

• Primero identifique cuales son las Alta emisión externa o la

normas de medioambiente - si ellas (Seria) violación del permiso

son desconocidas, predefinirlas. vigente.

• ¿Cuál es el impacto que ocasiona Si la falla causa una

una falla en medio ambiente? Moderada emisión interna

controlada sin

• ¿Se cambiará el estándar? (Tolerable) violación del permiso

vigente

• Trate de asociar como impacta la

falla del componente en relación al

medio ambiente. Baja La falla no afecta al

(No impacta) medio ambiente.

Como asignar criticidad a las máquinas

Definición de criticidad de falla Costo

La falla causa un costo

Alta mayor a X si se repara o

• Primero identificar el presupuesto de reemplaza luego de que

mantenimiento. (Seria) se haya producido la

rotura

• Identifique gastos tolerables de

piezas de recambio La falla causa un costo

Moderada entre X e Y si se repara o

• Relacionar la falla con el valor de los reemplaza luego de que

componentes y el costo de (Tolerable) se haya producido la

mantenimiento para esta falla rotura

• ¿Cuál es el coste aceptable para La falla causa un costo

aprobar la reparación o el reemplazo Baja menor a Y si se repara o

reemplaza luego de que

sin la aprobación superior? (No impacta) se haya producido la

rotura.

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 11

¿Cuáles son los objetivos y las

tolerancias?

Definición de severidad de falla Costo

La falla causa un costo

Alta mayor a X si se repara o

• ¿Actualmente cual es el promedio reemplaza luego de que

que gasta el comprador en (Seria) se haya producido la

reparación de un componente o el rotura

reemplazo del mismo? La falla causa un costo

Moderada entre X e Y si se repara o

• Cual es el plan de mantenimiento?

reemplaza luego de que

• Establezca el objetivo y la tolerancia (Tolerable) se haya producido la

basada en el valor del activo rotura

disponible y el costo de La falla causa un costo

reemplazo/reparación. Baja menor a Y si se repara o

reemplaza luego de que

(No impacta) se haya producido la

rotura.

Ejemplo de matriz de criticidad

Armado de la Matriz de Criticidad

DISPONIBILI PRODUCCIÓ MEDIO

NIVEL CALIDAD SEGURIDAD COSTO

DAD N AMBIENTE

Incidente Costo de

Resulta en

La tasa de registrable o Emisiones reparación

indisponibilid No se

producción mayor, externas que mayor a X si

Alto ad de

decrece mas

cumple con

incluye violan las se deja

maquina de la norma

de X% posibilidad regulaciones funcionar

X Horas

de muerte hasta rotura

Costo de

Resulta en

Se reparación

indisponibilid Ta tasa de

compromete Emisiones mayor ente

ad de producción No

Moderado el internas X e Y si se

máquina decrece entre registrable

cumplimiento controladas deja

entre X e Y X% e Y%

de la norma funcionar

horas

hasta rotura

Resulta en Costo de

indisponibilid No hay reparación

ad de impacto en la No hay No existe No hay menor a Y si

Bajo maquina de tasa de impacto riesgo emisiones se deja

menos de Y producción funcionar

horas hasta rotura

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 12

Selección de Sistema

Modelo del proceso SKF RCM® de SKF

Objetivos del Negocio Sistema

Contorno

Identificar

Funciones del Sistema

lo importante

Componentes FMEA Modos de Falla

del Sistema (Analisis de Criticidad) Efectos de Falla

Criterios de Evaluación

de Criticidad

Identificar S ¿El Componente N Ejecutar Análisis

No-Crítico Definir las tareas

Causas de Falla es Crítico?

de PM a realizar

S N N S

AET? RTF?

Definir Implementar Definir Recomendar

Tareas Proactivas Rediseño Tareas Simples RTF

Comparación de Tareas

Cambiar

Retroalimentación Implementar Decisiones

Programa de PM

Programa de

PM Exisitente

Ejecutar Programa Vivo

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 13

Proceso de selección de sistema

• Utilizar el metodo de selección de sistemas para identificar los

sistema/unidades sobre los que se aplicará el proceso SKF

RCM®.

• No todos los sistemas/unidades serán analizados

• Identifique aquellos sistemas que tendrán un gran impacto en

resultados al aplicar el proceso de SKF RCM

– Programación excesiva de PM

– Programación excesiva de CM

– Baja Confiabilidad y Disponibilidad

– Menores restricciones para cambios

– Facilidad de aplicar resultados a otros sistemas

– Nuevas instalaciones a incorporar

Proceso de selección del sistema

Métodos a utilizar para seleccionar sistemas viables

• Clasificación por criterios de importancia

• Estudio técnico aplicado.

• Historial de altos costos de mantenimiento

• Situación de “Fruta madura”

• Etc.

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 14

Modelo del proceso SKF RCM® de SKF

Objetivos del Negocio Sistema

Contorno

Identificar

Funciones del Sistema

lo importante

Componentes FMEA Modos de Falla

del Sistema (Analisis de Criticidad) Efectos de Falla

Criterios de Evaluación

de Criticidad

Identificar S ¿El Componente N Ejecutar Análisis

No-Crítico Definir las tareas

Causas de Falla es Crítico?

de PM a realizar

S N N S

AET? RTF?

Definir Implementar Definir Recomendar

Tareas Proactivas Rediseño Tareas Simples RTF

Comparación de Tareas

Cambiar

Retroalimentación Implementar Decisiones

Programa de PM

Programa de

PM Exisitente

Ejecutar Programa Vivo

La necesidad de definir límites de sistema

• Los límites son típicamente coincidentes con sistemas de codificación de

cada planta industrial.

• A veces es necesario tomar la decisión de incluir o no un equipo único o un

grupo reducido de equipos en el estudio:

– No entra en ningún otro sistema

– Puede no ser analizado en un futuro estudio

– Previene la omisión inadvertida de componentes del estudio de SKF RCM

– Documenta bases técnicas para el estudio

• Necesidad de definir límites eléctricamente y mecánicamente

– El suministro de aire está delimitado por el solenoide

– Un interruptor es usualmente incluido en el sistema a ser estudiado, pero no el

bus.

– Todos los componentes mecánicos son incluidos dentro de un sistema

– El lazo de instrumentación entero es típicamente incluido en el estudio

– Compatible con P&ID’s

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 15

Proceso de selección del

sistema / Ejercicio de

aplicación

Descripción del sistema de agua de alimentación de la

caldera

• El sistema de alimentación de agua de la caldera bombea agua desde el

tanque de almacenamiento del desaireador, a través de los calentadores de

alta presión hacia la entrada del economizador.

• El Agua de alimentación del tanque de almacenamiento del desaireador fluye

a la aspiración del booster BFP y su back-up. El booster BFP descarga en la

succión principal del BFP de manera tal de garantizar que el BFP opere con

un ANPA adecuado durante todos los modos de operación.

• El BFP principal es impulsado por una turbina de vapor, mientras que el

booster BFP es conducido por una salida del mismo BFP a través de un

reductor de velocidad.

• El BFP en stand-by puede ser usado durante los arranques, paradas, y como

un back-up cada vez que el la combinación del booster BFP y el BFP principal

está fuera de servicio

• Tres etapas de calentamiento de agua son provistas por una sola cadena de

calentadores de alta presión. El agua fluye a través de los tubos

calentandose gracias al vapor extraído de la turbina.

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 16

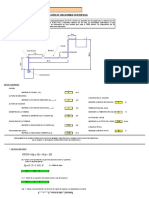

Crear el contorno/límites del sistema

• Utilizando los dos diagramas de P&ID’s provistos, definir los

límites del sistema de agua de alimentación

• Definir donde arranca el sistema

• Definir donde termina

• Documentar la decisión tomada

P&ID del sistema de alimentación de agua

Feed Feed

Water Water

Heater Heater

#1 #2

To

Boiler

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 17

Descripción de los limites del sistema de

alimentación de agua

Análisis de falla funcional

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 18

Modelo del proceso SKF RCM® de SKF

Objetivos del Negocio Sistema

Contorno

Identificar

Funciones del Sistema

lo importante

Componentes FMEA Modos de Falla

del Sistema (Analisis de Criticidad) Efectos de Falla

Criterios de Evaluación

de Criticidad

Identificar S ¿El Componente N Ejecutar Análisis

No-Crítico Definir las tareas

Causas de Falla es Crítico?

de PM a realizar

S N N S

AET? RTF?

Definir Implementar Definir Recomendar

Tareas Proactivas Rediseño Tareas Simples RTF

Comparación de Tareas

Cambiar

Retroalimentación Implementar Decisiones

Programa de PM

Programa de

PM Exisitente

Ejecutar Programa Vivo

Qué es un análisis de falla funcional

(FFA)?

• Identifica las funciones necesarias para los sistemas

• Identifica como fallan dichas funciones

• Separa a los distintos componentes

• Focaliza el análisis

– Mantenimiento preventivo/predictivo en pos de evitar que las

funciones de los sistema importantes fallen.

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 19

¿Por qué se desarrolla un análisis de falla

funcional?

• El análisis SKF RCM nos permite considerar una función por vez,

reduciendo la complejidad y simplificando el análisis.

• Proporciona una base clara documentada del por qué en el

método SKF RCM.

• FFA lista todas las funciones de un sistema, pero nos permite

enfocarnos en las más "importantes“

• Puede documentar, a través de la exclusión, aquellas funciones

que no son "importantes"

Límites y FFA

• ¿Determine los límites de la máquina (por qué?)

• Determinar las funciones clave

• Asegurarse de incluir las relativas a Seguridad y Medio Ambiente

• Agrupar las funciones menos importantes bajo una sola

denominación que las englobe

• Listar las “fallas funcionales” para cada función definida

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 20

Como realizar un análisis de falla funcional

• Minimice el número de funciones. Cuando sea posible, incluya un componente

por función.

• Evalúe todas las funciones de un componente en el análisis de la función más

importante para la cual aporta. Por ejemplo:

– Considere “presion límite” cuando esté considerando“flujo a través de”

– También considere "la prevención de reflujo” y "el flujo proporcional mínimo “

– Considere modos diferentes de operaciones, como "flujo recirculante en el arranque“

• Separe funciones “de proceso" y "de control". Incluya solenoides en la función de

proceso, y sensores y switches en la función de control.

• Cuando sea posible combine control, alarma e indicación en una sola función.

• Pequeñas funciones pueden ser combinadas en una función principal, como

"Aceite de Lubricación " (p. ej., la Pérdida de L.O. afecta la función principal)

• "Funciones sin importancia" pueden ser listadas por separado "No Analizado";

sin embargo, los componentes que principalmente son usados para funciones sin

importancia pueden tener que ser catalogados en funciones importantes.

Como realizar un análisis de falla funcional

• Siempre incluir un adjetivo en la descripción de la función

– Flujo adecuado a demanda

– Flujo suficiente

– Aire de secado a presión adecuada

• No es necesario incluir parametros específicos, como flujo a 100 gpm,

presión a 50 psi, etc., a menos que sea necesario para el desarrollo de la

función; se asume que el diseño está correcto/adecuado.

• La excepción a la regla

– La particularización y la filosofía funcional acerca de qué es importante puede

variar

– A veces esa filosofía varía entre distintos estudios del mismo sistema

• Listar las correspondientes fallas funcionales

– Separar las fallas funcionales por el criterio de demanda

– Cada función debe poseer al menos una falla funcional

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 21

Planilla de funciones para el sistema de

alimentación de agua de la caldera

Fn. ID Function

Proveer agua a la caldera desde el tanque de almacenamiento del desaireador a través

01 de los calentadores de alta presión hasta la entrada del Economizador a una

temperatura, presión, y caudal adecuados.

PROVEER AGUA DE ALIMENTACIÓN A UNA TEMPERATURA, PRESIÓN Y CAUDAL

1. ADECUADOS, DESDE EL TANQUE DE ALMACENAMIENTO DEL DESAIREADOR A LA

CALDERA PARA TODOS LOS MODOS DE OPERACIÓN.

PROVEER ACEITE A UNA TEMPERATURA, PRESIÓN, CAUDAL Y CALIDAD

2. ADECUADOS A LA BOMBA BOOSTER PRINCIPALT Y LA AUXILIAR.

PROVEER AGUA DE SELLO A UNA TEMPERATURA, PRESIÓN, CAUDAL Y CALIDAD

3.

ADECUADOS A LA BOMBA BOOSTER PRINCIPALT Y LA AUXILIAR.

4. PROVEER CAPACIDAD DE CALENTAMIENTO ADECUADA

PROVEER CONTROL APROPIADO DEL AGUA DE ALIMENTACIÓN, ALARMAS, Y

5.

BLOQUEOS

6. PROVEER ADECUADOS DRENAJES AL CALENTADOR DE ALTA PRESIÓN.

Planilla de funciones para el sistema de

alimentación de agua de la caldera

Analyze

Fn. Fa. ID Functional Failures

?

Falla en proveer agua a la caldera desde el tanque de almacenamiento

del desaireador a través de los calentadores de alta presión hasta la

01.01 Yes

entrada del Economizador a una temperatura, presión, y caudal

adecuados.

FALLA EN PROVEER AGUA DE ALIMENTACIÓN A UNA

TEMPERATURA, PRESIÓN Y CAUDAL ADECUADOS, DESDE EL

1.01 Yes

TANQUE DE ALMACENAMIENTO DEL DESAIREADOR A LA CALDERA

PARA TODOS LOS MODOS DE OPERACIÓN.

FALLA EN PROVEER ACEITE A UNA TEMPERATURA, PRESIÓN,

2.01 CAUDAL Y CALIDAD ADECUADOS A LA BOMBA BOOSTER Yes

PRINCIPALT Y LA AUXILIAR.

FALLA EN PROVEER AGUA DE SELLO A UNA TEMPERATURA,

3.01 PRESIÓN, CAUDAL Y CALIDAD ADECUADOS A LA BOMBA BOOSTER Yes

PRINCIPALT Y LA AUXILIAR.

4.01 FALA EN PROVEER CAPACIDAD DE CALENTAMIENTO ADECUADA Yes

FALLA EN PROVEER CONTROL APROPIADO DEL AGUA DE

5.01 Yes

ALIMENTACIÓN, ALARMAS, Y BLOQUEOS

FALLA EN PROVEER ADECUADOS DRENAJES AL CALENTADOR DE

6.01 Yes

ALTA PRESIÓN.

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 22

Después del análisis de falla funcional

• Luego de haber identificado las funciones y fallas funcionales,

comenzar a identificar cada uno de los componentes que soportan

dichas funciones.

Modelo del proceso SKF RCM® de SKF

Objetivos del Negocio Sistema

Contorno

Identificar

Funciones del Sistema

lo importante

Componentes FMEA Modos de Falla

del Sistema (Analisis de Criticidad) Efectos de Falla

Criterios de Evaluación

de Criticidad

Identificar S ¿El Componente N Ejecutar Análisis

No-Crítico Definir las tareas

Causas de Falla es Crítico?

de PM a realizar

S N N S

AET? RTF?

Definir Implementar Definir Recomendar

Tareas Proactivas Rediseño Tareas Simples RTF

Comparación de Tareas

Cambiar

Retroalimentación Implementar Decisiones

Programa de PM

Programa de

PM Exisitente

Ejecutar Programa Vivo

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 23

Recolección de datos

El punto mas importante es el registro electrónico de los activos

JERARQUÍA de TAG

Ejemplo de Identificación de un activo

SKF-1-FW-PMP-001

SKF UNIDAD 1 FW BOMBA ALIMENTACION CALDERA

SKF = Planta o Fábrica

1 = Numero de Unidad

FW = Sistema

PMP = Tipo de Componente

001 = TAG de Campo

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 24

Ejemplo de identificación de un activo

SKF2-MVG-1335-PS-SOV-006

SKF LINEA 2 EMPUJADOR MOVIL SISTEMA NEUMATICO

SOV

SKF2 = Planta/Fábrica & Línea/Canal

MVG = Maquina o Sistema

1335 = Numero de Maquina

PS = Abreviación de Proceso o Subsistema

SOV = Tipo de Componente

006 = Numero de Identificación de Componente

Análisis de Criticidad (FMEA)

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 25

Modelo del proceso SKF RCM® de SKF

Objetivos del Negocio Sistema

Contorno

Identificar

Funciones del Sistema

lo importante

Componentes FMEA Modos de Falla

del Sistema (Analisis de Criticidad) Efectos de Falla

Criterios de Evaluación

de Criticidad

Identificar S ¿El Componente N Ejecutar Análisis

No-Crítico Definir las tareas

Causas de Falla es Crítico?

de PM a realizar

S N N S

AET? RTF?

Definir Implementar Definir Recomendar

Tareas Proactivas Rediseño Tareas Simples RTF

Comparación de Tareas

Cambiar

Retroalimentación Implementar Decisiones

Programa de PM

Programa de

PM Exisitente

Ejecutar Programa Vivo

Razones para realizar el Análisis de

Criticidad

• Proveer un analisis documentado de las fallas de los componentes

y sus efectos

• Identificar los componentes críticos para la función del sistema

• Documentar los modos de falla que ocasionan la falla de la función

(ej., bomba con falla en su funcionamiento) (Nota: la identificación

de las causas de falla solo se requiere al momento de definir las

tareas)

• Focalizarse en los componentes que podrían provocar la falla de

la función (ej., falla en proveer indicación implica revisar el sensor,

el transmisor, los convertidores y el indicador)

• Proveer una vía para la selección de tareas para los elementos

críticos que prevengan los efectos significativos de la falla.

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 26

Cómo definir la criticidad

• Para cada falla funcional, evaluar cada componente en esa

función del proceso.

• Asignar los componentes asociados a cada falla funcional

• Listar los modos de falla dominantes (mas probables) para cada

componente (“Cómo falla”)

• Listar los efectos mas significativos asociados a la falla de cada

componente (“Qué sucede cuando falla”)

• Determinar si el componente es crítico, usando la matríz de

criticidad o el criterio de evaluación:

Si el efecto de la falla no puede ser "tolerado", es critico

Si el efecto de la falla puede ser "tolerado", el componente no es

crítico

Cómo definir la criticidad

• Los componentes son criticos cuando:

– Los efectos de falla son significativos

– Los efectos no pueden ser tolerados para la planta

– No existe redundancia o equipos de back up

• Los efectos dominan el resto de los factores

• Tomar en consideración las redundancias, si es posible

– Si hay tres indicadores de nivel redundantes en un tanque, entonces

típicamente ninguno es crítico

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 27

Modelo del proceso SKF RCM® de SKF

Objetivos del Negocio Sistema

Contorno

Identificar

Funciones del Sistema

lo importante

Componentes FMEA Modos de Falla

del Sistema (Analisis de Criticidad) Efectos de Falla

Criterios de Evaluación

de Criticidad

Identificar S ¿El Componente N Ejecutar Análisis

No-Crítico Definir las tareas

Causas de Falla es Crítico?

de PM a realizar

S N N S

AET? RTF?

Definir Implementar Definir Recomendar

Tareas Proactivas Rediseño Tareas Simples RTF

Comparación de Tareas

Cambiar

Retroalimentación Implementar Decisiones

Programa de PM

Programa de

PM Exisitente

Ejecutar Programa Vivo

¿Qué son los modos de falla?

QUEMADO FALLA EN CERO O MAXIMA SALIDA

EROSIÓN FALLA EN LA LINEA

FUGAS EXTERNAS SALIDA ERRÁTICA

FALLA “COMO SI” SALIDA ELEVADA

FALLA AL ACTUAR TIENE PERDIDA DE FUNCIÓN/PÉRDIDA DE CALOR

DE TRANSFERENCIA

FALLA EN CAMBIAR DE ESTADO BAJO DEMANDA

SALIDA BAJA

FALLA EN CERRAR

NO HAY CAMBIO EN LA SALIDA CON UN CAMBIO EN

FALLA EN DESENERGIZARSE

LA ENTRADA

FALLA EN ENERGIZARSE

NO HAY SALIDA

FALLA EN ABRIR

OPERACIÓN PREMATURA/RETARDADA

FALLA EN OPERAR ADECUADAMENTE

SALIDA INCORRECTA

FALLA EN EJECUTAR LA FUNCIÓN DE CONTROL

FALLA DE COMPONENTE INTERNO

FALLA EN PROVEER POLVO

PÉRDIDAS INTERNAS

FALLA EN PROVEER UNA SALIDA ADECUADA

PÉRDIDA DE EFICIENCIA

FALLA EN PERMANECER CERRADO

NO ES UN MODO DE FALLA DOMINANTE

FALLA EN PERMANECER ENERGIZADO

CIRCUITO ABIERTO – FALLA EN TRANSMITIR

FALLA EN PERMANECER ABIERTO CORRIENTE

FALLA AL ACTUAR (INCLUYE DEGRADACIÓN DE

LA OPERACIÓN)

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 28

Modelo del proceso SKF RCM® de SKF

Objetivos del Negocio Sistema

Contorno

Identificar

Funciones del Sistema

lo importante

Componentes FMEA Modos de Falla

del Sistema (Analisis de Criticidad) Efectos de Falla

Criterios de Evaluación

de Criticidad

Identificar S ¿El Componente N Ejecutar Análisis

No-Crítico Definir las tareas

Causas de Falla es Crítico?

de PM a realizar

S N N S

AET? RTF?

Definir Implementar Definir Recomendar

Tareas Proactivas Rediseño Tareas Simples RTF

Comparación de Tareas

Cambiar

Retroalimentación Implementar Decisiones

Programa de PM

Programa de

PM Exisitente

Ejecutar Programa Vivo

¿Qué son efectos de falla?

Falla evidente Impactos al Medio Ambiente excede los límites reportables

Falla no evidente Riesgo o daño personal

Pérdida de redundancia evidente Paro de unidad planeado o controlado

Perdida de redundancia no evidente Parada de Sistema automático de detección por emergencia

Respuesta del operador puede minimizar el efecto de Perturbaciones en máquinas o planta

la falla Paro del sistema asociado

Se requiere respuesta de otros componentes para Perdida en la producción significativa

mitigar efectos de la falla

Reducción de producción

Información errónea para los operadores

Reducción de eficiencia de máquina

Pérdida de información para los operadores

Resulta en una puesta fuera de línea de la unidad (operación

Retraso en el arranque manual)

Producción de un producto de calidad substandard Daño a otros equipos

Paro inmediato Posible daño a componentes en otros sistemas

Pérdidad de la capacidad de control automático Ambiental, medición local no excede ningun limite

Pérdida de capacidad para responder a perturbaciones Daños al equipo

del proceso

Resulta en una reducción de la velocidad de máquina o línea

Degradación de capacidad para responder a

perturbaciones de proceso. Fuera de servicio

Efecto funcional no significativo Posible pérdida de producción

No acorde a requerimientos regulatorios

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 29

Modelo del proceso SKF RCM® de SKF

Objetivos del Negocio Sistema

Contorno

Identificar

Funciones del Sistema

lo importante

Componentes FMEA Modos de Falla

del Sistema (Analisis de Criticidad) Efectos de Falla

Criterios de Evaluación

de Criticidad

Identificar S ¿El Componente N Ejecutar Análisis

No-Crítico Definir las tareas

Causas de Falla es Crítico?

de PM a realizar

S N N S

AET? RTF?

Definir Implementar Definir Recomendar

Tareas Proactivas Rediseño Tareas Simples RTF

Comparación de Tareas

Cambiar

Retroalimentación Implementar Decisiones

Programa de PM

Programa de

PM Exisitente

Ejecutar Programa Vivo

Ejemplo de matriz de criticidad

Armado de la Matriz de Criticidad

DISPONIBILI PRODUCCIÓ MEDIO

NIVEL CALIDAD SEGURIDAD COSTO

DAD N AMBIENTE

Incidente Costo de

Resulta en

La tasa de registrable o Emisiones reparación

indisponibilid No se

producción mayor, externas que mayor a X si

Alto ad de

decrece mas

cumple con

incluye violan las se deja

maquina de la norma

de X% posibilidad regulaciones funcionar

X Hours

de muerte hasta rotura

Costo de

Resulta en

Se reparación

indisponibilid Ta tasa de

compromete Emisiones mayor ente

ad de producción No

Moderado el internas X e Y si se

máquina decrece entre registrable

cumplimiento controladas deja

entre X e Y X% e Y%

de la norma funcionar

horas

hasta rotura

Resulta en Costo de

indisponibilid No hay reparación

ad de impacto en la No hay No existe No hay menor a Y si

Bajo maquina de tasa de impacto riesgo emisiones se deja

menos de Y producción funcionar

horas hasta rotura

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 30

Criterios usados en la industria de

generación

• Causa de falla significativa

• Causa un paro de la unidad

• Causa una reducción de potencia (reducción de la producción)

• Causa la descenso en el aprovechamiento del calor mayor que el

2%

• Causa riesgo en la seguridad del personal

• Causa la violación de regulaciones o límites ambientales

• Causa un retraso del start-up

¿Qué son los efectos de falla?

TAG del componente y descripción

155-1-11---> Hydrostatic slide PL-72055

FALLA EN OPERAR ADECUADAMENTE RESULTA EN INDISPONIBILIDAD DE MAQ. > 8

HORAS

OPERACIÓN

PREMATURA/RETARDADA RESULTA EN IMPACTO SIGNIFICATIVO EN LA

PRODUCCIÓN

RESULTA EN FALLA EN CUMPLIR CON LAS

NORMAS

RESULTA EN UN COSTO MAYOR A $35,000 SI

RTF

Modo de falla Efecto de falla

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 31

Pasos siguientes después del analisis

Una vez que todos los componentes han sido asignados a una falla

funcional y se han seleccionado los modos y efectos de falla, y la

criticidad ha sido determinada en base a los objetivos de negocio...

Qué sigue?

Cierre del módulo

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 32

2018-02-08 © SKF MS 331 – Streamlined Reliability Centered Maintenance (SRCM)

SKF Reliability Maintenance Institute Module 4, Page 33

S-ar putea să vă placă și

- Manual de Instalacion Sap MP PDFDocument7 paginiManual de Instalacion Sap MP PDFRAFAEL FLORESÎncă nu există evaluări

- Ejemplos de Tipos de MantenimientoDocument12 paginiEjemplos de Tipos de MantenimientoRAFAEL FLORESÎncă nu există evaluări

- Gestión de Equipo PesadoDocument26 paginiGestión de Equipo PesadoEnrique Sáenz VeràsteguiÎncă nu există evaluări

- MS331 Modulo 01 Estableciendo El Escenario para SKF RCM 2016Document14 paginiMS331 Modulo 01 Estableciendo El Escenario para SKF RCM 2016Cristian Hugo Huamán GarcíaÎncă nu există evaluări

- MS331 Modulo 05 Proceso de Asignación de Tareas 2016Document32 paginiMS331 Modulo 05 Proceso de Asignación de Tareas 2016RAFAEL FLORESÎncă nu există evaluări

- Flujómetro electromagnético para pulpa de mineral: medición confiable para aplicaciones de alta demandaDocument18 paginiFlujómetro electromagnético para pulpa de mineral: medición confiable para aplicaciones de alta demandaRAFAEL FLORESÎncă nu există evaluări

- MS331 Modulo 02 Modelos Conceptuales y Contexto de NegocioDocument23 paginiMS331 Modulo 02 Modelos Conceptuales y Contexto de NegocioRAFAEL FLORESÎncă nu există evaluări

- MS331 Modulo 06 La Comparación Con El Plan Actual 2016Document9 paginiMS331 Modulo 06 La Comparación Con El Plan Actual 2016RAFAEL FLORESÎncă nu există evaluări

- Programa Anual de Capacitación ISA México 2020Document1 paginăPrograma Anual de Capacitación ISA México 2020RAFAEL FLORESÎncă nu există evaluări

- MS331 Modulo 03 Metodología SKF RCMDocument21 paginiMS331 Modulo 03 Metodología SKF RCMRAFAEL FLORESÎncă nu există evaluări

- IPERCDocument5 paginiIPERCRAFAEL FLORESÎncă nu există evaluări

- Diseño Estación de BombeoDocument39 paginiDiseño Estación de BombeoHenry100% (6)

- Flujómetro electromagnético para pulpa de mineral: medición confiable para aplicaciones de alta demandaDocument18 paginiFlujómetro electromagnético para pulpa de mineral: medición confiable para aplicaciones de alta demandaRAFAEL FLORESÎncă nu există evaluări

- PLC Ii Manual Sesion IDocument57 paginiPLC Ii Manual Sesion IRAFAEL FLORESÎncă nu există evaluări

- Power To XDocument6 paginiPower To XRAFAEL FLORESÎncă nu există evaluări

- Análisis de Precios UnitariosDocument3 paginiAnálisis de Precios UnitariosRAFAEL FLORESÎncă nu există evaluări

- Analisis Detallado de Gastos GeneralesDocument1 paginăAnalisis Detallado de Gastos GeneralesRAFAEL FLORESÎncă nu există evaluări

- 015 Planilla de Metrado Especialidad - Instalaciones.electricas - IiDocument18 pagini015 Planilla de Metrado Especialidad - Instalaciones.electricas - IiMart26Încă nu există evaluări

- 3.-Ins.t SanitariasDocument10 pagini3.-Ins.t SanitariasRAFAEL FLORESÎncă nu există evaluări

- 015 Planilla de Metrado Especialidad - Instalaciones.electricas - IiDocument18 pagini015 Planilla de Metrado Especialidad - Instalaciones.electricas - IiMart26Încă nu există evaluări

- Mantenimiento BombasDocument1 paginăMantenimiento BombasHV B JGÎncă nu există evaluări

- Mejora Sist Agua Potable AH Fortín Caycho y Moradores Venus Los OlivosDocument1 paginăMejora Sist Agua Potable AH Fortín Caycho y Moradores Venus Los OlivosEdgar Toscano AnguloÎncă nu există evaluări

- Metrados en EdificacionesDocument7 paginiMetrados en EdificacionesRAFAEL FLORESÎncă nu există evaluări

- Metrados en EdificacionesDocument7 paginiMetrados en EdificacionesRAFAEL FLORESÎncă nu există evaluări

- Regulacion de Flujo en Sistemas de BombeoDocument20 paginiRegulacion de Flujo en Sistemas de BombeoCarlos HuamanÎncă nu există evaluări

- Memoria - de cálcuLODocument8 paginiMemoria - de cálcuLORAFAEL FLORESÎncă nu există evaluări

- Cuadro de Metrados 1Document56 paginiCuadro de Metrados 1RAFAEL FLORESÎncă nu există evaluări

- Cronograma de Ejecucion de ObraDocument1 paginăCronograma de Ejecucion de ObraRAFAEL FLORESÎncă nu există evaluări

- Seleccion de BombasDocument4 paginiSeleccion de BombasRAFAEL FLORESÎncă nu există evaluări

- Vendajes (Apuntes Curso)Document71 paginiVendajes (Apuntes Curso)María Gracia MorcilloÎncă nu există evaluări

- Taller de Testing y Calidad de SoftwareDocument25 paginiTaller de Testing y Calidad de SoftwaresmrmellaÎncă nu există evaluări

- 15 Perfil Del OperadorDocument19 pagini15 Perfil Del OperadorErika AdameÎncă nu există evaluări

- Banco Mundial y Bancos de Desarrollo y Banca MultipleDocument15 paginiBanco Mundial y Bancos de Desarrollo y Banca MultipleMYRIAM DEL CARMEN ONTIVEROS MURGUIAÎncă nu există evaluări

- Ecuaciones Diferenciales de Orden SuperiorDocument6 paginiEcuaciones Diferenciales de Orden SuperiorFiorela SCÎncă nu există evaluări

- Entregable 01-FprDocument23 paginiEntregable 01-FprJose Elias AncajimaÎncă nu există evaluări

- Salares G5Document22 paginiSalares G5alejandro ariel morales patziÎncă nu există evaluări

- Guia Orientación - Día de La Democracia 17 de Marzo 2023Document4 paginiGuia Orientación - Día de La Democracia 17 de Marzo 2023nusugaÎncă nu există evaluări

- El Sistema EndocrinoDocument2 paginiEl Sistema EndocrinoRnso RodÎncă nu există evaluări

- Gestión de Redes de DatosDocument37 paginiGestión de Redes de DatosCarolina Ruiz ArteagaÎncă nu există evaluări

- Voley Tactica y EstrategiaDocument6 paginiVoley Tactica y EstrategiaJoaquín CórdobaÎncă nu există evaluări

- Tutorial Alta Lead The WayDocument52 paginiTutorial Alta Lead The WayMónica Benito LeónÎncă nu există evaluări

- Motores Marco TeoricoDocument6 paginiMotores Marco Teoricomootaas100% (1)

- Verdadero AspirinaDocument3 paginiVerdadero AspirinaCarrasco MaeÎncă nu există evaluări

- Parasitosis: Factores, Diagnóstico y PrevenciónDocument5 paginiParasitosis: Factores, Diagnóstico y Prevenciónrene clausi salazar100% (1)

- Bases de datos Access Ejercicios concesionarioDocument4 paginiBases de datos Access Ejercicios concesionariojcc19810% (1)

- PROYECTOPROPUESTOPARATESISCENTROCULTURALDEARTEENMORELIAMICHDocument80 paginiPROYECTOPROPUESTOPARATESISCENTROCULTURALDEARTEENMORELIAMICHFrank Urrutia LagonesÎncă nu există evaluări

- Clasificación de Suelos 4849Document6 paginiClasificación de Suelos 4849A̤ṳs̤b̤e̤l̤ PCÎncă nu există evaluări

- Trabajo Integrador Proyecto OrganizacionalDocument4 paginiTrabajo Integrador Proyecto OrganizacionalJoaquin RodriguezÎncă nu există evaluări

- Quiero Saber Más - BifriDocument2 paginiQuiero Saber Más - BifriNashBersekerÎncă nu există evaluări

- Módulo 3 Transportes Cargas y SegurosDocument26 paginiMódulo 3 Transportes Cargas y SegurosNabila ArceÎncă nu există evaluări

- Examen 10 QuimicaDocument3 paginiExamen 10 QuimicaEMILIO JOSE ISAZA VARGASÎncă nu există evaluări

- ELIPSEDocument4 paginiELIPSEPedro Cuyate100% (4)

- Libro Aprender Con La RadioDocument193 paginiLibro Aprender Con La RadioSilvina Corniola100% (1)

- Presentación 1 - MagnitudesDocument15 paginiPresentación 1 - MagnitudesabelalbaÎncă nu există evaluări

- Guía Laringectomizados Camila RamírezDocument11 paginiGuía Laringectomizados Camila RamírezAlejandra ErasoÎncă nu există evaluări

- 04.-Funcion Si Y-ODocument8 pagini04.-Funcion Si Y-ODaniSotoÎncă nu există evaluări

- Tipos de EncapsuladosDocument1 paginăTipos de Encapsuladoscarlos andres montesÎncă nu există evaluări

- Erin BrockovichDocument5 paginiErin BrockovichBenjamin Alejandro Arcaya NuñezÎncă nu există evaluări

- Tema 9 Diseño de La Política RetributivaDocument3 paginiTema 9 Diseño de La Política RetributivaJavier Garcia100% (1)