Documente Academic

Documente Profesional

Documente Cultură

Cap 12

Încărcat de

Nestor Vargas Condori0 evaluări0% au considerat acest document util (0 voturi)

20 vizualizări3 paginiTitlu original

Cap 12.docx

Drepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

20 vizualizări3 paginiCap 12

Încărcat de

Nestor Vargas CondoriDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 3

12. CONTROL 12.

3 Control del acero según la Instrucción española

Según la Instrucción española, la conformidad del acero, cuando éste disponga de marcado CE, se comprueba

12.1 Introducción el cumplimiento de las especificaciones. Si el acero no está marcado CE deberá comprobarse que cumple la

norma UNE-EN 10080: 2006, comprobación que se dará si el acero posee el sello CIETSID

Hasta 1970, el control de calidad se confiaba a la pericia y vigilancia del t ecn. director de la obra, según su

criterio personal. Hoy día, las técnicas estadísticas de control de calidad han sido adaptadas a los problemas a) Para suministros < 300 toneladas, se procederá a la división del suministro en lotes, correspondientes cada

uno a un mismo suministrador, fabricante, designación y serie, siendo su cantidad máxima de 40 to neladas.

propios de la construcción.

b) Para cada lote se tomarán dos probetas, y sobre ellas se efectuarán los siguientes ensayos:

Control de calidad: conjunto de acciones y decisiones que se toman para cumplir las especificaciones o para • Comprobar que la sección equivalente es igual o superior al 95,5 % de la nominal.

comprobar que éstas han sido cumplidas. • Comprobar que las características geométricas están comprendidas entre los límites admisibles esta-

blecidos en el certificado específico de adherencia o, alternativamente, que cumplen el correspondiente

índice de corruga

Análisis por separado las distintas fases del proceso constructivo y los sujetos responsables de las mismas • Realizar el ensayo de doblado-desdoblado o, alternativamente, el de doblado simple, comprobando la

(Modelización del control de calidad en construcción) ausencia de grietas después del ensayo.

• Control de recepción (CR) en estos puntos b) Para suministros iguales o superiores a 300 toneladas será de aplicación todo lo indicado anteriormente para

Control de suministros más pequeños, pero ampliando a cuatro probetas (en vez de una sola) la comprobación de las

Control de producción (CP) en estas barras calidad características mecánicas a las que hace referencia el último párrafo anterior.

Control de calidad c) En el caso de estructuras sometidas a fatiga, el comportamiento del acero podrá demostrarse mediante la

presentación de un informe de ensayos que garanticen el cumplimiento de la limitación siguiente:

Control de producción Control de recepción • Para barras, la variación de tensión máxima debida a la carga de fatiga debe ser igual o menor de 150 N/mm2.

- a cargo del que realiza la - a cargo de quien recibe el • Para mallas electrosoldadas, dicha variación debe ser igual o menor de 100 N/mm 2.

actividad producto

- objetivo: obtener una - objetivo: comprobar que se han 12.4 Control del hormigón fresco

seguridad de que se están cum- cumplido las especificaciones me- Debe controlarse el hormigón fresco con objeto de asegurar que la colocación en obra podrá efectuarse co-

pliendo las especificaciones diante reglas de conformidad rrectamente (buena compacidad y ausencia de coqueras). Para ello, se controlarán dos características: la

aceptadas previamente consistencia v el tamaño máximo del árido

La consistencia, debe ser adecuada al procedimiento de compactación, tamaño de la pieza y cantidad de

armaduras. Hay dos formas de definir la consistencia del hormigón, por su tipo (seca, plástica, blanda o fluida) y

12.2 Control de componentes del hormigón por el valor numérico A de su asiento en centímetros.

El control consta de dos fases: en la primera, al comienzo de la obra, se efectúan ensayos de aptitud para Una vez, establecida la consistencia óptima para cada zona de obra y época del año, el control se efectúa

comprobar la validez del origen de suministro escogido; en la segunda, se efectúan periódicamente unos mediante el cono de Abrams, no menos de cuatro veces a lo largo del día, como una comprobación de rutina.

ensayos de control para comprobar que las características continúan siendo adecuadas.

12.5 Control de la resistencia del hormigón

12.2.1 CEMENTO

Enviar una muestra de 8 kg al laboratorio, con antelación al comienzo de la obra. Una vez aprobado el origen 12.5.1 INTRODUCCIÓN Y DEFINICIONES

de suministro, se debe efectuar un ensayo de control cada tres meses de obra en casos normales. El objeto de este control es comprobar que la resistencia del hormigón que se coloca en obra es por lo menos

Las determinaciones que deben efectuarse en cada ensayo de control son: igual a la especificada por el proyectista y que ha servido de base a los cálculos. Para ello a lo largo de la obra,

a) Si el cemento posee Sello o Marca de Conformidad: en este caso, los ensayos podrán sustituirse por un se procederá a la confección y ensayo de probetas cilindricas 15 x 30. Si los resultados del control son positivos,

Certificado, expedido por el fabricante se acepta automáticamente; y si no lo son, se procede a ulteriores determinaciones y estudios

b) Si el cemento no posee Sello o Marca de Conformidad: Valor característico de una variable aleatoria es el que presenta un nivel de confianza del 95 %; es decir, que

• componentes del cemento; existe una probabilidad de 0,95 de que'se presenten valores individuales más favorables que él.

• principio y fin de fraguado;

• resistencia a compresión; Resistencia característica especificada, fck, es el valor que adopta el proyectista como base de sus cálculos (cf. §

• estabilidad de volumen. 13.6.1), que está asociado a un nivel de confianza del 95 %. Se le denomina también resistencia característica

Cuando el cemento experimente un almacenamiento superior a tres sema nas, efectuar los ensayos de de proyecto. A este valor se le aplican los coeficientes de seguridad prescritos por las normas.

principio y fin de fraguado y de pérdida al fuego, para comprobar que no ha experimentado alteraciones Resistencia característica real, fckrM,. correspondiente al hormigón de una zona homogénea de obra, es el valor

(meteorización). que tiene una probabilidad de 0.95 de ser igualado o superado por el valor obtenido al ensayar a compresión una

12.2.2 AGUA probeta cilindrica 15 x 30 tomada al azar dentro de la zona. Esta resistencia característica real es un valor im-

Enviar una muestra de 2 litros al laboratorio, con suficiente anticipación al comienzo de la obra. posible de conocer en la práctica, puesto que para determinarlo sería necesario conocer la resistencia de todos y

Una vez aprobado el origen de suministro, no es necesario realizar nuevos ensayos. cada uno de los puntos de la zona considerada.

Se podrá eximir de la realización de los ensayos cuando se utilice agua potable de red de suministro. Resistencia característica estimada, fZKI. correspondiente al hormigón de una zona homogénea de obra, valor

12.2.3 ÁRIDOS obtenido al ensayar unas cuantas probetas y aplicar a los resultados obtens una fórmula matemática estimador.

Enviar al laboratorio una muestra de 15 litros de arena y 50 litros de grava. Lofe de control es la cantidad de hormigón que, habiendo sido confeccionado y puesto en obra en condiciones

Una vez aprobado el origen de suministro, no es necesario realizar nuevos ensayos durante la obra si no varían las sensiblemente iguales, se somete a juicio de una sola vez, pudiendo ser aceptado o rechazado.

fuentes de origen. Los áridos para fabricar hormigones, deben efectuarse durante la obra controles de Unidad de producto es la menor cantidad de hormigón que se confecciona en las mismas condiciones esencia-

granulometría y de contenido de humedad, con la frecuencia adecuada a las variaciones esperables. les. Por consiguiente, se identifica con cada amasada, cualquiera que sea el volumen de ésta.

12.2.4 ADITIVOS Tamaño del lote es el volumen de hormigón que lo constituye, expresado en metros cúbicos o en número de

Es difícil controlar la calidad debido a que son productos amparados por patentes y no suele haber información amasadas de una determinada capacidad por lote.

suficiente acerca de su composición.

El parámetro que debe medirse es el modificado por el aditivo (resistencia a tres días; contenido en aire ocluido; Muestra es el conjunto de probetas que se toman como representativas de un lote. El ensayo de estas probetas

principio y fin de fraguado, etc., según el caso). No deben utilizarse aditivos que no vayan correctamente etiquetados servirá para juzgar todo el lote.

y acompañados de un certificado de ensayo del fabricante con antigüedad inferior a seis meses. 12.5.3 MODALIDADES DE CONTROL

12.2.5 ADICIONES Según la Instrucción española existen tres modalidades de control de la resistencia del hormigón:

Si se emplea humo de sílice o cenizas volantes, debe exigirse un certificado de garantía, emitido por un laborato- Modalidad 1: Control estadístico, caso en el que sólo se conoce la resistencia de una fracción de las amasadas

rio acreditado, Una vez aprobado el origen de suministro, se debe efectuar un ensayo de control cada tres que componen cada lote.

meses de obra, efectuando las siguientes determinaciones: Modalidad 2: Control al 100 %, caso en que se conoce la resistencia de todas las amasadas que componen

• Para las cenizas volantes: trióxido de azufre, pérdida por calcinación y finura. cada lote.

• Para el humo de sílice: pérdida por calcinación y contenido de cloruros. Modalidad 3: Control indirecto, caso en el que no se conoce la resistencia del hormigón, es decir, no se

confeccionan probetas

12.6 Control estadístico de la resistencia del hormigón 12.9.2 CASO DE EXTRACCIÓN DE PROBETAS TESTIGO

Es necesario tener en cuenta, entre otros factores, las dimensiones, esbeltez y conservación de las mismas con

12.6.1 TAMAÑO DEL LOTE Y CONSTITUCIÓN DE LA MUESTRA relación a las probetas enmoldadas de 15 x 30 cm2 utilizadas en el control. Dados los márgenes de variación de los

A efectos de control, se dividirá el hormigón de la obra en lotes.. En principio, no deben mezclarse en el mismo diversos coeficientes que relacionan la resistencia en probeta enmoldada y en probeta testigo, los resultados de

lote elementos de tipología estructural distinta, pero en estructuras de edificación con pilares y forjados de estas últimas no deben utilizarse, como norma general, para decidir si se cumplió o no el contrato de suministro

hormigón se permite, por sencillez, cuando la aplicación directa de la tabla conduzca a muestreos del hormigón, ya que este contrato se establece sobre la base de probetas enmoldadas. Las probetas testigo en-

excesivamente pequeños, incluir en el mismo lote ambos tipos de elementos. El tamaño de cada lote de control cuentran su verdadera aplicación cuando se trata de estimar la capacidad resistente del elemento en entredicho y,

debe venir fijado en el Pliego de Prescripciones Particulares o, ser establecido por el Director de Obra. con ella, el eventual descenso del coeficiente de seguridad teórico.

Los ensayos de resistencia se llevarán a cabo sobre dos probetas tomadas de N amasadas elegidas al azar

por cada lote, según procedimiento operatorio descrito en 6.3; y se adopta como resultado representativo de la 12.10 Estimadores y curvas de eficacia

resistencia de la amasada, la media aritmética de las resistencias de ambas probetas.

El criterio para saber si los valores obtenidos de las probetas de una misma amasada son representativos o Se ha definido el estimador como aquella fórmula matemática que, particularizada para los valores obtenidos en

aberrantes es el siguiente, según la Instrucción española: Si se han confeccionado dos probetas, el recorrido el ensayo de las probetas, proporciona el valor de la resistencia característica estimada, f„r

relativo no debe superar el 13 %; y si se han confeccionado tres, no debe superar el 20 %. Este criterio conduce a) El estimador feil, correspondiente al caso de nivel de garantía normal, es centrado con respecto a la

a la siguiente regla práctica, válida para ambos casos (n = 2 y n = 3): resistencia característica real f:Krea, del hormigón (imposible de conocer en la práctica), lo que significa que el valor

diferencia entre probetas extremas obtenido al aplicarlo a un conjunto de resultados, tiene una proba bilidad de 0,5 de ser mayor que f„ ,,.,, (y, por

—---------------------------------------------------- 0.066 tanto, la misma probabilidad ue sei menor).

suma de todas las probetas

Si esta relación se cumple, los resultados son válidos; se calcula entonces la media aritmética de los valores b) De lo anterior se deduce que si el hormigón puesto en obra tiene una resistencia estrictamente igual a la

y esa es la resistencia de la amasada en cuestión. Si no se cumple, debe desecharse la amasada especificada (/„. ,M, = tt) la probabilidad de que resulte („,. < fct es la misma que la de que resulte fesl > 1ck. Dicho de

otro modo, el riesgo del utilizador del hormigón es del 0,5, al igual que el riesgo del proveedor. En cambio, a

12.6.2 CRITERIOS DE ACEPTACIÓN O RECHAZO DE LA RESISTENCIA DEL HORMIGÓN poco que se mejore el hormigón (/ck w > f^), la probabilidad de que sea fes. > fck crece rápidamente; y viceversa,

Los criterios de aceptación de la resistencia del hormigón varían según se trate de uno u olro de los cuatro casos cuando el hormigón empeora

que se estudian a continuación.

c) Las curvas de eficacia de un estimador cuantifican las probabilidades mencionadas, estableciendo una

a) Caso 1: Hormigones en posesión de un distintivo de calidad oficialmente reconocido con nivel de garantía relación entre el cociente fa ,M, / fck y la probabilidad de que resulte fK, > fcií.

máxima. En este caso, bastará con un control de identificación consistente en comprobar que todos y cada uno

d) Las normas de cada país establecen sus propios estimadores, los cuales tendrán sus curvas de eficacia co-

de los resultados de resistencia de las amasadas muestreadas son iguales o superiores al valor especificado

rrespondientes. La comparación entre estas curvas permite conocer si los criterios de aceptación y rechazo de

en proyecto para la resistencia característica del hormigón.

una determinada norma son más o menos severos que los de otra. Ahora bien, los criterios de aceptación y re-

b) Caso 2: Hormigones sin distintivo de calidad oficialmente reconocido, salvo los previstos en el caso 3. El chazo no siempre se fundan en la estimación de la resistencia característica, sino que pueden presentarse en

empleo de hormigones sin distintivo de calidad no es en absoluto deseable y, por ello, la Instrucci ón española otros términos, basados en la curva de eficacia elegida. En tales casos, es más propio hablar de una función de

fija para este caso una función de aceptación realmente severa. aceptación (que puede incluir una o más condiciones) que de un estimador de la resistencia característica.

c) Caso 3: Hormigones sin distintivo de calidad fabrica dos de forma continua en central de obra, en los que se

controlan más de 36 amasadas del mismo tipo de hormigón. Se trata de un caso relativamente similar al 12.11 Control de la ejecución

primero, con el que se pretende cubrir aquellas obras grandes en las que el constructor instala una central de El control de la ejecución consiste en vigilar y comprobar en obra que se realizan correctamente todas las operaciones.

obra y controla todas sus amasadas. De forma análoga al caso del material hormigón, la Instrucción española establece para la ejecución dos niveles de

control.

d) Caso 4: Hormigones en posesión de un distintivo de calidad oficialmente reconocido con nivel de garantía

La dirección facultativa efectúa el control de la ejecución mediante las dos actividades siguientes:

normal.La Instrucción española considera que este caso corresponde a una situación transitoria, la cual

• Revisión del autocontrol del constructor para cada unidad de inspección.

terminará con la desaparición de este nivel de garantía.

• Control externo de la ejecución, realizando inspecciones puntuales de algunas de las unidades de ins-

pección de cada lote.

12.7 Control de la resistencia del hormigón al 100 %

Consiste en determinar la resistencia de todas las amasadas que componen la obra y comprobar que ninguna 12.12 Tolerancias de ejecución

de ellas resulta inferior a fct. No obstante y dada la definición de resistencia característica, puede admitirse que

en una de cada veinte amasadas se obtenga un resultado más bajo del especificado. Algunas tolerancias que pueden aplicarse en las distintas fases de ejecución.

a) Tolerancias de replanteo y cimentaciones

12.8 Control indirecto de la resistencia del hormigón Para variación en planta del centro de gravedad de cimientos aislados, 2 % sin exceder de ± 50 mm.

En esta modalidad, la resistencia del hormigón no se controla directamente, no se confeccionan probetas. El Para las dimensiones en planta de zapatas de cimentación, 20 mm por defecto y 40 mm por exceso.

único control que se efectúa es el del hormigón fresco, determinando la consistencia en cuatro ocasiones por lo

b) Tolerancias de ferralla

menos a lo largo del día. Este nivel de control sólo puede utilizarse con hormigones en posesión de un distintivo

de calidad oficialmente reconocido y en el siguiente tipo de obras: Algunas normas especificas establecen tolerancias para las armaduras, como es el caso de la norma UNE

• Obras civiles de pequeña importancia. 36831:1997 "Armaduras pasivas de acero para hormigón estructural. Corte, doblado y colocación de barras y

• Edificios de viviendas de menos de tres plantas con luces inferiores a los seis metros. mallas. Tolerancias. Formas preferentes de armado".

• Elementos que trabajen a flexión de edificios de viviendas de hasta cuatro plantas y luces también inferiores La tolerancia en colocación de barras en una sección transversal es de un 3 % de la dimensión de la pieza para-

a los seis metros.' lela al desplazamiento de la barra, sin rebasar 25 mm. En dirección longitudinal, se admite variación de ± 50 mm.

12.9 Decisiones derivadas del control de la resistencia c) tolerancias en secciones de hormigón Para las dimensiones de la sección transversal de soportes y vigas, así

como para el espesor de placas y muros, se admite una tolerancia de 5 mm por defecto y 10 mm por exceso.

12.9.1 GENERALIDADES Y MODUS OPERANDI d) Desplomes en soportes

En doctrina de caliad suele decirse que el efecto del control de recepción es doble. Por un lado, el control de La tolerancia para el desplome puede expresarse definiendo una zona en torno al centro de gravedad de la

calidad actúa de filtro de productos defectuosos (efecto directo) y, por otro, enseña al productor que la no sección transversal inferior del soporte, dentro de la cual debe caer la proyección vertical del centro de

calidad tiene un precio {efecto indirecto). Y este efecto indirecto (penalizaciones por no cumplimiento) tiene gravedad de la sección transversal superior.

mayor influencia en la calidad final de la obra que el efecto directo. e) Diferencia de cotas

En coherencia con esta doctrina, la Instrucción española establece las siguientes decisiones derivadas del

control de la resistencia del hormigón. • en el intradós de placas, forjados, vigas, etc., midiendo antes de retirar los puntales, 6 mm por cada 3 m de

longitud; 10 mm por cada crujía o cada 6 m de longitud; y 20 mm como máximo en la longitud total;

a) Cuando resulta fcest fck se acepta automáticamente el lote de hormigón.

• en dinteles exteriores, umbrales y otros elementos destacados, 6 mm por cada cruj ía o por cada 6 m de

b)En el caso 1 de los cuatro estudiados en el 12.6.2 si aparece un resultado no conforme, la Dirección Facul- longitud, sin sobrepasar 12 mm en la longitud total.

tativa podrá aceptar e! lote tras revisar los resultados del control de producción correspondientes a! período más

próximo a la fecha de hormigonado de dicho lote y siempre que cumpla f) Acabado de superficies

El acabado de superficies será tal que su máxima irregularidad, medida sobre regla de 2 m o escantillón curvo

c)En cualquiera de los demás casos, es claro que no se ha cumplido el contrato de suministro de hormigón, y que equivalente, en cualquier dirección, no exceda de 5 mm en superficies vistas ni de 20 mm en superficies

la responsabilidad de tal incumplimiento pertenece únicamente al suministrador. En esta situación, la Dirección ocultas.

Facultativa, sin perjuicio de las sanciones que fueran contractualmente aplicables

12.13 Repercusiones en la seguridad de los elementos a) En el proyecto previo

• Objeto de la prueba de carga.

12.13.1 MODUS OPERANDI • Edad mínima del hormigón de la estructura (suele ser de 28 días).

Cuando el control de calidad detecta, en un determinado elemento, una desviación entre la obra ejecutada y la • Carga de ensayo utilizada, indicando la carga existente en el momento del ensayo. ,

proyectada, hay que determinar la influencia que dicha desviación tiene en la seguridad del elemento Las • Escalones de carga (que deben ser cuatro como mínimo) y posición exacta de cada carga.

desviaciones suelen presentarse en las resistencias de los materiales (hormigón y acero), en las dimensiones de • Medio para materializar la carga de ensayo. Por ejemplo, camiones cargados, en el caso de un puente carretero,

las secciones (canto total, anchura, etc.) o en el valor del canto útil (posición incorrecta de las armaduras). Más raro balsas de agua, en el caso de un forjado de edificación, etc.

es el caso de otros errores de armado (número y diámetro de las barras, disposición de cercos, etc.). • Historia! de la carga y la descarga, con indicación expresa de los tiempos mínimos entre escalones. Entre el final de

El caso más frecuente es aquel en que el hormigón ha experimentado un descenso de resistencia frente al valor la carga y el comienzo de la descarga deben transcurrir, al menos, 24 horas.

especificado. Este es el caso que desarrollamos a continuación. Para los casos restantes se operaría en forma • Posición y características de los elementos de medida, que deben apoyarse en elementos indeformables y deben

análoga. Pueden indicarse algunos criterios sencillos que permiten estimar el nivel de seguridad que se busca. estar a la sombra para que la medición no se vea afectada por las dilataciones producidas por el soleamiento.

a) Se determina la solicitación actuante real que agotaría al elemento, en el supuesto de que dicho elemento • Descripción de los medios de seguridad adoptados en caso de que la estructura pueda correr peligro de derrumbe.

fuese exactamente igual al proyectado. Para ello, se opera con las dimensiones y resistencias de materiales que • Anejo de cálculo en el que se calculen las flechas previstas en la prueba de carga.

figuran en proyecto, sin introducir ningún coeficiente de minoración, obteniéndose así la solicitación que, de ac- • Especificación de los criterios de aceptación y los de rechazo.

tuar, provocaría su rotura. Estas pruebas de carga deben hacerse exclusivamente para comprobar la capacidad a flexión del elemento

(comportamiento dúctil).

b) Se repite el cálculo anterior, pero cambiando fck por fes:. De este modo, se obtiene la solicitación actuante que b) En el informe final

agotaría al elemento construido. • Certificación de que las condiciones de la prueba han sido conformes con el proyecto previo.

c) Al comparar los dos valores obtenidos, es fácil deducir el porcentaje p de baja de resistencia del elemento real • Descripción del estado de la estructura antes de ensayar.

con respecto al proyectado. • Registro de los valores previos al ensayo.

• Registros tomados durante la prueba.

d) En los casos de elementos sometidos a una solicitación simple (flexión simple o compresión), los cálculos

• Valores de las flechas a partir de los valores iniciales.

indicados en a y b son inmediatos. Si existe esfuerzo cortante, se comprobará por separado. • Registro termo higrométrico.

e) En los casos de solicitación compuesta (momento flector combinado con esfuerzo axil) la obtención del por- • Reportaje fotográfico antes, durante y después de la prueba.

centaje de bajap no es inmediata, ya que el agotamiento puede presentarse de diferentes formas, según varíen las • Cumplimiento de los criterios de aceptación y los de rechazo.

dos solicitaciones simples. • Firma del técnico responsable.

f) De no ser posible la reducción a un solo esfuerzo M o N, convendrá recordar que, en el cálculo de secciones 12.15.2 PRUEBAS DE CARGA DE RECEPCIÓN

sometidas a flexión compuesta, la hipótesis más desfavorable suele corresponder a una de las cuatro combina- La prueba de carga de recepción tiene por objeto constatar el correcto comportamiento de una estructura ante si-

ciones siguientes: tuaciones representativas de sus acciones de servicio; con ello se trata de garantizar una adecuada funcionalidad.

a) Máximo M con N concomitante

b) Mínimo M con N concomitante Para saber si la estructura se comporta correctamente, hay que comprobar que se mantiene dentro del régimen

c) Máximo N con M concomitante elástico en las condiciones de servicio, es decir, bajo la actuación de las cargas características supuestas en el

d) Mínimo N con M concomitante cálculo como máximas de utilización. En otras ocasiones lo que se comprueba es, directamente, que la

estructura cumple su función primordial, como es el caso de la comprobación de la estanquidad de un depósito.

g) Algunos autores han estudiado la variación del coeficiente de seguridad teórico de proyecto en función de las

diversas alteraciones en obra (cambios al alza o a la baja en la resistencia del hormigón o de! acero, cambios en Las condiciones de aceptación o rechazo de una prueba de carga de recepción son, por lo general, las siguientes:

la posición de las armaduras o en las dimensiones de la sección, etc.) estableciendo curvas de relación.

• Durante el ensayo no aparecen fisuras que puedan comprometer la seguridad o durabilidad de ¡a estructura.

h) Si esa resistencia es desconocida y tan sólo se conoce la de probetas testigo, el modus operandi puede ser • Las flechas medidas no superan en más de un 15 % las definidas en el análisis efectuado en el proyecto de

el mismo, pero debe tenerse en cuenta lo que se dice para tal caso en el 6.5.4 a 1 prueba de carga.

• La flecha residual, obtenida esperando un tiempo suficiente (ai menos 24 horas) después de la descarga, es

12.14 Control de proyecto suficientemente pequeña (un 20 % de la flecha total en estructuras de hormig ón armado y un 15 % en

Cada dia que pasa se otorga mayor importancia al control de proyecto. En efecto, según diversas estadísticas estructuras de hormigón pretensado) como para esperar que el comportamiento en servicio de la es -

llevadas a cabo en diferentes países y todas ellas concordantes, entre un 45 y un 50 % de los casos en los que tructura sea elástico.

se han presentado fallos en estructuras de hormigón, tales fallos han tenido su origen en la etapa de 12.15.3 PRUEBAS DE CARGA PARA EVALUAR LA CAPACIDAD RESISTENTE

planeamiento y proyecto de la estructura. En ocasiones existe la sospecha de que la estructura no pueda soportar adecuadamente las cargas para las

Los autores recomiendan vivamente que se efectúe el control de proyecto, no sólo como herramienta que puede que ha sido proyectada. En estos casos se hace necesaria la realización de la llamada prueba de carga para

detectar fallos, sino como medida que, por su mera existencia, actúa de forma indirecta pero eficaz, mejorando evaluar la capacidad resistente en la que se pretende determinar qué margen de seguridad tiene la estructura

la calidad de los proyectos y, por tanto, de las estructuras. frente a la actuación de las cargas requeridas.

Fácilmente se comprende que resulta arriesgado acudir a este tipo de pruebas, por lo que están completamente

La referida Instrucción define dos niveles de control de proyecto, uno normal y otro intenso, que se diferencian

desaconsejadas en el caso de que la determinación de la capacidad resistente pueda hacerse por algún otro

entre sí por el distinto número de elementos que se comprueban en cada caso (intensidad de muestreo).

medio o cuando no haya dudas razonables respecto a la capacidad resistente.

Este tipo de pruebas se suele realizar en estructuras cuyo estado se desconoce, como es el caso de estructuras

12.15 Pruebas de carga antiguas de características desconocidas, en las que se ignora el grado de fragilidad de sus piezas (distancia entre

12.15.1 GENERALIDADES la aparición de signos apreciables de fallo y la rotura); o en estructuras recientes en las que se duda si han sido cons-

truidas conforme a lo prescrito en proyectomientos rígidos o frágiles, como es el caso de fenómenos

Estas pruebas sirven para valorar la aptitud de una estructura, bien en servicio, bien en rotura. Para ello se relacionados con tensiones tangenciales (esfuerzo cortante punzonamiento). Digamos, finalmente, que es de la

introducen cargas del mismo origen de las que va a soportar durante su vida útil y se evalúa el comportamiento de máxima importancia que la realización de pruebas de carga, así como la interpretación de resultados, se confíe

la estructura durante la prueba. siempre a personal especializado en este tipo de trabajos.

Las pruebas de carga que se utilizan para demostrar la idoneidad en servicio se denominan pruebas de carga de

recepción. Por su parte, las que se utilizan para determinar la aptitud frente al agotamiento (es decir, cuando está

12.15.4 PRUEBAS DE CARGA DINÁMICAS

El comportamiento de una estructura frente a cargas dinámicas debe comprobarse cuando se prevén

en duda la capacidad resistente) se denominan pmebas de carga para evaluar la capacidad resistente. Que el ob-

jetivo sea uno u otro es determinante para definir la prueba de carga, la forma de la carga, la cantidad de la carga vibraciones que pueden ocasionar molestias a los usuarios. Este es el caso de puentes de ferrocarril, puentes

de carretera con más de 60 m de luz y pasarelas peatonales. A veces, también se producen vibraciones

y el proceso de toma de decisiones finales.

molestas en forjados de edificación muy esbeltos. En el caso de los puentes de carretera o ferrocarril estas

En cuanto a la forma de realizar las pruebas, se utilizan casi siempre cargas repartidas; y la primera precaución pruebas son obligatorias, mientras que en pasarelas o forjados de edificación estas pruebas son facultativas,

consiste, precisamente, en materializar la carga de forma que resulte verdaderamente distribuida, sin formación de es decir, se llevan a cabo (antes de la puesta en servicio) únicamente si el proyectista o la Dirección de obra así

arcos de descarga (transmisión directa a los apoyos) que falsearían la prueba. Las balsas de agua son un lo prevén. En otras ocasiones, cuando el uso delata un mal comportamiento frente a vibraciones, se hace

procedimiento idóneo, que permite además regular cómodamente los sucesivos incrementos de carga. En necesaria una evaluación a posteríori.

cambio, los sacos de cemento o similares sólo pueden emplearse si se colocan cuidadosamente y con suficiente En el caso de estructuras por las que transitan peatones, la prueba de carga consiste en la determinación de

separación entre ellos. la aceleración de la estructura que vibra, porque ésta es la variable que realmente molesta al usuario. No son acep-

Las pruebas de carga requieren la preparación de un Proyecto previo y de un Informe final. Si se trata de evaluar el tables aceleraciones verticales superiores a 0,15g o aceleraciones horizontales superiores a 0,05g, aunque éstas

comportamiento a flexión de un elemento horizontal, aspectos principales que deben cubrirse son los siguientes no suelen darse en estructuras de edificación.

S-ar putea să vă placă și

- Apilador Electrico Nuevo Nichiyu FBRW20-75-600MCSSF PDFDocument5 paginiApilador Electrico Nuevo Nichiyu FBRW20-75-600MCSSF PDFRixy Carlos Jaramillo Morales100% (1)

- Unidad 5 GeologiaDocument13 paginiUnidad 5 GeologiaAlejandra CL100% (1)

- Problemas Balanis Ed 4 y Doc 1Document14 paginiProblemas Balanis Ed 4 y Doc 1lucia loor100% (2)

- Capítulo 4Document8 paginiCapítulo 4Lizbeth MonteroÎncă nu există evaluări

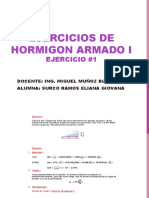

- Ejercicios Hormigon I-2013 PDFDocument220 paginiEjercicios Hormigon I-2013 PDFNestor Vargas Condori100% (1)

- Practica 9: Analisis de La Factura de Agua Y LuzDocument2 paginiPractica 9: Analisis de La Factura de Agua Y LuzNestor Vargas CondoriÎncă nu există evaluări

- Practica 12: LluviaDocument3 paginiPractica 12: LluviaNestor Vargas CondoriÎncă nu există evaluări

- Practica 22: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorDocument3 paginiPractica 22: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorNestor Vargas CondoriÎncă nu există evaluări

- Represa JirauDocument6 paginiRepresa JirauNestor Vargas CondoriÎncă nu există evaluări

- Trabajo 2Document196 paginiTrabajo 2Nestor Vargas CondoriÎncă nu există evaluări

- Practica 16: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorDocument2 paginiPractica 16: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorNestor Vargas CondoriÎncă nu există evaluări

- Practica 15: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorDocument2 paginiPractica 15: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorNestor Vargas CondoriÎncă nu există evaluări

- Practica 41: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorDocument9 paginiPractica 41: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorNestor Vargas CondoriÎncă nu există evaluări

- Practica 19: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorDocument4 paginiPractica 19: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorNestor Vargas CondoriÎncă nu există evaluări

- Practica 18: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorDocument4 paginiPractica 18: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorNestor Vargas CondoriÎncă nu există evaluări

- Ejercicio 1Document24 paginiEjercicio 1Nestor Vargas CondoriÎncă nu există evaluări

- Practica 20: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorDocument4 paginiPractica 20: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorNestor Vargas CondoriÎncă nu există evaluări

- Practica 39: IntroduccionDocument7 paginiPractica 39: IntroduccionNestor Vargas CondoriÎncă nu există evaluări

- Practica 40: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorDocument6 paginiPractica 40: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorNestor Vargas CondoriÎncă nu există evaluări

- Practica 36: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorDocument4 paginiPractica 36: Obras Hidraulicas JTP (Civ-332) Practicas de Curso Ii-2019 Estudiante: Vargas Condori Aldait NestorNestor Vargas CondoriÎncă nu există evaluări

- Ejercicio 12Document4 paginiEjercicio 12Nestor Vargas CondoriÎncă nu există evaluări

- Ejercicio 3Document7 paginiEjercicio 3Nestor Vargas Condori100% (1)

- Pre Test AbrilDocument3 paginiPre Test AbrilNestor Vargas CondoriÎncă nu există evaluări

- Ejercicios Hormigon I-2013Document240 paginiEjercicios Hormigon I-2013Nestor Vargas CondoriÎncă nu există evaluări

- Nombre DNI Ha de Entregarse El Enunciado Del ExamenDocument5 paginiNombre DNI Ha de Entregarse El Enunciado Del ExamenFrancisco Jimenez MorenoÎncă nu există evaluări

- Exse 2 Uni Anual MatematicaDocument3 paginiExse 2 Uni Anual MatematicaJuancito MpbÎncă nu există evaluări

- Marco Teorico CircuitosDocument10 paginiMarco Teorico CircuitosVangy NavasÎncă nu există evaluări

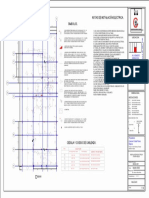

- Plano Electrico PB Ins-E-001-CristelDocument1 paginăPlano Electrico PB Ins-E-001-CristelDaniel Horacio Perez PerezÎncă nu există evaluări

- El MruvDocument6 paginiEl MruvDaniel Aguilar SucaÎncă nu există evaluări

- Kaled Alejandro Reyes Leano - Actividad - 2 - Fisica - 1 Segunda Parcial - 22Document3 paginiKaled Alejandro Reyes Leano - Actividad - 2 - Fisica - 1 Segunda Parcial - 22khalfeanorÎncă nu există evaluări

- Hidráulica4 - Ing CivilDocument33 paginiHidráulica4 - Ing CivilDeyvid BrayanÎncă nu există evaluări

- Ciencia Con Enfasis en QuimicaDocument1 paginăCiencia Con Enfasis en QuimicaDecoraciones EstradaÎncă nu există evaluări

- Estimat EspDocument10 paginiEstimat EspElisabeth MartinezÎncă nu există evaluări

- Esfuerzos Permisibles (Copia)Document17 paginiEsfuerzos Permisibles (Copia)Sharon HuertaÎncă nu există evaluări

- Actividad Evaluativa Eje4 Ecuaciones DiferencialesDocument19 paginiActividad Evaluativa Eje4 Ecuaciones DiferencialesGeidy Tatiana Colorado DiazÎncă nu există evaluări

- Determinacion de FeDocument14 paginiDeterminacion de FenataÎncă nu există evaluări

- DescripciónDocument9 paginiDescripciónChamillo MoralesÎncă nu există evaluări

- Trabajo Estatica (Recuperado Automáticamente)Document15 paginiTrabajo Estatica (Recuperado Automáticamente)Diana MoraÎncă nu există evaluări

- Teoria Del CaosDocument7 paginiTeoria Del CaosGerardoÎncă nu există evaluări

- 6 - Capitulo IIDocument58 pagini6 - Capitulo IIMoreimaÎncă nu există evaluări

- Tarea 1 - Ex1 Ee242m-2021-IDocument1 paginăTarea 1 - Ex1 Ee242m-2021-Icristhian HinostrozaÎncă nu există evaluări

- SPR-001 Informe Del Programa Diario de Operación Del SeinDocument5 paginiSPR-001 Informe Del Programa Diario de Operación Del SeinManuel CHÎncă nu există evaluări

- Tunel Supaypunco-Planta Perfil - A1Document1 paginăTunel Supaypunco-Planta Perfil - A1Harol Will PÎncă nu există evaluări

- Pauta Pregunta 2 - Tarea 2Document3 paginiPauta Pregunta 2 - Tarea 2ALEX BLADIMIR ESTEBANÎncă nu există evaluări

- Espinoza 7.9Document13 paginiEspinoza 7.9Andre Erick Palma GarciaÎncă nu există evaluări

- Permito de Trabajo en Altura 12-01-2021Document2 paginiPermito de Trabajo en Altura 12-01-2021Jefferson ChucoÎncă nu există evaluări

- Instructivo Piso Flotante Rev. 0.0 SeremiDocument11 paginiInstructivo Piso Flotante Rev. 0.0 SeremiMaria Teresa Mandiola ZarateÎncă nu există evaluări

- Formula Empirica y Formula de Un HidratoDocument13 paginiFormula Empirica y Formula de Un HidratoJosé MiguelÎncă nu există evaluări

- Ciclo de Minado AvanceDocument7 paginiCiclo de Minado AvanceAlexander Bustamante AguilarÎncă nu există evaluări

- Diferencia Entre Tabla Periodica y CuanticaDocument4 paginiDiferencia Entre Tabla Periodica y CuanticaMordecaiRock123Încă nu există evaluări