Documente Academic

Documente Profesional

Documente Cultură

Informe Final Proyecto Faber Castell

Încărcat de

Sac AntonioDescriere originală:

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Informe Final Proyecto Faber Castell

Încărcat de

Sac AntonioDrepturi de autor:

Formate disponibile

UNIVERSIDAD NACIONAL DEL CENTRO DEL PERU

INSTITUTO DE INVESTIGACION DE LA FACULTAD DE INGENIERIA QUIMICA

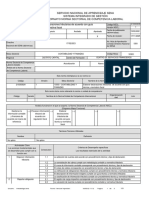

INFORME FINAL

CONTROL DE CALIDAD EN PLANTA FABER CASTELL DE

BOLÍGRAFOS Y PLUMONES CON ESTÁNDARES NACIONALES E

INTERNACIONALES

Programa : AMBIENTE

Sub Programa : CONTAMINACION AMBIENTAL

Linea :

Fecha de inicio : ABRIL DEL 2010

Fecha de culminacion : MARZO DEL 2011

EJECUTORES :

APELLIDOS Y NOMBRES CONDICION CATEGORIA DEDICACION FIRMA

DE LA HAZA MARAVI ANA MARIA NOMBRADA ASOCIADA D.E.

UNTIVEROS PEÑALOZA EMILIA CESANTE PRINCIPAL D.E.

LEON COLONIA TELESFORO CESANTE PRINCIPAL D.E.

ALUMNA.: VALERIO HURTADO, ANGELA LILIANA ESTUDIANTE DEL VIII CICLO

VºBº Ing. Pascual V. Guevara Yanqui VºBº Dr. AURELIO JUAREZ TORRES

Director instituto de investigación Director del Centro de Investigacion de la UNCP

de la Facultad de Ingeniería Química

Huancayo, Marzo de 2011

1. TITULO DEL PROYECTO: ͞CONTROL DE CALIDAD EN PLANTA FABER CASTELL DE

BOLÍGRAFOS Y PLUMONES CON ESTÁNDARES NACIONALES E INTERNACIONALES͟

2. CONTENIDO

RESUMEN

1. INTRODUCCIÓN

a. Objetivos del Proyecto

2. MARCO TEÓRICO

a. Ubicación de la Planta

b. Problemática del control de calidad en la fabricación de bolígrafos y

plumones

c. Descripción histórica del concepto de control de calidad

d. Descripción de los Procesos del Control de Calidad

3. MATERIALES Y MÉTODOS

a. Metodología Descriptiva y Experimental

4. RESULTADOS

5. DISCUSIÓN

6. CONCLUSIONES

7. RECOMENDACIONES

8. REFERENCIA BIBLIOGRÁFICA

RESUMEN

Siendo el bolígrafo y el plumón, artículos de gran utilidad para la vida diaria, el

presente trabajo hace una breve historia del bolígrafo, la historia de Faber Castell en el

Perú; la importancia del control de calidad en la fabricación de bolígrafos y plumones;

asimismo se resaltan los conceptos teóricos sobre control de calidad existentes hoy en

día y como debe usarse la estadística para lograr este fin; la descripción del control de

calidad de planta, su ubicación dentro de la planta, la dirección que se le dio durante

nuestra gestión, la descripción de las funciones del personal, y los procedimientos que

se efectúan para el control de calidad, así como también la descripción de las fallas

más frecuentes en la fabricación de bolígrafos y plumones; así como también ejemplos

del desarrollo experimental efectuado.

Finalmente se dan algunas conclusiones y recomendaciones, que ayudan a lograr que

este trabajo sea de fácil lectura y comprensión.

I. INTRODUCCIÓN:

En el presente trabajo monográfico se describe una parte del sistema de control de

calidad en la fabricación de bolígrafos y plumones, en él se detallan los procedimientos

y técnicas para controlar la calidad en las Salas de Inyección, Ensamblaje y Serigrafía de

A.W. Faber Castell Peruana S.A., empresa peruana líder en este campo. Siendo el

bolígrafo y el plumón, artículos de gran utilidad para la vida diaria, el presente trabajo

hace una breve reseña histórica del bolígrafo, la historia de Faber Castell en el Perú; la

importancia del control de calidad en la fabricación de bolígrafos y plumones;

asimismo se resaltan los conceptos teóricos sobre control de calidad existentes hoy en

día y como debe usarse la estadística para lograr este fin; la descripción del control de

calidad de planta, su ubicación dentro de la planta, la dirección que se le dio durante

nuestra gestión, la descripción de las funciones del personal, y los procedimientos que

se efectúan para el control de calidad, así como también la descripción de las fallas

más frecuentes en la fabricación de bolígrafos y plumones; así como también ejemplos

del desarrollo experimental efectuado. En 1851, un periodista escribió en la revista

Scientific American: Lo que todo el mundo quiere es un substituto del lápiz y de la

pluma. Parece que un solo instrumento puede hacer esta función. Un deseo modesto

pero que no se hizo realidad hasta 1938, cuando 2 hermanos húngaros, Ladislao y

Georg Biró, inventaron el bolígrafo. Ese año, el bolígrafo fue patentado en Hungría y la

historia siguió en la Argentina. Ya en el siglo XIX se habían realizado algunos intentos

de fabricación de una pluma que tuviera un rodamiento en su punta, como el producto

utilizado por John L. Loud en 1888 para marcar el cuero. Pero no fue hasta 1938

cuando el inventor húngaro Ladislao Biró inventó el bolígrafo, que tuvo éxito a nivel

mundial. Una tinta viscosa y oleaginosa servía para todo tipo de plumas, evitando

manchas porque prescindía de la punta embebida en tinta. Se llamó birome al invento

por la asociación del apellido Biró y el de su socio Mayne. El termino birome se

convirtió en sustantivo. El bolígrafo tenía ciertas ventajas sobre la pluma estilográfica:

La tinta era permeable y casi indeleble; podía escribir sobre superficies muy diferentes

y se podía mantener en cualquier posición durante la escritura; la presión que había

que aplicar para que fluyese la tinta era perfecta para hacer copias con papel carbón.

Esto hizo que el bolígrafo no tardase en desplazar a la pluma estilográfica como

utensilio universal para escribir.

1.1 OBJETIVOS DEL PROYECTO:

1.1.1 OBJETIVO GENERAL:

Practicar el control de calidad de bolígrafos y plumones que

cumplan con los estándares nacionales e internacionales

manteniendo un producto de calidad que sea el más económico, el

más útil y siempre satisfactorio para el consumidor.

1.1.2 OBJETIVO SECUNDARIO

1. Hacer control de calidad con el fin de producir artículos que

satisfagan los requisitos de los consumidores.

2. Emplear el control de calidad como base.

3. Hacer el control integral de costos, precios y utilidades.

4. Controlar la cantidad (volumen de producción, de ventas y de

existencias) así como las fechas de entrega.

II. MARCO TEÓRICO

2.1 Ubicación De La Planta: En el Perú, A.W. Faber Castell Peruana S.A. fué fundada

en 1965, con la visión propia de los grandes empresarios, el Sr. Horst Hippauff

Dippel crea la más grande fábrica de bolígrafos del Perú, lo que empezó con

dos máquinas inyectoras y ensamblaje manual en un limitado local alquilado

en el distrito de Surquillo, hoy en día cuenta con un local propio en el distrito de

La Molina, con 21 máquinas inyectoras, 15 máquinas ensambladoras y 8

máquinas de serigrafiado, con grandes almacenes para insumos, producto

intermedios y terminados en un área de más de 10.000 metros cuadrados. Con

una facturación anual de cerca de 18 millones de dólares, A.W. Faber Castell

Peruana S.A. cubre cerca al 40 % de la demanda nacional de bolígrafos y

plumones y exporta sus productos a más de 30 países de todo el mundo.

2.2 Problemática del control de calidad en la fabricación de bolígrafos y plumones

Cuando adquirimos un producto o pagamos por un servicio, queremos hacer uso

del beneficio que él mismo nos va a proporcionar.

Si el producto o servicio está dotado de aquellas características especificas en un

nivel o grado suficiente que nos satisfaga decimos que este producto o servicio

es adecuado o aún que es un producto o servicio de calidad.

Por lo tanto, adecuación al uso es un concepto de mucha importancia para

quien busca el perfeccionamiento de la calidad y debe ser estudiado

objetivamente.

Comprendiendo bien los niveles de adecuación de nuestros servicios o

productos, con relación al uso que desempeñaran, estaremos en condiciones de

atender con más calidad a nuestros clientes.

Adecuar un producto o un servicio al uso significa:

Conocer la necesidad real del cliente, vale decir una real investigación de

mercado. Desarrollar el producto o servicio para atenderlo, aquí es necesario

desarrollar las características específicas que atenderán las exigencias recogidas

en la investigación de mercado e incorporarlas al proyecto, teniendo en cuenta

que las especificaciones técnicas son la traducción específica de la necesidad del

cliente en un atributo que será incorporado al producto, en el lenguaje de

ejecución o producción.

Fabricar o ejecutar dentro de lo que fue especificado. Ver calidad de

conformación.

Abastecer en el plazo adecuado y a un costo compatible. Orientar al cliente en

cuanto al uso correcto.

Suministrar servicio de asistencia post-venta, el servicio de atención al cliente

implica responsabilidades asumidas claramente en la relación abastecedor /

cliente para que éste se pueda beneficiar por aquel a través de la utilización de

un producto o servicio adecuado. Los principios de atención al cliente deben ser

revisados también con relación a los equipos recibidos por un área determinada,

para lanzar condiciones más claras y menos problemáticas sobre la

operacionalidad de esta misma área.

Desarrollar nuevos productos para atender los cambios y la evolución de

las necesidades del cliente.

Garantizar el producto o servicio por un período definido y en condiciones

determinadas.

El proyecto debe atender las necesidades de adecuación al uso y el producto

debe ser hecho conforme el proyecto.

El grado con que el producto está conforme al proyecto determina la calidad de

conformación.

Este comprende la inspección en varios niveles, abarcando desde el autocontrol

ejercido por un operario en el piso de la fábrica hasta las pruebas más

elaboradas de laboratorio, pasando por los controles de proceso, de calidad, etc.

La calidad de conformación comprende todos los ítems relacionados con la

producción de un bien o la ejecución de un servicio que contribuyen para

cumplir especificaciones del proyecto.

Entran en esta categoría muchas variables que comprenden los equipos, las

herramientas, métodos, mano de obra, material, supervisión, etc.

Se utilizan Cartas de Control de todo tipo, de Variables, de Atributos, de

Probabilidades y muchas otras con el fin de mantener bajo control la variabilidad

del proceso.

En esta forma, manteniéndose el proceso bajo control estadístico, con márgenes

determinados de confiabilidad, el área, la empresa o el prestador de servicios

está en condiciones de atender las especificaciones dentro de una lista cuya

variabilidad estará bajo control y cuyas inconformidades pueden ser reducidas a

bajísimos números.

La inconformidad (producto o servicio que presenta uno o más atributos fuera

de lo especificado) pasa a ser el objeto de estudio y control, tanto en su forma

crítica como en su forma crónica para que sean introducidas mejoras en el

proceso de fabricación o de ejecución.

Durante el inicio de la era industrial la calidad de los productos se intentaba

asegurar mediante la inspección de los mismos antes de ser enviados al

mercado.

El modelo conceptual moderno del enfoque basado en la inspección es tal como

aparece en la figura # 1.

A la inspección, ya sea exhaustiva, o sea al 100 %, o mediante muestreo

estadístico, se le asignan dos objetivos:

a) Separa el producto defectuoso para ser reprocesado o desechado, y

b) Advertir al responsable del proceso de fabricación sobre la aparición del

producto defectuoso para que aquel pueda tomar las medidas de ajuste

que estime oportunas.

Es bien conocido el hecho de que la inspección, incluso al 100 % no cumple

eficazmente el objetivo, (a), debido a la fatiga del inspector entre otras causas.

Pero aunque pudiésemos suponer una inspección perfecta, no se debe olvidar

que el producto como defectuoso ya ha sido producido y, por lo tanto, se han

consumido recursos de mano de obra, materia prima, energía, etc. que

incrementaran el costo del producto. Además, en el producto considerado como

aceptable puede existir una proporción elevada de unidades cuya calidad no se

diferencie mucho de las unidades rechazadas, y el operario puede

desentenderse de la calidad confiando en la inspección. Si añadimos a lo

anterior que la inspección es una actividad no productiva, y que en muchas

organizaciones la estructura organizativa no facilita la comunicación necesaria

para hacer posible la consecución del objetivo (b), se entiende que este enfoque

para asegurar la calidad no es el adecuado.

2.3 Descripción histórica del concepto de control de calidad.

Desde sus orígenes, probablemente el ser humano ha considerado de vital

importancia el disponer de productos de alta calidad. Es de suponer que el

cazador que disponía de mejores flechas obtenía más y mejores presas y que

este hecho no debía pasar inadvertido a nuestros antepasados.

La organización del trabajo en la era industrial ha añadido otros puntos de vista

acerca del producto tales como costos, plazo de entrega, servicio postventa,

seguridad, fiabilidad, etc.

La prioridad asignada a los diversos conceptos ha ido evolucionando con el

tiempo. Así, por ejemplo, en situaciones en las que la demanda de productos ha

sido muy superior a la capacidad de oferta, la gestión empresarial se ha

orientado hacia la producción y ha dado alta prioridad a la productividad,

mientras que cuando la demanda de ciertos productos ha sido menor que la

capacidad de oferta, la gestión se ha orientado hacia el cliente y la calidad ha

sido altamente prioritaria.

En la actualidad pocos discuten la importancia estratégica de la calidad como

factor de competitividad industrial en una situación de fuerte saturación y

globalización de los mercados.

Paralelamente, también ha ido evolucionando la etapa del desarrollo de un

producto en la que se ha intentado asegurar la calidad.

Es importante la interpretación que demos a la palabra ͞calidad͟. En las

definiciones citadas antes se interpreta como ͞calidad del producto͟, pero aquí

le estoy dando un sentido más amplio.

En su interpretación más estrecha, calidad significa calidad del producto.

En su interpretación más amplia, calidad significa calidad del trabajo,

calidad del servicio, calidad de la información, calidad del proceso, calidad de la

división, calidad de las personas incluyendo a los trabajadores, ingenieros,

gerentes y ejecutivos, calidad del sistema, calidad de la empresa, calidad de

los objetivos, etc. Nuestro enfoque básico es controlar la calidad en todas sus

manifestaciones.

La calidad es una característica inherente de un producto que no se puede

obtener en un control final.

2.4 DESCRIPCIÓN DE LOS PROCESOS DEL CONTROL DE CALIDAD

2.4.1 Control estadístico de procesos (C.E.P.).

Durante los años que precedieron al inicio de la I Guerra Mundial, y debido

principalmente a los trabajos de W. Shewhart (1931), el aseguramiento de la

calidad se desplazó a la etapa de fabricación de los productos.

El concepto del control estadístico de proceso es, esencialmente, minimizar la

producción de unidades defectuosas reduciendo el tiempo que transcurre

entre la ocurrencia y la detección de algún desajuste en el proceso de

fabricación, así como la identificación de las causas del mismo a fin de evitar su

repetición.

Este tipo de control, se implementa mediante muestreo de características

físicas del producto (longitud, peso, diámetro, etc.), o de variables del proceso

(temperaturas, presión de inyección, etc.).

Dado que el C.E.P. no conseguirá eliminar por completo la fabricación de

unidades defectuosas, puede ser necesario, mantener cierto grado de

inspección final. Ahora, sin embargo, la inspección tiene como finalidad el

separar el producto defectuoso.

2.4.2 Calidad en la etapa de diseño.

Tanto la inspección como el C.E.P. son mecanismos internos de la organización.

Es por ello que, aunque en una cierta empresa, tanto las inspecciones a la

recepción de materias primas como las inspecciones de producto terminado,

así como el control estadístico de los principales procesos de la misma

funcionaran adecuadamente, nada o muy poco aportarían estos

procedimientos a algo tan importante como saber los problemas que los

productos de la empresa en cuestión provocan a sus clientes cuando los

utilizan, o por que algunas personas utilizan productos de la competencia, etc.

Es por ello que, en la actualidad, el control de la calidad es una actividad

globalizadora, que incluye, no solo a todas las personas y procesos de una

cierta empresa, sino también a los proveedores y a los distribuidores, tal como

queda reflejado en la Figura # 3.

En esta figura destaca, en primer lugar, que la calidad ha de venir determinada

por las necesidades y expectativas del cliente y no por necesidades internas de

la propia organización. En segundo lugar se observa que el mejor momento

para asegurar la calidad de los productos o servicios es durante el diseño de los

mismos. Para ello es necesario, por un lado, actuar sobre los proveedores para

poder mejorar la calidad de los componentes no fabricados en la empresa y,

por otro, la utilización de herramientas como el diseño de experimentos (DEX)

o el Quality Function Deployement (QFD) para intentar que las expectativas de

los clientes se introduzcan y optimicen en la etapa de diseño y prototipo.

2.4.3 El ciclo PDCA como estrategia básica de los procesos de mejora continua.

Desde su primera visita a Japón en 1950, Deming transmitió a los ejecutivos e

ingenieros japoneses que asistían a sus sesiones de consulta la importancia

trascendental de la interacción constante entre investigación + desarrollo,

diseño, fabricación y servicio postventa. Esta idea se generalizó en lo que

diversos autores (Imai en 1986 y Kaoru Ishikawa en 1985) han llamado el

volante de Deming, también conocido como el ciclo PDCA (Plan, Do, Check,

Action). La versión de Kaoru Ishikawa del ciclo PDCA está en la figura # 4.

Este ciclo es útil para actividades tan diversas como la planificación estratégica

de una empresa, o la mejora del proceso de distribución del correo interno en

la misma. En primer lugar debe planificarse ( Plan ) la mejora.

La etapa de planificación comprende entre otras actividades:

a) Definición de los objetivos a alcanzar,

b) Definición de medidas que permitan saber en un momento dado

el nivel de cumplimiento de sus objetivos,

c) Definición del equipo responsable de la mejora,

d) Definición de los recursos o medios necesarios para alcanzar los

objetivos propuestos.

En segundo lugar aparece la ejecución ( Do ) de las tareas necesarias para

implementar la mejora.

En esta etapa es importante considerar la necesidad de educar y entrenar al

personal responsable de la implementación de la mejora. La omisión de esta

actividad suele hacer fracasar una buena parte de los proyectos de mejora.

Evidentemente la fase de ejecución requiere la puesta en práctica de las

modificaciones del producto o del proceso que han sido considerados como

oportunas y efectivas por el equipo de trabajo.

En tercer lugar tenemos la etapa de evaluación (Check). Esta fase es de enorme

importancia. Se trata de verificar los resultados de la implementación de la

mejora comparándolos con los objetivos iniciales. Es importante aclarar en

este punto que, en general, no es suficiente evaluar los resultados finales. En

efecto, hay que verificar lo siguiente: Si se aplica la solución Y debería

obtenerse el resultado X; pues bien no se trata de verificar si se ha obtenido X

sino también si se ha aplicado la solución Y.

Finalmente, en cuarto lugar, tenemos la etapa de actuación (Action).

De la etapa de verificación debe desprenderse la necesidad de actuar sobre el

proceso para corregir los aspectos que hayan merecido una evaluación

negativa. La actuación puede implicar y mejorar el propio plan, por ejemplo,

fijando nuevos objetivos, o mejorando el proceso de educación del personal, o

modificando la asignación de recursos para el proyecto de mejora, etc.

Una vez completado el ciclo es importante seguir dando vueltas al volante

PDCA, repitiendo las cuatro etapas en un nuevo proceso de mejora. Solo

mediante esta perseverancia puede una empresa mejorar realmente todos los

procesos y, en consecuencia, la calidad de sus productos y servicios.

III. MATERIALES Y MÉTODOS

3.1 METODOLOGÍA DESCRIPTIVA Y EXPERIMENTAL

La presente investigación se desarrollara en seis etapas:

3.1.1 Control de Calidad de Materias Primas e Insumos.

3.1. 1.1 Control de Calidad de Piezas Plásticas en proceso.

3.1.1.2 Descripción de fallas en la inyección de piezas plásticas.

3.1.1.3 Control de Calidad de Productos en el proceso.

3.1.1.4 Descripción de fallas en el ensamblaje y serigrafiado de

bolígrafos y plumones.

3.1.1.5 Control de Calidad en el Producto Final.

3.1.2 DISEÑO METODOLÓGICO

3.1.2.1 Población y Muestra

¾ Se realizara el estudio en toda la producción de

bolígrafos y plumones de la planta Faber Castell

Peruana S.A.

¾ Se tomaran muestras en las diferentes etapas de

producción.

3.1.2.2 Identificación de variables

¾ Variable Dependiente: Producción de bolígrafos y

plumones.

¾ Variable Independiente: Muestras de los diferentes

procesos.

3.1.2.3 Matriz de trabajo

Variable independiente Rango de variables dependientes

BAJO MEDIO ALTO

Control de Calidad 50% 75% 100%

3.1.2.4 Técnicas de recolección de datos.

Se realizaran la recolección de muestra en cada etapa (6) del

procesamiento para la fabricación de bolígrafos y plumones de

la planta de Faber Castell Peruana S.A.

Para este efecto se tabulara en forma correlativa los datos

obtenidos para su posterior análisis estadístico.

3.3.2.5 Técnicas de Procesamientos de datos.

• Clasificación en las etapas de procesamiento.

• Aplicación del control de calidad en cada una de las

etapas anteriores.

• Hoja de recolección de datos.

3.1.3 PLAN DE TRABAJO

• Toma de muestra en cada una de las etapas del proceso de

fabricación de los bolígrafos y plumones en la planta de Faber

Castell Peruana S.A.

• Aplicación de las herramientas estadísticas como:

♦ Hoja de recolección de datos

♦ Histograma

♦ Diagrama de Pareto

♦ Diagrama de causa ʹ efecto

♦ Diagrama de dispersión

♦ Estratificación

♦ Gráficos de control

IV. RESULTADOS

Que la producción de los bolígrafos y plumones sean de óptima calidad, y q estén

por encima de los límites permisibles.

4.1.1 ESTRATEGIA A UTILIZAR PARA LA TRANSFERENCIA Y COMUNICACIÓN

DE LOS RESULTADOS A LOS USUARIOS POTENCIALES.

Hacer una encuesta a los usuarios para dar su opinión de los

bolígrafos y plumones.

Realizar charlas dirigida a los trabajadores de la planta para que

cumplan con trabajos específicos en cada etapa.

Suministrar servicio de asistencia post-venta, el servicio de

atención al cliente implica responsabilidades asumidas claramente

en la relación abastecedor / cliente para que éste se pueda

beneficiar por aquel a través de la utilización de un producto o

servicio adecuado. Los principios de atención al cliente deben ser

revisados también con relación a los equipos recibidos por un área

determinada, para lanzar condiciones más claras y menos

problemáticas sobre la operacionalidad de esta misma área.

4.1.2 INFRAESTRUCTURA Y OTROS MEDIOS FISICOS

Oficina de Control de Calidad.

Equipo de cómputo.

Fichas para realizar el control de calidad.

V. DISCUSIÓN

Se efectuaron trabajos de investigación y se implantaron técnicas de control de calidad, que

lograron hacer más eficiente nuestro trabajo, entre los temas de discusión podemos

mencionar:

Delimitación de funciones y documentación de la misma. Hasta el momento no se había

hecho nada al respecto, las funciones del Jefe de Control de Calidad de Planta, su Asistente

y los Inspectores eran conocidas solo de ͞palabra ͞, pero no existía nada escrito.

Implementación de formatos y tablas de control de calidad. La implementación de formatos

y tablas ayudó a hacer el trabajo de los Inspectores de Control de Calidad de Planta más

eficiente, además de servir como un instrumento de la medición de la eficiencia de ellos

mismos.

Plan de recuperación de material molido y/o reciclado. Este plan estaba inactivo, y no

existía nada escrito sobre su avance, los trabajos efectuados no habían sido documentados

y solo se contaba con la ͞buena memoria͟ del Almacenero para su uso. El reinicio de este

plan y con los primeros resultados positivos se logró que los avances queden reflejados en

las formulas de preparación de granulados plásticos, generando así reducir costos de

producción y hacer más eficiente el uso del material plástico.

VI. CONCLUSIONES

En la fabricación de bolígrafos y plumones, el Control de Calidad de Planta es

fundamental para asegurar que los artículos producidos satisfagan con los requisitos de

los consumidores.

La calidad no se controla, se produce.

Los métodos estadísticos nos sirven para analizar los hechos, hacer cálculos, formar

juicios, y finalmente, tomar decisiones.

En la fabricación de bolígrafos y plumones, la inspección muestral es ideal por ser más

rápida, nos permite tomar decisiones en forma oportuna y por ser menos costosa.

VII. RECOMENDACIONES

Se hace necesaria la adopción de un sistema de gestión de la calidad, para de esta

manera aumentar la satisfacción del cliente mediante el cumplimiento de sus requisitos.

La Norma ISO 9000:2000 especifica los requisitos para un sistema de gestión de la

calidad que puede utilizarse en A.W. Faber Castell Peruana S.A, pues se centra en la

eficacia del sistema de gestión de la calidad para dar cumplimiento a los requisitos del

cliente.

Debe capacitarse a los Inspectores en campos anexos al control de calidad tales como:

mantenimiento, matricería, control de procesos, control de producción y seguridad

industrial. Teniendo conocimientos básicos en estos temas, su labor seria mucho más

eficiente.

VIII. REFERENCIA BIBLIOGRÁFICA

1. Aceros Arequipa S.A. Curso de Gestión de Calidad Total - - 1era Edición ʹ 1992

Págs. 5 - 20.

2. J.M. JURAN, Quality Control Handbook Mc Graw Book Company - 4ta. Edición ʹ

1980 - Págs. 23.1 - 23.6.

3. JOHN MC GRADY, Control Estadístico de la Calidad, Edit. Mc Graw Hill ʹ 3era

Edición, Págs. 67 ʹ 70

4. KAORU ISHIKAWA, ¿Qué es el Control Total de Calidad ? - La modalidad Japonesa

Grupo Editorial Norma - 10ma. Edición, 1994 - Págs. 40 - 42, 84 - 90.

5. Métodos estadísticos, control y mejora de la calidad - Editorial Iberoamericana -

1era Edición - 1998 - Págs. 15 - 21.

6. Organización Interamericana de Plásticos, Separata del Seminario de Control de

Calidad ISO 9000 en la Industria Plástica - - Módulos 01, 05, 10 y 11.

7. Página electrónica : www.geplastics.com/resins/es/technology/glossary

8. Página electrónica : www.invent.ar/biografías/biro

9. Página electrónica : www.fabercastell.com.de

10. Página electrónica : www.udem.edu.mx/académico/profesorado/34177/CTC

S-ar putea să vă placă și

- Desarrollo Del Producto - Faber CastellDocument17 paginiDesarrollo Del Producto - Faber CastellPamela Kelly Fernandez Delgado100% (2)

- PPI TrabajoFinalDocument30 paginiPPI TrabajoFinalChristianDanielRamosNovoa0% (2)

- De - Faber Castell PDFDocument145 paginiDe - Faber Castell PDFEstefani80% (5)

- Historia de Faber CastellDocument8 paginiHistoria de Faber CastellbettyÎncă nu există evaluări

- Faber CastellDocument9 paginiFaber CastellPaolo Fernando100% (1)

- Proveedores de Faber CastellDocument3 paginiProveedores de Faber CastellPaolo Fernando75% (4)

- Faber Castell FinalDocument78 paginiFaber Castell FinalVICTOR HUGO RIVERA CHAVEZ71% (7)

- Faber CastellDocument32 paginiFaber CastellNadiuska50% (2)

- TF Ado Faber CastellDocument35 paginiTF Ado Faber CastellJose GarciaÎncă nu există evaluări

- Planeamiento Estrategico - Faber Castell )Document29 paginiPlaneamiento Estrategico - Faber Castell )liseth60% (5)

- Faber CastelDocument32 paginiFaber Castelcarlos alfredo mendivil ubaldo40% (5)

- Gestión de Empresas - Faber CastellDocument95 paginiGestión de Empresas - Faber CastellPaola Ñufflo67% (3)

- Marketing - Faber Castell PeruDocument27 paginiMarketing - Faber Castell PeruAngel Espinoza0% (1)

- Faber Castell FinalDocument13 paginiFaber Castell FinalJhon De la Cruz0% (1)

- Faber PeruDocument56 paginiFaber PeruRandy Cortines MoranÎncă nu există evaluări

- A - W. Faber Castell S - A Gerencia de OperaDocument46 paginiA - W. Faber Castell S - A Gerencia de Operaandres100% (1)

- Posicionamiento Faber CastellDocument14 paginiPosicionamiento Faber CastellCarmelita Huamanchumo Cumpa100% (1)

- Faber CastellDocument132 paginiFaber CastellJhenyfer NeiraÎncă nu există evaluări

- Kimberly 2Document43 paginiKimberly 2joseÎncă nu există evaluări

- Plan de Marketing Fabel CastellDocument19 paginiPlan de Marketing Fabel CastellRodriguez M EscobarÎncă nu există evaluări

- ArtescoDocument12 paginiArtescoElvis Colca MarquezÎncă nu există evaluări

- A - W. Faber Castell S - A Gerencia de OperaDocument46 paginiA - W. Faber Castell S - A Gerencia de OperaLilly Blas Alvaro0% (2)

- CarvimsaDocument24 paginiCarvimsaGianMarco Cruz Santiago100% (1)

- Informe Dirección Estratégica de Operaciones - Trupal S.A. ActDocument86 paginiInforme Dirección Estratégica de Operaciones - Trupal S.A. ActXiomara Arias MontiverosÎncă nu există evaluări

- Gloria.s.a Grupo 6Document14 paginiGloria.s.a Grupo 6Meliza100% (1)

- Matriz Del Boston Consulting Group ALICORPDocument5 paginiMatriz Del Boston Consulting Group ALICORPALCIDES0% (1)

- Tortas GabyDocument17 paginiTortas GabyPilar Torres100% (1)

- Filosofia Faber CastellDocument6 paginiFilosofia Faber CastellLuxitoh Ortiz LozanoÎncă nu există evaluări

- Manual de Compras-La Nueva Palomino - Modelo WordDocument24 paginiManual de Compras-La Nueva Palomino - Modelo WordFlavio ChaconÎncă nu există evaluări

- Entrega Final GCSDocument28 paginiEntrega Final GCSFabricio Paez Zapata100% (1)

- PRODUCCIÓN Y SISTEMA 5S en Los Trabajadores de TopiTopDocument3 paginiPRODUCCIÓN Y SISTEMA 5S en Los Trabajadores de TopiTopJose Coronado CruzÎncă nu există evaluări

- CELIMA-TREBOLacabado IMPRIDocument22 paginiCELIMA-TREBOLacabado IMPRICaeel Reyes Olivares33% (3)

- Incalpaca Trabajo FinalDocument47 paginiIncalpaca Trabajo FinalClaudita N. Cárdenas63% (8)

- Final Analisis Externo, Interno CalimodDocument12 paginiFinal Analisis Externo, Interno CalimodluzÎncă nu există evaluări

- Six Sigma Empresa Gloria S.ADocument1 paginăSix Sigma Empresa Gloria S.Apatricia Muñoz100% (1)

- Aliex - Sesion30 FinalDocument95 paginiAliex - Sesion30 FinalAdrian Vasquez50% (2)

- MKT 000000Document4 paginiMKT 000000luiggiÎncă nu există evaluări

- Analisis de Decisiones Final BBVA Banco ContinentalDocument36 paginiAnalisis de Decisiones Final BBVA Banco ContinentalBismarks Jose Luis Quiza Coyla25% (4)

- Celima FinalDocument75 paginiCelima FinalCristian Zamudio CustodioÎncă nu există evaluări

- Proyecto Grupal N.07 EMPRESA QROMADocument18 paginiProyecto Grupal N.07 EMPRESA QROMArodrigo DAngeloÎncă nu există evaluări

- Planeamiento Estrategigo Empresarial - Plan Estrategico Quimpac S.ADocument53 paginiPlaneamiento Estrategigo Empresarial - Plan Estrategico Quimpac S.AJose Ivan C. BÎncă nu există evaluări

- Dap Kola RealDocument4 paginiDap Kola RealLion Quispe NuñoncaÎncă nu există evaluări

- Análisis Microeconómico Del Yogurt MajeñitoDocument42 paginiAnálisis Microeconómico Del Yogurt MajeñitoMirella Mabel78% (9)

- Econ 1203 221 1 EfDocument6 paginiEcon 1203 221 1 EfCarlos Perez100% (1)

- Matriz Ie-PeyeaDocument5 paginiMatriz Ie-PeyeaRosalinda Ch BarretoÎncă nu există evaluări

- Backus SaDocument5 paginiBackus SaWagner Mercado Ulloa0% (2)

- Caso Bembos Estrategia de At. Al Cliente-IndividualDocument6 paginiCaso Bembos Estrategia de At. Al Cliente-IndividualNancy EnBeckÎncă nu există evaluări

- Trabajo de Inv - Detergente BOLIVAR CVDocument30 paginiTrabajo de Inv - Detergente BOLIVAR CVKatherine Yomira Cutti Huaman50% (4)

- Panificadora Trigo DoradoDocument76 paginiPanificadora Trigo Doradooskar omar romero villanueva83% (6)

- Gestion de Calidad t2 - 15.10Document35 paginiGestion de Calidad t2 - 15.10Luis AngelÎncă nu există evaluări

- StarbucksDocument4 paginiStarbucksJONEX U.UÎncă nu există evaluări

- Aceros ArequipaDocument8 paginiAceros ArequipaLuz SebastianÎncă nu există evaluări

- Control de Calidad Terminado para PresentarDocument32 paginiControl de Calidad Terminado para PresentarPaola ArancibiaÎncă nu există evaluări

- Laboratorio #1 Ajata Challapa Reynaldo FranzDocument24 paginiLaboratorio #1 Ajata Challapa Reynaldo FranzReynaldo Franz Ajata ChÎncă nu există evaluări

- Sesion 02 Gestion y Sistemas de CalidadDocument26 paginiSesion 02 Gestion y Sistemas de CalidadJohann CarrascoÎncă nu există evaluări

- Proyecto de Exportación de Manguera Ciega Sin Accesorios de Riego Por GoteoDocument25 paginiProyecto de Exportación de Manguera Ciega Sin Accesorios de Riego Por GoteoDayana Castilla FarfanÎncă nu există evaluări

- Manual TF Ii Unam Fes ZargozaDocument27 paginiManual TF Ii Unam Fes ZargozaAntonioÎncă nu există evaluări

- Proyecto Integrador2 Equipo#4Document45 paginiProyecto Integrador2 Equipo#4anay matinezÎncă nu există evaluări

- Proyecto CarmelaDocument57 paginiProyecto CarmelaJenny Jeanette Lopez CordovaÎncă nu există evaluări

- 2.3 Administración de Un Programa de Control Estadístico de ProcesoDocument11 pagini2.3 Administración de Un Programa de Control Estadístico de ProcesoGeorge GabellÎncă nu există evaluări

- Páginas Desdediseño Curricular Básico Nacional 2019 - Educación InicialDocument1 paginăPáginas Desdediseño Curricular Básico Nacional 2019 - Educación InicialSac AntonioÎncă nu există evaluări

- Area Practica IDocument2 paginiArea Practica ISac AntonioÎncă nu există evaluări

- Culturas Escolares y Cambio EducativoDocument2 paginiCulturas Escolares y Cambio EducativoSac Antonio67% (3)

- Páginas Desdediseño Curricular Básico Nacional 2019 - Ed. Sec. MatemáticaDocument1 paginăPáginas Desdediseño Curricular Básico Nacional 2019 - Ed. Sec. MatemáticaSac AntonioÎncă nu există evaluări

- Area Practica IiDocument1 paginăArea Practica IiSac AntonioÎncă nu există evaluări

- Lectura y Escritura en La Educación SuperiorDocument2 paginiLectura y Escritura en La Educación SuperiorSac AntonioÎncă nu există evaluări

- Cronograma de Actividades Ingreso 2021-IiDocument1 paginăCronograma de Actividades Ingreso 2021-IiSac AntonioÎncă nu există evaluări

- Word2010formato 170913001934Document16 paginiWord2010formato 170913001934Sac AntonioÎncă nu există evaluări

- Word2010formato 170913001934Document16 paginiWord2010formato 170913001934Sac AntonioÎncă nu există evaluări

- Uso de Recursos TecnologicosDocument14 paginiUso de Recursos TecnologicosSac AntonioÎncă nu există evaluări

- Diapositivadefuncionesenexcel 140729073755 Phpapp01Document24 paginiDiapositivadefuncionesenexcel 140729073755 Phpapp01Sac AntonioÎncă nu există evaluări

- Proceso DematriculaDocument8 paginiProceso DematriculaERIKAÎncă nu există evaluări

- Contenido U4Document8 paginiContenido U4guille3fÎncă nu există evaluări

- s18 Sec 3 Guia Ept Dia 4 5Document6 paginis18 Sec 3 Guia Ept Dia 4 5Emilio CarpioÎncă nu există evaluări

- Texto Interpretacion Del Acto Juridico en El Derecho PeruanoDocument49 paginiTexto Interpretacion Del Acto Juridico en El Derecho PeruanoJacob RobinsonÎncă nu există evaluări

- 2663 8719 1 PBDocument29 pagini2663 8719 1 PBSac AntonioÎncă nu există evaluări

- Insumos IESP RVM 095 - 2020Document25 paginiInsumos IESP RVM 095 - 2020Sac AntonioÎncă nu există evaluări

- Criminalistica Primera SesionDocument41 paginiCriminalistica Primera Sesionjuan diego janampa javierÎncă nu există evaluări

- NT de Evaluación de Los Aprendizajes para ConsultaDocument29 paginiNT de Evaluación de Los Aprendizajes para ConsultaSac AntonioÎncă nu există evaluări

- UC0172 Derecho Constitucional II Ed1 V1 2017Document98 paginiUC0172 Derecho Constitucional II Ed1 V1 2017Abby MezaÎncă nu există evaluări

- Do Fde 312 GT Asuc00196 2020Document32 paginiDo Fde 312 GT Asuc00196 2020Sac AntonioÎncă nu există evaluări

- Doctrina Nacional - Magistrados - Luz Gladys Roque MontesilloDocument18 paginiDoctrina Nacional - Magistrados - Luz Gladys Roque MontesilloChristian Morales YatacoÎncă nu există evaluări

- Pei 2020Document11 paginiPei 2020Sac Antonio100% (3)

- 20 Roca RojasDocument40 pagini20 Roca RojascasamuseoÎncă nu există evaluări

- 09 Tic Aplic Educ Inicial Inic V-RonalDocument6 pagini09 Tic Aplic Educ Inicial Inic V-RonalYessica Muñoz MuñozÎncă nu există evaluări

- Uso de Recursos TecnologicosDocument14 paginiUso de Recursos TecnologicosSac AntonioÎncă nu există evaluări

- Americano Reglamento InstitucionalDocument82 paginiAmericano Reglamento InstitucionalSac AntonioÎncă nu există evaluări

- Manual de Procesos AcademicosDocument26 paginiManual de Procesos AcademicosSac AntonioÎncă nu există evaluări

- "Orientaciones para La Ejecución DelDocument365 pagini"Orientaciones para La Ejecución DelCézhar Navarro PardavéÎncă nu există evaluări

- Educación Digital para Un Perú DigitalDocument25 paginiEducación Digital para Un Perú DigitalSac AntonioÎncă nu există evaluări

- Cuadro Comparativo Control Calidad Obras Civiles V0Document1 paginăCuadro Comparativo Control Calidad Obras Civiles V0Francis Alberto Espinosa PerezÎncă nu există evaluări

- PADocument12 paginiPAmary0% (1)

- Contabilidad Nacional Teoria y MetodosDocument477 paginiContabilidad Nacional Teoria y MetodosHector Garcia100% (1)

- Indicadores f90Document8 paginiIndicadores f90Katherine FernándezÎncă nu există evaluări

- Capitulo 1 Hasta FormulacionDocument8 paginiCapitulo 1 Hasta FormulacionAriannys CumanaÎncă nu există evaluări

- Minuta El OlivoDocument434 paginiMinuta El OlivoALARCON PURIHUAMAN SILVIA GISSELLAÎncă nu există evaluări

- Resumen de La Unidad II Extensión y Diversificación Del D.IDocument11 paginiResumen de La Unidad II Extensión y Diversificación Del D.IMîguel Ernestø Muñøz SîerraÎncă nu există evaluări

- Balance 2021 para Ente Sin Fines de Lucro Ajustado Por Inflacion 4to Ejercicio Con Asientosv3Document55 paginiBalance 2021 para Ente Sin Fines de Lucro Ajustado Por Inflacion 4to Ejercicio Con Asientosv3Michael VargasÎncă nu există evaluări

- Tarea 2 - Grupo 467Document13 paginiTarea 2 - Grupo 467Maira Alejandra Torres CortesÎncă nu există evaluări

- Tarea V Seminario de ContabilidadDocument6 paginiTarea V Seminario de ContabilidadAudrey Dashira Fernández Ramírez 9Încă nu există evaluări

- Costos de Registros en El SeprecDocument12 paginiCostos de Registros en El SeprecMauricio Calá100% (1)

- Tarea de Costos CVC #2Document26 paginiTarea de Costos CVC #2Andrea Santos MontesÎncă nu există evaluări

- 3 - ¿Cómo Funciona Una OrganizaciónDocument16 pagini3 - ¿Cómo Funciona Una OrganizaciónbeboÎncă nu există evaluări

- Formato de Balance GeneralDocument4 paginiFormato de Balance GeneralRomel ramirezÎncă nu există evaluări

- Ejercicio 015Document33 paginiEjercicio 015William CrespinÎncă nu există evaluări

- Historia de La Calidad INTRODUCCION A LO PDFDocument37 paginiHistoria de La Calidad INTRODUCCION A LO PDFIsmael HuacacÎncă nu există evaluări

- T3 Monografía Gestión ContableDocument25 paginiT3 Monografía Gestión ContableCesar Javier Lucas HerasÎncă nu există evaluări

- Contrato de SegurosDocument12 paginiContrato de SegurosYessiér RamírezÎncă nu există evaluări

- Gestión y Planificación en Mantenimiento Industrial 03Document21 paginiGestión y Planificación en Mantenimiento Industrial 03Iber NavarroÎncă nu există evaluări

- Trabajo Final Plan de NegocioDocument126 paginiTrabajo Final Plan de NegociomaxÎncă nu există evaluări

- Tratamiento Contable Del IUE PDFDocument11 paginiTratamiento Contable Del IUE PDFOscarÎncă nu există evaluări

- Vigilancia de La Salud de Los TrabajadoresDocument31 paginiVigilancia de La Salud de Los TrabajadoresArturo EspinozaÎncă nu există evaluări

- Elaborar Declaraciones Tributarias de Acuerdo Con Guía Técnica y Normativa FiscalDocument4 paginiElaborar Declaraciones Tributarias de Acuerdo Con Guía Técnica y Normativa FiscalTatiana AfricanoÎncă nu există evaluări

- MANUAL - Control de ProduccionDocument5 paginiMANUAL - Control de ProduccionNils ivan Gamarra Samaniego 5BÎncă nu există evaluări

- Vol20 2019 8Document7 paginiVol20 2019 8Román Arturo Pérez CruzÎncă nu există evaluări

- Semana 10 EJERCICIOS DE TEMAS CONTABLESDocument5 paginiSemana 10 EJERCICIOS DE TEMAS CONTABLESJhon Kevin Pelaez GuevaraÎncă nu există evaluări

- Interes Compuesto Ivb EliaDocument12 paginiInteres Compuesto Ivb Eliayasuri del rosario Ramirez AcuñaÎncă nu există evaluări

- Modelo Carta de CompromisoDocument6 paginiModelo Carta de CompromisonersyÎncă nu există evaluări

- Analisis Contable de Mercadona 2013. IIIDocument85 paginiAnalisis Contable de Mercadona 2013. IIIDavid AguinagaÎncă nu există evaluări

- Informe Final AdministrativaDocument30 paginiInforme Final AdministrativaJorge Flores ParraÎncă nu există evaluări