Documente Academic

Documente Profesional

Documente Cultură

Gestion Alarmas

Încărcat de

JorgeDuarteATitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Gestion Alarmas

Încărcat de

JorgeDuarteADrepturi de autor:

Formate disponibile

Ventajas operacionales

Sistema inteligente de alarmas

La gestin eficiente de alarmas mejora la seguridad, el diagnstico de fallos y el control de calidad

Martin Hollender, Carsten Beuthel

A medida que las plantas industriales se hacen ms grandes y complejas se requiere un sistema de alarmas cada vez ms sofisticado para informar a los operadores de los posibles fallos. Con cientos de procesos diferentes ejecutndose simultneamente, los operadores pueden verse obligados a responder en cualquier momento a varias alarmas, incluso en condiciones normales. Sin la gestin no es eficiente, hasta el operador ms diligente puede pasar por alto una alarma. Incluso es posible que se desactiven alarmas persistentes con consecuencias potencialmente catastrficas. Para reducir el problema de sobrecarga del operador, ABB ofrece varias herramientas de tratamiento de alarmas. Su sistema PGIM (Power Generation Information Management) incorpora funciones de gestin de alarmas y eventos, y las funciones de ocultacin de alarmas del Sistema 800xA permiten encubrir ciertas alarmas en determinadas condiciones, evitando as que los operadores se distraigan innecesariamente. Los servicios tcnicos de ABB colaboran con grupos de proyecto locales de ABB para proporcionar asesoramiento sobre gestin de alarmas.

Por cortesa de Chilten Air Support Unit, Inglaterra

20

Revista ABB 1/2007

Sistema inteligente de alarmas

Ventajas operacionales

on los modernos sistemas de control digital (DCS) resulta muy fcil configurar una gran cantidad de alarmas aisladas. Esto provoca que algunos sistemas generen muchas alarmas (una cantidad de 2.000 alarmas por da y operador sigue siendo normal en muchas plantas de tratamiento industrial) durante el funcionamiento normal e incluso ms cuando hay anomalas en los procesos. No es de esperar que un operador pueda responder a tal cantidad de alarmas. La gestin de alarmas es una prctica arraigada en la industria petrolfera y gasstica y, en muchos casos, una obligacin legal. Otros sectores estn siguiendo su ejemplo, entre ellos los de generacin de energa elctrica, de pulpa y de papel, y la industria qumica. En 1999, la asociacin EEMUA (Engineering Equipment and Materials Users Association) de usuarios de materiales y equipo tcnico public la gua EEMUA 191 [1] para el diseo, gestin y suministro de sistemas de alarma. Desde entonces, el documento es, de hecho, el estndar mundial para la gestin de alarmas. Entre sus ideas bsicas, el documento fija que toda alarma ha de ser til y pertinente para el operador y que, siendo realistas, la cantidad de alarmas operativas normales que puede manejar a largo plazo un operador, en condiciones no cambiantes, est en torno a una alarma cada 10 minutos. Tambin establece que todas las alarmas deben tener respuestas previamente definidas por parte del operador. Las recomendaciones bsicas [2] para la gestin de alarmas son las siguientes: Medir ndices de alarmas y otros indicadores bsicos de funcionamiento de las mismas, y compararlos con las recomendaciones de EEMUA 191, o con valores de instalaciones de referencia. Identificar los casos ms sencillos; a menudo se puede mejorar un sistema de alarmas con muy poco esfuerzo. Eliminar alarmas molestas. Esto podra incluir sintonizar bucles de control, sustituir sensores defectuosos y cambiar el estado de algunos indicadores de alarmas por el de eventos.

Revista ABB 1/2007

Medir regularmente los indicadores de funcionamiento de las alarmas para garantizar que permanezcan en el rea deseada fijada como objetivo. Estos pasos, rentables, se refieren a condiciones normales de operacin. Una vez que estn perfectamente bajo control, el paso siguiente es reducir el torrente de alarmas originadas cuando hay perturbaciones en los procesos.

Situacin actual

En las salas de control de muchas plantas industriales se pueden encontrar sntomas de una mala gestin de alarmas: Pantallas cubiertas permanentemente de alarmas Alarmas frecuentes durante el funcionamiento normal, y an ms cuando hay incidencias en la planta Alarmas permanentes durante largos perodos de tiempo (das o semanas) Reconocimiento masivo de alarmas sin investigacin (reconocimiento ciego) Operadores que no valoran las alarmas como sistema de ayuda Alarmas sonoras desactivadas para evitar una constante contaminacin acstica En casos extremos, los operadores ignoran por completo el sistema de alarmas y, de hecho, la planta funcionara mejor si el sistema DCS no

1

tuviera ninguna alarma configurada. En grandes instalaciones cuya seguridad es vital, como las refineras o plataformas marinas, la gestin de alarmas suele ser exigida por la ley. Un anlisis profundo de accidentes como la explosin de la refinera Texaco en Milford Haven (1994) ha demostrado claramente que una mala gestin de las alarmas contribuye a que ocurran accidentes: en Milford Haven, los dos operadores recibieron 275 alarmas diferentes durante los 11 minutos previos a la explosin. Esta es la razn de que diversas autoridades, incluyendo el rgano Ejecutivo de Higiene y Seguridad del Reino Unido y el Consejo Directivo Noruego del Petrleo [3], exijan la implantacin de una gestin sistemtica de alarmas en plantas en que es vital la seguridad. Estabilizar las situaciones crticas y evitar las paradas de emergencia no slo hace ms segura la planta, sino que adems ofrece sustanciales ventajas econmicas, pues las paradas imprevistas resultan muy caras y una gestin mejor de las alarmas hace ms eficiente el proceso. EEMUA 191 es un conjunto de directrices para la gestin de alarmas, pero sus recomendaciones no son obligatorias. Sin embargo, el documento describe buenas prcticas y es utilizado por varios organismos reguladores. Normas como Namur NA102 Gestin

Patrn de gestin de alarmas, el primero propuesto por Campbell Brown, de British Petroleum

21

Sistema inteligente de alarmas

Ventajas operacionales

de Alarmas [4] e ISA RP18.2 Gestin de Sistemas de Alarma para Industrias de Procesos de Transformacin [7] se basan en los conceptos de EEMUA 191. Las directrices se centran en las propiedades de la capacidad de proceso de informacin del operador y resaltan la utilidad de los sistemas de alarmas desde la perspectiva del operador. Hasta ahora se consideraba que cuando un operador pasaba por alto una alarma importante se trataba de un error humano. Sin embargo, EEMUA 191 deja bien claro que si la direccin de la planta no ha reducido a un nivel razonable los ndices de alarmas, no ser posible responsabilizar en ese caso al operador. EEMUA 191 especifica varios indicadores medibles que pueden utilizarse para evaluar el funcionamiento del sistema de alarmas de una planta: El ndice medio de alarmas a largo plazo en una operacin continua debe ser inferior a una alarma cada 10 minutos El nmero de alarmas durante los 10 primeros minutos de un fallo importante en la planta debe ser inferior a 10 La distribucin recomendada de prioridades de alarmas es: alta (5 por ciento), media (15 por ciento) y baja (80 por ciento) El nmero medio de alarmas permanentes debe ser inferior a 10

EEMUA 191 ofrece una metodologa asequible para comparar las prcticas establecidas en plantas individuales con las mejores prcticas de la industria.

Fundamentos de la gestin de alarmas

nuacin se pueden elaborar estrategias en funcin de determinados indicadores bsicos del funcionamiento del sistema 1 .

Desarrollo de un concepto de alarmas

Un primer paso importante en la gestin de alarmas es registrar todos los mensajes A&E (alarmas y eventos) en una base electrnica de datos para analizarlos ms tarde. En algunas plantas industriales se siguen utilizando impresoras de alarmas, que son caras de mantener y pueden provocar que valiosas informaciones queden enterradas en archivos que nadie lee. Herramientas de gestin de alarmas como PGIM (Power Generation Information Management) pueden conectarse a sistemas DCS de muchos tipos diferentes, por ejemplo, con ayuda de OPC1) A&E estndar, o usando un puerto de impresora. PGIM permite buscar y filtrar mensajes A&E almacenados en bases de datos de servidores SQL2). Las fases siguientes son tpicas de un proyecto de gestin de alarmas (vanse ms detalles, por ejemplo, en [6]).

Patrn de referencia

En toda planta ha de existir un documento que describa un concepto coherente del tratamiento de alarmas en la misma. Este documento ha de definir la metodologa y las reglas de establecimiento de alarmas y de priorizacin de las mismas. Tambin ha de describir las funciones y acotar las responsabilidades de los operadores y cmo deben tratar los cambios en su trabajo diario. Es posible que la estrategia tcnica de la planta ya prevea un documento como ste. En caso negativo habr de ser creado como parte del proyecto de gestin de las alarmas.

Supresin de alarmas molestas

Una vez reunida una cantidad significativa de datos de una planta, se pueden comparar stos con los datos de instalaciones de referencia, como los que proporciona EEMUA 191. A conti-

Mscara de ocultacin del Sistema 800xA

Las alarmas molestas son aquellas que no tienen un fin justificado, que no tienen ningn valor para el operador. La eliminacin de estas alarmas, que se presentan en muchas instalaciones, puede reducir mucho el ndice de alarmas con muy poco esfuerzo. Una herramienta muy til para la identificacin de alarmas molestas es la lista de incidencias PGIM, que clasifica las alarmas por su frecuencia de activacin. Muchos proyectos de gestin de alarmas han demostrado que, a menudo, un pequeo nmero de ellas tiene una contribucin desproporcionadamente grande al ndice general de alarmas. Algunas alarmas molestas tpicas son las siguientes: Alarmas aleatorias frecuentes, causadas por equipos mal ajustados, sensores defectuosos o ruido del proceso Alarmas que no requieren respuesta alguna del operador y que, por tanto, se han de reconfigurar como eventos

Racionalizacin de alarmas

Se trata de la revisin de las alarmas segn los criterios previstos en el concepto de alarmas de la planta. Determina y documenta la razn de ser de cada alarma y los requisitos de diseo de la misma. Tambin pueden incluir el ajuste de las alarmas, la consecuencia de las desviaciones y las medidas correctoras que puede emprender el operador, junto con el nivel de prioridad

22 Revista ABB 1/2007

Sistema inteligente de alarmas

Ventajas operacionales

Relaciones causales entre variables de procesos. La variable de proceso 15 tiene una estrecha relacin causal con las variables 1, 2 y 3. Esto puede ser utilizado para proponer a un ingeniero de procesos una regla de ocultacin de alarmas.

1 2 3 4 5 6 Causa 7 8 9 10 11 12 13 14 15

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 1 Tendencias normalizadas de los grupos PCA seleccionados 2 3 4 5 6 7 8 Efecto 9 10 11 12 13 14 15

de cada alarma. La prioridad se suele basar en las consecuencias de la alarma o en el tiempo de respuesta admisible.

Mejora continua

Puesto que la planta industrial sufre modificaciones a lo largo del tiempo, es importante establecer la gestin de alarmas como parte rutinaria de los procedimientos de la misma. (En Estados Unidos, la gestin de alarmas se suele contemplar en el contexto de programas six sigma, que estn dirigidos a las variaciones de proceso que ms tarde provocan averas o fallo en el mismo).

Ocultacin de alarmas consecuentes

Accidentes como el de Milford Haven demuestran que los operadores pueden verse desbordados por riadas de alarmas, especialmente en situaciones extremas. Esto se debe a que una nica causa original puede tener muchas consecuencias distintas y todas ellas disparan sus propias alarmas. La gestin bsica de alarmas, segn se ha descrito aqu, no es particularmente til en tales situaciones. Para conseguir el objetivo de EEMUA no ms de 10 alarmas durante los 10 primeros minutos de fallo de un proceso se ha de adoptar un planteamiento ms riguroso. El sistema de control 800xA de ABB ofrece una funcin de ocultacin de alarmas, que permite que se activen slo ciertas en funcin del estado del proceso o de otras alarmas

Revista ABB 1/2007

activas. Las alarmas no aparecen en las listas de alarmas estndar pero, si es necesario, es posible acceder fcilmente a ellas 2 . Identificar todas las relaciones causales entre alarmas para configurar las reglas de ocultacin de alarmas es una tarea agotadora. Algunas herramientas de gestin de alarmas disponibles en el mercado pueden calcular coeficientes de correlacin entre alarmas. Este anlisis se puede usar como base para configurar las reglas de ocultacin de alarmas. Es muy importante sealar que estas herramientas usan solamente datos binarios (alarma activa/inactiva) y no toda la riqueza de los datos del proceso original. Es evidente que, si se utilizan los datos histricos del proceso, es posible conseguir informacin ms precisa sobre las relaciones causales.

Para estudiar mejor el potencial de este planteamiento se analizaron varios das de datos histricos de dos plantas distintas utilizando mtodos de anlisis de perturbaciones de procesos (PDA, Process Disturbance Analysis) [6]. Se identificaron algunas relaciones causales interesantes a las que actualmente se tiene acceso junto con los expertos de procesos de las plantas 3 .

Martin Hollender ABB Corporate Research Ladenburg, Alemania martin.hollender@de.abb.com Carsten Beuthel ABB Power Generation, Mannheim, Alemania carsten.beuthel@de.abb.com

Bibliografa [1] EEMUA 191: Alarm Systems. A Guide to Design, Management and Procurement. 1999, ISBN 0 8593 1076 0 (http://www.eemua.co.uk) [2] Tanner, R., Gould J., Turner, R. and Atkinson T. (2005), Keeping the peace (and quiet). ISA InTech September 2005. [3] Norwegian Petroleum Directorate YA-711: Principles for alarm system design, 2001 (http://www.ptil.no/regelverk/R2002/ALARM_SYSTEM_DESIGN_E.HTM) [4] Namur NA102: Alarm Management. 2005 [5] Hollifield, E. Habibi, The Alarm Management Handbook. 2006 [6] Horch, A., Peak performance, ABB Review 1/2007 pp2429 [7] ISA RP18.2 Management of Alarm Systems for the Process Industries (draft) Notas:

1) 2)

OPC: anteriormente OLE (Object Linking and Embedding) para control de procesos SQL: Lenguaje de consultas estructurado

23

S-ar putea să vă placă și

- Plantilla PA1Document9 paginiPlantilla PA1MUNI YARABAMBAÎncă nu există evaluări

- Pasos para El Certificado de Gestión de CalidadDocument2 paginiPasos para El Certificado de Gestión de CalidadAngela TuiranÎncă nu există evaluări

- 4068 Dictamen Estructural Anuncio Espectacular Ba Agua PrietaDocument29 pagini4068 Dictamen Estructural Anuncio Espectacular Ba Agua PrietaRoz RamosÎncă nu există evaluări

- Motoniveladoras - 24H - 7KKDocument87 paginiMotoniveladoras - 24H - 7KKronyvannist_1050892% (13)

- Carlainforme Globla Test Sds Busqueda AutodirigidaDocument9 paginiCarlainforme Globla Test Sds Busqueda Autodirigidacarla_rodelaÎncă nu există evaluări

- Coleccion Las Bases Del Dibujo - Leonardo Da VinciDocument16 paginiColeccion Las Bases Del Dibujo - Leonardo Da VinciMariano Aragon Rivas29% (17)

- Berezi - Gestión Alérgenos PDFDocument4 paginiBerezi - Gestión Alérgenos PDFJorgeDuarteAÎncă nu există evaluări

- Memoria Descriptiva de AsociacionDocument11 paginiMemoria Descriptiva de AsociacionFredy PerÎncă nu există evaluări

- El Modelo EcologicoDocument4 paginiEl Modelo EcologicoMiguel Montero100% (1)

- Ficha Técnica 3. Justificación y ObjetivosDocument4 paginiFicha Técnica 3. Justificación y ObjetivosAnonymous Zlvro3GJÎncă nu există evaluări

- Enciclopedia OIT Tomo 3 Capítulo 98. Hoteles y RestaurantesDocument10 paginiEnciclopedia OIT Tomo 3 Capítulo 98. Hoteles y RestaurantesGregorio Gurlikian SaviaÎncă nu există evaluări

- U-2 Conductores Electricos y Sus Protecciones (Mejorada)Document124 paginiU-2 Conductores Electricos y Sus Protecciones (Mejorada)superwalerino18100% (5)

- RseDocument4 paginiRseSintia Ortega SazoÎncă nu există evaluări

- Referencias ElectronicasDocument13 paginiReferencias ElectronicasYudy Andrea Castrillon TorresÎncă nu există evaluări

- Mejores Universidades de Colombia 2017 - RankiaDocument7 paginiMejores Universidades de Colombia 2017 - RankiaJorgeDuarteAÎncă nu există evaluări

- Equipaje de ManoDocument1 paginăEquipaje de ManoJorgeDuarteAÎncă nu există evaluări

- Rutina 5 DíasDocument1 paginăRutina 5 DíasJorgeDuarteA100% (1)

- Friedmann PDFDocument34 paginiFriedmann PDFJorge AcuñaÎncă nu există evaluări

- RseDocument4 paginiRseSintia Ortega SazoÎncă nu există evaluări

- En Busca de La Sostenibilidad: El Camino de La Responsabilidad Social Empresarial en América Latina y La Contribución de La Fundación AVINADocument62 paginiEn Busca de La Sostenibilidad: El Camino de La Responsabilidad Social Empresarial en América Latina y La Contribución de La Fundación AVINANextBillion en Español100% (2)

- Distribucion NormalDocument46 paginiDistribucion NormalPaolo Rimolo100% (1)

- Portada Hans Küng La Ética Mundial - Reseña2Document1 paginăPortada Hans Küng La Ética Mundial - Reseña2JorgeDuarteAÎncă nu există evaluări

- Resolución 2674 de 2013Document35 paginiResolución 2674 de 2013dolmix09Încă nu există evaluări

- Laudato Si Discussion Guide SpanishDocument20 paginiLaudato Si Discussion Guide Spanishapi-297446172Încă nu există evaluări

- Laudato Si Bulletin Insert SpanishDocument2 paginiLaudato Si Bulletin Insert Spanishalex candelaÎncă nu există evaluări

- Comentarios A "Proyecto de Una Ética Mundial" de Hans KungDocument3 paginiComentarios A "Proyecto de Una Ética Mundial" de Hans KungJorgeDuarteAÎncă nu există evaluări

- Dialnet KungHansProyectoDeUnaEticaMundial 3000089Document3 paginiDialnet KungHansProyectoDeUnaEticaMundial 3000089Antoni Torrents OdinÎncă nu există evaluări

- Friedmann PDFDocument34 paginiFriedmann PDFJorge AcuñaÎncă nu există evaluări

- Ley Que Obliga A Presentar Deciaracion de RentaDocument9 paginiLey Que Obliga A Presentar Deciaracion de RentaBlu RadioÎncă nu există evaluări

- Dialnet KungHansProyectoDeUnaEticaMundial 3000089Document3 paginiDialnet KungHansProyectoDeUnaEticaMundial 3000089Antoni Torrents OdinÎncă nu există evaluări

- Enciclopedia OIT Tomo 3 Capítulo 96. Actividades Artísticas, Culturales y RecreativaDocument62 paginiEnciclopedia OIT Tomo 3 Capítulo 96. Actividades Artísticas, Culturales y RecreativaGregorio Gurlikian SaviaÎncă nu există evaluări

- Contenido Del PaperDocument6 paginiContenido Del PaperYessica LopezÎncă nu există evaluări

- Enciclopedia OIT Tomo 3 Capítulo 95. Servicios de Seguridad y de EmergenciaDocument26 paginiEnciclopedia OIT Tomo 3 Capítulo 95. Servicios de Seguridad y de EmergenciaGregorio Gurlikian SaviaÎncă nu există evaluări

- Enciclopedia OIT Tomo 3 Capítulo 97. Centros y Servicios de Asistencia SanitariaDocument84 paginiEnciclopedia OIT Tomo 3 Capítulo 97. Centros y Servicios de Asistencia SanitariaGregorio Gurlikian SaviaÎncă nu există evaluări

- Enciclopedia OIT Tomo 3 Capítulo 99. Oficinas y Comercio MinoristaDocument18 paginiEnciclopedia OIT Tomo 3 Capítulo 99. Oficinas y Comercio MinoristaGregorio Gurlikian SaviaÎncă nu există evaluări

- Capitulo 100 Servicios Personales y Comunitarios PDFDocument22 paginiCapitulo 100 Servicios Personales y Comunitarios PDFJorgeDuarteAÎncă nu există evaluări

- Colombia Pasabocas y Alimentos Varios PDFDocument4 paginiColombia Pasabocas y Alimentos Varios PDFJorgeDuarteAÎncă nu există evaluări

- Pasabocas S.ADocument16 paginiPasabocas S.AJorgeDuarteAÎncă nu există evaluări

- Enciclopedia OIT Tomo 3 Capítulo 94. Servicios de Educación y FormaciónDocument16 paginiEnciclopedia OIT Tomo 3 Capítulo 94. Servicios de Educación y FormaciónGregorio Gurlikian SaviaÎncă nu există evaluări

- Cartilla para 4to Segunda PDFDocument9 paginiCartilla para 4to Segunda PDFcristian hotaseguiÎncă nu există evaluări

- Imperialismo - Justificación Doctrinaria, Objetivos y CausasDocument4 paginiImperialismo - Justificación Doctrinaria, Objetivos y Causasmatosm151Încă nu există evaluări

- Criterios de InclusiónDocument2 paginiCriterios de InclusiónSantiago MuñozÎncă nu există evaluări

- Norma Oficial Mexicana Nom-008-Scfi-2002, Sistema General de Unidades de MedidaDocument5 paginiNorma Oficial Mexicana Nom-008-Scfi-2002, Sistema General de Unidades de MedidaAmairani Caballero100% (1)

- Foton BJ10239Document2 paginiFoton BJ10239Victor Muñoz LoperaÎncă nu există evaluări

- Manual de Requerimientos de Información de La Administración Monetaria y FinancieraDocument542 paginiManual de Requerimientos de Información de La Administración Monetaria y FinancieraJairo Brito GarciaÎncă nu există evaluări

- Segundo Examen Parcial Calculo DiferencialDocument5 paginiSegundo Examen Parcial Calculo DiferencialJosé GomoraÎncă nu există evaluări

- Teor Del Color1Document2 paginiTeor Del Color1Sisy PAÎncă nu există evaluări

- Adaptación Del Flyback en Televisores A ColorDocument7 paginiAdaptación Del Flyback en Televisores A ColorSimon LyonÎncă nu există evaluări

- 0143 2024 Inia BasesDocument14 pagini0143 2024 Inia Basesleonelak2Încă nu există evaluări

- Modelos de Evaluacion SpicologicaDocument14 paginiModelos de Evaluacion Spicologicaeuler100% (1)

- Tipos de EventosDocument33 paginiTipos de EventosFrancisco TorresÎncă nu există evaluări

- Análisis Del Plan de Control y Seguimiento en La Ejecución de Obras Civiles de Grades SuperficiesDocument5 paginiAnálisis Del Plan de Control y Seguimiento en La Ejecución de Obras Civiles de Grades SuperficiesLuigui OrosteguiÎncă nu există evaluări

- Presentacion Fundamentos EpistemologicosDocument10 paginiPresentacion Fundamentos EpistemologicosSOFIA FERNANDA TORO SALAZARÎncă nu există evaluări

- Pdi Taller3Document4 paginiPdi Taller3Brayan Loayza PozúÎncă nu există evaluări

- PRO-EYE-10 Plan de Emergencia y EvacuaciÓ N 2022-2023Document52 paginiPRO-EYE-10 Plan de Emergencia y EvacuaciÓ N 2022-2023Dayana ToroÎncă nu există evaluări

- Gestión Empresarial y MarketingDocument27 paginiGestión Empresarial y MarketingLH BarretoÎncă nu există evaluări

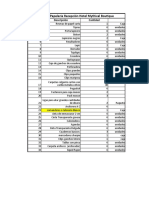

- Papelria Recepcion Hotel Mythical BoutiqueDocument2 paginiPapelria Recepcion Hotel Mythical BoutiqueAlojamiento MythicalÎncă nu există evaluări

- Deme - Red Semantica de AccionesDocument2 paginiDeme - Red Semantica de AccionesAdemia LolÎncă nu există evaluări

- Presentación TALLER DE INVESTIGACION I PDFDocument15 paginiPresentación TALLER DE INVESTIGACION I PDFYESSICA QUISPEALAYAÎncă nu există evaluări

- Política Fiscal MacroeconomíaDocument2 paginiPolítica Fiscal MacroeconomíaAdriana DiazÎncă nu există evaluări