Documente Academic

Documente Profesional

Documente Cultură

CONSTRUCCIóN DE MODELOS SEMIFíSICOS DE BASE FENOMENOLóGICA. CASO PROCESO DE FERMENTACIóN (No Hay Casi Nada)

Încărcat de

carloscarinelliTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

CONSTRUCCIóN DE MODELOS SEMIFíSICOS DE BASE FENOMENOLóGICA. CASO PROCESO DE FERMENTACIóN (No Hay Casi Nada)

Încărcat de

carloscarinelliDrepturi de autor:

Formate disponibile

RESUMEN

Este trabajo presenta un mtodo para la construccin de Modelos Semifisi-

cos de Base Fenomenolgica (MSBF). El mtodo se basa en los fenmenos

de transporte, transito, transmisin o transferencia, y en el principio de

conservacin. Se da una descripcin detallada de los pasos del mtodo

propuesto. Luego se aplica el mtodo en la construccin de un modelo que

describe el comportamiento de cinco dinmicas (volumen, biomasa, sus-

trato, producto y temperatura) en un proceso de fermentacin en continuo.

La simulacin muestra que el modelo obtenido puede predecir de forma

adecuada el comportamiento dinmico de dicho bioproceso.

ABSTRACT

This work presents a method for building Phenomenological Based Semi-

physical Models (PBSM). The method is based on transport, transfer,

transmission or transit phenomena and conservation principle. A detailed

description of proposed method steps is given. Next, the method is applied

to attaining a model for describing the behavior of five dynamics (volume,

biomass, substrate, product and temperature) of a continuous fermentation

process. Model simulation shows that obtained model can predict dynamic

performance of real process adequately.

CONSTRUCCIN DE MODELOS SEMIFSICOS DE BASE

FENOMENOLGICA. CASO PROCESO DE FERMENTACIN

BUILDING PHENOMENOLOGICAL BASED SEMI-PHYSICAL MODELS.

FERMENTATION PROCESS CASE

csar augusto gmez

1

, yudy alexandra caldern

2

y hernn lvarez

3

PALABRAS CLAVE

Modelado, proceso de fermenta-

cin, modelos semifsicos, din-

micas de proceso.

KEYWORDS

Modeling, fermentation process,

semiphysical models, process

dynamics.

____________

Recibido para evaluacin: Febrero 12 de 2008. aprobado para publicacin: Junio 23 de 2008

1 escuela de procesos y energa. Facultad de Minas. grupo de investigacin en automtica (gaunal) universidad nacional de colombia, sede

Medelln

2 escuela de procesos y energa. Facultad de Minas. universidad nacional de colombia, sede Medelln

3 escuela de procesos y energa. Facultad de Minas. grupo de investigacin en automtica (gaunal) universidad nacional de colombia, sede

Medelln

correspondencia: Hernn lvarez. e-mail: hdalvare@unal.edu.co

29

Facultad de ciencias agropecuarias

vol 6 no. 2 diciembre 2008

INTRODUCCIN

el uso intensivo de modelos en la ingeniera moderna es

ms que evidente. los avances en la capacidad de com-

putacin han catapultado el desarrollo de modelos de

proceso cada vez ms detallados y precisos, que luego

se utilizan en diseo, optimizacin, control y diagns-

tico de fallas, entre otras tareas. entre las tres grandes

familias de modelos (fenomenolgicos, empricos y

semifsicos), la facilidad de obtencin de los modelos

empricos (basados solo en datos del proceso), ocult

posibilidades importantes de las otras dos familias de

modelos. de otro lado, el requisito del conocimiento

detallado de todos los fenmenos, ha hecho que los

modelos fenomenolgicos sean escasos en ingeniera,

y que los existentes, estn confinados solo a centros de

investigacin especializada. la tercera familia (modelos

semifsicos), solo empez a demostrar sus verdaderas

utilidades hasta que la potencia de cmputo alcanz

capacidad suficiente para resolver numricamente siste-

mas de varias ecuaciones diferenciales y algebraicas

simultneamente. sin embargo, aunque la literatura

entrega algunos procedimientos para la construccin

de esos modelos (fenomenolgicos y semifsicos de

base fenomenolgica), tales procedimientos no son

lo suficientemente explcitos para su aplicacin inme-

diata. siempre se dan algunos pasos soportados en la

heurstica del modelador, sin que exista manera para un

ingeniero que apenas est iniciando su vida profesional

(industrial o acadmica) de sobrepasar dicho escollo.

en tal sentido, a pesar de la demostrada alta utilidad

de los Modelos semifsicos de Base Fenomenolgica

(MsBF), todava su obtencin sigue estando restringida

a algunos investigadores e ingenieros de proceso con

entrenamiento para tal labor.

la construccin de un MsBF resulta la mayora de las

veces una tarea laboriosa, por lo que un mtodo para

su construccin, permite al investigador abordar su

problema de una forma ms organizada y sin temor a

perderse en una maraa de expresiones matemticas

que pueden hacer su trabajo ms difcil. como car-

acterstica fundamental del mtodo que se describe en

este trabajo, debe destacarse su capacidad para ser

utilizado por un ingeniero que no es un experto en el

proceso que modela. Basta con conocer la operacin

del proceso y contar con las bases de la ingeniera de

procesos (termodinmica, fenmenos de transporte y

operaciones unitarias), para que el procedimiento pro-

puesto permita producir un MsBF til. como ejemplo,

el mtodo propuesto se utiliza para obtener un modelo

del proceso de fermentacin de glucosa en continuo,

para la produccin de alcohol etlico. el fin del modelo

obtenido, es la optimizacin de la operacin y el control

del proceso. en tal sentido, el MsBF obtenido, no pre-

tende ser un modelo explicativo sino uno descriptivo,

de modo que se puede luego utilizar en el escalado del

proceso [1].

MTODO PARA LA CONSTRUCCIN DE UN

MSBF

un modelo es conjunto de elementos de representacin

de informacin que puestos juntos replican las caracte-

rsticas ms relevantes (o de inters) de un proceso o

sistema real. todo modelo posee estructura y parme-

tros. la estructura es el conjunto de relaciones entre las

partes del modelo, mientras que los parmetros son los

valores numricos o simblicos que modifican o gradan

las partes del modelo en su interrelacin.

un MsBF es una estructura matemtica que se ob-

tiene con base en la fenomenologa subyacente al

proceso que se estudia. la fenomenologa se basa

en los fenmenos de transporte, transito, transmisin

o transferencia, y en el principio de conservacin de

cualquier propiedad balanceable. el transporte, transito,

transmisin o transferencia se refiere a como se mueve

o pasa a travs de una superficie cualquier entidad z

que pueda cuantificarse como

dt

dz

. dicho fenmeno

sigue la ley de gradiente, que se formula a travs de

tres trminos: fuerza impulsora, resistencia al flujo de

la entidad z y flujo neto producido. debe destacarse

aqu que el flujo neto es tambin un diferencial respecto

al tiempo. sin embargo, su interpretacin es la de un

flujo y no la de un cambio de una propiedad

dt

d Pr

en un

volumen o espacio dado (sistema de proceso).

Gradiente Flujo rea

dt

dz

Flujo rea

* *

a Resistenci

1

=

ec. (1)

aunque los gradientes pueden tener mltiples expresio-

nes para su clculo, dos de las ms usadas son:

) Pr (Pr

) Pr (Pr

*

out

out in

Gradiente

Gradiente

=

=

ec. (2)

ec.(3)

Facultad de ciencias agropecuarias

vol 6 no. 2 diciembre 2008 30

un sistema de proceso.

un objetivo para el modelado.

un criterio de validacin.

encontrar:

un modelo para el sistema de proceso .

de acuerdo con un mtodo objetivo y racional, que

confine la subjetividad del que modela a la mera inten-

cionalidad del modelo.

aparecen cuatro conceptos bsicos, que deben defi-

nirse con claridad para que el mtodo sea claro para

todos los lectores:

Sistema de Proceso. es una abstraccin del proceso a

la manera de un sistema, con lo cual se pueden aplicar

al proceso todas las herramientas de representacin y

anlisis de sistemas matemticos existentes [3]. para

entender esta abstraccin o vista que el modelador tiene

del proceso, brevemente dos definiciones complemen-

tarias. Proceso: grupo de operaciones o tratamientos de

materia, energa o informacin, organizado de acuerdo

con un arreglo dado (estructura), con el fin de obtener

un producto de caractersticas especficas, que resulta

de la interaccin (parmetros funcionales) de las partes

del proceso. Sistema: conjunto de reglas, principios,

mtodos, tcnicas o cosas, ordenadas con arreglo a una

ley (estructura) y para una finalidad determinada o funcin

comn (salida del sistema), que resulta de la interaccin

parcial (parmetros funcionales) de dichos elementos.

Objetivo para el modelado. es la intencionalidad de

quien modela, respecto de al menos una semejanza que

quiere preservar entre el objeto real (proceso) y el objeto

prctico-emprico (Modelo o sistema). normalmente tal

objetivo se expresa en el deseo de predecir (usando el

modelo) el comportamiento de al menos una variable del

objeto real, ante cambios en una o ms de sus variables

de entrada o internas. el uso del modelo se funde con el

objetivo para el Modelado, aunque el uso impone luego

restricciones fuertes para la validacin del modelo.

Criterio de validacin. al menos una manera de pro-

bar la fidelidad del modelo respecto de la semejanza

tomada entre objeto Real (proceso) y objeto prctico

(sistema=modelo). si no existe, no habr manera de

darle al modelo legalidad ante sus potenciales usuarios.

la validacin da al modelo existencia en una comunidad,

la primera constituye la diferencia entre el valor de

una propiedad en la entrada y la salida del sistema de

proceso. la segunda indica la diferencia entre el valor

de una propiedad en el equilibrio o saturacin (*) y la

propiedad en la salida del sistema de proceso. ambas

asumen agitacin perfecta al interior del sistema de pro-

ceso, de ah que se pueda tomar el valor de la propiedad

en la salida como representacin de la propiedad en el

interior del sistema de proceso.

por su parte, el principio de conservacin dar cuenta

del cambio de la propiedad en el interior del sistema de

proceso. la forma genrica de dicho principio es:

= =

= =

+

=

Sums

l

l

Fuens

k

k

Sals

j

j j

Ens

i

i i

oceso Sistema

F F

dt

d

#

1

#

1

#

1

#

1 Pr

* *

Pr

p p

con pr la propiedad balanceable de inters, F

i o j

flujo de

entrada o salida,

i o j

proporcin en la que la propiedad est

en el flujo,

k

velocidad de aparicin de pr en la k-sima

fuente y

l

la velocidad de consumo de pr en el l-simo

sumidero.

por lo general en procesos qumicos y biotecnolgicos,

las propiedades balanceables son la materia y la ener-

ga, involucradas en al proceso. Mediante balances de

materia, energa (trmica) y cantidad de movimiento,

se pueden obtener y relacionar las variables ms sig-

nificativas del proceso (los estados en el sentido de

(Kalman, 1960) [2]). la universalidad del principio de

conservacin, le da a la estructura del MsBF un fun-

damento fenomenolgico fuerte, adems de dotarlo de

caractersticas muy interesantes. obviamente, la estruc-

tura del modelo se debe complementar con ecuaciones

para los parmetros del modelo. tales ecuaciones,

denominadas ecuaciones constitutivas, por lo general

hacen referencia a condiciones cinticas o a fenmenos

de transporte en el proceso. la mayora de las veces las

ecuaciones constitutivas resultan de carcter emprico

(correlaciones desde datos experimentales).

el mtodo que se propone en este trabajo parte de la

base que un problema de modelado puede formularse

con los pasos formales de un algoritmo [3]:

dado:

ec. (4)

31

Facultad de ciencias agropecuarias

vol 6 no. 2 diciembre 2008

pero no lo hace poseedor de la verdad sobre el objeto

real y mucho menos sobre toda la verdad: ningn

modelo es bueno, pero alguno sirve.

Finalmente, el aspecto que el algoritmo da como com-

plemento final es el procedimiento de modelado. el que

sigue, es el propuesto en el presente trabajo:

1. Elaborar una Descripcin Verbal y un Diagrama

de Flujo de Proceso que se complementen. este

paso indica la construccin de forma escrita el

objeto de estudio, con todas sus caractersticas. el

texto debe contener una descripcin fiel de lo que

ocurre en el proceso y de las caractersticas ms

importantes dependiendo del objetivo del modelo,

de forma que cualquier persona que lo lea pueda

entender como es el proceso. si esto se logra, es

posible armar un diagrama de Flujo del proceso

que est acorde con lo que se quiere modelar.

2. Fijar un Nivel de Detalle para el Modelo, de

acuerdo con su utilizacin: Qu preguntas

contestar el modelo?. para este paso se tienen

dos insumos: las caractersticas del proceso y el

resultado que se espera que el modelo entregue.

las caractersticas pueden ampliarse para abarcar

el nivel de detalle perceptible en el tratamiento

del proceso como un sistema. se debe revisar si

existe homogeneidad en el sistema, o regiones que

son homogneas con el fin de identificar posibles

discretizaciones del sistema. el segundo insumo

es el objetivo del modelo, que define variables e

interacciones de mayor importancia que otras (que

muy posiblemente deban descartarse). el nivel de

detalle hace alusin a los alcances que se quieren

del modelo teniendo en cuenta las caractersticas

importantes del sistema y el deseo del investigador.

3. Definir tantos Sistemas de Proceso sobre

el Proceso que se modelar como los exija el

Nivel de Detalle. por medio de un anlisis de los

resultados anteriores se debe definir que porcin

del proceso se tomar como sistema a tratar. se

definen por tanto las fronteras de tal sistema, lo que

permite visualizar mejor los balances aplicables y

el tipo de interacciones que se dan en las fronteras.

las siguientes dos consideraciones pueden ayudar

en la identificacin de sistemas de proceso:

Buscar separaciones fsicas en el equipo de

proceso tales como paredes, membranas, etc.

Buscar la existencia de diferentes fases en el

equipo de proceso.

4. Aplicar el Principio de Conservacin sobre

cada uno de los Sistemas de Proceso. se trata

de plantear balances de alguna propiedad en el

sistema (en procesos masa, energa (trmica) y

cantidad de movimiento). se sugiere toman para

cada sistema de proceso al menos los siguientes

balances:

Total de masa, si existe acumulacin detectable

o significativa. la masa total en el sistema de

proceso puede luego reescribirse en trminos

de variables de proceso como presin para

gases o vapores o nivel para lquidos, slidos

o lechadas.

Por componente, si al menos una sustancia est

cambiando. si existen dos o ms sustancias

que cambian, debe buscarse una relacin entre

ellas o formular un balance para cada una.

De energa general, que puede ser tomado

desde al menos dos sistemas de proceso: el

que entrega energa y el que la recibe.

verificar que todas las suposiciones hechas para

la deduccin de las ecuaciones de balance son ra-

zonables y estn de acuerdo con el proceso real.

5. Definir los parmetros, las variables y las

constantes conocidas en cada Sistema de

Proceso.

6. Hallar ecuaciones constitutivas que permitan

calcular el mayor nmero de parmetros en

cada Sistema de Proceso. se trata de encontrar

expresiones que describan los parmetros del

modelo de forma que se cumpla con el objetivo

y el nivel de detalle del mismo. Recurdese que

todas las ecuaciones del modelo deben escribirse

en un orden que permita luego la formulacin de

la solucin del sistema de ecuaciones.

7. Verificar los Grados de Libertad del modelo

(GL=# Ecuaciones - # Incgnitas). si los gl del

modelo matemtico en cada sistema de proceso

no se cumplen, identifique parmetros desde datos

experimentales hasta que los grados de libertad

(gl) del modelo, sean cero.

EJEMPLO DE APLICACIN DEL MTODO: MO-

DELO DE UNA FERMENTACIN ALCOHLICA

EN CONTINUO.

a continuacin se recorren los pasos enunciados

previamente para el mtodo propuesto, pero tomando

Facultad de ciencias agropecuarias

vol 6 no. 2 diciembre 2008 32

un proceso de fermentacin alcohlica en continuo

como ejemplo.

Descripcin. un jarabe glucosado de banano prove-

niente de un tratamiento de hidrlisis, es procesado

para obtener etanol por medio de una fermentacin

con la levadura Saccharomyces cereviciae. el jarabe

se puede obtener a travs de dos lneas de proceso,

simultneas o individuales: i) hidrlisis cida del fruto,

ii) hidrlisis enzimtica del material lignocelulsico de

la planta de banano. el jarabe se complementa con

fosfatos, sales de potasio y fuentes de nitrgeno,

cofactores de la ruta metablica por la cual la levadura

convierte en fase lquida la glucosa a etanol y CO

2

.

la fermentacin se lleva a cabo en un reactor ciln-

drico de acero inoxidable, cerrado y enchaquetado,

que se agita mediante una turbina tipo Rushton (ver

Figura 1). esta clase de agitacin produce flujos

axiales y radiales que garantizan la homogeneidad

del sistema. el reactor es inoculado en el arranque

con la levadura en su etapa ms activa de crecimiento

exponencial. inocular la levadura en esta etapa de

crecimiento garantiza las mejores condiciones para

la produccin de etanol. al comienzo del proceso

la produccin de CO

2

desplaza el aire presente, ga-

rantizando las condiciones anaerobias propias de la

fermentacin de etanol. el reactor opera en continuo

con un flujo de alimentacin del jarabe y renovacin

de clulas cuando se presente prdida de viabilidad

de estas. el reactor tiene dos corrientes de salida: una

en fase lquida formada por el medio de fermentacin

residual, levadura y etanol, y la otra en fase gaseosa,

principalmente formada por CO

2

y vapor de agua.

las condiciones de operacin para la temperatura,

pH y nivel de agitacin en el proceso, se establecen

de acuerdo al metabolismo de la levadura cuando

produce etanol a partir de glucosa.

Nivel de detalle. el siguiente modelo tiene por objetivo

predecir las dinmicas de volumen, concentracin de

biomasa, concentracin de sustrato, concentracin de

producto y temperatura, tomadas como las variables

ms importantes (de inters) del bioproceso. de este

modo, el modelo pueda usarse para el control de la

fermentacin, adems de resultar un modelo lo sufi-

cientemente descriptivo como para abordar el problema

de ingeniera. esto permite analizar el proceso desde

un nivel macroscpicamente, es decir que no hay una

discretizacin del sistema de proceso a modelar (fluido

en fase lquida dentro del biorreactor). esto se puede

asumir, sin perdida de validez, por el uso de un reactor

perfectamente agitado (cstR), en el cual la agitacin

debe es la suficiente para asegurar que una pequea

porcin de volumen del caldo fermentativo es exacta-

mente igual a otra porcin diferente. adicionalmente, se

considera que el sistema es homogneo, es decir que

no hay una diferenciacin entre los slidos (la levadura)

y el lquido, tomndolos como si estuvieran en una

misma fase (lquida).

Definicin de sistemas del proceso. se pueden

tomar tres sistemas de proceso: i) Fluido contenido

en la chaqueta, ii) Fluido contenido dentro del reactor,

y iii) vapor y gases contenidos dentro del reactor. el

sistema de proceso asociado con el fluido trmico en

la chaqueta, se asume con una respuesta dinmica

tan rpida, comparada con la respuesta del interior del

reactor (lquido y vapores-gases), que se puede for-

mular su comportamiento esttico (con una ecuacin

algebraica). por su parte, el sistema de proceso que

se toma en la fase vapor-gas del interior del reactor,

tampoco se modela, bajo dos supuestos: la masa de

gas-vapor es muy pequea comparada con la del lquido

dentro del reactor, y el equilibrio trmico entre las fases

es inmediato, por el bajo volumen del gas-vapor dentro

del reactor. por todo lo anterior, el nico sistema de

proceso que se toma para el anlisis en este trabajo

es el fluido dentro del reactor, limitado por las paredes

del tanque, la frontera con la fase gaseosa dentro del

reactor y la fase lquida que entra y sale del reactor por

las tuberas. a este fluido se le conoce como el caldo

de fermentacin.

Figura 1. diagrama de Flujo de proceso del biorreactor.

Entrada de

reactivos

Salida de

Productos

Entrada

fluido

Trmico

Salida

fluido

Trmico

Salida

Gases

Vapores

33

Facultad de ciencias agropecuarias

vol 6 no. 2 diciembre 2008

Aplicacin del principio de conservacin en el Siste-

ma de Proceso. por el supuesto de cstR, las propie-

dades y concentraciones de cualquier especie del caldo

son iguales en cualquier punto dentro del biorreactor,

incluyendo la salida del mismo. un supuesto que no es

demasiado restrictivo es considerar que propiedades

como la densidad, el calor especfico y la viscosidad

del caldo son constantes. esto resulta real, puesto que

los procesos industriales de fermentacin industrial se

mueven dentro de intervalos de operacin pequeos.

teniendo en cuenta las consideraciones anteriores, se

escriben los balances para el sistema de proceso se-

leccionado como representativo del biorreactor (lquido

interior del tanque):

Balance total de Masa:

out

F

in

F

dt

dV

=

ec. (1)

Balance por componente Biomasa:

|

.

|

\

|

+ =

dt

dV

X Vr X F X F

V dt

dX

X out in in

1

ec. (2)

Balance por componente producto:

|

.

|

\

|

+ =

dt

dV

P Vr P F P F

V dt

dP

P out in in

1

ec. (3)

Balance por componente sustrato:

|

.

|

\

|

=

dt

dV

S Vr S F S F

V dt

dS

S out in in

1

ec. (4)

Balance general de energa:

|

|

|

.

|

\

|

+ +

=

ercambio generado ref P

ref P out ref in P in

P

Q Q

dt

dV

T T C

T T C F T T C F

V C dt

dT

int

) (

) ( ) (

1

r

r r

r

ec.(5)

Definicin de parmetros, variables y constantes.

para este modelo en particular tendremos parmetros de

diseo (V

T,

A

T

) y parmetros asociados con propiedades

de los fluidos, tales como (

, Cp). aparecen variables

ligadas con las condiciones operativas del proceso

(F

in

, X

in

, S

in

, P

in

, T

in

). los parmetros que requieren

ecuaciones constitutivas para su clculo estn ligados

a la cintica del proceso (r

X

, r

P

, r

S

, Q

generado

).

Ecuaciones constitutivas. a continuacin se muestran

las expresiones que representan los parmetros a cal-

cular en el modelo:

Cintica de crecimiento. se utiliza una cintica espe-

cfica para describir el fenmeno. tal cintica contiene

una parte de crecimiento neto y otra parte de muerte

[4]. en este caso la muerte del microorganismo debe

describir su prdida de viabilidad:

X K X r

d X

= m ec. (6)

Cintica de produccin. se considera que el proceso

de produccin de etanol es de tipo mixto, es decir que

hay una produccin neta por el crecimiento del micro-

organismo y una produccin por el mantenimiento.

para describir este fenmeno se propone el uso de la

ecuacin de luedeking-piret [5].

X X r

P

b am + =

ec. (7)

Cintica de consumo de sustrato. el sustrato consu-

mido por la levadura tiene varias finalidades. una parte

se asimila para producir los componentes de la biomasa

y poder crecer. otra parte se utiliza para producir el

etanol. Finalmente, otra parte sirve para realizar proce-

sos como el transporte de la clula o la reparacin de

componentes en la biomasa. estos tres efectos son

resumidos en la siguiente expresin.

X K

Y

r

Y

r

r

m

S

P

P

S

X

X

S

+ + =

ec. (8)

en la cual Y indica el rendimiento de biomasa pro-

ducto por sustrato consumido y K

m

es la constante de

mantenimiento.

Velocidad especfica de crecimiento. para describir

el crecimiento de la levadura se utiliza una expresin

cintica tipo Monod, completada con algunos trminos

para describir los efectos de inhibicin por altas concen-

traciones de sustrato, biomasa y producto. la siguiente

ecuacin, propuesta por atala et al. [6], cumple con

estos postulados:

Facultad de ciencias agropecuarias

vol 6 no. 2 diciembre 2008 34

( )

n m

i

S

P

P

X

X

S K

S K

S

|

|

.

|

\

|

|

|

.

|

\

|

+

=

max max

max

1 1 exp m m

ec. (9)

Velocidad especfica de muerte. se consider que la

muerte del microorganismo se debe principalmente a

los efectos de estrs por la agitacin en el reactor y a

muerte natural por envejecimiento de la levadura [7],

[8]. para representar este efecto se utiliz de forma

anloga el modelo de croughan [9], en el cul se define

una velocidad especfica de muerte mnima dada por el

propio metabolismo de la levadura y totalmente inde-

pendiente de la agitacin, y una funcin que describe el

efecto de la agitacin sobre la prdida de viabilidad del

microorganismo, con base a la teora de los torbellinos

(eddys) de Kolmogorov.

< |

.

|

\

|

+

>

=

Levadura global

T

d

Levadura global d

d si K K

d si K

Kd

l

n

e

l

75 . 0

3 min

min

ec. (10)

la funcin anterior define que las clulas mueren por

efecto de la agitacin slo si el dimetro de los eddys

es ms pequeo que el dimetro de la levadura. la

explicacin es inmediata: si el dimetro del torbellino

es ms grande, la energa se utiliza simplemente para

mover las clulas, mientras que en el caso contrario,

un torbellino con rea de accin menor puede daar la

membrana celular [10].

Energa disipada por el agitador. se formula como

la energa especfica que suministra el agitador, para

una velocidad de giro dada, definida por la teora de

Kolmogorov como:

V

Pot

T

r

e =

ec. (11)

Potencia entregada al fluido. con la siguiente expre-

sin se puede valorar la potencia que recibe el fluido

desde el agitador:

r

5 3

a p

D N N Pot =

ec. (12)

Dimetro del torbellino. la siguiente expresin (segn

la teora de Kolmogorov), permite encontrar el dimetro

promedio de los torbellinos (eddys) en un sistema

agitado:

25 . 0

3

|

|

.

|

\

|

=

T

K

e

n

l

ec. (13)

Calor intercambiado con la chaqueta. por medio

de un balance de energa en el sistema de proceso

fluido trmico en la chaqueta, bajo la simplificacin

mencionada arriba de tiempo de respuesta rpido de

la chaqueta frente a un tiempo ms largo en el reactor,

se llega a [11]:

|

|

.

|

\

|

=

PJ J J

J

J PJ J J

C F

UA

T T C F Q

r

r exp 1 ) (

0

ec.(14)

Calor generado por la fermentacin. se define un ren-

dimiento de calor generado por biomasa producida, con

lo cul se puede calcular el calor generado como :

=

Y

X V

Q

generado

m

ec. (15)

Valor mximo de la velocidad especfica de creci-

miento. se sabe que el crecimiento de la levadura se

ve afectado por la temperatura y el pH del medio [12].

estos efectos se aaden al modelo por medio de fun-

ciones que corrigen el valor de velocidad especfica de

crecimiento mximo ptimo (

opt

), considerada como

la velocidad de crecimiento cuando la temperatura y el

pH estn en un valor ptimo para la levadura:

) ( * ) ( *

max

pH G T F

opt

m m = ec. (16)

las funciones F(T) y G(pH) fueron propuestas en [13]

como:

>

< <

<

=

0

) (

0

) (

max

max min

min

T T

T f T T T

T T

T F

ec. (17)

en la que:

)] 2 )( ( ) )( )[( (

) )( (

) (

min max min min

2

min max

T T T T T T T T T T T

T T T T

T f

opt opt opt opt opt

+

=

ec. (18)

y para la otra funcin:

35

Facultad de ciencias agropecuarias

vol 6 no. 2 diciembre 2008

>

< <

<

=

0

) (

0

) (

max

max min

min

pH pH

pH g pH pH pH

pH pH

pH G

ec. (19)

con:

2

min

max min

) ( ) )( (

) )( (

) (

opt opt opt

pH pH pH pH pH pH

pH pH pH pH

pH g

=

ec. (20)

Coeficiente global de transferencia de calor. se

valora entre la chaqueta y el fluido en el interior

del biorreactor, utilizando la formulacin tpica de

circuito trmico equivalente de la transferencia

de calor:

e i

h

e

h

U

1 1

1

+ +

=

k

ec. (21)

Coeficiente convectivo de transferencia de calor.

existen propuestas en la literatura que proponen formu-

laciones para calcular dicho coeficiente dependiendo,

por ejemplo, del tipo de agitador que se est utilizando.

una de ellas es [14]:

C

c

R

b a

G k

hL

Nu m

k

Pr Re * = =

ec. (22)

adems de las ecuaciones anteriores, el modelo

se completa con expresiones para la geometra del

reactor y para algunas relaciones entre parmetros

de diseo, todas fcilmente deducibles desde la

teora de diseo. por cuestiones de espacio no se

especifican aqu en detalle tales expresiones. al

lector interesado se le remite a libros de diseo y

de ingeniera de procesos [15], [16], [17], [18],

[19] y [20].

SOLUCIN DEL MODELO Y SU SIMULACIN

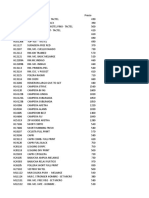

en lo que sigue, se muestran cuatro simulaciones del

modelo del fermentador. en la tabla 1, se presentan

los valores de los parmetros utilizados para la simu-

lacin, todos tomados de las fuentes bibliogrficas

mencionadas en el punto 3.

por la facilidad para programar y comprender su

lgica, se utiliza el mtodo de euler para resolver

las ecuaciones diferenciales que representan las

dinmicas del proceso. esto no implica que mto-

dos ms potentes para solucionar numricamente

ecuaciones diferenciales no puedan utilizarse en

vez de euler. sin embargo, con el uso del mtodo

de euler se favorece la didctica del modelado y se

facilita la aproximacin a la simulacin en ingeniera

[21]. con el modelo totalmente identificado (grados

de libertad cero), se realizaron las siguientes simu-

laciones utilizando Matlab

. la Figura 2 muestra el

resultado para una fermentacin alcohlica que se

realiza en 5 das, en un tanque de 5 l efectivos. se

inicia la simulacin con un valor de biomasa X=5

kg/m

3

y un valor de sustrato S=40 kg/m

3

. la con-

centracin del sustrato que se alimenta es S

in

=150

kg/m

3

, para una taza de dilucin de 0.2 h

-1

.

si ahora, por ejemplo, cambiamos la concentracin

de sustrato en el alimento S

in

a un valor de 250 kg/

m

3

, obtenemos otro tipo de resultado, puesto que la

Parmetro Valor Parmetro Valor

opt

0.43 pH

opt

4

Kd

min

0.0018 t

max

316

K 1x10

-19

t

min

278

dm 10 t

opt

303

Km 0.2 y

xs

0.184

Ks 0.61 y

ps

0.51

Ki 0.002 y

0.104

m 1 2.77

n 1.5 0

X

max

105 cp 4.189 x 10

3

p

max

120 1000

pH

min

3 * 0.653 x 10

-3

pH

max

7.5

Tabla 1. parmetros utilizados en las simulaciones.

Facultad de ciencias agropecuarias

vol 6 no. 2 diciembre 2008 36

alta concentracin de sustrato no permite un buen

desempeo de la levadura, como lo muestra la Figura

3. all puede verse que la concentracin de biomasa

cae fuertemente y que se pierde una gran cantidad

de sustrato. este es justamente el efecto de inhibicin

por sustrato descrita por la ecuacin 9. es as como

podemos variar ciertas entradas y ver como afecta

el resultado de la fermentacin. de ah la buena ca-

pacidad predictiva del modelo, junto con su carcter

descriptivo del fenmeno.

en una tercera simulacin, en vez de cambiar la con-

centracin de sustrato a la entrada, se cambio la escala

del reactor, llevndolo de 5 a 50 litros. los resultados se

muestran en la Figura 4. se evidencias ciertos efectos de

inhibicin, debida al estrs que se genera en un reactor

ms grande, en el cual para mantener el mismo nivel

de agitacin, debe aumentarse la potencia entregada

al lquido. en consecuencia, se producen torbellinos

mucho ms fuertes y de menor tamao, lo que aumenta

la velocidad especfica de muerte.

Finalmente, en la Figura 5 se muestra el efecto de llenado

del reactor, pasando de un volumen inicial de 2.5 litros

Figura 4. tercera simulacin del fermentador. cambio de escala 5 a

50 litros.

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

0

0. 05

0. 1

Dinamicas

V

o

l

u

m

e

n

[

m

3

]

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

302

304

306

T

e

m

p

e

r

a

t

u

r

a

[

K

]

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

40

50

60

S

u

s

t

r

a

t

o

[

K

g

/

m

3

]

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

0

20

40

P

r

o

d

u

c

t

o

[

K

g

/

m

3

]

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

4

6

8

B

i

o

m

a

s

a

[

K

g

/

m

3

]

tiempo [Dias ]

Figura 3. segunda simulacin del fermentador.

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

0

0. 005

0. 01

Dinamicas

V

o

l

u

m

e

n

[

m

3

]

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

300

302

304

T

e

m

p

e

r

a

t

u

r

a

[

K

]

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

0

100

200

S

u

s

t

r

a

t

o

[

K

g

/

m

3

]

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

0

20

40

P

r

o

d

u

c

t

o

[

K

g

/

m

3

]

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

6

8

10

B

i

o

m

a

s

a

[

K

g

/

m

3

]

tiempo [Dias ]

cambio de S

in

=150 a S

in

=250 kg/m

3

.

Figura 2. primera simulacin del fermentador. punto de operacin

nominal.

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

0

0. 005

0. 01

Dinamicas

V

o

l

u

m

e

n

[

m

3

]

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

302

303

304

T

e

m

p

e

r

a

t

u

r

a

[

K

]

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

0

50

S

u

s

t

r

a

t

o

[

K

g

/

m

3

]

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

0

20

40

P

r

o

d

u

c

t

o

[

K

g

/

m

3

]

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

5

10

15

B

i

o

m

a

s

a

[

K

g

/

m

3

]

tiempo [Dias ]

37

Facultad de ciencias agropecuarias

vol 6 no. 2 diciembre 2008

a un volumen final de 5 litros. se nota el impacto que

tiene el llenado sobre las dinmicas del sistema. la

biomasa parece estar muriendo pero que luego toma

fuerza en su crecimiento, mientras que la concentracin

de sustrato llega a niveles muy altos.

CONCLUSIONES

se present en detalle un procedimiento para la cons-

truccin de Modelo semifsicos de Base Fenomenol-

gica (MsBF), partiendo de la necesidad de contar con

tal mtodo de manera explcita, y sin demasiada carga

heurstica en sus pasos (que es lo frecuente se encuen-

tra en los mtodos disponibles desde la literatura).

el mtodo es solo una herramienta til para que

tanto estudiantes como profesionales de ingeniera,

encuentren una ruta de fcil abordaje y ejecucin en

los problemas de modelado. se realiz un nfasis en

las bases fenomenolgicas que ponen a prueba los

conocimientos bsicos en cualquiera de las ramas de

la ingeniera, pero en este caso aplicado en procesos

biotecnolgicos, que se puede decir, abarcan una

amplia gama de los procesos industriales.

Finalmente, aunque el modelado ha sido una tcnica

menospreciada tal vez por la dificultad que presenta

obtener un modelo sin un mtodo completo y deta-

llado, el uso de modelos ha tomando fuerzas en la

solucin de problemas de diseo, escalado o control

de procesos [22] y [23]. en tal sentido, el uso de

modelos con un fuerte apego a la fenomenologa

subyacente al proceso, permite un acercamiento ms

certero y eficiente a la tarea desarrollada.

el inters de este artculo no fue solo mostrar el mtodo

como la herramienta descripta. el artculo pretende

adems, exponer con la brevedad del caso el modelo

propuesto para el proceso de fermentacin alcohlica,

que pronto se adaptar en la investigacin de nuevos

proceso de obtencin de etanol a partir de banano de

rechazo. este proceso busca solucionar en parte la

actual demanda de etanol para fines de combustible

en el pas.

se concluye que el modelo contempla eventos de

peso que lo acercan al proceso real, entre estos estn

las inhibiciones por especies (biomasa, sustrato y

producto), inhibiciones de intervalo de operacin (pH

y temperatura) y efectos atribuidos a la agitacin. ste,

es un modelo decantado, con informacin selecciona

minuciosamente como la ms apta para, no slo

predecir el proceso, sino para describirlo. estas eran

caracterstica deseadas para el modelo desde el inicio de

su obtencin (objetivo del modelo). el objetivo se logr,

como lo demostraron las simulaciones presentadas.

Nomenclatura

V

T

volumen del tanque. [m

3

]

V volumen del caldo fermentativo. [m

3

]

F Flujo volumtrico. [m

3

/seg]

t tiempo de fermentacin. [seg]

X concentracin de biomasa. [Kg/m

3

]

P concentracin de producto. [Kg/m

3

]

S concentracin de sustrato. [Kg/m

3

]

T temperatura. [K]

pH pH

T

ref

temperatura de referencia. [K]

r

X

velocidad de formacin de biomasa.

[Kg/m

3

seg]

r

P

velocidad de formacin de producto.

[Kg/m

3

seg]

r

S

velocidad de consumo de sustrato.

Figura 5. cuarta simulacin del fermentador. efecto de llenado de 2.5

a 5.0 litros.

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

0

0. 005

0. 01

Dinamicas

V

o

l

u

m

e

n

[

m

3

]

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

295

300

305

T

e

m

p

e

r

a

t

u

r

a

[

K

]

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

0

50

100

S

u

s

t

r

a

t

o

[

K

g

/

m

3

]

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

0

20

40

P

r

o

d

u

c

t

o

[

K

g

/

m

3

]

0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5

0

5

10

B

i

o

m

a

s

a

[

K

g

/

m

3

]

tiempo [Dias ]

Facultad de ciencias agropecuarias

vol 6 no. 2 diciembre 2008 38

[Kg/m

3

seg]

densidad. [Kg/m

3

]

C

P

calor especifico. [J/KgK]

Q

Flujo de calor [J/seg]

generado

Q

Flujo de calor generado por la fermentacin

[J/seg]

ercambio

Q

int

Flujo de calor intercambiado con la cha-

queta y/o el serpentn [J/seg]

velocidad especifica de crecimiento [seg

-1

]

Kd velocidad especifica de muerte [seg

-1

]

constante de produccin asociada con el

crecimiento

constante de produccin asociada con el

mantenimiento [seg

-1

]

Y

x/s

Rendimiento de biomasa por sustrato consu-

mido [Kg clula/Kg sustrato]

Y

p/s

Rendimiento de producto por sustrato consu-

mido [Kg producto/Kg sustrato]

Y

Rendimiento de calor por sustrato

consumido [Kg clula/J]

Km constante de mantenimiento de la clula

[Kg sustrato/Kg clulaseg]

max

velocidad especifica mxima de crecimiento

[seg-1]

Ks constante de saturacin de la clula [Kg/m

3

]

Ki constante de inhibicin por sustrato [m

3

/Kg]

P

max

concentracin de producto mximo en el

que la levadura crece [Kg/m

3

]

X

max

concentracin de biomasa mximo en el

que la levadura crece [Kg/m

3

]

n constante de inhibicin asociado al producto

m constante de inhibicin asociado a la biomasa

Kd

min

velocidad especifica de muerte mnima

[seg

-1

]

viscosidad cinemtica [m

2

/seg]

T

energa disipada en el volumen del caldo

[m

2

/seg

2

] [J/Kg seg]

K constante del modelo de croughan

dependiente de la clula y el reactor

dimetro de los eddys [m]

d

Levadura

dimetro de la clula [m]

U coeficiente global de transferencia de calor

[W/m

2

K]

Pot potencia entregada por el agitador al caldo

[J/seg] [W]

D

a

dimetro del agitador [m]

opt

velocidad especifica optima de crecimiento

[seg-1]

Tmin temperatura mnima en el que la clula

vive [K]

T

max

temperatura mximo en el que la clula vive

[K]

T

opt

temperatura optima para el crecimiento de la

clula [K]

pH

min

pH mnimo en el que la clula vive

pH

max

pH mximo en el que la clula vive

pH

opt

pH ptimo para el crecimiento de la clula

Re nmero de Reynold

Pr nmero de prandtl

N velocidad de agitacin [seg

-1

]

Np nmero de potencia

k conductividad del material del tanque

[W/mK]

h

i

coeficiente convectivo en el lado del caldo

[W/m2K]

h

e

coeficiente convectivo en el lado del fluido

trmico [W/m2K]

R

Relacin de viscosidades

Gc Factor de correccin geomtrico

k constante para la correlacin del nussel

a constante para la correlacin del nussel

b constante para la correlacin del nussel

c constante para la correlacin del nussel

L longitud caracterstica [m]

Subndices.

in en la entrada al reactor

out en la salida del reactor

0J en la entrada a la chaqueta/serpentn

J en la salida de la chaqueta/serpentn

REFERENCIAS.

[1] RuZ, a.a. Factores de escala para la produccin

biotecnolgica de etanol carburante. propuesta de

tesis doctoral en ingeniera. Facultad de Minas.

universidad nacional de colombia, sede Medelln.

(2007).

[2] KalMan, R. on the general theory of control

systems. First iFac congress. Moscow. (1960).

[3] Hangos, K., and caMeRon, i. process Mod-

elling and model analysis. academic press.

(2001).

[4] aiBa, s., sHoda, M. and nagatani, M. Kinetics

39

Facultad de ciencias agropecuarias

vol 6 no. 2 diciembre 2008

of product inhibition in alcohol fermentation. Bio-

technology and bioengineering. vol. 10, (1968).

[5] atala, d. Kinetics of ethanol fermentation with

high biomass concentration considering the ef-

fect of temperature. applied biochemistry and

biotechnology. vol. 91-93, (2001).

[7] conveRti, a. Mechanical mixing and biological

deactivation: the role of shear stress application

time. the biochemical engineering journal. vol 62,

(1996).

[8] gHaly, a.e. and el-taWeel, a.a. Kinetics of batch

production of ethanol from cheese whey. Biomass

and Bioenergy, vol. 6, no. 6, (1994).

[9] edWaRd, l.p., atieMo-oBeng, v.a. and KResta,

s.M. Handbook of industrial mixing science and

practice. Wiley-inter-science. (2004).

[10] lee, J. M., pollaRd, J. F. and coulMan g. a.

ethanol fermentation with cell recycling: computer

simulation. Biotechnology and bioengineering. vol.

25, John Wiley & sons inc. (1983).

[11] coloMBi, s., MalHeRBe, s. and saBlay-

Rolles, J.M. Modeling of heat transfer in tanks

during wine-making fermentation. Food control,

no. 18, (2007).

[12] levenspiel, octave. the Monod equation: a

revisit and generalization to product inhibition

situation. Biotechnology and bioengineering, vol

22, John Wiley & sons inc. (1980).

[13] Rosso, l. convenient model to describe the com-

bined effects of temperature and pH on microbial

growth. applied and environmental microbiology.

vol. 61, no. 2, (1995).

[14] peRRy H., gReen d.W. Manual del ingeniero

qumico. Mc graw Hill. 7 ed. (2001).

[15] seideR, W., seadeR, J.d. and leWin, d. process

design principles: synthesis, analisis and evalua-

tion. John Wiley and sons. (1999).

[16] sHuleR, M.l. and KaRgi F. Bioprocess engineer-

ing: Basic concepts, prentice Hall. (1992).

[17] tyagy R.d. and gHose t.K. Batch and Multista-

ge continuous ethanol fermentation of cellulose

hydrolysate and optimum design of fermentor by

graphical analysis. Biotechnology and bioenginee-

ring. vol 22, John Wiley & sons inc. (1980).

[18] nagai, s. Mass and energy balances for microbial

growth kinetics. advances in biochemical enginee-

ring. (1979).

[19] douRado, a. Modeling and static optimization

of the ethanol production in a cascade reactor.

Biotechnology and Bioengineering. vol 29, Jhon

Wiley & sons inc., (1987).

[20] conveRti, a.a. Kinetic study of saccharomyces

strains: performance at high sugar concentration.

Biotechnology and bioengineering. vol 27, John

Wiley & sons inc., (1985).

[21] ccopa, e. evaluation of optimization techniques

for parameter estimation: application to ethanol

fermentation considering the effect of temperature.

process Biochemistry, no 41, (2006).

[22] FeRReiRa, l.s., de souZa, M.B. and Folla, R.o.

development of an alcohol fermentation control

system based on biosensor measurements inter-

preted by neural networks. sensors and actuators

B, no. 75, (2001).

[23] luedeKing, R. and piRet, e.l. transient and

steady states in continuous fermentation. theory

and experiment, Journal of biochemical and mi-

crobiological technology and engineering. vol. 1,

no. 4, (1959).

S-ar putea să vă placă și

- Organización y métodos: Informe final sobre mejora de procesosDocument12 paginiOrganización y métodos: Informe final sobre mejora de procesosmilexÎncă nu există evaluări

- MelazaDocument12 paginiMelazaIsaías FTÎncă nu există evaluări

- Ejemplo Reporte en Formato Artículo Ing - IndDocument4 paginiEjemplo Reporte en Formato Artículo Ing - IndDiego LeonÎncă nu există evaluări

- VeroDocument8 paginiVeroAnonymous GAThr6vÎncă nu există evaluări

- SIMULACIÓN DE PROCESOS EN ESTADO DINÁMICODocument8 paginiSIMULACIÓN DE PROCESOS EN ESTADO DINÁMICOSergio ReynaÎncă nu există evaluări

- INVESTIGACIONDocument4 paginiINVESTIGACIONIvan galarza avilaÎncă nu există evaluări

- Simulación FlexsimDocument21 paginiSimulación Flexsimedwin perez vazquezÎncă nu există evaluări

- Guia - Simulacion de ProcesosDocument8 paginiGuia - Simulacion de ProcesosJavier ArceÎncă nu există evaluări

- Practica 3 SyepDocument26 paginiPractica 3 SyepSeis Minutos RestantesÎncă nu există evaluări

- T1. Taller - Laboratorio Programacion Dinamica - UNADDocument17 paginiT1. Taller - Laboratorio Programacion Dinamica - UNADJorge RibonÎncă nu există evaluări

- Capitulo Simulación de ProcesosDocument12 paginiCapitulo Simulación de ProcesosPascual Daga DeudorÎncă nu există evaluări

- Daniel Articulo Unidad 4Document18 paginiDaniel Articulo Unidad 4Omar VelascoÎncă nu există evaluări

- Modelación y Simulación de ProcesosDocument29 paginiModelación y Simulación de ProcesosAlejandro CouohÎncă nu există evaluări

- Capitulo Simulación de ProcesosDocument12 paginiCapitulo Simulación de ProcesosAndrea Ayón PÎncă nu există evaluări

- Descripcion MacroscopicaDocument5 paginiDescripcion MacroscopicaZai MontÎncă nu există evaluări

- Investigacion de Operaciones 315 Taller de IntroduccDocument5 paginiInvestigacion de Operaciones 315 Taller de IntroduccJose Luis RojasÎncă nu există evaluări

- Investigación U6 - Saray Mendez HernándezDocument14 paginiInvestigación U6 - Saray Mendez HernándezSaray MéndezÎncă nu există evaluări

- TSL JuanDocument16 paginiTSL Juancarlosp7682Încă nu există evaluări

- Grupo 5 EscritoDocument8 paginiGrupo 5 Escrito0232220020 DAVID ENRIQUE GOMEZ CERRO ESTUDIANTE ACTIVOÎncă nu există evaluări

- Unidad 1Document18 paginiUnidad 1CONSTANTINO JAVIER VALERA CHANELOÎncă nu există evaluări

- Sistema Hibrido Modelado de TanquesDocument11 paginiSistema Hibrido Modelado de TanquesaocacionesÎncă nu există evaluări

- Simulacion Fiqp Un Ica 2015Document37 paginiSimulacion Fiqp Un Ica 2015Fernando Cano LeguaÎncă nu există evaluări

- Simulador de Procesos Aspen Plus PDFDocument25 paginiSimulador de Procesos Aspen Plus PDFAnaBelenMedranoBarrientosÎncă nu există evaluări

- ExtrusionDocument8 paginiExtrusionch3mito22Încă nu există evaluări

- Unidad 1 SimulacionDocument16 paginiUnidad 1 SimulacionCarlos GonzalezÎncă nu există evaluări

- Simuladores procesos químicosDocument8 paginiSimuladores procesos químicosRoggers Bartolo100% (1)

- Semana 1 Simulacion de SistemasDocument38 paginiSemana 1 Simulacion de SistemasMG DFÎncă nu există evaluări

- Simulación procesos químicosDocument19 paginiSimulación procesos químicosisaacÎncă nu există evaluări

- RusiaDocument8 paginiRusiaLuis Enrique RocaÎncă nu există evaluări

- Clase 1b - La Simulación de Procesos en Ingeniería QuímicaDocument28 paginiClase 1b - La Simulación de Procesos en Ingeniería QuímicaLUCIANA DEL PILAR PLASCENCIA CHAVEZÎncă nu există evaluări

- T1. Taller - 212026 - 52 (1) .2Document47 paginiT1. Taller - 212026 - 52 (1) .2JAIME GOMEZ100% (1)

- Simulacion de ProcesosDocument37 paginiSimulacion de Procesosalejandro carbajalÎncă nu există evaluări

- Tipos de SimuladoresDocument31 paginiTipos de SimuladoresGustavo Linares NavaÎncă nu există evaluări

- 9AL Simulación de Procesos de AlimentosDocument58 pagini9AL Simulación de Procesos de AlimentosAdriana DíazÎncă nu există evaluări

- Traducción Al Español Gil ChavezDocument223 paginiTraducción Al Español Gil ChavezAlex AgualemaÎncă nu există evaluări

- Apuntes de Simulacion Unidad 1 LMVLL - ItlpDocument21 paginiApuntes de Simulacion Unidad 1 LMVLL - ItlpGerardo A SanchezÎncă nu există evaluări

- Reporte MOTOR DC Bryan CórdovaDocument10 paginiReporte MOTOR DC Bryan CórdovaAlan Rolando Cumbe RodriguezÎncă nu există evaluări

- Modelos de Simulación PDFDocument15 paginiModelos de Simulación PDFevillarrealsÎncă nu există evaluări

- Capitulo 1 Modelado Reactor Discontinuo y SemicontinuoDocument17 paginiCapitulo 1 Modelado Reactor Discontinuo y SemicontinuoIgnacio Alvarez MendozaÎncă nu există evaluări

- Tarea Aa ModelaciónDocument3 paginiTarea Aa ModelaciónDaya AtienciaÎncă nu există evaluări

- Modelos Matemáticos Dinámicos y Análisis de RespuestaDocument66 paginiModelos Matemáticos Dinámicos y Análisis de Respuestaang18Încă nu există evaluări

- Introducción a la simulación de sistemasDocument7 paginiIntroducción a la simulación de sistemasmunicipio montecristiÎncă nu există evaluări

- Marco Conceptual de Simulacion de SistemDocument5 paginiMarco Conceptual de Simulacion de Sistemvictor rojasÎncă nu există evaluări

- Modelo y SimulacionDocument7 paginiModelo y SimulacionJonathan HerbertÎncă nu există evaluări

- TEMA 2 TEXTO APOYODocument24 paginiTEMA 2 TEXTO APOYOIvan galarza avilaÎncă nu există evaluări

- Modelo Matematico EmpiricoDocument10 paginiModelo Matematico EmpiricoMixy Pereda TupalayaÎncă nu există evaluări

- SIMULACIONDocument16 paginiSIMULACIONARANDA37Încă nu există evaluări

- Articulo Modelo 4Document13 paginiArticulo Modelo 4JhesusErnestoZegarraAlvaÎncă nu există evaluări

- Simulacion Unidad 1Document12 paginiSimulacion Unidad 1Tatanka YatankaÎncă nu există evaluări

- Conceptos Basicos de SimulacionDocument13 paginiConceptos Basicos de SimulacionMubara KidÎncă nu există evaluări

- Reporte MOTOR DC Bryan CórdovaDocument10 paginiReporte MOTOR DC Bryan CórdovaAlan Rolando Cumbe RodriguezÎncă nu există evaluări

- Simuladores procesos químicosDocument5 paginiSimuladores procesos químicosroxanaÎncă nu există evaluări

- Ensayo de Simulacion de Proceso en Estado DinamicoDocument4 paginiEnsayo de Simulacion de Proceso en Estado DinamicoPABLOÎncă nu există evaluări

- Tarea 1Document4 paginiTarea 1yaneth sandoval rangelÎncă nu există evaluări

- Seman 1 y 2Document43 paginiSeman 1 y 2Ricardo AlonsoÎncă nu există evaluări

- Syllabus Modelos y SimulacionDocument25 paginiSyllabus Modelos y SimulacionLibertad EspinozaÎncă nu există evaluări

- Modelado y simulación de redes. Aplicación de QoS con opnet modelerDe la EverandModelado y simulación de redes. Aplicación de QoS con opnet modelerÎncă nu există evaluări

- Mecatrónica: modelado, simulación y control de sistemas físicosDe la EverandMecatrónica: modelado, simulación y control de sistemas físicosÎncă nu există evaluări

- UF1125 - Técnicas de programación en fabricación mecánicaDe la EverandUF1125 - Técnicas de programación en fabricación mecánicaÎncă nu există evaluări

- Análisis y diseño de algoritmos: Un enfoque prácticoDe la EverandAnálisis y diseño de algoritmos: Un enfoque prácticoÎncă nu există evaluări

- Cinetica de Crecimiento de Rhizobium Empleando GlicerolDocument138 paginiCinetica de Crecimiento de Rhizobium Empleando GlicerolcarloscarinelliÎncă nu există evaluări

- Caracterización de La Producción Agrícola en Argentina Frente Al Cambio Climático PDFDocument5 paginiCaracterización de La Producción Agrícola en Argentina Frente Al Cambio Climático PDFcarloscarinelliÎncă nu există evaluări

- Composición CoadyuvanteDocument7 paginiComposición CoadyuvantecarloscarinelliÎncă nu există evaluări

- Cetri Manual Plan de NegocioDocument38 paginiCetri Manual Plan de NegociocarloscarinelliÎncă nu există evaluări

- Curso de LatinDocument39 paginiCurso de Latinjsj940406Încă nu există evaluări

- Cinetica Crecimiento BradyrhizobiumDocument7 paginiCinetica Crecimiento BradyrhizobiumcarloscarinelliÎncă nu există evaluări

- SAA008 Jamon CrudoDocument16 paginiSAA008 Jamon CrudoAlejandro Nicolas Ciuffo FrattaroliÎncă nu există evaluări

- Manual de Prácticas Del Laboratorio de BiorreactoresDocument108 paginiManual de Prácticas Del Laboratorio de BiorreactoresingeestrellaÎncă nu există evaluări

- Proceso de Elaboracion Jamon IbericoDocument20 paginiProceso de Elaboracion Jamon Ibericogabriforma100% (1)

- AntiespumantDocument35 paginiAntiespumantAntonio MirandaÎncă nu există evaluări

- La Guitarr en La LutheriaDocument96 paginiLa Guitarr en La LutheriaAlexander Palacio100% (5)

- Apuntes Gramatica BasicaDocument30 paginiApuntes Gramatica Basicaptorri9939Încă nu există evaluări

- Termodinámica y crecimiento microbiano: balance de flujos y grados de reducciónDocument21 paginiTermodinámica y crecimiento microbiano: balance de flujos y grados de reducciónVictor DominguezÎncă nu există evaluări

- Apuntes Gramatica BasicaDocument30 paginiApuntes Gramatica Basicaptorri9939Încă nu există evaluări

- IDIOMAS - Curso de RusoDocument100 paginiIDIOMAS - Curso de RusoJow Marcos100% (25)

- Manual CiclistaDocument0 paginiManual CiclistaWilson Achegaray Huanca QuispeÎncă nu există evaluări

- Abeille Luciano-Gramatica LatinaDocument302 paginiAbeille Luciano-Gramatica Latinaapi-369948383% (6)

- ContratoCapitalGanaderaDocument4 paginiContratoCapitalGanaderacarloscarinelli100% (1)

- Album Monedas ArgentinasDocument54 paginiAlbum Monedas ArgentinasMarcelo Mass95% (19)

- Batch Alimentado 2013Document25 paginiBatch Alimentado 2013Marcos Alexis Zambrano EscobarÎncă nu există evaluări

- Batch Alimentado 2013Document25 paginiBatch Alimentado 2013Marcos Alexis Zambrano EscobarÎncă nu există evaluări

- Batch Alimentado 2013Document25 paginiBatch Alimentado 2013Marcos Alexis Zambrano EscobarÎncă nu există evaluări

- Review FoamDocument8 paginiReview FoamcarloscarinelliÎncă nu există evaluări

- Productos 20190326Document4 paginiProductos 20190326carloscarinelliÎncă nu există evaluări

- Producción masiva de Trichoderma koningii Th003 mediante fermentación bifásicaDocument148 paginiProducción masiva de Trichoderma koningii Th003 mediante fermentación bifásicaEloy Perez ValeraÎncă nu există evaluări

- Eoi Cogeneracion 2015Document189 paginiEoi Cogeneracion 2015Esthefani SilvaÎncă nu există evaluări

- Inoculantes Microbiales para Ensilaje PDFDocument4 paginiInoculantes Microbiales para Ensilaje PDFcarloscarinelliÎncă nu există evaluări

- Agentes de Control Biológico y FormulacionesDocument69 paginiAgentes de Control Biológico y FormulacionescarloscarinelliÎncă nu există evaluări

- Caracterización de La Producción Agrícola en Argentina Frente Al Cambio Climático PDFDocument5 paginiCaracterización de La Producción Agrícola en Argentina Frente Al Cambio Climático PDFcarloscarinelliÎncă nu există evaluări

- Exposicion Grupo 1Document31 paginiExposicion Grupo 1Darwin da silva riveraÎncă nu există evaluări

- Reactor continuo tipo tanque (CSTRDocument5 paginiReactor continuo tipo tanque (CSTRPh4nthomÎncă nu există evaluări

- Balance de Materia, Energia y Caida de PresiónDocument5 paginiBalance de Materia, Energia y Caida de PresiónWilmer Soto CarbajalÎncă nu există evaluări

- Proyecto HidrodesulfuracionDocument13 paginiProyecto HidrodesulfuracionAndy GuzmanÎncă nu există evaluări

- Guia de Ejercicios Tema 1Document5 paginiGuia de Ejercicios Tema 1jose carranza leonÎncă nu există evaluări

- Producción DME BoliviaDocument51 paginiProducción DME BoliviaAdrian Copa J100% (3)

- DISEÑO DE PLANTA DE PRODUCCIÓN DE ACRILONITRILODocument65 paginiDISEÑO DE PLANTA DE PRODUCCIÓN DE ACRILONITRILOBrando MendozaÎncă nu există evaluări

- Introducción A Los Reactores QuímicosDocument23 paginiIntroducción A Los Reactores QuímicosHanaEsperanza50% (2)

- Proyecto MatematicaDocument17 paginiProyecto MatematicaNik Abel Zanabria AguilarÎncă nu există evaluări

- Análisis Grafico de Reactores en Serie para Distintos Tipos de ReactoresDocument4 paginiAnálisis Grafico de Reactores en Serie para Distintos Tipos de ReactoresSergio Andres Bonilla RangelÎncă nu există evaluări

- Programa de AsignaturaDocument4 paginiPrograma de AsignaturaMayra DayanaÎncă nu există evaluări

- Actividad Teórica 3 Módulo II Reactores Reales GABRIEL MEJIAS TRAYECTO 3Document15 paginiActividad Teórica 3 Módulo II Reactores Reales GABRIEL MEJIAS TRAYECTO 3Mejias J GabrielÎncă nu există evaluări

- Una Aplicación Poco Frecuente: Teorema Del Valor Medio para Integrales Aplicado A Ingeniería QuímicaDocument15 paginiUna Aplicación Poco Frecuente: Teorema Del Valor Medio para Integrales Aplicado A Ingeniería QuímicaCOLQUI CARUZ SALMA YADELEEÎncă nu există evaluări

- Serie 08 - Catálisis y Reactores CataliticosDocument3 paginiSerie 08 - Catálisis y Reactores CataliticosNatashaA.CuencaSchillingÎncă nu există evaluări

- Ejercicio 2 Cloruro de ViniloDocument1 paginăEjercicio 2 Cloruro de ViniloMoises MartínezÎncă nu există evaluări

- Reactores en serie: concentraciones y conversionesDocument2 paginiReactores en serie: concentraciones y conversionesFRANS ROMOÎncă nu există evaluări

- Exámenes Balance de Materia y EnergíaDocument14 paginiExámenes Balance de Materia y EnergíaAniel Itzel Soto100% (1)

- Obtención de acetona de alto gradoDocument59 paginiObtención de acetona de alto gradoJose Antonio PerezÎncă nu există evaluări

- Practica 1 Diseño Mecanico e InstrumentaciónDocument13 paginiPractica 1 Diseño Mecanico e InstrumentaciónDania MendezÎncă nu există evaluări

- Tarea Reacciones P6Document10 paginiTarea Reacciones P6Cristian Condori JaraÎncă nu există evaluări

- Tercera Practica Dirigida Con Solucionario PDFDocument4 paginiTercera Practica Dirigida Con Solucionario PDFMarcosÎncă nu există evaluări

- Problemas Reactores-Cinetica Quimica UNIDocument10 paginiProblemas Reactores-Cinetica Quimica UNIv.amasifenÎncă nu există evaluări

- Saponificación-RCTADocument9 paginiSaponificación-RCTACarlos GonzálezÎncă nu există evaluări

- ACETATODocument9 paginiACETATOVianca SainzÎncă nu există evaluări

- Discusion 2Document8 paginiDiscusion 2Dee-Deecita ItiÎncă nu există evaluări

- Proyecto 1er Bimestre AspirinaDocument11 paginiProyecto 1er Bimestre Aspirinahenry quingatuñaÎncă nu există evaluări

- Lab 1 PQDocument27 paginiLab 1 PQAngel Bernabe HuallpaÎncă nu există evaluări

- Balance de Moles y Tamaño Del ReactorDocument19 paginiBalance de Moles y Tamaño Del ReactorWilliam Camilo Díaz GonzálezÎncă nu există evaluări

- Reacciones químicasDocument6 paginiReacciones químicasMarcel Kempe0% (1)

- Serie de Ejercicios 02 P23 (Resuelta)Document9 paginiSerie de Ejercicios 02 P23 (Resuelta)MARIO ALBERTO LOPEZ MENDOZAÎncă nu există evaluări