Documente Academic

Documente Profesional

Documente Cultură

Sintonia

Încărcat de

api-3713750Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Sintonia

Încărcat de

api-3713750Drepturi de autor:

Formate disponibile

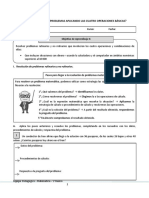

IMPLANTACIÓN DE CONTROLADORES DE ORDEN

FRACCIONARIO MEDIANTE AUTÓMATAS PROGRAMABLES

Antonio José Calderón Godoy

E.II.II. Universidad de Extremadura (Badajoz), ajcalde@unex.es

Concepción Alicia Monje Micharet

E.II.II. Universidad de Extremadura (Badajoz), cmonje@unex.es

Blas Manuel Vinagre Jara

E.II.II. Universidad de Extremadura (Badajoz), bvinagre@unex.es

Vicente Feliu Batlle

E.II.II. Universidad de Castilla la Mancha (Ciudad Real), Vicente.Feliu@uclm.es

Resumen de entrada/salida inteligentes, tales como

servocontroladores, controladores PID, etc. Además,

El objeto de este trabajo es introducir la posibilidad los lenguajes de programación de autómatas incluyen

de utilizar unos equipos empleados típicamente en mejoras incorporando nuevas instrucciones más

tareas de automatización industrial, como es el caso potentes que posibilitan los cálculos matemáticos con

de los autómatas programables, para la datos en notación de coma flotante.

implantación de controladores cuya ley de control

será la correspondiente a un PD, PI o PID de orden Si bien actualmente los autómatas de las gamas

fraccionario. Para ello se ha desarrollado un módulo media y alta incluyen módulos, tanto hardware como

software que facilita dicha labor de implantación en software, para poder insertarlos en lazos de

el autómata S7_224 de Siemens. Como paso previo a regulación, éstos están limitados a la elaboración de

la utilización del PLC, se han implantado las acciones básicas de control, a saber: P, PD, PI o

controladores de orden fraccionario mediante la PID. El objetivo final de este trabajo es implantar en

tarjeta de adquisición de datos PCL818. Los un autómata programable la generalización de las

resultados obtenidos se presentan en este trabajo, anteriores acciones básicas de control. Esta

validando la implantación de estos controladores. generalización se consigue utilizando operadores

integro-diferenciales de orden fraccionario para

obtener las acciones derivativa e integral de orden

Palabras Clave: Controlador fraccionario, autómata fraccionario (ver [1] y [2]). De esta forma, además de

programable, discretización, implantación. los tres grados de libertad de que disponen los PID

clásicos (la ganancia proporcional, Kp, y los tiempos

integral y derivativo, Ti y Td), se añade la posibilidad

de ajustar el orden de integración (λ) y derivación

1 INTRODUCCIÓN (µ), con lo que se incrementa en dos el número de

parámetros susceptibles de ajuste (ver [3], [4], [5] y

Tradicionalmente, los autómatas programables han [6]). El PID fraccionario se formula como:

sido utilizados en tareas orientadas a la

automatización de procesos industriales. Estas

1

aplicaciones estaban caracterizadas por la tipología C (s) = k p + + Td s µ (1)

de las operaciones realizadas por el controlador Ti s λ

lógico programable (PLC), consistentes

fundamentalmente en operaciones lógicas a nivel de Previamente a la utilización del autómata

bit (booleanas), de memoria, temporización, contaje, programable, se han implantado este tipo de

controles secuenciales, etc. Con el desarrollo de controladores fraccionarios empleando una tarjeta de

elementos especializados, las aplicaciones del adquisición de datos PCL818 y un PC. Una vez

autómata programable se extienden al control de validados los resultados obtenidos, el paso siguiente

procesos, al poder efectuar lazos de regulación es emplear el PLC para la implantación, cuyos

trabajando con dispositivos de instrumentación. Estas primeros pasos se han dado satisfactoriamente. Para

últimas aplicaciones se han visto potenciadas por el ello se ha creado en el autómata un módulo software

incremento en la velocidad de respuesta (ciclo de

ejecución) del autómata y el desarrollo de interfaces

que permite realizar un lazo de regulación con acción de minimización no lineal se ha resuelto empleando

de control PID generalizada. la función fmincon de Matlab (ver [7]). En la sección

siguiente puede confirmarse la validez del método de

El resto del trabajo se ha estructurado como sigue. En diseño.

la sección 2 se describe el método empleado para la

sintonía de estos controladores fraccionarios. En la 3 CASOS DE ESTUDIO

sección 3 se exponen los casos de estudio a tratar,

describiendo las plantas a controlar. La sección 4 En este trabajo se ha llevado a cabo el diseño y la

presenta los resultados obtenidos tras la implantación

implantación de controladores PIλDµ fraccionarios

de los controladores empleando la tarjeta de

para el control de dos sistemas reales de primer

adquisición de datos PCL818 y el autómata

orden, que son:

programable. Igualmente se describe el módulo

software desarrollado para programar el autómata.

• Una planta de nivel de líquido, cuya función

Finalmente, en la sección 5 se establecen las

de transferencia medida experimentalmente

conclusiones de este trabajo y comentarios sobre

es:

trabajos futuros.

3.13

2 MÉTODO DE SINTONÍA DE G ' ( s) = (7)

CONTROLADORES PIλDµ 433.33s + 1

FRACCIONARIOS Se ha añadido por software un retardo (e-Ls)

a esta planta, de valor L=5seg, y se han

El uso de controladores del tipo PIλDµ fraccionarios diseñado los controladores correspondientes

permite, frente al PID convencional, la consecución para estos dos casos (planta con y sin

de hasta 5 especificaciones de diseño, ya que cuenta retardo).

con 5 parámetros a sintonizar. El método de sintonía • Un servomotor de velocidad, de cuya

propuesto para estos controladores se basa en este caracterización experimental resulta la

caso en especificaciones de frecuencia de paso por función de transferencia:

cero, ωcg, margen de fase, φm, robustez ante cambios

0.544

en la ganancia de la planta, restricción en la función G' ' (s) = (8)

de sensibilidad y rechazo al ruido de alta frecuencia, 0.3s + 1

formuladas en las ecuaciones (2), (3), (4), (5) y (6),

respectivamente, A continuación se muestran los controladores

obtenidos para cada una de estas plantas en función

| F(jωcg ) |dB =| C(jωcg )G(jωcg ) |dB = 0dB (2) de las especificaciones fijadas para el sistema

controlado.

arg(F(jωcg )) = −π + φm (3)

3.1 PLANTA DE NIVEL DE LÍQUIDO SIN

d(arg(F(jω ))

=0 (4) RETARDO

dω ω =ω cg

En este caso, la función de transferencia de la planta

1 es:

S ( jω ) dB = ≤ BdB,

1 + C ( jω )G ( jω ) dB (5)

3.13

∀ω ≤ ωs rad / seg G1 ( s) = (9)

433.33s + 1

C ( jω )G ( jω )

T ( jω ) dB = ≤ AdB, Las especificaciones requeridas para el sistema

1 + C ( jω )G ( jω ) dB (6) controlado son las siguientes:

∀ω ≥ ωt rad / seg

• Frecuencia de paso por cero,

ωcg=0.01rad/seg.

donde B y A son los valores de magnitud deseados

• Margen de fase, φm =70°deg.

para la función de sensibilidad y rechazo al ruido,

• Robustez ante variaciones de la ganancia de

respectivamente, y ωs y ωt definen los márgenes de

la planta.

frecuencia para estas dos especificaciones.

• Función de sensibilidad:

El método de sintonía busca, mediante un algoritmo |S1(jω)|dB≤-20dB,∀ ω≤ωs=0.001rad/seg.

iterativo, el valor de los parámetros del controlador • Rechazo al ruido de alta frecuencia:

que minimiza estas cinco funciones. Este problema |T1(jω)|dB≤-20dB,∀ ω≥ωt=100rad/seg.

Empleando el método de sintonía mencionado en el figura 2, donde se representan las respuestas

apartado 2, el controlador fraccionario resultante es: temporales del sistema en lazo cerrado a un escalón

de 0.5 para distintos valores de ganancia.

0.1005

C1 ( s) = 0.1173 + 0.5489

+ 1.9485s0.3971 (10)

s

Debe tenerse en cuenta que el integrador fraccionario

debe realizarse como:

1 1 (1− λ )

= s (11)

sλ s

asegurando así el efecto de un integrador de orden

entero a muy baja frecuencia y cancelando el error

estacionario. La parte fraccionaria s(1-λ) se ha

implantado en este caso mediante la aproximación

continua de Oustaloup del derivador de orden

fraccionario (ver [8]). Se han empleado cinco polos y Figura 2: Respuestas temporales del sistema

cinco ceros en la aproximación y un rango de controlado con el controlador C1(s)

frecuencias para la misma de 0.01rad/seg a

100rad/seg. El derivador fraccionario, sµ, se implanta Las figuras 3 y 4 muestran, respectivamente, las

igualmente con dicha aproximación de Oustaloup, magnitudes de S1(jω) y T1(jω), cumpliéndose las

empleando el mismo número de polos y ceros y el especificaciones anteriormente citadas.

mismo rango de frecuencias.

Una vez obtenido el controlador continuo, se ha

procedido a su discretización mediante la regla de

Tustin, usando un periodo de muestreo de ts=1seg.

Los diagramas de Bode obtenidos para el sistema en

lazo abierto, F1(s)=C1(s)G1(s), se muestran en la

Figura 3: Magnitud de S1(s)

figura 1.

Figura 4: Magnitud de T1(s)

3.2 PLANTA DE NIVEL DE LÍQUIDO CON

RETARDO L=5seg

Añadiendo un retardo por software de 5seg a la

Figura 1: Diagramas de Bode del sistema en planta de nivel de líquido del caso anterior, resulta la

lazo abierto F1(s) siguiente función de transferencia:

Como puede observarse, se cumplen las 3.13

G1 ( s) = e−5s (12)

especificaciones de frecuencia de paso por cero y 433.33s + 1

margen de fase. Además, se fuerza a la fase del

sistema a ser plana en un rango de frecuencias Ahora, las especificaciones requeridas para el sistema

centrado en ωcg, lo que se traduce en robustez ante son:

cambios en la ganancia de la planta (dentro de unos

límites de variación). Este hecho se observa en la

• Frecuencia de paso por cero,

ωcg=0.01rad/seg.

• Margen de fase, φm =50°deg.

• Robustez ante variaciones de la ganancia de

la planta.

• Función de sensibilidad:

|S1(jω)|dB≤-20dB,∀ ω≤ωs=0.002rad/seg.

• Rechazo al ruido de alta frecuencia:

|T1(jω)|dB≤-20dB,∀ ω≥ωt=10rad/seg.

En este caso, el controlador fraccionario obtenido es:

0.0469

C2 ( s ) = 0.0469 + + 1.4747s0.3146 (13)

s 0.7333 Figura 6: Respuestas temporales del sistema

controlado con el controlador C2(s)

La realización continua de este controlador se realiza

de la misma manera que en el caso anterior. Las magnitudes de S2(s) y T2(s) cumplen nuevamente

Igualmente, la discretización del mismo se realiza las especificaciones (figuras 7 y 8, respectivamente).

mediante la regla de Tustin, con un periodo de

muestreo de ts=1seg.

Los diagramas de Bode del sistema en lazo abierto,

F2(s)=C2(s)G2(s), se muestran en la figura 5,

cumpliéndose las especificaciones de margen de fase

y frecuencia de paso por cero.

Figura 7: Magnitud de S2(s)

Figura 8: Magnitud de T2(s)

3.3 SERVOMOTOR DE VELOCIDAD

Para el control del servomotor de velocidad se ha

Figura 5: Diagramas de Bode del sistema en lazo diseñado un PIλ. La función de transferencia de la

abierto F2(s) planta es:

La robustez ante cambios de ganancia se observa en

0.544

las respuestas temporales de la figura 6. G3 ( s) = (14)

0.3s + 1

Las especificaciones requeridas para el sistema son:

• Frecuencia de paso por cero, ωcg=10rad/seg.

• Margen de fase, φm =70°deg.

• Robustez ante variaciones de la ganancia de

la planta.

El controlador resultante es:

⎛ 0.1410 ⎞ 4.1 TARJETA DE ADQUISICIÓN DE

C3 (S ) = 3.4545 ⎜1 + 0.8121 ⎟ (15) DATOS PCL818

⎝ s ⎠

Con este dispositivo se han implantado los

Este controlador se ha implantado mediante su controladores diseñados para la planta de nivel de

versión discreta con un periodo de muestreo de líquido, empleando un periodo de muestreo de 1seg.

0.1seg. En la sección 4.2.2 se explica con detalle Deben comentarse que el tanque de llenado parte de

cómo se lleva a cabo dicha implantación en el una posición inicial distinta de cero (vacío). Esto se

autómata partiendo de la función de transferencia en debe a que en los momentos iniciales de llenado se

z (dominio discreto). crean en dicho tanque ciertas turbulencias que

impiden emplear el modelo de primer orden

La figura 9 muestra los diagramas de Bode del especificado inicialmente para esta planta.

sistema en lazo abierto F3(s), donde se observa el

cumplimiento de las especificaciones. A continuación se muestran los resultados

experimentales obtenidos.

4.1.1 Planta de nivel de líquido sin retardo

Las figuras 10, 11, 12 y 13 muestran los resultados

obtenidos de la implantación del controlador C1(s).

La comparativa entre las respuestas temporales y las

leyes de control simuladas y experimentales

concluyen que se han obtenido buenos resultados tras

la implantación. Igualmente se comprueba que las

pruebas de robustez, realizadas sobre el sistema

variando la ganancia de la planta por software, han

sido satisfactorias, como se observa en la figura 11.

Figura 9: Diagramas de Bode del sistema en lazo

abierto F3(s)

4 IMPLANTACIÓN DE LOS

CONTROLADORES

FRACCIONARIOS

Para la implantación de los controladores

fraccionarios obtenidos se han empleado los

siguientes dispositivos:

• La tarjeta de adquisición de datos PCL818,

bajo el entorno Matlab, usando la

herramienta Real Time Windows Target. Figura 10: Comparación entre la respuesta temporal

Los dos controladores obtenidos para la simulada y experimental con el controlador C1(s)

planta de nivel de líquido (C1(s) y C2(s)) se

han implantado empleando este dispositivo.

El experimento se ha realizado con un

periodo de muestreo de tS=1seg.

• Autómata programable (PLC) S7_224, de

Siemens. Con este dispositivo se ha

implantado el controlador PIλ fraccionario

C3(s) para el servomotor de velocidad.

A continuación se mostrarán los resultados

experimentales obtenidos en cada caso, explicando

con detalle el proceso de implantación en el PLC.

Figura 11: Respuestas temporales experimentales

para distintos valores de ganancia con el controlador Figura 14: Comparación entre la respuesta temporal

C1(s) simulada y experimental con el controlador C2(s)

Figura 12: Comparación entre la ley de control Figura 15: Respuestas temporales experimentales

simulada y experimental con el controlador C1(s) para distintos valores de ganancia con el controlador

C2(s)

Figura 13: Leyes de control experimentales para Figura 16: Comparación entre la ley de control

distintos valores de ganancia con el controlador C1(s) simulada y experimental con el controlador C2(s)

4.1.2 Planta de nivel de líquido con retardo

L=5seg

Nuevamente, las gráficas de las figuras 14, 15, 16 y

17 muestran los buenos resultados experimentales

obtenidos y la robustez del sistema real ante cambios

en la ganancia de la planta.

4.2.1 Descripción del sistema hardware

El sistema hardware sobre el que se ha desarrollado

el módulo software de control fraccionario está

basado en la CPU s7_224 de Siemens. La CPU

utilizada cuenta con la posibilidad de ejecución

aritmética en coma flotante (con una velocidad de

ejecución de 100 µs por instrucción aritmética frente

a los 0.37 µs por instrucción booleana), indispensable

para efectuar las operaciones necesarias para resolver

el algoritmo de control cometiendo el mínimo error.

Esta CPU se ha ampliado con un módulo de E/S

Figura 17: Leyes de control experimentales para analógicas EM235, que dispone de 4 entradas

distintos valores de ganancia con el controlador C3(s) analógicas y 1 salida analógica, con un convertidor

A/D de 12 bits de resolución y un tiempo de

4.2 AUTÓMATA PROGRAMABLE S7_224 conversión analógica/digital menor a 250 µs.

En este apartado se presenta el módulo software para

la implantación del controlador PID generalizado de 4.2.2 Descripción del módulo software

orden fraccionario en el autómata programable.

Para la programación del módulo software que

Como se ha mencionado, los autómatas programables implemente un controlador PID generalizado de

industriales suelen disponer de módulos, tanto orden fraccionario, se partirá del equivalente discreto

software como hardware, que posibilitan su inserción de éste; esto es, de una función de transferencia

en lazos de regulación resolviendo algoritmos de discreta que de forma general se puede escribir

control PID. En ellos, la programación del como:

controlador se lleva a cabo mediante la

parametrización del módulo, que consiste en indicar a0 + a1 z −1 + a2 z −2 + ... + an z − n (16)

el valor de las constantes del controlador PID y del D( z ) =

1 + b1 z −1 + b2 z − 2 + ... + bn z − n

periodo de muestreo utilizado. Si el algoritmo de

control se resuelve mediante un módulo hardware,

éste incluye también los interfaces de entrada/salida donde a i , bi ∈ ℜ y n es el orden.

analógicos para su conexión a la planta bajo control.

Si el algoritmo de control se resuelve mediante un Con objeto de evitar problemas de sensibilidad a la

módulo software, como en el caso que se expone, el falta de precisión en los coeficientes, para implantar

PLC ha de equiparse con módulos de entradas y la función de transferencia D (z ) se realiza la

salidas analógicas para realizar la conexión con el

descomposición en subsistemas de segundo orden del

proceso.

tipo:

Lo ideal sería disponer de un módulo software

igualmente parametrizable para la obtención del a0 + a1 z −1 + a2 z −2 (17)

D j ( z) =

controlador fraccionario. Esto es, un módulo en el 1 + b1 z −1 + b2 z − 2

que se pudieran introducir como parámetros, además

de las constantes del PID tradicional, los órdenes de La realización de la función de transferencia discreta,

las acciones integral y derivativa. No obstante, como D(z ) , se llevará a cabo utilizando una estructura en

un controlador fraccionario presenta una función de

paralelo, cuyo diagrama de bloques se muestra en la

transferencia no racional en el dominio de Laplace, o

figura 18. Para ello, es necesario hacer su desarrollo

una función de transferencia de orden ilimitado en el

mediante fracciones parciales, obteniendo:

dominio z, se han de obtener aproximaciones

realizables de las funciones de transferencia que

D( z ) = A + D1 ( z ) + D2 ( z ) + L + Dm ( z )

caracterizan los controladores para su implantación (18)

con dispositivos reales. Por ello, para la realización j

ci m

a i 0 + a i1 z −1

= A+∑ + ∑1+ b

de estos controladores se ha de obtener una i =1 1 + p i z −1 i = j +1 i0 z −1 + bi1 z − 2

aproximación discreta de los mismos, y será la

función de transferencia obtenida de tal

aproximación la que resuelva el módulo software

diseñado.

Inicio

A

Lectura de x(kT)

D1(z) +

i ←1

y(kT ) ← 0

x(k)

Cálculo de yi (kT)

i ← i +1

y(kT) ← y(kT) + yi (kT )

y(k)

Dm(z) +

NO

i == m?

SI

Figura 18: Realización en paralelo

y(kT) ← y(kT) + Ax(kT)

Con esta estructura, teóricamente, se pueden calcular

Salida de y(kT)

en un solo ciclo los valores de salida y i (k ) para, en

un segundo ciclo, obtener el valor de la salida y (k ) . i ←1

Sin embargo, para ello sería necesario disponer de un

computador con capacidad de cálculo vectorial. En el

caso de utilizar un autómata programable, el Precálculo para i-ésimo

sistema para el instante

algoritmo ha de ser secuencial, respondiendo el kT+T

i ← i +1

diagrama de flujo de la solución programada al que

se muestra en la figura 19.

i == m? NO

El programa de usuario para el autómata programable SI

que resuelve el módulo software diseñado se ha

estructurado en tres partes: Fin

OB1: Bloque principal de ejecución cíclica, en el que Figura 19: Diagrama de flujo para la programación

se inicializan las variables, se programa el periodo de del algoritmo de control

muestreo y se está a la espera del evento de

interrupción que lanza la rutina que resuelve el

algoritmo de control.

Inicio

INT_0: Rutina de interrupción que se ejecuta

periódicamente a la cadencia que indique el periodo Lectura entrada

analógica

de muestreo y donde se ejecutan las tareas que

aparecen en el diagrama de la figura 20. Normalización de la señal

leída

DB1: Bloque de datos, donde se almacenan los

coeficientes a i , bi del controlador. Generación de la señal

de error

Algoritmo de

control

Escritura salida analógica

del controlador

Memorización de

valores previos

Fin

Figura 20: Diagrama de flujo del programa de

usuario

A continuación se presentan los resultados obtenidos concluirse que la implantación es factible y exitosa

tras la implantación del controlador C3(s) con el PLC. en ambos casos.

4.2.3 Servomotor de velocidad Como continuación a este trabajo se están realizando

pruebas de robustez de los controladores

Los resultados experimentales obtenidos para este fraccionarios implantados en el autómata

caso se muestran en las figuras 21 y 22, donde se programable, de modo análogo a como ya se hiciera

comparan la respuesta temporal y ley de control con la tarjeta de adquisición de datos.

simuladas y experimentales. Los resultados obtenidos

son buenos y validan la implantación. Igualmente, se está trabajando en la implantación de

un método de autosintonía para este tipo de

controladores empleando el PLC. Las simulaciones

iniciales al respecto arrojan buenos resultados.

Referencias

[1] Manabe, S., (1961) “The Non-integer Integral

and its Application to Control Systems”, ETJ of

Japan, 6(3/4), pp. 83-87.

[2] Axtel, M., and Bise, E. M., (1990) “Fractional

Calculus Applications in Control Systems”,

Proceedings of the IEEE Nat. Aerospace and

Figura 21: Comparación entre la respuesta temporal Electronics Conf., pp. 563-566, New York,

simulada y experimental para el controlador C3(s) USA

[3] Podlubny, I., (1999) “Fractional-Order Systems

and PID-Controllers”, IEEE Transaction on

Automatic Control, 44(1), pp. 208-214.

[4] Caponetto, R., Fortuna, L., and Porto, D.,

(2002) “Parameter Tuning of a Non Integer

Order PID Controller”, Proceedings of the

Fifteenth International Symposium on

Mathematical Theory of Networks and Systems,

Notre Dame, Indiana.

[5] Sánchez, Y., (1999) Fractional-PID Control for

Active Reduction of Vertical Tail Buffeting.

Figura 22: Comparación entre la ley de control Master’s thesis. Saint Louis University, USA.

simulada y experimental para el controlador C3(s)

[6] Calderón, A. J., Vinagre, B. M., and Feliu, V.,

(2003) “Linear Fractional Order Control of a

5 CONCLUSIONES Y TRABAJOS DC-DC Buck Converter”, ECC 03: European

FUTUROS Control Conference 2003, Cambridge, UK.

En este trabajo se ha llevado a cabo la implantación [7] Monje, C.A., Vinagre, B.M., Chen, Y.Q., Feliu,

de controladores de orden fraccionario. Inicialmente V., Lanusse, P., Sabatier, J., (2004) “Proposals

se ha empleado una tarjeta de adquisición de datos for fractional PIλDµ tuning”, FDA’04, pp. 156-

PCL818 para tal fin, obteniéndose resultados 161, Bordeaux, France.

satisfactorios. Como paso siguiente, en el que

estamos actualmente trabajando, dicha implantación [8] Oustaloup, A., (1995) La dérivation non entière,

se ha realizado mediante un autómata programable Hermes, Paris.

S7_224. Se ha desarrollado un módulo software para

dicho propósito, facilitando al usuario la tarea de

implantación. De los experimentos realizados puede

S-ar putea să vă placă și

- PRÁCTICA 5 Maxima Transferencia de PotenciaDocument4 paginiPRÁCTICA 5 Maxima Transferencia de PotenciaJorge Gutierrez GamioÎncă nu există evaluări

- Catalogo de ProductosDocument2 paginiCatalogo de ProductosTodo Para Su PCÎncă nu există evaluări

- Interrupciones en ArduinoDocument13 paginiInterrupciones en ArduinoBryamSánchezÎncă nu există evaluări

- XC-12 Diagrama y FallasDocument18 paginiXC-12 Diagrama y FallasFernandoSanchezÎncă nu există evaluări

- 14376es TMST3 PDFDocument2 pagini14376es TMST3 PDFmar4136Încă nu există evaluări

- Komatsu HM400-2Document12 paginiKomatsu HM400-2Foromaquinas0% (1)

- Diseño y Simulación de Una Antena Yagi PaperDocument5 paginiDiseño y Simulación de Una Antena Yagi PaperJuan José Quiroz OmañaÎncă nu există evaluări

- 1SDC200006D0704Document276 pagini1SDC200006D0704mercury7k29750Încă nu există evaluări

- Cuestionario 1Document15 paginiCuestionario 1luis carlos gil morenoÎncă nu există evaluări

- 100KVA Data SheetDocument6 pagini100KVA Data SheetKonsultio Dario KrausseÎncă nu există evaluări

- Resumen DatasheetDocument16 paginiResumen DatasheetAlejandro BautistaÎncă nu există evaluări

- PSOCDocument9 paginiPSOCWilliam Vargas MedinaÎncă nu există evaluări

- Proyecto de LEAPLEDocument14 paginiProyecto de LEAPLEJose Montoya CarpioÎncă nu există evaluări

- Digitacion ComputacionalDocument77 paginiDigitacion ComputacionalNoel Stwar Ramírez SolísÎncă nu există evaluări

- Taller ElectroquímicaDocument14 paginiTaller ElectroquímicaRuben DarioÎncă nu există evaluări

- Catalogo HdrgelDocument24 paginiCatalogo Hdrgeltata.1234.hhÎncă nu există evaluări

- Ficha T Cnica Crossfox My2017Document4 paginiFicha T Cnica Crossfox My2017trutru11Încă nu există evaluări

- Presentacion 4 ElDocument78 paginiPresentacion 4 ElgerÎncă nu există evaluări

- Trabajo Colaborativo MantenimientoDocument31 paginiTrabajo Colaborativo MantenimientoMartha Sandoval MartinezÎncă nu există evaluări

- SITRANS FCS400 - Sistemas de Sensores - SiemensDocument2 paginiSITRANS FCS400 - Sistemas de Sensores - SiemensMateo Hernandez SilvaÎncă nu există evaluări

- Guía para Torque de Atlas CopcoDocument4 paginiGuía para Torque de Atlas CopcoDiego YepesÎncă nu există evaluări

- Universidad Autónoma de Ciudad Juárez Instituto de Ingeniería y TecnologíaDocument13 paginiUniversidad Autónoma de Ciudad Juárez Instituto de Ingeniería y TecnologíaVictor Javier Barraza GarciaÎncă nu există evaluări

- Teatro AutomatizadoDocument38 paginiTeatro AutomatizadoRamon Omar BorjasÎncă nu există evaluări

- Tableros de Transferencia Cerrada 220 VAC, 250A, 3Ø, 60Hz Con Modulo Dse 8620Document1 paginăTableros de Transferencia Cerrada 220 VAC, 250A, 3Ø, 60Hz Con Modulo Dse 8620Hernan PachecoÎncă nu există evaluări

- Video ClaroDocument4 paginiVideo Claroalexander urrestaÎncă nu există evaluări

- Guias de Onda Yb Atenuador 3dBDocument25 paginiGuias de Onda Yb Atenuador 3dBAlexandra Valero100% (2)

- Amplificadores Operacionales - PresentacionDocument24 paginiAmplificadores Operacionales - PresentacionRUBIO SILVA JEISSON EDUARDOÎncă nu există evaluări

- 0a 6 Quinto Basico MatematicaDocument5 pagini0a 6 Quinto Basico MatematicaArmin Garcia SilvaÎncă nu există evaluări

- Lab 4Document4 paginiLab 4santiago_villarroelÎncă nu există evaluări

- Formato Permiso de Trabajo para Intervención en Alta TensiónDocument2 paginiFormato Permiso de Trabajo para Intervención en Alta Tensiónsergio100% (2)